机械设计课程设计二级圆柱齿轮减速器的设计

机械设计课程设计两级展开式圆柱齿轮减速器

机械设计课程设计两级展开式圆柱齿轮减速器-目录课程设计书2二设计要求2三设计步骤21. 传动装置总体设计方案32. 电动机的选择43. 确定传动装置的总传动比和分配传动比54. 计算传动装置的运动和动力参数55. 设计V 带和带轮66. 齿轮的设计87. 滚动轴承和传动轴的设计198. 键联接设计269. 箱体结构的设计2710. 润滑密封设计3011.联轴器设计30四设计小结31五参考资料32机械设计课程设计两级展开式圆柱齿轮减速器一. 课程设计书设计课题:设计一用于带式运输机上的两级展开式圆柱齿轮减速器•运输机连续单向运转,载荷变化不大,空载起动,卷筒效率为0.96(包括其支承轴承效率的损失),减速器小批量生产,使用期限8年(300天/年),两班制工作,运输容许速度误差为5%,车间有三相交流,电压380/220V表二. 设计要求1•减速器装配图一张(A1) o2. CAD绘制轴、齿轮零件图各一张(A3)3. 设计说明书一份。

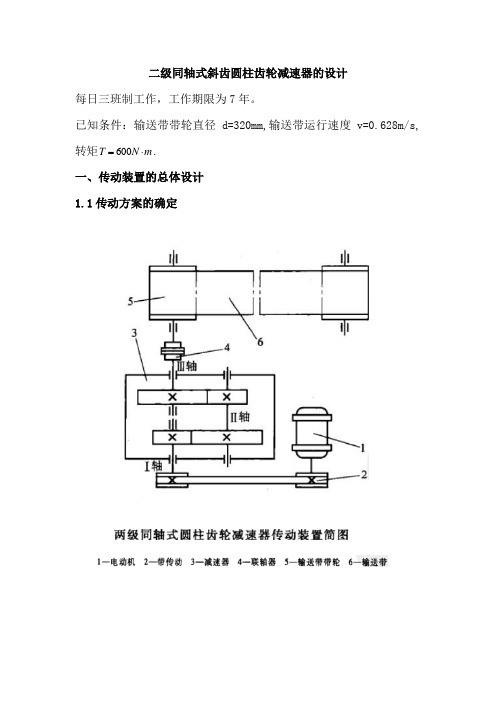

三. 设计步骤1. 传动装置总体设计方案2. 电动机的选择机械设计课程设计两级展开式圆柱齿轮减速器机械设计课程设计两级展开式圆柱齿轮减速器3. 确定传动装置的总传动比和分配传动比4. 计算传动装置的运动和动力参数5. 设计V 带和带轮6. 齿轮的设计7. 滚动轴承和传动轴的设计8. 键联接设计9. 箱体结构设计10. 润滑密封设计11. 联轴器设计1. 传动装置总体设计方案:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。

其传动方案如下:图一:(传动装置总体设计图)初步确定传动系统总体方案如:传动装置总体设计图所示。

选择V带传动和二级圆柱斜齿轮减速器(展开式)。

传动装置的总效率=0.96 X Q.983X Q.952 X0.97 X0.96 = 0.759 ; 1为V带的效率,n2为轴承的效率,3为第一对齿轮的效率,4为联轴器的效率,5为卷筒轴滑动轴承的效率(因是薄壁防护罩,采用开式效率计算2.电动机的选择电动机所需工作功率为:P = P、/ n = 1900 X1.3/1000 3.25kW,执行机构的曲柄转速为n = =82.76r/mi n ,I经查表按推荐的传动比合理范围,V带传动的传动比「=2〜4 ,I )。

二级圆柱齿轮减速器(装配图)

{机械设计基础课程设计}设计说明书课程设计题目带式输送机传动装置设计者李林班级机制13-1班学号9指导老师周玉时间20133年11-12月目录一、课程设计前提条件 (3)二、课程设计任务要求 (3)三、传动方案的拟定 (3)四、方案分析选择 (3)五、确立设计课题 (4)六、电动机的选择 (5)七、传动装置的运动和动力参数计算 (6)八、高速级齿轮传动计算 (8)九、低速级齿轮传动计算 (13)十、齿轮传动参数表 (18)十一、轴的结构设计 (19)十二、轴的校核计算 (20)十三、滚动轴承的选择与计算 (24)十四、键联接选择及校核 (25)十五、联轴器的选择与校核 (26)十六、减速器附件的选择 (27)十七、润滑与密封 (30)十八、设计小结 (31)十九、参考资料 (31)一.课程设计前提条件:1. 输送带牵引力F(KN):2.8 输送带速度V(m/S):1.4 输送带滚筒直径(mm):3502. 滚筒效率:η=0.94(包括滚筒与轴承的效率损失)3. 工作情况:使用期限12年,两班制(每年按300天计算),单向运转,转速误差不得超过±5%,载荷平稳;4. 工作环境:运送谷物,连续单向运转,载荷平稳,空载起动,室内常温,灰尘较大。

5. 检修间隔期:四年一次大修,两年一次中修,半年一次小修;6. 制造条件及生产批量:一般机械厂制造,小批量生产。

二.课程设计任务要求1. 用CAD设计一张减速器装配图(A0或A1)并打印出来。

2. 轴、齿轮零件图各一张,共两张零件图。

3.一份课程设计说明书(电子版)。

三.传动方案的拟定四.方案分析选择由于方案(4)中锥齿轮加工困难,方案(3)中蜗杆传动效率较低,都不予考虑;方案(1)、方案(2)都为二级圆柱齿轮减速器,结构简单,应用广泛,初选这两种方案。

方案(1)为二级同轴式圆柱齿轮减速器,此方案结构紧凑,节省材料,但由于此方案中输入轴和输出轴悬臂,容易使悬臂轴受齿轮间径向力作用而发生弯曲变形使齿轮啮合不平稳,若使用斜齿轮则指向中间轴的一级输入齿轮和二级输出齿轮的径向力同向,加大了轴的弯曲应变,如果径向力大的话也将影响齿轮传动的平稳性;方案(2)为二级展开式圆柱齿轮减速器,此方案较方案(1)结构松散,但较前方案无悬臂轴,则啮合更平稳,若使用斜齿轮会由于输入轴和输出轴分布在中间轴两边使得一级输入齿轮和二级输出齿轮对中间轴的径向力反向,从而能抵消大部分径向力,使传动更可靠。

机械设计课程设计二级展开式直齿圆柱齿轮减速器(全套图纸三维)

(1). 传动 装置总传动 比 (2). 分配 传动装置各 传动比

由[1]327 页中表 8-184 选常用的同步转速为1000 r min 的 Y 系列电动 Υ132Μ1− 6 ,

其满载转速为 nω = 960 r min 。

nω =960r min

总传动比: i = nm = 960 = 13.40 nω 71.62

对于两级展开式圆柱齿轮减速器,一般按齿轮浸油润滑要求,即各级大齿轮直径相近

i = 13.40 i1 = 4.19

的条件分配传动比,因此,速器高速级和低速级的传动比分别取 i1 = 4.19 ,i2 = 3.2 。 i2 = 3.2

3. 计 算 传 动装置的 运动和动 力参数

(1). 各轴 转速的计算

(3). 确定 电动机转速

卷筒轴作为工作轴,其转速为:

nω

=

6 × 10 4Vm πD

=

6 ×104 ×1.5 π × 400

= 71.62 r

min

nω = 71.62r min

-4-

2. 计算传 动装置的 总传动比 和分配各 级传动比

传动装置总传动比:按[1]11 页中表 2-3 推荐的各传动机构传动比的二级展开式圆柱齿

×

0.97 2

=

0.89

故 Ρo = Ρω KW = 4.63KW = 5.20KW

η

0.89

Ρo = 5.20KW

因载荷平稳,电动机额定功率 Ρm 只需略大于 Ρ o 即可。按[1]327 页中表 8-184Y 系列

闭式三相异步电动机技术数据,选电动机的额定功率为 Ρm =5.5kw

Ρm =5.5kw

= 9550 ΡI nI

= 9950 5.07 = 50.44N ⋅ m 960

机械设计二级圆柱齿轮减速器

机械设计减速器设计说明书系别:专业:学生姓名:学号:指导教师:职称:目录第一部分设计任务书 (1)一、初始数据 (1)二. 设计步骤 (1)第二部分传动装置总体设计方案 (2)一、传动方案特点 (2)二、计算传动装置总效率 (2)第三部分电动机的选择 (2)3.1 电动机的选择 (2)3.2 确定传动装置的总传动比和分配传动比 (3)第四部分计算传动装置的运动和动力参数 (4)(1)各轴转速: (4)(2)各轴输入功率: (5)(3)各轴输入转矩: (5)第五部分 V带的设计 (6)5.1 V带的设计与计算 (6)5.2 带轮结构设计 (8)第六部分齿轮的设计 (10)6.1 高速级齿轮的设计计算 (10)6.2 低速级齿轮的设计计算 (18)第七部分传动轴和传动轴承及联轴器的设计 (26)7.1 输入轴的设计 (26)7.2 中间轴的设计 (31)7.3 输出轴的设计 (37)第八部分键联接的选择及校核计算 (43)8.1 输入轴键选择与校核 (43)8.2 中间轴键选择与校核 (44)8.3 输出轴键选择与校核 (44)第九部分轴承的选择及校核计算 (45)9.1 输入轴的轴承计算与校核 (45)9.2 中间轴的轴承计算与校核 (46)9.3 输出轴的轴承计算与校核 (46)第十部分联轴器的选择 (47)第十一部分减速器的润滑和密封 (47)11.1 减速器的润滑 (47)11.2 减速器的密封 (48)第十二部分减速器附件及箱体主要结构尺寸 (49)12.1 减速器附件的设计与选取 (49)12.2 减速器箱体主要结构尺寸 (54)设计小结 (55)参考文献 (55)第一部分设计任务书一、初始数据设计二级展开式斜齿圆柱齿轮减速器,初始数据T = 650Nm,V = 0.85m/s,D = 350mm,设计年限(寿命): 5年,每天工作班制(8小时/班):2班制,每年工作天数:300天,三相交流电源,电压380/220V。

二级同轴圆柱齿轮减速器课程设计

二级同轴圆柱齿轮减速器课程设计二级同轴圆柱齿轮减速器是一种常见的机械传动装置,广泛应用于工业领域中需要减速运动的设备中。

在机械设计与制造专业的课程中,学生需要通过课程设计来深入了解和掌握这种减速器的原理、结构和设计方法。

课程设计的目标是让学生通过自主学习和实践,掌握二级同轴圆柱齿轮减速器的工作原理和设计流程。

正文将介绍课程设计的内容和步骤,并拓展一些相关的知识点。

首先,课程设计的内容包括以下几个方面:1. 工作原理分析:学生需要分析二级同轴圆柱齿轮减速器的工作原理,了解其传动方式和传动比的计算方法。

2. 结构设计:学生需要根据给定的传动比和输入功率,设计减速器的整体结构和重要零部件的尺寸。

这个过程中需要考虑到齿轮的强度和耐久性。

3. 传动比的计算:学生需要根据输入轴和输出轴的转速,计算减速器的传动比。

这个计算过程需要考虑到齿轮的模数、齿数和齿轮的组合方式。

4. 传动效率的估算:学生需要根据减速器的结构和材料参数,估算减速器的传动效率。

这个过程中需要考虑到齿轮的摩擦损失和轴承的摩擦损失。

其次,拓展一些相关的知识点:1. 齿轮的设计原则:齿轮的设计需要考虑到齿轮的强度、齿面接触疲劳强度和齿轮的几何形状等因素。

学生可以学习齿轮的设计原则,了解齿轮的传动特性和设计要点。

2. 同轴齿轮的优缺点:同轴齿轮传动具有结构简单、传动平稳等优点,但也存在传动效率低、齿轮噪声大等缺点。

学生可以深入了解同轴齿轮传动的特点和适用范围。

3. 减速器的应用领域:减速器广泛应用于各种机械设备中,如机床、起重设备、输送设备等。

学生可以了解减速器在不同领域的应用特点和设计要求。

总之,二级同轴圆柱齿轮减速器课程设计旨在培养学生的机械设计和传动技术能力。

通过课程设计的学习和实践,学生能够掌握减速器的原理和设计方法,为将来的工程实践打下坚实的基础。

二级圆柱齿轮减速器课程设计

布不均的现象,且工作转速一般、结构简单紧凑、加工方便、成 本低、传动效率高以及使用和维护方便所以此展开式二级直齿圆 柱齿轮减速系统能满足工作要求。

丫心/屛1=4.25/248=0.017

YFS2/kF2=3.95/200=0.02

因为YfsJ1<YfS2 Atf1

于 是aF2=(2K T1/b d1m)

Yfs2Y£=(2X1.2>5X104/48 >48X2) >3.95 >0.7=72MPa<^f2

故满足齿根弯曲疲劳强度要求。

6)几何尺寸计算:

确定各参数值

载荷系数,查表6-6,取K=1.2

小齿轮名义转矩

6 6/

「=9.55X10XP/n1=9.55X10>2.5/480=5X04N.mm

材料弹性影响系数

查表6-8,ZE=189.8『MPa

Z2=84

卩=i =3.5

=1

「=5"04N.mm

ZE=189.8

设计计算及说明

4区域系数:Zh=2.5

i1

二级减速器中:

高速级齿轮传动比i2=J1.5*i$=J1.5*8=3.5

低速级齿轮传动比i3-壬-—2.3

i23.5

三、计算传动装置的运动和动力参数

1•各轴转速

减速器传动装置各轴从高速轴至低速轴依次编号为:I轴、U轴、

2•各轴输入功率

按电动机所需功率Fd计算各轴输入功率,即

电动机的输入功率,R=Fd =2.6kW

根据公式:PC=KAP

二级圆柱齿轮减速器课程设计

二级圆柱齿轮减速器课程设计二级圆柱齿轮减速器课程设计一、项目内容本课程设计主要完成二级圆柱齿轮减速器的设计、制作、安装和调试,包括:1. 对减速器的总体设计工作;2. 部件的材料选择、主要尺寸计算、图纸绘制;3. 各部件的加工;4. 各部件的安装;5. 性能测试和调整;6. 设备的试验;7. 论文写作。

二、材料准备减速器的零件材料有:铁芯、齿轮、销轴、衬套等,主要采用45#和20CrMnTi钢,齿面、里面渗碳处理,齿轮面精加工,表面抛光处理。

三、工艺工具准备1. 切削工具:定心器、拉刀、锯片、钢钢、铣刀、直刀、右切磨刀等。

2. 测量工具:卡尺、测微器、游标卡尺,表面粗糙度计,角度仪等。

四、实施步骤1. 设计阶段(1)完成减速器的总体设计,确定减速器的主要参数;(2)根据减速器主要参数,计算减速器各部件的尺寸和主要参数;(3)根据计算的尺寸和参数,绘制减速器零部件的图纸。

2. 加工阶段(1)根据图纸,采用型铣、削齿、磨齿等工艺,加工减速器的各个部件;(2)安装减速器各部件,将各部件安装在减速器的机械总成上;(3)对减速器各部件进行检验,保证减速器的尺寸和位置正确;(4)完成减速器的装配及性能测试。

3. 试验阶段(1)进行减速器试验,检验减速器各项性能指标;(2)分析减速器的试验结果,对减速器的性能进行分析;(3)根据试验结果对减速器的设计进行优化。

4. 总结报告阶段(1)根据实际情况,总结减速器的设计、制造、安装、调试和试验等过程;(2)根据试验结果,总结减速器的性能特点,并提出优化建议;(3)完成课程设计报告;(4)在课程答辩中做出充分的阐述与解释。

机械设计课程设计二级圆锥-圆柱齿轮减速器设计.doc

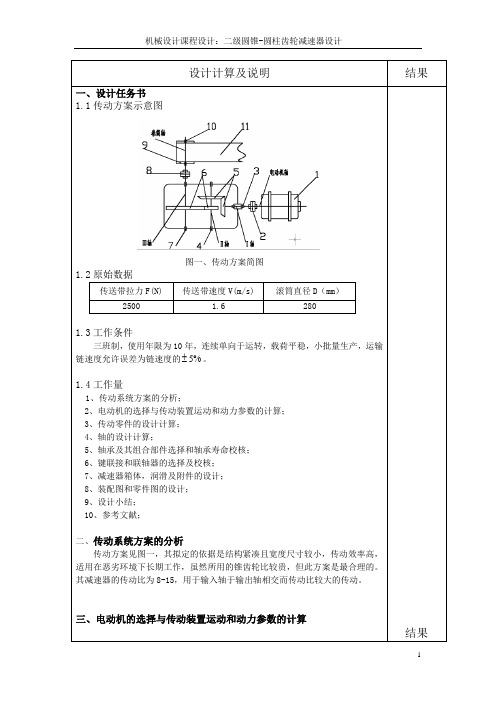

设计计算及说明结果一、设计任务书1.1传动方案示意图图一、传动方案简图1.2原始数据传送带拉力F(N) 传送带速度V(m/s) 滚筒直径D(mm)2500 1.6 2801.3工作条件三班制,使用年限为10年,连续单向于运转,载荷平稳,小批量生产,运输链速度允许误差为链速度的%5。

1.4工作量1、传动系统方案的分析;2、电动机的选择与传动装置运动和动力参数的计算;3、传动零件的设计计算;4、轴的设计计算;5、轴承及其组合部件选择和轴承寿命校核;6、键联接和联轴器的选择及校核;7、减速器箱体,润滑及附件的设计;8、装配图和零件图的设计;9、设计小结;10、参考文献;二、传动系统方案的分析传动方案见图一,其拟定的依据是结构紧凑且宽度尺寸较小,传动效率高,适用在恶劣环境下长期工作,虽然所用的锥齿轮比较贵,但此方案是最合理的。

其减速器的传动比为8-15,用于输入轴于输出轴相交而传动比较大的传动。

三、电动机的选择与传动装置运动和动力参数的计算结果a(第八版)》表15-3,取0112A =,得设计计算及说明结果35.1996095.4112n P A d 33I I 0min ===mm 输入轴的最小直径为安装联轴器的直径12d ,为了使所选的轴直径12d 与联轴器的孔径相适应,故需同时选取联轴器型号。

联轴器的计算转矩2ca A T K T =,查《机械设计(第八版)》表14-1,由于转矩变化很小,故取 1.3A K =,则 2ca A T K T ==1.3X49.24=64012N.Mm查《机械设计课程设计》表14-4,选Lx3型弹性柱销联轴器其工称转矩为1250N.m ,而电动机轴的直径为38mm 所以联轴器的孔径不能太小。

取12d =30mm ,半联轴器长度L=82mm ,半联轴器与轴配合的毂孔长度为60mm 。

4、轴的结构设计(1)拟定轴上零件的装配方案(见图五)图五、输入轴轴上零件的装配(2)根据轴向定位的要求确定轴的各段直径和长度1) 为了满足半联轴器的轴向定位,12段轴右端需制出一轴肩,故取23段的直径mm 37d 23=。

机械设计课程设计--带式输送机传动装置二级斜齿圆柱齿轮减速器设计

机械设计课程设计--带式输送机传动装置二级斜齿圆柱齿轮减速器设计目录1 减速器设计要求 (1)2 计算原理 (1)2.1 减速机的功率传递性能计算 (1)2.2 二级斜齿圆柱齿轮减速器参数计算 (2)正文1 减速器设计要求减速器设计是机械设计课程中一个重要内容。

本文所讲解的是在带式输送机中使用的传动装置,其中要采用二级斜齿圆柱齿轮减速器作为其下游减速设备。

减速器的功率传递设计和参数计算,以及各部分的装配图绘制都是要做的事情。

具体设计要求如下:#1 输入功率P1=7.5KW,输入转速n1=1450r/min;#2 输出端功率P2=7.5KW,输出端转速n2=15r/min;#3 传动比为η1xη2=i比,即输出轴转速n2=i比·输入轴转速n1;#4 传动装置限制二级斜齿圆柱齿轮减速器最小惯量:M2min≥4.0Kg·m2/s;#5 由于该减速器用于带式输送机,噪音要求低,所以按照DB=15设计;#6 允许的耗散功率:P2≤6.0KW;#7 传动装置允许的最大安装尺寸:Lmax=100mm。

2 计算原理2.1 减速机的功率传递性能计算减速机功率传递性能是指输入功率、输出功率、功率传递系数及耗散功率之间的关系。

减速机的功率传递计算采用雷诺-祖斯定律(Lever-Zuis)。

其计算公式可表示为:P2 = η1×η2×P1−Pz式中:P2 由输入轴传递到输出轴的功率;η1 传动系统的第一次减速系数;η2 传动系统的第二次减速系数;P1 输入轴的功率;Pz 传动系统耗散功率。

2.2 二级斜齿圆柱齿轮减速器参数计算圆柱齿轮减速器是一种机械传动系统,可以实现输入轴转速和输出轴转速的降低和转矩的增大。

圆柱齿轮减速器参数计算采用Morrell公式。

其计算公式可表示为:3 装配绘图3.1 减速机结构示意图3.2 各齿轮的绘图图2 齿轮绘制示意图第一级齿轮的参数设计:注释:M1:主齿轮的模数;z1:主齿轮的齿数;a1:螺旋角;b1:压力角。

机械课程设计两级(分流式)圆柱齿轮减速器详解

机械设计课程设计计算说明题目两级(分流式)圆柱齿轮减速器院(系):汽车与交通学院专业班级:车辆工程***班学号:设计人:指导老师:韦丹柯完成时间:2013年1月19日目录一.设计任务书………………………………二、传动方案拟定…………….……………………………….三、电动机的选择……………………………………….…….四、计算总传动比及分配各级的传动比………………………五、运动参数及动力参数计算…………………………………六、传动零件的设计计算………………………………………七、轴的设计计算………………………………………………八、滚动轴承的选择及校核计算………………………………九、键联接的选择及计算………………………………………十、联轴器的选择………………………………………………..十一、润滑与密封…………………………………………………..十二、参考文献…………………………………………………十三、附录(零件及装配图)………………………………一. 设计任务书(一)设计题目:设计带式运输机的两级(分流式)圆柱齿轮减速器(如下图),用于装配车间,双班制工作,工作比较平稳,使用寿命为8年(轴承寿命为3年以上)。

其原始数据如下:参数题号滚筒直径D(mm)输送带速度v(m/s)输送带从动轴所需扭矩T(N·m)6 370 0.8 500(二)设计内容(1)确定传动装置的类型,画出机械系统传动方案简图;(2)选择电动机,进行传动装置的运动和动力参数计算;(3)传动系统中的传动零件设计计算;(4)手绘减速器装配图1张(A1或以上,比例1:1);'hL=12000hF=5500NV=1.2m/sD=400mm分流式二级圆柱齿轮减速器ⅣT =9550ⅣP /Ⅳn ==9550×2.43/41.32=561.63 N·m 各轴运动与动力参数 项目 高速轴Ⅰ中间轴Ⅱ低速轴Ⅲ 滚筒轴Ⅳ 转速r/min 473.33 133.33 41.32 41.32 功率kW 2.85 2.63 2.50 2.43 转矩N m ⋅ 57.50188.38577.81561.63五、传动零件设计计算(一).设计V带和带轮1、确定计算功率由课本156P 表8-7查得工作情况系数:2.1=A K 1.234.4k w c a A P k P =⨯=⨯= ,式中为工作情况系数, p 为传递的额定功率,既电机的额定功率. 2 选择V 带的带型根据4.4k w c a P =,n=1420r/min 由图8-10选用带型为A 型带. 3、确定带轮的基准直径并验算带速v1)初选小带轮基准直径1d d 。

机械设计课程设计_二级展开式圆柱齿轮减速器(含全套图纸)

课程设计报告二级展开式圆柱齿轮减速器姓名:学院:专业:年级:学号:指导教师:2006年6月29日一.设计题目设计一用于卷扬机传动装置中的两级圆柱齿轮减速器。

轻微震动,单向运转,在室内常温下长期连续工作。

卷筒直径D=500mm,运输带的有效拉力F=10000N, 卷筒效率5η=0.96,运输带速度0.3/v m s=,电源380V,三相交流.二.传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V带设置在高速级。

其传动方案如下:三.选择电动机1.选择电动机类型:按工作要求和条件,选用三相笼型异步电动机,封闭型结果,电压380V,Y 型。

2.选择电动机的容量电动机所需的功率为:WdaPP=η KW1000WFVP= KW所以1000daFVP=η KW由电动机到运输带的传动总功率为1a422345η=η•η•η•η•η1η—带传动效率:0.962η—每对轴承的传动效率:0.99 3η—圆柱齿轮的传动效率:0.96 4η—联轴器的传动效率:0.99 5η—卷筒的传动效率:0.96则:4210.960.990.960.990.960.79a 422345η=η•η•η•η•η=⨯⨯⨯⨯= 所以 94650.33.8100010000.81d a FV p η=⨯==⨯KW3.确定电动机转速 卷筒的工作转速为6010006010000.311.46500V n D ⨯⨯⨯===∏∏⨯r/min查指导书第7页表1:取V 带传动的传动比2i =~4带;二级圆柱齿轮减速器传动比840i =~减速器,所以总传动比合理范围为16160i =~总,故电动机转速的可选范围是:n n i =⨯=(16~160)⨯11.46=183~1834总卷筒电机r/min符合这一范围的同步转速有750、1000和1500r/min 。

机械设计课程设计-带式输送机传动装置二级直齿圆柱齿轮减速器模板

第1章概述1.1机械课程设计的目的课程设计目的在于培养机械设计能力。

课程设计是完成机械制造及自动化专业全部课程学习的一次较为全面的、重要的、必不可少的实践性教学环节,其目的为:1. 通过课程设计培养综合运用所学全部专业及专业基础课程的理论知识,解决工程实际问题的能力,并通过实际设计训练,使理论知识得以巩固和提高。

2. 通过课程设计的实践,掌握一般机械设计的基本方法和程序,培养独立设计能力。

3. 进行机械设计工作基本技能的训练,包括训练、计算、绘图能力、计算机辅助设计能力,熟悉和运用设计资料(手册、图册、标准、规范等)。

1.2 设计的内容和任务1.2.1设计的内容本设计的题目为带式输送机传动装置,由图可知是二级直齿圆柱齿轮减速器,设计的主要内容包括以下几方面:(1)拟定、分析传动装置的运动和动力参数;(2)选择电动机,计算传动装置的运动和动力参数;(3)进行传动件的设计计算,校核轴、轴承、联轴器、键等;(4)绘制减速器装配图及典型零件图;(5)编写设计计算说明书。

1.2.2 设计的任务(1)减速器装配图1张(A0图纸)(2)零件图(A3,2张以上)(3)设计说明书1份1.3 设计的步骤遵循机械设计过程的一般规律,大体上按以下步骤进行:1. 设计准备认真研究设计任务书,明确设计要求和条件,认真阅读减速器参考图,拆装减速器,熟悉设计对象。

2. 传动装置的总体设计根据设计要求拟定传动总体布置方案,选择原动机,计算传动装置的运动和动力参数。

3. 传动件设计计算设计装配图前,先计算各级传动件的参数确定其尺寸,并选好联轴器的类型和规格。

一般先计算外传动件、后计算内传动件。

4. 装配图绘制计算和选择支承零件,绘制装配草图,完成装配工作图。

5. 零件工作图绘制零件工作图应包括制造和检验零件所需的全部内容。

6. 编写设计说明书设计说明书包括所有的计算并附简图,并写出设计总结。

第2章传动装置的总体设计传动装置的总体设计,主要包括拟定传动方案、选择原动机、确定总传动比和分配各级传动比以及计算传动装置的运动和动力参数。

机械设计课程设计二级圆柱斜齿轮减速器

目录一、系统总体方案设计 (2)(一)分析传动系统的工作情况 (2)(二)传动方案的拟定 (2)二、确定各轴功率、转矩及电机型号 (3)选择电机 (4)传动比分配 (4)各轴转速及输入功率 (5)各轴转矩 (6)三、选择齿轮材料和精度 (6)四、齿轮传动校核计算 (7)(一)高速级 (7)(二)低速级 (11)五、计算各段轴径和长度及联轴器与轴承的选择 (15)(一)高速轴 (15)(二)中速轴 (17)(三)低速轴 (17)六、轴的强度校核 (18)(一)高速轴 (18)(二)中速轴 (21)(三)低速轴 (23)七、轴承设计 (25)(一)减速器各轴所用轴承代号 (25)(二)轴承寿命计算 (26)八、减速器的润滑与密封 (28)九、减速器箱体及其附件 (28)十、键联接的选择和计算 (28)1、高速轴和中间轴上键联接选择 (29)2、低速轴上键联接选择和计算 (29)十一、减速器箱体的结构设计 (29)电动机型号额定功率/Kw满载转速dn/(min/r) 额定转矩启动转矩额定转矩最大转矩Y132M1—64 960 2.0 2.2表1电动机的主要安装尺寸和外形尺寸如下表图1表2型号H A B C D EF×GDG KY132M1—6132216 178 89 38810×833 12型号 b b1b2h AA BB HA L1Y132M1—6280 210 135 314 60 238 18 5156.理论总传动比29.1185960==总i7.传动比分配考虑润滑条件,为使两级大齿轮直径相近,取ⅡⅠii4.1=总ⅡⅠ又iii=⋅故98.329.114.14.1=⨯==总ⅠiiY132M1—6总i=11.29mmdbd55.6755.6711=⨯==φ圆整b=45mm取mmbb672==,mmb751=式中:1b——小齿轮齿厚;2b——大齿轮齿厚高、低速级齿轮参数名称高速级低速级中心距a(mm) 108 130法面摸数(mm)2.0 2.0螺旋角(°)15°38′24″12°19′48″齿顶高系数*ah 1 1顶隙系数c*0.25 0.25压力角α2020齿数21 3383 94表4五、计算轴径和各段的长度及联轴器和轴承的选择(一)、高速轴:mmbb672==mmb751=1b——小齿轮齿厚2b——大齿轮齿厚M 1M 2TM HM VMT中速轴的弯矩和扭矩图MTM VM V1低速轴扭矩弯矩图M HM VMT高速轴30207 35 72 17 42 65 1.5中间轴30208 40 80 18 47 73 1.5低速轴30212 60 110 22 69 101 1.5(二)低速轴轴承寿命计算 (轴承均正装):1.预期寿命从减速器的使用寿命期限考虑,轴承使用期限为5年(年工作日为300天)。

二级减速器课程设计二级同轴式斜齿圆柱齿轮减速器的设计

二级同轴式斜齿圆柱齿轮减速器的设计每日三班制工作,工作期限为7年。

已知条件:输送带带轮直径d=320mm,输送带运行速度v=0.628m/s,转矩m=600.T⋅N一、传动装置的总体设计1.1传动方案的确定1.2电动机的选择计算项目计算及说明计算结果1、选择电动机的类型根据用途选用Y系列三相异步电动机2、选择电动机的功率输送带所需拉力为NdTF375032.060022=⨯==输送带所需功率为kWFvPw355.21000628.037501000=⨯==查表2-1,取v带传动效率带η=0.96,一对轴承传动效率轴承η=0.99,斜齿圆柱齿轮传动效率齿轮η=0.97,联轴器传动效率联η=0.99,则电动机到工作间的总效率为联齿轮轴承带总ηηηηη24==859.099.097.099.096.024=⨯⨯⨯电机所需工作效率为kWPP w742.2859.0355.2===总η根据表8-2选取电动机的额定功率kwed3=PNF3750=kww355.2=P0.859=总ηkw742.2=Pkwed3=P3、确定电动机的转速输送带带轮的工作转速为min/5.37320628.0100060100060rDvnw=⨯⨯⨯=⨯=ππ由表2-2知v带传动比4~2=带i,二级圆柱齿轮减器传动比40~8=齿i,则传动比的范围为160~1640~84~2=⨯=⋅=)()(齿带总iii电机的转速范围为min/6000600160~165.37rinnw~)(总=⨯=⋅=由表8-2可知,符合这一要求的同步电动机由转速有1000r/min、1500r/min和3000r/min,考虑3000r/min的电动机转速太高,而1000r/min的电动机体积大且贵,故选用转速为1500r/min的电动机进行试算,其满载转速为1420r/min,型号为Y100L2-4min5.37rwn=min1420rmn=1.3传动比的计算与分配 计算项目计算及说明计算结果1、总传动比87.375.371420===w m n n i 总 37.87=总i2、分配传动比根据传动比范围,取带传动比5.2=带i ,减速传动比为15.155.237.87===带总i i i 高级传动比为21892.315.15i i i ====2.5=带i892.321==i i1.4传动装置运动、动力参数的计算 计算项目计算及说明计算结果1、各轴转速电动机轴为0轴,减速器高速轴为Ⅰ轴,中速轴为Ⅱ轴,低速轴为Ⅲ轴,各轴转速为min/498.37min /498.37892.3940.145min /940.145892.3568min /5685.21420min /14203223112010r n n r i n n r i n n r i n n r n n w m =============带min/498.37min /498.37min /940.145min /568min /14203210r n r n r n r n r n w =====2、各轴输入功率按电动机额定功率ed P 计算各轴输入功率,即kWP P P kW P P P kW P P P kW P P P 379.299.099.0427.2427.297.099.0528.2528.297.099.0632.2632.296.0742.23w -33w 23-2231211201001=⨯⨯====⨯⨯====⨯⨯====⨯===--联轴承齿轴承齿轴承带ηηηηηηηηηηηkWP kWP kWP kW P 727.2782.2897.2017.3w321====计算项目计算及说明计算结果3、各轴转矩mN n P T mN n P T mN n P T m N n P T m N n P T w w w⋅=⨯==⋅=⨯==⋅=⨯==⋅=⨯==⋅=⨯==884.605498.37379.295509550109.618498.37427.295509550427.165940.145528.295509550253.44568632.295509550441.181420742.295509550333222111000 mN T m N T mN T mN T m N T w ⋅=⋅=⋅=⋅=⋅=884.605109.618427.165253.44441.183210 二、传动件的设计计算 2.1带传动的设计 计算项目计算及说明计算结果1、确定计算功率由于是带式输送机,每天工作三班,查《机械设计》(V 带设计部分未作说明皆查此书)表8-6得, 工作情况系数1.1=A KkW P K P A d 016.3742.21.10=⨯== 1.1=A KkW P d 772.3=2、选择V 带的带型由d P 、0n 由图8-2选用A 型V 带A 型V 带3、确定带轮的基准直径d d 并验算带速带v①初选小带轮的基准直径1d d 。

课程设计--二级圆锥-圆柱齿轮减速器

课程设计--二级圆锥-圆柱齿轮减速器机械设计基础课程设计计算说明书设计题目:二级圆锥-圆柱齿轮减速器设计者:学号:同组者:学院:专业班级:指导教师:二○一四年○六月二十一日目录一、设计任务书 (2)二、总体设计计算 (4)1. 电机型号选择2. 各级传动比分配3. 各轴的运动参数和动力参数计算(转速、功率、转矩)三、传动机构设计计算 (6)1. 直齿圆柱传动2. 圆锥齿轮传动四、轴系零件设计计算 (10)1. 输入轴的设计计算2. 中间轴的设计计算3. 输出轴的设计计算五、滚动轴承的选择与寿命校核计算 (20)六、键连接的强度校核计算 (23)七、润滑和密封方式的选择 (24)八、箱体的设计 (25)九、附件的结构设计和选择 (25)十、设计总结 (26)参考文献 (27)一、设计任务书1、二级圆锥-圆柱设计方案(1)已知条件:输送带牵引力F=3500N带速V=1.7m/s卷筒直径D=200mm(2)整体方案如下:图1-1 二级圆锥-圆柱齿轮减速器整体外观参考图图1-2 二级圆锥-圆柱齿轮减速器内部结构参考图图1-3 二级圆锥-圆柱设计运动方案简图二、总体设计计算1、电机型号选择(1)电动机类型选择:Y系列三相异步电动机(2)电动机功率计算:输出功率:P输出= F×V/1000=5.95KW按《机械设计基础课程设计》P7表2-4 取η联轴器=0.99 轴承的效率的确定:圆锥齿轮处选用圆锥滚P输出=5.95K Wη联轴器=0.991(10.5Φ-R(均按《机械设计基础》1(10.5Φ-R1/ Z1=2.62mm故取d78=50mm,L78=20mm8)轴段89应与高速级小圆锥齿轮配合取d89=45mm,按《机械设计基础》P99L=(1~1.2) d s其中,轴径d s= d89=45mm,故得,L=(45~54)mm 取L=56mm因为轴段89上应有套筒将轴承和齿轮隔开并定位,取套筒长l=20mm综上,L78=78mm(5)输入轴(Ⅰ轴)的强度校核1)轴承的径向支反力根据轴承支反力的作用点以及轴承和齿轮在轴上的安装位置,建立如下图所示的力学模型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计课程设二级圆柱齿轮减速器的设计目录1.题目 (1)2.传动方案的分析 (2)3.电动机选择,传动系统运动和动力参数计算 (2)4.传动零件的设计计算 (5)5.轴的设计计算 (16)6.轴承的选择和校核 (26)7.键联接的选择和校核 (27)8.联轴器的选择 (28)9.减速器的润滑、密封和润滑牌号的选择 (28)10.减速器箱体设计及附件的选择和说明 (29)11.设计总结 (31)12.参考文献 (31)题目:设计一带式输送机使用的V带传动或链传动及直齿圆柱齿轮减速器。

设计参数如下表所示。

1、基本数据数据编号QB-5运输带工作拉力F/N2000运输带工作速度1.4v/(m/s)卷筒直径D/mm340滚筒效率η0.962.工作情况两班制,连续单向运转,载荷平稳;3.工作环境室内,灰尘较大,环境最高温度35度左右。

4.工作寿命15年,每年300个工作日,每日工作16小时5.制作条件及生产批量: 一般机械厂制造,可加工7~8级齿轮;加工条件:小批量生产。

生产30台6.部件:1.电动机,2.V带传动或链传动,3.减速器,4.联轴器,5.输送带6.输送带鼓轮7.工作条件:连续单向运转,工作时有轻微振动,室内工作;运输带速度允许误差±5%;两班制工作,3年大修,使用期限15年。

(卷筒支承及卷筒与运输带间的摩擦影响在运输带工作拉力F中已考虑。

)8.设计工作量:1、减速器装配图1张(A0或sA1);2、零件图1~3张;3、设计说明书一份。

§2传动方案的分析1—电动机,2—弹性联轴器,3—两级圆柱齿轮减速器,4—高速级齿轮,5—低速级齿轮6—刚性联轴器7—卷筒方案分析:由计算(下页)可知电机的转速的范围为:674.410~3372.04r/min由经济上考虑可选择常用电机为1500r/min .功率为4kw.又可知总传动比为17.082.如果用带传动,刚减速器的传动比为5—10,用二级圆柱齿轮减速器则传动比太小,而用一级则有点过大,从而齿轮过大,箱体就随着大.因而不用带传动直接用联轴器,因有轻微振动,因而用弹性联轴器与电机相连.两级展开式圆柱齿轮减速器的特点及应用:结构简单,但齿轮相对于轴承的位置不对称,因此要求轴有较大的刚度。

高速级齿轮布置在远离转矩输入端,这样,轴在转矩作用下产生的扭转变形和轴在弯矩作用下产生的弯曲变形可部分地互相抵消,以减缓沿齿宽载荷分布不均匀的现象。

高速级一般做成斜齿,低速级可做成直齿。

两级同轴式圆柱齿轮减速: 特点及应用:减速器横向尺寸较小,两对齿轮浸入油中深度大致相同。

但轴向尺寸大和重量较大,且中间轴较长、刚度差,使载荷沿齿宽分布不均匀,高速级齿轮的承载能力难于充分利用。

从性能和尺寸以及经济性上考虑选择两级展开式圆柱齿轮减速.卷筒同输出轴直接同联轴器相连就可以,因为这样可以减少能量的损耗.§3电动机选择,传动系统运动和动力参数计算一、电动机的选择1.确定电动机类型按工作要求和条件,选用y系列三相交流异步电动机。

2.确定电动机的容量(1)工作机卷筒上所需功率P wP w = Fv/1000 =2000 X 1.4/1000 =2.8kw (2)电动机所需的输出功率为了计算电动机的所需的输出功率Pd ,先要确定从电动机到工作机之间的总功率η总。

设η1、η2、η3、η4、分别为弹性联轴器、闭式齿轮传动(设齿轮精度为7级)、滚动轴承、弹性联轴器、工作机的效率,由[2]表2-2 P6查得η1 = 0.99,η2 = 0.98,η3 = 0.99,η4 = 0.99,η5 = 0.96,则传动装置的总效率为 η总=η12η22η33η4 = 0.992 x 0.982 x 0.993 x 0.96=0.877==总ηwd P P 2.8/0.877=3.193kw3.选择电动机转速由[2]表2-3推荐的传动副传动比合理范围 联轴器传动 i 联=1两级减速器传动 i 减=8~40(i 齿=3~6) 则传动装置总传动比的合理范围为 i 总= i 联×i 齿1×i 齿2 i ‘总=1×(8~40)=(8~40) 电动机转速的可选范围为 n w =DV60=60x1000x1.4/3.14x340=78.68r/min n d =i ‘总×n w =(8~40)×n w =8n w ~40n w =629.34~3147.2r/min 根据电动机所需功率和同步转速,查机械设计手册(软件版)R2.0-电器设备-常用电动机规格,符合这一范围的常用同步加速有3000、1500、1000m inr。

选用同步转速为1500r/min,输出轴直径为28j6mm选定电动机型号为Y112M-4。

二、传动装置总传动比的确定及各级传动比的分配1.传动装置总传动比i总= n m/ n w=1440/78.68=18.30式中n m----电动机满载转速,1440 r/min;n w----工作机的转速,78.68 r/min。

2.分配传动装置各级传动比i总=i联×i齿1×i齿2分配原则:(1)i齿=3~6 i齿1=(1.3~1.4)i齿2减速器的总传动比为i = i总/ i联=18.30双级圆柱齿轮减速器高速级的传动比为i齿1 = i3.1= 4.877低速级的传动比i齿2 = i/i齿1 = 8.30/4.877 =3.752三、运动参数和动力参数计算1.各轴转速计算n0= n m =1440 r/minnⅠ= n m / i联=1440 r/minn Ⅱ= n Ⅰ / i 齿1 = 1440/4.877=295.26 r/minn Ⅲ= n Ⅱ / i 齿2 =295.26/3.752=78.69r/min 2.各轴输入功率 P 0= P d =3.193kwP Ⅰ= P d η4 = 3.193x0.99=3.163kw P Ⅱ= P Ⅰη2η3 =3.163x0.98x0.99=3.067kwP Ⅲ= P Ⅱη2η3 =3.067x0.98x0.99=2.976kw 3.各轴输入转矩T 0 = 9550P d /n 0 =9550x3.193/1440=21.176m N ⋅ T Ⅰ = 9550P Ⅰ/n Ⅰ=9550x3.161/1440=20.964m N ⋅ T Ⅱ = 9550P Ⅱ/n Ⅱ = 9550x3.067/295.26=99.20m N ⋅ T Ⅲ = 9550P Ⅲ/n Ⅲ = 9550x2.9767/78.69=361.174m N ⋅表1 传动装置各轴运动参数和动力参数表项目 轴号 功率()kw转速()m in r n转矩()m N T ⋅传动比0轴 3.193 1440 21.176 1 Ⅰ轴3.161 1440 20.9644.877 Ⅱ轴 3.067 295.26 99.200 3.752Ⅲ轴2.976778.69361.1744传动零件的设计计算一、渐开线斜齿圆柱齿轮设计 (一)高速级直齿圆柱齿轮设计计算表 项目计算(或选择)依据计算过程 单位 计算(或确定)结果 1.选齿轮精度等级查[1]P208 表10-8 传输机为一般工作机速度不高 级72.材料选择查[1]P180 表10-1小齿轮40Cr(调质) 大齿轮45钢(调质)小齿轮280HBS,大齿轮240HBS3.选择齿数Z)40~20(1=Z 12iZ Z =12Z Z U =Z1=24 Z2=4.877x24 =117.3 U=117/24=4.875个 1Z =24 2Z =117U =4.8755.按齿面接触疲劳强度设计(1)试选K t试选1.3 K t=1.3(2)计算小齿轮传递的转矩T 1T=9550XP1/n1T=9550x3161/1440=2.0963X104NmmT 1=2.096x 104(3)齿宽系数Фd由[1]P201表10-7d=0.7~1.15Фd=1 (4)材料的弹性由[1] P198表锻钢MP 1/2Z E=189.8影响系数Z E10-6(5) 齿轮接触疲劳强度极限lim H σ 由[1]P207图 10-21d=1lim H σ600 =2lim H σ550MPa=1lim H σ600 =2lim H σ550(6)应力循环次数N由[1]式10-13N 1=60n 1jL h = 60X1440X16X300X 15= 6.2208X109112/齿i N N ==6.22X109/4.877=1.275X109N 1=6.22X109N 2=1.28X109(7)接触疲劳强度寿命系数K HN 由[1]P203图10-19 K HN1 = 0.90 K HN2 = 0.95 K HN1 = 0.90 K HN2 = 0.95(8)计算接触疲劳强度许用应力[σH ]取失效概率为1%,安全系数为S=1,由[1]式10-12得[σH ]1=SK H HN 1lim 1σ =0.90X600/1=540[σH ]2=SK H HN 2lim 2σ=0.95X550/1=522.5MPa[σH ]1= 540[σH ]2= 522.5(9)试算小齿轮分度圆直径t d 1按[1]式(10-21)试算3211)][(132.2H E d t t Z u u T k d σ+⋅Φ≥=37.8225mm 37.823(10)计算圆周10006011⨯=n d v t πV=3.14X37.823X1440/60X1000=2.85034m/s V=2.85速度v(11)计算齿宽B b = φd d 1tB 1=1×37.823mm B 1=37.823(12)模数nt m11z d m tnt =nt m =37.823/24=1.576h = 2.25m nt =3.546 b/h=37.823/3.546=10.5769度nt m =1.576h =3.546 b/h= 10.577 (13)计算载荷系数K由[1]表10-2查得使用系数1=A K根据v= 2.85级精度,由[1]P190图10-8查得动载荷系数=V K 1.10 由[1]表10-4P194查得 K H β=1.12+0.18(1+0.6φd 2)φd 2+0.23×10-3b=1.12+0.18(1+0.6X 21)21+ 0.23X10-3X37.823=1.417由[1]图10-13P195查得K F β=1.34假定mm N d F K tA /1001<,由[1]P193表10-3查得==ααF H K K 1.2故载荷系数K=K A K V K HαK Hβ=1X1.10X1.2X1.417=1.870K=1.870(14)按实际的载荷系数校正分度圆直径由[1]式10-10a d 1=d 1t 3/t K K = 42.696mmd 1=42.70(15)计算模数n m11z d m n ==42.70/24=1.779mmm n =1.786.按齿根弯曲疲劳强度设计(1)计算载荷系数KK=K A K V K F αK F βK =1x1.10x1.2X1.34=1.7688K =1.769(2)齿形系数Fsa由[1]P197 表10-5Fsa1=2.65Fsa2=2.18+(2.14-2.18)(117-100)/(150-100)=2.1664Fsa1=2.65 Fsa2=2.166(3)应力校正系数Y Sa由[1] P197 表10-5 Y Sa1=1.58Y Sa2=1.79+(1.83-1.79)(117-100)/(150-100)=1.8036Y Sa1=1.58Y Sa2=1.804(4)齿轮的弯曲疲劳强度极限FE σ由[1]P204 图10-20c=1FE σ500 =2FE σ380 MPa=1FE σ500=2FE σ380(5)弯曲疲劳强度寿命系数1FN K 由[1]P202 图10-18 =1FN K 0.84 =2FN K 0.88=1FN K 0.84 =2FN K 0.88(6)计算弯曲疲劳许用应力[σF ]取弯曲疲劳安全系数S =1.35,由式10-12得[σF ]1= SK FE FN 11σ=0.85X500/1.35=314.8148[σF ]2=SK FE FN 22σ=0.88X380/1.35=247.7037MPa[σF ]1=314.815[σF ]2=247.704(7)计算大小齿111][F Sa Fa Y Y σ=轮的][F SaFa Y Y σ并加以比较2.65x1.58/314.815=0.013299222][F Sa Fa Y Y σ=2.166x1.804/247.704=0.01577499结论:取0.01577111][F Sa Fa Y Y σ=0.01330222][F Sa Fa Y Y σ=0.01577大齿轮值大(8)齿根弯曲强度设计计算由[1]式10-5 3211][2F S F d n Y Y Z KT m σαα⋅Φ≥3211][2F S F d n Y Y Z KT m σαα⋅Φ≥=1.10298mm1.103结论:对比计算结果,由齿面接触疲劳强度计算的法面模数n m 大于由齿根弯曲疲劳强度计算的法面模数,取n m = 2mm ,已可满足弯曲强度。