250万吨炼油厂12

关于印发经清理整顿保留的小炼油厂名单的通知

关于印发经清理整顿保留的小炼油厂名单的通知国经贸石化[2000]1095号关于印发经清理整顿保留的小炼油厂名单的通知各省、自治区、直辖市及新疆生产建设兵团清理整顿领导小组、经贸委(经委)、工商行政管理局,中国石油天然气集团公司、中国石油化工集团公司、中国海洋石油总公司,解放军总后勤部:根据《国务院办公厅转发国家经贸委等部门关于清理整顿小炼油厂和规范原油成品油流通秩序意见的通知》( 国办发[1999]38号),对全国原油年一次加工能力100万吨以下(含100万吨)小炼油厂的清理整顿工作已经基本结束。

凡擅自建设、未列入国家计划的小炼油厂已全部关闭;对列入国家计划的小炼油厂,进行了产品质量和污染物排放检测,关闭了产品质量和污染物排放不符合国家标准的小炼油厂;对符合国家标准的小炼油厂,经清理整顿小炼油厂和规范原油成品油流通秩序工作办公室研究,并报全国清理整顿“五小”工作领导小组审核,同意予以保留。

现将经清理整顿保留的小炼油厂名单印发你们,并将有关事项通知如下:一、全国原油年一次加工能力100万吨以下(含100万吨)小炼油厂共193户。

经清理整顿,保留82户。

保留的小炼油厂、沥青厂、溶剂油厂和润滑油厂,要严格遵守国办发[1999]38号文件的规定,自觉维护成品油生产和流通秩序。

沥青厂、溶剂油厂和润滑油厂不得生产和经营汽油、柴油,及其经营范围有成品油项目的,要在今年12月31日前向其登记主管机关申请办理变更登记。

对擅自生产、经营成品油的沥青厂、溶剂油厂和润滑油厂,将视情节轻重扣减其原油分配数量,直至取消原油加工资格。

二、凡未保留的小炼油厂、沥青厂、溶剂油厂和润滑油厂,任何部门不得为其安排原油分配计划,石油企业不得供应原油,成品油经营企业不得收购其生产的成品油。

三、自本通知下发之日起,未经国务院批准,任何部门和单位不得新建炼油装置,保留的小炼油厂不得扩大原油一次加工能力,其原油供应量要从严控制。

新建和扩建的炼油企业和以原油(包括奥里油、稠油等)为原料生产沥青、溶剂油、润滑油的企业办理工商注册登记时,必须提交国务院主管部门的批准文件。

山东地炼企业名单及简介

山东37家主要地炼企业概况中国化工第一大省非山东莫属,而提及山东,“地炼”是耀眼的关键词。

今天我们将从3张山东40家主要地炼分布图开始,向大家详细介绍山东主要地炼企业的基本信息。

1、山东地炼加工能力鑫岳燃化240万吨,亚通石化276万吨,天弘化学440万吨,精细化工197万吨,利津石化350万吨,垦利石化252万吨,神驰252万吨,齐润石化220万,京博石化331万吨,鲁清石化258万吨,金诚石化456万吨,恒源石化350万吨,汇丰石化416万,清源集团404万吨,弘润石化530万吨,海右石化320万吨,岚桥石化239.6万吨,东明石化750万吨。

2、山东地炼炼化区域布局地图除济宁、泰安、莱芜、枣庄、聊城和威海6市没有炼化企业外,其他各市均有布点,其中东营、潍坊、淄博、滨州聚集了37家地炼(占总数的70%)。

炼化能力14526万吨(占总数的73%)。

3、山东原油管道输送设施规划地图山东最终要形成“四横五纵”原油输配系统,每年最多可向省内地炼企业输送原油12800万吨,新建管道:烟淄线,董家口-潍坊-鲁中、鲁北,日照-东营管道,东营港-广饶管道,滨州港-中海沥青管道,滨海-青州管道。

山东地炼呈现的特点山东地炼目前仍处在布局散乱、各自为战的状态。

其突出表现就是山东地炼呈现出数量多(截至2018年,剔除长期无效产能维持正常或间歇生产的山东地炼约53家)、规模小(一次加工能力在300万吨/年以下炼厂占到60%,一次加工能力在500万吨/年以上仅占20%左右)、分布散(广泛分布于东营、淄博、滨州、潍坊、菏泽一带)的格局。

另外,山东多数炼化企业处于价值链中低端,汽柴油、石脑油等初加工产品占比80%以上,而下游高端石化产品严重短缺,乙烯50%依赖进口,芳烃57%依赖进口。

山东省除济宁、泰安、莱芜、枣庄、聊城和威海6市没有炼化企业外,其他各市均有布点,其中东营、潍坊、淄博、滨州聚集了37家地炼(占总数的70%),炼化能力14526万吨(占总数的73%)。

炼油厂简介

液化采用浆液床反应器。

•

6

合成油(煤造油、天然气造油等)

• 1923年德国科学家Frans Fischer和Hans Tropsch 发法明,了简将 称费CO托和(FH-2T在)合催成化,剂奠的定作了用煤下或转天化然为气液制体油烃的的技办术 基础。

• 中国石化2006年6月日产10吨粗合成油费托(F-T)合 成中试装置在镇海炼化建成投产,采用大连化物所和石 科院的催化剂。

• nCO+(2n+1)H2=CnH2n+2+nH2O • 步骤:气化→净化→合成→分离 • 已经试验了六轮催化剂,其中第五轮催化剂连续运

行5000小时,单程转化率›65%,选择性›65%,产出 169g/Nm3。德士古水煤浆气化和壳牌粉煤气化1000Nm3合 成气煤耗分别是640公斤、588公斤,也就是说制取1吨 油的煤消耗是3.8吨(德士古)、3.5吨(壳牌)。

2、化工原料+燃料型--生产化工原料兼顾汽、煤、柴,例如:福 建炼化公司新建800万吨/年炼油厂、扬子石化公司和上海石化公司 等。

3、燃料+润滑油型炼油厂-生产汽、煤、柴、润。例如:高桥分 公司炼油厂。

4 、燃料+润滑油型+化工型炼油厂-生产汽、煤、柴、润、化工 产品。

16

六个主要炼油工艺的简介

炼油工艺主要有常减压蒸馏、催化裂化、加氢裂化、催化重整 、重油加氢、 延迟焦化等,简要介绍如下: ➢常减压蒸馏

入巨大精力研究煤制油技术,最终取得突破。目前,南非近一半

燃油靠煤制油获得。山东兖矿集团1998年开始涉足煤制油研发,

2004年11月,自主研发的万吨级低温费托(F-T)合成煤间接液化和

100吨╱年费托合成催化剂中试成功,标志着兖矿已掌握煤炭间

东北地区炼油厂

(44)抚顺石化一次性年原油加工能力为1100万吨,为中国东北地区主要炼厂之一,但目前综合加工能力尚不到1000万吨。

目前主要加工国内的大庆油和辽河油,并且混炼部分进口的俄罗斯原油。

据香港《文汇报》3月13日报道,据消息人士透露,抚顺石化100万吨乙烯项目经过国家有关部门批准进入实施阶段。

按照以100万吨/年乙烯技术改造工程为核心的发展规划,抚顺石化将建成石蜡、润滑油基础油、烷基苯、合成树脂等4个世界级石油化工原材料生产基地,形成上下游一体化的10大工业园。

抚顺石化的烷基苯年生产能力在亚洲首屈一指,石蜡产量和出口均居全国第一,中国家庭使用的洗衣粉中,两袋中就有一袋用的是抚顺石化的原料。

以乙烯项目为依托,以塑料、橡胶等为主的延伸产业链,抚顺将由资源型向资源深加工型城市的转变,将资源优势变成产品优势和市场优势。

抚顺石化100万吨乙烯技术改造工程于2004年4月26日立项,去年5月经过国家环境评估,是中国石油天然气集团公司和辽宁省的重点工程,包括聚乙烯、聚丙烯产品共计140万吨,建立本地配套塑料深加工项目需要双聚产品35万吨,双聚产品本地加工率可达31.8%。

预计到2010年,塑料深加工能力将达到40万吨,增加销售收入47亿元。

(45)锦州石化隶属中石油,为辽宁主要炼厂之一,两套常减压蒸馏装置原油年加工能力650万吨,3套催化装置总能力300万吨/年,主要加工国内原油,而进口原油约占该厂总原油加工量的。

该炼厂液化气产量在全国主要炼厂排名第七。

该厂还计划于2006年8月建成投产8万吨/年的苯乙烯工程。

(46)中石油系统下的锦西石化年原油加工能力为650万吨,共有2套常减压蒸馏装置(CDU),一套350万吨,通过此次检修,加工能力将提升至400万吨。

另一套250万吨。

主要加工国内原油,而进口原油多的时候能占到该厂总原油加工量的。

一套新建的100万吨/年的柴油加氢装置。

(47)辽河石化全称为中国石油辽河石化分公司,位于辽宁省盘锦市,隶属中国石油总公司,是目前国内单一企业中,沥青生产规模最大的厂家,其生产的“欢喜岭”牌各类沥青,也是国内知名的品牌之一。

炼油厂生产实习设计350万吨常减压车间工艺设计

中文摘要在本次设计中,我针对350万吨/年的常减压车间进行工艺设计。

内容主要包括:概述、工艺设计及计算、设备一览表、车间设备布置、非工艺部分设计、自动控制、安全与环境保护及个人的设计体会等。

其中最主要的部分是工艺设计及计算部分,其主要包含:物料衡算、能量衡算及主要设备的设计选型计算。

该计算主要利用Aspen Plus软件模拟的结果。

另外,我还用Auto CAD软件绘制了带控制点的工艺流程图、设备图和车间的平立面布置图。

关键词:工艺设计及计算;带控制点的工艺流程图;平立面布置图;ASPEN模拟1总论1.1胜利炼油厂简介中国石化集团齐鲁石化公司胜利炼油厂是全国颇具规模的炼油企业之一,于1966年4月动工建设,1967年10月投入生产,现已成为加工能力10500kt/a,占地面积587公顷的现代化石油加工企业。

该厂拥有生产装置和辅助生产装置60余套,拥有相应配套的科学研究、开发设计、计算机应用、环境保护等设施,是全国最具影响力的含硫原油加工以及沥青、硫磺生产和加氢工艺技术应用基地之一,生产的39种石油产品畅销全国27个省市,部分产品已进入国际市场。

胜利炼油厂坚持依靠科技求发展。

该厂VRDS-FCC组合工艺曾获联合国科技创新发明奖;石油苯、-10号军用柴油等产品曾获国家金奖;100号甲级道路沥青、1号喷气燃料、石油甲苯等产品曾获国家银奖;硫磺、90号车用汽油等18种产品曾获省(部)优名牌产品称号;汽油全部实现了高标号无铅系列化生产,其中97号无铅汽油填补了国内空白;1999年开发投产的高等级道路沥青,技术指标达到或超过了国外同类产品水平,从而标志着胜利炼油厂的沥青产品实现了系列化。

按照“质量第一,用户至上”的原则,胜利炼油厂建立了从原材料进厂、生产过程控制、新产品开发、标准化管理、产品出厂控制到售后服务的全过程质量控制保证体系。

该厂于1998年通过了ISO9002国际质量体系贯标认证和ISO10012计量检测体系贯标认证;2001年3月被中国实验室国家认可委员会等机构评定为“沥青产品检验实验室”。

国内炼厂介绍(55家)

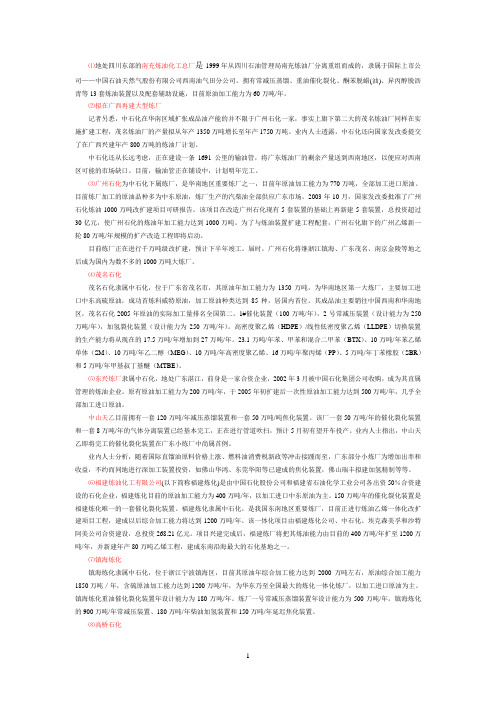

⑴地处四川东部的南充炼油化工总厂是1999年从四川石油管理局南充炼油厂分离重组而成的,隶属于国际上市公司——中国石油天然气股份有限公司西南油气田分公司。

拥有常减压蒸馏、重油催化裂化、酮苯脱蜡(油)、异丙醇脱沥青等13套炼油装置以及配套辅助设施,目前原油加工能力为60万吨/年。

⑵拟在xx再建大型炼厂记者另悉,中石化在华南区域扩张成品油产能的并不限于广州石化一家,事实上旗下第二大的茂名炼油厂同样在实施扩建工程,茂名炼油厂的产量拟从年产1350万吨增长至年产1750万吨。

业内人士透露,中石化还向国家发改委提交了在广西兴建年产800万吨的炼油厂计划。

中石化还从长远考虑,正在建设一条1691公里的输油管,将广东炼油厂的剩余产量送到西南地区,以便应对西南区可能的市场缺口。

目前,输油管正在铺设中,计划明年完工。

⑶广州石化为中石化下属炼厂,是华南地区重要炼厂之一,目前年原油加工能力为770万吨,全部加工进口原油。

目前炼厂加工的原油品种多为中东原油,炼厂生产的汽柴油全部供应广东市场。

2003年10月,国家发改委批准了广州石化炼油1000万吨改扩建项目可研报告。

该项目在改造广州石化现有5套装置的基础上再新建5套装置,总投资超过30亿元,使广州石化的炼油年加工能力达到1000万吨。

为了与炼油装置扩建工程配套,广州石化旗下的广州乙烯新一轮80万吨/年规模的扩产改造工程即将启动。

目前炼厂正在进行千万吨级改扩建,预计下半年竣工。

届时,广州石化将继浙江镇海、广东茂名、南京金陵等地之后成为国内为数不多的1000万吨大炼厂。

⑷茂名石化茂名石化隶属中石化,位于广东省茂名市,其原油年加工能力为1350万吨,为华南地区第一大炼厂,主要加工进口中东高硫原油,成功首炼科威特原油,加工原油种类达到85种,居国内首位。

其成品油主要销往中国西南和华南地区,茂名石化2005年原油的实际加工量排名全国第二。

1#催化装置(100万吨/年),2号常减压装置(设计能力为250万吨/年),加氢裂化装置(设计能力为250万吨/年)。

炼油厂情况简介

炼油厂前身吉林省石油化工厂,建厂初期隶属于吉林省管理,1970年开工建设,1980年建成投产。

1978年划归吉林化学工业公司管理,更名为吉林化学工业公司炼油厂;1994年股份制改造,更名为吉林化学工业股份有限公司炼油厂;2007年11月,更名为吉林石化公司炼油厂。

截止2008年末,炼油厂有员工2012人,其中管理人员227人,专业技术人员223人,操作及服务人员1562;机关设综合办公室、生产科、技术科、机动科、安全环保科、组织人事科、党群工作科等7个科室;下辖常减压一车间、常减压二车间、催化裂化车间、重油催化车间、柴油加氢车间、加氢裂化车间、联合芳烃车间、硫磺回收车间、延迟焦化车间、成品车间、原油车间、装洗车间、分析车间、仪表车间、电气车间、供排水车间、锅炉车间、综合车间等18个生产及辅助车间。

炼油厂厂区占地面积155.42公顷,原油加工能力700万吨/年,有380万吨/年和320万吨/年两套常减压装置、140万吨/年和70万吨/年两套重油催化裂化装置、25万吨/年气体分馏装置、40万吨/年联合芳烃装置、90万吨/年加氢裂化装置、120万吨/年柴油加氢装置、100万吨/年延迟焦化装置、90万吨/年汽油脱硫醇装置、30万吨/年液化气脱硫装置、10万吨/年催化干气脱硫装置、7万吨/年加氢干气脱硫装置、60万吨/年酸性水汽提体装置、64万吨/年溶剂再生装置、7000吨/年硫磺回收等16套生产装置,以及锅炉、循环水场、污水处理场、原油和成品油罐区、装卸车等辅助设施。

主要产品有汽油、柴油、液化石油气、丙烯、苯、甲苯、邻二甲苯、混苯、化工原料油、石油焦、硫磺等20多个品种。

2008年,原油加工总量675万吨,商品总量650万吨。

目前,炼油厂正在实施汽柴油质量升级和Ⅱ常减压装置改造项目,项目主要包括:Ⅱ常减压装置600万吨/年改造、催化裂化装置140万吨/年采用MIP技术改造、建设60万吨/年液化气脱硫及气分装置、新建120万吨/年催化汽油加氢脱硫及烃重组联合装置、160万吨/年柴油加氢精制装置和2万吨/年硫磺回收装置、以及进行贮运系统、公用工程配套系统的改造。

山东地炼企业名单及装置简介

山东地炼企业名单及装置简介根据国家经济贸易委员会、国家工商行政管理局《关于印发经清理整顿保留的小炼油厂名单的通知》被保留的山东地炼名单,应只有21家,但是目前山东地区实际经营中包括炼化项目的企业为30家。

“纯地炼”企业仅9家,分别是:滨化集团、弘润石化、金诚石化、垦利石化、恒源石化、京博石化、海科石化、寿光联盟化工和石大胜华。

公司名称所在市年加工原油能力(单位:万吨)目前主营产品滨化滨阳燃化有限公司滨州300 成品油、沥青、润滑油京博石油化工有限公司滨州150 成品油、润滑油脂鲁北化工股份有限公司滨州150化工品博兴永鑫化工有限公司滨州40成品油、沥青恒源石油化工股份有限公司德州200 成品油、化工品鑫和化工有限公司德州40 成品油海科化工集团有限公司东营150成品油华星石油化工集团有限公司东营250成品油、润滑油脂石大胜华化工集团东营150 成品油、溶剂油万通石油化工集团有限公司东营100 沥青正和集团东营300成品油垦利石化有限责任有限公司东营150成品油、建材、白酒利华益集团(利津石化)东营650成品油、医药、纺织利津森华化工有限公司东营40 沥青神驰化工有限公司东营200沥青、成品油东营华联石化厂有限公司(富海石化)东营160 化工品济南石化集团股份有限公司济南100 化工品济南长城炼油厂济南30成品油莘县华祥石化有限公司聊城60成品油青岛重交沥青有限公司青岛150沥青青岛安邦炼化有限公司青岛250成品油、沥青晨曦集团有限公司日照50 成品油、化肥东明石化集团菏泽600 成品油、化工品、沥青昌邑石化有限公司潍坊800 成平油、沥青、润滑油弘润石化助剂有限公司潍坊370 成品油、沥青、润滑油金城宏业沥青有限公司潍坊50 沥青联盟化工集团有限公司潍坊130化肥海化集团有限公司潍坊100 化工品高青宏远沥青有限公司淄博70 沥青、成品油金诚石化集团有限公司淄博130 成品油垦利石化有限责任公司简介:始建于1970年,经过三十多年的发展,现已成为一家拥有石油化工、热电联产、高档建材和白酒酿造为一体的大一型综合性企业。

常顶油气

改造前后操作参数的对比

⑵ 常 压 塔

项 目 塔 顶 温 度 ℃ 塔 顶 压 力 M p a 塔 顶 回 流 温 度 ℃ 塔 顶 回 流 量 t / h 顶 循 抽 出 温 度 ℃ 顶 循 回 流 温 度 ℃ 顶 循 回 流 量 t / h 一 线 抽 出 温 度 ℃ 一 线 抽 出 流 量 t / 一 中 抽 出 温 度 ℃ 一 中 回 流 温 度 ℃ 一 中 回 流 量 t / h 二 线 抽 出 温 度 ℃ 二 线 抽 出 流 量 t / 二 中 抽 出 温 度 ℃ 二 中 回 流 温 度 ℃ 二 中 流 量 t / h 三 线 抽 出 温 度 ℃ 三 线 抽 出 流 量 t / 四 线 抽 出 温 度 ℃ 四 线 抽 出 流 量 t / 塔 底 温 度 ℃ 塔 底 吹 汽 量 t / h 进 料 段 温 度 ℃ 进 料 段 压 力 M p a 原 油 进 料 温 度 ℃

能量回收的计算

能量回收主要包括以下内容,一是 常顶油气与原油换热后多回收的热 量,二是空冷器通过变频所节省的 电能,三是部分汽油经换热器后直 接进回流罐,没有进水冷却器所节 省的循环水。现主要计算第一部分 所回收的热量。 改造前设计在与催化装置进行油浆 换热的前提下,原油换热终温为 297℃,而实际的操作温度为293℃, 在没有与油浆换热时的温度为 273℃。改造后在没有催化油浆换 热的条件下,原油换热终温为305℃。 具体条件: • 改造前后原油进预闪蒸塔 的温度为156℃和170℃。 进塔前没有汽化。 • 改造前预闪塔进料热焓 H1=360KJ/kg • 造前后预闪塔进料热焓 H2=402KJ/kg • 焓差△H=42KJ/kg • 即可多回收能量,按593吨 /时计算,热量为24.9GJ/h。 • 折合为1.0kg标油/吨。占 加热炉能耗的16%左右。

齐鲁分公司炼油厂简介2007

2019/11/30

4

炼油厂发展历程重要阶段

1. 形成生产规模阶段(1966-1973年) 2. 扩大生产规模阶段(1974-1978年) 3. 外延扩大再生产阶段(1978-1986年) 4. 向油化一体发展阶段(1987-1995年) 5. 加工进口原油,优化乙烯原料,炼油改

扩建工程(1996-2003年) 6. 加工高硫高酸原油技术改造(2004至今)

2019/11/30

7

内涵挖潜、外延扩大再生产阶段 (1978-1986年)

近10年中,胜利炼油厂为提高产品质量、 增加经济效益,又先后建成投产了从国 外引进的柴油加氢精制、临氢降凝装置、 第一套制氢装置;第二套硫磺回收装置; 第二套催化裂化装置,我国第一套加工 高含硫原油污水处理等装置。

2019/11/30

2019/11/30

11

近期改造项目

加工600万吨/年胜利高硫高酸原油技术改造完成后, 由于原80万吨/年延迟焦化存在重大安全隐患,我厂依然 存在重油深加工能力不足的问题,因此需下一步重点解决。

2019/11/30

10

加工高硫高酸原油技术改造 (2004年至今)

2003年根据总部原油流向调整、解决沿江炼厂原油总体性 质、减轻总部投资压力的部署,集团公司提出了胜利原油实 行分储分输分炼、集中就地加工、优化配置的方案,要求齐 鲁胜利炼油厂加工600万吨/年孤岛高硫高酸原油。

600万吨/年高硫高酸原油改造分两步进行,一期改造2004 年完成,加工350万吨高硫高酸原油;二期改造2005年完成, 改造完成后炼油厂整体加工能力将达到1000万吨/年,其中 加工胜利高硫高酸原油600万吨/年,进口高硫原油400万吨 /年。齐鲁公司加工600万吨/年胜利高硫高酸原油加工技术 改造情况如下: 新建一套260万吨/年柴油加氢装置、第一 二常减压装置适应性改造、原第二柴油加氢装置一列改造为 蜡油加氢、一加氢改造为焦化石脑油加氢。期间2003年3月 新建140万吨延迟焦化装置已先期建成投产。

东方红炼油厂的创建回顾

东方红炼油厂的创建回顾作者:张广明来源:《石油知识》 2018年第3期二十世纪六十年代,中国在开发大庆、胜利两大油田之后,为就近解决北京和华北地区的石油产品供应问题,于1966年决定在北京建设一座大型炼油厂。

1967年2月14日,国家计委批准了石油工业部的建设方案。

当时出于战备的考虑和不占耕地的要求,以及要“靠山、分散、隐蔽”的选址原则,经多方勘察,国家计委、中央军委总参谋部、石油部和北京市共同决定,厂址选在房山县周口店公社坟山村一带,并定名为东方红炼油厂。

从此在首都西南猫耳山下,凤凰岭之上,一道荒凉贫瘠的山沟里,东方红炼油厂诞生了。

经过三十五年的艰苦创业,昔日的炼油厂已发展成为现在的国内外知名的大型石油化工集团公司。

东方红炼油厂当时设计为年加工能力250万吨的燃料——润滑油型炼油厂,分两期建设。

被国务院、石油部、北京市列为重点工程项目,并作为北京市向国庆20周年献礼项目之一。

目标确定之后成立了东方红炼油厂筹建处领导小组,石油部任命李世源(原石油部生产技术司副司长)为筹建处主任。

他被称作炼油厂第一个创业带头人。

1968年3月,东炼厂一期工程开始,8月开始安装生产设备。

施工采取大会战形式,由兰州炼油厂安装公司、抚顺炼建公司、红旗总队承担装置区的建设;北京市第六建筑工程公司、市政工程公司、设备安装公司等单位承建土建和公用工程建设。

参加施工会战的还有房山县民工和北京石油学院以及中国人民大学等院校的师生们。

建设期间,李先念等中央领导多次到工地视察并作重要指示。

国家建委两次召开专门会议,解决铁路、供电、施工等方面的问题,全国各地在技术、物质等方面给予了大力的支持。

在布满花岗岩的山地搞建设是非常艰苦的。

开山劈石,削峰填谷为建设大军开辟出符合安装条件的施工场地是首要任务。

按照设计规划,仅建成一期工程就需要移动150多万土石方。

有人推算,如果摆成高宽各1米的矮墙,可达1 5 0 0多公里,相当于北京到广州的距离。

江汉油田实习报告

油气田地下地质生产实习总结报告第一章前言2012年2月13 日——3 月10 日,我们资工08级和第二学位的同学在王湘平老师的组织带领下,到江汉油田进行了为期四周的油田地质生产实习。

中国石化集团公司江汉油田(以下简称江汉油田)地处美丽富饶的江汉平原,本部设在湖北省潜江市,北临汉水,南依长江,东距九省通衢之都武汉150 千米,西距历史文化名城荆州60 千米,地理位置优越,交通条件便利。

截至2009 年底,有在职职工3.5 万人,资产总额212 亿元,累计生产原油5126 万吨、天然气18.96 亿立方米。

经过40 多年的开发建设,江汉油田已发展成为中国南方重要的油气勘探开发基地、工程技术服务基地和石油机械装备制造基地,盐卤化工、科研设计、辅助生产和社区服务也具有一定的规模和实力。

江汉油田现有36 家直属单位,8 家直属机构,25 个职能处室,以及2 个驻外机构。

图1 江汉油田地理位置图2交通位置图一、实习的目的和意义:通过油田地质实习,一是巩固提高“油气田地下地质学”的基本理论知识;二是通过理论联系实际,培养我们在油气田勘探开发生产实践中的实际动手操作技能和综合分析问题、解决问题的能力;三是使我们对油田生产各个环节(钻井、录井、地层测试、测井、开发、采油、油藏动态监测、油田动态分析、计量到油气集输)的管理有一定的感性认识,为我们即将毕业要从事的油气田勘探与开发工作打下坚实的基础,以适应石油企业对专业人才的要求;四是使我们对油田文化有更加深入的了解,感受油田人际氛围、工作的自豪感和一种默默地奉献精神。

二、实习任务:1、要求了解所在油田地层、岩石、构造特征、产油气层的地质时代、油气水分布情况,各油层组所属沉积微相类型。

2、要求了解所在油田勘探与开发的全过程,目前的现状及今后勘探开发的方向。

3、熟悉单井地质设计的内容、依据,掌握钻时录井、岩心录井、岩屑录井、钻井液录井、气测录井等录井方法。

4、掌握岩心描述和岩心归位的基本内容和方法。

国内炼厂介绍(55家)

⑴地处四川东部的南充炼油化工总厂是1999年从四川石油管理局南充炼油厂分离重组而成的,隶属于国际上市公司——中国石油天然气股份有限公司西南油气田分公司。

拥有常减压蒸馏、重油催化裂化、酮苯脱蜡(油)、异丙醇脱沥青等13套炼油装置以及配套辅助设施,目前原油加工能力为60万吨/年。

⑵拟在广西再建大型炼厂记者另悉,中石化在华南区域扩张成品油产能的并不限于广州石化一家,事实上旗下第二大的茂名炼油厂同样在实施扩建工程,茂名炼油厂的产量拟从年产1350万吨增长至年产1750万吨。

业内人士透露,中石化还向国家发改委提交了在广西兴建年产800万吨的炼油厂计划。

中石化还从长远考虑,正在建设一条1691公里的输油管,将广东炼油厂的剩余产量送到西南地区,以便应对西南区可能的市场缺口。

目前,输油管正在铺设中,计划明年完工。

⑶广州石化为中石化下属炼厂,是华南地区重要炼厂之一,目前年原油加工能力为770万吨,全部加工进口原油。

目前炼厂加工的原油品种多为中东原油,炼厂生产的汽柴油全部供应广东市场。

2003年10月,国家发改委批准了广州石化炼油1000万吨改扩建项目可研报告。

该项目在改造广州石化现有5套装置的基础上再新建5套装置,总投资超过30亿元,使广州石化的炼油年加工能力达到1000万吨。

为了与炼油装置扩建工程配套,广州石化旗下的广州乙烯新一轮80万吨/年规模的扩产改造工程即将启动。

目前炼厂正在进行千万吨级改扩建,预计下半年竣工。

届时,广州石化将继浙江镇海、广东茂名、南京金陵等地之后成为国内为数不多的1000万吨大炼厂。

⑷茂名石化茂名石化隶属中石化,位于广东省茂名市,其原油年加工能力为1350万吨,为华南地区第一大炼厂,主要加工进口中东高硫原油,成功首炼科威特原油,加工原油种类达到85种,居国内首位。

其成品油主要销往中国西南和华南地区,茂名石化2005年原油的实际加工量排名全国第二。

1#催化装置(100万吨/年),2号常减压装置(设计能力为250万吨/年),加氢裂化装置(设计能力为250万吨/年)。

炼油工艺讲座

精馏是分离液相混合物的一种很有效的 方法,它是在多次部分气化和多次部分 冷凝过程的基础上发展起来的一种蒸馏 方式,炼油厂中大部分的石油精馏塔, 如原油精馏塔、催化裂化和焦化产品的 分馏塔、催化重整原料的预分馏塔以及 一些工艺过程中的溶剂回收塔等,都是 通过精馏这种蒸馏方式进行操作的。

原油常压蒸馏以及其特点

3.6 容器

容器主要适用于储存各种油品、石油气 或其他物料,其中储油罐的用量最大。 炼油装置中的容器(罐)有些是用于和 液、油和水的分离以及用作某些物流的 缓冲罐。根据物料量和用途的不同,容 器的大小可以从小于1立方米到几万甚至 十几万立方米。

以上各种设备中,有的主要用于炼油装 置,如加热炉、塔、换热器等叫工艺设 备;有的则不限于炼油装置,如泵、压 缩机等叫通用设备。

原油的加工方案与原油的特性及国民经 济对石油产品的需求密切相关,尤其是 前者对制定合理的原油加工方案起着决 定性的作用。 见例一、例二

例一:

属于石蜡基原油的大庆原油,其减压馏 分油是催化裂化的好原料,更是生产润 滑油的好原料,用其生产的润滑油质量 好,收率高,同时得到的石蜡质量也很 好。但是由于大庆原油中含胶质和沥青 质较少,用其减压渣油很难制得高质量 的沥青产品。因此,在确定大庆这类原 油的加工方案时,应首先考虑生产润滑 油和石蜡,同时生产一部分轻质燃料。

在原油装置里,各类机泵、管线和阀门

的用量很大。例如常减压蒸馏装置中, 泵的投资约占总投资的5%;催化裂化装

置中仅主风机和气体压缩机约占总投资 的6%;加氢裂化装置压缩机的动力消耗 相当于整个装置的60%。一个炼油工艺

装置所需的阀门数以千计,管线总长可

达万米以上。所以常把流体输送设备比 做炼油厂的“动脉”。

减压蒸馏塔的特点

中国石化炼油厂分布

国内大的中国石化有13个:1、镇海炼化(隶属中国石化)年炼油能力2300万吨镇海炼化成立于1975年,整体实力一直处于中国炼化行业的领先地位,是中国大陆首家进入世界级大炼厂行列的炼油企业,镇海炼化拥有2300万吨/年原油加工能力、100万吨/年乙烯生产能力、200万吨/年芳烃生产能力、4500万吨/年深水海运码头吞吐能力以及超过330万立方米的储存能力,形成了“大炼油、大乙烯、大芳烃、大码头、大仓储”的产业格局,集中代表了中国炼油化工行业的先进水平。

2、天津石化(隶属中国石化)年炼油能力1550万吨拥有的主要生产装置:炼油23套,化工24套,化纤3套。

原油一次加工能力1550万吨/年,综合配套加工能力1250万吨/年,乙烯120万吨/年(含合资公司),为国内目前最大的乙烯生产基地和华北地区最大的炼油基地。

对二甲苯38万吨/年、PTA 34万吨/年、聚酯20万吨/年;原油储存能力27万立方米,拥有与主要生产装置相配套的装机容量40万千瓦、供水10万吨/日等公用工程系统。

主要产品有清洁汽油、煤油、轻柴油、液化气、石油焦、乙烯、丙烯、聚乙烯、聚丙烯、环氧乙烷、乙二醇、对二甲苯、精对苯二甲酸、石油苯、聚酯、涤纶短纤等石油炼制、化工、化纤三大类产品,具有较好的市场知名度,其中涤纶短纤维、3#喷气燃料为国优产品;“天仙牌”涤纶短纤维、“津港牌”轻柴油、“津港牌”车用汽油、“津港牌”3#喷气燃料、“大港”牌工业用纯苯被评为“天津市名牌产品”。

3、上海石化(隶属中国石化)年炼油能力1400万吨上海石油化工股份有限公司(以下简称上海石化)位于上海市金山区,占地面积9.4平方公里。

上海石化的前身是创建于1972年的上海石油化工总厂。

1993年,经过股份制规范化改制,成为我国第一家股票在上海、香港、纽约三地同时上市的国际上市公司。

目前是中国最大的炼油化工一体化综合性石油化工企业之一,是中国重要的成品油、中间石化产品、合成树脂和合成纤维生产企业。

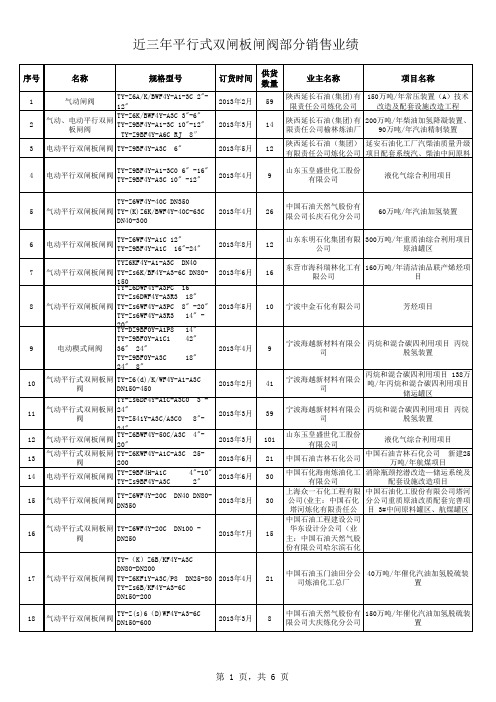

平行式双闸板闸阀

序号

1 2 3

名称

气动闸阀

规格型号

订货时间

2013年2月 2013年3月 2013年5月

供货 数量

59 14 12

业主名称

项目名称

TY-Z6A/K/BWF4Y-A1-3C 2"12" TY-Z6K/BWF4Y-A3C 3"-6" 气动、电动平行双闸 TY-Z9BF4Y-A1-3C 10"-12" 板闸阀 TY-Z9BF4Y-A6C RJ 8″ 电动平行双闸板闸阀 TY-Z9BF4Y-A3C 6"

2013年1~8 月

29

汽油脱硫装置(原料储罐)/一套 中国石油天然气股份有 常减压装置安全节能改造渣油储 限公司大庆石化分公司 运系统改造

20

2013年7月

8

中国石油天然气股份有 原料二车间零散轻烃卸车及储运 限公司大庆石化分公司 设施完善项目 化工一厂 海南精细化工项目、液化气、丙 中海油东方石化有限责 烯罐区、重油罐区、原油罐区、 任公司 柴油罐区、甲醇罐区、石脑油罐 区、污油罐区 油品质量升级及原油劣质化改造 中国石化扬子石油化工 项目等装置气动(电动)开关双 有限公司 闸板阀 中国神华煤制油化工有 10万吨/年催化重整装置(搬迁) 限公司鄂尔多斯煤制油 项目 分公司 山东恒源石油化工股份 有限公司 100万吨/年汽油加氢及配套项目 江苏新海石化有限公司 硫磺及酸性水装置 山东滨化滨阳燃化有限 高硫重油综合利用项目100万吨/ 公司 年催化裂化装置 连云港港海化工有限公 100万吨/年汽油加氢及配套项目 司 硫磺及酸性水装置 泰州东联化工有限公司 泰州东联化工有限公司滨江项目 中国石油天然气股份有 油品调和部29泵房行气系统改造 限公司兰州石化分公司 项目

炼油厂简介1

年提供烯烃、芳烃化工原料420万吨。

现有7个生产车间,7个机关科室,在职员工总数 830余人。

2020/6/3

3

第二部分 组织构架

厂领导

厂

党

人

长

群

力

办

工

资

公

作

源

室

科

科

技

机

H

技

术

S

运

动

E

改

行

科

科

科

办

常

焦

催

加硫油水减化化氢

回

品

汽

压

车

车

车

收

车

车

车

间

间

间

车

间

间

间

间

2020/6/3

4

第三部分 主要领导

厂长

束长好 硕士 高级工程师 负责行政全面工作

党委书记

吴惊涛 本科 高级工程师 负责党群系统全面工作

副厂长

钱中坚 硕士研究生 高级工程师 负责安全生产和技术管理 工作 张志善 硕士研究生 高级工程师 负责设备管理工作 陈爱国 硕士 高级工程师 负责技术改造和科研开发工作

2020/6/3

8

二套常减压装 置投产于1995 年,由SEI设计, 原加工能力为 250万吨/年, 2002年装置扩 能至450万吨/ 年,主要加工 进口高含硫原 油。装置采用 “三炉四塔” 工艺。

2020/6/3

9

第四部分 主要生产装置

2. 延迟焦化装置

现有80万吨/年(一套焦化)和160万吨/年 (二套焦化) 含30000标立米/时气体脱硫装 置两套生产装置 原料:常减压装置的减压渣油 产品:焦化汽柴油、焦化蜡油、石油焦

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

250万吨/年炼油厂规划方案中国石化集团公司齐鲁石化公司齐鲁石化胜利炼油设计院250万吨/年炼油厂规划方案针对南非欲在加蓬建设250万吨/年炼油厂的设想,齐鲁石化胜利炼油设计院结合自己已有的设计经验,在未知拟建炼油厂所加工原油种类和性质的情况下,按照不同种类的两种原油进行了初步的规划。

本规划方案是按250万吨/年原油加工燃料型炼油厂考虑的。

根据原油性质的不同,共分为两个规划方案。

方案一:加工250万吨/年含硫重质原油。

方案二:加工250万吨/年低硫轻质原油。

年开工时数均按8400小时计。

现将两个规划方案分别作如下汇报:方案一:加工250万吨/年含硫重质原油炼油厂规划方案1 总工艺流程及产品方案1.1 总工艺流程由于一般含硫重质原油的特点是:密度较大,硫含量、胶质沥青质含量均较高,故总工艺流程设置上考虑采用常减压蒸馏-催化裂化-延迟焦化的加工方案。

减压蒸馏的直馏VGO和焦化瓦斯油CGO作为催化裂化的原料油;减压渣油用作延迟焦化的原料,生产高硫的燃料级焦炭。

由于常压石脑油芳烃潜含量高,是优良的重整原料,故将常压石脑油安排去催化重整装置生产优质的汽油调和组分。

由于直馏柴油含硫较高,焦化柴油、催化柴油中含硫较高且安定性较差,不能满足柴油产品标准要求,为此,需要进行加氢精制处理。

所需氢气一部分由重整装置副产氢气提供,另一部分来自焦化干气制氢装置。

焦化石脑油加氢处理后作重整的原料生产汽油调和组分。

总工艺流程见附图-1。

1.2 装置组成1.3 物料平衡及产品方案1.4 自动控制水平全厂生产装置及配套设施均采用DCS控制系统,各生产装置共设一个中央控制室,室内设置一套DCS系统,按装置分别配置各自的操作站。

2 工艺装置简述2.1 250万吨/年常减压装置装置公称能力为每年加工含硫重质原油250万吨,年开工时数按8400小时计。

装置由电脱盐系统、常减压系统以及余热回收等系统组成。

该装置常压塔、常压汽提塔、减压塔腐蚀部位塔体均选用了抗腐蚀的复合钢板,可以满足处理含硫原油要求。

2.2 催化裂化装置本项目催化裂化装置按蜡油进料考虑,加工蜡油100万吨/年。

该装置采用提升管催化裂化技术先进、成熟、可靠,催化裂化催化剂可采用中国催化剂。

该装置由催化反应、分馏和吸收稳定系统组成,产生的气体、液态烃进气体及液态烃脱硫单元进行脱硫,脱硫干气去燃料气管网,生产的汽油和脱硫后的液态烃去液态烃汽油脱硫醇单元处理。

2.3 延迟焦化装置120万吨/年延迟焦化装置采用“一炉两塔”技术,该装置由加热炉、焦炭塔、分馏、除焦、放空等系统组成。

由于生成气体量大,装置内设有气体脱硫单元。

其产出的干气作制氢原料或燃料;汽油先去加氢精制,再去重整作原料;柴油去加氢精制;蜡油作为催化裂化原料;其石油焦含硫量高,作为高硫焦外销发电厂作燃料。

2.4 催化重整装置规划方案中建设催化重整装置的目的是利用常顶油和二次加工石脑油生产高辛烷值的汽油。

催化重整装置由预分馏、预加氢、重整和高压氢气站等部分组成,预分馏部分将<65℃的组分分离(拔头油),预加氢部分将拔头后的原料通过加氢脱去硫等,然后进重整部分进行反应,通过环化、脱氢生成高含芳生成油,通过换热、后加氢、分离、脱戊烷等过程生产高辛烷值汽油。

由于重整装置规模小,只有20万吨/年,方案考虑采用半再生式重整技术,工艺成熟、运行可靠、操作简单、投资低。

2.5 汽柴油加氢精制装置本项目流程中设计了汽柴油加氢精制装置,该装置以直馏柴油、催化柴油和焦化汽柴油等二次加工汽柴油为原料,主要产品为石脑油和精制柴油。

该装置包括反应、分馏、气体脱硫和高压氮气站等部分,工艺成熟,技术先进。

根据油品性质,采用中压(8.0MPa)操作,通过两段选择性加氢,脱硫率达95%以上,脱氮率达60%以上,精制石脑油作重整原料,精制柴油作为产品出厂,催化剂采用中国产品。

2.6 制氢装置方案中需氢气,除重整产氢外,还需制氢装置生产10000Nm3/h 氢气即可满足要求。

制氢装置以焦化干气或天然气作原料,通过蒸汽裂解、中低温变换、变压吸附(PSA)产生纯度99%的氢气,工艺技术成熟,运行可靠,催化剂可采用中国产品。

2.7 硫磺回收装置本项目设有硫磺回收装置。

该装置是将全厂上游各装置脱硫和污水汽提装置排出的酸性气和含氨酸性气进行回收,生产成品硫磺。

其构成包括制硫和尾气处理两部分,工艺成熟,技术先进,生产运行平稳可靠。

硫磺回收采用高温热反应的部分燃烧法和两级催化反应的克劳斯回收工艺,选用中国生产的制硫催化剂,转化率达95%以上。

尾气处理采用加氢反应还原吸收法SSR工艺,尾气处理回收的硫化氢返回制硫作原料,使总硫回收率达99.9%,排放净化气中污染物无论是浓度还是排放量均满足排放标准的要求。

2.8 污水汽提单元本方案中,各装置排出的酸性水均需进行处理,采用技术成熟的单塔汽提工艺,汽提出的氨和硫化氢去硫磺回收装置。

3 总图运输3.1 总图全厂总占地面积约为59公顷。

总平面布置见附图-23.2 工厂运输原油和成品油均以铁路运输、公路运输和管输进出厂。

4 储运4.1储运单元组成4.2油罐选型原油、汽油及相当于汽油组份的油品选用内浮顶罐;柴油、重油及相当于柴油、重油组份的油品选用拱顶罐;液化气、丙烯选用球罐。

4.3 储运能力本项目新建油罐共计58台,总容量32.5万米3。

主要包括以下内容:5 给水排水给水排水包括以下部分:新鲜水供给系统、循环水冷却系统、污水处理系统及给排水系统管网。

5.1 新鲜水供给系统全厂新鲜水最大用量约1200吨/时,需建设新鲜水加压给水站一座,满足全厂新鲜水供给的需要。

5.2 循环水冷却系统全厂共需要循环水11000 吨/时,需建设循环水场一座,设有处理循环水2000吨/时的凉水塔6间,满足全厂循环水量供给的需要。

5.3 污水处理系统全厂共产生污水约300吨/时,需建设一座污水处理场,负责处理生产装置、辅助生产设施的含油污水、生产废水。

污水处理场处理工艺:隔油-浮选-浮选-生化-浮选-生物炭塔-监测-排放,污水排放水质达到污水排放标准。

5. 4 给排水系统管网生产装置及配套的罐区外部给水管网、消防水管网、循环水管网、含油污水管网、生产废水管网等全厂给排水管网需配套建设。

6 供电与电信厂区内需建设一座110kV,2x25000kVA容量的总变电站,以满足各装置和系统配套设施的需要。

估计运行负荷约22500kW,变压器负荷率约45%。

厂区内单独设置厂行政电话站,各部门所需的行政电话分机均由厂电话站交换机供号;不单独设置火警报警设施,采用厂行政管理电话专用号“119”作为火警报警号码。

7 供风、供热供热及供风包括蒸汽、除盐水、除氧水、压缩空气、氮气系统。

1〉厂区内设置动力站1个,设有4台35吨/时的锅炉,3.5MPa产汽能力为140吨/时,全厂设有3.5MPa、1.0 MPa和0.4 MPa三个等级的主蒸汽管网。

2〉厂区内设置供水能力为350吨/时的除盐水系统;设置供水能力为250吨/时的除氧水系统。

3〉厂区内设置供风能力为200标米3/分压缩空气系统,为全厂提供净化风和非净化风。

设置产气量为1000标米3/时的氮气站。

8 辅助生产设施8.1 消防设施全厂厂区内建设一个消防站,配备足够的消防车等消防设施。

建设消防水泵站一个,设有消防储水罐、消防储水池和消防水泵,并设置消防水系统管,以满足消防要求。

8.2 维修设施厂区内设置一般的生产维修设施,设置常规机修、电修、仪修,满足日常维护和维修,中、大修考虑外协或外委。

8.3 仓库厂区内设置必要的仓库和堆场,满足必要的库存需要。

8.4 中心化验室设置中心化验室一个,负责全厂分析化验及原料和成品的分析化验。

配置相应的分析化验仪器。

8.5 其它辅助生产设施厂区内设置车库、卫生站、浴室、食堂等生产辅助设施。

9定员全厂按四班三倒生产制度配备装置定员。

各装置定员如下:10 投资估算各工艺装置投资额是参考国外数据估算的,系统工程部分的投资是根据工艺装置组成,按相当于装置投资的百分比估算的。

装置投资: 2.49亿美元(9.7亿美元)系统投资: 2.24亿美元(8.7亿美元)总投资: 4.73亿美元(18.4亿美元)方案二:加工250万吨/年低硫轻质原油炼油厂规划方案1 总工艺流程及产品方案1.1 总工艺流程由于一般低硫轻质原油的特点是:密度较小,硫含量、胶质沥青质含量均较低,故总工艺流程设置上考虑采用常压蒸馏-重油催化裂化-气体分馏的加工方案。

该方的特点是仅有常压蒸馏就可拔出40%的常压组份,常压蒸馏的渣油直接作为重油催化裂化的原料油;催化干气经脱硫后进PSA吸附制氢后进瓦斯管网,催化液化气中含烯烃较高,经脱硫和脱硫醇后去气体分馏装置生产丙烯和聚合级丙烯,以生产部分聚丙烯。

由于常压石脑油芳烃潜含量高,是优良的重整原料,故将常压石脑油安排去催化重整装置生产优质的汽油调和组分。

由于直馏柴油含硫较高,催化柴油中含硫较高且安定性较差,不能满足柴油产品标准要求,为此,需要进行加氢精制处理。

所需氢气一部分由重整装置副产氢气提供,另一部分来自PSA单元。

总工艺流程见附图-3。

1.2 装置组成1.3 自动控制水平全厂生产装置及配套设施均采用DCS控制系统,各生产装置共设一个中央控制室,室内设置一套DCS系统,按装置分别配置各自的操作站。

1.4 物料平衡及产品方案2 工艺装置简述2.1 250万吨/年常压蒸馏装置装置公称能力为每年加工低硫轻质原油250万吨,年开工时数按8400小时计。

装置由电脱盐系统、初馏、常压系统以及余热回收等系统组成。

所产煤油可调柴油中。

2.2 重油催化裂化装置本项目催化裂化装置按重油进料考虑,加工常压重油150万吨/年。

该装置采用提升管催化裂化及外取热技术,该技术先进、成熟、可靠。

催化裂化催化剂可采用中国产催化剂。

该装置由催化反应、分馏和吸收稳定系统组成,产生的气体、液态烃进气体及液态烃脱硫单元进行脱硫,脱硫干气去PSA吸附单元制氢,生产的汽油和脱硫后的液态烃去液态烃汽油脱硫醇单元处理。

2.3 催化重整装置规划方案中建设催化重整装置的目的是利用常顶石脑油生产高辛烷值的汽油。

催化重整装置由预分馏、预加氢、重整和高压氢气站等部分组成,预分馏部分将<65℃的组分分离(拔头油),预加氢部分将拔头后的原料通过加氢脱去硫等,然后进重整部分进行反应,通过环化、脱氢生成高含芳生成油,通过换热、后加氢、分离、脱戊烷等过程生产高辛烷值汽油。

由于重整装置规模小,只有25万吨/年,方案考虑采用半再生式重整技术,工艺成熟、运行可靠、操作简单、投资低。

2.4 柴油加氢精制装置本项目流程中设置了柴油加氢精制装置,该装置以部分直馏柴油和全部催化柴油为原料,主要产品为石脑油和精制柴油。