热处理方式对G17CrMoV5-10材料铸件熔敷金属硬度及组织的影响

热处理工艺在提高金属零件的制造水平中的作用

热处理工艺在提高金属零件的制造水平中的作用石 琪(SEW-工业减速机(天津)有限公司,天津 300457)摘 要:随着现代工业技术水平的提高,各行各业对金属零件的制作水平及其质量标准的要求日益提升。

热处理工艺是对金属材料进行工艺性能与使用性能提升的重要措施,在加强金属材料的使用时限、提升金属制品质量上有关键作用。

其在金属零件制造中的应用,能有效提升金属零件制造水平,推动制造业的发展。

文章对热处理工艺的含义进行了研究,并分析了热处理工艺在提高金属零件制造水平中的作用。

关键词:热处理工艺;金属零件;作用中图分类号:TG156 文献标志码:A 文章编号:1672-3872(2019)12-0182-01——————————————作者简介: 石琪(1985—),男,甘肃宁县人,本科,研究方向:材料科学与工程。

1 热处理工艺的含义金属零件的热处理工艺是将零件置于介质内进行加热,并保持一定的温度,再以不同的速度在不同的介质中进行冷却的工作[1]。

热处理工艺能改变金属的表面或内部组织结构,来改变金属零件的性能。

热处理工艺是提升金属材料机械性能的有效方式,保障热处理工艺操作的规范正确性,能避免金属材料性能被降低或破坏。

热处理在实际操作阶段,需严格分析零件的材料与金属成分,并结合金属与热处理工艺的关系,来规划工艺实施措施,编制处理流程,来提升金属零件制造水平的提升[2]。

2 热处理工艺能提升金属零件的切削强度与切削功能国内科技的发展使得各行各业对机械质量和工程质量有着很高的需求,传统的金属零件制造技术难以完全满足当代工业发展的要求。

金属零件的加工制造环节,对金属零件的切削功能与切削强度有较高的需求,利用热处理工艺能减少切削过程的缺陷,提升零件性能,还能增强零件的制作效率与制作水平。

毛坯或半成品金属材料在切削阶段,材料、切削条件与刀具的差异,会导致金属材料有不同的变形程度,其光洁度与加工精度也有差别。

金属材料的切削性能有硬度范围与金相组织要求,热处理能保障被加工材料有相应的组织状态,降低热加工环节的材料缺陷,提升材料的加工精度,降低变形情况[3]。

热处理对五金制品材料性能的影响

热处理对五金制品材料性能的影响热处理是五金制品生产过程中不可或缺的一个步骤,主要目的是通过控制材料的加热和冷却过程,使其达到理想的物理和化学性能,从而提高制品的强度、硬度、韧性、耐磨性等性能,同时减少制品的变形和裂纹等缺陷。

本文将从几个方面来探讨热处理对五金制品材料性能的影响。

一、热处理的作用在五金制品加工过程中,材料经过冲压、冷挤、热挤等工艺后,会出现应力集中区域和晶界交错等问题,进而影响制品的性能,因此热处理至关重要。

热处理可以通过改变材料的微观组织和结构,从而改善材料的物理、化学性能,实现以下几个方面的作用:1.去应力和稳定结构在材料加工过程中,由于冷却速度不均、加工压力大等原因,材料内部会产生较大的应力和相应的塑性变形。

热处理可以通过改变晶体结构,减小晶界和滑移,使晶体内部的应力消失,从而减少内部裂纹的产生,同时平衡各种组织特征,提高材料的韧性。

2.调整材料硬度和强度经过热处理后,材料内部的晶体结构呈均匀晶态,晶粒尺寸也较小,使材料硬度和强度得以升高,提高切削、拉伸和抗冲击能力。

此外,热处理还可以改变材料的化学成分,进一步优化材料的性能。

3.提高材料的耐腐蚀性诸如钢铁等金属材料常容易受到酸、碱等介质的腐蚀。

经过热处理,可以使材料内部的晶体结构更加致密,缩小晶界区域,减少气孔和裂缝,从而增加材料表面的抗腐蚀性。

二、热处理的分类热处理可以分为四种类型:回火、淬火、正火和退火。

下面分别分析它们对五金制品材料性能的影响。

1.回火回火是将经过淬火处理后的材料在适量的温度下再加热,通常温度在300~600℃范围内,并在该温度下保持一段时间后冷却。

回火处理可以使淬火后材料在硬度和韧性之间取得平衡。

较低的回火温度可以提高材料的硬度和强度,使其适用于需要极高强度的场合。

较高的回火温度则可以提高材料的韧性和抗冲击能力,使其适用于强度要求不高,但需要耐磨、抗腐蚀和强度平衡的场合。

2.淬火淬火是将五金制品材料加热到临界点,然后在水、油等介质中急速冷却的过程。

球墨铸铁 热处理硬度

球墨铸铁热处理硬度球墨铸铁是一种铁碳合金,其特点是铁素体基体上分布着球状石墨。

在工业生产中,球墨铸铁具有良好的应用前景,如汽车零部件、建筑材料等。

热处理是提高球墨铸铁性能的关键环节,其中硬度是衡量球墨铸铁性能的重要指标。

热处理对球墨铸铁硬度的影响主要表现在以下几个方面:1.热处理可以改变球墨铸铁的相组成。

在高温下,球墨铸铁中的铁素体逐渐转变为奥氏体,随着温度的升高,石墨球化程度提高,硬度逐渐降低。

2.热处理过程中,球墨铸铁中的碳化物析出,从而提高硬度。

在适当的温度范围内,碳化物的析出量与硬度呈正相关关系。

3.热处理还可以改善球墨铸铁的力学性能。

在高温回火过程中,铁素体转变为回火索氏体,使球墨铸铁具有较高的强度和韧性。

为实现球墨铸铁的高硬度,选择合适的热处理工艺至关重要。

常见的热处理工艺有以下几种:1.退火:将球墨铸铁加热至Ac1以上一定温度,保温一段时间后,缓慢冷却至室温。

退火可消除内应力,提高石墨球化程度,为后续热处理奠定基础。

2.调质:将球墨铸铁加热至Ac3或Ac1以上一定温度,保温一段时间后,水冷至Ms附近,再进行高温回火。

调质可提高球墨铸铁的强度和韧性。

3.感应加热:利用感应电流对球墨铸铁进行局部加热,迅速提高硬度。

感应加热适用于局部硬度要求较高的零件。

提高球墨铸铁热处理硬度的方法有以下几点:1.优化铸造工艺:提高石墨球化程度,减少碳化物析出,有利于提高热处理硬度。

2.选择合适的热处理工艺:根据零件的使用要求,选择合适的热处理工艺,以实现较高的硬度。

3.控制冷却速度:在热处理过程中,控制冷却速度有利于碳化物的析出,从而提高硬度。

总之,热处理是提高球墨铸铁硬度的重要手段。

通过合理选择热处理工艺和优化铸造工艺,可实现球墨铸铁的高硬度,满足不同应用场景的需求。

热处理对铸钢齿轮表面组织与硬度影响

所 有机械中必 不可少的一部 分。铸 钢齿轮 的质量 、硬度对 机械设 提 高 ,增 加齿 轮硬度 ,避免非正 常的影 响改变 l。整 个热处理 过

备 的 整 体 性 能 有 着 至 关 重 要 的 影 响 。机 械 设 备 的 好 坏 ,直 接 影 响 程 ,需 要 一 定 规 范 ,其 中 包 括 操 作 规 范 与 设 备 选 择 ,两 个 方 面 缺 到 各项 工程 的 顺利 运行 …。影响铸 钢 齿轮 质量 与硬 度的 因素 有 一 不 可 。

关键 词 :热 处理 ;铸钢 齿 轮 ;表 面组 织 ;硬 度 ;影 响

中 图 分类 号 :TG260

文 献 标识 码 :A

文章 编 号 :1 1-5OO4(2【】l8)ll3一cJfl6l_2

随 着社会经济 的不断发展 ,许 多行业渐 渐兴起 ,铸钢 齿轮是 其温度 进行补充 ,通 过规范的热处理 过程 ,使铸钢齿轮性能得 到

马 氏体 则 呈 现 条 状 。越 靠 近 齿 轮 核 心 部 分 ,马 氏体 条 状 形 态 越 明 显 ,并 不 断 变 粗 、变 大 l。马 氏 体 与 奥 氏 体 是 衡 量 铸 钢 齿 轮 硬

1 探 究 热 处 理 对 铸 钢 齿 轮 表 面 组 织 与 硬 度 影 响

度 的 重 要 指 标 ,通 过 对 铸 钢 齿 轮 表 而 马 氏体 、奥 氏体 含 量 进 行 测

提 高 。

质 量 达 到 机 械 设 备 的 使 用 要 求 。

随着科 学 技术 的不 断发 展 ,机械 设 备对 齿轮 性能 也提 出 了

更高的要求 。铸 钢是 目前 我国齿轮制造最 常用的一种 材料 ,每一 2 实 验 结 果 与 分 析

种 材料通过 热处理 ,呈现 出的性能都是 不同的 ,因此要对 铸钢齿

铸造高合金不锈钢热处理工艺对其组织和耐蚀性的影响

工 性。镍是扩 大奥 氏体相 的元 素 , 对改善韧 性及耐 蚀性

有 明显效 果。 一定 含铬量 下, 的含量决 定 了奥 氏体 在 镍 和 铁素体 两相 的组 成 比,影响钢的综 合性能 。 成浩等 梁 研 究表 明 , 不锈钢 中添加硅 可提高含 氯介质 中的耐孔

表 2 固溶处理后室内点蚀 化学 加速试验结果

碳化物有 的加 热到高温 还不溶解 , 了机械 阻碍 晶粒 长 起

大 的作用 。因此 , 类钢 的淬 火 温度 范围很 广 , 热到 这 加

9 0 12 0℃固溶可 得到不 同程 度 的硬化 ,固溶温 度越 0  ̄ 0

1 实 验 方 法

11 试验设 备 与仪器 .

制取 试验材料 的设备是 WS4 一 型非 自耗真空 电弧炉 , 热处理设备是 BL - C箱式 电阻炉 。 MTX 腐蚀 试样利 用 Z NE lk i AH R eetk电化学 工作站进 行 r

而为 以后 的时效打 下基 础。固溶处理能使碳 化物不析 出 或少许 析 出, 可以 防止 晶问腐蚀 。 体工艺 为将奥 氏 故 具 体不锈钢加热至 9 0 1 0 5 ̄ 0℃使 C 2 2 rC 溶入 固溶体 , 然后 快速冷 却。时效 处理 的 目的是提高钢 的强度而尽量 减少 韧性 的降低。时效温度 的选择 要尽量避 开高铬不锈钢 的 4 5℃脆性区和 口 7 相脆性 区。 所 回升 , 因可能出现 共析体。 原 对铸态试样及经过不 同温度 固溶处理后的试样进行 硬 度测试 、 拉伸和压 缩试验 , 结果如表 3 示。从表 3 所 可 试验 用钢需经过 固溶处 理和时效处理 。 固溶温度 的

锈钢 材料 的需 求不断 增加 , 石油 、 工 、 在 化 化肥 、核能 、

钢耐腐 蚀性 能要求越来 越苛刻 。 铸造 高合金 不锈钢 的组 织及其耐蚀性受 热处理 工艺的影响很大 , 针对 自制含钼 、

热处理对高铬铸铁轧辊组织和性能的影响

热处理对高铬铸铁轧辊组织和性能的影响

蒋志强;符寒光

【期刊名称】《金属热处理》

【年(卷),期】2005(30)C00

【摘要】研究了淬火温度、淬火冷却方式和回火温度对高铬铸铁轧辊组织和性能

的影响。

结果表明,油冷条件下,淬火温度低于1000℃,随着淬火温度升高,硬度升高,随后硬度反而下降,雾冷和空冷条件下,淬火温度对硬度的影响规律与油冷时相似,获得最高硬度的淬火温度超过油冷时的淬火温度,达到1025℃。

回火温度低于500℃时,高铬铸铁轧辊硬度变化不明显,超过575℃,硬度明显下降,高铬铸铁轧辊在450℃回火4小时,具有良好的综合力学性能和优异的耐磨性。

【总页数】5页(P305-309)

【关键词】高铬铸铁轧辊;淬火;回火;冷却方式;硬度;耐磨性

【作者】蒋志强;符寒光

【作者单位】郑州航空工业管理学院工业工程系,河南郑州450015;西安交通大学,

陕西西安710049

【正文语种】中文

【中图分类】TG162.6

【相关文献】

1.碳、铬含量及热处理工艺对高铬铸铁组织及力学性能影响 [J], 崔晓明;王宁;龚沛;杨浩;白朴存

2.热处理工艺对高铬铸铁轧辊组织及性能的影响 [J], 李红宇;刘宝存

3.高铬铸铁中的碳,铬,钼含量对高铬铸铁轧辊凝固组织的影响 [J], 服部敏幸;段秀明

4.热处理工艺对高铬铸铁组织及性能的影响 [J], 郝韬

5.热处理工艺对高铬铸铁轧辊组织与性能的影响 [J], 郭健;杨丽娜;郝雷;黄明因版权原因,仅展示原文概要,查看原文内容请购买。

热处理对车用17CrNiMo6合金结构钢机械性能影响研究

热处理对车用 17CrNiMo6合金结构钢机械性能影响研究摘要:本研究是淬火及回火温度等热处理条件的改变,探讨低合金镍铬钼锻钢的机械性质与金相显微组织的关系。

结果显示,低合金镍铬钼锻钢经过淬火后再施以不同回火温度的回火组织,会随着回火温度升高导致块状肥粒的晶粒变大,而针状肥粒铁(针状铁素体)则相对地变少。

经过淬火-回火热处理之后的抗拉强度、降伏强度及硬度值都随着回火温度的升高而递减;冲击韧性则会跟随着回火温度的升高而增加。

淬火-回火热处理之后的拉伸及冲击破断面之韧窝状的延性破坏模式,会随着回火温度的升高变的更加明显。

而低温的回火条件其破断面除了有延性破坏之外,还会有劈裂破坏特征的脆性破坏模式局部发生。

关键词: 低合金镍铬钼钢;淬火-回火;机械性质;冲击韧性中图分类号:TG146 文献标识码:AEffect of heat treatment on mechanical properties of 17CrNiMo6alloy structural steel for vehicleHOU Shi-yuan(Zibo Vocational Institute, Zibo 255000 china)Abstract:The purpose of this study is to investigate therelationship between mechanical properties and microstructure of low alloy Ni Cr Mo forged steel with the change of quenching and tempering temperature. The results show that with the increase of tempering temperature, the grain size of massive fertilizer grain increases,while the acicular fertilizer grain iron (acicular ferrite) decreases. The tensile strength, yield strength and hardness decrease with theincrease of tempering temperature, while the impact toughnessincreases with the increase of tempering temperature. The dimple like ductile failure modes of tensile and impact fracture surfaces after quenching tempering heat treatment become more obvious with theincrease of tempering temperature. In addition to the ductile failure, the brittle failure mode of splitting failure occurs locally in thelow temperature tempering condition.Key word:Low alloy Ni Cr Mo steel;quenching tempering;mechanical properties; impact toughness1引言低合金钢中的镍铬钼钢,如 DIN 17CrNiMo6 ( AISI 4820 ) 在变速箱和差速器齿轮中使用广泛。

热处理对金属材料性能的影响

热处理对金属材料性能的影响热处理是金属加工中的一种重要技术,通过加热和冷却的过程,能够改善金属材料的性能。

本文将探讨热处理对金属材料性能的影响,并介绍几种常见的热处理方法。

一、固溶处理固溶处理是一种常用的热处理方法,适用于合金材料。

通过高温加热将合金中的固溶体完全溶解,然后在适当温度下迅速冷却,可使合金的组织细化,提高材料的硬度和强度。

同时,固溶处理还能提高合金的耐腐蚀性能和抗疲劳性能。

二、时效处理时效处理是通过加热合金材料至一定温度,保持一段时间后再迅速冷却的方法。

它适用于一些高强度合金。

时效处理能够使合金材料的析出相细化,晶界强化效应明显,提高材料的强度和硬度。

此外,时效处理还能够提高材料的耐热性和抗蠕变性能。

三、淬火处理淬火处理是通过将金属材料加热至临界温度,然后迅速冷却至室温的方法,使金属材料快速固化。

淬火处理能够显著提高金属材料的硬度和强度,但同时也会降低其韧性。

因此,在进行淬火处理时需要结合实际应用要求进行合理选择。

四、退火处理退火处理是通过加热金属材料至一定温度,然后缓慢冷却的方法。

退火处理能够改善材料的塑性,减轻内部应力,改善材料的可加工性。

常见的退火处理方法包括全退火、球化退火和应力退火等。

全退火能够降低材料硬度和强度,提高材料的延展性;球化退火能够使材料的晶粒细化,提高材料的塑性和韧性;应力退火能够减轻应力集中,提高材料的耐蚀性和寿命。

综上所述,热处理对金属材料的性能有着显著的影响。

通过选择合适的热处理方法,可以改善金属材料的硬度、强度、耐腐蚀性能和抗疲劳性能等。

热处理技术在工程领域中得到广泛应用,对于提高材料性能、延长材料使用寿命具有重要作用。

因此,在金属材料的设计和制造过程中,合理运用热处理技术是非常重要的。

分析热处理工艺对17-4PH不锈钢强度和组织的影响

中图 分 类号 : T G1 4 2 . 7 1

文献 标 识码 : A

文章 编 号 : 1 0 0 2 — 5 0 6 5 ( 2 0 1 7 ) 0 5 - 0 0 0 1 0 - 0 2

E fe c t o f h e a t t r e a t me nt On s t r e ng t h a nd mi c r o s t r u c t ur e o f 1 7 - 4 PH s t ai nl e ss s t e el

of s t r e n g t h a nd i mp r ov e t h e pl a s t i c i t y a nd t on g hne s s ,i mp a c t f r a c t u r e t o q ua s i c l e a va g e br i t t l e f r a c t ur e .I nt e ns i t y i s i n ve r s e l y

YE L i — me i

( Ch e n g d u i n t o n a v i g a t i o n s a f e t y s y s t e m C O, L TD . , Ch e n g d u 6 1 1 7 3 0 , Ch i na )

Ab s t r a c t :1 7 — 4 P H s t a i n l e s s s t e e l , c a n b e h e a t t r e a t e d b y d i f f e r e n t p r o c e s s e s , a f t e r h e a t t r e a t me n t , t h e mi c r o s t r u c t u r e

热处理工艺对Cr17含Ni马氏体不锈钢组织及性能的影响

有粗晶现象得到明显改善 。 从图 1和图 2 可以发现 ,经过调质热处理后

试样晶粒明显细化 。金属晶粒越细 ,晶界的总面 积越大 ,金属的强度越高 ;另一方面 ,细晶粒材料 中的塑性变形分布比较均匀 ,减少了变形的大程 度集中引起微观裂纹的危险 ,这样就使材料在断 裂前能承受更多的塑性变形 ,达到提高材料塑性 的目的回火时 ,碳化物 颗粒均匀地分布在铁素体基体上 。 2. 3 热处理工艺对材料力学性能的影响

对高温淬火 ,分别由低温到高温回火的 8 个 试样进行热处理 ,其硬度和力学性能测试结果如 图 6~7所示 。

观察图 6~7可以发现 ,经过回火后 ,材料强 度曲线和硬度曲线变化趋势一致 ,这说明该种材 料的强度和硬度有着良好的对应关系 ,中温以后 随着强度的降低延伸率略有升高 ,而断面收缩率 变化不大 。在温度为中温范围回火时 ,该钢的硬 度和强度有所提高 ,冲击韧性显著降低 ,出现明显 的中温回火脆性倾向 。这是因为在该温度范围回 火时 ,板条间和晶界上析出高弥散度的 Cr、Fe碳 化物 ,晶界上碳化物的析出大大降低了钢的韧性 , 使钢的硬度反常提高 ,导致该钢在此时出现较明 显的回火脆性倾向 [ 6 - 7 ] 。在随后的回火过程中 , 当回火温度升高时 ,由于马氏体和残余奥氏体都 是不稳定状态组织 ,马氏体会析出合金碳化物成

低碳马氏体和碳化物 [ 8 ] 。随着碳化物的析出 ,合 金的强度 、硬度下降 ,塑性 、韧性提高 。

中图分类号 : TG142. 71 文献标志码 : B 文章编号 : 1008 - 0716 (2009) 01 - 0042 - 04

Effect of Hea t Trea tm en t on M icrostructure and Property of Cr17 + N iM arten sitic Sta in less Steel

热处理工艺对NiCrMoV钢性能的影响

热处理工艺对NiCrMoV钢性能的影响赵欣中国金属学会 北京 100081摘要:热处理工艺主要影响材料的力学性能,如硬度、抗拉强度、冲击吸收能量、韧脆转变温度(FATT)和疲劳寿命。

超高强度低合金马氏体钢具有极好的淬透性、合适的延展性、高强度、高疲劳强度和抗蠕变性,在汽车工业中的应用正在增加。

这种钢在高强度级别韧性差,为了避免脆性断裂,需要对加工方法做一些适当的改变。

以NiCrMoV钢为例,对水淬过程中冷却强度的影响和快速冷却速率可能范围进行了研究。

为了达到韧性和疲劳寿命的最佳配合,同时研究了回火温度对材料的影响。

关键词:热处理工艺;NiCrMoV钢;汽车;性能1 先进高强钢的最新进展汽车的减重成为减少CO2排放和降低燃油消耗的关键手段,电动汽车和氢能源汽车更加要求车身减重。

为了满足汽车工业在提高安全性、燃油经济性、耐用性和舒适性等方面的要求,钢铁企业开发了不同的钢材并应用在车身结构上,目前更加先进的汽车用钢正在加紧研发中。

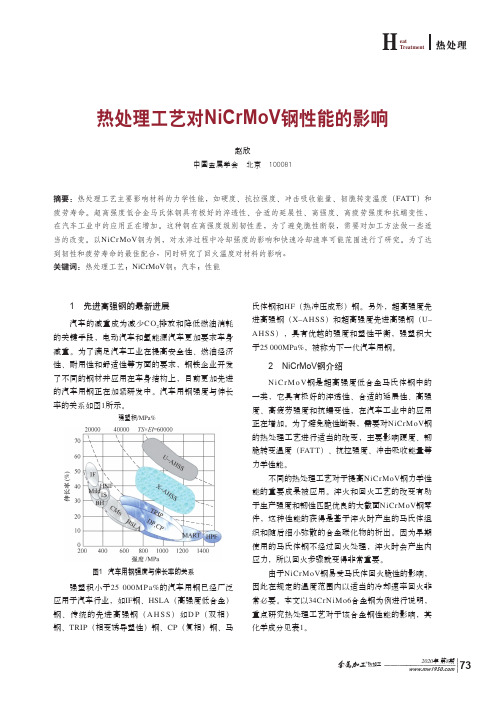

汽车用钢强度与伸长率的关系如图1所示。

图1 汽车用钢强度与伸长率的关系强塑积小于25 000MPa%的汽车用钢已经广泛应用于汽车行业,如IF钢、HSLA(高强度低合金)钢、传统的先进高强钢(A H S S)如D P(双相)钢、TRIP(相变诱导塑性)钢、CP(复相)钢、马氏体钢和HF(热冲压成形)钢。

另外,超高强度先进高强钢(X–AHSS)和超高强度先进高强钢(U–AHSS),具有优越的强度和塑性平衡,强塑积大于25 000MPa%,被称为下一代汽车用钢。

2 NiCrMoV钢介绍N i C r M o V钢是超高强度低合金马氏体钢中的一类,它具有极好的淬透性、合适的延展性、高强度、高疲劳强度和抗蠕变性,在汽车工业中的应用正在增加。

为了避免脆性断裂,需要对NiCrMoV钢的热处理工艺进行适当的改变,主要影响硬度、韧脆转变温度(FATT)、抗拉强度、冲击吸收能量等力学性能。

不同的热处理工艺对于提高NiCrMoV钢力学性能的重要成果被应用。

热处理对铸造件的应用及效果分析

热处理对铸造件的应用及效果分析热处理在金属材料加工中起着重要的作用,尤其对于铸造件来说,它能够改善材料的力学性能和耐磨性。

本文将对热处理在铸造件中的应用以及其效果进行详细分析。

一、热处理在铸造件中的应用热处理在铸造件中的应用十分广泛,主要包括以下方面:1. 退火处理:退火处理是一种常见的热处理方法,它通过加热材料到适当的温度并保持一段时间,然后缓慢冷却,以降低材料的硬度和提高可加工性。

在铸造件中,退火处理可使组织均匀化、消除应力和晶界堆积缺陷,提高材料的强度和韧性。

2. 预热处理:预热处理是指在进行其他热处理之前,将材料加热到适当的温度并保持一段时间。

在铸造件中,预热处理主要用于消除冷宫、调整结构和提高后续热处理的效果。

它能够改善材料的强度和韧性,并减少裂纹和变形的产生。

3. 淬火处理:淬火处理是指快速冷却材料,以增加材料的硬度和耐磨性。

在铸造件中,淬火处理常用于提高零件的硬度和耐磨性,减少磨损和变形。

淬火处理的效果主要取决于冷却介质的选择和冷却速率的控制。

4. 回火处理:回火处理是指将淬火后的材料进行再加热,并保持一段时间后缓慢冷却。

在铸造件中,回火处理主要用于降低材料的脆性和应力,提高材料的韧性和可塑性。

它能够使材料保持合适的硬度和强度,同时减少冲击和断裂的风险。

二、热处理对铸造件的效果分析热处理对铸造件的效果主要体现在以下几个方面:1. 改善材料的力学性能:通过热处理,可以改变材料的组织结构,使其细化并均匀化,从而提高材料的强度、韧性和抗疲劳性。

2. 提高材料的耐磨性:在热处理过程中,通过控制冷却速率和选择合适的淬火介质,可以使铸造件表面形成高硬度的表层,提高材料的耐磨性和抗磨损性。

3. 降低材料的脆性:在铸造件热处理过程中,通过回火等热处理方法可以消除材料内部的应力和缺陷,降低材料的脆性,提高材料的韧性和韧化指数。

4. 减少材料的变形和裂纹:通过合理地控制热处理参数,可有效减少铸造件的变形和裂纹,提高零件的尺寸稳定性和表面质量。

热处理工艺对金属材料的耐磨性和耐蚀性的改善

热处理工艺对金属材料的耐磨性和耐蚀性的改善热处理工艺是一种通过控制金属材料的温度和时间,从而改变其组织结构和性能的方法。

在金属材料的应用中,耐磨性和耐蚀性是两个重要的性能指标。

热处理工艺可以有效地改善金属材料的耐磨性和耐蚀性,提高其在各种工作环境下的使用寿命和性能。

首先,耐磨性是指金属材料在摩擦和磨损条件下不易受到表面破坏的能力。

金属材料的耐磨性取决于其组织结构和硬度等因素。

通过热处理工艺加工,可以改变金属材料的晶粒结构,提高其硬度和强度,从而提高耐磨性。

例如,通过淬火热处理,金属材料的组织结构可以变得均匀细小,晶界清晰,从而提高其硬度和抗磨损能力。

此外,通过淬火时的快速冷却和回火处理,可以在金属材料中形成均匀的残余应力和强化相,提高其抗疲劳和抗裂纹扩展能力,进一步增加耐磨性。

其次,耐蚀性是指金属材料在各种腐蚀介质下能够保持其表面和性能的能力。

金属材料的耐蚀性主要取决于其化学成分和表面保护膜等因素。

通过热处理工艺可以改变金属材料的化学成分和表面状态,从而提高其耐蚀性。

例如,通过淬火热处理,可以增加金属材料中的合金元素含量和析出相的形成,增加材料的耐蚀能力。

同时,通过热处理过程中的气体保护,可以减少金属材料与氧气的接触,减少氧化反应,从而提高耐蚀性。

此外,通过表面覆盖涂层或浸渍处理,可以形成一层保护膜,提高金属材料的抗腐蚀能力。

总之,热处理工艺可以通过改变金属材料的组织结构和化学成分,提高其耐磨性和耐蚀性。

对于提高金属材料的耐磨性,可以通过控制热处理工艺参数,使其组织结构细化和均匀化,提高硬度和抗磨损能力。

对于提高金属材料的耐蚀性,可以通过调整热处理工艺条件和采用表面保护措施,形成保护膜和增加合金元素含量,提高其耐蚀能力。

热处理工艺的改善对金属材料的耐磨性和耐蚀性提供了有效的方法,有利于金属材料在各种工作环境下的应用和延长使用寿命。

热处理工艺对金属材料的耐磨性和耐蚀性的改善是通过改变材料的组织结构和化学成分来实现的。

热处理对金属材料的高温抗氢脆性能的影响

热处理对金属材料的高温抗氢脆性能的影响热处理是通过调整金属材料的组织和力学性能来改变其性质的一种常用方法。

在高温环境下,金属材料容易受到氢的侵入而引起氢脆现象,降低其材料性能和使用寿命。

热处理可以通过改善金属材料的晶粒结构和强化相的分布来提高其高温抗氢脆性能。

本文将从以下几个方面介绍热处理对金属材料的高温抗氢脆性能的影响。

一、晶粒尺寸的控制在热处理过程中,通过控制加热温度、保温时间和冷却速率等参数,可以改变金属材料的晶粒尺寸。

细小的晶粒可以提高金属材料的高温强度和韧性,减少氢在晶界上的固溶现象,从而增加金属材料的高温抗氢脆性能。

二、相转变的调控金属材料的热处理过程中,会发生相转变,如固溶体相变、析出相的形成等。

通过精确控制热处理参数,可以使金属材料产生新的相,从而改变其结构和性能。

这些新相的形成可以增强金属材料的高温强度和硬度,并阻碍氢的扩散和固溶现象,提高金属材料的高温抗氢脆性能。

三、残余应力的消除在热处理过程中,由于加热和冷却不均匀等原因,金属材料会产生残余应力。

这些残余应力会导致金属材料的晶界和位错等缺陷形成,从而降低其高温抗氢脆性能。

通过适当的热处理工艺,可以消除或减小金属材料的残余应力,提高其高温抗氢脆性能。

四、固溶度的调控金属材料在高温下与氢发生固溶,形成固溶氢。

这些固溶氢会导致金属材料的脆性增加,降低其高温性能。

通过热处理工艺调控金属材料中的固溶度,可以降低固溶氢的含量,提高金属材料的高温抗氢脆性能。

综上所述,热处理对金属材料的高温抗氢脆性能有着显著的影响。

通过控制晶粒尺寸、调控相转变、消除残余应力和调控固溶度等方法,可以有效提高金属材料的高温抗氢脆性能,延长其使用寿命。

研究和应用热处理技术,对于提高金属材料的高温抗氢脆性能,推动工程材料的发展具有重要意义。

热处理工艺对航天零部件材料的高温强度和耐磨损性的改善

热处理工艺对航天零部件材料的高温强度和耐磨损性的改善热处理工艺是指通过加热和冷却控制零部件的组织和性能,以达到改善材料高温强度和耐磨损性的目的。

对于航天零部件来说,高温强度和耐磨损性是非常关键的性能要求,因为在太空环境中,这些零部件需要承受极端的温度和摩擦力,以确保航天器的正常运行和安全。

首先,热处理工艺可以通过固溶处理来改善航天零部件材料的高温强度。

固溶处理是指将合金材料加热到固溶温度,使其形成一个单一的固溶相,然后通过快速冷却来保持固溶相的结构。

这种处理方式可以消除材料中的晶间相和析出相,从而提高材料的塑性和延展性。

对于航天零部件来说,高温强度是非常重要的,因为在高温环境中,材料容易出现蠕变和疲劳破坏。

通过固溶处理,可以增加材料的固溶度,提高材料的抗蠕变和抗疲劳性能。

其次,热处理工艺还可以通过热处理来改善航天零部件材料的耐磨损性。

热处理是指将材料加热到一定的温度,使其发生相变或形成新的相,并且通过控制冷却速度来控制相的形成和组织的转变。

例如,通过淬火处理可以使材料发生马氏体相变,从而提高材料的硬度和耐磨损性。

对于航天零部件来说,耐磨损性是非常重要的,因为在太空环境中,零部件需要长时间地承受摩擦力和磨损,例如发动机喷口涡轮叶片和舵机轴承。

通过热处理,可以增加材料表面的硬度,并提高其抗摩擦和抗磨损性能。

此外,热处理工艺还可以通过淬火和回火来改善航天零部件材料的高温强度和耐磨损性。

淬火是将材料加热到一定的温度,然后快速冷却,以使材料迅速形成马氏体相,从而提高材料的硬度和强度。

回火是将淬火材料加热到一定的温度,然后保温一段时间后冷却,以降低材料的硬度和脆性,并提高其塑性和延展性。

通过淬火回火处理,可以改善航天零部件材料的高温强度和耐磨损性,以适应太空环境的极端要求。

总之,热处理工艺是提高航天零部件材料高温强度和耐磨损性的重要方法。

通过固溶处理、热处理、淬火回火等热处理方式,可以改善材料的组织和性能,提高材料的高温强度和耐磨损性。

热处理工艺对航天零件材料的高温强度和耐磨性的提升

热处理工艺对航天零件材料的高温强度和耐磨性的提升热处理工艺是指通过一系列的加热和冷却过程,对材料进行结构调整,从而提高材料的性能和性能稳定性。

在航天领域,材料的高温强度和耐磨性是非常重要的性能指标,因为航天零件常常会处于极端的高温和高速摩擦环境下工作,因此需要经受严苛的考验。

热处理工艺对航天零件材料的高温强度的提升大多通过调整晶粒结构和相组成来实现。

首先,通过加热材料,使其达到特定的温度,然后控制冷却速度,使晶粒尺寸得到精细化。

这个过程可以消除材料内部的缺陷和应力,进而提高材料的高温强度和耐久性。

热处理工艺对航天材料高温强度的提升有利于减少材料在高温环境下的变形和破坏,从而提高航天零件的可靠性和使用寿命。

接下来,热处理工艺还可以通过调整相组成来提高材料的高温强度。

航天材料中常用的合金元素,如钨、钼、铬等,具有较高的熔点和良好的抗氧化性能,可以有效提高材料在高温下的稳定性和强度。

热处理工艺可以通过精确控制合金元素的含量和分布,使其与基体材料形成稳定的相,提高材料的高温强度和耐久性。

同时,热处理还可以通过调控相变温度和相转变速率,控制相组成的变化,防止相析出和相分解,提高材料的高温稳定性。

除了高温强度,热处理工艺对航天零件材料的耐磨性也有显著的提升效果。

航天零件在工作过程中,常常需要承受高速摩擦和冲击,因此需要具备良好的耐磨性。

热处理工艺可以通过调整材料的晶粒尺寸和晶体方位,提高材料的耐磨性。

较小的晶粒尺寸和良好的晶体方位可以减少材料的内部缺陷和应力集中点,从而提高材料的抗磨损能力。

此外,热处理工艺还可以通过引入耐磨合金和涂层等表面处理技术,形成坚固的保护层,提高材料的耐磨性能。

综上所述,热处理工艺对航天零件材料的高温强度和耐磨性的提升至关重要。

通过调整材料的晶粒结构和相组成,热处理工艺可以提高航天材料的高温强度和稳定性,减少变形和破坏。

同时,热处理工艺还可以通过控制晶粒尺寸和晶体方位,提高材料的耐磨性能,增加零件的使用寿命。

热处理对硬质合金_球铁复合材料组织和硬度的影响

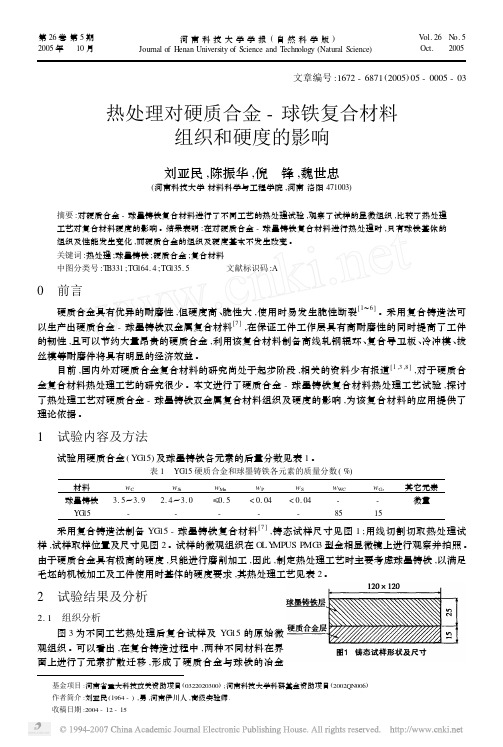

第26卷第5期2005年 10月河南科技大学学报(自然科学版)Journal of Henan University of Science and T echnology (Natural Science )V ol.26N o.5Oct.2005基金项目:河南省重大科技攻关资助项目(0322020300);河南科技大学科研基金资助项目(2002QN006)作者简介:刘亚民(1964-),男,河南伊川人,高级实验师.收稿日期:2004-12-15文章编号:1672-6871(2005)05-0005-03热处理对硬质合金-球铁复合材料组织和硬度的影响刘亚民,陈振华,倪 锋,魏世忠(河南科技大学材料科学与工程学院,河南洛阳471003)摘要:对硬质合金-球墨铸铁复合材料进行了不同工艺的热处理试验,观察了试样的显微组织,比较了热处理工艺对复合材料硬度的影响。

结果表明:在对硬质合金-球墨铸铁复合材料进行热处理时,只有球铁基体的组织及性能发生变化,而硬质合金的组织及硬度基本不发生改变。

关键词:热处理;球墨铸铁;硬质合金;复合材料中图分类号:T B331;TG 164.4;TG 135.5文献标识码:A0 前言硬质合金具有优异的耐磨性,但硬度高、脆性大,使用时易发生脆性断裂[1~6]。

采用复合铸造法可以生产出硬质合金-球墨铸铁双金属复合材料[7],在保证工件工作层具有高耐磨性的同时提高了工件的韧性,且可以节约大量昂贵的硬质合金,利用该复合材料制备高线轧钢辊环、复合导卫板、冷冲模、拔丝模等耐磨件将具有明显的经济效益。

目前,国内外对硬质合金复合材料的研究尚处于起步阶段,相关的资料少有报道[1,3,8],对于硬质合金复合材料热处理工艺的研究很少。

本文进行了硬质合金-球墨铸铁复合材料热处理工艺试验,探讨了热处理工艺对硬质合金-球墨铸铁双金属复合材料组织及硬度的影响,为该复合材料的应用提供了理论依据。

1 试验内容及方法试验用硬质合金(YG 15)及球墨铸铁各元素的后量分数见表1。

熔铸工艺对DZ417G合金组织性能的影响

熔铸工艺对DZ417G合金组织性能的影响彭志江;张明俊;乐献刚【摘要】为了分析熔铸工艺对DZ417G合金组织性能的影响,通过对DZ417G合金采取常规浇注(1 560℃高温精炼5~7s普通定向凝固)、炉前经不同温度高温熔体过热处理后,以不同的拉晶速率定向凝固等7种不同工艺方案对其化学成分、组织及力学性能进行了研究.结果表明:合金经1 600~1 620℃高温熔体过热处理后,以6.0 ~ 7.0 mm/min不同的拉晶速率定向凝固,碳化物、硼化物明显变小,在晶内、晶界上呈弥散状态分布;晶界上的低熔点(γ+γ')共晶组织有所减少甚至消失,晶内γ'强化相进一步弥散、方形化,柱状晶生长状态、枝晶间咬合好,从而能获得良好的力学性能.【期刊名称】《材料科学与工艺》【年(卷),期】2013(021)004【总页数】7页(P50-56)【关键词】熔铸工艺;过热处理;DZ417G合金;组织;性能【作者】彭志江;张明俊;乐献刚【作者单位】中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳110043;中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳110043;中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳110043【正文语种】中文【中图分类】TG132DZ417G是一种密度较低的定向凝固镍基铸造高温合金,其中温强度高、蠕变性能好、塑性较高、组织稳定而且价格低廉.适用于制作980℃以下工作的长寿命燃气涡轮转子和导向叶片及其他高温用零件.合金中γ'强化相体积分数65% ~67%及C质量分数0.11% ~0.20%、强化元素Al、Ti质量分数之和8.9% ~10.4%都较高,同时合金中含有较多的碳化物、硼化物[1-8].因此定向凝固工艺措施不当(如拉晶速率过低或过高)时,所获得的柱状晶不完整、元素偏析,难以获得最佳的综合性能.因此采取合理的工艺措施最大限度地挖掘合金的潜能尤为重要.本文研究的目的在于,通过工艺试验结果对比,优选出合理的定向凝固工艺,用于指导定向涡轮工作叶片实际生产.1 试验试验用DZ417G合金的化学成分(质量分数)为:0.19%C、9.10%Cr、10.35%Co、3.07%Mo、5.56%Al、4.50%Ti、0.78%V、0.0165%B、Ni(余),在德国产VIM-IC5DS/SC型(ALD)25 kg三室真空感应炉内重熔,使用M08型坩埚浇注,以不同的抽拉速率定向凝固成直径Φ16 mm规格的毛坯试棒,毛坯试棒进行1 220℃/4 h/AC(固溶)+980℃/16 h/AC(时效)完全热处理.热处理后的试棒经加工、精磨成直径Φ5 mm的拉伸、持久试样.室温拉伸在ZDM5型试验机上进行,高温瞬时在WJ-10B型试验机上进行,试验温度900℃;持久性能在RCL-3型试验机上进行,试验温度760、980℃,施加应力分别为725、216 MPa.从同炉的试棒上切取金相试样观察金相组织;TEM样品在PhilipsLEM420型分析电镜上进行观察和分析,金相试样经磨平抛光腐蚀后在S360型扫描电镜上进行观察,金相及SEM试样的腐蚀液为:体积分数40%HCl+体积分数20%C2H5OH+体积分数1.5 gCuSO4+体积分数40%H2O.DZ417G合金定向叶片研制初期采用常规浇注工艺方法,叶片的柱状晶不完整、力学性能波动较大,为此设计了7种不同的浇注工艺方案,见表1.其中,7#方案常规浇注是指将DZ417G合金在1 560℃高温精炼5~7 s后按表1执行.表1 对DZ417G合金采取的浇注工艺方案2 结果2.1 不同浇注工艺对DZ417G合金性能的影响不同的浇注工艺对DZ417G合金室温(20℃)拉伸性能的影响见图1.不同的浇注工艺对DZ417G合金900℃高温瞬时性能的影响见图2.不同的浇注工艺对DZ417G合金760℃/725 MPa、980℃/216 MPa中、高温持久寿命的影响见图3、图4.综上所述,经高温熔体过热处理后,与常规浇注工艺相比,拉晶速率相同时,合金力学性能均有不同程度的提高;由2#、4#、5#、6#方案可以看出,在相同的拉晶速率下,经1 600℃以上熔体过热处理后浇注,合金持久寿命显著提高;由1#、2#、3#方案可以看出,经相同温度(1 600℃)熔体过热处理后浇注,以不同拉晶速率拉晶,合金力学性能变化不大.图1 DZ417G合金室温拉伸性能图2 DZ417G合金900℃高温瞬时性能图3 中温760℃/725 MPa持久寿命柱状图2.2 高温熔体过热处理对DZ417G合金化学成分的影响高温熔体过热处理对DZ417G合金化学成分的影响见表2.图4 高温980℃/216 MPa持久寿命柱状图合金经不同温度的熔体过热处理后,与未经熔体处理的合金相比,主元素含量均在指标值范围内波动;而S含量略有下降,P含量变化不大,这对减少合金的夹渣、纵向热裂缺陷及持久性能有利[9-11].表2 高温熔体过热处理前后DZ417G合金化学成分(质量分数/%)2.3 不同浇注工艺对DZ417G合金组织的影响不同浇注工艺对DZ417G合金枝晶、碳化物及共晶等显微组织的影响见图5和图6.图5 不同浇注工艺对DZ417G合金枝晶形貌的影响由图5可以清晰地看出,DZ417G合金常规浇注的枝晶粗大,由于二次枝晶轴粗大,晶粒亦较粗大;合金经1 600℃熔体过热处理后虽然与常规浇注合金的温度、拉晶速率相等,但所获得的一次枝晶、二次枝晶都很细小,晶粒亦随之细小的多,从而证实了合金的室温拉伸、900℃高温瞬时力学性能较高.图6 不同浇注工艺对DZ417G合金碳化物、共晶组织的影响由图6可见,常规浇注、拉晶的合金其碳化物、硼化物较多且粗大,呈板条状富集在晶内、晶界上,并存有一定数量的(γ+γ')共晶组织;而经1 600℃熔体过热处理后的合金,碳化物、硼化物明显变小,在晶内、晶界上呈弥散状态分布,晶界上(γ+γ')共晶组织有所减少甚至消失的趋势.合金经高温熔体过热处理前后γ'强化相形态的变化见图7.图7 熔体处理前、后合金γ'相的形貌可见,DZ417G合金经1 600℃熔体过热处理3 min后浇注拉晶,其γ'强化相更加细小、形貌更加方整.2.4 断口分析图8、图9分别为DZ417G合金经高温熔体处理后的室温拉伸、高温瞬时断口形貌.由图8、图9可见,室温、900℃的高温瞬时断口均呈现明显的韧性断裂,裂纹起源于试样内部,扩展区有明显的小台阶,台阶形貌源于两个开裂区之间的韧性撕裂,剪切区为拉长的网状浅韧窝.图10、图11为合金经熔体处理后中温与高温持久断口形貌.由图10、图11可见,合金经高温熔体过热处理后,其760℃/725 MPa中温持久与980℃/216 MPa高温持久断口形貌类似:裂纹萌生在碳化物与基体的界面上,以微裂纹聚合形式向周围扩展,裂纹快速扩展区出现撕裂,形成剪切形貌,图中表现有大量的韧窝和撕裂岭,由此说明合金具有较好的塑性表现.图8 合金经高温熔体处理后的室温拉伸断口形貌图9 合金经高温熔体处理后900℃的高温瞬时断口形貌3 讨论与分析所谓“高温熔体过热处理”就是将合金熔体加热到高于合金液相线温度200~400℃的临界温度下保温,然后冷却到合金浇注温度再开始凝固.上述7种工艺试验方案的对比结果表明,DZ417G合金经1 600℃高温熔体过热处理之后,综合力学性能有不同程度的提高,表明1 600℃对该合金是一个临界温度,临界温度取决于合金的化学成分与相成分,在临界温度附近合金熔体的性质会发生突变,从而影响合金的凝固组织和力学性能.图10 合金760℃/725 MPa中温持久断口形貌图11 合金980℃/216 MPa高温持久断口形貌镍基铸造合金中碳化物非常稳定.已有实验证实,加热时在液相线以上仍存在未熔化的残余碳化物微粒.熔体过热温度越高,成分越均匀,结晶过冷度越大,因而(γ+MC)共晶组织越细小,MC碳化物在基体中的分布也就越均匀,晶界碳化物、共晶组织均趋于减少,枝晶组织亦呈现细化的趋势,从而影响合金的凝固过程,改变合金的凝固组织.随着合金熔化过程的进行,熔体将有一个特殊的变化过程.随着温度的进一步提高,达到合金的临界温度时,Ni3Al型微组合物和多元团蔟结构(碳化物)均遭到破坏,熔体结构和成分变得更加均匀,直到成为完全无序结构,合金熔体将处于一种均匀状态,从而影响合金的凝固过程和凝固组织,改变合金的宏观性能.有研究表明[12],结晶过冷度随着熔体处理温度的升高呈增大趋势.熔体升高到一定温度时,熔体中碳化物原子团簇的尺寸减小,使熔体更加均匀,导致了结晶过冷度的急剧增加,而这些细小的碳化物可以作为异质形核的质点,结晶过程中,有利于枝晶和晶粒的细化.同时,由于熔体结构和成分变得更加均匀,因液固相间遗传性的影响,从而导致了合金组织中显微偏析程度也在减轻[12].枝晶偏析的原因在于凝固相内元素扩散速度较低,以及在结晶前沿前的液体中有各种元素的集结,而在固相内这些元素的含量低于液相内.凝固后的枝晶轴富集了高熔点合金的元素,而在枝晶间区内低熔点的元素浓度较高.可见,偏析既是热力学环境的结果,又是动力学因素的结果.顾林喻等人[13]的研究认为凝固过程中的偏析取决于元素的有效分配系数和凝固后的扩散均匀化作用,均匀化作用由扩散距离和扩散时间共同决定.高温合金经熔体过热处理后,因熔体的结构更加均匀,凝固时结晶前沿的温度梯度进一步加大,其对Co、Al和Ni的偏析影响很小,而对Ti、Nb、Cr、Mo和W偏析则有一定的影响.由图5、图6可见,DZ417G合金经高温熔体过热处理后,其熔体的结构、凝固组织及力学性能均发生了较大的变化,熔体变得更加均匀,有序度降低,共晶组织趋于萎缩,枝晶组织由粗变细.γ'相是过饱和γ固溶体发生扩散型相变的产物,需要一定的孕育期,在孕育期内过饱和γ固溶体中形成贫溶质元素区和富溶质元素区,为γ'从固溶体中析出创造条件;合金组织因熔体过热温度的提高而变的均匀,枝晶偏析减小,固态相变中各元素的扩散距离增加,必然导致在过饱和γ固溶体中贫溶质元素区和富溶质元素区形成困难,使得γ'相的形成温度降低,过冷度ΔT增加.γ'相的临界形核功式中,ΔGv、ΔGs分别表示析出单位体积的γ'相所引起的化学自由焓及应变能的变化,ργ→γ'为γ→γ'单位相界面自由能.过冷度ΔT与ΔGv成正比,ΔT增加也导致ΔGv增加[14].因而,随着熔体过热温度的增加,γ'沉淀的形核率增加,再加上可供γ'生长的时间因过冷度ΔT的增加而缩短,因此,γ'沉淀的尺寸随着过热温度的增加而减小,外观上表现为形状规整,分布弥散,见图3.有研究资料表明[15],DZ417G合金在抽拉速率为7.0 mm/min时,合金柱状晶生长状态良好,一、二次枝晶臂间距细小,二次枝晶生长发达而连续,枝晶间咬合好,γ'和(γ+ γ')共晶尺寸较小,合金元素偏析程度有所减轻,合金的组织状态最佳,宏观上表现为良好的综合力学性能.可见,根据本试验结果及结合实际生产条件,将抽拉速率控制在6.0~7.0mm/min,应该是一个合理的范围.4 结论1)工艺试验结果表明,DZ417G合金经高温熔体过热处理后,其熔体的结构、凝固组织及力学性能均发生了较大的变化,熔体变得更加均匀,有序度降低,共晶组织趋于萎缩,枝晶组织由粗变细,成分偏析减小,晶内γ'强化相形貌更规则,分布更弥散,碳化物的大小、分布状态趋于细小和均匀,此为合金力学性能明显提高的主要原因.2)DZ417G合金经1 600~1 620℃高温熔体过热处理3~5 min、拉晶速率6.0~7.0 mm/min的工艺,柱状晶生长状态、枝晶间咬合好,能获得良好的力学性能.建议涡轮工作叶片定向凝固参考此工艺.参考文献:[1]桂中楼,吴昌新,孙传棋,等.航空用优质高温合金锭制造技术的研究[J].材料工程,2002(3):20-23.GUI Zhong-lou,WU Chang-xin,SUN Chuan-qi,et al.Research on manufacture technology of superalloy ingots with premium quality[J].Journal of Materials Engineering,2002(3):20-23. [2]REN Wei-li,ZHANG Tao,REN Zhong-ming,et al.A dramatic increase in dendrite number for directionally solidified superalloy DZ417G with a strong static magnetic field[J].Materials Letters,2009,63:382-385.[3]LI Xu,REN Zhong-ming,WANG Jun.Influence of a weak static magnetic field on the primary dendrite arm spacing of a directionally solidified Ni- based superalloy[J].Materials Letters,2012,67:205-209. [4]CAO G H,YAO P P,FU C.Microstructure and oxidation behavior of Al and Hf co-deposition coatings on nickel-based superalloys[J].Surface & Coatings Technology,2013,224:57-61.[5]ZHANG Ru-lin,CHEN Li-na,LI Chong-he,et al.Influence of spiral crystal selector on crystal orientation of single crystal superalloy[J].Trans Nonferrous Met Soc China,2012,22:1092-1095.[6]殷风仕,管恒荣,孙晓峰,等.铸态镍基高温合金M963的液态结构和熔体处理[J].金属学报,2005,41(11):1190-1194.YIN Feng-shi,GUAN Heng-rong,SUN Xiao-feng,et al.Liquid structure and melt treatment of M963 cast Ni base superalloy[J].Acta Metallurgica Sinica,2005,41(11):1190-1194.[7]郭建亭.一种性能优异的低成本定向凝固镍基高温合金 DZ417G[J].金属学报,2002,38(11):1163-1174.GUO Jian-ting.A directionally solidified nickel-base superalloy DZ417G with excellent properties and low cost[J].Acta Metallurgica Sinica,2002,38(11):1163-1174.[8]陈超,玄伟东,任忠鸣,等.不同拉速对变截面DZ417G高温合金定向凝固组织的影响[J].上海金属,2011,33(5):45-48.CHEN Chao,XUAN Wei-dong,REN Zhong-ming,et al.Effect of drawing speeds on microstructure of directional solidified DZ417G Super alloy with variable cross section[J].Shanghai Metals,2011,33(5):45-48.[9]任维丽,张涛,任忠鸣,等.纵向强静磁场对定向凝固DZ417G合金枝晶形态和数目的影响[J].上海金属,2009,31(3):10-15.REN Wei-li,ZHANG Tao,REN Zhong-ming,et al.Influence of a longitudinal strong static magnetic field on the dendrite morphology and quantities for directionally solidified DZ417g superalloy[J].Shanghai Metals,2009,31(3):10-15.[10]ZHANG Tao,REN Wei-li,DONG Jian-wen,et al.Effect of high magnetic field on the primary dendrite arm spacing and segregation of directionally solidified superalloy DZ417G[J].Journal of Alloys and Compounds,2009,487:612-617.[11]玄伟东,任忠鸣,李传军,等.纵向磁场对不同尺寸定向凝固高温合金DZ417G的组织的影响[J].金属学报,2012,48(5):629-635.XUAN Wei-dong,REN Zhong-ming,LI Chuan-jun,et al.Effect of longitudinal magneticfield on the microstructure of directionally solidified superalloy DA417G with different sizes[J].Acta Metallurgica Sinica,2012,48(5):629-635. [12]王震,李金国,赵乃仁,等.熔体处理温度对镍基单晶合金熔体结构和凝固组织的影响[J].金属学报,2002,38(9):920-924.WANG Zhen,LI Jin-guo,ZHAO Nai-ren,et al.Effect of the melt treatment temperature on the melt structure and microstructure of a nickel based singale crystal superalloy [J].Acta Metallurgica Sinica,2002,38(9):920-924.[13]顾林喻,刘忠元,史正兴.高梯度快速定向凝固下DZ22高温合金的显微偏析[J].中国有色金属学报,1996,6(2):110-113.GU Lin-yu,LIU Zhong-yuan,SHI Zheng-xing.Microsegregation of DZ22 superalloy under unidirectional solidification with high temperature gradient and rapid growth rate [J].The Chinese Journal of Nonferrous Metals,1996,6(2):110-113. [14]肖纪美.合金相与相变[M].北京:冶金工业出版社,1987:66-69.[15]冯广召,沈军,邹敏佳,等.抽拉速度对高温合金DZ125定向凝固中缩松的影响[J].铸造,2009,58(5):427-430.FENG Guang-zhao,SHEN Jun,ZOU Min-jia,et al.Influence of withdrawal rate on the micro-porosity of super-alloy DZ125 in directional solidification[J].Foundry,2009,58(5):427-430.。

热处理制度对T10钢组织和硬度影响实验

热处理制度对T10钢组织和硬度的影响实验一、实验目的1.论述 T10钢球化退火和780℃淬火后的组织和硬度。

2.探索了改变原始组织和热处理工艺(淬火温度)对其的影响。

二、概述T10钢是一种最常用的工模具钢,热处理后要求有高的硬度 59—65HRC、强度、耐磨性及适当的韧性等;T10钢ACm为800℃,通常采用球化退火、Ac1+(30~50)℃淬火及170℃~200℃回火的传统热处理工艺。

通常认为这可使钢获得具有最佳配合的强度和韧性。

一些工厂的生产实践表明,T10钢制冷变形模具使用寿命较低,易出现壁裂、崩刃和折断等,以致过早报废。

为此,我们探索改进T10钢的热处理工艺。

三、实验步骤二实验过程1.试验方法试验用T10钢的成分见表1。

选用粒状珠光体及片状珠光体两种原始组织,前者试样仅用780℃传统工艺淬火,而后者试样则用740、780、840、900℃四种淬火温度,随后进行机械性能检测试验。

表1 T10钢的化学成分2.试样的热处理2.1预备热处理2.2.1正火T10钢的ACm 为800℃,正火温度约为ACm+30~50℃,故取840℃。

用下列经验公式计算加热时间:TaKD公式中T——加热时间,min;a——加热时间系数,min/mm,(碳钢取0.8~1.2 min·mm-1); K——装炉修正系数;D——工件有效厚度,mm。

正火工艺参数见表2,工艺曲线见图1。

表2 正火工艺参数时间t/min图1 正火工艺曲线正火后组织图见图2图2 正火后组织(×400) 2.1.2球化退火T10钢锻坯经10kw 箱式电炉等温球化退火,在770 ℃保温2 h ,再冷到680℃,保温4小时,出炉空冷。

机械加工后的机械性能、淬透性及金相试样,一部分按传统工艺热处理,以作对比。

球化退火工艺参数见表2。

球化退火工艺曲线见图3。

时间t/min770℃温度T/℃ 680℃图3球化退火工艺曲线球化退火后组织如图4所示图4 等温球化退火后组织(×400)2.2最终热处理所有试样在箱式炉内进行最后热处理,等温球化退火试样淬火加热780℃,正火试样淬火加热分别为740、780、840、900℃保温,用水淬火,200℃回火,然后磨加工到规定尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ab s t r a c t : A f t e r D CMV F O X we l d i n g r o d w i t h l o w c a r b o n a n d l o w a l l o y c o mp o s i t i o n wa s u s e d f o r b u i l d - u p we l d i n g o f G1 7 C r Mo V5 - 1 0 ma t e r i l ,d a i f f e r e n t p o s t w e l d h e a t t r e a t me n t p r o c e s s e s h a v e b e e n a d o p t e d,a n d t h e h rd a n e s s a n d mi c r o s t r u c t u r e o f t h e b a s e me t l a a n d d e p o s i t e d me t l a h a v e b e e n a n ly a z e d a n d c o mp re a d .T h e r e s u l t s s h o w t h a t a f t e r p o s t

a f t e r p o s t w e l d o i l q u e n c h i n g a t 9 5 0 ℃ a n d r e n e w e d q u e n c h i n g a n d t e mp e i r n g h e a t t r e a t me n t a t 7 0 0  ̄ C .t h e h rd a n e s s o f b a s e me t l a me e t t h e s  ̄n d rd a r e q u i r e me n t ,a n d t h e h rd a n e s s o f d e p o s i t e d me t l a i s l o we r t h a n t h e s t nd a a r d r e q u i r e me n t .

Ke y wo r d s: G1 7C r Mo V5 - 1 0;c a s t i n g ;p o s t we l d s t r e s s r e l i e f ;p o s t we l d q u e n c h i n g nd a t e mp e i r n g

NO. 1

《 大型铸锻件》

HEAV Y C AS nNG AND F O RGI NG

J a n u a r y 2 01 7

热 处 理 方 式 对 G1 7 C r Mo V 5 — 1 0材 料 铸 件 熔 敷 金 属 硬 度及 组 织 的 影 响

刘 显有 肖章 玉 李 川 马 正 强

( 二重集 团( 德阳 ) 重型装备股份有 限公 司 , 四川 6 1 8 0 1 3 ) 摘要 : 采用低碳低合金成分 的 F O X D C M V焊条对 G1 7 C r Mo V 5 - 1 0材料进行堆焊后 , 选 择不同的焊后热处 理 方式 , 分析和讨论母材 与熔 敷金 属的硬度 、 组织 变化及对 比。结果表 明 , 焊后进行 6 9 0 消应 后 , 母 材及熔敷金 属硬度满足标准要求 , 熔敷金属区硬度略低于母材 ; 焊后经 过 9 5 0  ̄ C 油 淬 +7 0 0  ̄ C重新调质 热处理 , 母材硬 度满 足标准要求 , 而熔敷金 属硬度则低于标准要求 。 关键词 : G 1 7 c r M0 V 5 . 1 0 ; 铸件 ; 焊后消应 ; 焊后 调质

中圈分类号 : T G 1 5 6 文献标志码 : B

Ef f e c t o f He a t Tr e a t me n t o n Ha r d n e s s a n d Mi c r o s t r u c t u r e o f t h e De p o s i t e d Me t a l o f t h e Ca s t i n g wi t h G1 7 Cr Mo V5 . 1 0 Ma t e r i a l

we l d s t r e s s r e l i e f a t 6 9 0℃ ,t h e h rd a n e s s o f t h e b a s e me t l a a n d d e p o s i t e d me t l a me e t t h e s t a n d rd a r e q u i r e me n t ,5 - 1 0 材料在 5 3 5~ 5 7 0 o C 高温和 9 0 个 大气压 下具 有 良好 的 热 强性 , 是 制造 大 容 量 汽 轮机 高压 部 分铸 件 的 主 要 钢种 , 目前广 泛 应 用 于

见表 1 。焊接前将其 表面打磨 , 清 除表面的油污 及铁锈 , 并 将其 预热 到 2 5 0  ̄ C, 焊 条 电 弧焊 采 用 牌 号为 F O X D C MV 的 5 . 0 m m焊 条, 焊 条 成 分 见 表1 , 焊条经 3 5 0  ̄ C 烘 干, 保温 2 h , 使用过程放置 焊条保温筒内。 1 . 1 . 2 焊接 工艺 采 用焊 条 电弧 焊方 法 , 在基 体 上 堆 焊 厚 度 为 3 0 m m, 堆焊工艺参数按照表 2要求 , 层 间温度控 制在  ̄ <3 5 0 o C。