装配不良记录表Word模板

合集下载

不合格品记录表

领入数

实用数

损耗数

退还数

偏差

装小盒

装瓶

贴标签

装说明书

装中盒

贴封口签

装合格证

装外箱

本批包装总数

本批并箱批号及数量

物料

衡

算

外包收率=

实际包装总数

×100%=

×100%=

领用数量

收得率范围:98.5~100%

结论:

检查人

留样数

取样数

备注

班长:工艺员:

物料退库单

退料部门

日期

年月日

物料名称

规格

数量

退库原因

备注

□符合

□不符合

□符合

□不符合

9

卫生洁具清洁,按定置放置

□符合

□不符合

□符合

□不符合

10

其它

结论

清场人

工艺员

质监员

内包清场记录

年月日

清场前产品名称

规格

批号

清场内容及要求

工艺员检查情况

质监员检查情况

备注

1

设备及部件内外清洁,无异物,模具清洁

□符合

□不符合

□符合

□不符合

2

无废弃物,无前批遗留物

□符合

□不符合

容器具

清洁、整齐、无异物、无脱落物。

洁具

整齐、干净,按定置要求放置。

物料

按定置位置摆放整齐、清洁、无尘,有状态标志。

标志

门外、设备、容器具上卫生标志符合要求。

结论

班长

质监员

在产物品标签

工序:年月日

品名

规格

批号

物料状态

数量

操作者

实用数

损耗数

退还数

偏差

装小盒

装瓶

贴标签

装说明书

装中盒

贴封口签

装合格证

装外箱

本批包装总数

本批并箱批号及数量

物料

衡

算

外包收率=

实际包装总数

×100%=

×100%=

领用数量

收得率范围:98.5~100%

结论:

检查人

留样数

取样数

备注

班长:工艺员:

物料退库单

退料部门

日期

年月日

物料名称

规格

数量

退库原因

备注

□符合

□不符合

□符合

□不符合

9

卫生洁具清洁,按定置放置

□符合

□不符合

□符合

□不符合

10

其它

结论

清场人

工艺员

质监员

内包清场记录

年月日

清场前产品名称

规格

批号

清场内容及要求

工艺员检查情况

质监员检查情况

备注

1

设备及部件内外清洁,无异物,模具清洁

□符合

□不符合

□符合

□不符合

2

无废弃物,无前批遗留物

□符合

□不符合

容器具

清洁、整齐、无异物、无脱落物。

洁具

整齐、干净,按定置要求放置。

物料

按定置位置摆放整齐、清洁、无尘,有状态标志。

标志

门外、设备、容器具上卫生标志符合要求。

结论

班长

质监员

在产物品标签

工序:年月日

品名

规格

批号

物料状态

数量

操作者

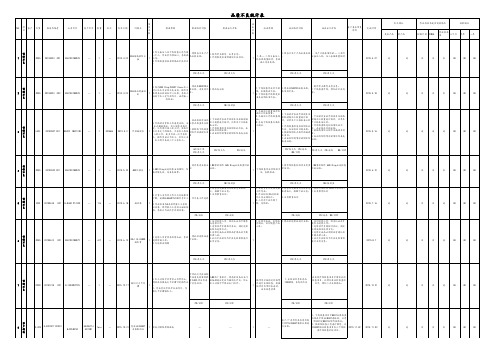

品质不良统计表

在本线外观检查项目中增加此项 检查项目,并增加至分析检查项

目中,增加二次全检确认。

2015.12.21

是

PD/田军

PD/田军

PD/田军

PD/田军

客

8

户 抱

S-CUV S-CUV1511101001

BJ92LBP34

44306T7J H011M1

1pcs

--

2015.10.31

变速箱端BOOT 未装配到位

流出。

PD/冉大杰

ME/张传星 PD/冉大杰

2015.12.27

是

是

1、对厂内P32R库存EPT小

Band夹紧位置进行全检,并

客

12

户 抱

P32R P32R160304001 EBJ100MBG35A

39100 4BA1E

1PCS

XE2FY11C3 052

2016/3/4

BOOT装配位置 不良

1

1、制程中拉力过大导致BOOT装配 位置不良

2、流出对策--a.出货时要求备货 员分件号逐项备货,并且备货完

成后要再次确认。(12/4许小

2015.12.4

2015.12.08

龙) b.对备货人员再次进行备货

是

是

流程培训。(12/4许小龙)

SP/许小龙

SP/许小龙

SP/许小龙

SP/许小龙

制

10

程 不

良

1、制作刀具补正方法OPL对全员培训

S-CUV 20151220001

1

出货员换装时零件识别错误导致标 签贴反

对客户端出货标签 互换后使用;

现出货对照主要为零件条码/厂内件号 /客户件号核对,后续增加零件条码/ 厂内件号/客户件号/实物照片对照 表,防止下次再发。

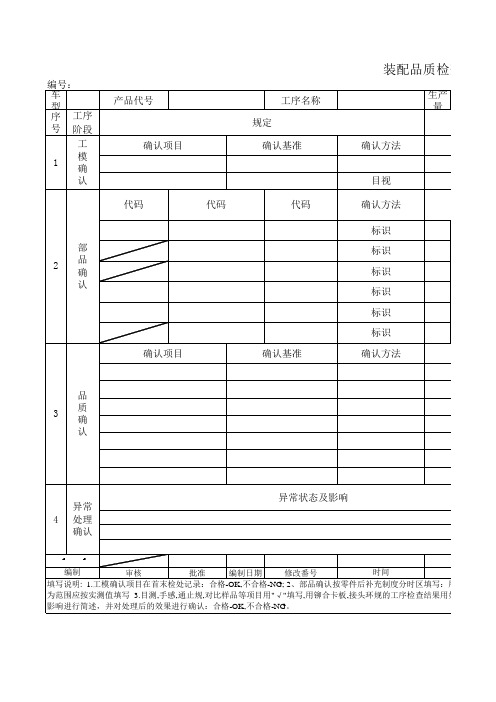

装配检查记录表

配品质检查记录表

制线批号

计划日

生产日

审核

记录 首检 末检 作业者 支援者

首检

作业者

支援者

首检

末检

作业者

支援者

处理方法

上报

自主改善

处理结果

确认者Biblioteka 时间 始/末1111

1

11

1

修改内容 修改 审核 批准 用"√或×"表示 ;2、用游标卡尺、钢直尺、卷尺、千分尺等确认的项目如有公差要求应记录偏差,如规定 序检查结果用如下表示:合格品-OK,不合格品-NG;4.对比检查的目测项目只需作出确认;5、异常正理项目中要对异常及

装配品质检查记录表

编号: 车型 序号 工序 阶段 工 模 确 认 产品代号 规定 确认项目 确认基准 确认方法 工序名称

生产量

1

目视 代码 代码 代码 确认方法 标识

2

部 品 确 认

标识 标识 标识 标识 标识 确认项目 确认基准 确认方法

3

品 质 确 认

4

异常 处理 确认 1

异常状态及影响

1

编制 时间 审核 批准 编制日期 修改番号 填写说明: 1.工模确认项目在首末检处记录:合格-OK,不合格-NG; 2、部品确认按零件后补充制度分时区填写:用 为范围应按实测值填写 3.目测,手感,通止规,对比样品等项目用"√"填写,用铆合卡板,接头环规的工序检查结果用如下表示 影响进行简述,并对处理后的效果进行确认:合格-OK,不合格-NG。

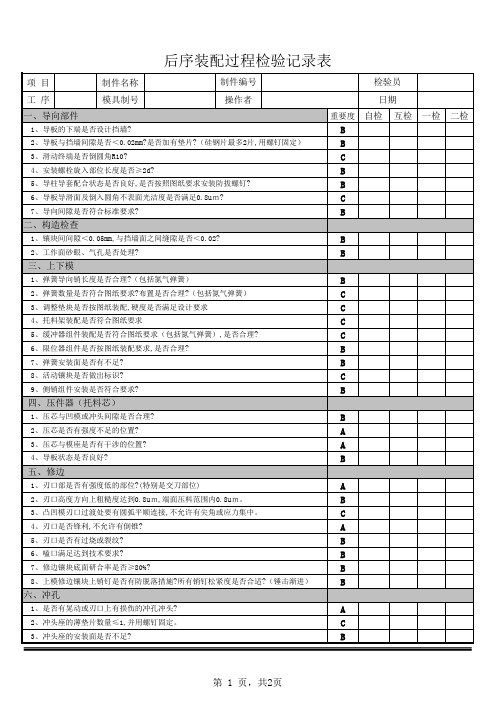

09-装配过程检验记录表

5、刃口是否有过烧或裂纹?

6、嗑口Байду номын сангаас足达到技术要求?

7、修边镶块底面研合率是否≥80%?

8、上模修边镶块上销钉是否有防脱落措施?所有销钉松紧度是否合适?(锤击渐进)

六、冲孔

1、是否有晃动或刃口上有损伤的冲孔冲头?

2、冲头座的薄垫片数量≤1,并用螺钉固定。

3、冲头座的安装面是否不足?

检验员

重要度 B B C B B C B

3、调整垫块是否按图纸装配,硬度是否满足设计要求

4、托料架装配是否符合图纸要求

5、缓冲器组件装配是否符合图纸要求(包括氮气弹簧),是否合理?

6、限位器组件是否按图纸装配要求,是否合理?

7、弹簧安装面是否有不足?

8、活动镶块是否做出标识?

9、侧销组件安装是否符合要求?

四、压件器(托料芯)

1、压芯与凹模或冲头间隙是否合理?

异常记录:

重要度 C C A B C B B

自检

互检

一检

二检

B B A B C C B B

A C B B B B B

C A B B B C C C C C

检测项 合格项 合格率

一检

二检

注:合格 ○; 不合格×;少此项 /

无检验员签字不准私自周转,违者重罚,接收者受连带责任

第 2 页,共2页

2、压芯是否有强度不足的位置?

3、压芯与模座是否有干涉的位置?

4、导板状态是否良好?

五、修边

1、刃口部是否有强度低的部位?(特别是交刀部位)

2、刃口高度方向上粗糙度达到0.8um,端面压料范围内0.8um。

3、凸凹模刃口过渡处要有圆弧平顺连接,不允许有尖角或应力集中。

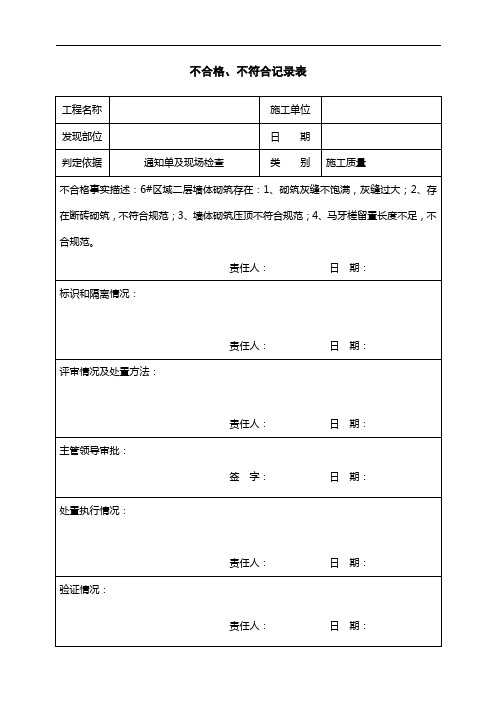

不合格、不符合记录表

不合格、不符合记录表

工程名称

施工单位

发现部位

日 期

判定依据

通知单及现场检查

类 别

施工质量

不合格事实描述:6#区域二层墙体砌筑存在:1、砌筑灰缝不饱满,灰缝过大;2、存在断砖砌筑,不符合规范;3、墙体砌筑压顶不符合规范;4、马牙槎留置长度不足,不合规范。

责任人: 日 期:

标识和隔离情况:

责任人: 日 期:

评审情况及处置方法:

责任人: 日 期:

主管领导审批:

签 字: 日 期:

处置执行情况:

责任人: 日 期:

验证情况:

责任人: 日 Biblioteka :不合格、不符合记录表工程名称

施工单位

发现部位

日 期

判定依据

通知单及现场检查

类 别

施工质量

不合格事实描述:6#区域二层墙体砌筑存在:1、砌筑灰缝不饱满,灰缝过大;2、存在断砖砌筑,不符合规范;3、墙体砌筑压顶不符合规范;4、马牙槎留置长度不足,不合规范。

责任人: 日 期:

标识和隔离情况:

责任人: 日 期:

评审情况及处置方法:

责任人: 日 期:

主管领导审批:

签 字: 日 期:

处置执行情况:

责任人: 日 期:

验证情况:

责任人: 日 期:

责任人: 日 期:

标识和隔离情况:

责任人: 日 期:

评审情况及处置方法:

责任人: 日 期:

主管领导审批:

签 字: 日 期:

处置执行情况:

责任人: 日 期:

验证情况:

责任人: 日 期:

不合格、不符合记录表

工程名称

施工单位

发现部位

日 期

工程名称

施工单位

发现部位

日 期

判定依据

通知单及现场检查

类 别

施工质量

不合格事实描述:6#区域二层墙体砌筑存在:1、砌筑灰缝不饱满,灰缝过大;2、存在断砖砌筑,不符合规范;3、墙体砌筑压顶不符合规范;4、马牙槎留置长度不足,不合规范。

责任人: 日 期:

标识和隔离情况:

责任人: 日 期:

评审情况及处置方法:

责任人: 日 期:

主管领导审批:

签 字: 日 期:

处置执行情况:

责任人: 日 期:

验证情况:

责任人: 日 Biblioteka :不合格、不符合记录表工程名称

施工单位

发现部位

日 期

判定依据

通知单及现场检查

类 别

施工质量

不合格事实描述:6#区域二层墙体砌筑存在:1、砌筑灰缝不饱满,灰缝过大;2、存在断砖砌筑,不符合规范;3、墙体砌筑压顶不符合规范;4、马牙槎留置长度不足,不合规范。

责任人: 日 期:

标识和隔离情况:

责任人: 日 期:

评审情况及处置方法:

责任人: 日 期:

主管领导审批:

签 字: 日 期:

处置执行情况:

责任人: 日 期:

验证情况:

责任人: 日 期:

责任人: 日 期:

标识和隔离情况:

责任人: 日 期:

评审情况及处置方法:

责任人: 日 期:

主管领导审批:

签 字: 日 期:

处置执行情况:

责任人: 日 期:

验证情况:

责任人: 日 期:

不合格、不符合记录表

工程名称

施工单位

发现部位

日 期