聚乙烯载体着色母料物性指标

MSDS 分析:聚乙烯 PE

MSDS 分析:聚乙烯 PE1. 产品描述聚乙烯(Polyethylene,简称PE)是一种热塑性塑料,由乙烯(ethylene)单体聚合而成。

它具有良好的物理性能、化学稳定性和低毒性,被广泛应用于各个领域。

2. 主要成分聚乙烯主要由乙烯单体通过聚合反应形成,其化学式为(C2H4)n,其中n表示乙烯单体的聚合重复次数。

3. 物理性质- 外观:聚乙烯呈无色或白色固体,常见为颗粒状或块状。

- 熔点:聚乙烯的熔点一般在100°C左右,可根据具体类型和添加剂的不同而有所变化。

- 密度:聚乙烯的密度通常在0.910-0.940 g/cm³之间,也可根据不同类型和添加剂而有所变化。

- 分子量:聚乙烯的分子量可以从几千到几百万不等,不同分子量的聚乙烯在性能上有所差异。

4. 化学性质- 耐酸碱性:聚乙烯对酸和碱有较好的耐受性,但对一些强酸、强碱和氧化剂可能会有一定的腐蚀性。

- 可溶性:聚乙烯在一般有机溶剂中不溶,但在一些特定溶剂中(如烷烃)可以溶解。

- 燃烧性:聚乙烯具有良好的燃烧性,能够燃烧释放出大量热量和有毒气体。

- 稳定性:聚乙烯具有较好的化学稳定性,在正常条件下不易分解或变质。

5. 安全注意事项- 聚乙烯一般不会对人体造成急性中毒,但长期接触可能对皮肤和眼睛有一定刺激性。

- 在加工和使用聚乙烯时,应注意避免高温和明火,以防止燃烧和产生有害气体。

- 聚乙烯废弃物应正确处理,避免对环境造成污染。

以上为对聚乙烯(PE)的简要MSDS分析,仅供参考。

如需更详细信息,请参阅具体产品的MSDS表格或咨询相关专业人士。

色母检验规则

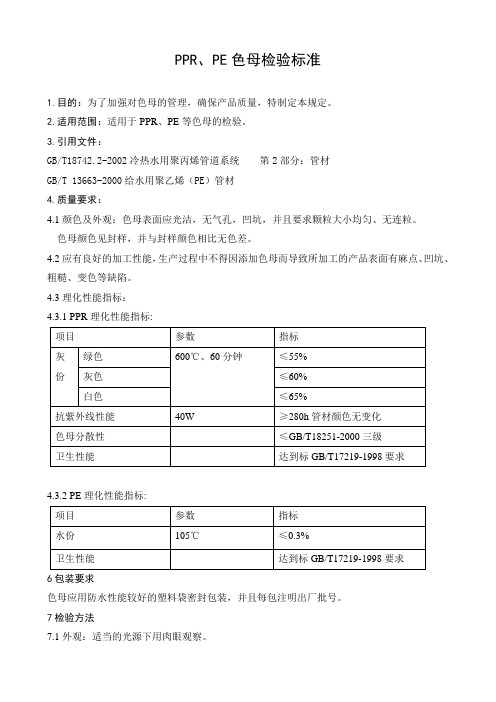

PPR、PE色母检验标准1.目的:为了加强对色母的管理,确保产品质量,特制定本规定。

2.适用范围:适用于PPR、PE等色母的检验。

3.引用文件:GB/T18742.2-2002冷热水用聚丙烯管道系统第2部分:管材GB/T 13663-2000给水用聚乙烯(PE)管材4.质量要求:4.1颜色及外观:色母表面应光洁,无气孔,凹坑,并且要求颗粒大小均匀、无连粒。

色母颜色见封样,并与封样颜色相比无色差。

4.2应有良好的加工性能,生产过程中不得因添加色母而导致所加工的产品表面有麻点、凹坑、粗糙、变色等缺陷。

4.3理化性能指标:4.3.1 PPR理化性能指标:4.3.2 PE理化性能指标:6包装要求色母应用防水性能较好的塑料袋密封包装,并且每包注明出厂批号。

7检验方法7.1外观:适当的光源下用肉眼观察。

7.2色差:取适量的色母按2%比例造粒,并注塑成管件或挤出成管材后与样品进行比对,检查颜色偏差情况。

7.3抗紫外线性能:紫外灯的瓦数要求截取外径D≤32mm管材200 mm一段平放在紫外灯正下方,灯管与管材上表面距离为90mm,检测时要求每天8:30与16:30时定时观察管材的颜色变化情况,并记录。

7.4 卫生性能按GB/T17219-1998 要求截取外径D≤32mm六段,每段长度为一米,每段管材一端用管帽焊住,检验内容至少包括以下项目:7.5灰份用经过干燥的坩埚称10克左右色母粒放入马福炉内在600℃的温度下进行煅烧60分钟,然后取出冷却后称量,根据公式计算C=(m2-m)/ (m1-m)*100%C—灰份含量,单位% 。

m1—坩埚和样品的质量,单位g。

` m2—冷却后坩埚和样品的质量,单位g。

m—空坩埚的质量,单位g。

7.6水份用40*25mm称量瓶将5克左右的色母放入烘箱中在105℃下热烘60分钟后,测试前后的重量变化值,计算母粒中的水份含量。

根据公式计算C=(m1- m2)/ (m1-m)*100%C—水份含量,单位% 。

色母粒配方设计必须遵守的五大载体选择原则

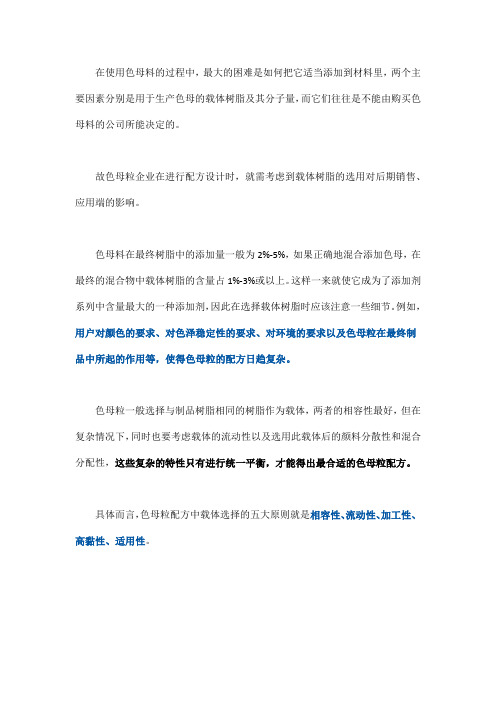

在使用色母料的过程中,最大的困难是如何把它适当添加到材料里,两个主要因素分别是用于生产色母的载体树脂及其分子量,而它们往往是不能由购买色母料的公司所能决定的。

故色母粒企业在进行配方设计时,就需考虑到载体树脂的选用对后期销售、应用端的影响。

色母料在最终树脂中的添加量一般为2%-5%,如果正确地混合添加色母,在最终的混合物中载体树脂的含量占1%-3%或以上。

这样一来就使它成为了添加剂系列中含量最大的一种添加剂,因此在选择载体树脂时应该注意一些细节。

例如,用户对颜色的要求、对色泽稳定性的要求、对环境的要求以及色母粒在最终制品中所起的作用等,使得色母粒的配方日趋复杂。

色母粒一般选择与制品树脂相同的树脂作为载体,两者的相容性最好,但在复杂情况下,同时也要考虑载体的流动性以及选用此载体后的颜料分散性和混合分配性,这些复杂的特性只有进行统一平衡,才能得出最合适的色母粒配方。

具体而言,色母粒配方中载体选择的五大原则就是相容性、流动性、加工性、高黏性、适用性。

相容性所谓相容性是指两种物质彼此相互容纳的能力,按照相似相容原则,色母粒载体树脂与被着色树脂结构相同或相似。

其相容性好。

常规情况下色母粒载体树脂与制品的基体树脂应选择相同类型的聚合物,目的是保证载体树脂与基体树脂具有良好的化学相容性。

例如ABS色母载体可选用AS树脂,PBT可用作PET色母粒的载体。

但如果相同类型树脂之间亦不相容,就会影响着色产品质量,如聚乙烯和聚丙烯虽同属烯烃类,选用聚乙烯为载体的色母用在注塑、吹膜等产品没有问题,但将聚乙烯载体色母用于聚丙烯纺丝会影响可纺性、用于高亮度注塑产品,会在产品上有流痕,也说明了聚乙烯与聚丙烯虽同为烯烃树脂、但两树脂的相容性不是很好。

哪怕是使用聚乙烯蜡为载体的万能色母粒,在面对工程塑料时也不免有所缺陷,表面容易出现“起皮”的现象。

故万能母粒现有的市场规模远远达不到预期的目标。

流动性所谓流动性就是色母载体树脂自身的流动性要好,载体熔体流动速率要高于被着色树脂,如使用与需要着色的塑料相同的聚合物作载体,其分子量应低于着色的塑料(即载体的熔体流动速率大于需着色的塑料的熔体流动速率)。

全密度聚乙烯生产装置主要物料物性参数

全密度聚乙烯生产装置主要物料物性参数1.1导热姆“A”(DowtherlnA)联苯一C6H5C6H5 26.6%苯醚一C6H5OC6H5 73.5%沸点:257℃比重(H2O=1):1.06(在 25℃时)蒸汽密度(空气=1):5.4挥发度(体积%):约 100熔点:12℃蒸汽压(KPa):0.5mmHg(在70℃时)在水中溶解度(重量%):13.8PPm在15.5℃时)外观性和气味:透明、草黄色液体,使用后颜色迅速变深。

具有独特辛辣刺激气味,可检测量小于0.0lPPm。

闪点(试验方法):124℃(C、O、C)自然温度:621℃在空气中燃烧极限(体积%)(在260℃时)下限:0.5 上限:6.2灭火介质:水雾、CO2泡沫,干粉化学药剂。

对DTA蒸发器不能用消防水。

温度剧烈变化会损坏设备.1.2乙烯(Ethylene)分子式:C2H4沸点:-103.9℃熔点:-169.4℃比重(H2O=l):0.57(-104℃时)蒸汽压:4000KPa(1.5℃时)蒸汽密度(空气=l):0.97在水中溶解度(重量%):<O.1%(0℃时)挥发度(体积%):100%表观性和气味:无色气体,略有香味。

闪点:-136℃自然温度:450℃在空中的燃烧极限(V%):下限:36 上限:2.75灭火介质:小火可以用CO2或干粉灭火,但这样产生了可以再次点燃的可爆炸的混合物。

专用的灭火方法:关闭气流,让乙烯气体继续燃烧。

在气源关闭后,直到气体全部燃烧完前都要用水雾对人和暴露的设备进行冷却保护。

1.3环己烷(CYCLOHXANE)分子式:C6H12沸点:80.7℃熔点:6.6℃比重(H2O=l):0.7791(20/4℃时)蒸汽压:103.7mm(26.4℃时)蒸汽密度(空气=l):2.90在水中溶解度(重量%):不溶挥发度(体积%):100%表观性和气味:常有轻度的香、辛辣气味的无色液体。

在300PPm时可以测到气味。

稍有点刺激。

(完整版)聚乙烯性能汇总

(完整版)聚⼄烯性能汇总聚丙烯(polypropylene)是由丙烯单体经聚合作⽤⽽部分结晶的聚合物,英⽂缩写为PP。

其聚合⽅法有4种,即溶液法、溶剂淤浆法、液相本体法和⽓相法。

由于聚合⽅法的不同,所得到的聚丙烯树脂性能有差异。

据资料,聚丙烯最主要的两个性能是熔体质量流动速率和⽴体等规度。

1.熔体流动速率(MFR)——热塑性材料在⼀定的温度和压⼒下,熔体每10min通过标准⼝模的质量,单位为g/10min.塑料熔体流动速率(MFR),以前⼜称为熔体流动指数(MFI)和熔融指数(MI)。

⼀般说来,我们在聚丙烯加⼯的时候,以MFR 来表⽰它的流动性能,熔融指数是与聚合物的分⼦量相对应的,与聚合物的相对分⼦质量成反⽐⽽与粘度成反⽐。

MFR的测量⼀般由⼀台挤出式塑度仪完成。

其具体的操作⽅法参考GB/T 3682-2000,可以在⽅法A或者B中任选⼀种,选择⽅法B时,熔体的密度值为0.7386g/cm3。

试验条件为M(温度:230℃,负荷:2.16kg)或P(温度:230℃,负荷:5.0kg),试验前,应⽤氮⽓吹扫料筒5s-10s,氮⽓压⼒为0.05MPa。

2.⽴体规整度(等规度)——等规度(tacticity)指的是有规异构体(tacticity polymer)占有全部⾼分⼦的百分数。

在缩聚反应中,⼤分⼦结构中甲基基团的⽴体位置基本以等规体、⽆规体、间规体三种结构形式存在,其中,间规体的数量甚微,可以忽略,⽽等规度即是描述有规异构所占⽐例的物理量。

这样,聚丙烯的性质主要取决于等规结构分⼦在均聚物中的百分数。

由于⽆规异构体的溶解度较强,故此聚丙烯分⼦可以被萃取,所以,其等规度我们可以⽤萃取法来测得。

3.分⼦量及分⼦量分布——化学式中各原⼦的相对原⼦质量的总和,就是相对分⼦质量(Relative molecular mass),⽽分⼦量分布则是⽤分⼦量分布系数来表⽰的,分⼦量分布表⽰聚合物的相对分⼦质量在其平均值周围扩展的程度。

聚乙烯的参数

聚乙烯的参数聚乙烯(Polyethylene)是一种常见的塑料材料,其性能参数对于塑料工程师和设计师来说至关重要。

聚乙烯的参数包括密度、熔体流动率、硬度、拉伸强度等,这些参数直接影响着聚乙烯在工业生产和应用中的性能和特性。

首先,聚乙烯的密度是其最基本的参数之一。

密度是指单位体积内所包含的质量,通常以克/立方厘米(g/cm3)表示。

聚乙烯的密度通常在0.91g/cm3到0.97g/cm3之间,不同类型的聚乙烯由于分子结构和聚合度的不同,其密度也会有所差异。

密度的大小不仅会影响聚乙烯材料的硬度和强度,还会直接影响其熔化温度和耐化学性能。

其次,熔体流动率是描述聚乙烯流动性能的重要参数。

熔体流动率是指在一定温度下,通过标准模具孔的熔体从模具中流出的速度,通常以单位质量的熔体在一定时间内流出的体积来表示。

熔体流动率越大,说明聚乙烯的流动性能越好,适用于需要注塑成型或挤出成型的应用领域。

而熔体流动率较小则适用于要求稳定结构的应用场景。

硬度是衡量聚乙烯材料抗压缩和耐划痕性能的重要参数之一。

通常采用洛氏硬度等级(Shore)来表示,硬度值越高表明聚乙烯材料越难被划伤和压缩变形,适用于一些对抗压能力要求较高的应用中。

此外,拉伸强度是描述聚乙烯材料在受力作用下抵抗破裂、拉伸或变形的能力。

拉伸强度的大小取决于聚乙烯分子链的长度、分子结构以及加工工艺等因素。

拉伸强度高的聚乙烯材料适用于对强度要求高的结构件制造领域,如汽车零部件、工业容器等。

总的来说,聚乙烯的参数涵盖了密度、熔体流动率、硬度、拉伸强度等多个方面,这些参数共同决定了聚乙烯材料的性能和应用范围。

在不同的工程项目中,根据具体的需求和要求选择合适参数的聚乙烯材料是非常重要的,只有充分了解和掌握聚乙烯的参数,才能更好地利用这种常见的塑料材料。

1。

聚乙烯电缆料产品技术指标.

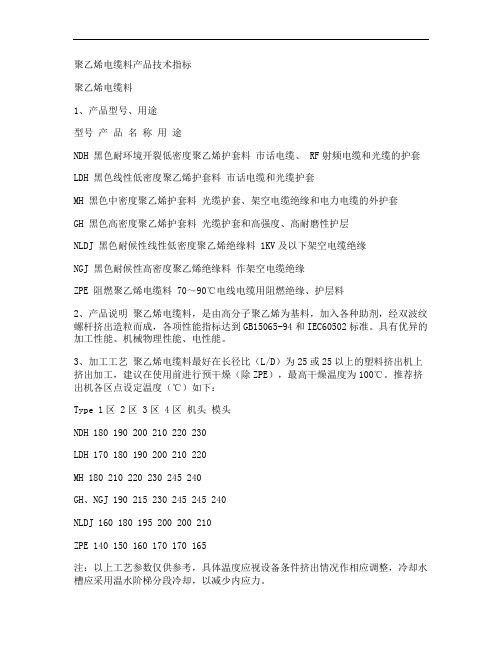

聚乙烯电缆料产品技术指标聚乙烯电缆料1、产品型号、用途型号产品名称用途NDH 黑色耐环境开裂低密度聚乙烯护套料市话电缆、 RF射频电缆和光缆的护套LDH 黑色线性低密度聚乙烯护套料市话电缆和光缆护套MH 黑色中密度聚乙烯护套料光缆护套、架空电缆绝缘和电力电缆的外护套GH 黑色高密度聚乙烯护套料光缆护套和高强度、高耐磨性护层NLDJ 黑色耐候性线性低密度聚乙烯绝缘料 1KV及以下架空电缆绝缘NGJ 黑色耐候性高密度聚乙烯绝缘料作架空电缆绝缘ZPE 阻燃聚乙烯电缆料 70~90℃电线电缆用阻燃绝缘、护层料2、产品说明聚乙烯电缆料,是由高分子聚乙烯为基料,加入各种助剂,经双波纹螺杆挤出造粒而成,各项性能指标达到GB15065-94和IEC60502标准。

具有优异的加工性能、机械物理性能、电性能。

3、加工工艺聚乙烯电缆料最好在长径比(L/D)为25或25以上的塑料挤出机上挤出加工,建议在使用前进行预干燥(除ZPE),最高干燥温度为100℃。

推荐挤出机各区点设定温度(℃)如下:Type 1区 2区 3区 4区机头模头NDH 180 190 200 210 220 230LDH 170 180 190 200 210 220MH 180 210 220 230 245 240GH、NGJ 190 215 230 245 245 240NLDJ 160 180 195 200 200 210ZPE 140 150 160 170 170 165注:以上工艺参数仅供参考,具体温度应视设备条件挤出情况作相应调整,冷却水槽应采用温水阶梯分段冷却,以减少内应力。

4、性能试验项目单位 NDH GH LDH MH标准值典型值标准值典型值标准值典型值标准值典型值20℃体积电阻率≥Ω﹒m 1.0×10 14 1.1×10 15 1.0×10 14 8.0×10 14 1.0×10 14 8×10 14 1.0×10 14 3.6×10 14介电强度≥ MV/m 25 37 25 35 25 32 25 35介电常数≤ 2.80 2.36 2.75 2.40 2.80 2.35 2.80 2.4介质损耗角正切≤ -- 0.005 0.0006 ----熔体流动速率≤ g/10min 2.0 0.9 0.5 0.3 2.0 1.1 1.0 0.5密度 g/cm 3 0.920-0.949 0.936 0.950-0.978 0.953 0.920-0.945 0.938 0.940-0.950 0.945抗拉强度≥ MPa 13.0 19.0 20.0 23.0 ≥ 14.0 18.0 ≥ 16.0 23.0屈服强度≥ MPa -- 16.0 20.0 ----断裂伸长率≥ % 500 790 650 850 600 700 600 800低温断裂伸长率≥ % -- 175 210 ----低温冲击脆化温度≤℃ -76 通过 -76 通过 -76 通过 -76 通过碳黑分散度≥分 6 7 6 7 6 7 6 7碳黑含量% 2.60±0.25 2.6 2.60±0.25 2.6 2.60±0.25 2.6 2.60±0.25 2.6耐环境应力开裂F 0 ≥ h 96 通过 500 通过 500 通过 200 通过200℃氧化诱导期≥ min 30 通过-- 30 通过 30 通过注:试样按 GB9352热塑性塑料压塑试样制备试验方法制备。

聚乙烯管材炭黑色母

0

18

25

35

40% CB

PE80

PE100

50

60

炭黑粒径,nm

炭黑含量与色母的流动性

MFR,g/10min(190℃ ,5kg)

25

20

15

10

5

0 0

10

20

30

40

炭黑含量,%

炭黑的分散

好的分散

不好的分散

炭黑色母的分散

成熟的配方 合适的设备 正确的工艺

炭黑(CB)的分散 关键在于如何打开聚集体的之间的范德华力。

黑色 黑色,带蓝色条 蓝色

PE 32 PE 40 PE 63 PE 80 黑色

相当于 PE63

黑色

聚乙烯管道的气候老化

运输、存放、施工等 户外条件下,聚乙烯 管材会发生老化降解。

聚乙烯的降解会导致 材料变脆、机械性能 下降、开裂及变色等 等。

炭黑(CB)会显著提高聚乙烯的抗老化性。

聚乙烯管材的炭黑规定

项目 总灰分 硫含量 炭黑粒径 325目残余 甲苯萃取物

指标 <0.50% <0.20% <25 nm <100 ppm <0.03%

测试标准 ASTM D- 1506 CTM 15.71 ASTM D- 3849 ASTM D- 1514 ASTM D-1618

聚乙烯管材色母的应用

•色母与基料的粘度匹配 •挤出机的螺杆结构与长径比 •成型模具的结构设计与精度 •机筒及模具温度的设定 •螺杆的转速及熔体停留时间

熔融共混 高剪切

熔融共混 高剪切

好

聚乙烯管材对炭黑的要求

• 炉法或槽法炭黑 • 纯净,硫含量低 • 优秀的抗紫外性能 • 吸湿性低 • 良好的分散性能

各类聚乙烯的性能特点

各类聚乙烯的性能特点聚乙烯是塑料包装制品使用量最大的一类包装原料,由于它是由石油加工过程中产生的裂介气体中的乙烯为原料聚合而成的,乙烯单体无毒,因而各类聚乙烯原料中,即使含有200~300ppm的乙烯单体,仍旧是无毒的聚合物,可使用于同各种食品及药品直接接触的包装场合。

各类聚乙烯的熔融温度和热分介温度(315℃以上)之间相差较大;熔融流动性较好,因而各类聚乙烯的熔融可加工成型性较好,可以使用塑料成型的挤压、注射、压缩、吹塑等方法来生产各种包装制品。

各类聚乙烯都是非极性聚合物,它们之间有良好的相容性,可以互相间以任何比例组合成共混物,以改善性能。

由于各类聚乙烯的熔融温度都比较低,且有高度的热粘合性,因此,在软塑包装中,常使用聚乙烯作包装的热封材料。

聚乙烯有很多种,通常按工业化出现的年代来分有1939年工业化的第一代聚乙烯,即:高压法聚乙烯(低密度聚乙烯)、1953年工业化的第二代聚乙烯,即:低压法聚乙烯(高密度聚乙烯)、1977年工业化的第三代聚乙烯,即:线性低密度聚乙烯(LLDPE)、1984年工业化的第四代聚乙烯,超低密度聚乙烯(VLDPE),以及1958年工业化的超高分子量聚乙烯(UHMWPE)和20世纪90年代出现的茂金属聚乙烯(MPE)。

严格说来上述聚乙烯在生产过程中,有的添加了少量的4碳或8碳的α烯烃作为共聚单体,但由于α烯烃使用量很少,所以还保持了聚乙烯的不少特性。

(一)低密度聚乙烯(LDPE)(高压聚乙烯)LDPE的特性是:(1)LDPE是密度为0.91~0.925g/cm3的白色蜡状颗粒状固体,无味无嗅无毒;(2)LDPE是典型的结晶型聚合物,结晶度为55%~65%,熔点为105~126℃;(3)LDPE是非极性材料,易带静电,表面能低,因而在印刷、复合前应进行电晕处理,以提高表面能,加工过程中,应注意防静电,避免静电积累影响制品质量或电火花放电,引起火灾;(4)LDPE透明性优良,热封性优良,可广泛用于透明低温冷冻包装制品的生产;(5)LDPE 阻湿性优良,是制作干燥食品或需要良好防潮物品包装的优质原料。

QBT 1648-1992聚乙烯着色母料

56 耐热性

5 . 6 . 1 仪器

a 恒温烘箱; b .两块 5 mm厚的平板。

5 . 6 . 2 试验步骤

取二块试样色板( 见5 . 3 . 3 ) , 将其 中一块放在二块玻璃片中间, 将其放人( 1 8 。 士2 ) 0 C的烘箱中,

2 0 mi n 后取 出, 与未放人烘箱 中的一块试样色板 比较 , 根据 GB 2 5 0 测定变色程度 。 5 . 7 分散性

Q s 1 6 4 8 -9 2

5了 . 1 仪器

a .光学显微镜或放大镜 ; b . 1 0 0 mm X 1 0 0 mm 的框板 。

5 . 7 . 2 试用。

5 . 7 . 3 试验步骤

了 标志、 包装、 运输、 贮存

了 门

小包装件中应有合格证, 写明产品名称、 产品代号、 质量等级、 商标、 标准号、 生产厂名、 厂址、 数量、

标志

生产 日期和检验员代号, 大包装件上注明产品名称、 生产厂名、 厂址、 数量。

7 . 2 包装

小包装用塑料袋或其他密封容器, 大包装用塑料编织袋或其他包装材料。

将试样色板与标准色板分别置于测色仪中, 测出各自 的三刺激值X i , YZ 1 ; X 2 , Y z , Z z , 按G B 7 9 2 1

中公式( ( 9 ) 计算总色差 。 5 . 4 含水量

6 6 3

Q B 1 6 4 8 -9 2

5 . 4 . 1 仪器 a .称量瓶 ; b .恒温烘箱; c 分析天平 感量 。 , 1 m g ;

在样本中任取2 0 0 g , 在自 然光下目 测并用感量为 。 . I g 的天平称量计算连粒量。

5 . 2 着色强度 5 . 2 . 1 标准色板的制备

全密度聚乙烯生产工艺指标

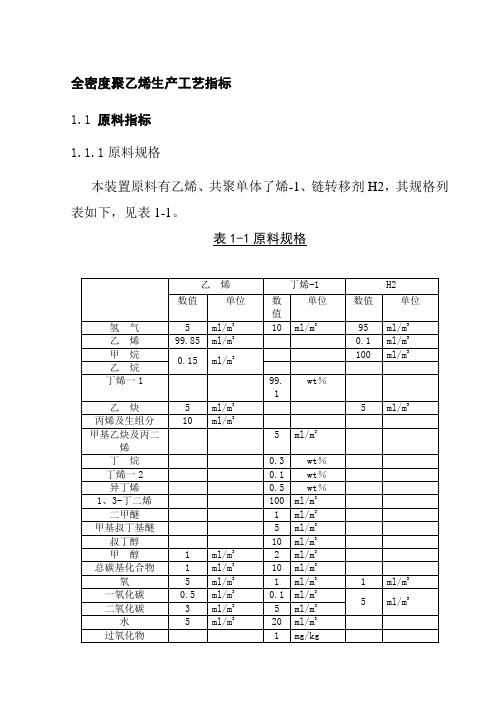

全密度聚乙烯生产工艺指标1.1原料指标1.1.1原料规格本装置原料有乙烯、共聚单体了烯-1、链转移剂H2,其规格列表如下,见表1-1。

表1-1原料规格1.1.2原料性质1.1.1乙烯分子式:CH2CH2物理性质:单位数据分子量 28.0536临界温度℃ 9.4临界压力borA 50.5临界体积m3/kg.mol 0.1311熔点℃ -169.18沸点℃ -103.77闪点℃ -140.15低爆炸极限 ml/m3 2.75~3.1爆炸上限 ml/m3 2.86~36.0自燃温度℃ 450水合作用(在2Xl05pa下)℃ 13(4X106Pa下)℃ 17 焓变化图:见图1-11.1.2H2分子式H2物理性质单位数据分子量 2.016临界温度℃ -239.92临界压力 Pa 1316000临界体积 m3/kg·mol 0.06516熔点℃ -259.14沸点℃ -252.77爆炸极限 ml/m3 4.1~74.2自燃点℃ 580在环已烷溶解性见图1-2在水中溶解性 0℃ 21.0cm3/litre80℃ 8.5cm3/litre 在沸点下的液体密度 g/cm3 0.0709在标准温度下的气体密度 g/cm3 0.0000898在15℃下的比热 kJ/kg 14.31.1.3丁烯-1分子式CH3CH2CHCH2(1)物理性质:单位数据分子量 56.108 临界温度℃ 146.42 临界压力 borA 40.23临界体积 m3/kg·mol 0.2398 熔点℃ -185.35 沸点℃ -6.26闪点℃ -80爆炸极限 ml/m3 1.6~9.65 自燃点℃ 384(2)变量性质:液体蒸汽压:见图1-3液体粘度:见图1-4热焓:见图1-5液态比热:见图1-6液态热传导:见图1-7表面张力:见图1-8蒸气比热:见图1-9蒸汽粘度:见图1-10蒸汽热电导;见图1-11在丁烯-1中水的熔解度:见图1-12超临界压力堆密度与温度关系见图1-13 1.1.3三剂化学品的规格与性质1.1.3.1化学品规格1.1.3.1.1有机溶剂规格见表1-21.1.3.1.2净化器填料规格见表1-31.1.3.1.3聚丁烯规格见表1-41.1.3.1.4吸附器填料规格见表1-51.1.3.1.5导热姆规格见表1-6表1-2有机溶剂规格表1-3净化器填料规格在10%的相对温度约4.5%。

各种聚乙烯蜡的指标及对比

各种聚乙烯蜡的指标及对比000自产聚乙烯蜡(PE蜡PE-WAX型材专用)1.主要特点:具有粘度低,软化点高,硬度好等性能,无毒,热稳定性好,高温挥发性低,对颜料的分散性,既有极优的外部润滑性,又有较强的内部润滑作用,可提高塑料加工的生产效率,在常温下抗湿性能好,耐化学药品能力强,电性能优良,可改善成品的外观。

2.1由于具有十分优异的外部润滑作用和较强的内部润滑作用,与聚乙烯、聚氯乙烯、聚丙烯等树脂相溶性好的特点,2.2可作为其在挤出、压延、注射加工中的润滑剂。

可提高加工效率,防止和克服薄膜、管材、片材粘结,提高成品的平滑度和光泽度,改善成品外观。

3.主要适用范围:可广泛应用于制造色母粒、造粒、塑钢、PVC管材、热熔胶、橡胶、鞋油、皮革光亮剂、电缆绝缘料、地板蜡、塑料型材、油墨、注塑等产品。

4.聚乙烯蜡PE-WAX主要质量指标型号|PE-WAX(型材专用)PE-WAX(PVC塑胶粒专用)PE-WAX(色母专用)PE-WAX熔点℃80℃-90℃95℃-115℃105℃-115℃110℃-120℃硬度MAX3-8MAX3-8MAX3-8MAX3-8密度G/GM3-25℃0.950.950.950.95黏度(CPSS140℃)MILMILMILMIL分子量2000-30002000-35002000-35003000-4500物理特性片状或颗粒片状或颗粒片状或颗粒片状或颗粒进口日本三井(聚乙烯蜡420P指标:分子量:4000密度:930KG/M3熔点:113℃硬度:3黏度:650mPa.s(CP)/140℃低分子量聚乙烯蜡420P低分子量聚乙烯蜡420P是由日本三井石油化学工业株式会社采用聚合工艺法生产的产品,是专用于生产色母、分散颜料等工艺要求的高效分散剂。

420P低分子量聚乙烯蜡,作为优良的分散剂,在生产色母、分散颜料方面具有以下特点:1.有效分子量集中:分子量分布窄、集中,有助于提高分散效果和着色力。

HDPE物性数据表

①原料描述部分规格级别:电缆绝缘料外观颜色:本色用途概述:用于低、中、高速绝缘生产线备注说明:性能:由乙烯、丁烯集合而成的双峰高密度聚乙烯,并含有适量助剂的本色粒料。

因为其分子量呈双峰分布,所以它具有优异的加工性能、很好的力学性能及良好的电性能。

②原料技术数据性能项目试验条件[状态] 测试方法测试数据数据单位基本性能密度/ / 0.941—0。

959 g/cm3熔体流动速率/ / ≤1。

0 g/10min机械性能拉伸强度/ / ≥19。

0 MPa 断裂伸长率/ / ≥400% 耐环境应力开裂性48h / ≤2/10/电气性能介电常数1MHz / ≤2.40/体积电阻率/ / ≥1×1013Ω?m①原料描述部分规格级别:挤出级外观颜色:-—-用途概述:用途:供水管,工业用管子。

备注说明:特性:电子光谱法,高冲击和高强度。

②原料技术数据性能项目试验条件[状态]测试方法测试数据数据单位基本性能熔体流动速率/ ASTM D-1238 0。

12 g/10min 密度/ ASTM D—1505 0.950 g/cm3机械性能屈服拉伸强度/ ASTM D—638 220 Kg/cm2断裂拉伸强度/ ASTM D-638 390 Kg/cm2最终拉伸率/ ASTM D-638 〉500 %挠曲强度/ ASTM D-747 8,500 Kg/cm2洛氏硬度/ ASTM D-785 50 R冲击强度/ ASTM D-256 30 kg?cm/cm 耐环境应力破裂/ ASTM D-1693 〉1,000 F50hr热性能脆化温度/ ASTM D—746 <—80 ℃熔点/ ASTM D-2117 131 ℃维卡软化点/ ASTM D—1525 122 ℃①原料描述部分规格级别:管材级外观颜色:—-—用途概述:农业排灌管、热水管、支架备注说明: 类型:挤塑②原料技术数据性能项目试验条件[状态] 测试方法测试数据数据单位基本性能熔体流动速率/ / 0.15 g/10min 密度/ / 0.954 g/cm3机械性能拉伸强度/ / 18。

聚烯烃色母粒的熔融指数

聚烯烃色母粒的熔融指数曹艳霞;张廷丰;张盛侨【摘要】Melting Index (MI) was one of the key performance index of polyolefin Masterbatch. Five main factors which would affect the performance of polyolefin Masterbateh mainly were analyzed and summarized, including the sorts and content of carrier resin, the sort and content of dispersion agents, the pigments chosen in Masterbateh, the sorts and content of filler and the sorts and contents of lubricant and the other additives.%熔融指数(MI)是聚烯烃色母粒的一个重要性能指标,分析和总结了影响聚烯烃色母粒MI五个主要因素:色母粒载体的种类、载体的MI和载体在色母粒中所占的比例、色母粒中所选用的分散剂的种类和用量;色母粒中选用的颜料、填充料的种类与含量;色母粒中选用的润滑剂和其它添加剂的种类和含量和色母粒中填充料的种类和含量。

【期刊名称】《广州化工》【年(卷),期】2012(040)023【总页数】3页(P130-131,164)【关键词】聚烯烃色母粒;熔融指数(MI);影响因素【作者】曹艳霞;张廷丰;张盛侨【作者单位】广州远华色母厂有限公司,广东广州511356;广州远华色母厂有限公司,广东广州511356;广州远华色母厂有限公司,广东广州511356【正文语种】中文【中图分类】TQ320色母粒着色法是目前聚烯烃塑料及化纤、无纺布着色的方法最常采用的着色方法[1],聚烯烃色母粒主要由颜料、载体、分散剂三部分组成,其性能指标包括表1 所示的项目[2]。

聚乙烯性能汇总

聚丙烯(polypropylene)是由丙烯单体经聚合作用而部分结晶的聚合物,英文缩写为PP。

其聚合方法有4种,即溶液法、溶剂淤浆法、液相本体法和气相法。

由于聚合方法的不同,所得到的聚丙烯树脂性能有差异。

据资料,聚丙烯最主要的两个性能是熔体质量流动速率和立体等规度。

1.熔体流动速率(MFR)——热塑性材料在一定的温度和压力下,熔体每10min通过标准口模的质量,单位为g/10min.塑料熔体流动速率(MFR),以前又称为熔体流动指数(MFI)和熔融指数(MI)。

一般说来,我们在聚丙烯加工的时候,以MFR来表示它的流动性能,熔融指数是与聚合物的分子量相对应的,与聚合物的相对分子质量成反比而与粘度成反比。

MFR的测量一般由一台挤出式塑度仪完成。

其具体的操作方法参考GB/T 3682-2000,可以在方法A或者B中任选一种,选择方法B时,熔体的密度值为0.7386g/cm3。

试验条件为M(温度:230℃,负荷:2.16kg)或P(温度:230℃,负荷:5.0kg),试验前,应用氮气吹扫料筒5s-10s,氮气压力为0.05MPa。

2.立体规整度(等规度)——等规度(tacticity)指的是有规异构体(tacticity polymer)占有全部高分子的百分数。

在缩聚反应中,大分子结构中甲基基团的立体位置基本以等规体、无规体、间规体三种结构形式存在,其中,间规体的数量甚微,可以忽略,而等规度即是描述有规异构所占比例的物理量。

这样,聚丙烯的性质主要取决于等规结构分子在均聚物中的百分数。

由于无规异构体的溶解度较强,故此聚丙烯分子可以被萃取,所以,其等规度我们可以用萃取法来测得。

3.分子量及分子量分布——化学式中各原子的相对原子质量的总和,就是相对分子质量(Relative molecular mass),而分子量分布则是用分子量分布系数来表示的,分子量分布表示聚合物的相对分子质量在其平均值周围扩展的程度。

分子量测定有端基分析法、溶液依数性法、渗透压法、气相渗透法、粘度法等许多方法,根据不同的分子量范围采用不同的方法。

PVC管材涉及到的炭黑含量,色母,炭黑分散度概念区分

炭黑含量,炭黑分散,色母,PVC管材色母:黑色母是色母粒的一种,但它的地位与其他色母粒又有些不同。

黑色母是塑胶加工黑色母中最常用的一种色母粒,也是量最大的一种色母粒。

黑色母广泛应用于塑料加工行业,如注塑成型、挤出成型和吹塑成型等。

在现实生活中,它广泛应用于汽车塑料件的注塑成型中,塑料管材的挤出成型中,农地膜及土工材料的生产中。

近年来,聚乙烯管材(PE)已成为继PVC之后,世界上消费量第二大的塑料管道品种,广泛用于给水、农业灌溉、燃气输送、排污、矿山砂浆输送等工程施工等户外条件下,本色聚乙烯管材会发生老化降解、机械性能下降,一年内就会变脆。

资料表明,炭黑是聚乙烯管材的紫外线吸收剂和光屏蔽剂。

炭黑含量(质量)和炭黑分散性对聚乙烯管材的耐候性起着至关重要的作用。

目前所有的ISO、EN及国家标准都规定,生产PE100级的燃气管道及给水管道必须使用黑色混配料。

混配料的炭黑含量应采用粒径小于25 nm的炭黑,炭黑含量不低于2.0%,炭黑分散性≤3级。

国内生产炭黑色母的企业很多,但产品主要定位于农地膜、垃圾包装袋等传统产品。

目前我国PE100黑色混配料全部使用国外进口的专用炭黑色母生产。

由于技术壁垒,商业垄断,国外PE100炭黑色母价格高,影响了我国PE100黑色混配料的推广应用。

本文研究了一种聚乙烯炭黑多母粒PECB4025,对其技术指标、管材性能及加工应用分别加以介绍。

炭黑含量:为保证制品的长期耐老化性能,标准规定聚乙烯管材的炭黑含量必须在2%以上。

色母中的炭黑含量越高,色母添加量越低,对本色树脂性能的影响也就越小,成本也越低。

由于炭黑是一种纳米材料,表面的结构度很高,在熔融共混的过程中,基体树脂的分子链会缠绕在炭黑表面形成物理交联,使整个体系的黏度提高。

炭黑的粒径越小,炭黑含量越高,这种效应越显著。

对应于同一种粒径的炭黑,当炭黑的含量增加到一定程度时色母料的黏度过高,流动性太差而最终无法加工。

图2为炭黑含量对色母熔体流动速率的影响,其中炭黑的粒径为20 nm,测试条件为190℃/5kg。

常见塑料母料知识搞塑料行业得看下

常见塑料母料知识搞塑料行业得看下常见塑料母料知识搞塑料行业得看下塑料知识9月9,母料是由载体树脂、填料和各种助剂组成的。

母料中助剂的限度或填料的含量比实际塑料制品中的需要量要高数倍至十几倍。

在成型加工过程中,必须根据母料中有关组分的含量和实际制品中需要加入的量,调节母料与基体树脂的配比。

母料通常可以分为普通填充母料(简称填充母料)和功能性母料,如色母料、防雾滴母料等。

填充母料的主要组分是填料,主要用于聚烯烃(聚乙烯和聚丙烯)的加工成型,又称为聚烯烃填充母料。

聚烯烃填充母料原辅材料的选用:聚烯烃填充母料是由载体树脂、填料和各种助剂三部分组成,其中填料占主要成分,最多可达90%。

聚烯烃填充母料主要用于聚乙烯、聚丙烯等聚烯烃塑料的生产。

如:聚乙烯中空吹塑制品、聚乙烯注塑制品和聚乙烯薄膜、聚丙烯编织袋、编织布和打包带等。

一般选择烯烃填充母料的原辅材料时,要考虑到其使用性能好、成本低。

(1)填料聚烯烃填充母料所用的填料主要是重质碳酸钙,其次是滑石粉、高岭土、硅灰石粉等无机填料。

对任何无机填料、粒径和粒径分布是重要的技术指标。

通常粒径越小、分布越窄,填充效果越好。

此外,填充效果好坏还与分散性有关,粒径越小分散越困难,价格也越高。

纯度是无机填料另一项重要技术指标,杂质含量越少、纯度越高越好。

一般选用重质碳酸钙选用时,其含量尽可能要高,一般要求在94%以上。

保证其它各项指标达到要求后,价格要低,以利于降低母料成本。

(2)载体树脂聚烯烃填充母料的使用性能和成本主要取决于载体树脂,通常根据母料的用途不同,载体树脂一般含量为10%~20%。

聚烯烃填充母料所用载体树脂应当与所填充的塑料基体树脂具有良好的相容性。

从这一方面考虑,一般载体树脂最好选用基体树脂。

此外,选用填充目料载体时,还要考虑其熔点和熔体流动性,载体树脂的熔点不得高于基体树脂。

目前,仍有部分企业至今还在采用LDPE(1F7B)作为载体树脂,这主要是因为这种牌号的树脂熔点低、熔体流动速率高(7g/10min)。

聚乙烯性能汇总

聚丙烯(polypropylene)是由丙烯单体经聚合作用而部分结晶的聚合物,英文缩写为PP。

其聚合方法有4种,即溶液法、溶剂淤浆法、液相本体法和气相法。

由于聚合方法的不同,所得到的聚丙烯树脂性能有差异。

据资料,聚丙烯最主要的两个性能是熔体质量流动速率和立体等规度。

1.熔体流动速率(MFR)——热塑性材料在一定的温度和压力下,熔体每10min通过标准口模的质量,单位为g/10min.塑料熔体流动速率(MFR),以前又称为熔体流动指数(MFI)和熔融指数(MI)。

一般说来,我们在聚丙烯加工的时候,以MFR来表示它的流动性能,熔融指数是与聚合物的分子量相对应的,与聚合物的相对分子质量成反比而与粘度成反比。

MFR的测量一般由一台挤出式塑度仪完成。

其具体的操作方法参考GB/T 3682-2000,可以在方法A或者B中任选一种,选择方法B时,熔体的密度值为0.7386g/cm3。

试验条件为M(温度:230℃,负荷:2.16kg)或P(温度:230℃,负荷:5.0kg),试验前,应用氮气吹扫料筒5s-10s,氮气压力为0.05MPa。

2.立体规整度(等规度)——等规度(tacticity)指的是有规异构体(tacticity polymer)占有全部高分子的百分数。

在缩聚反应中,大分子结构中甲基基团的立体位置基本以等规体、无规体、间规体三种结构形式存在,其中,间规体的数量甚微,可以忽略,而等规度即是描述有规异构所占比例的物理量。

这样,聚丙烯的性质主要取决于等规结构分子在均聚物中的百分数。

由于无规异构体的溶解度较强,故此聚丙烯分子可以被萃取,所以,其等规度我们可以用萃取法来测得。

3.分子量及分子量分布——化学式中各原子的相对原子质量的总和,就是相对分子质量(Relative molecular mass),而分子量分布则是用分子量分布系数来表示的,分子量分布表示聚合物的相对分子质量在其平均值周围扩展的程度。

分子量测定有端基分析法、溶液依数性法、渗透压法、气相渗透法、粘度法等许多方法,根据不同的分子量围采用不同的方法。