单片机多路电压数据采集系统

51单片机数据采集系统

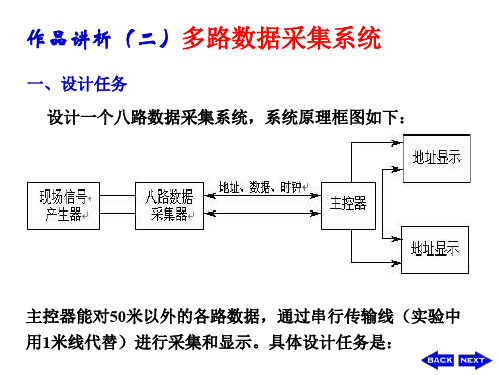

课程设计报告书设计任务书一、设计任务1一秒钟采集一次。

2把INO口采集的电压值放入30H单元中。

3做出原理图。

4画出流程图并写出所要运行的程序。

二、设计方案及工作原理方案: 1. 采用8051和ADC0809构成一个8通道数据采集系统。

2. 能够顺序采集各个通道的信号。

3. 采集信号的动态范围:0~5V。

4. 每个通道的采样速率:100 SPS。

5.在面包板上完成电路,将采样数据送入单片机20h~27h存储单元。

6.编写相应的单片机采集程序,到达规定的性能。

工作原理:通过一个A/D转换器循环采样模拟电压,每隔一定时间去采样一次,一次按顺序采样信号。

A/D转换器芯片AD0809将采样到的模拟信号转换为数字信号,转换完成后,CPU读取数据转换结果,并将结果送入外设即CRT/LED显示,显示电压路数和数据值。

目录第一章系统设计要求和解决方案第二章硬件系统第三章软件系统第四章实现的功能第五章缺点及可能的解决方法第六章心得体会附录一参考文献附录二硬件原理图附录三程序流程图第一章系统设计要求和解决方案根据系统基本要求,将本系统划分为如下几个部分:●信号调理电路●8路模拟信号的产生与A/D转换器●发送端的数据采集与传输控制器●人机通道的接口电路●数据传输接口电路数据采集与传输系统一般由信号调理电路,多路开关,采样保持电路,A/D,单片机,电平转换接口,接收端(单片机、PC或其它设备)组成。

系统框图如图1-1所示1.1 信号采集分析被测电压为0~5V 直流电压,可通过电位器调节产生。

1.1.1 信号采集多路数据采集系统多采用共享数据采集通道的结构形式。

数据采集方式选择程序控制数据采集。

程序控制数据采集,由硬件和软件两部分组成。

,据不同的采集需要,在程序存储器中,存放若干种信号采集程序,选择相应的采集程序进行采集工作,还可通过编新的程序,以满足不同采样任务的要求。

如图1-3所示。

程序控制数据采集的采样通道地址可随意选择,控制多路传输门开启的通道地址码由存储器中读出的指令确定。

基于STC12c5a60s2多路数据采集系统

该模块工作在远距离终端,作为模拟待采样的信号源,产生正弦波。对于该 模块有以下两种方案:

方案一:采用ICL8038集成芯片。构成三角波发生器及正弦整形电路。该IC 电路属于积分型施密特压控多谐振荡器,工作范围0.001HZ~300KHZ,完全可 以达到设计要求。

方案二:LC正弦波振荡器。有电容三点式和电感三点式振荡器以及克拉波和 西勒振荡器

1.2.2 系统各模块的最终方案

根据以上方案,结合器件和实现条件等因素,确定如下方案: (1).利用ICL8038集成芯片来作为正弦波信号的产生器。

(2)F/V变换模块采用LM331频压变换器。 (3).采用双单片机STC12C5A60S2来实完成信号的采集与处理。 (4).单片机之间的通信选取RS-485的通信标准。 (5).显示模块的选用LCD1602液晶显示。 小结:这一部分主要介绍了整个系统的构思,以及各个模块的方案比较与选择。

(5)显示模块 该模块在主控端,用于显示接收到的数据。 方案一:采用数码管显示; 方案二:采用 LCD 液晶显示; 方案一要额外增加锁存器等驱动电路,而且不稳定,调试较为麻烦;而方案

二中LCD则具有功耗小、平面直角显示以及影象稳定不闪烁,可视面积大,画面 效果好,抗干扰能力强等特点。所以选用方案二。

STC12C5A60S2系列单片机ADC(A/D转换器)的结构如下图所示。

A/D 转 换 结 束 后 , 最 终 的 转 换 结 果 保 存 到 ADC 转 换 结 果 寄 存 器 ADC_RES 和 ADC_RESL,同时,置位ADC控制寄存器ADC_CONTR中的A/D转换结束标志位ADC_FLAG, 以供程序查询或发出中断申请。模拟通道的选择控制由ADC控制寄存器ADC_CONTR 中的CHS2 ~ CHS0确定。

电气自动化专业毕业论文题目

电气自动化专业毕业论文题目1。

无线比例电机转速遥控器的设计2. 简易数字电子称设计3。

红外线立体声耳机设计4. 单片机与PC 串行通信设计5。

100 路数字抢答器设计6. D 类功率放大器设计7. 铅酸蓄电池自动充电器8. 数字温度测控仪的设计9。

下棋定时钟设计10. 温度测控仪设计11。

数字频率计12。

数字集成功率放大器整体电路设计13. 数字电容表的设计14. 数字冲击电流计设计15. 数字超声波倒车测距仪设计16。

路灯控制器17。

扩音机的设计18. 交直流自动量程数字电压表19. 交通灯控制系统设计20. 简易调频对讲机的设计21. 峰值功率计的设计22. 多路温度采集系统设计23。

多点数字温度巡测仪设计24. 电机遥控系统设计25。

由TDA2030A 构成的BTL 功率放大器的设计26. 超声波测距器设计27。

4—15V 直流电源设计28。

家用对讲机的设计29. 流速及转速电路的设计30. 基于单片机的家电远程控制系统设计31。

万年历的设计32. 单片机与计算机USB 接口通信33。

LCD 数字式温度湿度测量计34. 逆变电源设计35. 基于单片机的电火箱调温器36。

表面贴片技术SMT 的广泛应用及前景37. 中型电弧炉单片机控制系统设计38。

中频淬火电气控制系统设计39。

新型洗浴器设计40. 新型电磁开水炉设计41。

基于电流型逆变器的中频冶炼电气设计电气自动化专业毕业设计42。

6KW 电磁采暖炉电气设计43. 64 点温度监测与控制系统44。

电力市场竞价软件设计45. DS18B20 温度检测控制46. 步进电动机驱动器设计47。

多通道数据采集记录系统48. 单片机控制直流电动机调速系统49. IGBT 逆变电源的研究与设计50. 软开关直流逆变电源研究与设计51。

单片机电量测量与分析系统52. 温湿度智能测控系统53。

现场总线控制系统设计54。

加热炉自动控制系统55。

电容法构成的液位检测及控制装置56。

基于单片机的多路数据采集系统设计(3章)

基于单片机的多路数据采集系统设计摘要数据采集是指从带有模拟、数字被测单元的传感器或者其他设备中对非电量或电量信号进行自动采集,再送到上位机中进行分析和处理。

近年来,众人时刻关注着数据采集及其应用的发展和市场形势。

广大人们的关注使得数据采集系统的发展有了质的飞跃,它被广泛用于各种数字市场。

本文介绍了数据采集的相关概念和基本原理,设计了基于STM32F407的多路数据采集系统的硬件和软件的实现方法及实现过程,并经过调试完成其主要功能和主要技术指标。

硬件部分包括:主控电路、信号采集处理电路、TFT液晶显示电路、SD 卡存储电路、串口通讯电路。

实现过程是以STM32F407为控制核心,通过模数转换器,实时对输入信号进行采样,得到一串数据流,通过控制器的处理实现数据的采集和显示。

软件部分包括:信号采集分析算法、嵌入式操作系统移植、UC-GUI人机交互界面设计、文件管理系统移植。

主要实现了对采集数据的存储和分析,频率和幅值的计算,液晶屏的控制和界面显示。

程序是在keil uVision的集成开发环境中用C语言写成的,编程具有模块化的特点,因此可读性比较高,维护成本较低。

最后,用Altium designer(DXP)设计了数据采集系统的原理图,并制作了PCB电路板。

在实验室里制作了数据采集系统并进行了系统调试,经过调试,达到了所应该实现的功能和技术指标。

关键词:多路数据采集,STM32F407,液晶显示MULTI-CHANNEL DATA ACQUISITION SYSTEMBASED ON SINGLE CHIP DESIGNABSTRACTData acquisition is the automatic acquisition of non electric or electric quantity signals from sensors and other devices, such as analog and digital.In recent years, data acquisition and its application has gradually become the focus of attention. Therefore, the data acquisition system has been rapid development, it is widely used in various fields.The software part includes: signal acquisition and the embedded operating system transplant, UC-GUI man-machine interface design. Mainly realizes the storage and analysis of the collected data, calculate the frequency and am plitude of the LCD screen display and control interface. The program is written by C language in the integrated development environment KEIL uVision and modular programming makes the program readable and easy maintenance features Finally, using designer Altium to design and manufacture the digital oscilloscope circuit board PCB. In the laboratory, the digital oscilloscope has been made and the system has been debugged. After debugging, it has achieved the function and technical index that should be realized.KEY WORDS: Multi-channel data acquisition,STM32F407,liquid-crystal display目录摘要 (I)ABSTRACT (II)1绪论 (1)1.1研究背景及其目的意义 (1)1.2国内外研究现状 (2)1.3研究的主要内容 (2)2系统总体方案设计 (4)2.1系统总体设计方案 (4)2.2系统总体框图 (4)2.3硬件系统方案设计 (4)2.3.1单片机的选择 (5)2.3.2信号衰减和放大电路 (5)2.3.3A/D模数转换器的选择 (6)2.3.4显示部分 (6)2.4软件系统方案设计 (6)2.5本章小结 (7)3硬件电路设计 (8)3.1电源部分 (8)3.2信号调理部分 (10)3.3信号采样 (12)3.4系统控制部分 (12)3.5本章小结 (14)1绪论1.1研究背景及其目的意义最近几年,众人时刻关注着数据采集及其应用的发展和市场形势。

多路数据采集系统毕业设计

多路数据采集系统毕业设计第一章绪论1.1课题研究背景和意义数据采集是指将位移、流量、温度、压力等模拟量采集、转换成数字量后,再由计算机进行存储、处理、显示或打印。

数据采集技术是信息科学的一个重要组成部分,信号处理技术、计算机技术,传感器技术是现代检测技术的基础。

数据采集技术则正是这些技术的先导,也是信息进行可靠传输,正确处理的基础。

在工业生产中,对生产现场的工艺参数进行采集、监视和记录,这样能提高产品的质量、降低成本。

在科学实验中,对应用数据进行实时采集,这样获得大量的动态信息,是研究物理过程动态变化的有效手段,也是获取科学奥秘的重要手段之一。

设计数据采集系统目的,就是把传感器输出的模拟信号转换成计算机能识别的数字信号,并把数字信号送入计算机,计算机将计算得到的数据加以利用观察,这样就实现对某些物理量的监视,数据采集系统性能的好坏,取决于它的精度和速度,在精度保证的条件下提高采样速度,满足实时采集、实时处理和实时控制的要求[1]。

数据采集常用的方式有在PC机,也可以在工控机内安装数据采集卡,如RS-422卡、RS-485卡及A/D卡;或专门的采集设备,包括PCI、PXI、PCMCIA、USB,无线以及火线FireWire接口等,可用于台式PC机、便携式电脑以及联网的应用系统中[2]。

数据采集系统起始于20世纪50年代,1956年美国首先研究了用在军事上的测试系统,目标是测试中不依靠相关的测试文件,由非成熟人员进行操作,并且测试任务是测试设备高速自动完成的。

近年来,数据采集及应用受到了人们越来越广泛的关注,数据采集系统也有了迅速的发展,数据采集系统也朝着微型化、小型化、便携式,低电压、低功耗发展。

当前市场出售的小型数据采集器相当于一个功能齐全计算机。

这些数据采集器功能强大,能够实现实时数据采集、处理的自动化设备。

具备实时采集、自动存储、即时显示、即时反馈、自动处理、自动传输功能[;不仅能保证现场数据的实时性、真实性、有效性、可用性,而且能很方便输入计算机,应用在各个领域。

基于STM32单片机的24V电源监测系统

所能承受的输入电压。 STM32F103ZET6 属于精密低压

控制型单片机,引脚电压信号的最大 值为 3.6V。信号处理电路需要在保证

压按照比例压缩后,传输给单片机的 发射机正常播音的情况下,短时间内

I/O 端口,经过 AD 转换成对应的数字 把 24V 的输入电压信号转换为 3V 的

1 引言

量信号,通过与设定好的上下限值进 输出电压信号,同时保证其电压信号

本 设 计 采 用 的 蜂 鸣 器 是 一 款 多 量电压经过信号处理电路,转换为 3V

3.3 其他接口器件

谐振荡器,用以电压异常时的声音报 模拟量电压输入到 STM32F103ZET6

(1)AT89C52 芯片

警提醒。当系统检测到电压不在合适 单片机的引脚,经过单片机内部 ADC

本设计采用的备份显示控制芯片 的范围时,由核心单片机触发蜂鸣器 转换成对应的 3V 数字量信号,并将

24V 电源系统,对发射机控制、故障 在此基础上,又给 STM32F103ZET6

的显示排查以及定向排除均有着重要 单片机额外增加了一个液晶显示屏,实

影响,所以对保持 24V 电压的稳定性, 时显示监测出的电压数值。

要求十分严格。

使用 STM32 单片机以嵌入式的

3 系统硬件

方 式 设 计 的 24V 电 源 自 动 监 测 系 统, 3.1 STM32F103ZET6 单片机

转换成实际值,并将显示屏所需显示

(1)在模拟调试时,发现软件设

内容提前预置。当检测程序检测到 8 置的电压放大倍数与实际数据存在一

路 24V 模 拟 量 电 压 处 于 正 常 范 围 时, 个区间性的误差,因为在信号处理电

显示器显示正常内容,并实时更新电 路 中, 对 24V 电 压 进 行 缩 小 时, 其

基于STM32的多路电压测量设计方案

基于STM32的多路电压测量设计方案本设计提出一种基于STM32芯片的多路电压测量设计方案,测量范围在0-10V 之间。

把STM32内置A/D对多路电压值进行采样,得到相应的数字量。

然后按照数字量和模拟量的比例关系得到对应的模拟电压值,通过TFTLCD显示设备显示出来,同时将多路采集的数据存储到SD卡中。

1.引言近年来,数据采集及其应用受到了人们越来越广泛的关注,数据采集系统也有了迅速的发展,它可以广泛的应用于各种领域。

数据采集技术是信息科学的重要分支之一,数据采集也是从一个或多个信号获取对象信息的过程。

数据采集是工业控制等系统中的重要环节,通常采用一些功能相对独立的单片机系统来实现,作为测控系统不可缺少的部分,数据采集的性能特点直接影响到整个系统。

电压的测量最为普遍性,研究设计并提高电压测量精度的方法及仪器具有十分重要的意义。

在电压测量设计中,单片机作为控制器,是整个设计的核心。

除此之外,设计中还必须有模数转换器(ADC)。

ADC用于直接采集模拟电压并将模拟信号转换成数字信号,它直接影响着数据采集的精度和速度。

2.系统概述本设计的微控制器采用STM32单片机。

STM32系列单片机是基于ARM公司Cortex-M3内核设计的。

它的时钟频率达到72MHz,是同类产品中性能较高的产品,具有高性能、低成本、低功耗的优点,是嵌入式应用设计中良好的选择。

设计中的A/D转换器采用STM32内置ADC.STM32的ADC是一种12位逐次逼近型模拟数字转换器。

它有多达18个通道,可测量16个外部和2个内部信号源。

各通道的A/D转换可以单次、连续、扫描或间断模式执行。

转换结果可以左对齐或右对齐方式存储在16位数据寄存器中。

其输入时钟最大可达到14MHz.本设计可测量8通道电压值,测量范围为0-10V的电压,显示误差为±0.001V.LCD实时显示电压值和波形图,MicroSD卡对数据进行同步存储。

系统原理框图如图1所示。

单片机数据采集控制系统

单片机数据采集控制系统

单片机数据采集控制系统是一种利用单片机进行数据采集和控制的系统。

它通

常由单片机、传感器、执行器和外围电路组成。

在系统中,传感器用于采集环境或者物体的各种参数,例如温度、湿度、光强等。

传感器将采集到的摹拟信号转换为数字信号,并通过接口与单片机进行通信。

单片机作为系统的核心部件,负责接收传感器的信号,并进行数据处理和控制。

它可以根据采集到的数据进行各种算法运算,实现对环境或者物体的监测和控制。

同时,单片机还可以通过与执行器的通信,控制执行器的动作,实现对系统的控制。

外围电路主要包括供电电路、通信接口电路、显示电路等。

供电电路为系统提

供稳定的电源,通信接口电路实现单片机与外部设备的通信,显示电路用于显示系统的数据或者状态。

单片机数据采集控制系统在工业自动化、环境监测、智能家居等领域具有广泛

的应用。

它可以实时采集和处理数据,提高系统的自动化程度和智能化水平,提高工作效率和质量。

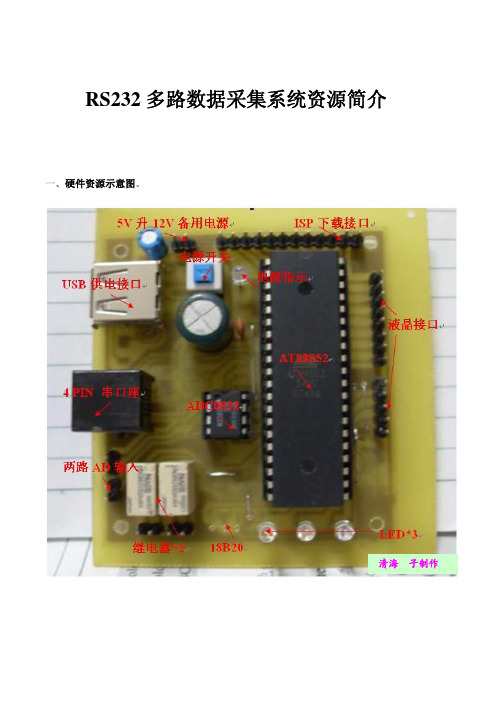

RS232多路数据采集系统资源简介

RS232多路数据采集系统资源简介

一、硬件资源示意图。

清海电子制作

清海电子制作

二、硬件系统资源简介。

1、两路AD采集,串行ADC0832器件,8位精度,步进电压约等于0。

02V,采集的电压通

过RS232上传到上位机显示,其中一路电压显示为电流格式(采样电阻为1欧姆,U=IR)。

2、温度采集,18B20采集温度数据上传到上位机显示。

3、24C02铁电数据存储器,可通过上位机向X地址写入Y数据,可读取X地址的数据进行

显示。

4、三只LED灯,可通过上位机直接控制LED的亮与灭,并可以通过定时输出功能设置定时

输出控制LED闪烁,最小设定时间为1秒。

5、两路继电器控制,可通过上位机直接控制每路继电器的通与断,并可以通过定时输出功能

使继电器在设定时间间隔内不停开关切换。

6、MC34063升压备用电源,电路实现将系统供电的5V电源升压至12V,以供电给扩展的其

它电路使用,但负载的电流限制在100MA以下,超载将损坏升压L线圈。

7、MAX232串口,此部分电路负责本系统的数据传输。

三、 软件系统资源简介。

1、IO控制界面,可通过上位机按钮直接控制单片机IO所连接的设备,如下图所示:

按钮“Time“可进入以下界面,可通过设定使LED或继电器以设定的时间间隔进行高低电平交替控制。

2、24C02数据读写界面,可通过软件对24C02的某地址进行数据的写入和读出显示,如下图:

3、电压和温度数据采集,可以显示单片机采集的电压和温度数据,如下图所示:。

基于STM32嵌入式多路数据采集存储系统的设计

基于 STM32嵌入式多路数据采集存储系统的设计2.北京卫星导航中心,北京, 100094摘要针对多路信号采集,提出了一种嵌入式数据采集存储系统,该系统基于STM32微处理器和MDK KEIL软件开发平台设计。

详细介绍了系统的硬件设计和软件设计。

最后,通过两路电压数据采集存储分析试验,验证本系统的正确性和可靠性。

关键词嵌入式;STM32;多路数据采集;MDK中图分类号:P715.2 文献标识码:A0引言随着现代科学技术的不断发展,人们对多路数据采集存储技术的要求越来越高。

传统的基于单片机或工控机PLC的数据采集技术,因采集精度低、设计复杂等缺点,很难满足人们的要求。

将嵌入式引入采集技术中能够解决上述存在的问题[1]。

STM32微处理器作为成熟的ARM嵌入式芯片,有着丰富的外围接口、较高的处理速度以及较低的价格,在嵌入式技术领域有着广泛的应用[2]。

本文阐述基于STM32的多路数据采集存储系统的设计方法,希望提出一套具有一定借鉴意义的通用的开发方案。

1系统组成本系统主要由微处理器、多路数据采集模块、存储模块、电源模块、下载模块、时钟模块以及复位模块组成。

微处理器是本系统核心,控制整个系统的工作流程,包括启动和暂停数据采集存储、读写存储器等;多路数据采集模块对外部输入的信号进行数据采集;存储模块对采集得到的数据进行实时存储;本系统电源输入为12V电压,通过电源模块转换后可为系统各个模块提供5V、3.3V的标准电压;下载模块为本系统提供软件程序下载接口;时钟模块采用8MHz的高速外部晶振和32.768的低速外部晶振,通过倍频分频的方式,为处理器各个部分提供相应时钟;复位模块采用按键复位设计,为整个系统提供硬件复位功能。

系统组成如图1所示。

图1 系统组成示意图Fig. 1 Schematic diagram of composition of system2系统硬件设计2.1微处理器作为本系统核心,微处理器控制着整个系统的工作,包括启动和暂停数据采集存储、读写存储器等。

基于stm32的数据采集与无线传输的设计

[键入文字]

ABSTRACT

With the continuous expansion of data monitoring, wireless communication and embedded technology applications, people collect precision data acquisition systems, speed and data storage have put forward higher requirements. For lack of current data collection system is proposed based on ARM Cortex-M3 processor STM32F103RBT6 chip data acquisition system, multi-channel analog input is continuously collected and sequential switching voltage and current signals of, ARM processor speed data acquisition system designed to meet the high-speed, real-time, data storage capacity of the system requirements. Further, since the difference between the noise immunity of the analog signal to the detriment of the transmission, it is often of a digital signal to be transmitted. Given by the embedded wireless transmission module design STM32F103RBT6 microprocessor and RF transceiver chip nRF905 composition. When its work in the 868 MHz band, the data transfer rate up to 1 Mbit • s-1, using high-gain antenna, so that the transmission distance up to 800 m or more, and showed good stability. System compact structure, easy maintenance. For data detection signal data acquisition and transmission industry, disasters such as flood and drought early warning, such as rainfall collection, hydrologic station monitoring. Keywords: STM32F103RBT6 NRF905 Wireless transmission Data collection

多路数据采集系统-课程设计

解决方法:

• 在振荡器后加一积分器

•利用积分器的增益k

1

2 f RC

C’ R’ -

Vi

+

Vo

•可得输出电压Vo与R成线性关系:

V0

1 RC

Vm

sin

tdt

Vm

RC

cos

t

Vm cos t Vm RC cos t

2fRC

2RC

•然后对正弦波(余弦波)进行整流、滤波变成直流

三角波频率为:

f 2I 3VCC C

即频率 f 正比于I

• 从右图可知:

I (VCC VC )RX 代入上式,可得

f 2I 2(VCC VC )RX

3VCC C

3VCC C

2RX 3C

2 RX 3VCCC

VC

•上式中RX、C、VCC均为固定值,所以 f 与VC 成线性关系

• 再设计一个电路,使VC与电阻R成线性关系,就得 f 与R成线性 关系,具体电路如下图

• 图中,三极管的发射极电流是恒定的,因而集电极电流也是 恒定的,调节电位器P也就改变了集电极输出电压VC

方案2的现场模拟信号产生器及F/V变换电路

F/V变换器:

• 该电路采用了LM331,其线性度可达0.06%,完全能满足题目 要求 • 该IC 输出电压VO = fi

设计方案:

1. 使用微机控制, 特点:成本较高 2. 使用单片机控制, 特点:简单,成本较低

二、系统结构框图

R/V变换

LCL8038

远端CPU RS485接口

F/V变换

A/D变换

数据采集端

EPROM

单片机多路数据采集控制系统课程设计报告

单片机多路数据采集控制系统课程设计报告叶醒Xb09610118 余希Xb09610120一、设计目的运用单片机原理及其应用等课程知识,根据题目要求进行软硬件系统的设计和调试,从而加深对本课程知识的理解,把学过的比较零碎的知识系统化,比较系统的学习开发单片机应用系统的基本步骤和基本方法,使学生应用知识能力、设计能力、调试能力以及报告撰写能力等有一定的提高。

二、设计要求用8051单片机设计数据采集控制系统,基本要求如下:基本部分:1.可实现8路数据的采集,假设8路信号均为0~5V的电压信号。

2.采集数据可通过LCD显示,显示格式为[通道号] 电压值,如[01] 4.5。

3.可通过键盘设置采集方式:单点采集、多路巡测、采集时间间隔。

4.具有异常数据声音爆晶功能:对第一路数据可设置正常数据的上限值和下限值,当采集的数据出现异常,发出报警信号。

选作功能:1.异常数据音乐报警。

2.可输出8路顺序控制信号,设每路顺序控制信号为一位,顺序控制的流程为:三、总体设计我们选择单片机与A/D转换芯片结合的方法实现本设计。

使用的基本元器件是:A T89C52单片机,ADC0809模数转换芯片,LCD显示器,按键,电容,电阻,晶振等。

数字电压测量电路由A/D转换、数据处理及显示控制等组成。

A/D转换由集成电路ADC0809完成。

ADC0809具有8路拟输入端口,地址线(23~- 25脚)可决定对哪一路模拟输入作A/D换。

22脚为地址锁存控制,当输入为高电平时,对地址信号进行锁存。

6脚为测试控制,当输入一个2uS宽高电平脉冲时,就开始A/D转换。

7脚为A/D转换结束标志,当A/D转换结束时,7脚输出高电平。

9脚为A/D转换数据输出允许控制,当OE脚为高电平时,A/D转换数据从该端口输出。

10脚为0809的时钟输入端。

单片机的P1.5~P1.7、P3端口作1602液晶显示控制。

P2端口作A/D转换数据读入用,P0端口用作0809的A/D 转换控制。

多路数据采集系统的FPGA方案实现

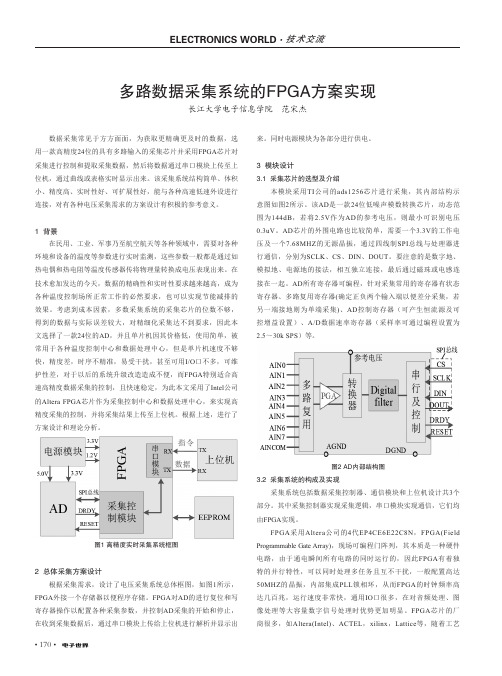

• 170•数据采集常见于方方面面,为获取更精确更及时的数据,选用一款高精度24位的具有多路输入的采集芯片并采用FPGA 芯片对采集进行控制和提取采集数据,然后将数据通过串口模块上传至上位机,通过曲线或表格实时显示出来。

该采集系统结构简单、体积小、精度高、实时性好、可扩展性好,能与各种高速低速外设进行连接,对有各种电压采集需求的方案设计有积极的参考意义。

1 背景在民用、工业、军事乃至航空航天等各种领域中,需要对各种环境和设备的温度等参数进行实时监测,这些参数一般都是通过如热电偶和热电阻等温度传感器传将物理量转换成电压表现出来。

在技术愈加发达的今天,数据的精确性和实时性要求越来越高,成为各种温度控制场所正常工作的必然要求,也可以实现节能减排的效果。

考虑到成本因素,多数采集系统的采集芯片的位数不够,得到的数据与实际误差较大,对精细化采集达不到要求,因此本文选择了一款24位的AD ,并且单片机因其价格低,使用简单,被常用于各种温度控制中心和数据处理中心,但是单片机速度不够快,精度差,时序不精准,易受干扰,甚至可用I/O 口不多,可维护性差,对于以后的系统升级改造造成不便,而FPGA 特别适合高速高精度数据采集的控制,且快速稳定,为此本文采用了Intel 公司的Altera FPGA 芯片作为采集控制中心和数据处理中心,来实现高精度采集的控制,并将采集结果上传至上位机。

根据上述,进行了方案设计和理论分析。

图1 高精度实时采集系统框图2 总体采集方案设计根据采集需求,设计了电压采集系统总体框图,如图1所示,FPGA 外接一个存储器以便程序存储。

FPGA 对AD 的进行复位和写寄存器操作以配置各种采集参数,并控制AD 采集的开始和停止,在收到采集数据后,通过串口模块上传给上位机进行解析并显示出来。

同时电源模块为各部分进行供电。

3 模块设计3.1 采集芯片的选型及介绍本模块采用TI 公司的ads1256芯片进行采集,其内部结构示意图如图2所示。

单片机做多路升压充电电路

单片机在多路升压充电电路中的应用

随着科技的发展,电子设备的使用越来越广泛,对电池的需求也越来越大。

然而,传统的单一充电方式已经无法满足现代生活的需要,因此,多路升压充电电路应运而生。

而在这一过程中,单片机起到了至关重要的作用。

单片机,又称微控制器,是一种将中央处理器、存储器、输入/输出接口等集成在同一块集成电路芯片上的微型计算机系统。

在多路升压充电电路中,单片机主要负责控制和协调各个部分的工作。

首先,单片机能够实时监控电池的状态,包括电压、电流和温度等参数。

通过这些数据,单片机可以精确地计算出最佳的充电速度和方式,以保证电池的安全和效率。

其次,单片机还能根据不同的充电需求,灵活调整充电策略。

例如,当多个设备同时需要充电时,单片机可以通过智能调度,合理分配电流,确保每个设备都能得到足够的电量。

最后,单片机还可以实现一些高级功能,如过充保护、短路保护等。

这些功能能够在发生异常情况时及时切断电源,避免电池损坏或引发安全事故。

总的来说,单片机在多路升压充电电路中起到了关键的作用,它使得充电过程更加智能化、高效化和安全化。

在未来,随着技术的进步,我们期待单片机能在更多的领域发挥出更大的作用。

单片机控制的多路电压输出器

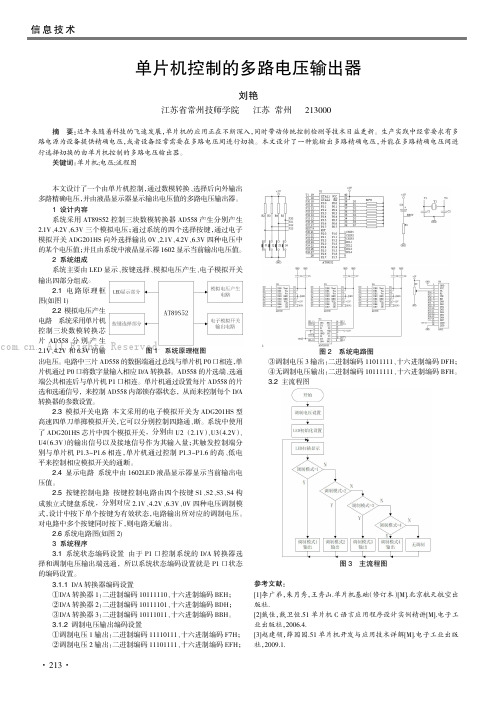

本文设计了一个由单片机控制,通过数模转换、选择后向外输出多路精确电压,并由液晶显示器显示输出电压值的多路电压输出器。

1设计内容系统采用AT89S52控制三块数模转换器AD558产生分别产生2.1V 、4.2V 、6.3V 三个模拟电压;通过系统的四个选择按键,通过电子模拟开关ADG201HS 向外选择输出0V 、2.1V 、4.2V 、6.3V 四种电压中的某个电压值;并且由系统中液晶显示器1602显示当前输出电压值。

2系统组成系统主要由LED 显示、按键选择、模拟电压产生、电子模拟开关输出四部分组成。

2.1电路原理框图(如图1)2.2模拟电压产生电路系统采用单片机控制三块数模转换芯片AD558分别产生2.1V 、4.2V 和6.3V 的输出电压。

电路中三片AD558的数据端通过总线与单片机P0口相连,单片机通过P0口将数字量输入相应D/A 转换器。

AD558的片选端、选通端公共相连后与单片机P1口相连。

单片机通过设置每片AD558的片选和选通信号,来控制AD558内部锁存器状态,从而来控制每个D/A 转换器的参数设置。

2.3模拟开关电路本文采用的电子模拟开关为ADG201HS 型高速四单刀单掷模拟开关,它可以分别控制四路通、断。

系统中使用了ADG201HS 芯片中四个模拟开关,分别由U2(2.1V )、U3(4.2V )、U4(6.3V )的输出信号以及接地信号作为其输入量;其触发控制端分别与单片机P1.3~P1.6相连,单片机通过控制P1.3~P1.6的高、低电平来控制相应模拟开关的通断。

2.4显示电路系统中由1602LED 液晶显示器显示当前输出电压值。

2.5按键控制电路按键控制电路由四个按键S1、S2、S3、S4构成独立式键盘系统,分别对应2.1V 、4.2V 、6.3V 、0V 四种电压调制模式,设计中按下单个按键为有效状态,电路输出所对应的调制电压。

对电路中多个按键同时按下,则电路无输出。

高精度多路电压采集系统

高精度多路电压采集系统陈雷;王忠东【期刊名称】《化工自动化及仪表》【年(卷),期】2012(039)008【摘要】Aiming at the requirement for high precision and multi-channel voltage measurement, a voltage acquisition system which boasting of low cost and anti-jamming performance and networking was presented, including its design scheme which having slave machine cored and LabVIEW employed to write control program for the host computer.%针对高精度、低成本多路电压测量系统的高精度、智能化、抗干扰和网络化的要求,介绍以单片机为下位机控制核心,用LabVIEW编写上位机监控程序的电压采集系统的设计方案.【总页数】5页(P1066-1070)【作者】陈雷;王忠东【作者单位】东北石油大学秦皇岛分校,河北秦皇岛066004;燕山大学河北省测试计量技术及仪器重点实验室,河北秦皇岛066004;东北石油大学秦皇岛分校,河北秦皇岛066004【正文语种】中文【中图分类】TH89【相关文献】1.基于C8051F350的多路高精度数据采集系统及应用 [J], 沈金鑫;夏静2.一种基于FPGA的多路高精度加速度计数据采集系统设计 [J], 邵伯川;侯书铭;贾小小;姜伟3.基于FPGA的便携式多路高精度采集系统设计 [J], 王威;卢翔宇;张秋云;余恒松4.低功耗高精度温度多路采集测温系统研究 [J], 周旋;师蔚5.基于CPLD和PIC单片机的多路快速高精度数据采集系统 [J], 冯安;侯珍秀因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

广东交通职业技术学院毕业论文(设计)题目:单片机多路电压数据采集系统系别:电子系专业:电子信息工程姓名:冯健学号:1213232222指导教师:陈茜茹、康实日期:2014年12月7日单片机多路电压数据采集系统摘要多路数据采集系统在现代工业中是必不可少的。

基于单片机的多路数据采集系统是一种对单片机性能要求中等,结构简单,实用性较强的低端电子产品,单片机作为核心器件,以其体积小、成本低、速度快、升级容易等优点具有很好的现实意义。

单片机实现的数据采集系统的应用越来越多的被采用。

本文介绍了一种基于单片机的多路数据采集系统。

系统的硬件部分主要包括单片机控制模块、模拟量采集接口模块、LED显示模块、电源模块、复位模块。

单片机控制模块用于控制和协调系统各个模块工作。

模拟量采集接口模块用于对模拟量进行预处理,使其转化为单片机能够处理的模拟量。

电源模块为整个系统提供工作电源。

复位模块用于单片机复位。

LED显示模块为系统提供了人机观察的通道。

本设计采用具有AD转换功能的STC12C5A60S2单片机作为系统的控制中心,可以实现对1路模拟电压信号的采集。

有处理能力强、精度高、通用性强等优点。

关键词:多路数据采集;单片机目录一、引言 (4)二、系统总体方案设计选择与说明 (5)(一)硬件设计方案 (5)(二)软件设计方案 (5)三、硬件设计 (7)(一)单片机控制模块 (7)1、单片机电路 (7)2、时钟电路 (9)(二)LED显示模块 (11)(三) 电源模块 (11)四、软件设计 (13)(一)主程序流程的设计 (13)1、LED显示的软件设计 (13)2、定时中断的软件设计 (14)3、AD转换的软件设计 (17)致谢 (20)附录 (21)附录1:原理图 (21)附录2:pcb图 (21)附录3:实物图 (22)附录4:主程序源代码 (22)附录5:A/D转换程序 (23)附录6:LED显示程序 (27)一、引言在电量的测量中,电压、电流和频率是最基本的三个被测量,其中电压量的测量最为经常。

而且随着电子技术的发展,更是经常需要测量高精度的电压,所以数字电压表就成为一种必不可少的测量仪器。

数字电压表简称DVM,它是采用数字化测量技术,把连续的模拟量转换成不连续、离散的数字形式并加以显示的仪表。

由于数字式仪器具有读数准确方便、精度高、误差小、测量速度快等特而得到广泛应用。

传统的指针式刻度电压表功能单一,精度低,容易引起视差和视觉疲劳,因而不能满足数字化时代的需要。

采用单片机的数字电压表,将连续的模拟量如直流电压转换成不连续的离散的数字形式并加以显示,从而精度高、抗干扰能力强,可扩展性强、集成方便,还可与PC实时通信。

数字电压表是诸多数字化仪表的核心与基础。

以数字电压表为核心,可以扩展成各种通用数字仪表、专用数字仪表及各种非电量的数字化仪表。

目前,由各种单片机和A/D转换器构成的数字电压表作全面深入的了解是很有必要的。

目前,数字电压表的内部核心部件是A/D转换器,转换的精度很大程度上影响着数字电压表的准确度,因而,以后数字电压表的发展就着眼在高精度和低成本这两个方面。

本文是以简易数字直流电压表的设计为研究内容,本系统主要包括三大模块:转换模块、数据处理模块及显示模块。

二、系统总体方案设计选择与说明(一)硬件设计方案根据多路数据采集系统具有的功能和性能指标,设计出来的多路数据采集系统的方案设计的硬件部分主要分为以下几个模块:单片机控制模块是整个系统的控制核心。

它负责采集经处理过的电压,开关量信息,并送到LED进行显示,控制和协调系统各模块的工作。

模拟量采集接口模块用于对模拟量进行预处理,使其转化为单片机能够处理的数字量。

LED显示模块用来显示待采集的信号的数值或状态以及相关的提示信息。

电源模块为各个模块提供工作电源。

复位模块为单片机复位。

多路数据采集系统硬件部分的总框图如图2-1所示:图2-1 系统硬件的总框图(二)软件设计方案根据方案要求多路数据采集系统软件部分采用结构化程序设计。

采用结构化程序设计可以使程序结构清晰,层次分明,易于编写与调试。

本软件系统主程序的总框图见图2-2。

图2-2 系统软件的总框图主程序和定时中断服务程序通过全局变量进行数据传递。

定时中断服务程序向主程序递AD转换结果,供主程序计算模拟电压值。

LED显示程序接收数据,显示模拟电压值。

三、硬件设计(一)单片机控制模块单片机控制模块是整个系统的核心。

本系统采用STC12C5A60S2单片机为核心元件。

单片机正常工作还需时钟电路、复位电路、串口通讯等辅助电路。

1、单片机电路STC12C5A60S2单片机的电路原理图见图3-1。

图3-1 STC12C5A60S2单片机电路STC12C5A60S2单片机是宏晶科技生产的单时钟/机器周期(1T)的单片机,是高速/低功耗/超强抗干扰的新一代8051单片机,指令代码完全兼容传统8051,但速度快8-12倍。

内部集成MAX810专用复位电路,2路PWM,8路高速10位A/D转换(250K/S,即25 次/秒),针对电机控制,强干扰场合。

1. 增强型 8051 CPU,1T,单时钟/机器周期,指令代码完全兼容传统80512. 工作电压:STC12C5A60S2 系列工作电压: 5.5V - 3.3V(5V单片机)STC12LE5A60S2 系列工作电压: 3.6V - 2.2V(3V单片机)3. 工作频率范围:0~35MHz,相当于普通8051的 0~420MHz4. 用户应用程序空间 8K /16K / 20K / 32K / 40K / 48K / 52K / 60K / 62K字节......5. 片上集成1280字节 RAM6. 通用I/O口(36/40/44个),复位后为:准双向口/弱上拉(普通8051传统I/O口)可设置成四种模式:准双向口/弱上拉,强推挽/强上拉,仅为输入/高阻,开漏每个I/O口驱动能力均可达到20mA,但整个芯片最大不要超过120mA7. ISP(在系统可编程)/IAP(在应用可编程),无需专用编程器,无需专用仿真器,可通过串口(P3.0/P3.1)直接下载用户程序,数秒即可完成一片8. 有EEPROM功能(STC12C5A62S2/AD/PWM无内部EEPROM)9. 看门狗10.内部集成MAX810专用复位电路(外部晶体12M以下时,复位脚可直接1K电阻到地)11. 外部掉电检测电路: 在P4.6口有一个低压门槛比较器5V单片机为1.33V,误差为±5%,3.3V 单片机为1.31V,误差为±3%12. 时钟源:外部高精度晶体/时钟,内部R/C振荡器(温漂为±5% 到±10% 以内)用户在下载用户程序时,可选择是使用内部R/C 振荡器还是外部晶体/ 时钟,常温下内部R/C振荡器频率为:5.0V 单片机为: 11MHz ~ 15.5MHz3.3V 单片机为: 8MHz ~ 12MHz精度要求不高时,可选择使用内部时钟,但因为有制造误差和温漂,以实际测试为准。

13. 共4个16位定时器。

两个与传统8051兼容的定时器/计数器,16位定时器T0 和T1,没有定时器2,但有独立波特率发生器做串行通讯的波特率发生器,再加上2路PCA模块可再实现2个16位定时器14. 2个时钟输出口,可由T0的溢出在P3.4/T0输出时钟,可由T1的溢出在P3.5/T1输出时钟15. 外部中断I/O口7路,传统的下降沿中断或低电平触发中断,并新增支持上升沿中断的PCA模块,Power Down模式可由外部中断唤醒,INT1/P3.3,T0/P3.4, T1/P3.5, RXD/P3.0,CCP0/P1.3(也可通过寄存器设置到P4.2), CCP1/P1.4(也可通过寄存器设置到P4.3)16. PWM(2路)/PCA(可编程计数器阵列,2路)--- 也可用来当2路D/A使用--- 也可用来再实现2个定时器--- 也可用来再实现2个外部中断(上升沿中断/下降沿中断均可分别或同时支持)17. A/D转换, 10位精度ADC,共8路,转换速度可达250K/S(每秒钟25万次)18. 通用全双工异步串行口(UART),由于STC12系列是高速的8051可再用定时器或PCA软件实现多串口19. STC12C5A60S2系列有双串口,后缀有S2标志的才有双串口,RxD2/P1.2(可通过寄存器设置到P4.2),TxD2/P1.3(可通过寄存器设置到P4.3)20. 工作温度范围:-40 ~ +85℃(工业级) / 0 ~ 75℃(商业级)21. 封装:LQFP-48, LQFP-44, PDIP-40, PLCC-44, QFN-40I/O口不够时,可用2到3根普通I/O口线外接74HC164/165/595(均可级联)来扩展I/O口,还可用A/D做按键扫描来节省I/O口,或用双CPU,三线通信,还多了串口。

2、时钟电路单片机的定时控制功能是用片内的时钟电路和定时电路来完成的,而片内的时钟产生有两种方式:内部时钟方式和外部时钟方式。

采用内部时钟方式时,片内高增益反向放大器通过XTAL1、XTAL2外接作为反馈元件的晶体(呈感性)与电容组成的并联谐振回路构成一个自激振荡器向内部时钟电路提供震荡时钟。

振荡器的频率主要取决于晶体的振荡频率,一般晶体可在1.2-12MHz之间任选。

电容的值有微调作用,通常取30pF左右。

在正常工作的情况下可以采用更高频率的晶振,51单片机最小系统晶振的振荡频率直接影响单片机的处理速度,频率越大处理速度越快。

起振电容C7、C8一般采用15~33pF,并且电容离晶振越近越好,晶振离单片机越近越好。

图3-2 时钟电路3、复位电路为确保单片机系统中电路稳定可靠工作,复位电路是必不可少的一部分,复位电路的第一功能是上电复位。

一般单片机电路正常工作需要供电电源为5V±5%,即4.75~5.25V。

由于微机电路是时序数字电路,它需要稳定的时钟信号,因此在电源上电时,只有当VCC超过4.75V低于5.25V以及晶体振荡器稳定工作时,复位信号才被撤除,单片机电路开始正常工作。

手动按钮复位需要人为在复位输入端RST上加入高电平。

一般采用的办法是在RST端和正电源Vcc之间接一个按钮。

当人为按下按钮时,则Vcc的+5V电平就会直接加到RST端。

VCC上电时,C充电,在10K电阻上出现电压,使得单片机复位;几个毫秒后,C充满,10K电阻上电流降为0,电压也为0,使得单片机进入工作状态。

工作期间,按下S,C放电。

S松手,C又充电,在10K电阻上出现电压,使得单片机复位。

几个毫秒后,单片机进入工作状态。

由于人的动作再快也会使按钮保持接通达数十毫秒,所以,完全能够满足复位的时间要求。