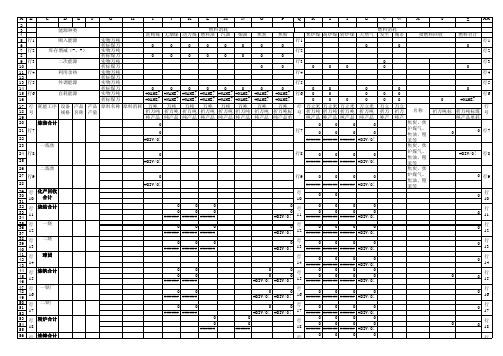

炼钢厂燃气用量平衡表

钢铁企业高炉煤气平衡使用预案

钢铁企业高炉煤气平衡使用预案(ISO45001-2018)为进一步加强高炉煤气的使用和平衡,减少放散量,提高能源综合利用率,制定煤气平衡使用管理规定如下:一、煤气产生量及使用1、根据高炉炉况,炼铁厂高炉吨铁产气量按1800 m3计算,损失率约为5%,高炉热风炉及其他自用量约占总量的45%计算,外供煤气量按煤气外供总量的55%计算;2、其它使用高炉煤气单位为:炼铁厂4台烧结机,2座竖炉,喷煤及烘干机;炼钢厂中包烘烤,550轧钢厂加热炉;动力厂煤气发电。

3、25MW煤气发电生产所需煤气量为13万立方米;4、550用量在4万M3/h左右。

5、炼钢厂中包烘烤用量2.万M3/h,大板坯用0.1万M3/h。

6、喷煤煤气用量为0.5万M3/h,烘干机煤气用量约1万M3/h。

7、两座竖炉煤气用量3万M3/h。

8、烧结1#、2#及3#、4#煤气用量总量大约在4万M3/h。

二、煤气管网压力要求1、现高炉煤气总管网压力为15-35KPa,各单位正常生产需煤气压力为:2、炼钢厂烤包所需压力不能低于10 KPa,否则烤包煤气压力不足,造成点火困难,烤包时间延长,影响生产;设备及管网最高承受压力为16 KPa,否则容易造成隐患;3、轧钢厂在正常生产时煤气压力不能低于15 KPa,不能高于25 KPa;在停产时,加热炉保温所需煤气压力不低于10 KPa;4、炼铁厂烧结一车间正常生产时要求煤气压力10 KPa以上,不能低于5 KPa,否则造成熄火或回火爆炸;低于10 KPa时减风减烧或降低机速;5、烧结二车间正常生产时需煤气压力16 KPa以上,最低不能低于5 KPa,否则造成熄火或回火爆炸;低于16 KPa时减风减烧或降机速;6、竖炉车间需要煤气压力20 KPa以上,最低不能低于5 KPa,否则熄火或回火爆炸;低于20 KPa时减风减烧或降低机速;7、高炉一车间生产时所需煤气压力20KPa,二车间生产所需煤气压力25KPa;8、受管道直径、管道路程及其它降低管网压力因素影响,煤气管网和用户使用压力压差约为5-10KPa,为保证煤气压力、流量和使用安全,煤气总管管网压力不能高于35Kpa。

转炉炼钢物料平衡和热平衡计算模板-

转炉炼钢物料平衡和热平衡计算模板- 第二章、转炉物料平衡和热平衡计算1、低磷生铁吹炼(单渣法)一、原始数据(一)铁水成分及温度表2-1-1成分 C Si Mn P S 温度 ?% 4.36 o.57 0. 62 0.07 0.05 1300 (二)原材料成分表2-1-2烧合计成分% CaO SiO MgO AlO S P CaF FeO FeO HO C 2232232减 % 种类100 91(08 1(66 1(54 1(22 0(06 4(44 石灰100 1(00 5(61 0(52 1(10 0(07 29(4 61(8 0(50 矿石100 6(00 0(58 1(78 0(09 0(55 89(00 2(00 萤石10 8 53(04 0(48 34(94 0(74 白云石100 1(40 2(60 85(00 11(00 炉衬(三)冶炼钢种及成分表2-1-3成分 C Si Mn P S % 0.12—0.20 0.20—0.55 1.20—1.60 ?0.045 ?0.045 (四)平均比热表2-1-4项目固态平均比热kcal/kg.? 熔化潜热kcal/kg 液态或气态平均比热kcal/kg.?生铁 0.178 52 0.20 钢 0.167 65 0.20 炉渣 50 0.298 烟尘 0.238 50 矿石炉气:CO 0.349 CO 0.558 2SO 0.555 2O 0.356 2N 0.346 2HO 0.439 2(五)冷却剂用废钢做冷却剂,其成分与冶炼钢种中限相同。

(六)反应热效应1反应热效应通常采用25?为参考温度,比较常用的反应数据见表2-1-5 (七)根据国内转炉实测数据选取1、渣中铁珠量为渣量的2.5%;2、金属中[C]假定85%氧化成CO,15%氧化成CO; 23、喷溅铁损为铁水量的0.3%;4、取炉气平均温度1450?,自由氧含量0.5%,烟尘量为铁水量的1.8%,其中FeO=75%,Fe0=22%; 235、炉衬侵蚀量为铁水量的0.15%;6、氧气成分为98.9% O,1.5% N。

钢铁企业通用平衡表

35

36

0

37 #DIV/0!

0

0

0

#DIV/0! #DIV/0! ######

38

39

0

40 #DIV/0!

0

0

0

#DIV/0! #DIV/0! ######

41

42

0

0

0

0

43 #DIV/0!

#DIV/0! #DIV/0! ######

44

0

0

0

0

0

0

0

45

0

0

0

0

0

0

0

46 #DIV/0! ##### #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0!

0

0

0

0

行7

0

0

0

0

###### ###### ###### #DIV/0!

万立 折万 名称 吨产

焦炭、焦

炉煤气、

焦油、粗

苯等 焦炭、焦

行

折万吨标 折万吨标煤 号 吨产品单耗

0

0 行7

24 行8 25 26

二炼焦

0 #DIV/0!

行8

0

0

0

0

###### ###### ###### #DIV/0!

炉煤气、 焦油、粗 苯等 焦炭、焦

47

48

0

0

0

0

0

0

0

49 #DIV/0! ##### #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0!

50

51

0

0

0

0

0

钢铁企业通用平衡表

#DIV/0!

行 24 行 0 25 行 0 26 行 0 27 行 0 28

行 轧材合计 29 行 热轧小计 30 行 31 行 32 行 33 板、带 管材 型材

0 0 0 0 ###### ###### ###### #DIV/0! 0 0 0 0 行 0 0 0 0 29 行 30 行 31 行 32 行 33 0 0 0 0 0 0 0 0 ###### ###### ###### #DIV/0! 0 0 0 0 ###### ###### ###### #DIV/0! 0 0 0 0 ###### ###### ###### #DIV/0!

焦炉煤 高炉煤 转炉煤 行1 行2

燃料消耗 发生 城市 0 0 0

扣燃料回收

实物万吨 折标煤万 0 0 0 库存增减(-、+) 实物万吨 折标煤万 0 0 0 二次能源 实物万吨 折标煤万 利用余热 实物万吨 折标煤万 外调能源 实物万吨 折标煤万 0 0 0 自耗能源 实物万吨 #NAME? #NAME? #NAME? 折标煤万 #NAME? #NAME? #NAME? 耗能工序 设备 产品 产品 原料名称 原料消耗 万吨 万吨 万吨 折万吨 折万吨 折万吨 规格 名称 产量 吨产品 吨产品 吨产品 炼焦合计 0 0 #DIV/0! 一炼焦 0 #DIV/0! 二炼焦 0 #DIV/0!

0 0

行 0 29 行 0 30 行 0 31 行 0 32 行 0 33 行 0 34 行 0 35 行 0 36 行

行 冷轧小计 34 行 35 行 36 行 板、带 管材 型材

0 0 0 0 ###### ###### ###### #DIV/0! 0 0 0 0 行 0 0 0 0 34 ###### ###### ###### #DIV/0! 行 35 行 36 行 0 0 0 0 ###### ###### ###### #DIV/0! 0 0 0 0 ###### ###### ###### #DIV/0!

安徽省贵航特钢煤气管理方案

安徽省贵航特钢有限公司煤气回收及余热综合利用发电管理方案安徽省贵航特钢有限公司(以下简称贵航特钢)于2010年设立,主要建设安徽省经信委分配的“年产200万吨特钢技改产能置换”项目,贵航特钢项目落户池州市贵池区前江工业集中区,被列入省“861”前期储备项目,系池州市“583”重点工程和贵池区重点调度项目。

贵航特钢项目于2010年5月开始筹备、主体工程8月份开工。

项目总投资80亿元,占地面积约3000亩,投产后年产各种型号的钢材300万吨,产值100亿元,可提供6000个就业岗位。

整个项目建设有:2座180m3烧结、2座1080m3高炉、2座120t转炉、两条年产100万吨轧钢生产线和110kV 变电站以及球团、石灰窑、码头等相关配套工程。

主要设备均采用国内最先进的技术,并采取先进节能的生产工艺。

贵航特钢严格按照国家环保部门控制污染物排放的生产要求,利用废气、余热、余压发电用于生产,工业用水循环使用,废渣100%回收利用。

本项目的建设将利用贵航特钢有限公司冶金生产过程中的副产品——高炉煤气、转炉煤气以及余热资源发电。

故本工程是一个既节能利废,又改善环境的节能环保项目。

本项目可减少大量煤气的对空排放和热能损失,避免了废气对大气的严重污染,改善了周边环境,有利于贵航特钢和所在地区的经济可持续发展。

节能减排变废为宝,增加了新的电力自供源,缓解了公司电力需求大幅度增加后,电力供不应求的供需矛盾,减轻了公司的用电成本,提高了贵航特钢生产供电的安全可靠性。

具体管理方案如下:一、项目概况本工程为贵航特钢以高炉煤气和转炉煤气掺烧及废气余热为能力介质的发电工程。

二种不同性质的煤气可供本工程燃烧量大约为:高炉煤气210000m3/h,转炉煤气17400m3/h。

依据热值,将转炉煤气全部折合成高炉煤气,总量大约为24×104m3/h。

同时,转炉产饱和蒸汽量约为37.2t/h,压力约为1.2MPa,轧钢加热炉产饱和蒸汽约为15t/h,压力约为0.6MPa。

450m 生铁高炉与锰铁高炉煤气量及发电量计算结果

450m 生铁高炉与锰铁高炉煤气量及发电量计算结果一、450m 3生铁高炉1、2×450m 3高炉生铁产量Q =K ×V×η×T式中:K——高炉座数V——高炉有效容积,m3η——高炉利用系数,t/m3. d(3.0-3.6之间与入炉品位有关)T ——高炉年工作天数,d生铁年产量为2×450×3.2×350=1008000t2、煤气量生铁高炉煤气量与焦比、喷煤量、高炉利用系数有关,按照《钢铁企业燃气设计——煤气部分》给出的计算公式,有以下两种办法:①S=C×η×V ×Bt/24②S=(1.35-1.38)Q式中:V——高炉有效容积,m3η——高炉利用系数,t/m3. dBt ——焦炭煤气产率,Nm 3/t(焦炭为3300-3500、煤粉为2500-2700)C ——焦比, t/tQ——高炉鼓风机风量Nm 3/h经计算,当焦比在390kg 、煤比在140kg 时,吨铁煤气产率为1740Nm 3/t,一般生铁高炉煤气取1800——2000Nm 3/t左右。

3、煤气量计算按经验1800Nm 3/t计算,则一座450m 3小时煤气产量为450×3.2×1800/24=108000 Nm3/h高炉自用45%左右,烧结及其他用5%左右,损失3%,实际剩余煤气47%,即50760 Nm3/h。

生铁高炉煤气热值约为800大卡/Nm3 3生铁高炉煤气成分表450m 3高炉不同情况下煤气量Nm3/h生铁高炉煤气的热值约为800大卡/Nm3,一吨高温高压蒸汽热值为600000大卡/t,一度电等价值为(0.1229Kcal)860大卡/kw.h。

7000*4.18/3381.9*0.8*(3381.9-3051.5)/3600*1000=635kwh 5.4MPa(A),480C 的蒸汽焓值:3381.9kJ/kg 0.97MPa(A),300C 的蒸汽焓值:3051.5kJ/kg 煤转化为蒸汽的效率:0.8每小时的剩余总热量,16994.4 x 104kJ ,按照一般的换算关系,产生lkg 蒸汽需要的热值为3768.12kJ ,发电机和蒸汽量间的换算关系为,4.5kg 蒸汽可发1度电(巳扣除热损失) 。

能耗平衡表

能

耗

蒸汽 吨 t kg/t

统

计

表

循环水 万m3 t m3 /t

氢气(外购) 万m3 t m3 /t 163.5505 1390.1793

7701.4751 1049.2127 372.3656 6652.2624 2360.8879 1069.0136 379.3929 11.1666 3109.4512 1103.5442 32.4805 1173.8907 416.6138 923.4260 327.7239 31.7122 6275.7815 2227.2749 90.3422 0.0000 0.0000

21395.2588

102899.1237 32297.8835 18.4121

37003.0973

38.6525

15874.3672

39.3438

12224.8736

41.9825

97400.2216

140.2112

17.7228

155.5979

22.7837

108.6028

2733.2535

-529.7498

首

报表单位:北京首钢顺义冷轧薄板有限公司 耗 能 品 种 井水(外购) 中水(外购) 电力(外购) 3 实物 万Kwh 万m 万m3 标煤 t t t 单耗 Kwh/t m3 /t m3 /t 实物 158.6932 80.3271 30163.0452 购入能源 标煤 0.0000 0.0000 37070.3826 自产能源 实物 实物 8065.2824 调出能源 标煤 9912.2320 实物 158.6932 80.3271 22097.7628 自耗能源 标煤 0.0000 0.0000 27158.1505 产量(吨) 实物 11970.8308 酸轧作业区 标煤 14712.1511 1754161.863 单耗 68.2425 产量(吨) 实物 3182.4267 连退作业区 标煤 3911.2024 957328.591 单耗 33.2428 产量(吨) 实物 2633.7202 1#镀锌 标煤 3236.8421 403478.266 镀锌 单耗 作业 产量(吨) 实物 1341.8444 区 2#镀锌 标煤 1649.1268 291189.801 单耗 46.0814 产量(吨) 实物 19128.8221 主线小计 标煤 23509.3224 694668.067 单耗 275.3664 3 实物 77.5257 133.7000 万m 中水 标煤 0.0000 164.3173 49.9374 单耗 1.5525 2.6774 实物 74.7000 万m3 除盐水 标煤 91.8063 64.1975 单耗 1.1636 实物 0.0000 1778.0912 万m3 循环水 标煤 0.0000 2185.2741 7701.4751 单耗 0.0000 0.2309 3 实物 158.6932 73.4000 万m 净水 标煤 0.0000 90.2086 156.9051 单耗 1.0114 0.4678 吨 实物 88.7000 蒸汽 标煤 109.0123 160073.0000 单耗 0.0006 3 实物 99.9000 万m 采暖水 标煤 122.7771 219.61436 单耗 0.4549 3 实物 202.6000 万m 制冷水 标煤 248.9954 223.5000 单耗 248.9954 实物 18.0793 电力输送 标煤 22.2195 实物 0.0000 天然气输送 标煤 0.0000 实物 285.7995 废水处理 标煤 351.2476 净水 万m3 t m3 /t 除盐水 万m3 t m3 /t 中水 万m3 t m3 /t

炼铁物料平衡及能量平衡计算

1

23456 7

8 9 10

产 品 Fe Mn V Nb Ti Cr Cu K,Na P S

生 铁 0.9975 0.70 0.8 0.70 0.10 0.85 1.00

1.00

炉 渣 0.0025 0.30 0.2 0.30 0.90 0.15

0.95 0.00

炉渣粘度以1450~1500℃(炉缸温度)时,0.2~0.6Pas为好。

炉渣性能和脱硫能力验算

脱硫能力:

按拉姆教授的最低碱性氧化物经验公式:

(RO)min

ቤተ መጻሕፍቲ ባይዱ

50 0.25(Al2O3) 3(S)

0.3[Si] 30[S] u

要求:实际(RO) = (CaO)+(MgO)+(MnO)+(FeO) (RO)min 。

元素和化合物的存在状态

焦炭:

工业分析:CF、S(有机硫为主)、灰分、挥发分、

Moist

化学分析:

以Fe2O3给出,需折算

灰分: CaO、SiO2、MgO、Al2O3、P2O5、FeO、FeS 挥发分:CO、CO2、CH4、H2、N2

煤粉:

工业分析:CF、S、灰分、挥发分、H2O 化学分析:

Q

R0

SiO 2矿 SiO 2尘

SiO 2废 SiO 2焦 60 28 10 [Si]

SiO

2喷

CaO 矿 CaO

喷

CaO废 CaO尘

CaO 焦

CaO%熔 R 0 SiO 2 %熔

SiO2矿 = 矿石量 SiO2%矿 SiO2废 = 废铁量 SiO2%废 SiO2焦 = 干焦比 SiO2%焦灰 SiO2喷 = 喷吹量 SiO2%喷 SiO2尘 = 炉尘量 SiO2%尘

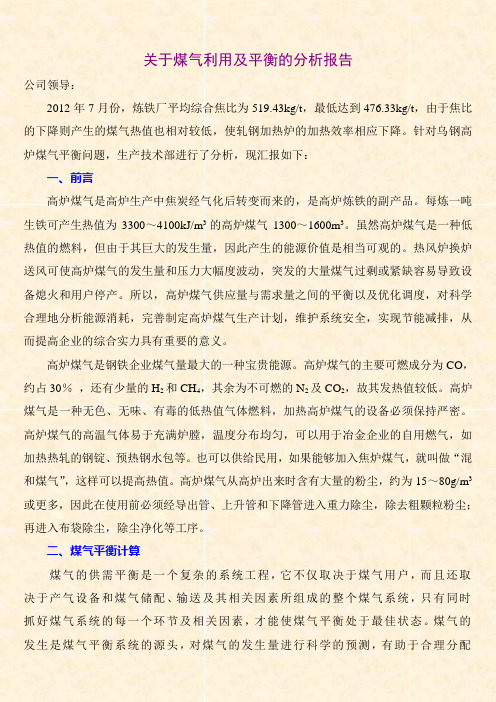

关于煤气利用及平衡的分析报告

关于煤气利用及平衡的分析报告公司领导:2012年7月份,炼铁厂平均综合焦比为519.43kg/t,最低达到476.33kg/t,由于焦比的下降则产生的煤气热值也相对较低,使轧钢加热炉的加热效率相应下降。

针对乌钢高炉煤气平衡问题,生产技术部进行了分析,现汇报如下:一、前言高炉煤气是高炉生产中焦炭经气化后转变而来的,是高炉炼铁的副产品。

每炼一吨生铁可产生热值为3300~4100kJ/m3的高炉煤气1300~1600m3。

虽然高炉煤气是一种低热值的燃料,但由于其巨大的发生量,因此产生的能源价值是相当可观的。

热风炉换炉送风可使高炉煤气的发生量和压力大幅度波动,突发的大量煤气过剩或紧缺容易导致设备熄火和用户停产。

所以,高炉煤气供应量与需求量之间的平衡以及优化调度,对科学合理地分析能源消耗,完善制定高炉煤气生产计划,维护系统安全,实现节能减排,从而提高企业的综合实力具有重要的意义。

高炉煤气是钢铁企业煤气量最大的一种宝贵能源。

高炉煤气的主要可燃成分为CO,约占30%,还有少量的H2和CH4,其余为不可燃的N2及CO2,故其发热值较低。

高炉煤气是一种无色、无味、有毒的低热值气体燃料,加热高炉煤气的设备必须保持严密。

高炉煤气的高温气体易于充满炉膛,温度分布均匀,可以用于冶金企业的自用燃气,如加热热轧的钢锭、预热钢水包等。

也可以供给民用,如果能够加入焦炉煤气,就叫做“混和煤气”,这样可以提高热值。

高炉煤气从高炉出来时含有大量的粉尘,约为15~80g/m3或更多,因此在使用前必须经导出管、上升管和下降管进入重力除尘,除去粗颗粒粉尘;再进入布袋除尘,除尘净化等工序。

二、煤气平衡计算煤气的供需平衡是一个复杂的系统工程,它不仅取决于煤气用户,而且还取决于产气设备和煤气储配、输送及其相关因素所组成的整个煤气系统,只有同时抓好煤气系统的每一个环节及相关因素,才能使煤气平衡处于最佳状态。

煤气的发生是煤气平衡系统的源头,对煤气的发生量进行科学的预测,有助于合理分配二次能源,避免煤气供应的不足或放散。

燃料燃烧及热平衡计算参考

燃料燃烧及热平衡计算参考3.1 城市煤气的燃料计算3.1.1 燃料成分表2.2 城市煤气成分(%)[2]成分 CO 2 CO CH 4 C 2H 6 H 2 O 2 N 2 合计 含量105225462101003.1.2 城市煤气燃烧的计算 1、助燃空气消耗量[2](1)理论空气需要量Lo=21O O 0.5H H 3.5C CH 20.5CO 22624-++⨯+ Nm 3/Nm 3 (3.1)(3.1)式中:CO 、CH 4 、 C 2H 6 、 H 2 、 O 2——每100Nm 3湿气体燃料中各成分的体积含量(Nm 3)。

则Lo=212465.055.322255.0-⨯+⨯+⨯+⨯= 4.143 Nm 3/Nm 3(2)实际空气需要量L n =nL 0, Nm 3/Nm 3 (3.2)(1.2)式中:n ——空气消耗系数,气体燃料通常n=1.05 1.1 现在n 取1.05,则L n =1.05×4.143=4.35 Nm 3/Nm 3(3)实际湿空气需要量L n 湿=(1+0.001242H O g 干)L n ,Nm 3/Nm 3(3.3) 则L n 湿=(1+0.00124×18.9)×4.35=4.452 Nm 3/Nm 3 2、天然气燃烧产物生成量 (1)燃烧产物中单一成分生成量CO)H 2C CH (CO 0.01V 6242CO 2+++⨯=’(3.4)2O V 0.21(=⨯′0n-1)L(3.5) 22n N V (N 79L )0.01=+⨯′(3.6))L 0.124g H H 3C (2CH 0.01V n 干O H 2624O H 22+++⨯=(3.7)式中CO 、CH 4 、 C 2H 6 、 H 2 ——每100Nm 3湿气体燃料中各成分的体积含量。

则0.475)5222(100.01V 2CO =+⨯++⨯= Nm 3/Nm 34.4131)(1.050.21V 2O ⨯-⨯==0.046 Nm 3/Nm 3 01.0)35.47910(V 2N ⨯⨯+==3.54 Nm 3/Nm 34.35)18.90.124465322(20.01V O H 2⨯⨯++⨯+⨯⨯==1.152 Nm 3/Nm 3(2)燃烧产物总生成量实际燃烧产物量V n = V CO2+V O2+V N2+V H2O Nm 3/Nm 3(3.8) 则V n =0.47+0.046+3.54+1.152=5.208 Nm 3/Nm 3理论燃烧产物量V 0=V n -(n -1)L O (3.9)V 0=5.208-(1.05-1)×4.143=5.0 Nm 3/Nm 3(3) 燃料燃烧产物成分[2]%100V V CO nCO 22⨯=(3.10)%100V V O n O 22⨯=(3.11)%100V V N nN 22⨯=(3.12)100%V V O H nO H 22⨯=(3.13) 则9%%1005.2080.47CO 2=⨯=0.8%%1005.2080.046O 2=⨯=68%%1005.2083.54N 2=⨯=22.2%100%5.2081.152O H 2=⨯=3.1.3 天然气燃烧产物密度的计算[3] 已知天然气燃烧产物的成分,则:ρ烟=10022.432O 28N O 18H 44CO 2222⨯+++,kg/Nm 3(3.14)式中:CO 2、H 2O 、N 2、O 2——每100Nm 3燃烧产物中各成分的体积含量ρ烟= 217.110022.40.832682822.218944=⨯⨯+⨯+⨯+⨯ Nm 3/Nm 33.1.4 天然气发热量计算 高发热量Q 高=39842CH 4+70351C 2H 6+12745H 2+12636CO (kJ/Nm 3 (3.15) 低发热量Q 低= 35902CH 4+64397C 2H 6+10786H 2+12636CO (kJ/ Nm 3)(3.16)式中:CH 4、C 2H 6、 H 2、CO ——分别为天然气中可燃气体的体积分数(%)。

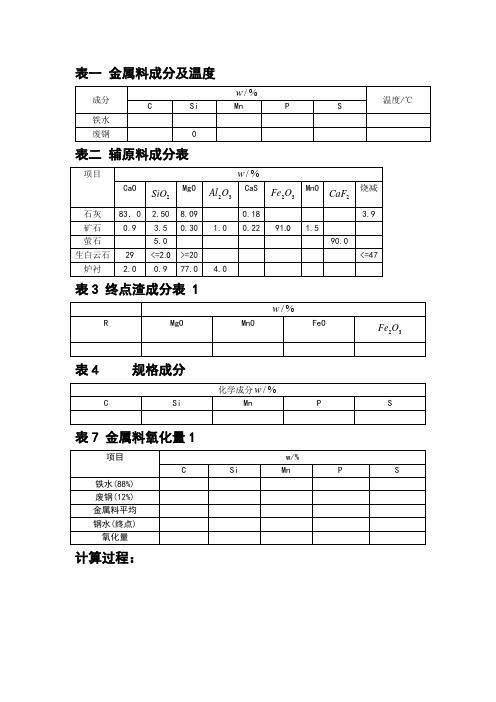

冶金专业炼钢物料平衡计算

表一金属料成分及温度

表二辅原料成分表

表3 终点渣成分表 1

表4 规格成分

表7 金属料氧化量1

计算过程:

表8 各元素反应产物及数量 2

石灰加入量计算:

表9 炉渣的重量及成分 3

FeO 和32O Fe 的计算:

表10 烟气成分及数量

计算过程:

表11 物料平衡初算表

误差=

计算过程:

表12 金属中各元素氧化热及成渣热

表13 烟尘氧化热

表14 热热平衡初算表

计算过程:

表15 1kg矿石带来物料平衡变化表

表16 1kg矿石带来热量平衡变化表

计算过程:

表17 物料平衡修正表

物料平衡终算

表18 物料平衡终算表8

误差=

表19 热量平衡修正表

表20 热量平衡终算表 9

误差=。

能源平衡表解读

全国(地区)能源平衡表的组成及其分析(说明:目前出版的能源平衡表列项要更丰富)一、全国(地区)能源平衡表及其表式全国(地区)能源平衡表,是用来反映全国或一个地区(省、市、县)的能源系统流程情况的平衡表,如下图所示:能源平衡表(实物量)续表说明:平衡关系(1)列平衡关系:第1栏等于2、3、4、5栏的代数和;第9栏等于10、11、12、13、14、15、16、18栏的代数和。

(2)行平衡关系:37=01+12-21-23;第01行等于02、03、04、05、06、07、08、09、10、11行的代数和;第12行等于13、14、15、16、17、18、20行的代数和;23=24+26+30+34;18≥19;21≥22;24≥25;26=27+29;27≥28;30=31+32+33;34=35+36。

能源平衡表(标准量)续表说明:平衡关系(1)列平衡关系:第23栏等于01~17、18、20、22栏的代数和;第24栏等于01~17、19、21、22栏的代数和。

(2)行平衡关系:37=01+12-21-23;第01行等于02、03、04、05、06、07、08、09、10、11行的代数和;第12行等于13、14、15、16、17、18、20行的代数和;23=24+26+30+34; 18≥19; 21≥22; 24≥25; 26=27+29; 27≥28; 30=31+32+33; 34=35+36。

全国或地区能源平衡表分为单项能源平衡表和综合能源平衡表两种。

在编制综合能源平衡表之前,必须先编制用实物量单位表示的单项能源平衡表,如煤炭平衡表、焦炭平衡表、电力平衡表等。

然后根据每种能源具有的热值,再换算成标准煤数量,编制全国、地区的综合能源平衡表。

全国(地区)平衡表的表式,是采用行列的矩阵形式。

“行”的各项表示能源的流向,包括能源资源的形式和使用的方向,“列”的各栏表示能源的品种,包括各种一次能源和二次能源,如煤及各种煤制品、石油及各种石油制品,天然气、电力。

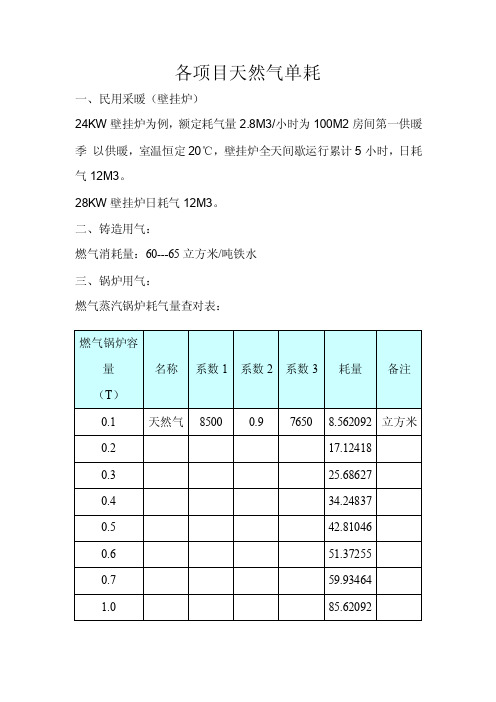

各项目天然气单耗

各项目天然气单耗一、民用采暖(壁挂炉)24KW壁挂炉为例,额定耗气量2.8M3/小时为100M2房间第一供暖季以供暖,室温恒定20℃,壁挂炉全天间歇运行累计5小时,日耗气12M3。

28KW壁挂炉日耗气12M3。

二、铸造用气:燃气消耗量:60---65立方米/吨铁水三、锅炉用气:燃气蒸汽锅炉耗气量查对表:每吨蒸汽消耗天然气80立方;四、制甲醇:1050立方米/吨五、制合成氨:823立方米/吨(纯原料为798立方米/吨)六、炼钢:150立方米/吨铁(高炉喷吹),焦铁比降至300公斤/吨铁1立方米天然气=1.2---1.3公斤标准煤(7000千卡/公斤标煤)文案编辑词条B 添加义项?文案,原指放书的桌子,后来指在桌子上写字的人。

现在指的是公司或企业中从事文字工作的职位,就是以文字来表现已经制定的创意策略。

文案它不同于设计师用画面或其他手段的表现手法,它是一个与广告创意先后相继的表现的过程、发展的过程、深化的过程,多存在于广告公司,企业宣传,新闻策划等。

基本信息中文名称文案外文名称Copy目录1发展历程2主要工作3分类构成4基本要求5工作范围6文案写法7实际应用折叠编辑本段发展历程汉字"文案"(wén àn)是指古代官衙中掌管档案、负责起草文书的幕友,亦指官署中的公文、书信等;在现代,文案的称呼主要用在商业领域,其意义与中国古代所说的文案是有区别的。

在中国古代,文案亦作" 文按"。

公文案卷。

《北堂书钞》卷六八引《汉杂事》:"先是公府掾多不视事,但以文案为务。

"《晋书·桓温传》:"机务不可停废,常行文按宜为限日。

" 唐戴叔伦《答崔载华》诗:"文案日成堆,愁眉拽不开。

"《资治通鉴·晋孝武帝太元十四年》:"诸曹皆得良吏以掌文按。

"《花月痕》第五一回:" 荷生觉得自己是替他掌文案。

炼钢过程中的物料平衡与热平衡计算

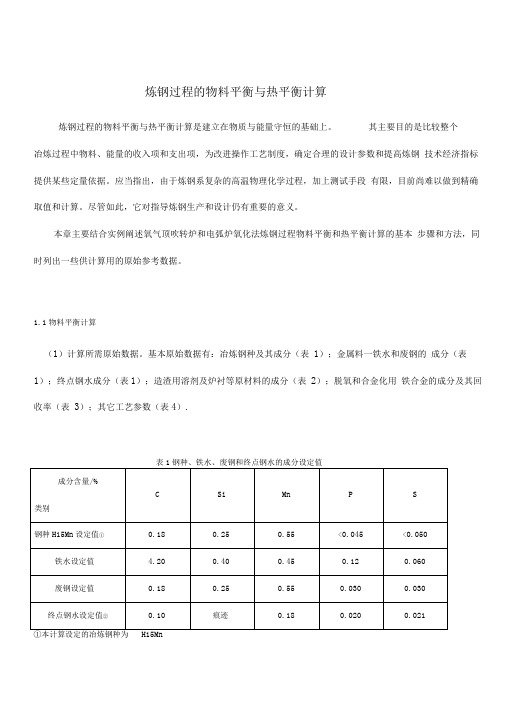

炼钢过程的物料平衡与热平衡计算炼钢过程的物料平衡与热平衡计算是建立在物质与能量守恒的基础上。

其主要目的是比较整个冶炼过程中物料、能量的收入项和支出项,为改进操作工艺制度,确定合理的设计参数和提高炼钢技术经济指标提供某些定量依据。

应当指出,由于炼钢系复杂的高温物理化学过程,加上测试手段有限,目前尚难以做到精确取值和计算。

尽管如此,它对指导炼钢生产和设计仍有重要的意义。

本章主要结合实例阐述氧气顶吹转炉和电弧炉氧化法炼钢过程物料平衡和热平衡计算的基本步骤和方法,同时列出一些供计算用的原始参考数据。

1.1物料平衡计算(1)计算所需原始数据。

基本原始数据有:冶炼钢种及其成分(表1);金属料一铁水和废钢的成分(表1);终点钢水成分(表1);造渣用溶剂及炉衬等原材料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其它工艺参数(表4).钢种、铁水、废钢和终点钢水的成分设定值表②[C ]和[Si ]按实际生产情况选取;[Mn ]、[P ]和[S ]分别按铁水中相应成分含量的 30%、10%和60%留在钢水中设表原材料成分表铁合金成分(分子)及其回收率(分母)①与氧生产 2表4其它工艺参数设定值(2)物料平衡基本项目收入项有:铁水、废钢、溶剂(石灰、萤石、轻烧白云石)、氧气、炉衬蚀损、铁合金。

支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。

(3)计算步骤。

以100kg铁水为基础进行计算。

第一步:计算脱氧和合金化前的总渣量及其成分。

总渣量包括铁水中元素氧化、炉衬蚀损和加入溶剂的成渣量。

其各项成渣量分别列于表5、6和7 总渣量及其成分如表8所示。

第二步:计算氧气消耗量。

氧气实际消耗量系消耗项目与供入项目之差,详见表9。

表5铁水中元素的氧化产物及其成渣量① 由还原出的氧量,消耗的量表6炉衬蚀损的成渣量表加入溶剂的成渣量①石灰加入量计算如下:由表可知,渣中已含渣中已含(Si02)=0.857+0.009+0.028+0.022=0.914kg.因设定的终渣碱度 R=3.5 ;故石灰加入量为[R D w (SiO 2)— B w (CaO )]/[w (CaO 石灰)一R X w (SiO 2 石灰)]=2.738/ (88.00% — 3.5 X2.50% ) =3.45kg ②为(石灰中CaO 含量)一(石灰中 S T CaS 自耗的CaO 量)。

炼油企业全厂能源消耗实物量平衡表累计

d 若干气与液化气收率在36%(含)以上,能耗定额增加5.0。

e 没有或不开吸收稳定时,能耗定额相应减少5.0。

f 流程到重整汽油脱戊烷塔。

g 包括循环氢脱硫、气体和液化气脱硫,不含溶剂再生。

h 包括循环氢脱硫、气体和液化气脱硫,不含溶剂再生。

i 包括加氢处理、常减压和加氢精制。

j 包括加氢裂化、常减压、临氢降凝和加氢精制。

— 13 —

— 13 —

石蜡发汗

13

1.3

处理量

脱蜡与油蜡精制

石蜡白土精制 石蜡板框成型

5

0.5

15

1.5

处理量 处理量

石蜡机械化成型

15

1.5

处理量

润滑油中压加氢改质i

65

6.5

处理量

润滑油高压加氢裂化j

78

7.8

处理量

三塔流程

39

3.9

处理量

气体分馏

四塔流程

48

4.8

处理量

五塔和六塔流程

51

5.1

#DIV/0!

#DIV/0!

0

一水

吨

0

新鲜水

吨

0

0.17

#DIV/0!

0

0

循环水

吨

0

0.1

#DIV/0!

0

0

除氧水

吨

0

9.2

#DIV/0!

0

0

除盐水

吨

0

2.3

#DIV/0!

0

0

二电

kwh

0

0.23

#DIV/0!

0

0

三 蒸汽

吨

0

其中:4.0MPa

转炉煤气理论计算

转炉煤气回收吨钢量理论计算前言:1、转炉煤气回收吨钢量的标准定义:一吨铁水在冶炼成合格钢水所产生的CO 量;即煤气柜回收存储的等压状况下的煤气量;现大多钢厂都有误区用加压机以后的流量计算是不准确的。

一、计算公式炉气量计算: %%160124.22)(2210co co t G C C V +⨯⨯⨯-= (Nm 3/h )式中:V 0 —————————— 产生的炉气量(Nm 3/h )G —————————— 转炉铁水装入量(kg ) C 1、C 2 ———————— 铁水和钢水中的含碳量(%)t ————————— 吹氧时间(min )co%、co 2%-------------炉气中co 和co 2含量炉气成分(%)二、一炼钢厂煤气量计算:上半年,一钢平均每炉出钢151.13吨,吨钢铁水消耗1029.5kg/t ,平均每炉铁水装入量155.59吨,铁水含碳量4.3%、钢水含碳量0.1%;平均每炉吹氧时间14分钟。

炉气量10.086.011460124.22)001.0043.0(1555900+⨯⨯⨯-⨯=V = 54457(Nm 3/h )由于铁水成分不稳定,喷溅时炉口粘渣,另外炼钢工需要观察炉口火焰进行炼钢操作,造成烟罩降不到位,高温炉气中的CO 部分在炉口处遇空气燃烧,按炉气中20%的CO 燃烧(即燃烧系数α=0.2)计算生成的烟气量:V = (1+1.88α×CO%)V 0= (1+1.88×0.2×0.86)×54475= 72090 (Nm 3/h )烟气中CO 计算:CO% =(1-α)×86% VV 0⨯ =(1-0.2)×867209054475⨯ =52%(1570kcal/m 3)一钢回收的煤气在风机入口为53℃左右的湿煤气,需将烟气量换算成煤气量: )273273)(804.01t d V V ++=(煤气式中:d ----------------------煤气含水量(kg/m 3)t ---------------------煤气温度(℃))273273)(804.01t d V V ++=(煤气=)27353273)(804.015.0172090++⨯( =102137 (m 3/h )煤气中CO 含量为:%100804.0804.0%%⨯+⨯=dCO CO 煤气=%10015.0804.0804.052.0⨯+⨯=44% 假如在冶炼过程中煤气全部回收,回收量为102137×14/60÷151.13=157.7m 3/t ,按每炉回收11分钟,吨钢回收量124m 3/t 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1200

3000(10个)

6

在线水口烘烤

连续

转炉煤气

5~6KPa

10h

4

100

4000

1000

7

在线RH顶枪及预热枪用

间断

天燃气

~0.1MPa

48h

每月3次

900

4320

4320

8

离线RH真空罐

间断

转炉煤气

5~6KPa

48h

1个烘烤2天

300

2060

515

28800(2个)

9

火焰切割机

间断

丙烷

炼钢厂燃气用量平衡表

序号

项目

使用

方式

介质

压力

生产用量

启动增加量

天燃气,Nm3

一次持续时间

每日

次数

单次平均

,Nm3/h

日均

,Nm3

日均折天燃气

1

在线铁包

连续

转炉煤气

5~8KPa

24h

1

100

2400

600

1800(2个)

间断

转炉煤气

5~8KPa

1

2

900

1800

450

2

离线钢包

干燥-连续

转炉煤气

5~8KPa

24h*4

每天投入1个

300

28800

7200

72000(10个)

含:快速-间断

转炉煤气

5~8KPa

6h

1

700

2700

3

在线钢包

连续

转炉煤气

5~8KPa

30’

70

950

31500

8000

4

在线中包

间断

天燃气

5~6KPa

2h

4

180

1440

1440

5

离线中包

间断900℃

转炉煤气

5~6KPa

2h

4

600

1440

启动增加量天燃气,Nm3

5~6KPa

105600

丙烷日用量,Nm3

0.05~0.08MPa

298

0.05~0.08MPa

30”

3500

10

292

10

精整切割

间断

丙烷

0.05~0.08MPa

30”

70

10

6

11

食20

20

转炉煤气日用量,Nm3

5~8KPa

71060

日均折天燃气,Nm3

5~6KPa

20405

天燃气日用量,Nm3

~0.1MPa

4320

0.1MPa

4320

5~6KPa