Cl-和H2S对1Cr13和0Cr18Ni12Mo2的腐蚀基理

最新cl-对不锈钢的腐蚀汇总

• 尽管奥氏体不锈钢在Cl-环境中存在点腐蚀、缝隙 腐蚀和应力腐蚀特征,但点腐蚀和缝隙腐蚀都将发展 成为应力腐蚀形态,最后将对设备直接构成破坏性的 腐蚀失效。

奥氏体不锈钢型号对照表

• 中国 • 0Cr18Ni9

美国 304

含量

• 00Cr19Ni10 304L

• 0Cr17Ni12Mo2 316

• 家庭用品(类餐具、橱柜、室内管线、热水器、锅炉、浴缸),汽车配件(风挡雨刷、消

。 声器、模制品),医疗器具,建材,化学,食品工业,农业,船舶部件

• 304L 18Cr-8Ni-低碳

• 作为低C的304钢,在一般状态下,其耐蚀性与304刚相似,但在焊接后或者消除应力后, 其抗晶界腐蚀能力优秀;在未进行热处理的情况下,亦能保持良好的耐蚀性,使用温度196℃~800℃。

• 综上所述,304、321、316L等奥氏体不锈钢尽管有良好的耐均匀 腐蚀性能,在有Cl—等卤素离子介质的环境中,因为加工残余应力 和温度梯度引起的热应力存在,不可避免的造成应力腐蚀。

结论:

• 一般来说,换热器的应力腐蚀开裂发生在 筒体内壁和管束的外壁,即应力比较大的 部位。

• 304L,316L奥氏体不锈钢在130℃以上 ,不发生应力腐蚀开裂的Cl-含量极限在 10×10-4%以下。

• 特点:韧性、耐晶间腐蚀性和焊接性高、耐腐蚀性优 于316L

• 弱势如下:普遍性与多面性弱,温度必须控制<250℃

• 00Cr17Ni14Mo2 316L

内因决定外因,因素决定性能

内因决定外因,因素决 定性能

304与304L的比较

• 304 18Cr-8Ni

• 作为一种用途广泛的钢,具有良好的耐蚀性、耐热性,低温强度和机械特性;冲压、弯曲 等热加工性好,无热处理硬化现象(无磁性,便用温度-196℃~800℃)。

浅议Cl—对常见不锈钢的腐蚀机理及预防措施

浅议Cl—对常见不锈钢的腐蚀机理及预防措施作者:宋瑞牛丽君来源:《科学与财富》2017年第23期摘要:对于奥氏体不锈钢在Cl—环境下的腐蚀,各种权威的书籍均有严格的要求,Cl—含量要小于25ppm,否则就会发生应力腐蚀、孔蚀、晶间腐蚀及其他类型的腐蚀。

在实际工程应用中,有很多高浓度的Cl—含量的环境中需使用奥氏体不锈钢,因此分析Cl—对不锈钢的腐蚀,从而对症采取预防措施,延长使用寿命具有很高的经济效益和安全生产需求。

关键词:Cl—、不锈钢、晶间腐蚀、钝化1. 前言不锈钢是上世纪初起源于英美德等国家的新型现代化金属材料,在数十年的应用中逐步发展,工艺逐渐成熟。

通常情况下,在不同的腐蚀环境中,不锈钢产品的适应性不尽相同,腐蚀失效的类型也是多种多样的.不一样的材料和不同的金属成分占比在不一样的负荷及不一样介质环境中,其腐蚀方法不同。

常见几种腐蚀材料中,尤以Cl—对奥氏体不锈钢的腐蚀最为明显,目前相关的技术文件及权威出版物均对腐蚀环境中Cl—含量做了明确的要求,不超过25ppm。

2. 常用不锈钢的腐蚀机理及程度分析不锈钢中的主要合金元素是Cr(铬),只有当Cr含量达到一定值时,钢材才具有耐蚀性。

常见的材料中,不锈钢Cr含量一般在10.5%以上。

不锈钢的耐蚀机理为钝化膜理论,即其表面形成一层极薄而坚固细密的稳定的富Cr钝化膜,防止氧原子继续渗入、氧化内层金属,从而达到防锈蚀的能力。

通常情况下,不锈钢发生的腐蚀破坏多是局部腐蚀破坏,最常见的有晶间腐蚀、点蚀和应力腐蚀,占比如附图所示;2.1 晶间腐蚀晶间腐蚀是沿品界进行的腐蚀,使晶粒的衔接遭到损坏.这种腐蚀的危害性最大,它可以使金属变脆或损失强度,敲击时失去金属弹性,易构成偶然事端.晶间腐蚀为奥氏体不锈钢的主要腐蚀类型,这是因为晶界区域与晶内成分或应力不一致,致使晶界区域电极电位明显降低而构成的电极电位差不一样所导致.晶间腐蚀是由于晶界上贫Cr,导致该区域优先腐蚀,进而使晶粒整体从金属上脱离。

奥氏体不锈钢在Cl—介质中使用的腐蚀危害

奥氏体不锈钢在Cl—介质中使用的腐蚀危害1、奥氏体不锈钢概述奥氏体不锈钢以304,321,304L,316L为典型代表,由于合金元素的不同而分别耐多种介质条件的腐蚀,广泛应用于石油、化工、制药、电力以及民用工业等。

304与321相比,后者为了改善焊接性能在材料中添加了钛元素。

由于金属钛的活泼性高于碳元素,使钛对焊接热影响区的铬起到稳定的化合作用,从而避免了材料在焊接热影响区由于贫铬而导致的晶间腐蚀。

304和321在大多数介质条件中的耐腐蚀能力是相当的,只是在强酸冲刷腐蚀环境中,321材料的焊缝边缘有刀状腐蚀现象。

304L 则是以进一步控制碳的方法来改善材料的焊接性能,但由于碳含量的降低,导致材料的强度与321相比有所下降。

316L(00Cr17Ni14Mo2)奥氏体钢是超低碳且含Mo的奥氏体不锈钢,在许多介质条件中有良好的耐均匀腐蚀和坑点腐蚀性能。

Ni含量的提高(14%)有利于奥氏体相的稳定。

316L在抗晶间腐蚀、高温硫、高温环烷酸和坑点腐蚀的能力方面要明显优于304(0Cr18Ni9)和321(0Cr18Ni10Ti)不锈钢材料。

根据大量的实验和实际使用证明,316L在Cl—腐蚀环境中的耐应力腐蚀能力仅与304和321材料相当,在工程使用中由于应力腐蚀失效的概率要大于50%,当使用介质中含有10ppm以上的Cl—时,其应力腐蚀的危害性就相当明显了,因为Cl—会在某些部位产生聚集,如循环水当中的垢下、换热管与管板之间的缝隙、机械损伤、以及焊缝热影响区的应力集中部位等。

需要指出的是,经固熔或稳定化处理的奥氏体不锈钢材料在没有加工应力和焊接应力的情况下,它们导致应力腐蚀的破坏性并不很明显。

2、Cl—对金属材料的腐蚀机理2.1点腐蚀任何金属材料都不同程度的存在非金属夹杂物,如硫化物、氧化物等等,这些在材料表面的非金属化合物,在Cl—的腐蚀作用下将很快形成坑点腐蚀形态。

而一旦形成坑点以后,由于闭塞电池的作用,坑外的Cl—将向坑内迁移,而带正电荷的坑内金属离子将向坑外迁移,从而形成电化学腐蚀。

1Cr18Ni9Ti不锈钢在含Cl_HCO_3_体系中的孔蚀行为

。

-

对不锈钢 / Cl 体

存在 临界浓度比 一样。

[ 4]

, 但不 同浓度 的 HCO 3 , 对应 的临界比 也不

1

1. 1

试 验

试样与介质 试样为 1Cr18N i9T i 不锈钢片 , 工 作面积 为 1 cm 2, 其余 用封

箱纸封包。试样先后用蒸馏水、 无水乙醇、 丙酮擦净 , 冷风吹干备 用。试验介 质为分 别含 540 mg/ L, 1 600 mg/ L , 3 200 mg/ L 的

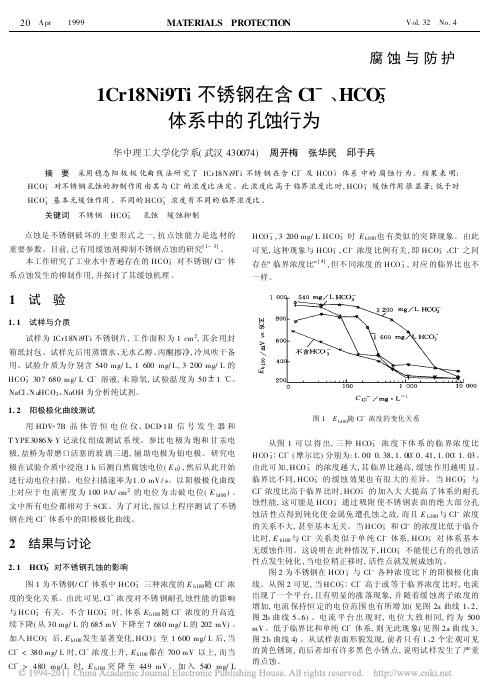

图1 E b100随 Cl- 浓度的变化关系

2

2. 1

结果与讨论

HCO3 对不锈钢孔蚀的影响

图 1 为不锈钢 / Cl- 体系中 HCO3 三种浓度的 E b100随 Cl 浓 -

度的变化关 系。由此 可见 , Cl - 浓 度对不锈 钢耐孔 蚀性能 的影响

与 HCO3 有关。不含 HCO 3 时 , 体系 E b100 随 Cl 浓度的 升高连

1999 年 4 月

材

料

保

护

第 32 卷

第4期

21

图3

不锈钢在不同 pH 值溶液中的极化曲线 1. pH= 8. 84 2. pH= 9. 95

N aOH 将 120 mg/ L Cl - 溶 液 的 pH 值 调 至 为 8. 84, 9. 95, 测 定 E b100, 极化曲线见图 3。由图 3 可见 , pH 值的升高对 E b100没有明

浓度的 HCO3 与 Cl 临界 浓度比 分别为 1. 00 0. 38, 1. 00 0. 41,

1. 00 1. 03 。 高于临界比时 , HCO3 的 缓蚀作 用明 显 , 低 于临 界比 则其本无缓蚀 作用。 ( 2) HCO3 的缓蚀并非由上升 的 pH 值所 引起 , 而是其 本身 的缓蚀性作用 。 参

耐盐酸腐蚀材料大全Doc1

1.常用的金属和合金材料的防腐性能和用途大致如下:①Cr18Ni9Ti不锈钢(或称镍铬不锈钢),能耐大气、水、强氧化性酸、有机酸、30%以下的碱液及氯氧化物,不耐非氧化性酸(硫酸、盐酸),大量用于仪表作一般防腐材料。

②Cr18Ni12Mo2Ti不锈钢(或称钼2钛不锈钢),耐硫酸和氯化物的腐蚀,它比Cr18Ni9Ti不锈钢好,但不耐盐酸,可作镍的代用品,可耐高浓度碱及氯氧化物的腐蚀,可作为调节阀的阀座、阀芯,涡轮流量变送器、差压及压力变送器的测量机构和膜片材料;③Ni70Cu30合金(或称蒙乃尔合金),因含镍量高,除了有良好的耐碱性外,耐非氧化性酸,特别对氯氟酸具有良好的耐腐性,但不耐强氧化性酸和溶液,可作为调节阀、变送器的测量机构、膜片等耐腐材料;④镍铬铁钼合金(哈氏合金),哈氏B含有钼26%—30%R,哈氏C含有铬14%—16%,能耐盐酸、硫酸、硝酸以及其他各种酸类,也耐碱和氢氧化物的腐蚀,可作为调节阀和仪表测量机构及膜片材料;⑤Ni76Cr16Fe7合金(因考耐尔合金),因含镍量高,主要用于高温耐碱和硫化物的材料,可用作调节阀的防腐材料;⑥钛(titanium)及钛合金,能耐氯化物和次氯酸、温氯、氧化性酸、有机酸和碱等的腐蚀,但因价格较贵,一般作为仪表防腐镀层和薄层衬里;⑦钽(tantalum (Ta)2. 普通不锈钢的耐腐性如何?不锈钢是含铬11%以上,同时含镍的钢种通称,它在常温氧化环境中(如大气、水、强氧化性酸等)容易纯化,使表面产生一层以氧化铬(Cr2O3)为主,保护性很强的薄膜,其腐蚀率极低,因此得“不锈钢”之名。

但当温度增高或环境氧化能力减少时,将由钝态变为活态,腐蚀显着增大。

各类不锈钢对有机酸、有机化合物、碱、中性溶液和多种气体都有良好的耐腐性。

在非氧化性酸中(硫酸、盐酸等)腐蚀严重。

常为局部腐蚀,当处于纯态和活态边缘,在含有卤素离子的盐溶液中会产生蚀孔。

3.仪表防腐蚀常用的非金属材料有哪几种?它们的耐腐蚀性能如何?①塑料类:有酚醛树脂、环氧树脂、聚酯树指、聚乙烯、聚丙烯、聚氯乙烯、玻璃、氯化聚醚、聚苯硫醚、ABS塑料、聚三氟氯乙烯和聚四氟乙烯等。

慢应变拉伸速率和H2S,Cl-及H+浓度对08Cr2AlMo钢应力腐蚀开裂的影响

cr s ncakn S C)o O rA M0s e w sivs gtdb em a so s w s a a es e o oi rcig( C r o f 8 2 l t l a n et a yt en f l t i r et i C e i e h o rn t n l

0 C2 1 o钢 的应 力腐蚀 开裂具 有促进 作用 。 8 rA M 关键词: 慢应 变拉伸 速 率 ; H S浓度 ; 1 浓度 ; 浓度 ; 力腐蚀 开裂敏 感性 C一 H 应

中图分类号 :G 4 . 1T 12 9 T 127 ;G 7 . 文献标识码 : A 文章编号 :0 1 4 3 (0 0 0 0 1 一 5 10 — 87 2 1 }9— 0 1 O

se li c e s swi h c e s f S RT ae i he s t r t d H, ou in. 5. 7 × 1 /s i h a e te n r a e t t e de r a e o S h r t n t au ae S s l to 6 0 St e r t u d rwh c CC ft i t e l b c u e n t e s t r td H, o u in.T e c n e tai n o S. n e ih S o h s se lwi e o c r d i h au ae S s l t l o h o c n r t fH, o

常用耐蚀材料对照表

常用耐蚀材料对照表泵阀常用耐蚀材料序号牌号代号适用介质 1 1Cr18Ni9(Ti) 304、18-8、B 有机酸、低温低浓度各种酸碱盐2 00Cr18Ni9 304L 有机酸、低温低浓度各种酸碱盐,抗晶间腐蚀3 0Cr18Ni12Mo2(Ti)316、M 稀硫酸、磷酸、有机酸,耐蚀性比304好4 00Cr18Ni12Mo2Ti 316L 稀硫酸、磷酸、有机酸,耐蚀性比304好,抗晶间腐蚀5 0Cr20Ni25Mo5Cu2 904 有机酸(醋酸、甲酸等)、磷酸、低温稀硫酸和盐酸6 00Cr20Ni25Mo5Cu2 904L 有机酸(醋酸、甲酸等)、磷酸、低温稀硫酸和盐酸,抗晶间腐蚀7 0Cr30Ni42Mo3Cu2 804(因可合金)高温高浓度烧碱和盐及高温40%~50%硫酸8 0Cr20Ni42Mo3Cu2 824(因可合金)高温高浓度烧碱和盐及高温40%~50%硫酸9 0Cr24Ni20Mo2Cu3 K 合金≤60℃各种浓度的硫酸10 0Cr26Ni5Mo2Cu3 CD-4MCu 稀硫酸、磷酸(可时效硬化耐磨) 11 00Cr25Ni6Mo2 MM-4 硝酸磷肥专用钢12 0Cr18Ni5Mo5 NH55 海水13 0Cr21Ni32Mo2Cu3 20号合金稀硫酸(t≤130℃,浓度40%左右) 14 00Cr10Ni20Mo1.5Si6Cu SS920 浓硫酸(t≤130℃,浓度93%~98%)15 0Cr12Ni25Mo3Cu3Si2Ni 941 全浓度常温硫酸,特别适用100℃以下中等浓度(50%左右)硫酸16 0Cr30Ni6Mo2Mn1.5 PD 合金稀硫酸(浓度1%~1.5%,温度<80℃) 17 0Cr27Ni31Mo4.5Cu2 28号合金(ZS28)盐酸料浆18 0Cr13Ni7Si4 S-05钢中浓中温硫酸19 0Cr17Ni17Si5 S-05钢(日本)高浓高温硫酸20 00Cr14Ni14Si4 C4 全浓度硝酸,特别适用浓硝酸,是目前浓硝酸用钢综合性能最好的铸材21 00Ni65Cu28Fe2.5Mn1.5 蒙耐尔合金非氧化性介质,氢氟酸、氢氧化钠溶液,高温烧碱等22 0Ni60Mo22Fe20 哈氏合金A 硫酸、盐酸、磷酸、醋酸、蚁酸等23 0Ni65Mo28Fe5V 哈氏合金B 硫酸、盐酸、磷酸、醋酸、蚁酸等24 0Ni60Mo18Fe8Cr17Cu2.5Mn 哈氏合金C 冷硝酸、次氯酸、氢氟酸等 25 STNiCr202 镍铸铁高温高浓度烧碱26 STSi15 高硅耐蚀铸铁(G)硝酸、铬酸、硫酸等(不含HCl)27 ZGCr28 高铬铸铁(E)浓硝酸28 TA2 工业纯钛氧化性腐蚀介质29 TiAl6V4 TC4 氧化性腐蚀介质30 TiMo32 钛32钼合金氧化性及还原性腐蚀介质等31 TiPd0.2 钛钯合金氧化性腐蚀介质,抗缝隙腐蚀能力强,对还原性酸有一定的耐蚀能力32 TiMo0.3Ni0.8 钛钼镍合金与TiPd0.2相近,价格较TiPd0.2低 33 TiTa5 钛钽合金热浓硝酸及合成树脂等强腐蚀介质。

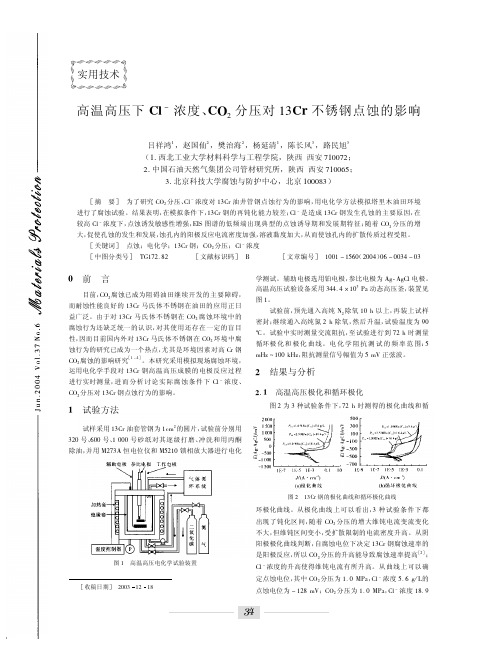

高温高压下Cl-浓度、CO2分压对13+Cr不锈钢点蚀的影响

图5

自腐蚀电位下 13Cr 钢的 EIS 图谱

3

讨

论

图 6a 为图 3a 的等效电路, 反映的是不锈钢孔蚀诱导 期的特征。其中阴影部分表示被 Cl - 覆盖区域孔蚀诱导期 法拉第导纳的等效电路, R 为溶液电阻, L 为等效电感, RL 为 Cf 为 等效电阻, R t 为钝化膜局部减薄区域的电荷传递电阻, 整个电极表面金属 / 钝化膜与溶液之间的双电层电容, Rf 为

图8

具有完整钝化膜的等效电路

!" 结" 论

( l )随着 CO2 分压的增大, l3Cr 钢维钝区间变小, 受扩 散限制的电流密度升高, 自腐蚀电位下腐蚀速率的决定性 因素是阳极反应; CI - 浓度的升高使得维钝电流有所升高。 循环极化曲线表明, l3Cr 钢的再钝化能力比较差。 ( 2 )CO2 分压的提高促使点蚀的发生和发展, 使蚀孔内 的阳极反应电流密度加强, 从而使蚀孔内的扩散传质过程 受阻, 在 EIS 低频端出现 Warburg 阻抗。 ( 3 )CI - 是造成 l3Cr 钢孔蚀的主要原因, 在较高 CI 浓度下, EIS 图谱上出现典型的孔蚀诱导期和发展期特征。 [ 参 考 文 献 ]

。。。。。秀

[摘

高温高压下 Cl - 浓度、 CO2 分压对 13 Cr 不锈钢点蚀的影响

吕祥鸿1 ,赵国仙2 ,樊治海2 ,杨延清1 ,陈长风3 ,路民旭3 ( 1. 西北工业大学材料科学与工程学院,陕西 西安 710072 ; 2. 中国石油天然气集团公司管材研究所,陕西 西安 710065 ; 3. 北京科技大学腐蚀与防护中心,北京 100083 )

2. 2

2. 2. 1

高温高压交流阻抗

温度 90 C , CO2 分压 1 Mpa, Cl - 浓度 18. 4 g / L 图 3 为试验 72 1 测得的交流阻抗谱图。从图 3 可以看

1cr13中铬在氢、氯离子作用下的反应机理

1cr13中铬在氢、氯离子作用下的反应机理

1cr13钢是一种经济型不锈钢,它的成分中含有12%-14%的铬,可提供良好的耐腐蚀性。

铬和氢离子在1cr13钢中的反应机理是:

一、1cr13钢中的铬离子与氢离子发生反应:

1.当氢离子渗入1cr13钢结构中时,它们与铬离子结合形成CrH(+)和CrH(-)离子,被称为氢化铬离子;

2.氢化铬离子会吸附水分子形成低分子量氢化络合物,从而形成氢化膜;

3.当温度升高时,氢气在氢化膜中解离出来,可以结合到钢材表面上,使之变得耐腐蚀耐氢;

二、1cr13钢中的铬离子与氯离子发生反应:

1.当氯离子渗入1cr13钢结构中时,它们与铬离子反应形成Cr(OH)Cl,即氯化铬氧化物;

2.当氯化铬氧化物析出到1cr13钢表面后,它们形成一层膜,从而使钢

材更加耐腐蚀耐氯;

3.当温度升高时,氯气在氯化膜中解离出来,可以结合到钢材表面上,使之变得耐腐蚀耐氯。

总之,铬离子在1cr13钢中对氢和氯的反应机理就是它们与铬离子反应形成氢化铬或氯化铬离子,使钢材表面形成一层膜,从而使其更加耐腐蚀耐氢耐氯。

环境中的耐腐蚀性能分析

环境中的耐腐蚀性能分析环境中的耐腐蚀性能全解析专业知识点包括以下几个方面:1.大气腐蚀:大气中的氯化物含量、表面状态和制作工艺等因素都会影响不锈钢的耐腐蚀性能。

靠近海洋或其他氯化物污染源对不锈钢的腐蚀影响很大。

不锈钢在农村环境中可以适应各种用途,但在工业环境中如果没有氯化物污染也能长期使用。

在有氯化物的工业环境中,不锈钢会出现锈蚀。

在海洋环境中,1Cr13和1Cr17不锈钢会形成薄的锈膜,但不会造成明显的尺寸上的改变。

奥氏体型不锈钢如1Cr17Ni7、1Cr18Ni9和0Cr18Ni9在暴露于海洋环境时可能出现锈蚀,但通常浅薄易清除。

0Cr17Ni12M02含钼不锈钢在海洋环境中基本上是耐腐蚀的。

2.淡水腐蚀:淡水的腐蚀性受水的pH值、氧含量和成垢倾向性等影响。

结垢(硬)水的腐蚀性主要由在金属表面形成垢的数量和类型来决定。

非结垢(软)水一般比硬水的腐蚀性强。

可以通过提高pH值或减少含氧量来降低其腐蚀性。

1Cr13不锈钢明显比碳素钢耐淡水腐蚀,而且在淡水中有极好的使用性能。

这种钢广泛用于例如需要高强度和耐腐蚀的船坞和水坝等用途。

3.酸性水腐蚀:酸性水的腐蚀性比自然淡水强得多。

由于水对矿石和煤中所含硫化物的浸析作用,酸性水中通常含有大量的游离硫酸,此外,这种水含有大量的硫酸铁,对碳钢的腐蚀有非常大的作用。

受酸性水作用的碳钢设备通常很快被腐蚀。

奥氏体型不锈钢在淡水和酸性河水中有极好的耐腐蚀性能,特别是其腐蚀膜对热传导的阻碍较小,所以在热交换用途中广泛使用不锈钢管。

4.盐性水腐蚀:盐性水的腐蚀特点是经常以点蚀的形式出现。

对于不锈钢,在很大程度上是由于盐性水导致起耐腐蚀作用的钝化膜局部破坏。

这些钢发生点蚀的其他原因是附着于不锈钢设备上的茗荷介和其他海水有机物可形成氧的浓差电池。

一旦形成,这些电池非常活跃,并且造成大量腐蚀和点蚀。

在盐性水高速流动的情况下,例如泵的叶轮,奥氏体型不锈钢的腐蚀通常是非常小的。

对使用不锈钢管的冷凝器,需保持水流速大于1.5m/s,以使海水有机物和其他固体在管中集聚得最少。

Cl-,CO2和微量H2S共存时13Cr不锈钢的腐蚀性能

Cl-,CO2和微量H2S共存时13Cr不锈钢的腐蚀性能韩燕;李道德;林冠发;王远;张涓涛【期刊名称】《理化检验-物理分册》【年(卷),期】2010(046)003【摘要】通过高温高压釜模拟油气田现场环境,采用扫描电镜、能谱和X射线衍射方法对油气田现场水样腐蚀后1Cr13和0Cr13两种钢的表面形貌及成分进行了分析,对比研究了Cl-,CO2和微量H2S共存时在气、液两相中的耐蚀性能.结果表明:1Cr13和0Cr13钢在气、液两相中的平均腐蚀速率均较小,但均有不同程度的点蚀发生,且0Cr13钢点蚀比1Cr13钢点蚀严重;1Cr13和0Cr13钢主要靠钝化膜中铬的化合物降低腐蚀速率.并探讨了影响不锈钢耐蚀性能的因素,包括化学成分、夹杂、晶粒度、显微组织和腐蚀介质,并采用金相分析法进行了验证.【总页数】6页(P145-150)【作者】韩燕;李道德;林冠发;王远;张涓涛【作者单位】中国石油天然气集团公司,管材研究所,西安,710065;塔里木油田,新疆库尔勒,841000;中国石油天然气集团公司,管材研究所,西安,710065;中国石油天然气集团公司,管材研究所,西安,710065;中国石油天然气集团公司,管材研究所,西安,710065【正文语种】中文【中图分类】TG172.8;TE983【相关文献】1.3种13Cr材料在CO2和H2S共存时的腐蚀性能研究 [J], 韩燕;赵雪会;李发根;路彩虹2.Ni,Mo和Cu添加对13Cr不锈钢组织和抗CO2腐蚀性能的影响 [J], 张旭昀;高明浩;徐子怡;王勇;毕凤琴3.N80S抗硫油管钢在含CO2、微量H2S及高浓度Cl-腐蚀介质中的腐蚀行为 [J], 周卫军;严密林;王成达4.抗硫套管钢P110SS在高含H2S/CO2、Cl-共存条件下的腐蚀行为 [J], 伍丹丹;肖琪;王树涛;黄雪松;关建庆;张庆生5.高温高Cl-含量环境中H2S/CO2分压对超级双相不锈钢UNS S32750点蚀行为的影响 [J], 樊学华;于勇;陈丽娟;迟遥;刘艺盈;刘畅因版权原因,仅展示原文概要,查看原文内容请购买。

不锈钢中铬在氢和氯离子作用下的腐蚀反应机理

不锈钢中铬在氢和氯离子作用下的腐蚀反应机理龚思维;楚民生;周韵;郅惠博【摘要】0Cr18Ni9、1Cr13不锈钢是餐具常用的材料,通过试验建立了反应机理的反应体系,测定了在不同温度、酸度和盐浓度的溶液中铬的迁移量,应用化学动力学的理论,推导了反应机理,计算了反应速率常数.%0Cr18Ni9 and 1Cr13 stainless steels are typical materials for cutlery.A reaction system for studying the reaction mechanism was built.Cr concentration was determined at different temperatures,different acidity and different NaCl ing the theory of chemical kinetics,the reaction mechanism was derived,the reaction rate constants were calculated.【期刊名称】《腐蚀与防护》【年(卷),期】2017(038)011【总页数】3页(P877-879)【关键词】不锈钢;铬;腐蚀;反应机理;反应速率常数【作者】龚思维;楚民生;周韵;郅惠博【作者单位】上海出入境检验检疫局,上海200135;上海出入境检验检疫局,上海200135;上海出入境检验检疫局,上海200135;上海出入境检验检疫局,上海200135【正文语种】中文【中图分类】TG172不锈钢材料由于“不锈”的特性,近百年来,被广泛地应用在各行各业,尤其在与人的身体有密切接触的行业,如:餐饮食品行业——不锈钢的餐具、容器和食品加工机械;医药行业——不锈钢的医疗器具、植入人身体的不锈钢辅助性器具、制药设备;体育运动行业——不锈钢的运动器械等。

但是,不锈钢材料并不是真正“不锈”的材料,随着使用时间的延长,铬、镍、锰等元素会在人的体液、汗液及餐饮食品佐料的作用下从不锈钢上“迁移”出来,直接或间接进入人体,从而给人的健康带来危害[1-3]。

硫化氢腐蚀的机理及影响因素..

硫化氢腐蚀的机理及影响因素作者:安全管理网来源:安全管理网1. H2S腐蚀机理自20世纪50年代以来,含有H2S气体的油气田中,钢在H2S介质中的腐蚀破坏现象即被看成开发过程中的重大安全隐患,各国学者为此进行了大量的研究工作。

虽然现已普遍承认H2S不仅对钢材具有很强的腐蚀性,而且H2S本身还是一种很强的渗氢介质,H2S腐蚀破裂是由氢引起的;但是,关于H2S促进渗氢过程的机制,氢在钢中存在的状态、运行过程以及氢脆本质等至今看法仍不统一。

关于这方面的文献资料虽然不少,但以假说推论占多,而真正的试验依据却仍显不足。

因此,在开发含H2S酸性油气田过程中,为了防止H2S腐蚀,了解H2S腐蚀的基本机理是非常必要的。

(1) 硫化氢电化学腐蚀过程硫化氢(H2S)的相对分子质量为34.08,密度为1.539kg/m3。

硫化氢在水中的溶解度随着温度升高而降低。

在760mmHg,30℃时,硫化氢在水中的饱和浓度大约3580mg/L。

在油气工业中,含H2S溶液中钢材的各种腐蚀(包括硫化氢腐蚀、应力腐蚀开裂、氢致开裂)已引起了足够重视,并展开了众多的研究。

其中包括Armstrong和Henderson对电极反应分两步进行的理论描述;Keddamt等提出的H2S04中铁溶解的反应模型;Bai和Conway对一种产物到另一种产物进行的还原反应机理进行了系统的研究。

研究表明,阳极反应是铁作为离子铁进入溶液的,而阴极反应,特别是无氧环境中的阴极反应是源于H2S中的H+的还原反应。

总的腐蚀速率随着pH的降低而增加,这归于金属表面硫化铁活性的不同而产生。

Sardisco,Wright和Greco研究了30℃时H2S-C02-H20系统中碳钢的腐蚀,结果表明,在H2S分压低于0.1Pa时,金属表面会形成包括FeS2,FeS,Fe1-X S在内的具有保护性的硫化物膜。

然而,当H2S分压介于0.1~4Pa时,会形成以Fe1-X S为主的包括FeS,FeS2在内的非保护性膜。

H2S分压对13Cr不锈钢在CO2注气井环空环境中应力腐蚀行为的影响

目前,CO2 驱油技术以其经济性和环保性已受到世界各国的广泛关注。但是,在实际生 产中,长时间服役的油套管钢的刺漏现象及硫酸盐还原菌(SRB)的存在使得 CO2 注气井环 空环境成为一个高压环境下复杂的 CO2-H2S-Cl-环境,针对油套管钢在该种环境下的腐蚀及

应力腐蚀行为的研究对于油气田油套管的选材及安全生产具有重要的现实意义。但是,目前 国内关于这方面的研究还处于空白。

1 引言

由于 CO2 或 H2S 等苛刻环境的普遍存在,油田装备用油套管钢遇到了严重的腐蚀问题。 因此,耐蚀性较好的 13Cr 不锈钢开始广泛应用于油气井中。国内塔里木、胜利、东方等油 气田中已经广泛使用了这种不锈钢油套管以确保油气井的安全[1]。目前,相关学者对 13Cr 不锈钢在单一 CO2 或 H2S 环境中的腐蚀及应力腐蚀行为进行了大量的研究[2-5]。但是,在油 气田实际生产过程中,13Cr 不锈钢经常服役于复杂苛刻的 CO2-H2S-Cl-环境体系中,而关于 13Cr 不锈钢在这种环境下的腐蚀及应力腐蚀研究相对较少[6-8]。Ikeda 等[6]研究表明,13Cr 不锈钢在 H2S 分压大于 0.0003MPa 的湿 CO2 环境中即具有硫化物应力腐蚀(SSC)敏感性[6]。 而 Mancia 等[7]研究表明,Cl-浓度、H2S 分压的升高及 pH 值的降低会加速 13Cr 钢的腐蚀速 率从而降低其 SSC 敏感性。近年来,国内也陆续发生了多起 13Cr 油管腐蚀失效事故[9, 10], 严重威胁了油气田的安全生产。但是,目前的研究基本以油管钢内腐蚀为主,对油管钢环空 环境的腐蚀问题研究相对较少。

H2S、CO2的腐蚀机理

H2S 环境中金属抗硫化物应力开裂和应力腐蚀开裂的室内试验NACE Standard TM0177‐2005Item No.212121总则2试剂及试验溶液3测试试样及材料性能5高温/压力条件下试验6试验方法A‐NACE标准拉伸试验7试验方法B‐NACE标准弯曲试验8试验方法C‐NACE标准C‐环试验1、总则1.1本标准涵盖了在含H2S的低pH值水溶液中,遭受拉伸应力的金属材料抗开裂失效的试验。

碳钢和低合金钢通常在室温下测试EC抗力,在这个温度条件下,它们的SSC敏感性是较高的。

对于其它类型的合金来说,EC敏感性和温度的关系更加复杂。

1.2本标准描述了试剂、检测样品和所用设备,讨论了基本材料和测试试样的性能,接着说明了试验步骤。

本标准介绍了4种试验方法:试验方法A-NACE标准拉伸试验试验方法B-NACE标准弯曲试验试验方法C-NACE标准C-环试验试验方法D-NACE标准双悬臂梁(DCB)试验本标准的第1至5部分给出了用于4种试验方法总的评论。

第6至19部分说明了每一种试样的试验方法。

表明了检测每种样品所需要的检测方法。

在每一种试验方法开始描述之前,给出有助于判定该试验方法适用性的总的指导方针(6-9 部分)。

实验结果报告也被讨论到。

1、总则1.3可在温度和压力下对金属进行抗EC试验,温度和压力可以是室温的(大气条件的),或高温压力条件的。

1.4 该标准可被用作接受或拒绝试验,来保证产品达到EC 抗力的某种最低水平,这由API说明5CT,ISO11960指定,或由使用者或购买者指定。

为了研究或提供信息的目的,该标准可提供产品EC抗力的定量测量。

试验方法A 在720小时内,最高非失效应力。

试验方法B 在720小时内,对50%失效概率,统计基础上的临界应力因子(SC)。

试验方法C 在720小时内,最高非失效应力。

试验方法D 对有效试验来说,重复测试试样的平均KISSC (SSC门槛应力强度系数)。

不锈钢特性及氯离子腐蚀

腐蚀与不锈钢应力腐蚀应力腐蚀是指零件在拉应力和特定的化学介质联合作用下所产生的低应力脆性断裂现象。

应力腐蚀由残余或外加应力导致的应变和腐蚀联合作用产生的材料破坏过程。

应力腐蚀导致材料的断裂称为应力腐蚀断裂。

它的发生一般有以下四个特征:一、一般存在拉应力,但实验发现压应力有时也会产生应力腐蚀。

二、对于裂纹扩展速率,应力腐蚀存在临界KISCC,即临界应力强度因子要大于KISCC,裂纹才会扩展。

三、一般应力腐蚀都属于脆性断裂。

四、应力腐蚀的裂纹扩展速率一般为10- 6~10-3 mm/min,而且存在孕育期,扩展区和瞬段区三部分应力腐蚀机理的机理一般认为有阳极溶解和氢致开裂晶间腐蚀说明:局部腐蚀的一种。

沿着金属晶粒间的分界面向内部扩展的腐蚀。

主要由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在。

晶间腐蚀破坏晶粒间的结合,大大降低金属的机械强度。

而且金属表面往往仍是完好的,但不能经受敲击,所以是一种很危险的腐蚀。

通常出现于黄铜、硬铝和一些含铬的合金钢中。

不锈钢焊缝的晶间腐蚀是化学工厂的一个重大问题。

晶间腐蚀是沿着或紧靠金属的晶界发生腐蚀。

腐蚀发生后金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化。

不锈钢、镍基合金、铝合金等材料都较易发生晶间腐蚀。

不锈钢的晶间腐蚀:不锈钢在腐蚀介质作用下,在晶粒之间产生的一种腐蚀现象称为晶间腐蚀。

产生晶间腐蚀的不锈钢,当受到应力作用时,即会沿晶界断裂、强度几乎完全消失,这是不锈钢的一种最危险的破坏形式。

晶间腐蚀可以分别产生在焊接接头的热影响区、焊缝或熔合线上,在熔合线上产生的晶间腐蚀又称刀状腐蚀。

不锈钢具有耐腐蚀能力的必要条件是铬的质量分数必须大于12%。

当温度升高时,碳在不锈钢晶粒内部的扩散速度大于铬的扩散速度。

因为室温时碳在奥氏体中的熔解度很小,约为0.02%~0.03%,而一般奥氏体不锈钢中的含碳量均超过此值,故多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳化铬的化合物,如(CrFe)23C8等。

氯离子对不锈钢腐蚀的机理

氯离子对不锈钢腐蚀的机理在化工生产中,腐蚀在压力容器使用过程中普遍发生, 是导致压力容器产生各种缺陷的主要因素之一。

普通钢材的耐腐蚀性能较差, 不锈钢则具有优良的机械性能和良好的耐腐蚀性能。

Cr 和Ni 是不锈钢获得耐腐蚀性能最主要的合金元素。

Cr 和Ni 使不锈钢在氧化性介质中生成一层十分致密的氧化膜, 使不锈钢钝化, 降低了不锈钢在氧化性介质中的腐蚀速度, 使不锈钢的耐腐蚀性能提高。

氯离子的活化作用对不锈钢氧化膜的建立和破坏均起着重要作用。

虽然至今人们对氯离子如何使钝化金属转变为活化状态的机理还没有定论, 但大致可分为2 种观点。

成相膜理论的观点认为, 由于氯离子半径小, 穿透能力强, 故它最容易穿透氧化膜内极小的孔隙, 到达金属表面, 并与金属相互作用形成了可溶性化合物, 使氧化膜的结构发生变化, 金属产生腐蚀。

吸附理论则认为, 氯离子破坏氧化膜的根本原因是由于氯离子有很强的可被金属吸附的能力它们优先被金属吸附,并从金属表面把氧排掉。

因为氧决定着金属的钝化状态, 氯离子和氧争夺金属表面上的吸附点, 甚至可以取代吸附中的钝化离子与金属形成氯化物, 氯化物与金属表面的吸附并不稳定, 形成了可溶性物质, 这样导致了腐蚀的加速。

电化学方法研究不锈钢钝化状态的结果表明, 氯离子对金属表面的活化作用只出现在一定的范围内,存在着1 个特定的电位值, 在此电位下,不锈钢开始活化。

这个电位便是膜的击穿电位, 击穿电位越大, 金属的钝态越稳定。

因此, 可以通过击穿电位值来衡量不锈钢钝化状态的稳定性以及在各种介质中的耐腐蚀能力。

2 应力腐蚀失效及防护措施2. 1 应力腐蚀失效机理在压力容器的腐蚀失效中, 应力腐蚀失效所占的比例高达45 %左右。

因此, 研究不锈钢制压力容器的应力腐蚀失效显得尤为重要。

所谓应力腐蚀, 就是在拉伸应力和腐蚀介质的联合作用下而引起的低应力脆性断裂。

应力腐蚀一般都是在特定条件下产生: ①只有在拉应力的作用下。

影响低合金钢材抗H2S腐蚀的因素

INFL UENCE OF FACTORS ON RESISTANCE OF LOW2ALLOY STEELS TO CORROSION IND UCED BY H2S

管道容器常用于一定压力和温度下多种介质的储存和 输送. 为提高这些管道容器的使用效率 ,工作压力一般较高 , 一旦管道容器失效 ,往往造成很大危害. 例如 ,1990 年 ,前苏 联乌拉尔地区发生的一次输气管爆裂事故 ,致使一趟过往的 铁路客车颠覆 ,造成 600 多人死亡 ;1997 年 6 月 27 日 ,北京 东方化工厂正在运行中的 1000 m3 乙烯球罐爆炸 ,摧毁了 13 台其他球罐及油罐群 ,直接损失约 1 亿元人民币 ,造成整个 罐区灾难性事故 .

S2 - 的百分比不同 ,见表 1. 这些离解产物影响了腐蚀过程动

力学 、产物的组成及溶解度 ,因而改了腐蚀的反应速度. 随

体系 p H 值变化 ,H2 S 对钢铁的腐蚀过程分为三个不同区间 :

p H < 415 的区间为酸腐蚀区 ,腐蚀的阴极过程主要为 H + 的

去极化 ,腐蚀速度随溶液 p H 值升高而降低 ;当 415 < p H < 8

2期

吕建华等 :影响低合金钢材抗 H2 S 腐蚀的因素

119

20 % ;若温度继续上升 ,其腐蚀速度反而降低 ;碳钢在 100 ℃

~200 ℃之 间 的 腐 蚀 速 度 最 小 , 在 40 ℃时 的 腐 蚀 速 度 比

氯离子对奥氏体不锈钢的腐蚀机理

氯离子对奥氏体不锈钢的腐蚀机理?氯离子对奥氏体不锈钢的腐蚀主要使点蚀。

机理:氯离子容易吸附在钝化膜上,把氧原子挤掉,然后和钝化膜中的阳离子结合形成可溶性路氯化物,结果在露出来的机体金属上腐蚀了一个小坑。

这些小坑被成为点蚀核。

这些氯化物容易水解,使小坑能溶液PH值下降,使溶液成酸性,溶解了一部分氧化膜,造成多余的金属离子,为了平很腐蚀坑内的电中性,外部的Cl-离子不断向空内迁移,使空内金属又进一步水解。

如此循环,奥氏体不锈钢不断的腐蚀,越来越快,并且向孔的深度方向发展,直至形成穿孔。

由于Cl离子是水中经常含有的物质,又是引起若干合金局部腐蚀的所谓“特性离子”(破钝剂),它进入缝隙或蚀孔内还会与H+生成盐酸,使腐蚀加速进行。

氯离子被认为是304不锈钢发生局部腐蚀的主要原因之一,由于氯离子半径小,穿透钝化膜的能力强,其电负性又很大,氯离子的存在加速了304不锈钢的腐蚀。

另外,应力的存在也加速了氯离子对304不锈钢的腐蚀,降低了304不锈钢抗氯离子应力腐蚀的临界浓度。

在氯离子存在的情况下,多发生的是孔蚀也叫点蚀,属于电化学腐蚀。

点腐蚀多发生在上表面生成钝化膜的金属材料上或表面有阴极性镀层的金属上,当这些膜上某点发生破坏,破坏区下的金属基体与膜未破坏区形成活化—钝化腐蚀电池,钝化表面为阴极,而且面积比活化区大很多,腐蚀就向深处发展而形成小孔。

点腐蚀发生于有特殊离子的介质中,例如不锈钢对含有卤素离子的溶液特别敏感,其作用顺序为Cl—>Br>1—。

这些阴离子在合金表面不均匀吸附导致膜的不均匀破坏。

氯离子具有很强的穿透本领,容易穿透金属氧化层进入金属内部,破坏金属的钝态。

同时,氯离子具有很小的水合能,容易被吸附在金属表面,取代保护金属的氧化层中的氧,使金属受到破坏。

点腐蚀发生在某一临界电位以上,该电位称为点蚀电位(或击破电位),用Eb表示。

如把极化曲线回扫,又达到钝态电流所对应的电位Erb,称为再钝化电位(或叫保护电位)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Cl-和H2S对1Cr13和0Cr18Ni12Mo2的腐蚀基理

1、Cl-对1Cr13和0Cr18Ni12Mo2(即316)等不锈钢的腐蚀形态主要为孔蚀。

虽然不锈钢表面覆盖有强保护性的钝化膜,腐蚀很微,但由于表面局部可能存在缺陷,如刻痕、非金属夹杂物等,Cl-是能破坏钝化膜的活性离子,使钝化膜在局部破坏,微小破口暴露的金属成为电池的阳极,周围广大的膜成为阴极,阳极电流高度集中,使腐蚀迅速发展,形成孔蚀。

孔蚀形成后,孔外部为腐蚀产物阻塞,内外的对流和扩散受到阻滞,孔内形成独特的闭塞区(亦称闭塞电池),孔内的氧迅速耗尽,只剩下金属腐蚀的阳极反应,阴极反应氧离子化完全移到孔外侧进行。

因此孔内很快积累了戴正电的金属离子,为了保持电中性,带负电的Cl-从孔外迁移入孔内,Cl-增浓;金属离子水解产生H+,孔内PH值下降。

H+和Cl-形成腐蚀强烈的盐酸,如下式:

M++ Cl-+H2O=MOH +H++ Cl-

闭塞区内溶液组成(H+,Cl-)和区外迥然不同。

当区内PH值下降到某一临界值,腐蚀率突然上升,形成加速腐蚀,孔内产生阴极放氢反应,孔蚀由闭塞区酸性电池控制。

蚀孔形成以后,是否深入发展直至穿孔,由于影响因素复杂,现在还难以预测。

一般如孔少,电池集中,深入发展的可能性大;如孔多又较浅,闭塞程度不大,危险性也较小。

0Cr18Ni12Mo2由于加入了2~4%的钼,抗孔蚀的能力较好一些。

2、H2S的水溶液即氢硫酸,是一种弱酸,其腐蚀基理是与活性金属发生置换反应。

对1Cr13不锈钢有一定的腐蚀性,而对0Cr18Ni12Mo2(即316)不锈钢的腐蚀性几乎可以忽略不计。

3、必须说明:介质对金属的腐蚀除了其自身的物理、化学特性外,更重要的还与介质的浓度、温度有关。

上述基理及分析是以Cl-和H2S 浓度均在10%以上为基础的,而对于浓度在250PPM(即0.025%)的Cl-和H2S,根据我们的腐蚀性试验和用户现场的使用效果,其对1Cr13和0Cr18Ni12Mo2腐蚀性均可忽略不计。

从性价比的角度考虑,建议采用1Cr13材质。