课题说明书(工程不良率降低)

质量管理小组活动课题类型

质量管理小组活动课题类型质量管理小组活动是企业管理中非常重要的组成部分,它可以提高企业的质量管理水平,增强员工的团队协作精神和工作积极性。

以下是质量管理小组活动的课题类型,涵盖了降低不良率、提高生产效率、优化工作流程、提升产品质量、加强员工培训、改进工作环境、完善管理体系、提高客户满意度、创新技术应用等方面。

一、降低不良率针对企业生产过程中出现的不良品问题,质量管理小组可以通过对生产流程、工艺技术、原材料等方面的分析,找出问题根源,采取有效措施降低不良率,提高产品合格率。

二、提高生产效率通过改进生产工艺、优化生产流程、提高设备利用率等方式,质量管理小组可以提高企业的生产效率,降低生产成本,增加企业的经济效益。

三、优化工作流程质量管理小组通过对企业各项工作流程进行分析和优化,可以减少不必要的工作环节,提高工作效率,缩短产品研发和生产周期。

四、提升产品质量质量管理小组通过加强质量管理体系建设、提高员工质量意识、加强质量检验和控制等方式,提升产品质量,增强企业的市场竞争力。

五、加强员工培训质量管理小组可以通过定期组织员工培训,提高员工的质量意识和技能水平,增强员工的工作积极性和创新能力。

六、改进工作环境通过改善工作环境和条件,降低员工的工作疲劳度,提高员工的工作舒适度和满意度,增强员工的归属感和忠诚度。

七、完善管理体系质量管理小组可以对企业现有管理体系进行梳理和完善,建立健全的管理制度和标准,确保管理体系的有效性和科学性。

八、提高客户满意度质量管理小组可以通过了解客户需求和市场反馈,针对性地改进产品和服务质量,提高客户满意度和忠诚度。

同时,加强与客户的沟通和合作,建立良好的客户关系和口碑。

九、创新技术应用质量管理小组可以通过学习和应用先进的管理理念和技术方法,推动企业的管理创新和技术创新。

例如引入信息化管理系统、自动化生产线等先进技术,提高企业的生产和管理效率。

以上是质量管理小组活动的课题类型,这些课题类型可以相互融合、互相促进,通过综合运用这些方法不断提高企业的质量管理和经济效益。

QCC报告参考模板

改善对策

巩固措施

1

2

3 制程类

4

5

6

7

标准化文件名称 自动下板机作业标准书

文件编号 XX-WI-CCM-PE-3123

文件类别 备注 SOP

COB check list点检履历表 CCM-QA-135-001

点检表

治具设计规范

CCM-COB组装类治具设计规范A1版

设计规范

AA站不良品处理作业标准书

XX-WI-CCM-PE-3455-A4 R06

4.原因分析

Particle不良思维导图

小结:团队成员使用思维导图针对4M1E展开原因分析

5.根因验证

➢ 根因验证计划

NO

末端原因

确认内容

1

2

3

4

5

6

7

确认方法

标准

负责人 计划完成日

5.根因验证

1 剥单机载板与轨道摩擦

NO.

末端因素

确认内容

确认方法

1

剥单载板两侧与轨 剥单载板与轨道摩擦

道摩擦

8.效果确认

➢ 指标达成情况 经过3个月数据跟踪,采用真因改善方法使不良率降到0.8%以下,目标达成! 且截至9月,无发生客端IQC投诉

1.48%

0.8%

0.75%

0.5%

活动前

目标

实际9月第一周 实际9月第三周

8.效果确认

➢ 改善收益

专案实施中财务效果

=(每周不良改善率*每周生产总数)*每pcs不良 损失成本*维修报废率 =(周度数据见附表)*162元RMB/pcs*20% = 51.8万元RMB

专案实施后财务效果

=(改善前不良率-改善后不良率)* 12个月生产 总量 * 每台不良损失成本 * 维修报废率 =(1.48%-0.76%)*25.2KK*162元RMB/台 * 20% = 587.8万元RMB/年

QCC范本

小组人数 活动时期

姓 名 吴火金

何海清

成 员 介 绍 洪明强 邓 亮 李斌然 代 辉 林芳峰

装配厂

装配厂 品保一部 品保一部 注塑厂 装配厂

技术课长

IE工程师 品质工程师 实验员 注塑工程师 装配领班

指导,支持

实施、成果总结 实施、会议记录 实施 分析、实施 实施

冉 军

黄葆佳

注塑厂

此项不良 比重最大

因此解决变形是攻 克此次课题的关键。

目标设定

B4802排水阀合格率方针书目标

98.50% 98.00% 97.50% 97.00% 96.50% 96.00% 95.50% 95.00% 2009年 2010年 96.29% 98%

*K548拍盖不良率下降目标

4.00% 3.50% 3.00% 2.50% 2.00% 1.50% 1.00% 0.50% 0.00%

改前

试气工艺参数, 液柱高度130160MM

改后

试气工艺参数, 液柱高度90110MM

对策实施

3、注塑成型拍盖平面度检测增加治具管控

改前全检方式

改后全检方式

直接采用目视 全检方式

使用排本体作为平 面参照,结合目视 进行全检

效果确认

B4802制程不良率统计表

*K548拍盖不良 生产日期 生产订单 机型 生产数量 久注 飞边

要因验证

1、拍盖厚度尺寸大(2.5MM)

采用与公司目前拍盖壁厚为:1B769拍盖进行对比验证:

产品名称 拍盖壁厚 尺寸 变形状态描述 图标 试气 判定 备注

K548拍盖

2.53MM

拍盖变形配本体配合 间隙0.35MM销规不通

冒泡,NG

QIT-降低DYY Button轻无不良率-0306

■直接效益 √ 成本减少√ 费用降低 营收增加 (需有EIS、MES等系统左证数据)

评价特性 (请列出公式)

降低工时Loss =不良数*单片维修工 时(秒)/60*人工费

K/T报废金额 =KT报废数量*KT单价

P4

After- 0.5%

□间接效益:请勾选,但无须填写下表 效益不易量化 品质异常处理等 非直接减少人力之效率提升 非直接增加出货量(营收)之改善

ⅱ.Rub Dome壁厚不均

NG

OK

NG

◆逃气道被水胶封闭,导致Rub下压受阻及回弹 慢或无法回弹 ⅲ.MEM Onforce值超规 ◆SPEC:15± 5g 实 测:17~22g(NG) ◆Rub Dome截面剖视,壁厚不均致Rub Dome 下行过程中歪脖子(即Rub Dome向单侧歪倒)

DFH CIP Activity (Rev.4)

Step 要因分析与真因验证-要因分析 4 Main reason analysis & Root cause verification

NO. 1 一次因 MEM定位孔套偏 二次因 ①人员组装MEM手法不当

P13

2

K/T水滴孔压坏

②人员组装K/T手法不当 ③ Rub 逃气道堵塞

3

MEM + Rub原材不良

P8

不良率

Description: 以平均不良率(7.6%)换算(不良率=平均不良率*不良比例)

1、MEM + Rub原材不良率 2、KT水滴孔压坏不良率 3、MEM定位孔套偏不良率 5.4% 1.3% 0.9% 列为重点改善项

DFH CIP Activity (Rev.4)

Step 现况掌握/目标设定-现况掌握 3 Analysis of current situation / Target setting

如何降低蓝光LED显示器中测不良率(共 46张PPT)

5

50

每个月根据具体的数据将键合操作员的产量与质量综合考虑并 排名,同时按照键合的不良率给予一定的扣款以及每个月固定 拿310元奖励给排名前5名的操作员

实施一

规范装架操作员的操作规范

修订装架作业指导书,要求装架操作员在装蓝色芯片产品时要 按照下图所示装配,即芯片与载片区呈45度角,如下图:

四、键合劈刀选型不合适

要因分析

五、返修手法不正确 不是要因

对中测工序发现反向较多的产品:HTTEQ13进 行镜检,检查186只反向不良芯片,发现其中 有3只反向不良品芯片上有明显的刮痕,占总 不良数的1.6%,调查发现刮痕是因为操作员 在键合时若第一次键合产生不良,会将硅铝 丝用手术刀刮去,然后再键合一次。而原先 硅铝丝的碎屑导致蓝色芯片PN接短路。虽然 返修过程会产生一定的反向不良,但其比例 较低,不会影响总体合格率。

选题理由 带蓝色LED的特种显示器因其 附加值高,一直是公司的重 要产品之一,但其较低的合 格率却成为影响产品竞争力 的一个重要因素。

选题理由 带蓝色LED的特种显示器长期 中测合格率偏低,导致产品 返修率高,芯片损耗大,工 时增加。如下表:

20 05 .1 0

20 05 .1 1

20 05 .1 2

20 06 .1

效果检查

折线图可以看出,在各项措施 实施后,产品的不良率在活 动后有了显著的降低而且不 良率比较稳定。

现场型

降低蓝光LED显示器中测不良率 排列图 因果图 对策表 甘特图 柱状对比图 折线图 雷达图 60小时以上

成员介绍

姓名

王长征 王宝英

性别

男 女

组内职务

组长 副组长

推荐 QCC改善报告之降低整机不良率(经典) 精品

137

128

120

116

73.9%

79.0%

81.9%

84.5%

86.6%

88.7% 90.0% 80.0% 70.0%

65.6% 100

60.0%

55.3%

80 71

50.0%

60

38.5%

40 19.9%

20

将前三项 57

40.0%

做为改善 的重点

30.0%

35

20.0%

20

18

15

14

10.0%

3 QC检验员工误 QC检验人员对标准 现场试验及调查

判所致

掌握的程度及对不良

判定的一致性

是否熟练掌握检验 标准,对不良判定 的一致性是否统一

孙振江

8.17--8.24

4 软件与CRT匹 是否匹配存在缺陷 配存在缺陷

与设计师沟通确认 与设计师及供应商 李 强 8.17--8.24 确认判断

5 机芯手插不良 利用Pareto、鱼骨图等分析工具进行进一步的分析

肖 兵 8.17--8.27

6 机芯检焊不良

王贤文 8.17--8.27

7 机心操作不良

何文志 8.17--8.27

我们首先通过Pareto确定部品不良中的主要缺陷:

部品不良Pareto分析图

40 37

35

34 33

37.2%

39.0%

40.8%

45.0% 42.7%

40.0%

35.1%

35.0%

本单位存在的问题是

选定课题

我得想个好办法降低质 量管理成本

1.目前生产不良率与既定的目标存在差距, 造成生产效率降低,生产成本增加; 2.主要客户对目前的质量水平有一定程度的 ,期望提升我司质量控制水平;

不良率降低改进方案,品质管理改善办法,提升产品质量

不良率降低改善方案全文目录一、现今与将来之构想: (1)二、欲达成的目标: (1)三、指导方针: (1)四、简述目前状况: (1)五、目前的替代策略: (1)六、预期的结果: (1)七、全员要积极参加质量改善应解决以下几个问题﹕ (2)八、质量改善的程序和方法﹕ (3)九、具体的行动步骤: (3)一、现今与将来之构想:不良比率降低50 %,利润提升10%,质量目标达到6西格玛(Sigma).二、欲达成的目标:1.质量目标达到6 (Sigma)2.提升职场人员品质意识及品管水准;3.建立职场人员愉悦的品质管理与改善作法;4.达成全员参加的职场品质改善与突破现况;5.活化职场,解决问题,提升服务业务品质;6.消除本位与不良,共创更卓越品质的时代。

三、指导方针:预防为主,优质生产,过程控制,治污遵守法律,继续改善,取信客户.四、简述目前状况:内部返工/质量问题,长期以来没有彻底追究相关人员的责任,导致部分人员对工作无责任感,毫无质量意识!做多与做少,做好与做坏是一个样;由于奖罚/激励制度不分明,导致部分的员工无积极性,正是由于部分人员的质量意识不够激烈,对工作无责任感,导致最近一段时间,我们出货的产品不断的出现客诉,而且都是一些比较低级的不该发生的问题.客人对我们的质量确保失去了信心.因此我们对质量改善有感而发,迫在眉睫.五、目前的替代策略:在以后的生产过程中,我们将提早做好相关质量预防控制计划,同时又在生产过程中积极把关控制,杜绝不良品流入下一个工作站。

而不是等到事后才来控制! 同时推行晋升与降级管理办法/绩效管理办法/奖励与处罚管理办法/激励制度建立/创意提案制度方案六、预期的结果:1.划清相关人员的工作责任,落实到位,各职其责,相关人员对自己的工作的责任感更加激烈,提升全员的质量意识.使得相关人员的工作潜力发挥到最正确状态2.不良比率降低50 %,利润提升10%3.引导员工本着自动自发精神,运用各种改善手法,启发个人潜能,透过团队力量,结合群体智慧,群策群力,继续地从事各种问题的改善;而能使每一位成员有参加感、满足感、成就感七、全员要积极参加质量改善应解决以下几个问题﹕1﹒加强质量意识﹐决心改革。

QCC培训资料(课题选定、现状调查、目标设定)

例:1

公司方针 *XXXXX *各项消耗费用减少15% *XXXXX 部门方针 *XXXXX *XXXXX *办公费用减少15% 课方针 2002年 度办公 费用支 出情况

复印纸 41%

QCC培训资料

存在课题 降低办公用品费用 降低复印纸费用 降低差旅费用 代号表示:◎:5分 紧急 性 ● ● ○ ●:3分 重要 性 ○ ◎ ● 预测 性 ○ ● ◎ ○:1分 经济 性 ● ● ○ 方针 性 ◎ 评 价 13 19 13

QCC培训资料

例: 本部门要求

60 50

XX零件加工不良率降低50%

55 100% 81.47%

120.00% 100.00%

40

35 66.66%

80.00%

30

本部门症结点

25 40.74% 20

60.00%

20

40.00%

10

20.00%

0

0.00%

外观不良

电镀不良

尺寸不良

其它

选 题

降低XX零件外观不良、电镀不良率

QCC培训资料

现状调查

(1)用数据说话。用数据来表示事实,非常重要。它能准确地掌握实际情况, 原来隐隐约约感到有什么疑问,通过核实数据,就能澄清问题,进一步了解现 状。

如果在选题时已收集了一定程度的数据,可在这个基础上再收集有关的数据,以便更加 详细、准确地掌握实际情况。

收集数据要注意以下三点: (1)收集的数据要有客观性,避免只收集对自己有利的数据,或者从收集的 数据中只挑选对自己有利的数据而忽略其他数据; (2)收集的数据要有可比性。不可比的数据不能作为说明采取对策有效性的 证据; (3)收集数据的时间要有约束。要收集最近时间的数据,才能真实反映现状, 因为情况是会随时间的变化而不断变化的,时间相隔长的数据就不能反映现状。 用时间相隔长的数据进行分析,可能会将下面的活动引入歧途。

2019QC课题报告-单板粉尘改善

T

加大分板机吸力

O

1、粉尘软管优化。

2、粉尘过滤袋清洁。

O

改良分板治具

优化分板治具,CCD镜头处全 包围,防止粉尘进入。

L

自动吹气除尘装置

分板机增加自动吹气装置,替代

人工吹气。

制定对策

改善 面

改善点

现状

改善目标

责任人 完成时间

备注

贴膜区环境改善

贴膜机和刻码机同处一个区域,并且没有 隔离带.

现状调查

成本分析:

经数据统计:每月平均150万产能,因 CCD不良从整机厂退回维

修的比例为0.3%,2-3月,每个月材料损耗约4500 片,金额在9万 元左右!!!! 经分析CCD不良大多因贴膜时粉尘脏污擦拭后造成的划伤造成,所 以

目标 设定

目标设定

0.350% 0.300% 0.250% 0.200% 0.150% 0.100% 0.050% 0.000%

能有效减少板子上的粉尘。

对策实施

三

除尘通风管改善

改善后风速由5.8m/s→7.5m/s

软风管容易变形和堵塞,影响吸力。

硬风管变形很小,不易堵塞,通风量大。

对策实施

四

清洁粉尘过滤袋

改善后风速由7.5m/s→10.7m/s

对策实施

五

分板治具优化

1.对于单sensor板(如下图),治具设计将镜头全包围,粉尘进不去。且邮票孔位置设计成全封闭通道,粉尘更易吸走。 2.对于其他板,有些邮票孔位置附近有物料焊盘,需要避开,不能全部开成封闭通道。

目标完成

1.跟踪1.1.01.04.15114料号板子1.2.10.10.10234镜头,40000p, 总更换镜头22p,不良率0.055% 2.跟踪 1.1.01.04.13360料号板子1.2.10.10.10245镜头,21000p, 总更换镜头13p,不良率0.062%

qc小组活动课题的选题要点

qc小组活动课题的选题要点

一、选题背景及意义

在企业质量管理中,QC小组活动起着至关重要的作用。

QC小组活动的核心目标是提升产品质量,降低不良率,从而提高企业的整体竞争力。

为了实现这一目标,选取合适的课题至关重要。

选题背景应紧密结合企业实际,解决生产过程中存在的突出问题。

此外,选题还应具有一定的前瞻性,以适应市场和行业发展趋势。

二、选题范围与目标

QC小组活动课题的选取范围主要包括生产、技术、管理等方面。

目标应明确、具体,可量化。

例如,降低某产品的不良率、提高生产效率、缩短生产周期等。

在设定目标时,要确保目标可实现性,同时鼓励创新和挑战。

三、选题实施步骤

1.团队组建:成立QC小组,选拔具有一定专业技能和责任心的成员。

2.调查研究:对选题背景进行深入了解,收集相关数据,分析现状。

3.方案制定:根据调查结果,制定切实可行的解决方案。

4.方案实施:按照制定好的方案,分工协作,全面推进。

5.效果评估:对实施结果进行评估,总结经验教训。

6.持续改进:针对评估结果,不断优化方案,形成良性循环。

四、选题评价与反思

QC小组活动课题的评价应注重过程与结果相结合。

过程评价主要关注团队协作、沟通、创新等方面。

结果评价则侧重于产品质量、生产效率等具体指

标的改善程度。

在反思环节,要总结项目实施过程中的成功经验和不足之处,为今后的工作提供借鉴。

综上所述,QC小组活动课题的选题要点包括选题背景与意义、选题范围与目标、选题实施步骤以及选题评价与反思。

QCC课题选择

(2)课题应一目了然地看出是解决什么问题,不可抽象;

课题名称应直接明确要解决什么问题,如“降低XX不合格品率”、“降低XXX消 耗”、“提高XXX效率”,要简洁、明了、针对性强;

(3)关于选题理由,应直接写出选此课题的目的和必要性,不要长篇 大论地陈述背景;

为什么要选这个课题,在发表时是要交代清楚的,这对别的小组会有启发。要 说清理由,只要把上级方针是什么?本部门有什么要求?实现这个要求的症 结是什么?差距有多大?用数据把这些事实表达出来,以说明只要把这个症结 解决了,就可以达到要求。这样,选题的目的及必要性就很充分了。

QCC培训资料

例: 本部门要求

60

XX零件加工不良率降低50%

55 100% 81.47%

120.00%

50

100.00%

40

35 66.66%

80.00%

30

本部门症结点

25 40.74% 20

60.00%

20

40.00%

10

20.00%

0

0.00%

外观不良

电镀不良

尺寸不良

其它

选 题

降低XX零件外观不良、电镀不良率

也因为高层主管的不了解、不支持而变成形式化,这也是众

多推动QCC活动失败最常见的原因。

QCC培训资料

通常QCC讨论会议,大致一个月聚会两次,一次约1~2 小时,一般来说,每个改善课题,从提出至问题解决,达到 初定目标,时间以不超过6个月为宜。达到的结果及改善的 过程,均以QC手法里的图来表示。 因此,推行品质圈,应该可以得到下面的效果:

QCC培训资料

课题选定

一般来说,我们可以从以下五个方面来作为课题设定的理由:

全国第33次质量管理小组代表会议QC成果材料3-1-6

验证过程

要因

验证结论

EMZ32CLP保 护器厚度 0.98mm

EHY80保护器 厚度1.12mm

压机附件插入深度是要因

17

根据以上分析,确定不制冷/制冷差的要因如下:

�插管深度不够 �强行灌注 �抽空泵换油不及时 �压机附件插入深度

18

八、制定对策

根据现场调查、现场测量和现场实验的结论,经过小组讨论可行性方案,对影响不 制冷/制冷差的各因素做以下改善计划:

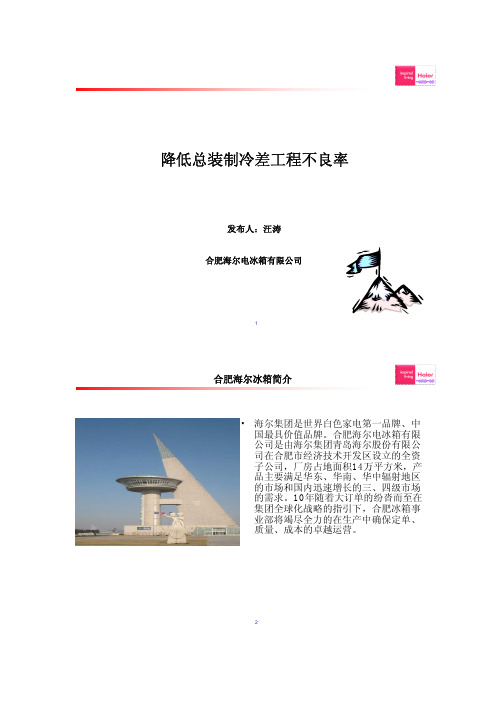

降低总装制冷差工程不良率

发布人:汪涛 合肥海尔电冰箱有限公司

1

合肥海尔冰箱简介

• 海尔集团是世界白色家电第一品牌、中 国最具价值品牌。合肥海尔电冰箱有限 公司是由海尔集团青岛海尔股份有限公 司在合肥市经济技术开发区设立的全资 子公司,厂房占地面积1 4 万平方米,产 品主要满足华东、华南、华中辐射地区 的市场和国内迅速增长的三、四级市场 的需求。1 0 年随着大订单的纷沓而至在 集团全球化战略的指引下,合肥冰箱事 业部将竭尽全力的在生产中确保定单、 质量、成本的卓越运营。

1 1 .0 2

焊漏不良率影响

涛

及铁毡

各水平插入深度对不启

6

压机附件插入深度

双比例检验 压机附件插入牢固

汪涛

1 1 .1 1

动不良率的影响

制表人:汪涛 2010.10.12

11

末端因素 标准

验证说明

验证日期

2010.10.16

要因验证(1 )

插管深度不够

毛细管折弯长度13-15mm

验证内容

验证人

毛细管折弯长度

项目

自我评价

活动前(分) 活动后(分)

质量意识

6

8

华为QCC改善

彭德刚/ 王竹秋

彭德刚/ 王竹秋

周永托/ 胡小锋

周永托/ 胡小锋

周永托/ 胡小锋

确认时间 When

2012-1-28 2012-1-28 2012-1-28 2012-1-28 2012-1-28 2012-1-28 2012-1-28 2012-1-28 2012-1-28 2012-1-28 2012-1-28 2012-1-28

-器件选型未优化 -厂家设计不合理 -引脚间距公差大 -不同厂家差异大 -工装设计有缺陷 -预热温度波动大

谷日辉/刘文彬/ 唐辉俊/陶文辉

-无插件人员未培训 -产线无插件指导书 -轨道仰角过小 -波峰不平整 -锡炉温度波动大 -轨道震动幅度大

-锡条非华为指定辅料 -锡炉锡液杂质过多 -锡液可焊性差 -引脚长度过长 -引脚可焊性不好 -来料引脚弯折

Page 15

3.2 要因确认

序号 No. 13 14 15 16 17 18 19 20 21 22 23 24

末端因素 Why

预热温度波动 大

轨道仰角过小

轨道震动幅度 大

锡炉温度波动 大

生产前未测试 炉温

过炉时间波动 大

锡炉锡液杂质 过多

锡条可焊性差

来料引脚有弯 折

引脚可焊性不 好

非华为指定助 焊剂

角色 辅导员 圈长

圈员

姓名

廖志炜 陶文辉 谢宗良 王风平 王竹秋 于宏亮 彭德刚 樊红亮 刘文彬 周永托 唐辉俊 谷日辉 胡小锋 黄涛

学历

本科 本科 本科 研究生 研究生 研究生 本科 本科 本科 本科 本科 本科 本科 本科

职位

质量经理 工艺工程师 项目经理 产品经理 版本经理 工艺工程师 工艺工程师 工艺工程师 工艺工程师 工艺工程师 工艺工程师 工艺工程师 工艺工程师 工艺工程师

降低空调外观损当年不良率

将凭借高科技、高质量继续占领市场的制高点,以个性化的产品满足不同层次消费者

的需求。主要制造健康节能、绿色环保型的分体挂机、柜机两大系列一百余款空调器。 海尔无氟变频空调采用世界领先的无氟新冷媒,实现2 分钟速热、-20℃超低温启动, 能效达到超1 级水平。海尔空调在2010年的工作中,通过业务模式的创新来推进技 术创新、市场创新,为用户和客户提供“舒适空气绿色节能解决方案”,取得了显著 的业绩提升。

改善实施者

改 善 场 所 改 善 内 容

陈杜平

李飞飞

改善前

改善后

问题点

在运输过程中,罩壳、骨架变形、破损

改善措施

通过包装箱放中垫块,防止运输过程中人 为踩踏造成罩壳、骨架、导风板损伤。

一个世界一个家

七、效果检查---2

效果检查

包装箱内增加中垫块后,现场连续生产100台,进行开箱检查,检查结果发现 骨架、罩壳均无破损现象;

样本 X N 样本 p 1 0 100 0.000000 2 8 100 0.080000

100台机器用EPE,然后进行试验,100台 中有0台出现骨架、罩壳不良 100台机器放EPS材质,然后进行试验, 100台中有8台出现骨架、罩壳不良

差值 = p (1) - p (2) 差值估计: -0.08 差值的 95% 置信区间: (0.133172, -0.0268275) 差值 = 0(与 ≠ 0) 的检验: Z = -2.95 P 值 = 0.003 Fisher 精确检验: P 值 = 0.007

1.罩壳、壳架不良原因分析树图 骨架、罩壳配合有间隙

人员技能差 边缘配合松

设计不合理

边角厚度薄 有模印

骨架、罩壳不良

模具结构不合格

降低一次不良率

工序写真

铁芯高度、内径 绕线、插入状态 成形状态 绕线、插入状态 刻印清度 插入线伤 线伤 插入线伤 管理项目 槽绝缘尺寸外观 铁芯浮起 相间纸插入状态 铁芯浮起 工艺流程 拧线 焊接 套管插入 最终成形

槽绝缘状态 槽揳状态

剪线长度

剥皮效果 剥皮长度

绑线、结线

外观检查

脉冲试验

工序写真

管理项目

配线状态 扭拧状态 材料正确性

可 动 导 条

结果:插入最终段时,挂头中心偏移了

挂 头

要因验证(2-2)

验证二:插入基准设计不合理-2

时间 2007年6月3日 地点 现场、第一卷线岗位 验证内容 对插入位置进行检查确认 验证人 黄俭

小结:

1、插入最终段时,中心位置偏移,可动导条的整体的中心发生偏移; 2、偏移使插入到最终段,受力大大增加,反侧的槽齿铁片受可动导条由下而上的拉力浮起

制表:黄俭 2008年4月3日

现状调查(1)

□ 07年11月~08年3月3X3604 月度一次不良调查:

调查表:

35.00% 30.00% 25.00% 20.00% 15.00% 10.00% 5.00% 0.00%

3X3604 机种一次不良率推移

27.66% 22.00% 13.93% 10.85% 24.51% 19.79%

要因验证(1)

验证一:员工技能培训不足

验证时间 2008年6月2日 地点 现场、研修室 验证内容 员工培训考核状况确认 验证人 彭德成

问题点:员工理线手法不正确,理线乱, 导条间隙不稳定,会造成插入后铁芯浮起 及内径不良

1、通过理论考核及实操确认员工的技能情况 2008年6月对C线各班组卷线机现场作业人 员进行技能调查,理论与实际结合,对员工 的技能培训状况有了全面的了解。 2、员工技能考核状况:

《为什么要做改善提案》教材

现场改善提案活动范围广,解决问题的方法灵活, 着重于本工位。班组长在现场改善提案活动中要起 带头作用,积极提出改善提案。做好改善提案活动 的宣传、说明工作,激发现场人员的改善热情,每 月将最好的部分《改善提案书》贴出来,供大家学 习。班组长接受提案时要注意:本应是正常工作不 能作为提案,题目太大、空洞无法解决的不能作为 提案。

工艺部I E组:卢燕

目录:

什么是改善提案 二. 改善需要的观念与手法 三. 改善提案的前提 四. 改善提案的目的 五. 改善提案的功能 六. 改善提案人员具备资格及改善提案的范围 七. 改善提案的提出方法 八. 改善提案的内容 九. 怎样实施改善提案 一○. 改善提案流程 一一. 案例

一.

一、什么是改善提案

改善提案即是企业员工对职责上的问题,提出自已 创造性的方法去改善,并写出改善方案,经由公司 规定的管道及审查基准加以评定。 如何开展改善提案活动呢? 首先我们要有改善的思想,人类因思想而产生文化, 创造出文明,才有今天的繁荣。在我们所追求的生 活环境中,不难了解“创造思考”的心路历程是随 时在改变。在当前这个技术变革迅速的年代,若只 是一味地苟且偷安,不寻求突破,最后一定会被这 个世界所淘汰,这点已是显而易见的事实了。

九、怎样实施改善提案

现场改善提案活动要立足于本职工作,从完善本职工作做起, 从改善小问题做起,对本工序、本班组不完善的项目提出改 善建议,从作业动作、作业场地、夹具、工具、搬运、搬运 工具、机械设备、材料、工作环境等方面入手,开展全方位 的改善活动。题目大小、范围不限,不仅仅是品质方面,也 不必有显著的效果,只要是能够比现况提高一步即可。哪怕 是能节约一分钱,缩短一秒钟的作业时间都是现场改善的目 的。提高效率(少用人员和工时),保证和提高质量(减少 不良),改善工作环境(5S、安全),降低成本(减少场地、 经费、节约能源、提高材料利用率)等多方面都是改善的内 容。设备怎样布局才能减少搬运量?该发明一种怎样的夹具 才能使零部件更容易加工?工具怎样摆放,以免需要多余的 动作去拿?不做好这点点滴滴的小事,就不会有快捷的生产 速度,不会有对需求的迅速反应。作业者根据自己工位的作 业特点提出的改善是最容易实施的,也是最有效的。

QC小组改善课题

贵州海尔--降低冰箱内胆吸附不良率QC小组

3.93 3.96 3.99 4.02 4.05 4.08

实测性能 PPM < LSL 0.00 PPM > USL 0.00 PPM 合计 0.00

预期组内性能 PPM < LSL 56.95 PPM > USL 99.63 PPM 合计 156.57

预期整体性能 PPM < LSL 173.75 PPM > USL 282.12 PPM 合计 455.87

持证上岗 持证上岗 持证上岗 持证上岗 持证上岗 持证上岗

人员间不良差异分析

单因子方差分析: C2 与 C1

来源 自由度

SS

MS F

P

C1 2 0.0000011 0.0000006 3.49 0.099

误差 6 0.0000009 0.0000002

合计 8 0.0000020

S = 0.0003972 R-Sq = 53.80% R-Sq(调整) = 38.39%

序号

模具型号

中梁与模具 间隙

标准要求

是否达标

1

206TX

20

≤4

否

2 206STCX

8

≤4

否

要因

五、要因确认

要因验证四

确认因子:板材厚度过程能力不足 分析目的:确认板材厚度尺寸过程能力达标 人员:张仁翠

➢数据收集

206TX 3.475 3.498 3.475 3.476 3.535 3.522 3.502 3.525 3.469 3.476 3.472 3.49 3.536 3.52 3.542 3.508 3.539 3.526 3.533 3.527

10.1

30.6

52.3

73.6

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

月日

(部品不良记在公示栏

完成品检查

□ 完成品的检查结果是综合检查且非常重要. 整理每天每日的数据活用到品质改善活动的基础. (部品不良单独整理)

检查内容

检查日期

检查数

不良数

不良率

月日

月日

月日

月日 月日 月日

月日 月日 月日

月日

操作不良 A B C

设计不良 a b c

其他不良 X Y

(不良部品单独记录搜集)

降低期待给公司创造利润.所以经营者(PL长,事业部长)应明确制造品质的

提高目标并为了制造成本的降低和市场品质的提高进行管理.

效果

1. 可以提高职员(操作者,负责人,管理者)的品质意识.

2. 可以促进制造现场的 6S活动且可以提高效果.

3. 通过使制造工程中发生的不良最小化可降低制造成本提高操作效率.

各部品类别不良率管理

部品不良率 =

不良数 X 100(%)

投入数

☞ 分析原因树立对策

工程检查内容

□ 工程检查的整理不仅仅是为了报告而是要树立对策以后要有利于品质改善. 作为工程检查的数据资料要检查是否满足以下事项。

工程检查数据资料内容和活用

Check

时间系检查不良率的趋势推移

掌握1日不良项目类别件数

保证期课题说明书

(制作日) 2008年 3月 30日

(制作部门) CMI TCE&Q

No 修改日

修改内容

制作 确认 权寿鎬 权寿鎬

课题 No

K501

课题名

工程不良率的降低推进

实行部门

PL (事业部)

目的

管理制造品质的目的是 ①通过制造不良的改善提高市场品质

②通过把制造过程中产生的失误归零使制造费用降低,并且通过对产品成本的

工程不良率记录和管理

6.0% 5.0%

总工程不良率

过程检查不良率

终检不良率

现场返修率

4.0%

主要工程不良的内容

操作失误(不良) 设计不良引起的特性不良

部品不良

不良率 (PPM)

3.0%

数据收集和活用

2.0%

1.0%

0.0%

日期 1日 2日 3日 4日 5日 6日 7日 8日 9日 10日 11日 12日 13日 14日 管理项目 Line投入数 500 530 540 560 512 540 556 510 540 551 521 534 515 533 完成数 122 176 67 128 186 128 191 182 216 133 200 133 154 66 总工程不良数6 9 3 6 8 6 9 8 8 6 9 6 6 3 总工程不良率4.9%5.1%4.5%4.7%4.3%4.7%4.7%4.4%3.7%4.5%4.5%4.5%3.9%4.6% 过程检查不良2数 3 1 2 3 2 3 3 3 2 3 2 2 1 过程检查不良1.率6%1.8%1.6%1.7%1.6%1.7%1.7%1.6%1.4%1.7%1.6%1.6%1.4%1.7% 终检不良数 2 3 1 2 3 2 3 3 3 2 3 2 2 1 终检不良率 1.5%1.6%1.5%1.4%1.5%1.4%1.6%1.5%1.2%1.5%1.4%1.5%1.3%1.4% 现场返修数 2 3 1 2 2 2 3 2 2 2 3 2 2 1 现场返修率 1.8%1.7%1.4%1.6%1.2%1.6%1.4%1.3%1.1%1.3%1.5%1.4%1.2%1.5%

■ 工程不良的收集是每天即时纪录 ■ 不良项目包含正常不良和新倾向的不良 ■ 不良项目类别,生产线类别分层收集 ■ 收集的目的在于掌握整体的倾向和有无

紧急问题发生并为了及时解决. ■ 管理负责人一天要巡查数次.

最少一天一次看收集的资料 ■ 建立日清管理体系,对数据进行日采集 ■ 根据资料每天,每月要组织改善会议.

■ 终检不良率 (c) =

终检不良数 终检品数

X 100(%)

■ A Line 不良率 (a) =

各工程不良数值和 完成品(产品)数

X 100(%)

☞ 各工程不良数之和=各操作工程不良数(a)+过程检查不良数(b)+终检不良数(c)

■ 总组装线工程不良率 (A) =

各线不良率之和 Line 数

■ A事业部的总工程不良率 = 准备线工程不良率 (1+2) + 总组装线平均不良率 (A)

工程不良率数据资料, 以改善为目的进行管理.

分析及改善报告书

正确搜集数据资料.

会议录(问题点对应方向, 1. 每周各事业部实施对策会议

对策等)

2. 每月实施 PL对策会议

6 报告工程不良率数据资料

每月

实施时的注意事项 <相关课题 No> : K503

1. 明确管理项目,彻底实施教育. 2. 明确地认识管理数据资料的目的进行符合目的的管理. 3. 数据资料要每天分析和对应.

4. 有效管理工程不良可以和市场品质的提高联系.

管理项目(评价指标) 总工程不良率(%) 改善率(%)

目标值

2008年: 5,000 ppm 以下 2009年: 2,000 ppm 以下

100% 以上

管理项目的定义(目标值计算方法) 计算方法参考添加附件 每月目标对比实绩,即各事业部目标达成率.

No

终检工程(c)

End

■ 管理工程不良率时应遵守的事项

• 工程不良是每天且发生时及时纪录. • 不良有日常的不良和新倾向的不良. 特别要注意新的倾向性不良. • 不良率纪录是根据不良项目类别,生产线类别分层搜集. • 记录的目的是为了判断整体的倾向和是否存在紧急问题并尽快做出对应. • 管理人员一天巡查数次掌握状况. 最少一天一次以上根据数据资料进行判断. • 每天对每天的数据资料进行趋势判断,各月比较等(各操作者,各工程,各操作日,各部品类别)观察倾向. • 根据数据资料每天,每周,每月开展对策会议.

产品名 产品No

产品维修报告书

维修日 备注

资料No 负责人

不良症状

维修内容

交换部品名 :

其他

工程中部品的不良管理

□ 部品不良是根据数据资料每天搜集不良发生状况.

主要部品 不良率

部品名

部品 A 部品 B 部品 C 部品 D 部品 E 部品 F 部品 G 部品 H

月日 月日 月日

月日 月日 月日

月日 月日 月日

☞ 部品不良的重要性 ① 工程不良中部品不良占很大的部分. ② 工程中的部品不良即使在供应商的终检和

Haier的入厂检查中都判为合格也出现的不良 所以已经成为市场不良的前提.

工程不良率数据资料 改善对策等

工程品质现状报告书

各PL本部搜集/整理各事业部的 资料进行报告

成功的要素

1. 事业部长负全部的责任并推进. 2. 工程不良率的高低很重要但更重要的是检出能力.培养能检出不良的能力.

对操作人员,检查人员实施教育等 3. 不要人为的降低工程不良率,日后会跟踪检查.

工程不良率管理项目: 直通率的管理转换为工程不良率的管理.

■ 工程中的主要不良内容

• 操作人员的操作失误(不良) • 设计不良起因的特性不良 • 部品的不良

■ 部品不良的重要性

■ 数据和不良内容记录

• 工程检查的不良内容是一个不良内容记录为一件. 即1工程中的2个不良是记录为2件.

• 不良内容的记录是尽可能要具有分析性. • 微小的维修或修改也要记录为不良. • 不可以因为忘记记录日后再补记. 必须要及时记录.

各阶段实施项目

必要时间

目标水准

输入(In Put)

输出(Out Put)

参考事项

1 树立工程不良管理计划. 2 制定工程不良率管理方案 3 管理者的教育 4 实施管理

(直通率变更为工程不良率进行管理) 5 实施定期的改善对策会议

4日以内 2日以内 1日以内

CMI TCE&Q 管理方针 PL, 事业部管理计划

准备(Sub Assembly) Line

操作工程(d)

检查工程(e)

Door Ass`y

操作工程(d)

투입

检查工程(e)

투입

PCB Asห้องสมุดไป่ตู้`y

투입

部品仓库

部品a 部品b 部品c 部品d ---------

Start

操作工程(a)

总组装(产品组装)Line (A)

过程检查工程(b)

A Line

B Line C Line

D Line

■ Door A`ssy 组装线不良率 (1)

各工程的不良数之和 完成品数(Door Ass`y)

X 100(%)

■ PCB A`ssy组装线不良率 (2)

各工程不良数之和 完成品数(Door Ass`y)

X 100(%)

■ 过程检查不良率 (b) =

过程检查不良数 过程检查品数

X 100(%)

工程不良管理计划

有关工程不良的各项目 类别的管理基准等

个事业部制作管理计划,PL本部 管理并支持.

制定可以对相关人员(操作者, 职员,管理者)进行教育的资料

管理项目,管理方法 分析方法,改善方法

教育实绩管理 (内容,教育者等)

为了实绩管理,实施具体教育

每日,每周,每月 管理Sheet

每周,每月

工程不良率数据资料 改善资料

维修后检查合格的不良件数

工程检查数据资料室当天整理

假如有同种类的生产线的话工程检查数据资料进行比较

以每一件不良件为单位详细记录

所有的不良是以不良现物和症状的基础上记录的

假如有同样的不良有2件就要感到异常并树立紧急对策

讲究的对策可确认效果

维修实绩管理