D1709-04 用自由落镖法测试塑料薄膜抗冲击性的标准试验方法

塑料冲击强度测试标准

塑料冲击强度测试标准塑料制品在日常生活和工业生产中广泛应用,其冲击强度是一个重要的性能指标。

塑料冲击强度测试标准旨在确保塑料制品在使用过程中能够承受一定的冲击力而不会破裂或变形,从而保障其安全可靠性。

本文将介绍塑料冲击强度测试的标准及相关内容。

首先,塑料冲击强度测试标准包括了测试方法、设备要求、试样制备、试验过程、数据处理等内容。

测试方法通常采用冲击试验机进行,根据不同的塑料类型和应用领域,可以选择不同的测试方法,如缺口冲击试验、冲击弯曲试验等。

设备要求包括冲击试验机的选择和校准,确保测试结果的准确性和可靠性。

试样制备是测试的前提,要求试样的制备符合标准规定,以保证测试结果的可比性和代表性。

试验过程包括试样安装、试验条件设定、冲击试验等环节,要求操作规范,确保测试结果的可靠性和重复性。

数据处理是测试的最后一步,要对测试数据进行准确的处理和分析,得出准确的冲击强度值。

其次,塑料冲击强度测试标准的制定和执行对于塑料制品的生产和应用具有重要意义。

通过遵循相关的测试标准,可以确保塑料制品的质量稳定和可靠,提高其在使用过程中的安全性和耐久性。

同时,对于塑料制品的生产企业和用户来说,也能够提供准确可靠的性能指标,为产品设计和选型提供参考依据。

此外,塑料冲击强度测试标准的制定还能够促进行业间的技术交流和经验分享,推动塑料制品行业的发展和进步。

最后,塑料冲击强度测试标准的执行和监督是保障塑料制品质量和安全的重要手段。

生产企业应当严格按照相关的测试标准进行产品质量控制和检测,确保产品符合国家和行业标准的要求。

监管部门和第三方检测机构应当加强对塑料制品的质量监督和抽检,对不符合标准要求的产品进行处置和追溯,维护市场秩序和消费者权益。

综上所述,塑料冲击强度测试标准对于塑料制品的质量控制和安全保障具有重要意义。

相关部门和企业应当重视塑料冲击强度测试标准的制定和执行,共同推动塑料制品行业的健康发展和进步。

同时,消费者也应当关注产品的质量标准,选择符合标准要求的塑料制品,保障自身的安全和权益。

塑料落球冲击测试标准

塑料落球冲击测试标准塑料落球冲击测试是一项用于评估塑料材料抗冲击性能的重要测试方法。

通过对塑料材料在受到外力冲击时的表现进行评估,可以为塑料制品的设计和生产提供重要参考,保障其在使用过程中的安全可靠性。

因此,建立科学、合理的塑料落球冲击测试标准对于塑料制品行业具有重要意义。

一、测试原理。

塑料落球冲击测试是利用一定质量和高度的钢球自由落下,以一定的速度撞击样品表面,通过观察样品的表面破坏情况或者测量样品的损伤程度来评估其抗冲击性能。

测试时需要控制钢球的质量、高度和落下速度,以及记录样品的破坏形态和损伤程度,从而进行定量或者定性的评价。

二、测试设备。

进行塑料落球冲击测试需要使用专用的测试设备,主要包括,落球冲击试验机、钢球、测试样品。

其中,落球冲击试验机通常由支架、导轨、钢球释放装置、样品支撑台等部分组成,能够提供一定高度的自由落球冲击。

三、测试标准。

1. ASTM D5420-15,这是美国材料和试验协会(ASTM)发布的标准,用于评估塑料材料在受到冲击时的性能。

该标准规定了测试方法、设备要求和测试程序,适用于不同类型的塑料材料。

2. ISO 7765-1:2018,这是国际标准化组织(ISO)发布的标准,用于确定塑料材料在受到冲击时的性能。

该标准规定了测试装置、试样准备、试验程序、数据处理等内容,适用于各种塑料材料的冲击性能评价。

3. GB/T 1043.1-2008,这是中国国家标准化管理委员会发布的标准,用于评估塑料材料在受到冲击时的性能。

该标准规定了试验方法、设备要求、试样制备、试验程序等内容,适用于国内塑料制品行业。

四、测试步骤。

1. 样品准备,根据测试标准的要求,制备符合尺寸和形状要求的塑料样品。

2. 落球冲击试验机设置,根据测试标准的要求,调整落球冲击试验机的参数,包括钢球的质量、高度和释放速度等。

3. 测试过程,将样品固定在支撑台上,释放钢球进行冲击测试,记录样品的破坏情况或者测量损伤程度。

塑料抗冲击试验方法

塑料抗冲击试验方法抗冲强度(冲击强度)是材料突然受到冲击而断裂时,每单位横截面上材料可吸收的能量的量度。

它反映材料抗冲击作用的能力,是一个衡量材料韧性的指标。

冲击强度小,材料较脆。

一、目的要求1.掌握XCJ-50型冲击试验机的使用。

2.测定聚丙烯、聚氯乙烯型材的冲击强度。

二、实验原理国内对塑料冲击强度的测定一般采用简支梁式摆锤冲击实验机进行。

试样可分为无缺口和有缺口两种。

有缺口的抗冲击测定是模拟材料在恶劣环境下受冲击的情况。

冲击实验时,摆锤从垂直位置挂于机架扬臂上,把扬臂提升一扬角α,摆锤就获得了一定的位能。

释放摆锤,让其自由落下,将放于支架上的样条冲断,向反向回升时,推动指针,从刻度盘读数读出冲断试样所消耗的功A,就可计算出冲击强度:(公斤•厘米/厘米2)b、d分别为试样宽及厚,对有缺口试样,d为除去缺口部分所余的厚度。

从刻度盘上读出的数值,是冲击试样所消耗的功,这里面也包括了样品的"飞出功",以关系式表示为:W为摆锤重,L为摆锤摆长,α、β分别为摆锤冲击前后的扬角;A为冲击试样所耗功;Aα、Aβ分别为摆锤在α、β角度内克服空气阻力所消耗的功;为“飞出功”,一般认为后三项可以忽略不计,因而可以简写成:对于一固定仪器,α、W、L均为已知,因而可据β大小,绘制出读数盘,直接读出冲击试样所耗功。

实际上,飞出功部分因试样情况不同,试验仪器情况不同而有较大差别,有时甚至占读数A的50%。

脆性材料,飞出功往往很大,厚样品的飞出功亦比薄样大。

因而测试情况不同时,数值往往难以定量比较,只适宜同一材料,同一测定条件下的比较。

试样断裂所吸收的能量部分,表面上似乎是面积现象,实际上它涉及到参加吸收冲击能的体积有多大,是一种体积现象。

若某种材料在某一负荷下(屈服强度)产生链段运动,因而使参与承受外力的链段数增加,即参加吸收冲击能的体积增加,则它的冲击强度就大。

塑料薄膜自由落镖冲击试验机的测试

塑料薄膜自由落镖冲击试验机的测试简介塑料薄膜自由落镖冲击试验机是用于测试塑料薄膜的 impact toughness,也即它能承受多大冲击力。

其测试原理为:将不同的自由落镖重量从不同的高度自由落下,击中薄膜,测试出薄膜的击破强度。

它在塑料制造和应用过程中扮演着十分重要的角色,因为它可以确保塑料薄膜的可靠性和使用寿命。

本文将重点介绍塑料薄膜自由落镖冲击试验机的测试过程,包括测试流程、测试方法以及测试结果分析等方面,帮助读者更好地了解塑料薄膜自由落镖冲击试验机的应用和测试。

测试流程准备工作测试前需要准备好试验机器。

首先,需要确保机器的所有部件和压力计均已安装到位,并校准到对应的标准值。

其次,需要准备好各种体积和重量的自由落镖,以及塑料薄膜样品。

测试步骤1.根据某一特定的标准或者要求,选择合适重量的自由落镖,并把它们放在开放的落镖接头上;2.确定薄膜样品的尺寸和形状,并将其放置于测试平台中央位置;3.在试验机的落镖导轨上设置不同的落镖高度(可以是15cm、30cm、45cm等),启动试验机器,让落镖从高处自由落下并落在薄膜上;4.记录测试结果,包括试验时的温度、相对湿度和落镖击中薄膜的能量等;5.重复以上步骤,更改落镖高度和样品位置,直到测试完所有预设的条件;6.计算并分析测试结果。

测试方法落镖自由落镖是影响测试结果的重要因素之一。

可以选择不同重量和大小的自由落镖来测试薄膜的 Impact Toughness。

落镖实例的重量范围从2到10千克不等,大小通常取决于薄膜的测试尺寸。

在测试过程中,应该始终使用完全符合特定标准的自由落镖,以保证测试结果的可靠性和准确性。

薄膜的特性影响薄膜测试结果的因素之一是薄膜样本的特性。

膜厚、分子量、加工方式和裂纹可能对测试结果产生重要影响。

实验环境环境因素在测试过程中也需要考虑。

例如:室温和相对湿度可能会影响薄膜的物理特性以及落镖撞击薄膜的能量。

测试数据分析测试完成后,可以生成数据图以及分析图来获得清晰的测试结果。

塑料抗冲击试验方法

塑料抗冲击试验方法嘿,今天咱来唠唠塑料抗冲击试验方法这事儿。

你可别觉得这是个特高深莫测的东西,其实就跟咱平常捣鼓小玩意儿似的,有那么点儿意思。

先说说这试验为啥要做呢?就好比你买个塑料杯子,你肯定希望它不容易被碰坏呗。

要是轻轻一磕就碎了,那多闹心啊。

我就有这么个经历,之前买了个特好看的塑料小盒子,用来装我那些小首饰。

有一次,我不小心把它从桌子上碰掉了,那盒子就“啪” 的一声,裂了个大口子。

我那叫一个心疼啊,那些小首饰都撒了一地。

从那时候起,我就对塑料的抗冲击性有了深刻的认识,也开始好奇这塑料抗冲击到底是咋测试的呢?那这试验得有专门的设备,就像医生给病人看病得有听诊器那些工具一样。

最常见的就是冲击试验机啦。

这试验机啊,看起来就像个大铁家伙,有点笨重,但是本事可不小。

它有个可以控制高度的摆锤,这个摆锤就像个大力士的拳头,随时准备给塑料来上一下子。

在做试验之前呢,得先准备好要测试的塑料样品。

这样品可不能随便拿一块就行,得按照一定的规格来。

比如说,得是个标准的形状,尺寸也得精确。

就像咱们做蛋糕,模具得用对了,做出来的蛋糕才好看又好吃。

这塑料样品的准备也是这个道理。

要把它切割得整整齐齐的,表面还得光滑,不能有那些坑坑洼洼的地方。

我曾经看人家准备样品的时候,那师傅可仔细了。

拿着小工具,一点点地打磨着样品的边缘,眼睛都不眨一下,就怕有一点瑕疵影响了试验结果。

准备好样品,就可以把它放在试验机的特定位置上了。

这个位置就像是擂台,样品在这儿等着接受摆锤的挑战。

然后呢,就根据试验的要求,把摆锤调整到合适的高度。

高度越高,摆锤落下来的时候力量就越大,对塑料的冲击也就越厉害。

这就好比你从不同的高度往地上扔鸡蛋,越高的地方扔下来,鸡蛋就越容易碎。

一切准备就绪,就可以开始试验啦。

操作人员一按按钮,那摆锤就“嗖” 的一下朝着塑料样品飞过去了。

这时候就像看一场紧张刺激的比赛,我的心都跟着提到嗓子眼儿了。

“砰” 的一声,摆锤击中了样品。

薄膜检测标准与方法简介

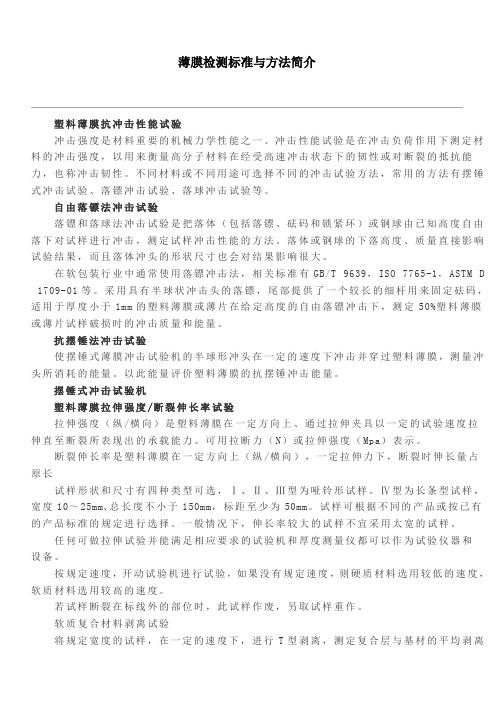

薄膜检测标准与方法简介塑料薄膜抗冲击性能试验冲击强度是材料重要的机械力学性能之一。

冲击性能试验是在冲击负荷作用下测定材料的冲击强度,以用来衡量高分子材料在经受高速冲击状态下的韧性或对断裂的抵抗能力,也称冲击韧性。

不同材料或不同用途可选择不同的冲击试验方法,常用的方法有摆锤式冲击试验、落镖冲击试验、落球冲击试验等。

自由落镖法冲击试验落镖和落球法冲击试验是把落体(包括落镖、砝码和锁紧环)或钢球由已知高度自由落下对试样进行冲击,测定试样冲击性能的方法。

落体或钢球的下落高度、质量直接影响试验结果,而且落体冲头的形状尺寸也会对结果影响很大。

在软包装行业中通常使用落镖冲击法,相关标准有GB/T 9639,ISO 7765-1,ASTM D 1709-01等。

采用具有半球状冲击头的落镖,尾部提供了一个较长的细杆用来固定砝码,适用于厚度小于1mm的塑料薄膜或薄片在给定高度的自由落镖冲击下,测定50%塑料薄膜或薄片试样破损时的冲击质量和能量。

抗摆锤法冲击试验使摆锤式薄膜冲击试验机的半球形冲头在一定的速度下冲击并穿过塑料薄膜,测量冲头所消耗的能量。

以此能量评价塑料薄膜的抗摆锤冲击能量。

摆锤式冲击试验机塑料薄膜拉伸强度/断裂伸长率试验拉伸强度(纵/横向)是塑料薄膜在一定方向上、通过拉伸夹具以一定的试验速度拉伸直至断裂所表现出的承载能力。

可用拉断力(N)或拉伸强度(Mpa)表示。

断裂伸长率是塑料薄膜在一定方向上(纵/横向),一定拉伸力下,断裂时伸长量占原长试样形状和尺寸有四种类型可选,Ⅰ、Ⅱ、Ⅲ型为哑铃形试样。

Ⅳ型为长条型试样,宽度10~25mm,总长度不小于150mm,标距至少为50mm。

试样可根据不同的产品或按已有的产品标准的规定进行选择。

一般情况下,伸长率较大的试样不宜采用太宽的试样。

任何可做拉伸试验并能满足相应要求的试验机和厚度测量仪都可以作为试验仪器和设备。

按规定速度,开动试验机进行试验,如果没有规定速度,则硬质材料选用较低的速度,软质材料选用较高的速度。

塑料薄膜的冲击韧性测试考核试卷

B.使用抗冲击改性剂

C.控制结晶度

D.提高加工温度

10.以下哪些测试方法可以用于评估塑料薄膜的冲击韧性?()

A. Izod冲击试验

B. Charpy冲击试验

C.拉伸强度测试

D.弯曲强度测试

11.塑料薄膜冲击韧性测试中,以下哪些情况可能导致测试结果不准确?()

A.样品未充分干燥

B.夹具未正确安装

A.冲击强度

B.弯曲模量

C.断裂伸长率

D.硬度

7.下列哪种塑料薄膜适用于制作包装袋?()

A.高冲击强度、低断裂伸长率

B.低冲击强度、高断裂伸长率

C.高冲击强度、高断裂伸长率

D.低冲击强度、低断裂伸长率

8.塑料薄膜冲击韧性测试前,下列哪项准备工作是不必要的?()

A.样品尺寸测量

B.样品表面处理

C.环境温度和湿度控制

2.悬臂梁冲击试验通过悬挂样品一端,另一端受冲击;简支梁则样品两端支撑。悬臂梁试验操作简单,但样品尺寸受限;简支梁适用于厚样品,但需要复杂夹具。两者均可测得冲击强度和吸收功。

3.影响因素包括分子量、结晶度、温度等。提高方法有添加抗冲击改性剂、控制结晶度、适当增塑等。

4.多次测试可减少偶然误差,提高结果可靠性。结果处理包括计算平均值、标准差,分析数据的稳定性。异常值需检查原因,如操作失误或样品缺陷。

17.在塑料薄膜冲击韧性测试中,以下哪些条件需要保持一致?()

A.样品的制备方法

B.测试设备型号

C.测试人员的操作技巧

D.测试环境的温度和湿度

18.以下哪些情况下,塑料薄膜的冲击韧性测试结果可能受到影响?()

A.样品有明显的缺陷

B.测试速度不准确

C.数据记录错误

塑料薄膜抗冲击性能测试标准GB/T9639.1—2008分析与改进

有 原 标 准 的 优 点 , 避 免 了 原 标 准 在 一 些 情 况 下 并

出现 较大 误 差 。 实验 证 明这 种 改 进 是 有 效 的 , 能 提 高塑料 薄膜 与薄 片抗 冲击性 能 的测试精 度 。

1标 准 分 析

标 准 GB T 9 3 . — 2 0 / 6 9 1 0 8规 定 了 在 给 定 高 度

是否 终止试 验 : 首先 计算破 损 总数 N, 如果 破损 总数 等 于 1 , 0 则试 验结 束 , 如果不 等 于 1 0则 按 下续 要 求 继续 试

验:

喜Z . n- i0 i5

( ~ 5 )

。。5 。 )

∑ Kz

2 2

塑料 包装

21 0 2年 第 2 2卷 第 4期

塑料 薄 膜 抗 冲 击性 能测 试标 准 GB T 9 . —2 / 6 9 1 析 与 改 进 3 0 8分 0

谢 新 艺 刘 利 频

( j广 东 医械所包 装材 料容 器检验 中心 2 广州 西唐机 电科 技有 限公 司)

文 详细分 析 了该 标 准 的 试 验 方 法 , 现 其 中存 在 发

一

些 问题 。这 些 问题将 令抗 冲击 性 能 的计算 结 果 出现理论 偏 差 。针对 这种 情况 , 文 提 出 了改 进 本

( ) 据 预 估 初 值 放 置 砝 码 , 落 镖 自由 落 2根 让 体; () 3 根据 落镖对 薄 膜 的 冲击结 果 , 确定 是 增 加

m i to fi p c e it n e — Fr e f ii a tm e h na in o m a tr ss a c — e alng d r t od) h s gu d d t e e e i e a i e h xp rm nt

塑料薄膜抗冲击性能测试你知多少

塑料薄膜抗撞击性能测试你知多少在包装和料子工业中,塑料薄膜的抗撞击性能是一个至关紧要的料子特性。

了解料子在撞击下的表现有助于确保其在实际应用中的可靠性和安全性。

本文将介绍两种常用的塑料薄膜抗撞击性能测试方法:自由落镖法和抗摆锤撞击法。

这些方法可以用来评估料子在不同条件下的抗撞击本领。

自由落镖法自由落镖法是一种测试料子抗撞击性能的方法,它通过自由落镖的撞击来测定塑料薄膜或薄片试样的破损能量。

这种方法通常适用于厚度小于1mm的薄片试样。

【试验原理】试验的原理是当自由落镖从确定高度自由下落时,它具有确定的动能,当撞击试样时,会将一部分动能传递给试样。

试样的抗撞击本领取决于其能够经受的动能大小。

假如试样破损,动能将被部分吸取,从而使试样受到撞击的质量越大,动能越大,抗撞击本领越高。

【试验设备】自由落镖法所需的测试设备包含撞击试验机、试样夹具、电磁铁、定位装置、缓冲和防护装置、锁紧环等。

试验中使用的落镖通常由铝、酚醛塑料或其他硬度相像的低密度料子制成,具有半球形的头部和一根圆柄,圆柄用于安装和卸载砝码。

【测试方法】实在的测试步骤包含将试样夹紧在环形夹具之间,加上适当的砝码,提升自由落镖到规定的高度,然后释放自由落镖,使其自由下落撞击试样。

假如试样未破损,可以重新测试。

试验结束后,依据试样的破损率计算抗撞击强度。

抗摆锤撞击法抗摆锤撞击法是另一种常用的测试塑料薄膜抗撞击性能的方法,它通过使用摇摆的锤头来撞击试样来评估其抗撞击本领。

这种方法适用于撞击破损质量大于50g的料子。

【试验原理】在抗摆锤撞击法中,试样被固定在一个特定的位置,而摇摆的锤头被释放,击中试样。

试样的抗撞击性能取决于它能够经受的撞击力。

【试验设备】抗摆锤撞击法所需的测试设备包含摆锤撞击试验机、试样夹具、摆锤系统和撞击锤头。

试验机的设计允许锤头以确定速度摇摆,并撞击试样。

【测试方法】测试方法涉及将试样夹紧在夹具中,然后释放摇摆的锤头,使其摇摆并撞击试样。

塑料薄膜抗摆锤冲击试验方法

塑料薄膜抗摆锤冲击试验方法塑料薄膜抗摆锤冲击试验方法是一种用于评估塑料薄膜抗冲击性能的测试方法。

塑料薄膜在包装领域中的应用越来越广泛,其抗冲击性能是衡量薄膜质量的重要指标之一。

抗摆锤冲击试验可以帮助企业和个人更好地了解和控制塑料薄膜的性能,以确保包装产品的质量和安全。

塑料薄膜抗摆锤冲击试验方法主要包括以下步骤:1.试样制备:首先,根据相关标准(如GB/T8809-2015)制备试样。

试样应无气泡、折痕或其他明显的缺陷,数量不小于10个。

试样尺寸为100mm×100mm。

2.确定试验方法:根据不同的试验方法(A法或B法)选择合适的冲头和夹具。

A法冲头直径为25.4mm,夹具内圈直径为60mm;B 法冲头直径为19mm,夹具内圈直径为89mm。

3.安装试样:将试样放置在试验仪上,由气缸控制的夹具夹紧试样。

确保夹具夹紧力均匀,避免试样在试验过程中滑动。

4.调整冲击速度:根据试验方法调整冲击速度,通常为2.5m/s。

5.进行试验:启动试验设备,使冲头以设定的速度冲击试样。

在冲击过程中,记录冲头所消耗的能量。

6.数据处理:根据试验结果,计算薄膜的抗摆锤冲击能量。

抗摆锤冲击能量越低,说明薄膜的抗冲击性能越好。

7.结果分析:分析试验数据,评估薄膜的抗摆锤冲击性能。

若薄膜用于食品或药品包装,抗摆锤冲击性能需达到一定标准,以确保内容物保质期。

塑料薄膜抗摆锤冲击试验方法有助于企业和个人更好地了解和控制塑料薄膜的性能。

通过试验,可以确保薄膜在实际应用中具有足够的抗冲击能力,从而保障包装产品的质量和安全。

同时,试验结果还可以为塑料薄膜生产商和用户提供参考,指导产品改进和优化。

在实际操作过程中,应注意以下几点:1.试验设备的选择:选用符合国家标准(如GB/T8809-2015)的试验设备,确保试验数据的准确性。

2.试样制备:严格按照标准要求制备试样,避免试样质量对试验结果的影响。

3.试验环境:确保试验环境干净、整洁,避免灰尘和异物对试验结果的影响。

塑胶产品冲击测试标准

塑胶产品冲击测试标准塑胶产品在日常生活中应用广泛,其质量和安全性直接关系到消费者的健康和生命安全。

因此,对塑胶产品的冲击性能进行测试,是非常重要的。

塑胶产品冲击测试标准是指对塑胶制品在受到冲击力作用时的性能进行测试和评定的标准,其主要目的是为了验证塑胶产品在使用过程中能否承受外部冲击力,保障产品的质量和安全性。

塑胶产品冲击测试标准主要包括以下几个方面:1. 测试方法,塑胶产品冲击测试的方法有很多种,常用的包括自由落锤法、冲击试验机法、冲击摔落法等。

这些方法都是通过对塑胶制品施加不同形式的冲击力,来评定其抗冲击性能。

2. 冲击性能指标,塑胶产品冲击测试的性能指标包括冲击强度、冲击弹性模量、冲击吸收能力等。

这些指标可以客观地反映塑胶产品在受到冲击力作用时的表现,为产品的设计和生产提供重要参考。

3. 试样制备,在进行塑胶产品冲击测试时,试样的制备是非常重要的环节。

试样的制备质量直接关系到测试结果的准确性和可靠性,因此需要严格按照标准要求进行制备。

4. 测试结果分析,测试完成后,需要对测试结果进行分析和评定。

通过对测试数据的分析,可以判断塑胶产品的冲击性能是否符合标准要求,从而为产品的改进和优化提供依据。

塑胶产品冲击测试标准的制定和执行,对于保障消费者的权益和产品质量具有重要意义。

只有通过严格的测试和评定,才能确保塑胶产品在使用过程中能够安全可靠。

因此,制定科学合理的冲击测试标准,对于推动塑胶产品行业的发展和提升产品质量具有重要意义。

总之,塑胶产品冲击测试标准是塑胶制品行业的重要标准之一,对于保障产品质量和消费者的安全具有重要意义。

希望各相关部门和企业能够重视冲击测试标准的制定和执行,共同推动行业的健康发展和产品质量的提升。

同时,消费者在购买和使用塑胶制品时,也应该关注产品的冲击性能,选择符合标准要求的优质产品,共同维护消费者权益和产品质量。

隔热膜抗冲击性能试验 隔热膜抗冲击性能测试方法

隔热膜抗冲击性能试验隔热膜抗冲击性能测试方法隔热膜是由塑料复合材料及水溶性压敏胶组成,能够有效过滤紫外线及红外线,阻挡太阳辐射的热量,在汽车及建筑行业均有应用。

随着隔热膜的不断发展及进步,其功能已从单一的遮光阻热发展到兼具防爆功能,即当玻璃受外力破坏而碎裂时,隔热膜能够固定碎片,防止碎片飞溅。

为满足这种防爆功能,隔热膜应具有良好的抗冲击性能,在强外力的作用下能够对玻璃产生良好的保护作用,保持玻璃完好无损,若抗冲击性能较差,则在外力的冲击下,隔热膜被破坏,无法保护并阻止破碎玻璃飞溅,威胁人身安全。

隔热膜抗冲击性能试验依据本文测试样品的抗摆锤冲击能以表征其抗冲击性能,所依据的标准为GB/T 8809-2023《塑料薄膜抗摆锤冲击试验方法》。

隔热膜抗冲击性能试验原理将一定规格的摆锤从固定高度放下,使之以一定的速度冲击试样,通过测试摆锤在冲破试样前后能量的损失情况,得到试样的抗摆锤冲击能。

适用范围l 薄膜类:适用于塑料薄膜、薄片、复合膜的抗摆锤冲击能测试,如食品、药品包装袋用PP/PE复合膜、镀铝膜、铝塑复合膜、尼龙膜等。

l 纸类:适用于纸张、纸板的抗摆锤冲击能测试,如烟包镀铝纸、利乐包装铝塑纸复合材料等。

l 标准:本设备满足多项国家和国际标准,如GB/T 8809、ASTM D3420、NF T54-116等。

隔热膜抗冲击性能试验过程1、裁样从待测隔热膜表面裁取100 mm 100 mm的试样10片。

2、设备调平根据试样的抗冲击性能,选择安装B型冲头及对应的夹具,按照设备的使用说明,对设备进行调平。

3、试验将摆锤抬高并固定,取其中一片试样装夹到设备夹具中,确保试样的边角均被夹住,松紧适宜。

点击试验,设备自动释放摆锤,使之自由落下冲击试样,并在试验结束后计算显示测试结果。

4、重复试验过程,直至10片试样均测试完成。

薄膜落镖冲击试验机安全操作及保养规程

薄膜落镖冲击试验机安全操作及保养规程前言薄膜落镖冲击试验机是一种用于测试材料的机械性能的设备,广泛应用于塑料、橡胶、电子、汽车等领域。

本文旨在为使用薄膜落镖冲击试验机的工作人员提供安全操作及保养规程,帮助用户更好地使用试验机,提高试验机的使用寿命。

安全操作1. 预先准备在使用薄膜落镖冲击试验机前,应根据试验需求选择合适的冲击载荷和冲击能量,同时确保试验平台完好无损,试验样品符合要求。

在试验室内做好通风防护措施,保持室内空气流通,并关闭全部可能会产生杂音或干扰设备正常工作的电器设备。

2. 操作步骤1.将试验样品放在试验平台上。

2.将试验平台固定在底座上,并将试验机固定在工作台上。

3.根据试验需求调节冲击载荷和冲击能量。

4.确保安全门关闭,按下试验启动按钮。

5.试验完成后,将试验机归位,关闭电源。

3. 安全注意事项1.切勿将其他物品放入试验平台上进行试验。

2.在试验过程中,不得随意打开安全门。

3.在试验过程中,不得随意调节试验机的冲击载荷和冲击能量。

4.在试验过程中,不得随意移动试验机和试验平台。

5.切勿在试验过程中将手指伸入试验平台内。

保养规程1. 日常保养1.在试验结束后,清理试验平台,将残留的部分清除干净。

2.每周对试验平台和试验机进行清洁,进行除尘处理。

3.随时检查安全门是否正常,如有异常及时处理。

4.每隔半年对试验机进行全面检查,保证设备稳定运行。

2. 润滑保养1.设备每年需要进行一次润滑保养,主要对运动副部件润滑、维护轴承。

使用合适的润滑油进行涂抹即可。

3. 紧固保养1.设备每年需要进行一次全面检查进行紧固保养,主要检查各个模块之间的连接是否紧固,如有松动及时处理。

总结薄膜落镖冲击试验机是一种重要的测试设备,正确、安全地操作和保养试验机能够优化测试结果、提高生产效率、降低成本。

通过本文提供的安全操作及保养规程,能够使薄膜落镖冲击试验机更好地为各行各业服务。

薄膜塑料冲击实验报告

一、实验目的本次实验旨在通过抗摆锤冲击试验,测定薄膜塑料在不同条件下的抗冲击性能,分析冲击强度与材料性质、试验条件等因素之间的关系,为薄膜塑料的应用提供实验依据。

二、实验原理抗摆锤冲击试验是一种常用的力学性能测试方法,通过模拟实际使用过程中可能遇到的冲击载荷,测定材料在冲击载荷作用下的断裂强度和变形能力。

实验中,将薄膜试样放置在冲击仪的夹具中,通过摆锤释放能量对试样进行冲击,记录试样断裂时的能量损失,从而得到冲击强度值。

三、实验材料与设备1. 实验材料:聚乙烯(PE)薄膜、聚丙烯(PP)薄膜、聚氯乙烯(PVC)薄膜。

2. 实验设备:Labthink兰光FIT-01电脑控制的抗摆锤冲击仪、试样制备工具、天平、游标卡尺等。

四、实验方法与步骤1. 试样制备:根据GB/T 8809-2015标准,制备尺寸为100mm×100mm的薄膜试样,数量不少于10个。

试样应无气泡、折痕或其他明显的缺陷。

2. 试验参数设置:根据实验要求,选择合适的试验方法(A法或B法),确定冲头直径、夹具内圈直径等参数。

3. 试验过程:a. 将试样放置在冲击仪的夹具中,确保试样平整、紧贴夹具。

b. 设置试验参数,包括摆锤角度、冲击速度等。

c. 启动冲击仪,使摆锤释放能量对试样进行冲击。

d. 记录试样断裂时的能量损失,计算冲击强度值。

4. 数据处理:计算不同材料、不同厚度、不同试验方法下的冲击强度值,并进行统计分析。

五、实验结果与分析1. 不同材料冲击强度对比:通过实验,发现PE薄膜的冲击强度高于PP薄膜和PVC薄膜,说明PE薄膜的抗冲击性能较好。

2. 不同厚度冲击强度对比:实验结果表明,薄膜厚度增加,冲击强度也随之增加,说明薄膜的抗冲击性能与厚度成正比。

3. 不同试验方法冲击强度对比:A法试验得到的冲击强度值高于B法,说明A法更适用于测定薄膜的抗冲击性能。

六、结论1. 薄膜塑料的抗冲击性能与其材料性质、厚度、试验方法等因素有关。

GB9639塑料薄膜自由落镖冲击试验机测试方法

GB9639塑料薄膜自由落镖冲击试验机测试方法Labthink兰光|包装检测仪器优秀供应商 山东省济南市无影山路144号塑料薄膜耐冲击性能是薄膜重要指标之一,其冲击强度值高低直接影响到薄膜承受外界撞击的能力,如果薄膜用于包装食品及药品,还影响到内容物保质期。

薄膜落镖冲击试验适用设备:塑料薄膜落镖冲击检测,可选用Labthink 兰光的FDI-01落镖冲击试验机。

该设备执行GB 9639(塑料薄膜和薄片抗冲击性能试验方法 自由落镖法)、ASTM D1709(用自由落镖法测试塑料薄膜抗冲击性的标准试验方法),适用于塑料薄膜或薄片在给定高度的自由落镖冲击下,测定50%塑料薄膜或薄片试样破损时的冲击质量和能量。

试验方法与步骤简介:GB9639标准对于试样夹具、电磁铁、定位装置、缓冲和防护装置、镖头及砝码给出了明确规定。

此设备工作原理:取一定尺寸的薄膜样品,加持在仪器上,将一定质量的落镖提升一定高度,并置于薄膜中心正上方,释放,使落镖自由落体冲击在薄膜上,观察薄膜破损情况。

通过反复调整落镖重量,找到薄膜被冲击时的临界质量,再计算出冲击试样所需能量。

测量方法:A法适用于冲击破损质量为50~2000g的材料,冲击高度660mm;B法适用于冲击破损质量为300~2000g的材料,冲击高度1500mm。

(1)按照相关标准制备试样,试样应无气泡、折痕或其他明显的缺陷,数量不少于30个;试样大小为:150mm×150mm<试样尺寸<190mm×190mm;试样的夹放通过气缸来完成;(2)落实试验方法,调整好设备高度:通过调整可调支架使支架上平面与相对应标牌中的箭头平齐;A法时有两种高度,长镖380mm和短镖50mm;B法一种高度,中镖200mm;(3)估计初始冲量和量差值△m进行试验,△m约等于5%~15%冲击破损质量;如果第一个试样破损,用△m减少落体质量,如果第一个试样不破,须用△m增加落体质量,依此进行试验,总之,利用砝码△m 减少或增加落体质量取决于前一个试样是否破损;预做几次,记录一个较好的冲量值和△m;(4)设置试验参数,正式开始试验;20个试样试验后,计算破损总数N,如果N等于10,试验完成;如果N小于10,补充试样后继续试验直到N等于10;如果N大于10,补充试样后继续试验直到不破损的总数等于10为止,由系统自动计算冲击结果。

绿色环保包装袋抗冲击性能的验证方案

摘要:抗冲击性能是影响绿色环保包装袋使用耐受性及寿命的重要因素。

本文通过测试落镖冲击质量评价了易降解手提袋的抗冲击性能,并介绍了试验原理、设备参数及适用范围、试验过程等内容,为绿色环保包装袋抗冲击性能的监测提供参考。

关键词:抗冲击性能、落镖冲击质量、落镖冲击试验仪、绿色环保、包装袋、薄膜1、意义随着环境污染的加剧及人们环保意识的增强,绿色环保概念已深入各行各业,包装行业也不例外,可替代传统塑料薄膜的易降解、可循环使用、无污染等环境友好型绿色环保包装材料层出不穷,易降解手提购物袋即为其中重要组成部分。

传统的塑料手提购物袋的使用极为普遍,是“白色污染”的元凶之一。

因此,性能可满足手提购物袋使用需求又易降解类的材料的研发及使用是解决污染问题、减轻环境负担的有效途径,而抗冲击性能则为考察这种新型绿色环保类材料适用性的重要参考指标。

本文通过对落镖冲击质量的测试,介绍了一种抗冲击性能的评估方法及验证方案。

2、试验样品本次试验以易降解的手提背心袋为试验样品。

3、试验依据本文根据产品标准GB/T 21661-2008《塑料购物袋》中有关落镖冲击试验的相关规定,依据现行标准GB/T 9639.1-2008《塑料薄膜和薄片抗冲击性能试验方法自由落镖法第1部分:梯级法》对样品进行测试。

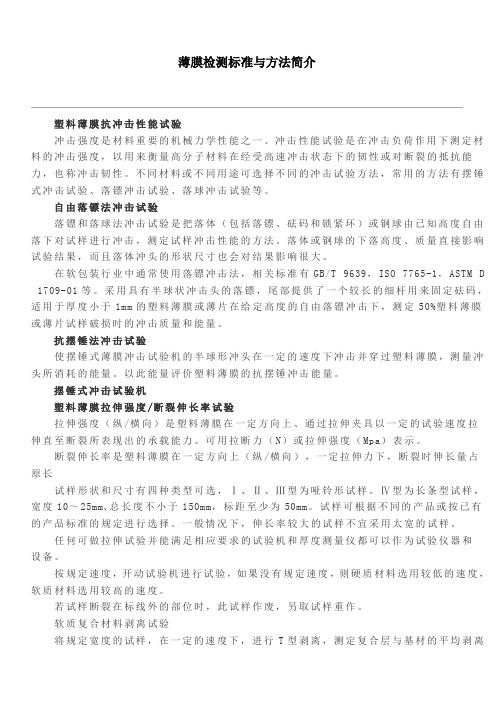

4、试验设备本文利用BMC-B1落镖冲击试验仪对试样进行测试,该设备由济南兰光机电技术有限公司自主研发生产。

图1 BMC-B1落镖冲击试验仪4.1 试验原理自由落镖法的常规测试原理为,试验开始时,根据样品的厚度及材质选择合适初始质量的落镖及配重质量Δm值。

试验时,落镖自由落下冲击试样,若试样破损,通过减少砝码使落镖质量减轻Δm,若试样未破损,则通过增加砝码使落镖质量增加Δm,然后用改变质量的落镖再次冲击试样,并根据试验结果增加或减轻落镖的质量,依次类推,重复进行试验。

总之,利用砝码增加或减少落镖的质量,取决于前一次试样是否发生破损。

当完成20个试样的测试时,计算破损试样的数量N,如果N等于10,则试验完成;若N小于10,则继续补充试样进行试验,直至N等于10;若N大于10,仍需继续补充试样试验,使试样的不破损数量为10。

薄膜检测标准与方法简介

薄膜检测标准与方法简介塑料薄膜抗冲击性能试验冲击强度是材料重要的机械力学性能之一。

冲击性能试验是在冲击负荷作用下测定材料的冲击强度,以用来衡量高分子材料在经受高速冲击状态下的韧性或对断裂的抵抗能力,也称冲击韧性。

不同材料或不同用途可选择不同的冲击试验方法,常用的方法有摆锤式冲击试验、落镖冲击试验、落球冲击试验等。

自由落镖法冲击试验落镖和落球法冲击试验是把落体(包括落镖、砝码和锁紧环)或钢球由已知高度自由落下对试样进行冲击,测定试样冲击性能的方法。

落体或钢球的下落高度、质量直接影响试验结果,而且落体冲头的形状尺寸也会对结果影响很大。

在软包装行业中通常使用落镖冲击法,相关标准有GB/T 9639,ISO 7765-1,ASTM D 1709-01等。

采用具有半球状冲击头的落镖,尾部提供了一个较长的细杆用来固定砝码,适用于厚度小于1mm的塑料薄膜或薄片在给定高度的自由落镖冲击下,测定50%塑料薄膜或薄片试样破损时的冲击质量和能量。

抗摆锤法冲击试验使摆锤式薄膜冲击试验机的半球形冲头在一定的速度下冲击并穿过塑料薄膜,测量冲头所消耗的能量。

以此能量评价塑料薄膜的抗摆锤冲击能量。

摆锤式冲击试验机塑料薄膜拉伸强度/断裂伸长率试验拉伸强度(纵/横向)是塑料薄膜在一定方向上、通过拉伸夹具以一定的试验速度拉伸直至断裂所表现出的承载能力。

可用拉断力(N)或拉伸强度(Mpa)表示。

断裂伸长率是塑料薄膜在一定方向上(纵/横向),一定拉伸力下,断裂时伸长量占原长试样形状和尺寸有四种类型可选,Ⅰ、Ⅱ、Ⅲ型为哑铃形试样。

Ⅳ型为长条型试样,宽度10~25mm,总长度不小于150mm,标距至少为50mm。

试样可根据不同的产品或按已有的产品标准的规定进行选择。

一般情况下,伸长率较大的试样不宜采用太宽的试样。

任何可做拉伸试验并能满足相应要求的试验机和厚度测量仪都可以作为试验仪器和设备。

按规定速度,开动试验机进行试验,如果没有规定速度,则硬质材料选用较低的速度,软质材料选用较高的速度。

软包装薄膜耐冲击性能检测方法及必要性

软包装薄膜耐冲击性能检测方法及必要性当前,软包装行业发展迅速,除了具有基本的保护功能,包装材料根据内容物的特点和保质需求,应在阻隔性、密封性、力学性能等方面予以合理的加强。

对于质量较重的内容物来说,包装的耐冲击性能无疑是关系产品安全的重要指标,需要重点关注。

耐冲击性能是包装薄膜材料的重要的力学性能之一,反映了材料抵抗外部破坏力的能力。

尤其对于包装材料与内容物间隙小或没有间隙,且质量较重的包装,耐冲击性能直接影响包装在冲击条件下的完整性及保护性作用,能够有效避免产品在流通环节中因包装薄膜材料的耐冲击性能差导致的破损。

因此,合理而有效的耐冲击性能是包装,尤其是质量较重包装的关键点,也是相关企业进行包装质控的重要方面。

广州标际包装设备有限公司认为耐冲击性能是包装材料实际应用中的具有现实意义的指标。

目前,落镖冲击法是国内外薄膜耐冲击性能测试标准的统一认定方法,通过对包装材料进行科学的日常检测和质量控制,不仅能够防止因材料韧性不足而出现的包装表面破损情况的发生,而且能作为包装材料增韧研究的参考数据,因而应加以重视。

耐冲击性能检测方法针对包装薄膜材料耐冲击性能的质量控制,国内外专业机构制定了相应的检测标准,如国家标准GB/T 9639.1-2008、国际标准ISO 7765-1:198、美国标准ASTM D1709。

三者在内容上具有相通性,均指定了自由落镖法为塑料薄膜和薄片耐冲击性能试验方法,即测定在给定高度的自由落镖冲击下,塑料薄膜和薄片试样破损数量达50%时的能量,以冲击破损质量表示。

自由落镖法根据材料的冲击破损质量范围分为方法A和方法B两种试验方法。

A法适用于冲击破损质量为0.05kg~2kg的材料,其落镖头部直径为(38±1)mm,下落高度为(0.66±0.01)m;B法适用于冲击质量为0.3kg~2kg的材料,落镖头直径为(50±1)mm,下落高度为(1.5±0.01)m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Designation:D1709–04Standard Test Methods forImpact Resistance of Plastic Film by the Free-Falling Dart Method1This standard is issued under thefixed designation D1709;the number immediately following the designation indicates the year of original adoption or,in the case of revision,the year of last revision.A number in parentheses indicates the year of last reapproval.A superscript epsilon(e)indicates an editorial change since the last revision or reapproval.1.Scope*1.1These test methods cover the determination of the energy that causes plasticfilm to fail under specified conditions of impact of a free-falling dart.This energy is expressed in terms of the weight(mass)of the missile falling from a specified height which would result in50%failure of speci-mens tested.1.2Two test methods are described:1.2.1Test Method A employs a dart with a38.1060.13-mm[1.50060.005-in.]diameter hemispherical head dropped from a height of0.6660.01m[26.060.4in.].This test method may be used forfilms whose impact resistances require masses of about50g or less to about2kg to fracture them.1.2.2Test Method B employs a dart with a50.8060.13-mm[2.00060.005-in.]diameter hemispherical head dropped from a height of1.5060.03m[60.0+0.25,−1.70in.].Its range of applicability is from about0.3kg to about2kg. 1.3Two testing techniques are described:1.3.1The standard technique is the staircase method.By this technique,a uniform missile weight increment is employed during test and the missile weight is decreased or increased by the uniform increment after test of each specimen,depending upon the result(fail or not fail)observed for the specimen.1.3.2The alternative technique provides for testing speci-mens in successive groups of ten.One missile weight is employed for each group and missile weight is varied in uniform increments from group to group.1.3.3The staircase technique and the alternative technique give equivalent results both as to the values of impact failure weight which are obtained and as to the precisions with which they are determined.1.4The values stated in SI units are to be regarded as standard.The values stated in parentheses are for information only.N OTE1—Tests on materials that do not break,for any reason,are not considered to be valid.It has been noted that certain materials may stretch so far as to bottom out at the base of certain test instruments without actually rupturing.Subcommittee D20.19is currently considering meth-ods for testing these materials.Anyone interested in participating in a Task Group should contact the Chairman of Subcommittee D20.19through ASTM International Headquarters.N OTE2—This test method is technically equivalent to ISO7765-1: 1988,with the exception of a larger tolerance on the drop height in Test Method B.Also,the ISO method does not allow the alternative testing technique described in Section11of this test method.1.5This standard does not purport to address the safety concerns,if any,associated with its use.It is the responsibility of the user of this standard to establish appropriate safety and health practices and determine the applicability of regulatory limitations prior to use.2.Referenced Documents2.1ASTM Standards:2D374Test Methods for Thickness of Solid Electrical Insu-lationD618Practice for Conditioning Plastics for TestingD883Terminology Relating to PlasticsD1248Specification for Polyethylene Plastics Extrusion Materials for Wire and CableD3420Test Method for Dynamic Ball Burst(Pendulum) Impact Resistance of Plastic FilmD4272Test Method for Total Energy Impact of Plastic Films by Dart DropE177Practice for Use of the Terms Precision and Bias in ASTM Test MethodsE691Practice for Conducting an Interlaboratory Study to Determine the Precision of a Test Method2.2ISO Standard:ISO7765:1988Plastic Film and Sheeting—Determination of Impact Resistance by the Free Falling Dart Method—Part1:Staircase Method33.Terminology3.1Definitions—For definitions related to plastics,see Terminology D883.1These test methods are under the jurisdiction of ASTM Committee D20on Plastics and are the direct responsibility of Subcommittee D20.19on Film and Sheeting.Current edition approved October1,2004.Published October2004.Originally approved st previous edition approved in2003as D1709–03.2For referenced ASTM standards,visit the ASTM website,,or contact ASTM Customer Service at service@.For Annual Book of ASTM Standards volume information,refer to the standard’s Document Summary page on the ASTM website.3Available from American National Standards Institute(ANSI),25W.43rd St., 4th Floor,New York,NY10036.1*A Summary of Changes section appears at the end of this standard. Copyright©ASTM International,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA19428-2959,United States.3.2Definitions of Terms Specific to This Standard:3.2.1failure—any break through thefilm that can be ob-served readily by feeling or by viewing the specimen under backlighted condition.3.2.2impact failure weight—that missile weight,estimated statistically,at which50%of the specimens would fail in the specified test.3.2.3missile weight—the weight(mass)of the dart plus the total value of incremental weights attached plus the locking collar.4.Significance and Use4.1Test Methods A and B are used to establish the weight of the dart when50%of the specimens fail under the conditions specified.Data obtained by one test method cannot be com-pared directly with the other test method nor with those obtained from tests employing different conditions of missile velocity,impinging surface diameter,effective specimen diam-eter,and thickness.The values obtained by these test variables are highly dependent on the method offilm fabrication.4.2The results obtained by Test Methods A and B are greatly influenced by the quality offilm under test.The confidence limits of data obtained by this procedure can, therefore,vary significantly,depending on the sample quality, uniformity offilm gage,die marks,contaminants,etc.(see Section15).4.3Test Methods A and B have been found useful for specification purposes.Correlation between test results and field performance can usually be established.4.4The impact resistance of plasticfilm,while partly dependent on thickness,has no simple correlation with sample thickness.Hence,impact values cannot be normalized over a range of thickness without producing misleading data as to the actual impact resistance of the material.Data from these test methods are comparable only for specimens that vary by no more than625%from the nominal or average thickness of the specimens tested.4.5Several impact test methods are used forfilm.It is sometimes desirable to know the relationships among test results derived by different test methods.A study was con-ducted in which fourfilms made from two resins(polypropy-lene and linear low-density polyethylene),with twofilm thicknesses for each resin,were impacted using Test Methods D1709(Method A),D3420(Procedures A and B),and D4272.The test results are shown in the Appendix.Differ-ences in results between Test Methods D1709and D4272may be expected since Test Methods D1709represents failure initiated energy,while Test Method D4272is initiation plus completion energy.Somefilms may show consistency when the initiation energy is the same as the total energy.This statement and the test data also appear in the significance sections and appendixes of Test Methods D3420and D4272.5.Apparatus5.1The apparatus shall be constructed essentially as shown in Fig.1,using the following components common to both test methods:5.1.1Dart Well—If the dart impact machine utilizes an enclosed dart well,it must contain a single unobstructed vent with a minimum area of625mm2(~1in.2)to provide adequate venting.N OTE3—Some dart impact machine designs utilize enclosed dart wells that do not permit adequate venting to the atmosphere during impact.Data have shown that this has a significant effect on the observed impact value, especially withfilms that exhibit high elongation during testing,resulting in atypically high impact values.N OTE4—The use of smaller,multiple vents is permitted if it can be demonstrated that the venting efficiency is comparable and has no statistically significant effect on the values obtained.5.1.2Specimen Clamp—A two-piece annular specimen clamp having an inside diameter of12562.0mm[5.0+0.0,−0.15in.]and conforming to the following requirements: 5.1.2.1The lower or stationary half of the clamp shall be mounted rigidly so that the plane of the specimen is horizontal.5.1.2.2The upper or movable part of the clamp shall be designed to maintain positive and plane contact with the lower part of the clamp when in position.The clamps shall be provided with suitable means of maintaining sufficient contact to hold thefilm samplefirmly in place during the test. Pneumatically operated clamps have been successfully em-ployed.5.1.2.3Rubber-like gaskets may be affixed to the specimen contact surfaces of both clamps to provide a cushion which minimizes thickness variation effects.Rubber gasketing3.061mm[0.125+0.025,−0.04in.]thick,of50to60ShoreA durometer hardness,12562.0mm[5.00+0.00,−0.15in.] in inside diameter and15063.0mm[6.0+0.02,−0.2in.]in outside diameter has been found satisfactory for this purpose.5.1.2.4Slippage offilms greater than0.10mm[0.004in.]in thickness may be minimized or eliminated by securing crocus cloth or50D garnet abrasive paper to the gaskets with double sensitive tape so that the abrasive surface is in direct contact with thefilm.There should be sufficient clamping force to eliminate detectable slippage.Other means of reducing slip-page such as additional clamping devices or positive clamping surfaces may be used provided that thefilm is not weakened at the inside wall of the specimen clamps and that the effective diameter of12562.0mm[5.00+0.00,−0.15in.]of thefilm is not changed.5.1.3Dart Release Mechanism,capable of supporting a 2-kg weight shall be used for supporting and releasing the dart assembly.It shall be equipped with a centering device,such as a removable plumb bob,to ensure a reproducible drop.Either an electromagnetic-or pneumatic-operated release mechanism may be used.5.1.4Positioning Device—The apparatus shall be able to drop the dart from heights of0.6660.01m[26.060.4in.] for Test Method A and1.5060.03m[60.0+0.25,−1.70in.] for Test Method B.The distance between the impinging surface of the dart head and the surface of the test specimen is considered to be the drop height.The dart shall be positioned vertically above the center of the test specimen.5.1.5Micrometer,accurate to60.0025mm[60.0001in.] in the range from0.0025mm[0.0001in.]to1mm[0.4in.]for measuring specimen thickness(see Test Methods D374).5.1.6Cushioning and Shielding Devices ,to protect person-nel and to avoid damaging the impinging surface of the dart.These devices shall not interfere with the dart or the specimen prior to penetrating the specimen.5.1.7Collar with inside diameter of approximately 7mm [0.28in.]and with set screw for securing collar to dart shaft.5.2Darts for Test Methods A and B shall have hemispheri-cal heads,each fitted with a6.561-mm [0.25+0.04,−0.03-in.]diameter shaft at least 115mm [4.5in.]long to accommo-date removable incremental weights.Each dart weight shall be known to 60.5%relative.Dart head surfaces shall be free of nicks,scratches,or other irregularities.The shaft shall be attached to the center of the flat surface of the head with itslongitudinal axis perpendicular to the surface.If an electro-magnet is used,the shaft shall be made of material that is not magnetic and shall have a steel tip 12560.2mm [0.50+0.00,−0.02in.]long at the end held by the electromagnet.5.2.1For Test Method A,the dart head shall be 38.1060.13–mm [1.50060.005–in.]in diameter.It may be constructed of smooth,polished aluminum,phenolic,or other low-density material of similar hardness.5.2.2For Test Method B,the dart head shall be 50.8060.13–mm [2.00060.005in.]in diameter.It may be constructed of smooth,polished stainless steel or other material of similardurability.N OTE 1—Values for tolerances in SI units are to be regarded as standard.The numbers in parentheses reflect the allowable tolerance range of older equipment and are only provided for information and,in many cases,do not correspond directly to the tolerances in SI units.The differences are not expected to have a significant effect on the results but the dimensions in SI units shall be used in cases of dispute.N OTE 2—Legend Dart Assembly:A.Steel shaft tip 6.561mm [0.25+0.04,−0.03in.]OD by 12.560.2mm [0.50+0.00,−0.02in.]long.B.Dart shaft:6.561mm [0.25+0.04,−0.03in.]OD and at least 115mm [4.5in.]long:1⁄4–20thd.(N.C.)12.560.2mm [0.50+0.00,−0.02in.]long on bottom:No.5–40thd.(N.F.)for steel tip.C.Hemispherical head:Method A—38.1060.13–mm [1.50060.005–in.]in diameter.Method B—50.8060.13–mm [2.00060.005in.]in diameter.D.Removable weights.E.Collar and screw.FIG.1Apparatus for Free-Falling Dart Impact Test for PlasticFilm5.3The material of construction of the dart head shall be referenced in the report using the following designations: Material Construction DesignationStainless Steel AAluminum BPhenolic CComposite DOther EN OTE5—Data have shown a sensitivity of impact results related to the material of construction andfinish of the dart head used.The differences have been especially significant when testingfilms exhibiting high impact, or high elongation characteristics,or both.This issue,together with related concerns,is currently under study in Subcommittee D20.19.5.4Incremental Weights for Test Methods A and B shall be of stainless steel or brass and cylindrical in shape.Each shall have a center hole6.6+1.0,−0.00mm[0.26+0.03,−0.00in.] in diameter.The thickness of each shall be adjusted to obtain the specified weight within60.5%.The diameter of the weights shall not exceed the diameter of the dart head. Suggested combination of weights for the specified diameters are as follows:5.4.1For Test Method A,31.561-mm[1.25+0.03,−0.05-in.]diameter weights.Number Weight,g2or more58158308605.4.2For Test Method B,45.061-mm[1.75+0.06,−0.02-in.]diameter weights.Number Weight,g2or more158458905.4.3Optionally,additional weights,each120g60.5% for Test Method A or180g60.5%for Test Method B,may be constructed for use if it is necessary to extend the missile weight beyond that attainable when using all weights in the standard set.6.Test Specimen6.1Test specimens shall be large enough to extend outside the specimen clamp gaskets at all points.The specimens shall be representative of thefilm under study and shall be taken from the sheet or tube in a manner representative of sound sampling practice.This is to ensure that the whole of the sheet be represented in the test unless such sampling constitutes a variable under study.6.2The specimens shall be free of pinholes,wrinkles,folds, or other obvious imperfections,unless such imperfections constitute variables under study.7.Conditioning7.1Conditioning—Follow the conditioning requirements specified in the materials specification for the material that is being tested.Otherwise,condition the test specimens at 2362°C[70to77°F]and5065%relative humidity for not less than40h prior to test in accordance with Procedure A of Practice D618,for those tests where conditioning is required. In cases of disagreement,the tolerances shall be61°C [61.8°F]and62%relative humidity.7.2Test Conditions—Conduct tests in the standard labora-tory atmosphere of2362°C[73.463.6°F]and5065% relative humidity unless otherwise specified in the materials specification.In cases of disagreement,the tolerances shall be 61°C[61.8°F]and62%relative humidity.8.Preparation of Apparatus8.1Set up the apparatus for testing by Test Method A or by Test Method B.8.1.1For Test Method A select a dart with a38.1060.13-mm[1.50060.005-in.]diameter hemispherical head.For Test Method B,select a dart with a50.8060.13-mm [2.00060.005-in.]diameter hemispherical head.8.1.2Activate the dart release mechanism and insert the steel shaft tip into the mechanism.The dart should be held in place by the dart release mechanism.Adjust the drop height (the vertical distance from the plane of a clamped specimen to the bottom surface of the dart head)to0.6660.01m [26.060.4in.]for Test Method A or to 1.5060.03m [60.0+0.25,−1.70in.]for Test Method B.(Warning—For safety reasons,remove the dart while making position adjust-ments.)8.1.3With a trialfilm specimen clamped between the specimen clamps and with no added weights on the dart, release the dart and observe the point at which the dart impacts the specimen,catching the dart after it bounces off thefilm surface.If necessary,adjust the dart release mechanism so that, in repeated trials,the dart reproducibly impacts the center of the clamped portion of thefilm.8.2Check the apparatus periodically to make sure specimen slippage during testing is not occurring.If slippage occurs,this is reason to reject the results.The likelihood of occurrence of slippage increases with increasing dart weight and with in-creasing drop height and is greater with some materials than with others.Slippage may be checked conveniently during the course of testing of a routine sample at a missile weight wherein both failures and non-failures are being observed. Either of the following procedures is effective.8.2.1Before dropping the missile on a clamped specimen, draw a circle on thefilm using a ball-point pen in contact with the inside wall of the upper clamp.Apply only the pressure of the pen itself to thefilm.After the dart is dropped and prior to removing the plasticfilm,draw another circle using a ball-point pen of another color.If the lines are drawn,distinct double lines at any point on the circumference show that slippage has occurred.(Warning—For safety reasons,the dart should not be in the dart release mechanism while drawing the circle.)8.2.2If crocus cloth or sandpaper is affixed to the gaskets to effect greater gripping,determine slippage simply by inspect-ing the clampedfilm area after impact for evidence of scratch marks produced as slippageoccurred.STAIRCASE TESTING TECHNIQUE9.Procedure9.1By this technique,a uniform missile weight increment is employed during test and the missile weight is changed after test of each specimen.9.2Select Test Method A or Test Method B for use,as desired,or as required by the relevant material specification.Set up the apparatus for testing as described in 8.1.If desired,carry out a slippage check as described in 8.2at some point during the course of testing.9.3Measure and record the average thickness of the test specimens in the area of impact to the nearest 0.0025mm [0.0001in.].9.4For a starting point,select a missile weight near the expected impact failure weight.Add the necessary number of incremental weights onto the dart shaft and put the locking collar into place so that the weights are held securely in place.9.5Select a missile weight increment D W appropriate to the impact strength of the sample:The value chosen for D W should be such that three to six (but at least three)missile weights will be employed in the determination.A D W value equal to some 5to 15%of W F ,the impact failure weight,is usually appropriate.9.6Place the first test specimen over the bottom part of the clamp,making sure that it is uniformly flat,free of folds,and that it covers the gasket at all points.Clamp in place with the top part of the annular clamp.9.7Activate the dart release mechanism and put the dart into position.Release the dart.If the dart bounces off the specimen surface,catch the dart after it bounces to prevent both multiple impact with the specimen surface and damage to the hemispherical contact surface of the dart resulting from impact with metal parts of the apparatus.9.8Examine the test specimen for any evidence of slippage.If slippage occurs,this is reason to reject the results.9.9Examine the specimen to determine whether it has or has not failed.Record the result on a form such as that shown in Fig.2,using a 0to denote non-failure and an X to denote failure,or any other similar convention to indicate non-failure or failure.9.10If the first specimen failed,decrease the missile weight by D W .If the first specimen did not fail,increase the missile weight by D W .Test the second specimen.Continue testing successive specimens,decreasing or increasing the missile weight by D W between drops depending upon whether the preceding specimen did or did not fail.9.11After 20specimens have been tested,count the total number,N ,of failures,(X ’s).If N =10at this point,testing is complete.If not,complete testing as follows:9.11.1If N <10,continue testing additional specimens until N =10,then stoptesting.N OTE —W F 5W o 1[D W ~A/N 21/2!#51201[15~15/1021/2!#51201[15~1.520.5!#5135g .FIG.2Determination of Dart Impact FailureWeight9.11.2If N >10,continue testing additional specimens until the total number of non-failures (0’s)reaches 10,then stop testing.10.Calculation10.1On the data record-calculation form (see Fig.2),record under n i the total number of X ’s at each missile weight,counting only the last 10X ’s during test.N OTE 6—If,during test,after 20drops,N <10or N =10,there will be only 10X ’s after testing is complete.Only where N >10after 20drops will it be necessary to omit some of the earlier X results.10.2Under i ,enter integers 0,1,2,etc.for each n i entry.Enter 0for the lowest missile weight at which an n i value has been entered,a 1for next higher missile weight,etc.10.3Under in i ,enter the product of i times n i .10.4Add the n i ’s and enter as N ;by the procedure de-scribed,N will always be 10.Add the in i ’s and enter as A.Enter W o ,the missile weight to which an i value of zero is assigned.Enter D W the uniform missile weight increment employed.10.5Calculate the impact failure weight W F ,g,as follows:W F 5W o 1[D W ~A /N 21/2!#ALTERNATIVE TESTING TECHNIQUE11.Procedure11.1By this technique,successive groups of ten specimens each are tested.For each group,one missile weight is em-ployed and from group to group missile weight is varied in uniform increments.Testing is carried to a point where there are at least five results for percentage failure:one 0%result,one 100%result and at least three results between 0and 100%.N OTE 7—In quality control work,one may find it useful to estimate W F from fewer than five failure results at missile weights not necessarily uniformly spaced.Of these,no result should be 0or 100%failure,at least one result should be less than 50%,and at least one result should be greater than 50%.Either the individual results or moving averages-of-two are plotted on probability paper (see 12.4),a straight line is fitted,and W F is read from the plot.Values of W F estimated in this manner will be unbiased but will not be as precise as values derived from at least five failure results employing uniform missile weight increments as previously described.11.2Select Test Method A or Test Method B for use,as desired,or as required by the relevant material specification.Set up the apparatus for testing in accordance with 8.1.If desired,carry out a slippage check as described in 8.2at some point during the course of testing.11.3Measure and record the average thickness of the test specimens in the area of impact to the nearest 0.0025mm [0.0001in.].11.4For a starting point,select a missile weight near the expected impact failure weight.Add the necessary number of incremental weights onto the dart shaft and put the locking collar into place so that the weights are held securely in place.11.5Place the first test specimen over the bottom part of the clamp,making sure that it is uniformly flat,free of folds,andthat it covers the gasket at all points.Clamp in place with the top part of the annular clamp.11.6Activate the dart release mechanism and put the dart into position.Release the dart.If the dart bounces off the specimen surface,catch the dart after it bounces to prevent both multiple impact with the specimen surface and damage to the hemispherical contact surface of the dart resulting from impact with metal parts of the apparatus.11.7Test a total of ten specimens at the selected starting missile weight.Record the missile weight and the percentage of failures.11.8If the failure result for the first group of ten specimens is 0or 100%,increase or decrease the missile weight by 15g or more for Test Method A or 45g or more for Test Method B and test another ten specimens as previously described.Con-tinue in this manner until a failure result between 0and 100%is obtained.Continue testing groups of ten specimens,varying the missile weight between tests by the selected uniform increment,until results encompassing the entire range from 0to 100%failure inclusive have been obtained.N OTE 8—For efficiency in testing,it is suggested that the missile weight increment selected initially be relatively large so that 0and 100%failure results will be found after testing only two or three groups of specimens.“Fill-in”results between the corresponding extremes of missile weight can then be obtained in subsequent testing.11.9At this stage,if the minimum five results described in 11.1have been obtained,testing is complete.If not,select a new missile weight increment less than that employed initially.Test additional groups of specimens as previously described beginning at one weight increment below the lowest missile weight at which 100%failure occurred.Continue testing specimen groups at increasingly lower missile weights employ-ing the new uniform increment,until a result of 0%failure is obtained (note that one or more of the percentage points found in 11.8may be usable in this series employing a smaller weight increment).If the minimum five results have now been obtained,testing is complete.If not,select a still smaller weight increment and repeat the preceding process,continuing in this manner until the minimum five results at uniform weight increments have been obtained.12.Calculation12.1Determine impact failure weight,W F ,by calculation as described in 12.2or by graphing as described in 12.4.These two approaches give essentially the same results.12.2Calculate W F as follows:W F 5W L 2[D W ~S /10021/2!#where:W F =impact failure weight,g,D W =uniform weight increment used,g,W L =lowest missile weight,g,according to the particularD W used,at which 100%failure occurred,andS =sum of the percentages of breaks at each missileweight (from a weight corresponding to no failures up to and including W L).12.3Example of calculation:Given:Missile Weight,g%Failure910106101212013660151100S =190D W =15g,W L =151gW F =W L −[D W (S /100−1/2)]=151−[15(190/100−1/2)]=151−[15(1.4)]=130g12.4Average successive pairs of missile weight-percent failure results,including 0%and 100%failure points,to obtain points for plotting.Construct a plot on probability paper with percent failure on the probability scale and weight on the linear scale after having dimensioned the linear scale such that the resultant straight line defined by the points will have a slope between about 0.3and 1.0.Draw the best fitting straight line through the points and read W F from the graph as that missile weight corresponding to the intersection of the straight line with the 50%probability line.12.5Examples of the graphical method for determining W F are given in Fig.3.For the three cases shown,values of W Fdetermined by calculation by 12.2are (1)138,(2)117,and (3)92g.13.Routine Inspection and Acceptance13.1For routine inspection of thin plastic film of a specified gage received from an approved supplier,it shall be satisfac-tory to accept lots on the basis of testing a minimum of ten specimens at a specified weight as stated in the relevant material specification.Under this procedure,a result of no more than five failures shall be acceptable.14.Report14.1Report the following information:14.1.1Complete identification and description of the mate-rial tested,including type,source,manufacturer’s code,prin-cipal dimensions,and previous history.14.1.2Impact failure weight,to the nearest 1g,14.1.3Method used,14.1.4Designation of dart head material,14.1.5Thickness of film tested and range of thickness for specimens tested,14.1.6Conditioning procedure followed,14.1.7Testing technique used,and 14.1.8Date oftest.FIG.3Graphical Determination of Impact FailureWeight。