FLUENT薄板型铸造件型腔充填过程数值模拟

基于ANSYS软件二次开发的铸造充型和凝固耦合过程数值模拟研究

第33卷第5期四川大学学报(工程科学版)V ol.33N o.5 2001年9月JOURNA L OF SICH UAN UNI VERSITY(E NGI NEERI NG SCIE NCE E DITI ON)Sept.2001 文章编号:100923087(2001)0520047204基于ANSY S软件二次开发的铸造充型和凝固耦合过程数值模拟研究齐 慧,杨 屹,蒋玉明(四川大学制造科学与工程学院,四川成都610056)摘 要:对于ANSY S软件的通用性和缺乏专业针对性的特点。

采用ANSY S提供的二次开发工具开发了中文界面的铸造充型和凝固耦合过程数值模拟系统,实现了模块界面简洁和易操作性的预期功能,并证实了以ANSY S为平台开发专业模块的可行性。

关键词:ANSY S;二次开发;充型过程;数值模拟中图分类号:TG702文献标识码:ADeveloping System of Numerical Simulation of Mold Filling B ased on ANSYSQI Hui,Y ANG Yi,JIANG Yu2ming(C ollege of M anu facturing Sci.and Eng.,S ichuau Univ.,Chengdu610065,China)Abstract:According to ANSY S’s features of universality and lack of speciality,a numerical simulation program for m odel2 ing filling process of casting is developed based on ANSY S.The program has terse interface in Chinese.The feasibility of developing special m odules is verified by the practical applications of the simulation system.K ey w ords:ANSY S;redevelop;m old filling;numerical simulation ANSY S软件是融热、电、磁、流体、结构、声学于一体的大型通用有限元分析软件。

铸造充型过程的数值模拟

铸造充型过程数值模拟的研究进展(****:**学院:材料科学与工程专业:材料工程学号:20131800103二○一四年二月摘要铸造过程计算机数值模拟技术是当今材料科学的重要前沿领域。

本文从铸件充型数值模拟的发展过程、软件的开发状况、计算方法及验证方法等四个方面介绍了国内外铸件充型过程计算机数值模拟的概况。

关键词: 数值模拟; 充型过程; 铸件; 模拟软件AbstractThe technology of computernumerical simulation on casting process is an importangt frontal field of material science and technolgy.The present foreign and domestic research on compter digital simulation of casting process is summarized in the paper from four respects of evolution of numerical simulation of filling processes of castings,development state of software ,method to calculate and method to prove.Key words:numerical simulation ;filling process;castings;simulation software目录摘要 (1)Abstract (2)一前言 (1)二数值模拟的国内外发展概况 (1)三充型过程数值模拟技术新进展 (3)四铸造模拟软件的开发状况 (3)五充型过程数值模拟的计算方法 (4)4.1充型过程液体流动的数值模拟 (4)4.2 充型过程卷入缺陷的数值模拟 (5)六充型过程实验研究 (6)七结论与展望 (7)参考文献 (8)1 前言铸件充型过程数值模拟是随着电子计算机技术的飞速发展而发展起来的一种现代铸造工艺研究方法。

数值模拟在铸造充型及凝固过程的应用进展

数值模拟在铸造充型及凝固过程的应用进展摘要:综述了铸造过程中数值计算的基本理论,简要介绍了铸造充型及凝固当前国内外发展状况以及所存在的问题,并对铸造过程数值模拟的相关软件进行评述。

最后指出合理地利用铸造模拟软件,能够优化铸件的微观组织,提高产品质量,降低产品成本,缩短产品设计和试制周期。

关键词:铸造;充型过程;数值模拟;模拟软件The Application of Numerical Simulation in Mold Fillingand Solidification ProcessAbstract:The basic theory of numerical calculations is summarized, and a brief introduction of the developing situation and existing problems of the casting mold filling and solidification process at home and abroad,reviewed the numerical simulation software of casting process. In the end, it also clearly shows that it can optimize the casting microstructure, improve the quality, decrease the cost and reduce the design and trial cycle for the products by using the numerical simulation software properly.Key words: Casting; Filling and Solidification process; Numerical Simulation; Simulation Software1 前言铸造过程就是将高温的液态金属浇注到封闭的型腔中,通过充型和凝固过程最终获得所需形状铸件的热成形过程。

操纵壳体压铸充型和凝固过程的数值模拟

模具预热温度/℃ 140 180 220

评判指标:充型时间和凝固时间 。分析可以看出,模 具预热温度对充型时间影响显著;模具温度越高,充 填时间越短;速度转换位移和压射速度影响基本相当; 并通过3种因素的极差R分析比较发现,在试验取值范 围内,工艺参数对压铸件凝固时间影响最大的是压射 速度,其次是速度转换位移,模具预热温度影响最小。 凝固时间随速度转换位移与模具预热温度而增大,随 着压射速度的增大,凝固时间由大减小 。并对充型时 间和凝固时间衡量采用综合评分法,得出影响因素主 次为B、A、C,最优组合为B1A1C2。

meshmodelsteeringshelladc12铝合金化学成分tablechemicalcompositionadc12aluminumalloysi96120fe10cu2235mn05mg03ni05zn10sn02ti03pb015单个01合计02al余量其他杂质材料的热物性参数tablethermophysicalparametersmaterials材料adc12h13密度gcm3277367液相线温度580491固相线温度515比热容kjkg1096046潜热kjkg1热导率wm192280723初始条件及边界条件的处理231初始条件在铸造过程中由于金属液充填型腔的过程是非定常流动因此需要给出初始条件才能完成金属液的流动速度场和压力场的求解过程

( Shaanxi Fast Auto Drive Engineering Research Institute , Baoji 722409,Shaanxi, China )

Abstract: Based on the orthogonal experiment, the technology parameters of aluminum alloy steering shell were simulated and analyzed by using of with the MAGMA casting simulation software. The optimal process parameters were chosen, namely, the injection speed is 3.0 m/s, the speed conversion displacement is 500 mm, the mold temperature is 180 ℃. The process parameters of simulation were rationality through production test. The reliability of numerical simulation was proved. Key words:die casting;orthogonal testing;numerical simulation;filling and solidification

基于fluent的重力铸造充型凝固过程数值模拟研究

体和气体两相,自由表面移动前沿较为分明.

(

2)熔体到 达 横 浇 道 后 继 续 向 两 侧 充 填,直 浇 道

液体体积分数增大,但仍小于 1,两侧试 棒 底 端 液 体 体

积分数为 1,没有产生浇不足现象;此时 熔 体 由 内 浇 口

进入试棒进行反重力充填,液面较为平缓,无熔体飞溅

计算方法可以建立熔体在型腔内形态发展的可视化模

型,大大提高了铸造业的发展速度,具有重大学术价值

和工程意义 [2].

铸造过程可以分 为 充 型 和 凝 固 两 个 衔 接 部 分,中

间伴随着流 场、温 度 场 和 物 性 的 变 化 [3].在 模 拟 铸 造

工艺研究方面,很多 人 采 用 专 业 铸 造 软 件 将 充 型 和 凝

固过程分开计算,计算结果的精确性和可靠性较低,学

术价值不高.Pr

oc

a

s

t等 商 业 铸 造 模 拟 软 件 能 够 对 大

多数铸造工艺进行模 拟,在 温 度 场 和 缩 孔 缺 陷 预 测 方

面的应用较为成熟,但 在 计 算 流 场 和 耦 合 场 计 算 上 落

后于 F

l

uen

t.Fl

uen

t提供 了 多 个 专 业 模 块,能 够 解 析

2020 年第 2 期 邱常明,等:基于 F

l

uen

t的重力铸造充型凝固过程数值模拟研究

用于黏性流体.其数学形式为:

Əρ ▽( )

(

+ ρu =0 .

1)

Ə

t

其中:

kg/m3 ;

u 为流 体 的 速 度,

m/s;

t

液态成型充型过程数值模拟仿真技术

SIMPLER法是对SIMPLE法的改进。求解压力场和速度 场的另一种迭代方法是美国LosAlamos实验室的研究人员 提出的SOLA (Solution Algorithm)方法,目前铸件充型 过程流场数值模拟常采用这种方法。

上述方程的离散现已发展了许多类型的高精度格式, 如T.Hayase等人研究开发了QUICK差分格式,QUICK差分格 式比中心差分和混合差分有更高的精度和数值稳定性。离 散方程的求解方法较多,大多数是通过迭代进行求解,主 要的方法有SOR(Successive Over-Relaxation)、GaussSeidel, Jacobi和PCGM等。

铸造过程数值模拟仿真是利用数值分析技术、数据库 技术和可视化技术,并结合热传导、流动及金属凝固理论 对铸件成形过程进行仿真,以模拟出铸件充型、凝固及冷 却过程中的各种物理场,并据此对铸件进行质量评价的方 法。通过铸造成型过程数值模拟,可以在制造铸造工艺装 备及浇注铸件之前,对各种工艺方案与铸件质量的关系进 行判断,掌握主要铸造缺陷的形成机理,优化铸造工艺参 数,确保铸件质量,缩短试制周期,降低生产成本。铸造 过程仿真被称为今后10年对铸件业影响最大的三大重要技 术之一。

程序,进行模拟计算。

6. 数据处理和模拟计算结果的图形显示输出。

1.3铸件充型过程数值模拟的基本问题

铸件充型过程的数值模拟是一个多学科交叉的研究领 域,它涉及到计算流体力学、传热学、计算机图形学、计 算方法、偏微分方程的数学理论和铸造工艺理论等。铸件 充型过程的流场温度场模拟包括很多内容,如几何实体造 型、计算域的网格划分、流场中速度和压力的求解、充型 过程中自由表面的处理、充型过程紊流的模拟、充型过程 对凝固过程的影响、充型过程对铸造缺陷形成的影响以及 计算结果的可视化等。

基于Fluent的薄钢板对焊过程的数值模拟研究

(. 1 西南交通大学 机械工程学院 , 四川 成都 6 15 ; 176 2太原理工大学环境学院 , . 山西 太原 0 02 ) 30 4

摘 要 : 属 平板 的焊 接 过 程 是 一 个 非 常 复 杂 的 非 稳 态 传 热过 程 。对 该 物 理 过 程 进 行 简化 的 基 础 上 , 立 金 建

文献标识码: A

文 章 编 号 :0Байду номын сангаас6 83 (0 1 1— 0 1 0 10 — 97 2 1) 6 09 — 2

焊接 过程 的热传导 是一个非常复杂 的非稳 态过程 。 极小部分 , 故对整个导热过程影 响不大 。 钢板 的物性为 常数 , 围环境温度不变 , 周 钢板 的对流 傅里叶定律 与能量守恒定律 导出的导热微分方程和定解 条件构成了焊接导热问题的完整的数学描 写。但 由于实 换 热 系 数不 变 。 际 问题各种各样 , 边界条件十分 复杂 , 利用解析 的方法很 因此可 以把 图 l 所示 的问题简化成图 2所示 的一维 难求解这类微分方程。随着计算机 内存和并行技术的发 非稳态导热 问题 。 展, 通过计算机获得导热问题 的数值解 的方法迅速发展。 对物理 问题进行 数值求解 的基本 思路是把原来在 时间 , 空 间坐标系中连续的物理量的场 ,用有 限个离散点上 的 值 的集合来代替 ,通过求解 一定方法建立起来 的关于这

第 3 0卷第 1 6期

Vo .0 No 1 1 .6 3

T C NO OG C 企 D V技 O ME T O N E P IE E H L I A 业 E 术 开 发 E T R R S L E L P N F

21年 8 01 月

Aug2 .011

基于Fluent的薄钢板对焊过程的数值模拟研究

基于Fluent的薄钢板对焊过程的数值模拟研究摘要:金属平板的焊接过程是一个非常复杂的非稳态传热过程。

对该物理过程进行简化的基础上,建立了数学模型。

利用Fluent软件进行了数字模拟,数据结果显示了金属平板内温度场的分布,弥补了实验手段的不足。

关键词:钢板焊接;温度场;Fluent软件;数值模拟焊接过程的热传导是一个非常复杂的非稳态过程。

傅里叶定律与能量守恒定律导出的导热微分方程和定解条件构成了焊接导热问题的完整的数学描写。

但由于实际问题各种各样,边界条件十分复杂,利用解析的方法很难求解这类微分方程。

随着计算机内存和并行技术的发展,通过计算机获得导热问题的数值解的方法迅速发展。

对物理问题进行数值求解的基本思路是把原来在时间,空间坐标系中连续的物理量的场,用有限个离散点上的值的集合来代替,通过求解一定方法建立起来的关于这些值代数方程,来获得离散点数上被求物理量的值。

计算流体力学(Computational fluid Dynamics,CFD)就是其中一种有效的研究传热问题的数值模拟方法。

1Fluent软件介绍Fluent 软件是目前市场上最流行的CFD 软件。

利用Fluent软件可以计算平板焊接过程的温度场和揭示传热规律。

只要涉及流体,热传递及化学反应问题等工程问题,都可以用Fluent软件求解。

Fluent 程序包括以下几个部分:Gambit 用于建立几何结构和网格的生成;Fluent用于传热流动等模拟计算的求解器;prePDF用于模拟PDF 燃烧过程;TGrid用于从现有的边界网格生成体网格。

Fluent 求解的思路和步骤是首先根据实际情况抽象和建立物理模型,然后选择求解模型,设置边界条件和初始化条件,设置迭代和控制参数,进行计算,经后处理和分析得出结论,或者根据实验结果重新调整参数进行再计算直至达到可接受的结果。

2两块薄钢板焊接过程热传导的数学模型为对两块平板的对接焊过程(图1)进行数值计算,对其物理过程做以下简化处理:钢板中的温度仅是x及时间τ的函数。

铸造过程的数值模拟

铸造过程的数值模拟1零件分析本次铸造过程的数值模拟所用的零件为方向盘,该零件结构复杂,并且在实际使用过程中,需要承受较大的扭转力,因此选用镁合金并采用压铸工艺。

此项工作需要在方向盘上建立合适的浇注系统和溢流槽,进行充型模拟,得到合理的压铸方案。

在建立浇注系统之前,需要合理选择分型面,然后选择浇注系统的内浇口位置,待浇注系统建立好之后,进行一次预模拟,从而确定溢流槽的数量和位置。

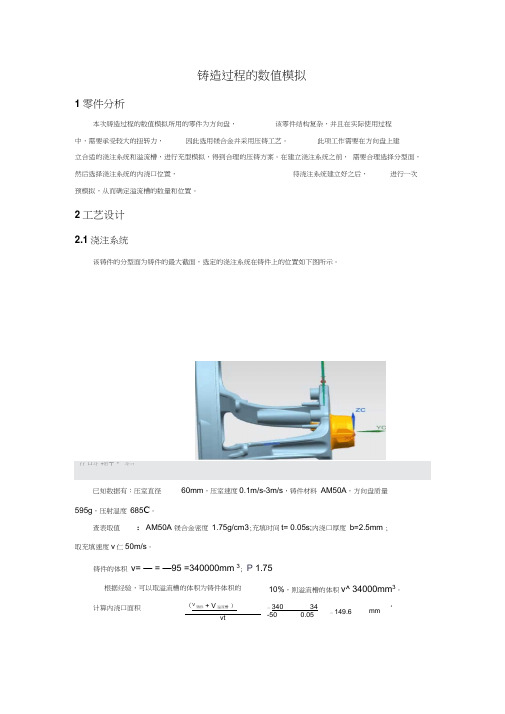

2工艺设计2.1浇注系统该铸件的分型面为铸件的最大截面,选定的浇注系统在铸件上的位置如下图所示。

rr 口斗+带〒 *”斗-T已知数据有:压室直径60mm,压室速度0.1m/s-3m/s,铸件材料AM50A,方向盘质量595g,压射温度685C。

查表取值:AM50A 镁合金密度1.75g/cm3;充填时间t= 0.05s;内浇口厚度b=2.5mm ;取充填速度v仁50m/s。

铸件的体积v= — = —95 =340000mm 3; P 1.75根据经验,可以取溢流槽的体积为铸件体积的10%,则溢流槽的体积v^ 34000mm3。

计算内浇口面积(V铸件+ V溢流槽)vt 二340 34-50 0.05二149.62mm内浇口宽度s c2 b冲头速度4v 1s 4x 50 x149.6 “ , V222.65 m / snd兀汽60横浇道选用等宽横浇道厚度 bh=10mm ,斜度10°,宽度B=( 1.25-3)An/bh ;圆角半径 r=2mm ,横浇道宽2度为 30mm 。

增压时间 k=1.5s ,:=0.005 t = k : b 1.5 0.005 9 = 0.0675s 直浇道的设计因为压室直径为60mm ,因此可以将直浇道与压室相连处的直径设计为 60mm ,直浇道的高度为40mm ,拔模斜度为5 °。

2.2排溢系统根据前面所述,溢流槽的总体积设计为铸件总体积的10%,则v^ 34000mm 3。

FLUENT多孔介质数值模拟设置

FLUENT多孔介质数值模拟设置C=对于不同D/t的不同雷诺数范围被列成不同的表的系数A_p=圆盘的面积(固体和洞)如果你选择在多孔介质中模拟热传导,你必须指定多孔介质中的材料以及多孔性。

要定义多孔介质的材料,向下拉流体面板中阻力输入底下的滚动条,然后在多孔热传导的固体材料下拉列表中选中适当的固体。

另一个处理收敛性差的要领是临时取消多孔介质模型(在流体面板中关闭多孔区域)然后获取一个不受多孔区域影响的初始流场。

取消多孔区域后,FLUENT会将多孔区域处理为流体区域并按响应的流体区域来计算。

一旦获取了初始解,或者计算很容易收敛,你就可以激活多孔模型继续计算包罗多孔区域的流场(对于大阻力多孔介质不保举使用该要领)。

这些变量会在后处理面板的变量选择下拉菜谱制定类别中出现。

然后在多孔热传导下设定多孔性。

多孔性f是多孔介质中流体的体积分数(即介质的开放体积分数)。

多孔性用于介质中的热传导预测,处理要领请参阅多孔介质能量方程的处理一节。

它还对介质中的反应源项和体力的计算有影响。

这个源项和介质中流体的体积成比例。

如果你想要模拟完全开放的介质(固体介质没有影响),你应该设定多孔性为1.0。

当多孔性为1.0时,介质的固体部门对于热传导和(或)热源项/反应源项没有影响。

注意:多孔性永远不会影响介质中的流体速率,这已经在多孔介质的动量方程一节中介绍了。

不管你将多孔性设定为何值,,FLUENT所预测的速率都是介质中的外貌速率。

对于多孔介质动量源项(多孔介质动量方程中的方程5),如果你使用幂律模型近似,你只要在流体面板的幂律模型中输入系数C_0和C_1就可以了。

如果C_0或C_1为非零值,解算器会忽略面板中除了多孔介质幂律模型之外的所有输入。

定义源项一般说来,在模拟多孔介质时,你可以使用标准的解算步骤以及解参数的设置。

然而你会发现如果多孔区域在流动方向上压降至关大(比如:渗透性a很低或者内部因数C_2很大)的话,解的收敛速率就会变慢。

凝固过程数值模拟

必须解决问题:

(1)铸型瞬态区域厚度的计算 (2)非均匀网格 (3)内部计算区域的标识 (4)不同区域采用不同时间步长

2015/11/13

铸件缩孔和缩松的形成原因

• 1、铸件结构方面的原因 • 2、熔炼方面的原因 • 3、工艺设计的原因

缩孔的预测

缩孔预测中主要是预测出缩孔的形状、位置大小以及所在的 位置

2015/11/13

铸件凝固模拟计算区域优化

分区计算的基本思想源于压铸过程的数值模拟研究中Barone和 Caulk提出的“瞬态层”的概念

压铸模具瞬态层示意图

分区计算的作用就是可以大大提高凝固模拟的计算效率

2015/11/13

分区域计算的实现

分区计算的核心内容:

是实现不同的区域采用不同的网格尺寸和不同的时间

铸件凝固过程数值模拟

• 主 讲 人 :贺腾博 • 小组成员:黄萍、徐晓欢、贺腾博、韩丽 梅、刘靓

铸件凝固过程

图1:斧锤型铸件

图2:新山英铺的模拟结果

铸件凝固过程数值模拟的任务

数学模型

数值求解

缺陷位置

凝固规律

铸 件 凝 固 过 程 数 值 模 拟 流 程 图

2015/11/13

铸件的凝固过程基本上可以认为是一个不稳定的 导热过程

t+Δ t

t t-Δ t

热流密度矢量

q gradt

温 度 场

• 温度场模拟是预测缩孔缩松形成,微观组织形

成以及热烈变形等的基础;

• 温度场计算的正确性取决于初始条件,边界条

件,热物性参数,合理的潜热处理等方法。

控制方程

凝固导热过程中,温度、时间和空间的关系可用傅里叶导热 方程描述即:

铸造凝固过程数值模拟

铸造凝固过程数值模拟时间:2007-4-11 9:03:441.1 概述在铸造生产中,铸件凝固过程是最重要的过程之一,大部分铸造缺陷产生于这一过程。

凝固过程的数值模拟对优化铸造工艺,预测和控制铸件质量和各种铸造缺陷以及提高生产效率都非常重要。

凝固过程数值模拟可以实现下述目的:1)预知凝固时间以便预测生产率。

2)预知开箱时间。

3)预测缩孔和缩松。

4)预知铸型的表面温度以及内部的温度分布,以便预测金属型表面熔接情况,方便金属型设计。

5)控制凝固条件。

6)为预测铸应力,微观及宏观偏析,铸件性能等提供必要的依据和分析计算的基础数据。

铸件凝固过程数值模拟开始于60年代,丹麦FORSU ND把有限差分法第一次用于铸件凝固过程的传热计算。

之后美国HEN ZEL和KE UERIAN应用瞬态传热通用程序对汽轮机内缸体铸件进行数值计算,得出了温度场,计算结果与实测结果相当接近。

这些尝试的成功,使研究者认识到用计算数值模拟技术研究铸件的凝固过程具有巨大的潜力和广阔的前景。

于是世界上许多国家都相继开展了铸件凝固过程数据模拟以及与之相关的研究工作。

1.2 数学模型的建立和程序设计液态金属浇入铸型,它在型腔内的冷却凝固过程是一个通过铸型向环境散热的过程。

在这个过程中,铸件和铸型内部温度分布要随时间变化。

从传热方式看,这一散热过程是按导热、对流及辐射三种方式综合进行的。

显然,对流和辐射的热流主要发生在边界上。

当液态金属充满型腔后,如果不考虑铸件凝固过程中液态金属中发生的对流现象,铸件凝固过程基本上看成是一个不稳定导热过程。

因此铸件凝固过程的数学模型正是根据不稳定导热偏微分方程建立的。

但还必须考虑铸件凝固过程中的潜热释放。

基于分析和计算模型开发相应的程序,即可实现铸造凝固过程温度场的计算。

复习第五章铸件充型过程数值模拟-流体力学基础

第一节 充型过程的流体力学基础

∂ρ ∂ ( ρu x ) ∂ ( ρu y ) ∂ ( ρu z ) + + + =0 ∂t ∂x ∂y ∂z

∂ρ 对不可压缩流体, 对不可压缩流体, ∂t = 0 则:

∂ (u x ) ∂ (u y ) ∂ (u z ) divu = + + =0 ∂x ∂y ∂z

3

第一节 充型过程的流体力学基础 一. 流体的性质 1、流体的概念及性质 、 流体是一种质点间联系很小, ① 流体是一种质点间联系很小,且质点的空间位置 易于改变的物体,包括液体和气体。不能承受拉力, 易于改变的物体,包括液体和气体。不能承受拉力, 可受压力,传递压力和切应力,并呈现流动。 可受压力,传递压力和切应力,并呈现流动。 2、流体的压缩性与热胀性 、 3、液体的粘性 、 当液体的流层之间出现相对位移时, 当液体的流层之间出现相对位移时,不同流体速 度的流层之间会出现切向粘性力。 度的流层之间会出现切向粘性力。

du x n =τ 0+η 0 ( ) ,τ 0−屈服极限。 dy

8

第一节 充型过程的流体力学基础

τ yx ≤τ 0时,流体不能流动。

n=1时,流体称为宾汉流体。 = 时 流体称为宾汉流体 宾汉流体。 n<1时 流体称为屈服伪塑性流体。 n<1时,流体称为屈服伪塑性流体。 屈服伪塑性流体 n>1时,流体称为屈服胀流性流体。 时 流体称为屈服胀流性流体。 屈服胀流性流体 3°触变性流体 ° 指流体的粘性随流动时间延长而减小至某一定值, 指流体的粘性随流动时间延长而减小至某一定值,当 流动停止时,其粘性又逐步回升至某值。 流动停止时,其粘性又逐步回升至某值。

τ yx

du x n = η0 ( ) dy

开题报告-轮型铸件充型过程的数值模拟

轮型铸件充型过程的数值模拟1、背景介绍1.1选题背景及意义铸造过程数值模拟技术是当今公认材料科学的重要前沿领域。

铸造过程的数值模拟是本学科发展的前沿之一,包含铸件充型、凝固过程、缩松缩孔的预测、应力场、热裂、微观组织的计算机模拟以及计算机模拟软件开发等研究内容。

随着科学技术的发展,计算机数值模拟技术成为一个强有力的辅助铸造工艺设计的工具。

近20年来,由于计算机模拟方法能弥补试验方法的不足,而且对于解决复杂因素的问题也比较简单,使得铸造凝固过程数值模拟受到了广泛的重视。

迄今为止,有关铸件凝固温度场和铸件充型过程的数值模拟技术已比较成熟,并已经在生产过程中得到广泛应用[1]。

计算机技术的飞速发展,已使其自电力发明以来最具生产潜力的工具之一,数字化时代正一步步向我们走来。

计算机辅助设计(CAD)、计算机辅助工程分析(CAM)和计算机辅助制造(CAE)等技术在材料科学领域的应用正在不断扩大和深入,已经成为材料科学领域的技术前沿和十分活跃的研究领域。

就铸造领域而言,铸造过程数值模拟已经成为计算机在铸造研究和生产应用中最为核心的内容之一,及铸造理论、凝固理论、传热学、工程力学、数值分析、计算机图形学等多个学科,是公认的材料科学的前沿领域。

铸造过程数值模拟可以协助铸造工程师改进工艺设计、提高铸件的质量、缩短产品开发周期、减少制作成本。

1.2研究目的通过铸造过程数值模拟可以实现下述目的:1.预知凝固时间以便预测生产率;2.预知开箱时间;3.预测缩孔和缩松;4.预知铸型的表面温度以及内部的温度分布,以便预测金属型表面熔接情况,方便金属型设计;5.控制凝固条件;6.为预测铸件应力,微观及宏观偏析,铸件性能等提供必要的依据和分析计算的基础数据。

2、研究现状2.1国内外研究现状随着科学技术的迅速发展,更多的铸造技术也不断发展起来,突破了传统的铸造方法,目前的铸造技术通常包括砂型、石膏型、垂直分型、微重力和反重力、压铸(包含低压和高压)、熔模铸造、离心铸造等。