工业污染核算

一次全国污染源普查工业污染源产排污系数核算项目

预警与应急响应

03

在出现异常排放或环境污染事件时,及时发出预警,启动应急

响应机制,保障环境安全。

THANKS FOR WATCHING

感谢您的观看

深入研究企业生产工艺、设备水平、原材料使用 等因素对产排污系数的影响。

分析地区经济发展水平、产业结构、能源消费结 构等因素对产排污系数的影响。

探讨政策法规、环保标准、环境监管力度等对产 排污系数的影响。

提高工业污染源治理效率

根据核算的产排污系数,为企业制定合理的减排目标,推动企业进行技术改造和污 染治理。

产排污系数核算的必要性

产排污系数核算是指对各类污染源产 生的污染物数量进行科学核算,确定 各类污染源的产排污系数,为制定更 加科学合理的环保政策提供依据。

VS

产排污系数核算对于提高环保监管效 率、推动企业技术升级和产业结构调 整具有重要意义。同时,通过产排污 系数核算,可以更好地了解各类污染 源的排放情况,为制定更加精准的减 排措施提供依据。

一次全国污染源普查工业污染源产 排污系数核算项目

目录

• 项目背景 • 项目目标 • 项目实施 • 结果与结论 • 展望与未来计划

01 项目背景

全国污染源普查的背景

全国污染源普查是一项重要的环境管理基础工作,旨在全面掌握各类污染源的数量、行业和地区分布 情况,了解主要污染物产生、排放和处理情况,建立健全重点污染源档案和污染源信息数据库,为制 定污染防治政策和标准提供依据。

确定核算对象

针对不同的工业污染源,确定具体的 核算对象,如废水、废气、固体废弃 物等。

收集数据和资料

数据收集

通过调查、监测、统计等多种方式, 收集工业污染源的产排污数据和相关 资料。

资料整理

工业污染源产排污核算方法说明

工业污染源产排污核算方法说明一、产排污核算方法1.1 试用范围该方法适用于缺乏符合规范的自动在线监测数据、监督性监测数据和自测数据的企业。

运用该方法计算得出的污染物产生量与排放量代表了特定行业、工艺、产品、原料在正常工况下污染物产生与排放量的一般规律。

1.2 方法简介通过“产品、原料、工艺、规模组合”确定产污系数——通过产污系数与企业当年活动水平核算污染物产生量——通过污染治理设施平均运行效率和实际运行率核算污染物削减量——污染物产生量与削减量的差值,即实际排放量,核算思路如图1所示。

图1 污染物排放量核算思路1.3计算过程(1)计算污染物产生量①根据产品、原料、生产过程中产污的主导生产工艺、企业规模(企业生产产能)这一个组合查找和确定所对应的某一个污染物的产污系数。

②根据该污染物的产污系数计量单位:单位产品产量或单位原料用量,填报企业实际产品产量或原料用量。

例如某组合内COD的产污系数单位为:kg/t产品,则计算产生量时需要企业实际产品产量。

如果产污系数单位为:kg/t原料,则计算产生量时需要企业原料实际消耗量。

③利用污染物产生量计算公式(如下)进行计算:污染物产生量=污染物对应的产污系数×产品产量(原料用量)(2)计算污染物去除量①根据企业对某一个污染物所采用的治理技术查找和选择相应的治理技术平均去除效率;②根据所填报的污染治理设施实际运行率参数及其计算公式得出该企业某一污染物的治理设施实际运行率(k值)。

③利用污染物去除量计算公式(如下)进行计算:污染物去除量=污染物产生量×污染物去除率=污染物产生量×治理技术平均去除效率×治理设施实际运行率(3)计算污染物排放量污染物排放量=污染物产生量-污染物去除量=污染物对应的产污系数×产品产量(原料用量)-污染物产生量×治理技术平均去除效率×治理设施实际运行率同一企业某污染物全年的污染物产生/排放总量为该企业同年实际生产的全部工艺(工段)、产品、原料、规模污染物产生/排放量之和。

工业污染源普查范围与核算方法

工业污染源普查范围与核算方法工业污染对环境和人类的健康带来了严重的影响。

为了控制和减少工业污染的排放,普查工业污染源是必不可少的。

本文将介绍工业污染源普查的范围和核算方法。

首先,工业污染源普查的范围包括了各个行业的工业企业以及其产生的废气、废水、固体废物等。

在工业企业方面,包括了制造业、化工业、电力工业、矿业等各个领域。

而废气、废水、固体废物则是普查的对象,需要对其排放量、污染物的种类和浓度等进行详细的调查。

在普查过程中,需要使用一些核算方法来获取真实准确的数据。

一种常用的方法是通过监测设备来实时监测污染源的排放情况。

这种方法可以获取到准确的污染物排放浓度和排放量,但需要高昂的设备投入和运维成本。

另一种方法是通过抽样调查的方式进行,通过代表性样本来推算整个污染源的排放情况。

这种方法的成本较低,但可能存在一定的抽样误差。

除了核算方法外,还需要科学合理地确定普查的范围。

一般来说,普查的范围需要涵盖全国范围内的工业企业,包括中小型企业和大型企业。

同时,还需要对各个行业内的企业进行细分,根据企业的规模和污染物排放量等因素来确定普查的重点。

对于大型工业企业,可以直接要求其提供详细的排放数据;而对于中小型工业企业,可以通过问卷调查的方式来获取相应的数据。

此外,为了确保普查的准确性和数据的可比性,还需要制定统一的调查问卷和核算标准。

调查问卷需要包括各个污染源的基本信息、排放情况、污染处理设施等内容,以确保对污染源的全面了解。

核算标准需要明确污染物的排放限值、计算方法以及核算的时间范围等,以便于对数据进行比较和分析。

总之,工业污染源普查的范围应包括各个行业的工业企业以及其产生的废气、废水、固体废物等。

核算方法可以使用实时监测设备和抽样调查等方式来获取真实准确的数据。

需要科学合理地确定普查的范围,并制定统一的调查问卷和核算标准来保证数据的准确性和可比性。

通过普查工业污染源,可以及时了解污染情况,制定相应的控制措施,保障环境和人类的健康。

纺织印染工业污染核算

环管G148班0郑豆花纺织印染工业污染核算一、行业污染物排放标准收集、整理分析1、《纺织染整工业水污染物排放标准》编制说明及排放标准1.1使用范围本标准按照纺织染整企业的废水排放去向,分年限规定了纺织染整工业水污染物最高允许排放浓度及排水量。

本标准适用于纺织染整工业企业的排放管理,以及建设项目的环境影响评价、设计、竣工验收及其建成后的排放管理。

本标准不适用于洗毛、麻脱胶、煮茧和化纤原料蒸煮等工序所产生的废水。

1.2制定目的为贯彻《中华人民共和国环境保护法》、《中华人民共和国水污染防治法》和《中华人民共和国海洋环境保护法》,促进纺织染整行业工艺和污染治理技术的进步,防治水污染,制定本标准。

1.3主要污染物新标准中污染物项目选择为pH值、COD、BOD5、SS、色度、氨氮、总氮、总磷、硫化物、六价铬、苯胺类、二氧化氯共12项。

具体污染物排放规定如下。

表1现有企业水污染物排放浓度限值及单位产品基准排水量(1) (2)当产品不同时,可按FZ/T 01002-2010进行换算。

1 .自2015年1月1日起,现有企业执行表2规定的水污染物排放限值。

2 .自2013年1月1日起,新建企业执行表2规定的水污染物排放限值。

表2新建企业水污染物排放浓度限值及单位产品基准排水量mg/L (pH )(1)(2)当产品不同时,可按FZ/T 01002-2010进行换算。

1.根据环境保护工作的要求,在国土开发密度已经较高、环境承载能力开始减弱,或环境容量较小、生态环境脆弱,容易发生严重环境污染问题而需要采取特别保护措施的地区,应严格控制企业的污染物排放行为,在上述地区的企业执行表3规定的水污染物特别排放限值。

执行水污染物特别排放限值的地域范围、时间,由国务院环境保护行政主管部门或省级人民政府规定。

表3水污染物特别排放限值(1)FZ/T 01002-20101.4特征污染物1.4.1退浆时的浆料、煮炼时溶出织物中胶质和半纤维素、染整过程中使用的助剂和残留水中的染料,而这些浆料、染料和助剂绝大部分是有机化合物。

有机磷类农药工业污染核算

表2 我国年生产能力在万吨以上的农药工业废水简介

品种 敌百虫 敌敌畏 氧化乐果 草甘膦 甲基对硫磷 甲胺磷 水胺硫磷 乐果 对硫磷 辛硫磷 克百威 杀虫双 多菌灵 丁草胺 基本原料 三氯化磷 三氯化磷 三氯化磷 三氯化磷 三氯化磷 三氯化磷 三氯化磷 五硫化磷 五硫化磷 五硫化磷 中间体 亚磷酸二甲酯 亚磷酸三甲酯、三氯乙醛 亚磷酸二甲酯 亚磷酸三甲酯、甘氨酸 二甲基硫代磷酰氯、硝基酚 二甲基硫代磷酰氯 甲基硫代磷酰氯 二甲基二硫代磷酸、氯乙酸甲 酯、一甲胺 二乙基二硫代磷酸、硝基酚 二乙基二硫代磷酸、氰基苯基 圬钠 7-羟化合物、一甲胺 乙二胺和二硫化碳 石灰氨、氯甲酸甲酯、磷苯二 胺 二乙基苯胺、氯乙酰氯 合成废水中含亚磷酸甲酯外还有甘氨酸 二甲基硫代磷酰氯与硝基酚缩合生成甲基对硫磷 二甲基硫代磷酰氯与氨水反应,硫氧元素互换制得甲胺磷 甲基硫代磷酰氯与氨或脂肪胺缩合制得水胺硫磷 二甲基二硫代磷酸与氯乙酸甲酯缩合,得硫酸酯,再与一甲 胺进行胺解制得乐果 二乙基二硫代磷酸与氯气生成乙基氯化物,再与硝基酚缩合 生成对硫磷 二乙基二硫代磷酸与氯气生成乙基氯化物,再与氰基苯基圬 钠缩合成磷酸 一甲胺与光气合成甲基异氰酸酯,再光气合成甲基异氰酸酯, 再与酚类化合物缩合 农药以液体出售,没有工业废水 石生氮加水成氨基氰,再与氯甲酸甲酯合成氰氨基甲酸甲酯, 再与磷苯二胺缩合制得多灵菌 二乙基苯胺与甲醛反应,得2,6-二乙基苯基亚甲氨。再与氯 乙酰氯缩合,最后于醇反应。废水中含低级脂肪醇、甲醛、 氯乙酰氯等 废水中含脂肪醇、甲醛、氯乙酰氯等 原料与废水污染物 工艺没废水,只有清洗水;原料有亚磷酸二甲酯外还有三氯 乙醛 合成废水中含亚磷酸三甲脂还有甘氨酸

二、有机磷类农药排污系数表

农药行业(有机磷类) 表3 农药行业(有机磷类)草甘膦产排污系数表

主要污染物总量减排核算方法

主要污染物总量减排核算方法一、化学需氧量(氨氮)核算化学需氧量(氨氮)排放量=工业污染源排放量+城镇生活污染源排放量+农业污染源排放量+集中式污染治理设施排放量其中,工业污染源排放量=造纸行业排放量+印染行业排放量+其他工业行业排放量造纸(印染)行业排放量为所有造纸(印染)企业排放量的累加值,各地区累计机制纸及纸板(浆)、印染布产量用国家统计局累计数据进行校核。

其他工业行业排放量=上年排放量+当年新增排放量-当年新增削减量当年新增排放量=上年排放强度×上年地区生产总值×计算用地区生产总值增长率上年排放强度= 上年扣除造纸、印染行业后工业排放量/上年地区生产总值×(1-监察系数)监察系数根据核查期综合达标率较上年同期变化情况取值。

计算用地区生产总值增长率=当年地区生产总值增长率×〔1-(低化学需氧量(氨氮)排放行业工业增加值+造纸行业工业增加值+印染行业工业增加值)/(当年地区生产总值×当年工业增加值占地区生产总值比重)〕低化学需氧量(氨氮)排放行业由国务院环境保护主管部门另行确定。

二、二氧化硫核算二氧化硫排放量=火电行业二氧化硫排放量+钢铁行业二氧化硫排放量+其他二氧化硫排放量火电行业二氧化硫排放量为所有火力发电机组排放量的累加值,各地区累计的火力发电装机容量、发电量和煤炭消费量用国家统计局累计数据进行校核。

钢铁行业二氧化硫排放量=烧结(球团)工序排放量+其他工序排放量烧结工序二氧化硫排放量为所有烧结机(球团)排放量的累加值,各地区累计生铁、粗钢产量等用国家统计局数据进行校核;其他工序二氧化硫排放量通过焦炉煤气、高炉煤气、煤等消费量进行测算。

其他二氧化硫排放量=上年排放量+当年新增排放量-当年新增削减量当年新增排放量=煤炭消费增量×排污系数×(1-监察系数)+脱硫设施非正常运行新增排放量当年新增排放量须利用主要耗能产品产量及排污系数进行校核,主要耗能产品产量采用国家统计局数据。

工业污染源产排污核算方法说明

工业污染源产排污核算方法说明一、产排污核算方法1.1试用范围该方法适用于缺乏符合规范的自动在线监测数据、监督性监测数据和自测数据的企业。

运用该方法计算得出的污染物产生量与排放量代表了特定行业、工艺、产品、原料在正常工况下污染物产生与排放量的一般规律。

1.2方法简介通过“产品、原料、工艺、规模组合,确定产污系数——通过产污系数与企业当年活动水平核算污染物产生量——通过污染治理设施平均运行效率和实际运行率核算污染物削减量——污染物产生量与削减量的差值,即实际排放量,核算思路如图1所示。

通过“产品、原料、工艺、规模.确定产污系数通过污染治理技术平均去除率及污染治理设施实际运行率计算污染物去除量图1污染物排放量核算思路1.3计算过程(1)计算污染物产生量①根据产品、原料、生产过程中产污的主导生产工艺、企业规模(企业生产产能)这一个组合查找和确定所对应的某一个污染物的产污系数。

②根据该污染物的产污系数计量单位:单位产品产量或单位原料用量,填报企业实际产品产量或原料用量。

例如某组合内COD的产污系数单位为:kg/t产品,则计算产生量时需要企业实际产品产量。

如果产污系数单位为:kg/t原料,则计算产生量时需要企业原料实际消耗量。

③利用污染物产生量计算公式(如下)进行计算:污染物产生量=污染物对应的产污系数义产品产量(原料用量)(2)计算污染物去除量①根据企业对某一个污染物所采用的治理技术查找和选择相应的治理技术平均去除效率;②根据所填报的污染治理设施实际运行率参数及其计算公式得出该企业某一污染物的治理设施实际运行率(k值)。

③利用污染物去除量计算公式(如下)进行计算:污染物去除量=污染物产生量义污染物去除率=污染物产生量x治理技术平均去除效率x治理设施实际运行率(3)计算污染物排放量2污染物排放量=污染物产生量污染物去除量=污染物对应的产污系数义产品产量(原料用量)污染物产生量义治理技术平均去除效率义治理设施实际运行率同一企业某污染物全年的污染物产生/排放总量为该企业同年实际生产的全部工艺(工段)、产品、原料、规模污染物产生/排放量之和。

3 第二次全国污染源普查工业污染源产排污核算方法1217

G106-2

G106-3

利用企业实测数据(自动

在线监测数据、监督性监

测数据、企业自测数据)

进行排污量核算的方法

6

固体废物产生量核算

本次普查固体废物的产生量 以企业实际填报量为主。 一般工业固废

根据调查数据,按一般工业固废和

危险废物分别统计固废产生量。

G104-1表 工业企业一般工业固体废物产生与处理利用信息 G104-2表 工业企业危险废物产生与处理利用信息

产污系数

17214 6.4 40 1.02 44.6

末端治理技术名 称

去除效率(%)

布袋除尘 制酸+再生胺脱硫 —— 布袋除尘 布袋除尘 布袋除尘 布袋除尘

95% 95% —— 95%

砷

汞

g/t产品

g/t产品

46.2

1.14

95%

80%

镉

g/t产品

2.73

80%

G106-1

污染物产污系数及计量单位 污染物产污系数中参数取值 污染物产生量及计量单位 污染物处理工艺名称 污染物去除效率/排污系数及计量单位 污染治理设施实际运行参数一名称 污染治理设施实际运行参数一数值 污染治理设施实际运行参数一计量单位 污染治理设施实际运行参数二名称 污染治理设施实际运行参数二数值 污染治理设施实际运行参数二计量单位 污染治理设施实际运行参数三名称 污染治理设施实际运行参数三数值 污染治理设施实际运行参数三计量单位 污染物排放量 污染物排放量计量单位 排污许可证执行报告排放量 单位负责人: 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 统计负责人(审核人): 填表人: 报出日期:20 年 月 日

工业企业污染减排核算

❖ 核算期企业产品产量同比发生变化的,须根据工业总产值、 用电量、取水量、药剂消耗量、废水排放量等对实际产品 产量逐一校核;因责令限期治理、淘汰关闭等原因导致产 品产量减少的,还应出具限期治理文件、淘汰关闭文件、 环境监察纪录、关闭前后影像图片等证明材料。一般情况 下,吨浆用电量在1100度左右,耗水量在50吨左右,药 剂(PAM)消耗量在0.01千克左右;吨纸用电量在500度 左右,耗水量在30吨左右,药剂(PAM)消耗量在0.005 千克左右。

(二)造纸及纸制品业COD排放量宏观核算

E造纸=E造纸上年+E造纸新增-R造纸

(2-2-5)

式中:

E造纸—核算期造纸及纸制品业COD排放量,吨; E造纸上年—核算期上年同期造纸及纸制品业COD排放量,吨; E造纸新增—核算期造纸及纸制品业COD新增排放量,吨; R造纸—核算期造纸及纸制品业COD新增削减量,吨。

j=1

式中:

E造纸 j

(2-2-2)

E造纸— 核算期各省(区、市)造纸及纸制品业 COD排放量,吨;

E造纸 j—核算期第j家企业COD排放量,吨。

n

k=1

(一)造纸及纸制品业COD排放量全口径核算

1.新建企业COD排放量核算

新建企业是指核算期当年投产的企业,其COD排放量计算公

式如下:

n

E造纸j

α—监察系数,%,取值见附表2-2-3; P造纸—核算期机制纸及纸板总产量,吨; P造纸上年—核算期上年同期机制纸及纸板总产量,吨; P造纸结构—核算期认定的淘汰关闭企业机制纸及纸板产量之和,吨; E造纸2010—2010年造纸及纸制品业COD排放量,吨; P造纸2010—2010年机制纸及纸板总产量,吨。

纸及纸板(浆)产量,吨。

工业污染源产排污核算模型及参数量化方法

第34卷㊀第9期2021年9月环㊀境㊀科㊀学㊀研㊀究ResearchofEnvironmentalSciencesVol.34ꎬNo.9Septemberꎬ2021收稿日期:2021 ̄02 ̄03㊀㊀㊀修订日期:2021 ̄04 ̄14作者简介:白璐(1984 ̄)ꎬ女ꎬ新疆昌吉人ꎬ高级工程师ꎬ博士ꎬ主要从事产业生态学与工业污染防治研究ꎬbailu@craes.org.cn.∗责任作者ꎬ乔琦(1963 ̄)ꎬ女ꎬ甘肃兰州人ꎬ研究员ꎬ博士ꎬ博导ꎬ主要从事产业生态学㊁清洁生产与循环经济研究ꎬqiaoqi@craes.org.cn基金项目:中央级公益性科研院所基本科研业务专项(No.2020YSKY ̄012)ꎻ第二次全国污染源普查工业污染源产排污核算SupportedbyCentralPublic ̄InterestScientificInstitutionBasalResearchFundofChineseResearchAcademyofEnvironmentalSciences(No.2020YSKY ̄012)ꎻIndustrialPollutionSourcesDischargeAccountingintheSecondNationalCensusofPollutionSourcesꎬChina工业污染源产排污核算模型及参数量化方法白㊀璐1ꎬ乔㊀琦1∗ꎬ张㊀玥1ꎬ李雪迎1ꎬ刘景洋1ꎬ许㊀文1ꎬ孙园园1ꎬ21.中国环境科学研究院ꎬ国家环境保护生态工业重点实验室ꎬ北京㊀1000122.同济大学环境科学与工程学院ꎬ上海㊀200092摘要:工业污染源产排污核算方法及产排污系数是我国工业污染源产排污定量数据获取的重要工具.为进一步提升核算方法的适用性和准确性ꎬ基于工业代谢分析理论ꎬ针对我国工业污染源类型多样㊁工艺复杂㊁产排污环节多的特点ꎬ考虑当前工业生产活动中区域分工和专业化生产的现状与趋势ꎬ建立了 分类核算㊁提取共性㊁突出个性 的可拆分㊁可组合的产排污模块化核算模型.针对该模型的主要参数 产污系数㊁污染治理技术去除率㊁污染治理设施实际运行率分别提出参数量化方法.利用该模型对我国工业行业产排污核算方法及参数制定进行实践ꎬ结果表明:①41个工业行业划分为29个流程型行业和12个离散型行业.②41个大类工业行业核算参数包括940个核算环节㊁1291种主要产品㊁1575种原料㊁1521个工艺的31219个废水和废气污染物的产污系数以及101358种污染治理技术去除率.③核算参数的最终核定应经过多级检验和校核.④核算参数受工业生产技术和污染治理技术变动影响ꎬ应及时进行修订或动态更新ꎻ在参数量化方法研究方面需不断深入挖掘产污系数影响因素组合的定量分析技术并扩展其应用ꎬ同时不断完善治理设施实际运行率的表征方式.研究显示ꎬ以工业代谢分析为理论依据建立的产排污模块化核算模型及参数量化方法符合我国工业污染源代谢规律和特征ꎬ已在第二次全国污染源普查㊁排放源统计调查中全面应用.由于工业生产体系具有动态变化性ꎬ核算模型及参数也应与之同步变化.关键词:工业污染源ꎻ产排污系数ꎻ核算参数ꎻ污染治理技术去除率ꎻ污染治理设施实际运行率中图分类号:X51㊀㊀㊀㊀㊀文章编号:1001 ̄6929(2021)09 ̄2273 ̄12文献标志码:ADOI:10 13198∕j issn 1001 ̄6929 2021 04 30PollutantGenerationandDischargeAccountingModelandParametersQuantificationMethodinIndustrialSectorBAILu1ꎬQIAOQi1∗ꎬZHANGYue1ꎬLIXueying1ꎬLIUJingyang1ꎬXUWen1ꎬSUNYuanyuan1ꎬ21.StateEnvironmentalProtectionKeyLaboratoryofEco ̄IndustryꎬChineseResearchAcademyofEnvironmentalSciencesꎬBeijing100012ꎬChina2.CollegeofEnvironmentalScienceandEngineeringꎬTongjiUniversityꎬShanghai200092ꎬChinaAbstract:TheaccountingmethodandgenerationanddischargecoefficientsofindustrialpollutionsourcesareimportanttoolsfordataacquisitionofindustrialpollutionsourcesinChina.InordertofurtherimprovetheapplicabilityandaccuracyoftheaccountingmethodꎬthePollutantGenerationandDischargeModularAccountingModel(PGDMAModel)wassetupbasedontheanalysisofthetheoryofindustrialmetabolism.Themodelꎬwhichisof classifiedaccountingꎬextractingcommonnessandhighlightingindividuality andwithdifferentmodulesabletosplitandcombineꎬwasestablishedaccordingtothecharacteristicsofvarioustypesꎬcomplexprocessesandmultiplelinksofpollutantgenerationanddischargeofindustrialpollutionsourcesꎬandconsideringthecurrentsituationandtrendofregionallabordivisionandspecializedproductionintheindustrialproductionactivitiesinChina.Thequantificationmethodsofthemainparametersofthemodelꎬsuchasthepollutantgenerationcoefficientꎬtheremovalrateofpollutantend ̄of ̄pipe(EOP)treatmenttechnologyꎬandtheoperationrateoftreatmentfacilitiesꎬwereputforward.ThismodelwasusedtostudytheaccountingmethodandcoefficientsofpollutantgenerationanddischargeinChinaᶄsindustrialsector.Theresultsshowthat:(1)Amongthe41majorindustriesꎬ29areprocess ̄typeindustriesand12arediscrete ̄typeindustries.(2)Thereareatotalof940accountingunitsꎬ1ꎬ291mainproductsꎬ1ꎬ575rawmaterialsand1ꎬ521processesꎬwithaccountingparametersof31ꎬ219wastewaterandwastegaspollutantgenerationcoefficients㊀㊀㊀环㊀境㊀科㊀学㊀研㊀究第34卷and101ꎬ358removalefficienciesoftreatmenttechnologiesinthe41industries.(3)Thefinalapprovaloftheaccountingparametersshallbesubjecttomultiplelevelsofinspectionandverification.(4)Theparametersshouldbeupdatedintimeꎬastheaccountingparametersareaffectedbythechangesofindustrialproductiontechnologyandpollutioncontroltechnology.Itisnecessarytofurtherexplorethequantitativeanalysistechnologyforthecombinationofinfluencingfactorsofpollutantgenerationcoefficientꎬexpanditsapplicationsꎬandimprovethecharacterizationmethodsoftheoperationrateofthetreatmentfacilities.TheresearchshowsthatPGDMAModelandparameterquantificationmethodbasedonindustrialmetabolismanalysisconformtothemetabolicrulesandcharacteristicsofindustrialpollutionsourcesinChina.TheresultshavebeenfullyappliedinthesecondnationalpollutionsourcecensusanddischargesourcestatisticalsurveysystemofChina.Becauseofthedynamicchangeofindustrialproductionsystemꎬtheaccountingmodelandparametersshouldalsokeepupdating.Keywords:industrialpollutionsourcesꎻpollutantgeneration&dischargecoefficientsꎻaccountingparametersꎻaverageremovalrateoftreatmenttechnologyꎻactualoperationrateofterminaltreatmentfacilities㊀㊀工业污染源产排污量的获取是工业污染防治管理体系的基础性工作ꎬ对掌握我国工业污染源的数量㊁行业和地区分布情况ꎬ以及制定相关的环境管理政策有重要意义[1 ̄5].工业污染源产排污系数法是污染源产排污量获取的主要方法和重要工具.我国的工业污染源产排污系数研究工作起步于20世纪90年代ꎬ在污染源清单编制㊁环境统计及历次污染源普查和调查中发挥了重要作用[6 ̄10].1996年至今ꎬ国内先后开展过三次大规模产排污系数的制修订[11]ꎬ产排污核算方法和系数制定方法也随着对工业生产认识程度的深入而逐步改进.我国工业化发展阶段的变化[12]决定了不同时期工业生产的工艺技术水平㊁产品结构及污染治理水平的同步发展ꎬ具体表现在以下4个方面:①工业体系完整度高ꎬ与国际标准产业分类(ISICRev 4)相比ꎬ我国的国民经济行业分类不仅行业全覆盖ꎬ在制造业分类方面比ISICRev 4更为详细[13]ꎻ②工业生产链条化ꎬ区域分工和专业化生产趋势愈加明显ꎬ传统长流程工艺逐渐模块化ꎻ③技术革新快ꎬ以合成氨生产为例ꎬ由于原料㊁工艺路线的改进升级ꎬ2017年采用烟煤㊁加压气化制氨工艺生产合成氨ꎬ每吨合成氨石油类产生量比2007年下降了82 3%[14]ꎻ④随着生态环境执法及监管力度的不断加强ꎬ企业治污能力整体提升ꎬ但同一治理技术在同行业不同区域㊁不同企业间运行状态可能有所不同ꎬ同类型排污企业排放量的个体差异明显.工业代谢是工业生产中将原材料(生物质㊁燃料㊁矿物质㊁金属等)转化为产品ꎬ并产生废物的物理化学转换过程的集合[15 ̄18].开展工业代谢研究ꎬ通过识别和追踪转化过程中某一研究对象(物质或能量)的变化(代谢)ꎬ以定量反映其所在工业体系的运行机制ꎬ利用该运行机制进一步调节和优化代谢关系ꎬ以达到保护生态环境㊁实现可持续发展的目的[19 ̄24].工业生产和代谢过程异常复杂ꎬ从污染物产生到排放涉及输入㊁转化㊁治理和输出等几个基本过程.借助物质流分析等研究工具对工业污染物来源及代谢途径的定性定量分析结果显示ꎬ产排污规律因工业生产过程的不同而有较大差异[25 ̄33].排放量核算方法的建立是基于对不同生产过程产排污规律的认知并对其量化的过程ꎬ即在对工业生产及污染物的产生㊁排放路径识别的基础上开展代谢量(产生量及排放量)的定量化研究过程.从工业代谢角度看ꎬ污染物的最终排放经历了从产生到去除的过程ꎬ排放量取决于产生量与去除量2个变量.产生量一般由污染源的主要活动水平ꎬ如产品㊁工艺㊁原料㊁规模等决定.污染物的去除量则主要受治理技术去除率以及污染治理设施运行状态等双因素影响ꎬ由此建立去除量核算的 双因素法 .由于企业的生产负荷状态㊁管理水平㊁对环保的重视程度等原因导致同一种治理技术在同一行业不同企业内的处理效果㊁运行状态会有所差异.这种差异应通过对治理设施运行状态的量化以实现对企业实际污染物去除率的动态校正ꎬ从而体现企业排放量的个性化差异.该研究以工业代谢为理论基础ꎬ在深入分析我国当前工业生产特征和产排污规律的基础上ꎬ提出并构建了符合工业生产和运营实际的产排污模块化核算模型ꎬ重点针对核算单元的判定㊁产污水平影响因素组合识别㊁核算参数的量化制定ꎬ建立了工业污染源产排污核算方法ꎬ以期为排污个体在开展产排污量统计时提供一套统一的㊁标准化的核算工具奠定基础.1㊀工业污染源产排污模块化核算模型构建1 1㊀产排污模块化核算模型工业生产和污染治理既是一个有机整体ꎬ又是存在上下游物质能量代谢关系的2个相互耦合(关联)的独立过程.研究污染物产排量的核算与产排污系数制定方法时ꎬ需根据研究对象(不同行业)的代谢4722第9期白㊀璐等:工业污染源产排污核算模型及参数量化方法㊀㊀㊀特征ꎬ建立具有高度适应性的核算方法.工业污染源产排污模块化核算模型是一个分类核算模型ꎬ其通过提取生产活动的共性以及突出不同生产过程和治理过程的个性ꎬ将工业生产和治理过程中的显著性要素与污染物的产生和排放建立关联.核算模型的建立应遵循以下5个原则:①实用性原则ꎬ应满足和服务于产排污量核算的基本需求ꎻ②科学性原则ꎬ应能够反映出各类行业㊁不同生产情况污染物的产排污规律ꎻ③代表性原则ꎬ应能代表行业产污和治理的平均水平ꎻ④全面性原则ꎬ应覆盖所有工业行业以及各行业产生㊁排放污染物的所有环节ꎻ⑤可操作性原则ꎬ核算方式的表达(公式)应简洁明了ꎬ便于理解和使用.通过核算单元的筛选与产污水平影响因素及治理技术的识别ꎬ确定某一行业的影响因素组合ꎬ在此基础上建立该行业的产排污模块化核算模型(PollutantGenerationandDischargeModularAccountingModelꎬ简称 PGDMA模型 ).核算单元指生产工艺中可独立生产运行且产生排放污染物的生产工序的集合(也称为产污工段)ꎬ是工业污染源产排污量核算的最基本单元ꎬ计算公式:PG=ðni=1PWDi+ðnj=1PFDj(1)PWDi=f(xpꎬxmꎬxtꎬxsꎬxa)WDi(2)PFDj=f(xpꎬxmꎬxtꎬxsꎬxa)WDj(3)PE=PGˑkˑη(4)PD=PG-PE=PG(1-kˑη)(5)式中:PG为污染物产生量ꎬt∕kgꎻPWDi为某一行业核算单元i的产污量ꎬ是该行业核算单元i的产品㊁原料㊁工艺㊁规模和其他条件的函数ꎬt∕kgꎻPFDj为通用核算单元j(如锅炉等)的产污量ꎬ是通用核算单元j的产品㊁原料㊁工艺㊁规模和其他条件的函数ꎬkg或tꎻxp为产品ꎻxm为原料ꎻxt为工艺ꎻxs为规模ꎻxa为其他条件(如地质条件等)ꎻPE为污染物去除量ꎬkg或tꎻk为污染治理设施实际运行率ꎬ%ꎻη为污染治理技术平均去除率ꎬ%ꎻPD为污染物排放量ꎬkg或t.1 2㊀产排污模块组建方法1 2 1㊀核算单元的判定方法1 2 1 1㊀基于工业代谢的行业类型划分我国工业体系门类全㊁产品种类多ꎬ生产工艺类型多样且复杂.依据GB∕T4754 2017«国民经济行业分类»ꎬ工业行业包含41个大类㊁666个小类行业.以往按照小类行业逐一制定产排污系数的方法虽然能实现行业全覆盖ꎬ但由于部分行业产排污规律存在一致性或相似性必然造成核算体系的冗余.在研究建立产排污核算方法时ꎬ更宜关注生产活动对产排污的影响而非工艺或产品本身.为提高核算效率㊁降低系数冗余度ꎬ应对工业行业通过进一步的识别和归类ꎬ实现 提取共性㊁分类核算 .按照生产过程中加工方式的不同ꎬ该研究将工业行业依据工业生产及产排污规律的一致性或相似性划分为流程型生产和离散型生产(见图1).其中ꎬ流程型生产是通过对原材料采用物理或化学方法以批量或连续的方式进行生产的过程ꎻ离散型生产是对多个零件装配组合的加工生产过程ꎬ主要发生物料物理性质(形状㊁组合)的变化.流程型生产与离散型生产的产排污特征对比如表1所示.以物质代谢规律为视角ꎬ流程型和离散型行业的分类更适合于工业生产过程与污染物产排污规律之间的相关性分析.1 2 1 2㊀核算单元的多重筛选准则图1㊀流程型生产与离散型生产的代谢特征示意Fig.1Schematicdiagramofindustrialmetabolismcharacteristicsofprocessproductionanddiscreteproduction㊀㊀目前国内三版产排污系数按照其制定的基准年ꎬ可分为 96版 (即1996年出版的«工业污染物产生和排放系数手册»)系数㊁ 07版 (即2007年第一次全国污染源普查制定发布和使用的 一污普版 )系数和 17版 (即2017年第二次全国污染源普查制定发布和使用的 二污普版 )系数.将 96版 07版5722㊀㊀㊀环㊀境㊀科㊀学㊀研㊀究第34卷㊀㊀表1㊀流程型生产与离散型生产的产排污特征对比Table1Comparisonofcharacteristicsofpollutantsgenerationanddischargebetweenprocessproductionanddiscreteproduction项目流程型生产离散型生产代谢特征长流程ꎬ生产工序多且以物理化学反应为主短流程ꎬ生产工序少且以物理变化为主产排污环节产排污环节因行业㊁产品㊁工艺和原料不同而差异较大存在大量通用㊁共性的产排污环节(如喷涂㊁电镀等)主要工艺过程提炼㊁提纯㊁合成等改变物料形状和尺寸ꎬ包括车㊁钳㊁铣㊁刨㊁磨㊁铸造㊁锻压㊁焊接㊁吹塑等过程ꎻ提高物料物理性能ꎬ包括热处理㊁电镀㊁涂装(喷涂)等表面处理过程污染物污染物种类相对较多ꎬ废水和废气污染物偏多涉及的污染物种类相对较少ꎬ固体废物偏多代表性行业化工㊁有色金属行业机械加工㊁电子产品制造行业17版 系数进行比较发现ꎬ目前我国工业生产活动逐渐体现出区域分工和专业化生产的趋势ꎬ细化的㊁符合企业实际生产情况的核算需求日益凸显[11].以往多数行业在系数制定时对影响因素中 工艺 的识别筛选仅考虑典型的全流程工艺ꎬ但实际上存在部分工序由独立生产运行的企业完成的情况[34 ̄35].因此ꎬ建立符合专业化分工背景下的模块化核算方法ꎬ是产排污核算方法优化的重要方向.PGDMA模型可以满足不同核算单元按照实际生产状况 可组合㊁可拆分 的核算需求.该研究通过综合评估我国工业生产活动中区域分工和专业化生产的现状与趋势ꎬ根据流程型和离散型生产代谢特点ꎬ分别建立了多准则核算单元筛选方法.其中ꎬ流程型行业核算单元的判定旨在符合产品生产过程与企业运营状态的一致性ꎬ离散型核算单元的判定旨在提取共性产污环节ꎬ以满足不同产品相似生产过程的核算需求.流程型生产核算单元判定准则:①可测量准则.核算单元需具备污染物采样和测量的条件.②现实性准则.核算单元须涵盖现实中运营的企业或企业内部独立运行的车间.对于没有污染物产生的工艺过程ꎬ无需作为核算单元.理论上ꎬ核算单元数ɤ工艺过程数.③适度性准则.减少冗余度ꎬ避免核算单元拆分过细导致参数获取难度增加ꎬ保障核算单元的完整性.当不同工艺过程之间具有水循环㊁能量梯级利用等关联代谢关系时不可拆分.流程型生产过程核算单元判定如图2所示.图2㊀流程型行业核算单元判定示意Fig.2Schematicdiagramofseparationofaccountingunitforprocessindustry㊀㊀离散型生产核算单元提取准则:①目的性准则.基于污染物产生量核算对核算单元进行提取ꎬ重点关注产污量或环境影响较大的工艺ꎬ如表面处理㊁涂装㊁焊接㊁注塑等.②完整性准则.提取后的核算单元应能覆盖生产该产品所需的所有产生污染物的工艺过程.③通用性准则.所提取的核算单元在同行业不同产品产排污特征及产排污量方面应具有相似性或一致性ꎬ满足通用核算需求.1 2 2㊀影响因素组合的识别与确定影响因素组合指某一核算单元内对污染物产生与排放有显著性影响的因素(如产品㊁原材料㊁生产工艺㊁生产规模㊁治理技术等)的组合.通过影响因素组合ꎬ能反映一个独立核算单元中主要的产污环节㊁产品㊁工艺㊁原料和治理技术等基本信息.同一组合6722第9期白㊀璐等:工业污染源产排污核算模型及参数量化方法㊀㊀㊀中不同企业相同核算单元的产污强度接近ꎬ排放强度则根据企业治理设施的实际运行状况有所不同.最终确立的某一行业影响因素组合是在对行业生产活动及产排污现状充分了解的基础上ꎬ基于统计学理论并综合权衡技术与经济可行性的结果.1 2 2 1㊀产污水平影响因素一般情况下生产过程中污染物产生量是产品㊁工艺㊁原料㊁规模等因素的函数 见式(2)(3) .对于任意2个企业中相同的核算单元ꎬ只要其产污影响因素组合相同ꎬ就可以认为这2个企业相同核算单元产生的污染物量大致相同ꎬ可将它们视为同一核算单元进行分析.1 2 2 2㊀基于多元统计分析的产污影响因素组合量化确定对污染物产生的影响因素识别是工业污染源产排污核算体系确立的核心内容ꎬ也是核算参数量化研究中的重点和难点.在 07版 系数制造时除个别行业采用物料衡算法计算产污系数(如火电行业的二氧化硫和颗粒物的产污系数)外ꎬ其他行业的影响因素组合识别多以定性判断为主ꎬ即由对该行业产排污情况掌握和熟悉的专业技术人员根据经验判断划分组合ꎬ再咨询相关行业及环保专家确定.受基础数据等条件限制ꎬ 17版 系数仍沿用了 07版 系数的定性判断方式ꎬ但对其进行了改进:一方面通过开展 07版 系数影响因素组合的适用性评估ꎬ为 17版 系数组合的确定提供借鉴ꎻ另一方面ꎬ开发了基于多元统计分析的产污系数影响因素组合定量识别技术ꎬ并在部分数据积累较好的行业开展了探索性应用.在核定㊁量化产污系数时ꎬ通过回归分析建立污染物产生量与某些关键影响因素的相关性及敏感性分析ꎬ确立影响因素组合.基于此ꎬ运用改良后的方差分析法(阈值逼近法)和决策树方法建立了工业行业产污水平影响因素组合判定方法ꎬ并在制糖行业(行业代码134)及非专业视听设备制造业(行业代码395)开展了应用.1 3㊀PGDMA模型核算参数量化方法根据式(1)可知ꎬ相比传统核算方法ꎬPGDMA模型沿用了采用产污系数计算产生量的核算方式ꎬ而与治理技术和治理水平变化密切相关的排污系数则改用污染治理技术平均去除率和污染治理设施实际运行率双因素表征.由于系数法的构成较之前发生了变化(不再有排污系数)ꎬ因此该研究中的核算参数包括产污系数㊁污染治理技术去除率㊁污染治理设施实际运行率等.核算参数的制定既需要遵循不同工业行业污染物产生和排放规律ꎬ又要实现各行业系数表达与核算体系的统一ꎬ因此建立明确的流程和方法十分必要.核算参数的量化流程包括:①依据行业分类结果(流程型∕离散型)ꎬ在对行业发展现状及产排污现状充分了解和掌握的基础上ꎬ基于多重准则方法筛选主要核算单元(产污工段)ꎬ识别确定产污系数主要影响因素以及主要的治理技术ꎬ初步建立核算模型框架.②针对不同行业的生产特征和属性ꎬ依据行业内企业数量㊁产排污现状信息等ꎬ运用数理统计方法合理确定不同调查组合的样本量并开展调研实测ꎬ获取样本数据.③进行数据处理ꎬ分别得到个体产污系数及行业平均产污系数㊁治理技术平均去除率ꎬ研究确定污染治理设施实际运行率的核定公式.④开展核算参数的验证ꎬ依据验证结果进一步校核修订ꎬ最终确定参数数值.1 3 1㊀产污系数量化产污系数是指在一定的技术经济和管理等条件下生产单位产品(或使用单位原料)所产生的污染物量.产污系数量化是将核算单元内某污染物产生量通过单位产品或原料进行表达的过程.通过对某行业㊁某影响因素组合条件下不同样本企业核算单元个体产污系数的处理(加权平均或统计中位数)ꎬ得到该影响因素组合条件下的平均产污系数.个体产污系数(Rβ)和平均产污系数(RG)之间的关系如图3所示.1 3 1 1㊀个体产污系数通过对某一组合条件下某样本企业核算单元不同来源㊁不同批次样本数据的处理(加权平均或算数平均)ꎬ得到该组合条件下样本企业的个体产污系数.个体产污系数的计算公式:Rβ=ðye=1Weˑ(Ge∕Me)(6)式中:Ge为某一批次采集(或调查)时间内样本污染物的产生量ꎻMe为某一批次样本采集时间内产品的总量(或原料总量)ꎬ单位一般为长度㊁质量㊁体积㊁面积单位等ꎻWe为不同批次样本产污系数的权重ꎬ若不同批次样本数据来源不同(实测数㊁历史实测数㊁模拟数据)ꎬ则权重可由不同来源数据的原始样本数目比例㊁数据差异性和质量保证等确定ꎬ各批次权重之和为1ꎻy为总样本数.1 3 1 2㊀平均产污系数某一影响因素组合条件下ꎬ平均产污系数的建议表达式见式(7)~(9).7722㊀㊀㊀环㊀境㊀科㊀学㊀研㊀究第34卷图3㊀个体产污系数与平均产污系数的关系Fig.3Schematicdiagramofrelationshipbetweenindividualpollutiongenerationcoefficientandaveragepollutiongenerationcoefficient加权平均法计算公式:RG=ðfp=1WpˑRβ(7)式中:Wp为不同样本企业个体产污系数的权重ꎬ一般根据样本企业的代表性确定ꎬ权重之和为1ꎻf为总样本数.中位数法计算公式:RG=Rβ+12()ꎬβ为奇数12Rβ2()+Rβ+12()[]ꎬβ为偶数ìîíïïïï(8)㊀㊀函数法计算公式:RG=f(x1ꎬx2ꎬ .xl)㊀lȡ1(9)式中ꎬxl为与污染物产生量存在函数关系的相关参数.1 3 2㊀治理技术平均去除率量化在某影响因素组合条件下ꎬ对某一污染治理技术的样本企业内不同批次的污染物去除率数据进行加权平均或算术平均ꎬ得到该污染治理技术的个体污染去除率.个体去除率指单个样本企业某一污染物在治理设施处理前㊁后的质量差值与处理前质量的比值ꎬ以百分数表示ꎬ计算公式:ηβ=ηcˑQSˑCS-QEˑCEQSˑCSˑ100%(10)式中:ηβ为个体去除率ꎬ%ꎻQS㊁QE为治理设施进㊁出口废水流量或标准状态下气体流量ꎬm3∕d或L∕min等ꎻCS㊁CE为治理设施进㊁出口污染物浓度ꎬmg∕m3ꎻηc为无组织排放污染物(如无组织排放的颗粒物或挥发性有机物)治理设施对该污染物的收集效率ꎬ%.1 3 3㊀治理设施实际运行率表征污染治理设施实际运行率(k)是表征在相同产污水平条件下ꎬ采用相同污染治理技术和设施的不同企业污染物去除效果不同的参数.通过明确污染治理设施的实际运行率ꎬ有利于提升企业实际污染排放量统计时的准确性.k值反映的是污染治理设施运行的状态ꎬ运行越稳定㊁运行时间越长ꎬ值越高.在k取值上ꎬ如果连续稳定运行的理想状态定义为1ꎬ则非连续稳定运行的状态在0~1之间.实际运行率一般并不能直接测量ꎬ而是通过能够反映治理设施运行状态的参数计算得出.例如ꎬ将环保设施运行时长与对应产污工段生产时长进行对比 见式(11) ꎬ或通过对治理设施运行期间的耗电量进行核定 见式(12) 等.k=sd∕ssd(11)k=Dt∕(GrˑTr)(12)式中:sd为环保设施运行时长ꎬh∕aꎻssd为对应产污工段生产的时长ꎬh∕aꎻDt为治理设施耗电量ꎬkW hꎻGr为治理设施额定功率ꎬkWꎻTr为治理设施运行时间ꎬh.2㊀结果与讨论2 1㊀产排污模块组建结果2 1 1㊀行业类型划分根据离散型及流程型生产的定义及代谢特点ꎬGB∕T4754 2017的41个大类行业中有29个属于流程型行业ꎬ12个属于离散型行业(见图4).实际生产中ꎬ流程型行业中也有部分离散型生产过程ꎬ如医药制造业中的药剂分装环节ꎻ离散型行业中也存在流程型工艺ꎬ如表面处理工艺等.在行业分类时以行业的主导代谢类型划分ꎬ即以离散型生产为主的行业划分为离散型行业ꎬ以流程型生产为主的行业划分为流程型行业.2 1 2㊀核算单元判定与冗余度分析根据该研究提出的流程型和离散型行业核算单8722第9期白㊀璐等:工业污染源产排污核算模型及参数量化方法㊀㊀㊀元的识别和筛选准则ꎬ41个行业产排污核算单元制定结果如图4所示.由图4可见ꎬ流程型行业核算单元数量远多于离散型行业.一方面ꎬ因为流程型行业产品类型多㊁工艺流程长.例如ꎬ核算单元最多的2个行业代码分别为26(化学原料和化学制品制造)和25(石油加工㊁炼焦和核燃料加工)ꎬ前者包含了有机化工产品和无机化工产品生产ꎬ企业规模多样㊁生产方式多样㊁原料众多且难以统计ꎬ生产工艺因产品不同而变化ꎬ而后者生产流程长㊁下游产品发散.另一方面ꎬ按专业化分工生产的现状ꎬ传统长流程工艺实现了模块化核算ꎬ以水泥行业为例ꎬ按照流程型行业拆分准则ꎬ根据我国水泥生产现状ꎬ全流程水泥工艺可拆分为熟料生产环节㊁水泥生产环节㊁粉磨站环节ꎬ符合当前水泥行业粉磨站独立运营的现状.注:06代表煤炭开采与洗选业ꎻ07代表石油和天然气开采业ꎻ08代表黑色金属矿采选业ꎻ09代表有色金属矿采选业ꎻ10代表非金属矿采选业ꎻ11代表开采专业及辅助性活动ꎻ12代表其他采矿业ꎻ13代表农副食品加工业ꎻ14代表食品制造业ꎻ15代表酒㊁饮料和精制茶制造业ꎻ16代表烟草制品业ꎻ17代表纺织业ꎻ18代表纺织服装㊁服饰业ꎻ19代表皮革㊁毛皮㊁羽毛及其制品和制鞋业ꎻ20代表木材加工和木㊁竹㊁藤㊁棕㊁草制品业ꎻ21代表家具制造业ꎻ22代表造纸和纸制品业ꎻ23代表印刷和记录媒介复制业ꎻ24代表文教㊁工美㊁体育和娱乐用品制造业ꎻ25代表石油加工㊁炼焦和核燃料加工业ꎻ26代表化学原料和化学制品制造业ꎻ27代表医药制造业ꎻ28代表化学纤维制造业ꎻ29代表橡胶和塑料制品业ꎻ30代表非金属矿物制品业ꎻ31代表黑色金属冶炼和压延加工业ꎻ32代表有色金属冶炼和压延加工业ꎻ33代表金属制品业ꎻ34代表通用设备制造业ꎻ35代表专用设备制造业ꎻ36代表汽车制造业ꎻ37代表铁路㊁船舶㊁航空航天和其他运输设备制造业ꎻ38代表电气机械和器材制造业ꎻ39代表计算机㊁通信和其他电子设备制造业ꎻ40代表仪器仪表制造业ꎻ41代表其他制造业ꎻ42代表废弃资源综合利用业ꎻ43代表金属制品㊁机械和设备修理业ꎻ44代表电力㊁热力生产和供应业ꎻ45代表燃气生产和供应业ꎻ46代表水生产和供应业.下同.图4㊀工业行业核算单元数量判定结果Fig.4Theresultsoftheaccountingunitsinvariousindustries㊀㊀在 17版 系数之前ꎬ产排污系数制定一般按照«国民经济行业分类»标准分行业开展.而基于行业代谢特征分类的模块化产排污核算系数体系的建立ꎬ不仅增强了系数的适用性ꎬ更提升了系数的覆盖度ꎬ特别是对于产品规格不一㊁功能不同且升级换代相对频繁的离散型行业而言ꎬ不仅可实现各种产品生产过程产污量的核算ꎬ也便于产污系数的动态更新和调整.以机械加工类行业(行业代码为33~37)为例ꎬ根据该行业生产加工的特点和主要产排污特征ꎬ共筛选提取了17个产污环节ꎬ包括铸造㊁锻造㊁粉末冶金㊁下料㊁冲压㊁预处理㊁机械加工㊁树脂纤维加工㊁焊接㊁粘接㊁转化膜处理㊁热处理㊁装配㊁涂装㊁检验测试㊁热浸锌㊁表面处理.以离散型行业音响设备制造和影视录放设备制造为例ꎬ 17版 系数所提取的6个共性产污工段覆盖了该行业的全部产污环节ꎬ比 07版 系数的核算单元减少了57 14%ꎬ大幅减少了产污系数的冗余.该研究结果在第二次全国污染源普查工业企业产排污量核算中的应用表明ꎬ产污环节划分符合行业特点ꎬ适用于我国现阶段工业企业实际生产情况.2 1 3㊀影响因素组合识别影响不同行业产污水平的因素不同ꎬ需区分对待.表2列举了部分行业产污水平的主要影响因素.对于流程型行业(如采矿业)ꎬ其产污系数与自然条件关系密切ꎬ如煤炭开采行业不同矿区矿井水的产排量差别较大ꎬ产污系数核算需将区域作为分类主要因素[36]ꎻ石油开采业中不同油田含水率对水污染物的产排量影响较大ꎬ产污系数核算时需考虑油田含水率9722。

第二次全国污染源普查工业污染源

系数法计算过程——污染物去除量

由末端治理设施平均运行效率和实际运行率核算污染物削减量

由系数手册给出

减

产

减 ——污染物消减量(去除量) 产 ——污染物产生量

——末端治理设施实际运行率 ——末端治理设施平均治理效率

由企业填报的 末端污染治理设施运行参数

计算得出

电除尘设施用电量 污水处理设施絮凝剂用量/污泥用量 …… 各行业填报需填报的有不同

排

产

减

排 ——污染物排放量 产 ——污染物产生量 减 ——污染物消减量(去除量)

系数法计算过程——污染物产生量

某企业某产品在某工艺(工段、源项)、规模、原材料条件下某一污染物的产生量的

核算方法:

企业填报

产

产

产污系数

产 ——污染物产生量; 产——污染物对应的行业平均产污系数;

——产品(原料)总量。

例如某组合内COD的产污系 数 单 位 为 : kg/t 产 品 , 则 计 算产生量时需要企业实际产 品产量。 如 果 产 污 系 数 单 位 为 : kg/t 原料,则计算产生量时需要 企业原料实际消耗量

第二次全国污染源普查工业污染源 产排污核算方法

生态环境部第二次全国污染源普查工作办公室 2019年4月28日

汇报内容 01 核算范围 02 核算方法 03 系数核算法 04 系数核算法注意事项

一、核算范围

行业范围 41+1

按普查制度要求 采矿业,制造业,电力、热力、燃气生产和供应 业的3个门类 《国民经济行业分类》 41个大类,666个小类 (2017)

的 准

水泥:水泥制造(3011),石灰石、石膏开采(1011)两个工段 制糖:制糖业(1340)+酒精制造(1511)+热力生产和供应(4430)+纸浆(221)

工业企业污染减排核算

未来,随着科技的进步和环保意识的提高,工业企业污染 减排将更加注重技术创新和环保标准的提高,实现更加清 洁、高效的生产方式。

02 工业企业污染减 排核算方法

排放量核算

01

02

03

直接测量法

通过安装排放口监测设备 ,实时监测工业企业的污 染物排放量。

物料平衡法

根据生产过程中物料的投 入和产出,推算出污染物 的排放量。

节能技术包括能源节约、 余热回收等。

资源回收利用技术包括废 水回用、废气回收利用等 。

减排技术包括减少原材料 消耗、减少废弃物排放等 。

循环利用技术

循环利用技术是指将废弃物进行回收、加工、再利用的 技术。

废弃物回收包括废钢铁、废塑料、废纸等回收利用。

循环利用技术主要包括废弃物回收、再生资源利用等。

政策法规展望

更加严格的环保法规

随着环境保护意识的提高,政府将出台更加严格的环保法规,促使 工业企业加大污染减排力度。

激励与约束并举

政府将通过税收优惠、财政补贴等激励措施,鼓励工业企业采取环 保措施,同时加强违法处罚力度,形成有效的约束机制。

国际验和技术,推 动工业企业污染减排的全球进程。

经验估算法

根据历史数据和经验,估 算出工业企业的污染物排 放量。

减排量核算

实际监测法

通过监测工业企业采取减排措施后的污染物排放 量,计算减排量。

理论计算法

根据减排措施的理论效果,计算减排量。

对比分析法

将采取减排措施前后的污染物排放数据进行对比 ,计算减排量。

核算方法比较与选择

直接测量法准确性高,但成本较高;

地方政策与法规

地方环境保护条例

根据国家法律法规,结合地方实际情况,制定更为具体的地方环 境保护条例。

夯实污染物排放量核算科学基础 工业源产排污核算方法解读

夯实污染物排放量核算科学基础工业源产排污核算方法解读污染物的排放与工业发展密切相关,为了实现可持续发展,保护环境并减少污染对人与自然造成的危害,科学的污染物排放量核算和工业源排污核算方法至关重要。

本文将介绍夯实污染物排放量核算的科学基础以及工业源排污核算方法,并探讨其意义与应用。

1. 夯实污染物排放量核算的科学基础夯实污染物排放量核算的科学基础包括以下几个方面:(1)污染源的识别与分类:准确识别和分类不同类型的污染源是夯实污染物排放量核算的基础。

常见的工业源包括燃煤电厂、化工厂、钢铁厂等。

对于不同的污染源,需要针对其特点和排放物种类进行分类,以便选择适应的排污核算方法。

(2)污染物排放的估算方法:污染物排放量的估算是夯实污染物排放量核算的关键环节。

常用的估算方法包括排放因子法、监测测量法和模型预测法。

排放因子法通过研究不同工艺、设备和燃料的特征来估算排放量。

监测测量法是通过实际监测和测量来获取排放数据。

模型预测法利用数学模型和模拟方法来预测排放量。

(3)排放核算数据的质量控制:为确保数据的准确性和可比性,对于排放核算数据需要进行质量控制。

这包括确保监测设备的准确性、标准化的采样和分析过程以及数据的验证和审查。

(4)污染源的溯源与监测:夯实污染物排放量核算的另一个关键是污染源的溯源与监测。

通过建立有效的监测体系,可以对污染源的排放情况进行持续跟踪和监测,及时发现问题并采取相应的措施。

2. 工业源排污核算方法解读工业源排污核算方法是对工业生产过程中污染物排放量进行评估与核算的方法。

根据工业源的特点和排放物种类,常用的工业源排污核算方法包括以下几种:(1)直接排放量核算:直接排放量核算是指对工业设施的实际排放情况进行监测和测量,获取准确的排放数据,并据此计算出工业源的排放量。

这种方法适用于大型工业企业,可以通过监测设备和采样方法获取实时的排放数据。

(2)间接排放量核算:间接排放量核算是指对工业源的排污行为进行模拟和估算,通过统计数据、工艺参数和排放因子等信息计算出工业源的排放量。

十二五COD和氨氮总量减排核算细则

造纸及纸制品业全口径核算

1)新建企业

新建企业指当年投产的。 E造纸j = P造纸i×ef造纸i×10-6 式中:E造纸j—核算期第j家企业COD排放量,吨;

P造纸i—核算期该企业第i种产品(机制纸及纸板、浆)产量, 吨;

对应排放标准中浆 纸联合企业

省级政府规定执行特别限制的,按照规定的单位产品排水量和排放浓度核 算。

案例

某地为实现林浆纸一体化,新建投产造纸企业, 年生产机制纸20万吨,该项目排放量为多少?

计算过程

COD排放量: E造纸j = P造纸i×ef造纸i×10-6 =200000×3600×10-6 =720吨

2、新建企业按此核算排放量。在完成中控系统、在线监测安装 运行后,数据真Βιβλιοθήκη 有效的,按照在线监测数据落实排放量。

造纸及纸制品业全口径核算

2)现有企业 分为3种情况: ➢ 治污设施及生产工艺未发生变化的 ➢ 实施清洁生产中高费方案(包括节水工程、碱回 收、工艺技术改造等任一项)的 ➢ 实施深度治理工程(不考虑水量变化)的

手工纸制造。

三、工业污染源减排核算

造纸及纸制品排放量

核对企业名单:

全口径名单应包括列入2010年污普动态更新数据库的造纸及纸制品 行业所有企业、“十二五”期间造纸及纸制品行业新建投产项目

三、工业污染源减排核算

造纸及纸制品排放量

核对和统计机制纸及纸板产量、浆产量: 重点企业产品产量须根据工业总产值、用电量、取水量、废水排放

造纸及纸制品业全口径核算

➢ 治污设施及生产工艺未发生变化的 E造纸j =ef造纸上年j×P造纸j

水泥制造工业污染核算

水泥制造工业污染核算一、我国水泥制造工业现状(一)水泥制造工业现状我国是水泥生产和消费大国,水泥行业是我国继火电和热力、钢铁行业之后的第三大用煤大户。

水泥熟料平均标准煤耗115kg标煤/t,全国现有规模以上水泥生产工业企业约4000家,新型干法水泥生产线1600条。

由表1,图一看出在2014年水产量247619万t占世界水泥产量的一半以上。

此后几年发展速度呈现出缓慢下降。

2018年,水泥产量为217667万吨,产量累积同比增速3.0%,年增长率-6.61%。

从这样的态势看,中国的水泥产业已进入缓慢的下降期。

表1.2010年-2018年全国水泥产量统计表数据来源:国家统计局图一.2010-2018年全国水泥产量(二)水泥制造工业发展趋势随着国内经济平稳快速增长,水泥工业也面临着发展机遇,同时也面临更大的挑战,水泥工业现在的发展趋势如下:1.大力推进节能减排行动,实施绿色发展。

水泥工业“十二五”发展规划大纲重点提出,建设资源节约型、环境友好型社会。

在这一大环境下,水泥工业要适应市场需求变化,根据科技进步新趋势,健全节能减排激励约束机制。

目前,国内还有一定量的立窑和小粉磨站为代表的落后生产工艺,同时,一批早起建设的中小规模预分解生产线的装备水平已相对落后,因此,行业节能减排是国内水泥工业发展趋势之一。

2.大力发展循环经济,延长国内水泥行业上下游产业链。

近年来,国内水泥产能过剩,市场竞争愈加激烈,水泥企业的利润空间被压缩的越来越小。

要进一步满足国民经济建设的需求,适应现代建筑业的发展要求,适应市场需求的变化,提高行业效益水平,就必须大力发展加工制品业,由产品生产向应用服务转型,成为结构工程问题系统解决方案的供应商和服务商大力发展适合现代建筑业需要的高品质的水泥深加工产品,不仅有利于改变单纯追求规模和数量的传统发展模式,也有利于提升行业的整体竞争力和获利空间,因此国内水泥工业要坚持大力水泥的发展理念,通过内生和外延式发展,积极拓宽发展空间。

工业污染核算(芒硝分解释放二氧化硫)

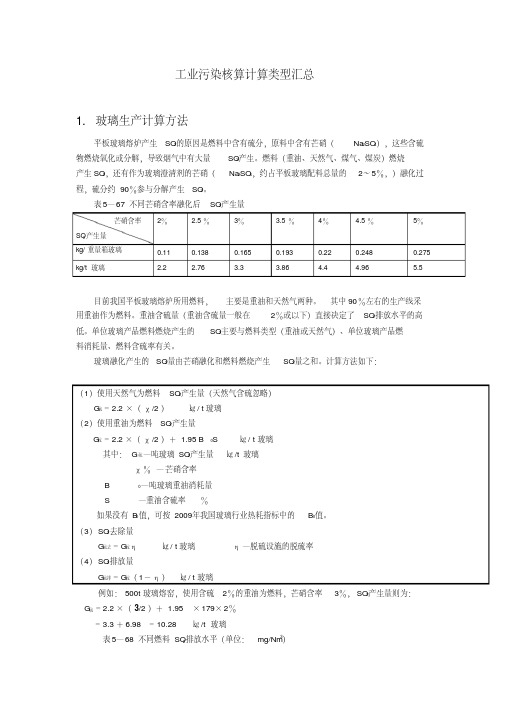

工业污染核算计算类型汇总1. 玻璃生产计算方法平板玻璃熔炉产生SO2的原因是燃料中含有硫分,原料中含有芒硝(Na2SO4),这些含硫物燃烧氧化或分解,导致烟气中有大量SO2产生。

燃料(重油、天然气、煤气、煤炭)燃烧产生SO2,还有作为玻璃澄清剂的芒硝(Na2SO4,约占平板玻璃配料总量的2~5%,)融化过程,硫分约90%参与分解产生SO2。

表5—67不同芒硝含率融化后SO2产生量2% 2.5%3% 3.5%4% 4.5%5%芒硝含率SO2产生量kg/重量箱玻璃0.11 0.138 0.165 0.193 0.22 0.248 0.275 kg/t玻璃 2.2 2.76 3.3 3.86 4.4 4.96 5.5 目前我国平板玻璃熔炉所用燃料,主要是重油和天然气两种。

其中90%左右的生产线采用重油作为燃料。

重油含硫量(重油含硫量一般在2%或以下)直接决定了SO2排放水平的高低。

单位玻璃产品燃料燃烧产生的SO2主要与燃料类型(重油或天然气)、单位玻璃产品燃料消耗量、燃料含硫率有关。

玻璃融化产生的SO2量由芒硝融化和燃料燃烧产生SO2量之和。

计算方法如下:(1)使用天然气为燃料SO2产生量(天然气含硫忽略)G硫﹦2.2×(χ/2)㎏/t玻璃(2)使用重油为燃料SO2产生量G硫﹦2.2×(χ/2)+ 1.95 B0S ㎏/t玻璃其中: G硫—吨玻璃SO2产生量㎏/t玻璃χ%—芒硝含率B0—吨玻璃重油消耗量S—重油含硫率%如果没有B0值,可按2009年我国玻璃行业热耗指标中的B0值。

(3)SO2去除量G硫去﹦G硫η㎏/t玻璃η—脱硫设施的脱硫率(4)SO2排放量G硫排﹦G硫(1-η)㎏/t玻璃例如:500t玻璃熔窑,使用含硫2%的重油为燃料,芒硝含率3%,SO2产生量则为:G硫﹦2.2×(3/2)+ 1.95 ×179×2%﹦3.3+6.98 ﹦10.28 ㎏/t玻璃表5—68 不同燃料SO2排放水平(单位:mg/Nm3)燃料天然气含1%S重油含2%S重油SO2排放水平300-1000 1200-1800 2200-28002. 火电脱硫计算方法该电厂10 000 t含硫率1%的燃煤燃烧后产生的二氧化硫量为17×10 000=170 000 kg(产生量)。

钢铁工业污染核算

1 炼钢的概念

炼钢是对生铁降碳、去硫磷 炼钢是对生铁降碳、去硫磷、调硅锰含量的 硅锰含量的 过程。这一过程基本上是一个氧化过程, 氧化过程 过程。这一过程基本上是一个氧化过程,是用不 同来源的氧( 空气中的氧、纯氧气、铁矿石中的 同来源的氧(如空气中的氧、纯氧气、铁矿石中的 中的氧 氧)来氧化铁水中的碳、硅、锰等元素 氧化铁水中的碳、

Company Logo

中国钢产量由1978年的3717万吨增长到2007年的 4.89亿吨。2007年中国生产粗钢48924.08万吨,比上 年增加6625.22万吨,增长15.66%;生产生铁46944.63 万吨,比上年增加6189.22万吨,增长15.19%;生产钢 钢 材56460.81万吨(含重复材),比上年增加10442.84 万吨,增长22.69%,行业总体呈较快增长态势。2008 年1-9月份中国的钢产量39,095万吨,比上年同期增长 钢铁企业销售收入20982亿元,同比增长 了6.2%;钢铁企业 钢铁企业 39.0%,实现利润1326亿元。

产生大量酸雾,普通金 采用抽风排酸雾在填 属为硫盐酸酸雾, 料塔、泡沫塔等 特殊金属有氰化氢、 洗涤塔内以稀碱 氟化氢、及含碱、 液进行吸收处理 磷等气体 产生铅烟、铅尘和氧化 铅 产生氧化锌废气 产生酸雾及电镀气体 产生大量石灰粉尘 产生大量油烟

金 属 制 品 生 产

Company Logo

2

炼铁厂的废气来源及治理措施

生产环节 工艺过程 排放的大气污染 物 产生粉尘 治理措施

高炉原料、燃料 原料准备系 及辅助原料 统 的运输、筛 分、转运 高炉烧结矿、焦 高炉炉前矿 炭、杂矿等 槽上料 运输、卸料、 给料和上料 高炉的熔炼、开 炉、堵铁口 及出铁生产 高炉出铁场 过程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工业污染核算计算类型汇总1. 玻璃生产计算方法平板玻璃熔炉产生SO2的原因是燃料中含有硫分,原料中含有芒硝(Na2SO4),这些含硫物燃烧氧化或分解,导致烟气中有大量SO2产生。

燃料(重油、天然气、煤气、煤炭)燃烧产生SO2,还有作为玻璃澄清剂的芒硝(Na2SO4,约占平板玻璃配料总量的2~5%,)融化过程,硫分约90%参与分解产生SO2。

目前我国平板玻璃熔炉所用燃料,主要是重油和天然气两种。

其中90%左右的生产线采用重油作为燃料。

重油含硫量(重油含硫量一般在2%或以下)直接决定了SO2排放水平的高低。

单位玻璃产品燃料燃烧产生的SO2主要与燃料类型(重油或天然气)、单位玻璃产品燃料消耗量、燃料含硫率有关。

玻璃融化产生的SO2量由芒硝融化和燃料燃烧产生SO2量之和。

计算方法如下:例如:500t玻璃熔窑,使用含硫2%的重油为燃料,芒硝含率3%,SO2产生量则为:G硫﹦2.2×(3/2)+ 1.95 ×179×2%﹦3.3+6.98 ﹦10.28 ㎏/t玻璃表5—68 不同燃料SO2排放水平(单位:mg/Nm3)2. 火电脱硫计算方法该电厂10 000 t含硫率1%的燃煤燃烧后产生的二氧化硫量为17×10 000=170 000 kg(产生量)。

审核该电厂在Ca/S 1.05、石灰石纯度80% 条件下去除1 kg二氧化硫需消耗石灰石量为2.048 kg/kg。

消耗289t石灰石为可以去除的二氧化硫总量为289 000÷2.048= 141 113 kg (实际去除量)。

实际去除率η=141 113÷170 000=83.01%若正常去除率η0=95%,则运行率V=83.01%÷95%=87.38%。

3. 炼焦生产计算方法:(一)炼焦过程中的硫平衡测算炼焦过程除了产生H2S外,还会产生SO2、COS、CH3SH、CS2等气态硫化物,SO2绝大部分会被还原为H2S。

炼焦过程中硫平衡测算时,涉及到的变量有三个,即吨焦煤耗 B0、焦煤含硫 S煤、焦炭含硫 S焦。

1.炼焦过程中硫元素的流失量测算若吨焦煤耗 B0=1350㎏/t焦;焦煤含硫 S煤=0.8%;焦炭含硫 S焦=0.68%,则焦炭中的硫占总硫量的63%,即(S焦×1000)/ B0S煤=(0.68%×1000)/ (1350×0.8%)= 63%。

吨焦硫元素流失量为:B0S煤-1000×S焦=10.8-6.8=4㎏/t焦,即吨焦硫元素流失量占焦煤总硫量的37%。

2.焦炉荒煤气产生量测算焦炉荒煤气产生量为:V0 =280+1000×(H - 22%)m3/t煤式中: H—炼焦煤的挥发分。

若炼焦煤的挥发分H为38%,则V0=440 m3/t焦。

3.焦炉荒煤气含硫量测算出焦散逸煤气中含硫量占焦煤总硫量的1.4%,折合0.15㎏/t焦(H2S、焦油、有机硫等)。

焦炉荒煤气中H2S平均浓度约为6~10g/m3,若H2S浓度为8 g/m3,则焦炉荒煤气中的硫为(32/34)×V0×0.008=(32/34)×440×0.008=3.31㎏/t焦;则焦炉荒煤气中的含硫量占焦煤总硫量的比例为(32/34)×(V0×0.008)/ B0S煤=(32/34)×(440×0.008)/ (1350×0.8%)=31.1%。

焦油(液态)中含硫量换算后约为0.34㎏/t焦,占焦煤总硫量的3.2%。

气态有机硫在焦炉煤气中的浓度约320 mg/m3,气态有机硫含硫量换算后约为0.14㎏/t 焦,占焦煤总硫量的 1.3%。

(二)回用于炼焦的焦炉煤气燃烧二氧化硫排放量测算生产1吨焦炭,加热约需焦炉煤气190m3。

1.回用的焦炉煤气有脱硫措施脱除煤气体中硫化物的方法很多,通常可分为湿法和干法两大类,而湿法脱硫则按溶液的吸收和再生性质又区分为湿式氧化法、化学吸收法、物理吸收法以及物理-化学吸收法。

①湿式氧化法是借助于吸收溶液中载氧体的催化作用,将吸收的H2S氧化成为硫磺,从而使吸收溶液获得再生。

该法主要有改良ADA法、栲胶法、氨水催化法、PDS法及络合铁法等。

②化学吸收法系以弱碱性溶液为吸收剂,与H2S进行化学反应而形成有机化合物,当吸收富液温度升高,压力降低时,该化合物即分解放出H2S。

烷基醇胺法、碱性盐溶液法等都属于这类方法。

③物理吸收法常用有机溶剂作吸收剂,其吸收硫化物完全是一种物理过程,当吸收富液压力降低时,则放出H2S。

属于这类方法的有冷甲醛法、聚乙醇二甲醚法、碳酸丙烯酯法以及早期的加压水洗法等。

④物理=化学吸收法,该法的吸收液由物理溶剂和化学溶剂组成,因而其兼有物理吸收和化学反应两种性质,主要有环丁砜法、常温甲醛法等。

目前焦炉煤气净化主要采用湿法脱硫工艺,HPF法、TV法和FRC法是目前采用较多的荒煤气粗脱硫技术,但是还有许多问题需要解决;PDS法是非常具有竞争力的方法,其脱硫成本只有ADA法的30%左右,脱硫脱氰能力优于ADA法。

干法脱硫技术是煤气深加工和高效利用时必不可少的脱硫方法,如果能够克服其缺点,干法脱硫将以其操作简单可靠的优点得到更好的应用前景。

脱硫设施的脱硫率η=Kη硫式中:K——脱硫设施的运行率;η硫——脱硫设施正常运行时的脱硫率,取值见表9。

则:炼焦二氧化硫排放量=2×(190/ V0)×[0.31×(1-Kη硫)+0.013]×B0S煤×90%㎏/t焦式中:0.31为焦炉荒煤气中的含硫量占焦煤总硫量的比例;0.013为气态有机硫占焦煤总硫量的比例;90%为硫化物转化为SO2的转化率。

若焦炉气量V0取440 m3/t焦。

脱硫率η硫=90%,脱硫设施运行率K=100%时,炼焦二氧化硫排放量=2×(190/ V0)×[0.31×(1-Kη硫)+0.013]×10.8×90%=0.369㎏/t焦脱硫率η硫=95%,脱硫设施运行率K=100%时,炼焦二氧化硫排放量=0.239㎏/t焦脱硫率η硫=99%,脱硫设施运行率K=100%时,炼焦二氧化硫排放量=0.135㎏/t焦4. 水泥生产计算方法:水泥生料和燃料煤中都含有硫,按熟料实物煤耗高值164 kg 原煤/t、煤的硫含量为2%计算,生产1吨水泥熟料燃料带入3.28 kg硫,折合成SO3为8.2kg。

由煤带入的SO3最多占生料量的0.54%,通常燃料带入水泥生产的SO3折算量不超过生料量的0.3%,大型新型水泥生产线由于燃料消耗少,该比例更低。

水泥原料中往往含有一定量的碱(Na2O、K2O),该碱的存在,会在烧成系统结皮,影响烧成系统的连续运行,为此,在水泥生料配料时一方面限制碱含量小于1%,同时要求硫碱比(SO3摩尔数/Na2O摩尔数)控制为0.6~0.8。

当生料中碱含量为1%,要满足硫碱比在0.6~0.8的范围内,生料中SO3含量应为0.77%~1.03%(包括燃料带入部分),由此可见,燃料煤带入的硫不能单独满足生料硫碱比的要求,通常情况下,原料带入的硫含量高于燃料煤带入的硫含量。

为了利用含硫高的煤,《水泥工厂设计规范》(GB50295-2008)特意把石灰质原料中SO3含量降低到0.5%以下(2008年以前为SO3含量<1%)。

硫在原燃料中存在的形式为硫化物硫、元素硫、硫酸盐硫和有机硫。

元素硫、硫化物硫、有机硫为可燃性硫。

硫酸盐是不参与燃烧反应的,多残存于灰烬中,称为非可燃性硫。

可燃性硫在燃烧时主要生成SO 2,只有1%~5%氧化成SO 3,其主要化学反应是:单体硫燃烧:S+ O 2= SO 2 SO 2+1/2O 2=SO 3 硫铁矿的燃烧:4FeS 2+11O 2=2Fe 2O 3+ 8SO 2 SO 2+1/2O 2=SO 3 硫醚等有机硫的燃烧: CH 3CH 2S H 2S+H 2+C+C 2H 4 CH 3CH 22H 2S+3O 2=2SO 2+2H 2O水泥窑S02的生成,主要是由于燃料和水泥原料中的硫铁矿等物质,部分在温度300~600℃时分解生成;还有部分是在燃烧时产生的。

但是,因为水泥的主要原料是石灰石,在窑系统的各个部位都有S02被吸收,如Fe 2S 在顶部两级旋风筒中燃烧产生的S02, 约有70%立刻被生料中的CaO 所吸收。

尤其在最低一级旋风筒中,气温为800~850℃,S02与活性很大的CaO 反应速度最快,来自窑气流中的大部分S02被最低一级的旋风筒截留下来。

如果是窑磨一体机,S02在磨中被进一步吸收。

水泥熟料锻烧工艺本身就是效率很高的脱硫过程,大部分硫固化后留在残留水泥熟料中,只有少量随废气排放。

新型干法生产烧成用的煤粉,无论是窑头还是分解炉喷入,煤燃烧产生的SO 2均通过分解炉,在分解炉内大量刚生成的CaO 基本上可将这些SO 2全部化合成CaSO 4,进一步结合成熟料,只有原料中含有FeS 2时预热器的废气中才能有SO 2,可以认为新型干法生产工艺SO 2的排放量主要取决于生料的SO 3含量,新型干法生产工艺SO 2的排放量可用下面公式计算。

G so2= 64/80×t 熟料耗生料量×SO 3含量×(1- 吸收率)×103 kg/t 熟料 前文已经述及,为保证水泥质量和生产正常运行,生料中SO 3含量<1%;一般地说,原燃料带入水泥窑中的硫化合物,在氧化气氛煅烧工况下吸收率可达88~100%。

取生料中SO3含量=1%,吸收率=88%,那么:Gso2= 64/80×1.52×1%×(1-88%)×103=1.46 kg/t熟料可见,SO2的排放量最大不超过1.46 kg/t熟料。

通常,水泥生料的SO3为0.4%~0.8%,系统吸收率很高,取为95%,SO2的排放量为(0.243~0.486)kg/t熟料,小于排放标准规定的0.6 kg/t熟料限值。

新型干法水泥熟料烧成窑尾除尘后吨熟料废气排放量可控制在2000Nm3左右,水泥生料中SO3含量高时,实测SO3排放浓度有可能超过200mg/ Nm3,即超标。

因为目前水泥生产除了生产过程的自吸硫外,一般尚不采取额外脱硫措施,因此生产过程的SO2产生量即为SO2排放量。

5. 烧结生产计算方法:烧结及球团生产工艺二氧化硫产排放量动态测算数学模型烧结及球团生产烟气中的SO2,主要来源于在烧结及球团矿原燃料中硫的化合物燃烧。

由于烧结及球团生产使用的焦炭量很少,这些硫的化合物主要来自铁精矿。

这些硫的化合物也有通过焦炭引入的。