制造技术 14

14《智能制造技术》课程标准

《智能制造技术》课程标准(一)课程性质与任务建筑钢结构工程技术专业培养适应建筑生产一线的技术、管理等职业岗位要求的高等技术应用性人才。

《智能制造技术》是建筑钢结构工程技术专业的一门专业平台课,根据建筑钢结构现代化智能工厂的工种需求,来统筹考虑和选取教学内容。

课程的主要任务是阐述建筑钢结构基本理论和基本知识,在掌握钢结构认知的基础上掌握现代化钢结构工厂智能化设备以及目前建筑信息化手段在钢结构工程中的具体应用。

通过本课程的学习使学生掌握钢结构的基础知识和基本技能,能够了解钢结构工厂智能设备的具体工作流程以及钢结构建筑信息化的具体操作技能,为学习建筑钢结构工程施工、建筑工程施工组织与管理等课程打下基础。

(二)课程教学目标1.素质目标(1)培养学生的爱国精神、遵纪守法意识、团队协作精神(2)培养学生的独立分析能力和应变能力;(3)锻炼学生的沟通交流能力,培养学生的书面表达能力;2.知识目标(1)了解并掌握钢材的品种、规格和标准;(2)了解常规钢构件的加工工艺及其相应的加工机械设备;了解现代化工厂智能设备品种以及智能设备下钢构件的加工工艺;(3)能够了解钢结构施工准备工作以及建筑信息化背景下融入 BIM技3.术的钢结构管理工作:(4)熟练陈述钢结构信息化物流的技术要点。

3.能力目标(1)了解钢构件BIM技术应用的具体过程(2)具备识图和使用图纸进行钢结构简单建模的能力;(3)具有建筑钢结构工程的信息化装配能力(三)参考学时:36 学时(四)课程学分:2学分(五)课程内容和要求(六)实施建议1.教学方法(1)在教学过程中,应立足于加强学生实际动手操作能力的培养,采用项目教学,以项目引领、工作任务驱动,提高学生学习兴趣和主动性,激发学生的成就动机。

(2)本课程的教学关键是现场教学,在教学过程中,教师示范和学生操作训练相结合、学生疑问与教师指导相结合。

(4)教学过程中教师应积极引导学生提升职业素养,提高职业道德。

现代制造技术

现代制造技术现代制造技术的发展和应用随着科技的不断进步,现代制造技术也在不断地发展和创新。

现代制造技术是指利用高科技设备和先进技术对产品进行设计、加工和生产的技术。

它不仅可以提高产品的质量和生产效率,还能够满足不同消费者的需求和个性化定制。

现代制造技术的应用范围十分广泛,涵盖了各种行业和领域。

比如,汽车制造业是现代制造技术的一个重要应用领域。

通过数字化设计和制造技术,汽车制造商可以更高效地设计和生产汽车,提高产品的质量和安全性。

另外,医疗设备制造业也是现代制造技术的一个重要应用领域。

通过利用先进的材料和制造技术,医疗设备可以更加精确和可靠地诊断和治疗疾病。

现代制造技术的发展离不开自动化和数字化的支持。

现代制造工厂通过引入自动化设备和机器人来代替传统的手工操作,提高了生产效率和产品质量。

同时,数字化技术的发展也为现代制造技术的应用提供了便利。

通过数字化设计和制造技术,制造商可以更加准确地控制产品的质量,并实现个性化定制。

现代制造技术的发展还带来了一些新的挑战和问题。

例如,由于现代制造技术的发展和普及,一些传统行业和工种可能会面临失业的风险。

此外,现代制造技术的应用也给环境和资源带来了压力,比如能源消耗和废弃物处理等问题。

因此,在推广现代制造技术的过程中,我们也要充分考虑到这些问题,制定相应的政策和措施。

总的来说,现代制造技术的发展和应用对于提高产品质量和生产效率非常重要。

它不仅可以满足消费者的需求,还可以推动经济的发展和社会的进步。

然而,我们也需要正视现代制造技术带来的问题和挑战,并采取相应的措施来解决。

只有这样,我们才能更好地利用现代制造技术的优势,实现经济的可持续发展和社会的和谐进步。

机械制造技术试题及答案

机械制造技术试题及答案一、选择题(每题2分,共20分)1. 机械加工中,下列哪项不是常用的加工方法?A. 车削B. 铣削C. 铸造D. 磨削2. 在机械加工中,精度最高的加工方法是?A. 车削B. 铣削C. 磨削D. 钻削3. 金属材料的硬度通常使用什么来表示?A. 抗拉强度B. 屈服强度C. 布氏硬度D. 冲击韧性4. 以下哪个不是机械加工过程中常见的误差类型?A. 系统误差B. 随机误差C. 人为误差D. 材料误差5. CNC(计算机数控)机床的控制方式是?A. 手动控制B. 半自动控制C. 全自动控制D. 遥控控制二、填空题(每空2分,共20分)6. 机械加工中的“三要素”指的是切削速度、________和________。

7. 热处理工艺中的“四把火”包括正火、________、________和________。

8. 金属材料的塑性可以通过________试验来测定。

9. 机械加工中,为了减少加工误差,通常采用________和________的方法。

10. 机器人在机械制造中的应用主要包括焊接、搬运、________和________等。

三、简答题(每题10分,共30分)11. 简述数控机床的工作原理。

12. 描述机械加工中常见的几种表面粗糙度的类型及其特点。

13. 解释什么是机械加工中的“五轴加工”,并说明其在现代制造中的重要性。

四、计算题(每题15分,共30分)14. 给定一个机械零件的图纸,要求计算其加工过程中的切削力。

已知切削速度为60m/min,切削深度为2mm,进给速度为0.2mm/r,刀具材料为高速钢,工件材料为45#钢。

15. 某机械零件需要进行热处理以提高其硬度,已知其原始硬度为HB200,要求通过热处理达到HB300。

请计算所需的加热温度和保温时间。

机械制造技术试题答案一、选择题1. 答案:C(铸造属于铸造工艺,不是机械加工方法)2. 答案:C(磨削精度最高)3. 答案:C(布氏硬度是常用的硬度表示方法)4. 答案:D(材料误差不是误差类型,而是误差来源之一)5. 答案:C(CNC机床采用全自动控制)二、填空题6. 答案:进给量、切削深度7. 答案:退火、淬火、回火8. 答案:拉伸9. 答案:标准化、自动化10. 答案:装配、喷涂三、简答题11. 答案:数控机床的工作原理是通过计算机系统接收编程指令,然后转化为机床的机械运动,实现对工件的精确加工。

机械制造技术基础习题分析

名词解释1.刀具耐用度 2.内联系传动链3。

夹紧4。

精基准5.机械加工工艺过程6.变值系统误差7.强迫振动 8。

简单成形运动9.(液压系统的)压力 10.设计基准11.六点定位原理 12.封闭环13.复合成形运动 14.原理误差15。

磨削烧伤 16.完全定位填充题1.金属切削过程中切削力的来源主要有两个,即和.2.夹具的基本组成有元件、装置、元件、和其它元件。

3.根据产品零件的大小和生产纲领,机械制造生产一般可以分为、和三种不同的生产类型。

4.机床精度中对加工精度影响较大的包括机床主轴误差和机床导轨误差。

其中机床主轴回转误差包括、和三种基本形式。

5.下图为车削工件端面的示意图,图上标注的主运动是,主偏角是,刀具前角是 ,加工(过渡)表面是 .6. 数控机床是由以下三个基本部分组成:____________、____________和机床本体。

7. 大规格的换向阀一般采用电液换向阀结构,它是由大规格带阻尼器的液动换向阀和小规格的____________换向阀两部分组合而成。

8. 工艺尺寸链中最终由其它尺寸所间接保证的环,称为____________环。

9. 正态分布曲线中,分布曲线与横坐标所围成的面积包括了全部零件数,故其面积等于____________,其中±3σ范围内的面积为____________。

5。

根据力的三要素,工件夹紧力的确定就是确定夹紧力的大小、____________和作用点。

10. 工件表面粗糙度越小,在交变载荷的作用下,工件的疲劳强度就____________。

11. 在夹紧装置中,基本的夹紧机构类型有:____________、螺旋夹紧机构和偏心夹紧机构.12. 对于在高转速、重载荷条件下工作的轴,其毛坯的制造方法是____________.13。

切削用量三要素是指 ________ 、 ________ 和 __________.14。

基准平面确定后,前刀面由_______和______两个角确定;后刀面由-—和——两个角确定.15. 切削层公称横截面参数有_________、___________。

制造工程与技术(热加工)英文版14 Forging of Metals

Chapter 14 Forging of Metals(金属的锻造/锻压)•14.1 Introduction•14.2 Open-Die Forging•14.3 Impression-Die and Closed-Die Forging•14.4 Related Forging Operations•14.5 Rotary Swaging•14.6 Forging-Die Design•14.7 Die Materials and Lubrication•14.8 Forgeability•14.9 Forging Machines•14.10 Forging Practice and Process Capabilities •14.11 Die Manufacturing Methods; Die Failures •14.12 The Economics of Forging14.1 Introduction•Forging(锻造/锻压)–A workpiece is shaped (formed) by compressive forces applied through various dies(模具)and tools(工具).•one of the oldest metal working processes –4000bc •trationally be performed with a hammer(锤)and anvil(砧/平砧)•mostly require a set of dies and such equipment as a press(压力机)or a forging hammer(锤锻机).•Typical forged products:–bolts (螺栓)–rivets (铆钉)–connecting rods (连杆)–gears (齿轮)–shaft (轴)–hand tool (手工具)–structural components (结构组件)discrete partsForging (锻件)(a)Source : Forging Industry Association.预锻件终锻件近净形/近成品形状净形/最终形状锻造齿净形挤出花键净形bevel gear (伞齿轮)ForgingFigure 14.1 (b) Landing-gear(起落架/着陆装置)components for the C5A and C5B transport aircraft, made by forging. Source: Wyman-Gordon Company.typical forged partsFigure 14.1 (c) general view of a 445 MN (50,000 ton) hydraulic press. Source: Wyman-Gordon Company.Hydraulic Press (液压机)Forging Process (锻压/锻造工艺)Forging Process-2锻造在制坯中的应用•一般机器或机械上的金属零件的传统生产过程是:冶炼——制坯——切削加工——热处理。

先进制造技术考试题库

一、填空题1.信息时代的制造以集成制造、协同制造系统为主的企业模式,其制造特征为功能分解,作业分工。

(×)一体化作业2.制造自动化的概念是指机器代替人的体力劳动,以自动地完成特定的作业。

(×)还代替或辅助脑力劳动3。

传统生产模式是以产定销,其价值链为“产供销人财物”(√)4.在柔性制造系统中,根据固定在工件上的编码介质或形状,颜色等跟踪工件路径方法称为直接跟踪。

(√)5。

以系列化、通用化、组合化和模块化“四化"为代表的标准化设计方法是大规模定制产品设计体系的核心.(√)6.绿色制造的技术体系中,其核心为绿色工艺。

(×)绿色设计8.先进制造技术是集机械工程技术、电子技术、自动化技术、信息技术等多种技术为一体,用于制造产品的技术,设备和系统的总称。

狭义地说,指各种计算机辅助制造设备和计算机集成制造系统。

(√)9。

信息时代的管理模式以矩阵式管理、网络管理为主,其市场特征由卖方主宰。

(×)买方10.敏捷制造的核心思想是具有高度灵活性、高效率的生产系统。

一切都是“精简”,追求完美性(不断降低价格、零缺陷、零库存和无限多的品种)。

(×)和18反12。

制造自动化的仅指生产车间内产品机械加工和装配检验过程的自动化.(×)13。

现代家具生产模式是以销定产,价值链人财产物销.(√)14。

在柔性制造系统中,编码被固定在运载工件的装置上,然后识别跟踪工件路线方法称为间接跟踪。

(√)15。

系列化与通用化是通过简化和互换来减少产品内部多样化,组合化与模块化是通过“拼合和配置”来增加用户可感知的产品外部多样化。

(√)16.绿色制造的技术体系中,其关键过程为绿色设计(×)绿色工艺17.制造技术是使用原材料成为人们所需产品而使用的一些列技术和装备的总称,是涵盖整个生产制造过程的各种技术的集成,包含的内容:设计技术,加工制造技术,管理技术(√)18.精益生产的核心思想是要提高企业对市场变化的快速反应能力,满足顾客的需求(×)和10反二、选择题21。

2014机械制造技术基础真题加解析(完整版)

2014机械制造技术基础真题完整版一.判断题(1'×35)。

1.切削铸铁时,切削速度对切削力影响较大。

2.机夹转位刀具的寿命可以制定的短些。

3.粗加工时选择切削用量首先应考虑加大背吃刀量。

4.切削塑性材料时垂直于切削面方向切削温度变化很大。

5.机床型号第一个字母为Y,表示它是螺纹加工机床。

6.以VB作为磨钝标准时,适当加大后角有助于刀具寿命的提高。

7.切削层参数是在切削平面内度量的。

8.切削塑性材料时,变形系数是大于1的。

9.在车床切断工件时,切断刀的工作后角会小于标注后角。

10.工件材料相同时,刀具几何参数不同,单位切削力也不同。

11.刀具刃口的负倒棱是在其后刀面磨出的。

12.切削塑性材料时,切削角大,说明变形程度亦大。

13.直角自由切削时,刀具的刃倾角并不等于零。

14.硬质合金刀具切削塑性材料时,后刀面的磨损形态呈月牙洼形。

15.刀具寿命曲线的m值越大,说明切削速度对刀具寿命的影响大。

16.磨削滚动轴承比磨削45钢更易产生磨削烧伤现象。

17.切削加工中,通常材料的韧性越大,工件加工表面的粗糙度值越小。

18.磨削加工中,大部分的磨削热量通过切屑和冷却液带走。

19.车外圆时,三爪卡盘的中心与车床主轴回转轴线存在的偏心主要影响工件的同轴度。

20.在外圆磨床上磨削工件轴时常采用死顶尖,其目的是使工件的圆柱度不受机床主轴回转误差的影响。

21.平面磨床机床导轨在水平和垂直面内的直线度要求应该同样高。

22.在卧式机床上用顶尖定位进行轴类零件的外圆面车削时,若前后顶尖的连线与刀尖运动轨迹在水平面内存在平行度误差,则工件上将产生中凹形误差。

23.采用拉刀拉孔可以纠正工件上前道工序留下的孔轴线相对于端面的垂直度误差。

24.零件加工时,有时候按照“基准统一原则”选择精基准,采用该原则可以避免基准多次转化,提高工件的形状精度。

25.选择粗基准时,为保证工件上加工面与不加工面之间的位置精度要求,应选择该加工表面作为粗基准。

机械制造技术习题解答

改正?

答:铸件上垂直于分型 铸件图 面的非加工表面设计出的斜 度为结构斜度,数值较大; 绘制铸造工艺图或模型 图时,零件图上没给出结构 斜度的立壁所给予的斜度为 起模斜度,一般为加工面, 数值较小。

上

下

问题:分型面的标注?

17. 为什么铸件要有结构圆角?下图铸件上有哪些圆 角不够合理,应如何修改?

3. 淬火 热处理 4. 磨外圆

Ø28的设计基准是Ø28的轴线

ES A2 H EI

0.012 A3 14 0.004

0.16 A0 40

0 A 1 14.250.05

0.02 A4 0 0.02

12

ES A2 H EI

0.012 A3 14 0.004

0.16 A0 40

25.下图所示的焊件有何缺点?试提出改进方案。

焊缝不对称

25.下图所示的焊件有何缺点?试提出改进方案。

改进方案: 在二者之间增加垫板, 垫板材料与容器相同。

此两种钢材之间的直接焊接: 1、焊缝出现脆硬组织; 2、焊缝不具备抗腐蚀性能。

27.汽车刹车用压缩空气储存罐(如下图),用低碳钢钢板制造,筒壁2mm, 端盖3mm,4个管接头为标准件M10,工作压力为0.6MPa。试根据工件结构形 状决定制造方法及焊缝位置,请选择焊接方法、接头型式与焊接材料,并 决定装配焊接次序。

答:铸件结构圆角的作用:

防止热节带来的不利影响; 防止应力集中; 防止冲砂,利于充型;

铸件图

上

下

18. 下图所示铸件的结构有何缺点?该如何改进?

C.

(1)壁厚不均

(2)筋板无法铸出 (3)结构不合理

e. (1)中间改为环形接头 (2)壁厚要均匀 (3)孔与筋板连接处要 有圆弧过渡 (4)高度方向应对称

先进制造技术(详细答案)期末复习

一、填空1、先进制造技术包含主体技术群、支撑技术群和管理技术群三个技术群。

2.工业机器人一般由执行机构,控制系统,驱动系统和位置检测装置等几个部分组成。

3、柔性制造系统的配置形式主要有互替式、互补式和混合式三种配置方式。

4、从总体发展趋势看,优质、高效、低耗、洁净、灵活是先进制造工艺技术的发展目标、5、砂轮的修整包括修形和修锐。

6、制造自动化的发展历程可以分为刚性自动化、柔性自动化和综合自动化三个阶段。

7、制造自动化的功能可用TQCST描述、T代表时间、Q代表质量、C代表成本、S代表服务。

8.优化设计的三要素是:目标函数,设计变量,约束条件。

9.虚拟制造技术是以信息技术、仿真技术、虚拟现实技术为支持,在产品设计或制造系统的物理实现之前,就能使人体会或感受到未来产品的性能或者制造系统的状态,从而可以作出前瞻性的决策与优化实施方案。

10.CIMS的三大特征分别为数据驱动、集成、柔性。

11、现代设计技术主要由基础技术、主体技术、支撑技术和应用技术四个不同层次的技术组成。

12、超硬磨料砂轮结合剂主要有树脂、金属和陶瓷三种。

13、工业机器人在设计和选用时应考虑的指标主要有自由度、工作空间、提取重力、运动速度和位置精度。

14、从系统功能角度看,CIMS可由经营管理信息系统、工程设计自动化系统、制造自动化系统和质量保证信息系统四个功能分系统,以及计算机网络和数据库管理分系统组成。

15、精益生产的体系结构包括及时生产、成组技术和全面质量管理三个本质方面,缺一不可。

二、单项选择题1、并行工程的特征不包括(C )A、并行特征B、系统特征C、全寿命周期特征D、协同特征2、计算机集成制造技术强调( C)A、企业的经营管理B、企业的虚拟制造C、企业的功能集成D、企业的生产集成3、下列哪种说法不符合绿色制造的思想(C )A、对生态环境无害B、资源利用率高,能源消耗低C、为企业创造利润D、可回收4、工业机器人有多种分类方式,下列不属于按驱动方式分类的是( D)A、气压传动机器人B、液压传动机器人C、电器传动机器人D、智能机器人5、下列哪个不是典型RPM工艺方法(D )A、光敏液相固化法B、熔丝沉积成形法C、选区激光烧结法D、体刻蚀加工技术6.光刻加工的工艺过程为:(B)a. ①氧化②沉积③曝光④显影⑤还原⑦清洗b. ①氧化②涂胶③曝光④显影⑤去胶⑦扩散c. ①氧化②涂胶③曝光④显影⑤去胶⑦还原7. 衡量机器人技术水平的主要指标是(A)a.自由度b. 工作空间c. 提取重力d.运动速度8. 在机器人控制系统中下列不属于按其控制方式划分的是(D)a.集中控制方式b. 主从控制方式c.分散控制方式d.点位式9. CIMS的两个支撑子系统是(C)a.工程设计自动化子系统、管理信息子系统;b.制造自动化子系统、质量保证子系统c.计算机网络子系统、数据库子系统10、下面对全面质量管理的基本程序排序正确的为( B)(1)制定计划(2)检查阶段(3)实施阶段(4)处理阶段A、(1)(2)(3)(4)B、(1)(3)(2)(4)C、(3)(2)(1)(4)D、(1)(3)(4)(2)11、衡量工业机器人技术水平的主要指标为(B )A、工作空间B、自由度C、提取重力D、位置精度12、下料哪个不是MRP的信息来源( C)A、主生产计划B、物料清单C、企业订单D、库存状态文件13、下列不属于先进制造工艺所具有的显著特点的是( B)A、优质B、能耗大C、洁净D、清洁14、下列哪个不是超硬砂轮的修整方法(D )A、车削法B、电火花修整法C、磨削法D、铣削法15、高速加工机床的进给系统机构大多采用(A )A、直线电机B、滑动丝杠传动机构C、摩擦传动机构D、齿轮齿条传动16、ERP的含义是( C)A、制造资源计划B、物料需求计划C、企业资源计划D、产品数据管理17、下列哪个不是微细加工工艺方法( A)A、选区片层粘结法B、光刻加工C、LIGA技术D、面刻蚀加工技术18.下列不属于先进制造工艺所具有的显著特点的是(B)a.优质;b.能耗大;c.洁净;d.灵活19、超精密加工的尺寸范围为( C)A、加工精度在1μmB、加工精度在 0.1-1μmC、加工精度高于0.1μmD、加工精度在1mm20、及时生产的最终目标为( A)A、获取做大利润B、零库存C、零故障D、零废品21.FMS非常适合(C)a. 大批大量生产方式b. 品种单一、中等批量生产方式c. 多品种、变批量生产方式三、名词解释1、并行工程:并行工程是一种对产品及其相关过程(包括制造过程和支持过程)进行并行的、一体化设计的工作模式。

机械制造技术习题

机械制造技术习题机械制造技术习题⼀、⾦属切削基础1-1 试说明外圆车削、端⾯车削、刨削、铣削的切削运动及⼯件上的各表⾯是什么。

1-2 车⼑切削部分有哪些⾯和刃组成?1-3 试以横车(切断)为例说明车⼑⼯作⾓度与标注⾓度的关系。

1-4 端⾯车削时,⼑尖⾼(或低)于⼯件中⼼时⼯作⾓度(前、后⾓)有何变化?1-5 切削层参数指的是什么?与背吃⼑量和进结量有何关系?1-6 ⼑具切削部分材料应具备哪些基本性能。

为什么?1-7 ⼑具材料有哪⼏种?常⽤牌号有哪些?性能如何?常⽤于何种⼑具?如何选⽤?1-8 新型硬质合⾦有哪些品种?说明其切削性能得以改善的原因。

1-9 说明涂层硬质合⾦、涂层⾼速钢⼑具的品种、特点及应⽤范围。

1-10 从化学成分、物理机械性能和应⽤范围,说明陶瓷、⽴⽅氮化硼、⾦刚⽯⼑具材料的特点。

1-11 简述⼑具材料的发展历史并分析未来⼑具材料的发展趋势。

1-12 ⼑具材料与被加⼯材料应如何匹配?怎样根据⼯件材料的性质和切削条件正确选择⼑具?1-13 超硬⾼速钢有哪些品种?我国根据资源条件研制了哪些牌号的超硬⾼速钢?各有何特⾊?1-14 试列举普通⾼速钢的品种与牌号,并说明它们的性能特点。

1-15 试列举常⽤硬质合⾦的品种和牌号,并说明它们的性能特点和应⽤范围?⼆、⾦属切削的基本规律及其应⽤2-1 画简图说明切屑形成过程。

2-2 如何表⽰切屑变形程度?2-3 积屑瘤是如何产⽣的?积屑瘤对切削过程有何影响?2-4 影响切屑变形有哪些因素?各因素如何影响切屑变形?2-5 切屑形状分⼏种?各在什么条件下产⽣?2-6 切削⼒是如何产⽣的?2-7 三个切削分⼒是如何定义的?各分⼒对加⼯有何影响?2-8 影响切削⼒的因素有哪些?各因素对切削⼒影响规律如何?2-9 如何根据实验数据确定切削⼒经验公式中的系数和指数?2-10 切削热有哪些来源?切削热如何传出?2-11 影响切削温度因素有哪些?如何影响?2-12 ⼑具磨损有哪些形式?如何进⾏度量?2-13 ⼑具磨损讨程有⼏个阶段?为何出现这种规律?2-14 ⼑具磨钝的标准是如何制定的?2-15 切削⽤量三要素对⼑具使⽤寿命影响程度有何不同?试分析其原因。

先进制造技术答案完整版

先进制造技术复习题一、填空题1.先进制造技术包含主体技术群、支撑技术群和制造技术环境三个技术群。

2.制造系统是由制造过程及其所涉及硬件、软件和人员组成的一个有机整体。

3.系统的可靠性预测要根据系统的组成形式分别按串联系统,并联系统和混联系统可靠度进行计算。

4.根据产品的信息来源,反求工程可分为实物反求,软件反求和影像反求。

5.先进制造工艺技术的特点除了保证优质、高效、低耗外,还应包括清洁和灵活生产。

6.微细加工中的三束加工是指电子束,离子束,激光束。

7.超精密机床的关键部件包括:主轴,导轨,床身,其中机床的床身多采用天然花岗石制造。

8. 绿色制造技术是指在保证产品的功能、质量、成本的前提下,综合考虑环境影响和资源效率的现代制造模式。

9.及时制生产追求的目标为零缺点,零库存,零整备时间,零前置时间。

最终目标是排除一切可能浪费。

10.扫描隧道显微镜的两种工作模式为恒(直)电流工作模式,恒高度工作模式。

11.超高速机床主轴的结构常采用交流伺服电动机内置式集成结构,这种主轴通常被称为空气轴承主轴。

12.快速原型制造常用的工艺方法光固化成形,叠层实体制造,选择性激光烧结,熔融沉积制造。

13.精益生产的体系结构中三大支柱是GIT及时生产制,GT成组技术和 T QC全面质量管理14.敏捷制造的基本思想就是在“竞争—合同—协同”机制下,实现对市场需求作出快速反应的一种生产制造新模式。

15.虚拟制造技术是以信息技术、仿真技术、虚拟现实技术为支持,在产品设计或制造系统的物理实现之前,就能使人体会或感受到未来产品的性能或者制造系统的状态,从而可以作出前瞻性的决策与优化实施方案。

16.并行工程的特征为并行特性,整体特性,协同特性,约束特性。

17.大规模集成电路的微细制作方法有外延生长,氧化,光刻,选择扩散,真空镀膜。

18.优化设计的两个前提条件以数学规划为理论基础,以计算机为基础。

19.常用的看板有生产看板,运送看板两种。

14级机械制造技术期中试卷答案

机械工程学院 2014---2015 学年 第二学期《机械制造技术》期中试卷适用专业:数控技术、焊接技术、机械制造与自动化适用班级:14级数控、焊接、机制一、选择题(共10分,每题1分) 得分 1. 普通车床的主参数是(D )。

A 车床最大轮廓尺寸 B 主轴与尾座之间最大距离 C 中心高 D 床身上工件最大回转直径 2. 重要的轴类零件的毛坯通常应选择(B )。

A 铸件 B 锻件 C 棒料 D 管材 3. 大批大量生产中广泛采用(B )。

A 通用夹具 B 专用夹具 C 成组夹具 D 组合夹具 4. 在切削平面内测量的角度有:(C ) A 前角和后角 B 主偏角和副偏角 C 刃倾角。

5. 影响刀具的锋利程度、减小切削变形、减小切削力的刀具角度是:(B ) A 主偏角 B 前角 C 副偏角 D 刃倾角 6. 基准重合原则是指使用被加工表面的(A )基准作为精基准。

A 设计 B 工序 C 测量 D 装配 7. 工序余量公差等于(A ) A 上道工序尺寸公差与本道工序尺寸公差之和 B 上道工序尺寸公差与本道工序尺寸公差之差 C 上道工序尺寸公差与本道工序尺寸公差之和的二分之一 8. 车削加工中,大部分切削热(D )。

A 传给工件 B 传给刀具 C 传给机床 D 被切屑所带走 9. 精车铸铁工件时,一般(A ) A 不用切削液或用煤油; B.用切削液; C 用高浓度乳化液; D 用低浓度乳化液。

10. 直线尺寸链采用极值算法时,其封闭环的下偏差等于(C )。

题号 一 二 三 总分 分数 10 10 60 80得分 装订线班级:姓名:学号:C增环的下偏差之和减去减环的上偏差之和B增环的上偏差之和减去减环的下偏差之和D增环的下偏差之和减去减环的下偏差之和二、判断题(共10分,每题1分)得分(√)1.金属切削机床通用特性代号中H表示加工中心自动换刀。

(√)2.内联系传动链中不能有传动比不确定或瞬时传动比变化的传动机构。

制造技术习题与答案

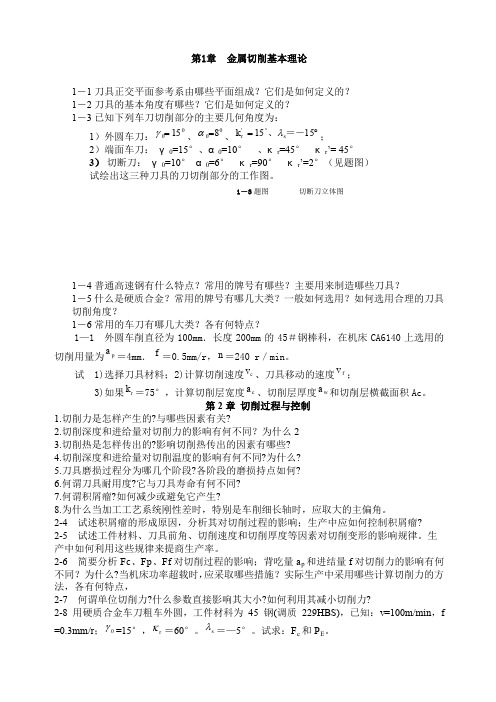

第1章 金属切削基本理论1-1刀具正交平面参考系由哪些平面组成?它们是如何定义的?1-2刀具的基本角度有哪些?它们是如何定义的?1-3已知下列车刀切削部分的主要几何角度为:1)外圆车刀:0015=γ、008=α、︒=︒15k s 'r =-、λ15; 2)端面车刀: γ0=15°、α0=10° 、κr =45° κr ’= 45°3) 切断刀: γ0=10° α0=6° κr =90° κr ’=2°(见题图) 试绘出这三种刀具的刀切削部分的工作图。

1-4普通高速钢有什么特点?常用的牌号有哪些?主要用来制造哪些刀具?1-5什么是硬质合金?常用的牌号有哪几大类?一般如何选用?如何选用合理的刀具切削角度?1-6常用的车刀有哪几大类?各有何特点?1—1 外圆车削直径为100mm .长度200mm 的45#钢棒科,在机床CA6140上选用的切削用量为p a =4mm .f =0.5mm/r ,n =240 r /min 。

试 1)选择刀具材料;2)计算切削速度c v 、刀具移动的速度f v ;3)如果r k =75°,计算切削层宽度c a 、切削层厚度w a 和切削层横截面积Ac 。

第2章 切削过程与控制1.切削力是怎样产生的?与哪些因素有关?2.切削深度和进给量对切削力的影响有何不同?为什么23.切削热是怎样传出的?影响切削热传出的因素有哪些?4.切削深度和进给量对切削温度的影响有何不同?为什么?5.刀具磨损过程分为哪几个阶段?各阶段的磨损持点如何?6.何谓刀具耐用度?它与刀具寿命有何不同?7.何谓积屑瘤?如何减少或避免它产生?8.为什么当加工工艺系统刚性差时,特别是车削细长轴时,应取大的主偏角。

2-4 试述积屑瘤的形成原因,分析其对切削过程的影响;生产中应如何控制积屑瘤? 2-5 试述工件材料、刀具前角、切削速度和切削厚度等因素对切削变形的影响规律。

机械制造技术(习题)要点

第1章习题与思考题1—1 在图1—43中标注出刨削、车内孔、铣端面、钻削等加工方式的主运动方向、进给运动方向和合成运动方向;标出过渡表面、待加工表面、已加工表面;标出背吃刀量。

1—2 切削层参数包括哪几项内容?1—3 画图标注外圆车削时的切削层参数。

1-4 实测一把直头外圆车刀各静止参考系的刀具角度。

1—5 如图1—44所示,画出90~外圆车刀、45~弯头车刀的正交平面及法剖面静止参考系及其相应几何角度,并指出各刀具的前刀面、后刀面、副后刀面、主切削刃、副切削刃及刀尖的位置:1-6 对刀具材料有哪些性能要求?它们对刀具的切削性能有何影响?1—7 试比较普通高速钢和高性能高速钢的性能、用途、主要化学成分,并举出几种常用牌号。

1—8 试比较YG类与YT类硬质合金的性能、用途、主要化学成分,并举出几种常用牌号。

1-9 按下列用途选用刀具材料种类或牌号:(1)45钢锻件粗车;(2)HT200铸件精车;(3)低速精车合金钢蜗杆;(4)高速精车调质钢长轴;(5)高速精密镗削铝合金缸套;(6)中速车削淬硬钢轴;(7)加工65HRC冷硬铸铁1—10 根据切屑的外形,通常可把切屑分为几种类型?各类切屑对切削加工有何影响?1—11 试述积屑瘤的成因,它对切削加工的影响以及减小或避免时应采取的主要措施.1—12 什么是刀具耐用度?刀具耐用度与刀具寿命有何关系?1-13 常用切削液有哪几种?各有何作用?1—14 刀具的前角、主偏角如何选取?1-15 刃倾角有何功用?1—16 常见的卷屑与断屑措施有哪些?试比较它们的优缺点?第2章习题与思考题2—1 解释下列机床型号:X4325、CM6132、C~1107、C1336、Z5140、TP619、B2021A、z3140X16、MGKl320A、X62W、T68、Z35.2-2 什么是传动原理图和传动系统图?二者有何区别?2-3 什么是表面成形运动?什么是辅助运动?各有何特点?2-4 什么是传动联系和传动链?什么是内联系传动链和外联系传动链?对于内联系传动链有何要求?2-5 车削加工有哪些特点?2—6 CA6140型车床主轴的正转、反转理论变速级数与实际变速级数各是多少级?为什么?2—7 分析CA6140型车床进给箱基本变速组和增倍变速组传动比的特点。

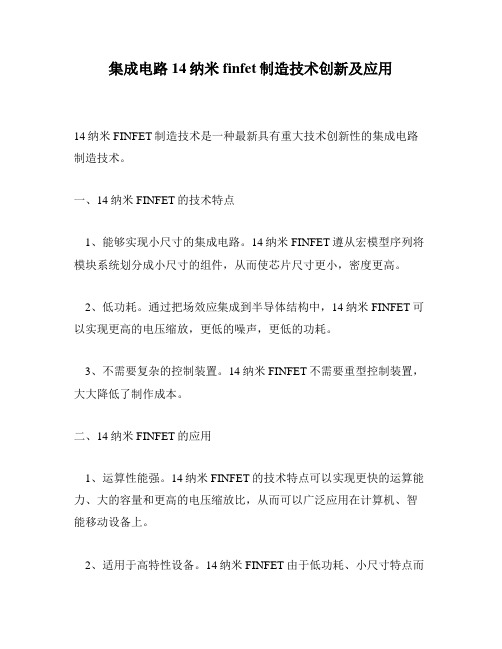

集成电路14纳米finfet制造技术创新及应用

集成电路14纳米finfet制造技术创新及应用

14纳米FINFET制造技术是一种最新具有重大技术创新性的集成电路制造技术。

一、14纳米FINFET的技术特点

1、能够实现小尺寸的集成电路。

14纳米FINFET遵从宏模型序列将模块系统划分成小尺寸的组件,从而使芯片尺寸更小,密度更高。

2、低功耗。

通过把场效应集成到半导体结构中,14纳米FINFET可以实现更高的电压缩放,更低的噪声,更低的功耗。

3、不需要复杂的控制装置。

14纳米FINFET不需要重型控制装置,大大降低了制作成本。

二、14纳米FINFET的应用

1、运算性能强。

14纳米FINFET的技术特点可以实现更快的运算能力、大的容量和更高的电压缩放比,从而可以广泛应用在计算机、智能移动设备上。

2、适用于高特性设备。

14纳米FINFET由于低功耗、小尺寸特点而

可以应用于复杂而又高性能的设备,尤其是多重线程运算设备。

3、可开发小巧的系统。

14纳米FINFET可以缩小芯片尺寸,因此可以便携式应用,在移动设备中占用较小的外形空间。

三、14纳米FINFET的总结

14纳米FINFET制造技术可以最大程度地提高移动设备的性能,并具有高稳定性和高可靠性,有效地提高了电子产品的性能和准确性,而且元器件的尺寸更小、功耗更低,因此14纳米FINFET制造技术应用范围非常广。

14nm及以下集成电路制程工艺

14nm及以下集成电路制程工艺近年来,随着科技的不断进步,集成电路制程工艺也在不断革新,其中14nm及以下的工艺尤为引人注目。

本文将从深度和广度两个层面对这一主题进行全面评估,旨在为读者提供一篇有价值的文章,让大家对这一前沿技术有更深入的了解。

1. 14nm及以下集成电路制程工艺的背景14nm及以下集成电路制程工艺是指制程工艺技术将集成电路上晶体管的特征尺寸缩小到14纳米及以下。

随着芯片制造技术的不断进步,半导体行业也在不断追求更小、更快、更节能的芯片。

而14nm及以下的工艺被认为是实现这一目标的关键一环,因此备受瞩目。

2. 14nm及以下集成电路制程工艺的技术特点在深度探讨该工艺的技术特点时,我们不得不提到微影技术、多重曝光技术、纳米印刷技术等关键技术的应用。

这些技术的运用使得在14nm及以下的工艺下,晶体管的尺寸可以被进一步缩小,芯片的综合性能也得到了显著提升。

采用更先进的工艺制程还可以大幅度降低功耗,提高芯片的稳定性和可靠性。

3. 14nm及以下集成电路制程工艺的应用前景在广度方面,我们将从应用领域的角度来探讨14nm及以下集成电路制程工艺的应用前景。

目前,这一工艺已经在移动通信、人工智能、物联网等领域得到了广泛的应用,并且在未来的高性能计算、云计算以及5G通信等方面也有着极大的潜力。

4. 个人观点和理解在我想共享一下我对14nm及以下集成电路制程工艺的个人观点和理解。

我认为,这一工艺的不断进步将会极大地推动半导体行业的发展,为人类社会带来更多的科技创新和便利。

作为一个普通消费者,我也期待着能够在未来享受到更快、更高效、更节能的电子产品,这些都离不开14nm及以下集成电路制程工艺的不断发展。

总结回顾通过本文的全面评估,我们对14nm及以下集成电路制程工艺有了更深入的了解。

我们深入探讨了这一工艺的背景、技术特点和应用前景,并共享了个人观点和理解。

期望我所提供的内容对你有所帮助,也欢迎你通过阅读更多相关文章来进一步深入了解这一前沿技术。

材料与制造技术简论

材料与制造技术简论嘿,咱今儿就来聊聊材料与制造技术!你说这材料啊,那可真是五花八门,就像咱生活中的各种美食一样,各有各的特点和用处。

咱先说说材料吧。

这材料就像是盖房子的砖头、瓦片,没有它们,那房子可就没法盖起来呀!从常见的钢铁、木材,到那些高科技的复合材料,每一种都在不同的领域发挥着重要作用呢。

你想想看,要是没有钢铁,那汽车怎么跑得起来,大桥怎么架得起来?要是没有木材,咱家里的桌椅板凳从哪来呀?再讲讲制造技术,这可就厉害了!就好比一个大厨有了顶级的厨艺。

好的制造技术能把普通的材料变成了不起的东西。

比如说,3D 打印技术,哇塞,那简直就像是魔法一样!能把一些材料按照设计好的样子一层一层地堆积起来,变成一个实实在在的物件。

这就好比是用沙子堆城堡,只不过这城堡更精致、更实用。

你说制造技术是不是很神奇?它能让材料发挥出最大的价值。

就好像同样的食材,在不同的厨师手里,能做出完全不同的美味佳肴。

制造技术就是那个能化腐朽为神奇的“大厨”呀!还有啊,现在的制造技术发展得那叫一个快。

以前很多东西咱想都不敢想能做出来,现在都变得轻而易举了。

就拿手机来说吧,以前那手机多大个呀,又笨又重,现在呢,又薄又轻巧,功能还特别强大。

这可都是制造技术不断进步的功劳呀!咱再想想,要是没有先进的制造技术,那些高科技产品怎么能走进我们的生活呢?那些宇宙飞船怎么能上天呢?所以说呀,这材料与制造技术可真是太重要了,它们就像是推动社会前进的两个轮子,缺一不可。

你看,在我们的日常生活中,到处都能看到材料与制造技术的影子。

从我们穿的衣服、用的文具,到我们开的车、住的房子,哪一样离得开它们呢?它们就像空气一样,无处不在,却又至关重要。

而且呀,随着科技的不断进步,材料和制造技术肯定还会有更大的发展。

说不定哪天我们就能用上用新型材料做的超级厉害的东西呢!到时候,我们的生活又会发生翻天覆地的变化。

总之呢,材料与制造技术就是这么神奇,这么重要。

我们可得好好关注它们的发展,说不定哪天我们也能从中受益呢!你说是不是呀?。

《制造技术》复习文档

3、工艺规程

把合理工艺过程的有关内容写成工艺文件的形式,用以指导生产,这些 工艺文件称为工艺规程。 工艺规程不是一成不变的,随着科学技术的发展,一定会有新的更为合 理的工艺规程来代替旧的工艺规程。

12.工序工步走刀安装工位的定义理 解判别。

1、工序

工序号 1 2 3 4 5

大批量生产的工艺过程

1.切削运动,辅助运动,主运动,进给运

动的判别(能结合具体加工判别)

切削运动和辅助运动 切削运动:与零件几何形状的形成有直接关系的运动。包 括主运动和进给运动。 辅助运动:其他的刀具、工件的运动。如换刀、进刀和退 刀运动等。 主运动和进给运动 主运动:使工件和刀具产生相对运动以进行切削的最基本 的运动,是速度最高、消耗功率最多的运动。 进给运动:配合主运动依次地或连续不断地切下切屑,从 而形成所需要工件表面的运动。

零 件 机 械 加 工 结 构 工 艺 性 的 对 比

18.能够选择加工方法,且能从加工 方法中选出最合理的加工方案

19.加工阶段的划分及目的

加工过程可以划分为几个阶段:

(1)粗加工阶段 在这一阶段要切除较大的加工余量,因此主要问题是 如何获得较高的生产率。 (2)半精加工阶段 这一阶段为主要表面的精加工作好准备,并完成一 些次要表面的加工,一般在热处理之前进行。 (3)精加工阶段 保证各主要表面达到图样规定的质量要求。 (4)光整加工阶段 光整加工主要提高零件的尺寸精度和降低表面粗糙 度,一般不用于提高形状精度和位置精度。

刀具静止参考系的平面

刀具静止参考系

正交平面Po: ⊥ Ps 和⊥ Pr

假定主运动方向 vc

正交平面 参考系

切削平面• Ps: 与 S相切 且 ⊥Pr

主切削刃上选定点

14纳米晶体管

14纳米晶体管随着科技的发展,晶体管作为电子器件中的核心元件,也在不断地迭代和进化。

其中,14纳米晶体管作为一种先进的技术,引起了广泛的关注和研究。

14纳米晶体管是指晶体管的最小尺寸为14纳米。

相比较之前的晶体管,14纳米晶体管具有更小的尺寸和更高的性能。

它们可以实现更高的集成度,使得芯片的性能得到了进一步的提升。

同时,14纳米晶体管还具有更低的功耗和更高的开关速度,使得设备的续航能力和响应速度得到了提升。

要实现14纳米晶体管的制造,需要先进的纳米制造技术。

通过光刻、蚀刻、沉积等工艺步骤,可以将晶体管的各个部分逐步构建起来。

在这个过程中,需要高精度的设备和精细的工艺控制,以确保晶体管的制造质量和性能。

14纳米晶体管的小尺寸带来了许多优势。

首先,它可以实现更高的集成度。

在同样的芯片面积下,可以容纳更多的晶体管,从而实现更强大的计算和处理能力。

其次,小尺寸的晶体管可以减少电流的流动路径,提高开关速度,使得设备的响应更加迅速。

此外,小尺寸的晶体管还可以降低功耗,延长设备的续航能力。

然而,14纳米晶体管也面临着一些挑战。

首先,制造14纳米晶体管需要更加复杂和精细的工艺控制,增加了制造成本和难度。

其次,尺寸的进一步缩小也带来了一些物理效应,如隧穿效应和量子效应,可能对晶体管的性能和可靠性产生影响。

为了解决这些问题,研究者们正在不断寻找新的材料和工艺,以实现更好的效果。

14纳米晶体管已经被广泛应用于各种电子设备中。

从智能手机到计算机,从物联网设备到人工智能芯片,都可以看到14纳米晶体管的身影。

它们为设备的性能提供了强大的支持,推动了科技的进步和创新。

14纳米晶体管作为一种先进的技术,具有小尺寸、高性能的特点,正逐渐成为电子器件中的主流。

它们的出现,不仅提升了设备的性能和功能,也推动了整个科技行业的发展。

随着技术的不断迭代和进化,相信14纳米晶体管将继续发挥重要的作用,为我们的生活带来更多的便利和可能性。

14nm finfet 光刻次数

14nm finfet 光刻次数14nm FinFET光刻次数光刻技术作为集成电路制造过程中非常重要的一环,在芯片制造中起到至关重要的作用。

14纳米FinFET技术是当今半导体领域的一项关键技术,它的光刻次数对芯片的性能和稳定性有着直接的影响。

本文将从光刻次数的角度探讨14纳米FinFET技术,并对其影响进行分析。

一、14nm FinFET技术简介14纳米FinFET技术是一种先进的半导体制造技术,其特点在于其晶体管的栅极结构采用了Fin型结构,与传统平面结构相比具有更低的漏电流和更高的开关速度,从而提升了芯片性能和功耗。

光刻技术在14纳米FinFET制造中起到了至关重要的作用。

二、光刻次数与芯片性能的关系光刻次数是指在芯片制造中使用光刻技术进行电路图案转移到硅片上的次数。

光刻次数的多少直接影响到芯片的性能和制造成本。

在14纳米FinFET技术中,随着光刻次数的增加,芯片的性能往往会提高。

这是因为通过增加光刻次数,可以实现更加复杂和精细的电路图案,从而提高芯片的集成度和功能。

同时,光刻次数的增加还能够改善晶体管的形状和尺寸,进一步提高芯片的性能。

然而,光刻次数的增加也会带来一些问题。

首先是制造成本的增加。

光刻设备和光刻胶等制造材料的消耗是芯片制造中的重要成本,光刻次数的增加必然会带来制造成本的上升。

其次,光刻次数过多也可能导致光刻胶的叠加误差和图案的失真,从而影响芯片的稳定性和可靠性。

三、降低光刻次数的方法针对14纳米FinFET技术中光刻次数过多的问题,研究人员提出了一些解决方案来降低光刻次数。

其中一个重要的方法是设计合理的电路结构,减少光刻的层数和步骤。

通过优化电路结构,可以将多层的光刻图案合并为一层,从而降低了光刻次数,减少了制造成本。

同时,合理的电路结构设计也能够降低光刻胶的使用量,进一步减少制造成本。

另外,使用更加先进和高效的光刻设备也是降低光刻次数的有效方法。

随着光刻设备的不断进步,其分辨率和精度得到了大幅提升,使得在单次光刻中可以实现更加复杂和精细的图案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五章先進製造系統管理技術第一节概述先進製造系統管理技術研究製造企業和製造系統的組織及管理模式。

有什麽生産製造方法就有什麽組織和管理模式作坊生産方式——工廠的組織結構分散,管理層次簡單,由作坊主與所有的顧客、雇員和協作者直接聯繫。

工業革命大批量生産方式——製造業實現勞動分工的科學管理。

功能專業化,採用剛性生產線,各個部門各司其職。

中、小批量生産方式——採用柔性生産技術,相應地,最近20年來,人們創造出各種全新的組織和管理模式,推動製造業的發展。

這些新組織和管理模式具有如下特點:(1)重視人的作用將人視爲企業一切活動的主體日本豐田公司首創精益生産模式,改變傳統大批量生産的組織和管理模式,將企業中每個人的作用淋漓盡致地發揮,創造了良好的經濟效益。

美國提出的21世紀製造業模式——敏捷製造,也強調發揮人的作用。

(2)重視發揮電腦的作用現代製造企業信息量大,種類複雜,資訊貯存、加工、交換要求即時、準確,因此,在現代製造業的組織和管理中,特別重視電腦的應用。

管理資訊系統和CIMS,完全是在電腦的支援下運行。

在敏捷製造企業中,虛擬公司,柔性化的生産系統,都需要電腦及其網路的支援。

(3)強調柔性化生産爲了適應當前及未來的單件小批量生産模式,生産系統(包括加工設備)必須具備足夠的柔性,以適應産品的多品種變化。

相應地企業的組織機構和管理模式也應有足夠的柔性。

以實現組織機構的快速重構。

(4)強調資訊集成爲了使整個製造系統始終運行在最佳狀態,必須實現資訊集成,資訊共用,保持資訊流的暢通。

(5)強調簡化組織結構即向基層下放權力,簡化領導層次、組織機構,給企業“消腫”,去掉一切不産生效益的環節。

這也是精益生産的特點。

(6)強調人、管理和技術三者的有機集成在現代製造系統中,光重視人還遠遠不夠,還應有良好、健全的組織機構和管理模式,來充分發揮人的作用。

同時還應有先進的技術支援,來設計、製造出高質量的産品。

實現人、管理和技術三者的有機集成,才能使系統始終運行在最佳狀態,取得最大效益。

歸納起來,先進製造系統管理技術是以電腦爲手段,以用戶爲上帝,調動企業的一切積極因素,實現柔性化生産,提高企業的市場競爭能力,取得盡可能高的經濟效益。

第二節成組技術(Group Technology)背景:單一品種大批量生産方式比重逐步下降→多品種小批量生産增加→大批量定制生産(新的生産模式)→在單件小批生産過程中産生像大批量生産效益→成組技術一、成組技術的基本概念1.成組技術(GT)的基礎即相似性-------指屬性或特徵相同,但在數值上有差別。

零件的相似性是GT的基礎。

早期的GT是在20世紀50—60年代由前蘇聯斯·帕·米特洛範諾夫所倡導,內容是:在成批生産條件下,通過零件結構和工藝的相似性,擴大批量,以便在剛性自動化設備上,繼續以大批量生産方式生産中小批量零件來提高生産率。

但這一良好願望當時大多數仍不能實現。

2.GT的本質利用相似性帶來的“重復使用”手段,重復使用設計圖樣和工藝文件、重復使用工藝設備、重復使用生産和作業計劃等等。

在企業一切工作中,發現並利用重復機會加以,可節約生産中的大量人力物力,降低成本,短期內供應市場,對市場作出快速反應。

3.新GT與傳統GT區別以零件族爲加工物件建立FMS,可擴大系統能加工的零件品種,簡化系統結構,減少投資。

GT形成CIMS構造系統基礎GT的應用對於系統的集成有重大意義。

GT和FMS、CIMS等新技術結合,就是區別于傳統GT的新GT。

二、零件分類編碼系統GT的基本方法是對零件分類編碼,以識別相似零件。

1.零件分類編碼含義:是用字元(數位、字母或符號)對零件各種特徵或屬性進行描述、識別的一套特定規則。

根據分類編碼系統制定的規則,用字元標識和描述零件就是對零件進行編碼。

代表零件特徵或屬性的每一字元稱爲特徵碼。

這些特徵碼的有序組合産生零件代碼。

一個零件的代碼,代表一種零件的某些特徵,也代表若干種與之非常相似的其他零件的相應特徵。

2.零件分類編碼系統的結構工程圖紙可以詳細、完整地表達清楚零件的幾何形狀、結構及其技術條件,提供了從製造到裝配的基本資訊。

但對許多決策過程,過多的資訊會使決策困難(花多眼亂)。

GT 的編碼卻可以構造一個零件模型而無需細節。

(1)構造一個編碼系統考慮因素1)零件的大類(例如回轉體、不規則零件等)。

2)編碼內容應表示的詳細程度。

3)編碼系統的結構:鏈式、樹式和混合式。

如下圖所示。

(課本P202圖6-1)4)每一碼位元選用的字元。

(2)鏈式結構各碼位元的特徵或屬性具有獨立含義,與前位或後位碼無關。

鏈式結構在相同的碼位元數時,所包含的特徵 信息量即分類環節總數比樹式結構少,但結構簡單,編碼和識別代碼比較方便。

資訊容量Cc 爲:(3)樹式結構碼位元之間是遞階隸屬關係,即除第一碼位元內的特徵外,其後各碼位元特徵含義都要根據前一位元確定,因此形 成樹狀分枝。

樹式結構在碼位元數相同時能包含大量的分類環節,但結構複雜,編碼和識別代碼均不方便。

設樹式結構的分類環節總數爲Ct ,Ct = ∑M K式中 N —— 樹式結構碼位元數;M —— 碼位元的特徵項數。

(4)混合結構系統中部分碼位元爲鏈式,部分爲樹式,故稱混合結構,利用了鏈式和樹式兩者的優點。

現有編碼系統絕大部分爲混合式。

混合式結構的分類環節總數C K 爲C C 與C t 之和C K = ∑M K混合結構見下圖(課本P202圖6-1)每一碼位元中的特徵項數與選用的字元有關,下表列出各類字元所能容納的最多項數。

由於十進位簡單並爲人們所熟悉,所以分類系統中大都採用十進位。

3.零件分類編碼系統零件分類編碼系統是一種多用途的分類編碼系統。

目前主要用於設計、檢索和零件標準化以及零件的統計分析。

當今世界工業中約用3100餘種GT 分類編碼系統。

開發較早、比較典型,影響較大的是德國的Opitz 系統。

以後的各種零件分類系統都吸取了其中的特點。

(1)德國奧匹茨(Opitz)零件分類編碼系統Optiz 零件分類編碼系統是60年代由德國阿亨工業大學機床與生産工程實驗室在奧匹茨教授主持並指導下,所制定的通用零件分類系統。

Optiz 分類編碼系統由9位元十進位數字字代碼組成,前5位(1—5碼位)稱主碼,表示零件幾何形狀的特徵,稱形狀碼。

後4位(6—9碼位)稱爲輔助碼。

每一碼位元包含10項特徵碼,用數位0—9分別表示零件的特徵。

此編碼系統的總體結構如下圖所示。

有關Opitz 零件分類編碼系統各碼位元代碼的詳細表格可查閱有關資料。

(2)JLBM-1分類編碼系統Cc= M NNK=1 M N + NK=1我國原機械工業部於1982年制定的JLBM-1多用途分類編碼系統,適用於機械製造廠在設計、工藝、製造和生産管理部門的成組技術應用。

此系統採用15個碼位元,每個碼位元包含10項特徵碼。

第1、2位碼構成一個功能名稱矩陣,反映零件功能和主要形狀,零件是各行業具有共性的常用零件,便於設計檢索和分類。

企業在應用此系統前,應對本企業的零件名稱作標準化處理。

第3~9位元碼表示零件的主要形狀和加工特徵。

第10—15位碼爲輔助碼,表示零件的材料、毛坯、尺寸和精度等。

JLBM-1系統結構圖(略)(3)面向工藝的分類編碼系統前述零件分類編碼系統,用於製造時,按工藝相似性分零件組(或族),則其中包含的工藝資訊不能滿足編制成組工藝文件的需要。

德國斯圖加特大學圖奮查莫爾等人研製了一種以工藝分類爲目標的工藝分類編碼系統。

此系統按不同的加工方法如車、鑽、銑、磨有不同的編碼表。

每一種編碼表的第一位碼都是該種加工方法所用爲工件安裝用的夾具。

課本P205表6-2爲車削用工藝分類編碼系統表。

此工藝編碼系統設計的思想和GT技術先行者,前蘇聯的米特洛範諾夫早期在工廠推行GT的經驗一致。

(英雄所見略同)應用相同夾具的零件,可分在同一組(族)內。

可使同一組內零件更換時調整時間最短。

加工中的各種工藝裝備,尤其是夾具對分組很重要。

這使工藝和工藝裝備各有繼承性,提供了各種工藝裝備和工藝“重復使用”的機會。

恰好體現了GT的本質所在。

由於不同工廠在工藝和工藝裝備上有差別,這類工藝編碼系統在移植時工作量大,影響其推廣應用。

(4)零件分類編碼系統綜述上述零件分類編碼系統的主要應用領域是在設計中,可以促進設計的標準化,增加圖紙重復使用的機會,減少設計和繪圖工作量。

但在以後的生産準備和製造過程中作用不是很大。

面向工藝的分類編碼系統能不完全受零件總體幾何形狀的限制,考慮較多的工藝和工藝裝備因素。

加工過程中,工序相似的零件能組織成組加工,便於重復使用工藝文件和工藝裝備。

體現了GT原意。

在當今FMS和CIMS迅速發展條件下,以上分類編碼系統都未能滿足這一發展要求,尚應努力研究開發突破性的新的分類編碼系統。

三、.零件的分組(族)方法從相似性原理出發,按一定目的將零件分類成組,然後從可重復利用角度出發,提高産品設計、製造、管理效率,是GT 基本手法和本質所在。

由此可見零件分組的重要性。

根據GT在企業生産中的應用,可分出如下表所示零件族(組) ,它們有:設計組、工藝組、調整組、數控組、管理組、同期投産組。

分別應用於不同場合。

在企業中推行GT時,對零件的分組工作需要經常進行,以適應不斷變化的生産情況,如上表中所反映的情形。

研究簡便、有效、快速的分組方法是實施GT的關鍵問題。

下面討論目前在零件分組(族)中應用最廣泛的編碼分組方法(1)特徵碼位元法含義:以零件集合中某些特徵和屬性作爲分組成族的標準,進行分組。

要點:把握相似零件特徵相似性的尺度。

極端:A-----以零件全部編碼相同作依據進行分組,結果是零件組數太多,分入每組內的零件種類太少。

B-----相似性的尺度太寬,結果是同一組內零件種數太多,零件間差異太大,無法達到某種應用目的。

實例:(參見本課36、37兩頁幻燈片)用Opitz系統將軸類零件劃分工藝組時,考慮到第1、2、6、7四位代碼最重要,即以此四位碼作爲分組的尺度。

右圖爲待分組的軸類零件及其編碼。

由圖可見6種零件可分爲兩組。

第1組特徵碼位元爲:[2613],第2組特徵碼位元爲:[2313)。

因此零件號1、3、4、6爲一組,而零件號2、5爲另一組。

上述零件分爲兩組的必要性:以工件加工時是否調頭的工序差別爲分組依據第1組零件都是雙向階梯外圓柱面小軸,加工時需要調頭。

第2組零件都是單向階梯外圓柱面短軸,加工時不需要調頭。

如果分組的目的不同,則分組的結果也不同例如將零件集合分成管理組時,以上六個零件就是一個組了。

特徵碼位元法分組特點:用部分代碼作分組依據,只考慮主要問題而忽略次要問題,是一種較粗放的分組方法。

常憑人的主觀經驗決定取捨哪幾個碼位作爲分類尺碼,,這些是此種分組方法的主要缺點。