强迫风冷散热器计算工具

散热器散热量计算

散热器散热量计算散热器散热量计算00散热量是散热器的一项重要技术参数,每一种散热器出厂时都标有标准散热量(即△T=64.5℃时的散热量)。

但是工程所提供的热媒条件不同,因此我们必须根据工程所提供的热媒条件,如进水温度、出水温度和室内温度,计算出温差△T,然后根据各种不同的温差来计算散热量,△T的计算公式:△T=(进水温度+出水温度)/2-室内温度。

现介绍几种简单的计算方法:(一)根据散热器热工检验报告中,散热量与计算温差的关系式来计算。

在热工检验报告中给出一个计算公式Q=m×△Tn,m和n在检验报告中已定,△T可根据工程给的技术参数来计算,例:铜铝复合74×60的热工计算公式(十柱)是:Q=5.8259×△T (十柱)1.标准散热热量:当进水温度95℃,出水温度70℃,室内温度18℃时:△T =(95℃+70℃)/2-18℃=64.5℃十柱散热量:Q=5.8259×64.5 =1221.4W每柱散热量1224.4 W÷10柱=122 W/柱2.当进水温度80℃,出水温度60℃,室内温度18℃时:△T =(80℃+60℃)/2-18℃=52℃十柱散热量:Q=5.8259×52 =926W每柱散热量926 W÷10柱=92.6W/柱3.当进水温度70℃,出水温度50℃,室内温度18℃时:△T =(70℃+50℃)/2-18℃=42℃十柱散热量:Q=5.8259×42 =704.4W每柱散热量704.4W ÷10柱=70.4W/柱(二)从检验报告中的散热量与计算温差的关系曲线图像中找出散热量:我们先在横坐标上找出温差,例如64.5℃,然后从这一点垂直向上与曲线相交M点,从M点向左水平延伸与竖坐标相交的那一点,就是它的散热量(W)。

(三)利用传热系数Q=K·F·△T一般来说△T已经计算出来,F是散热面积,传热系数K,可通过类似散热器中计算出来或者从经验得到的,这种计算方法一般用在还没有经过热工检验,正在试制的散热器中。

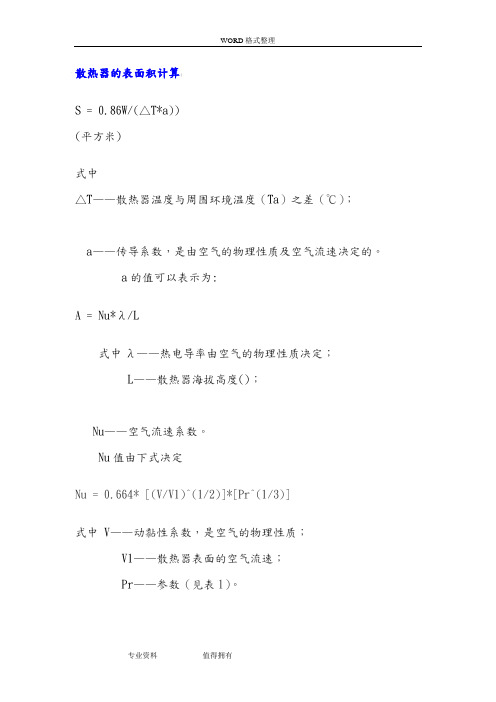

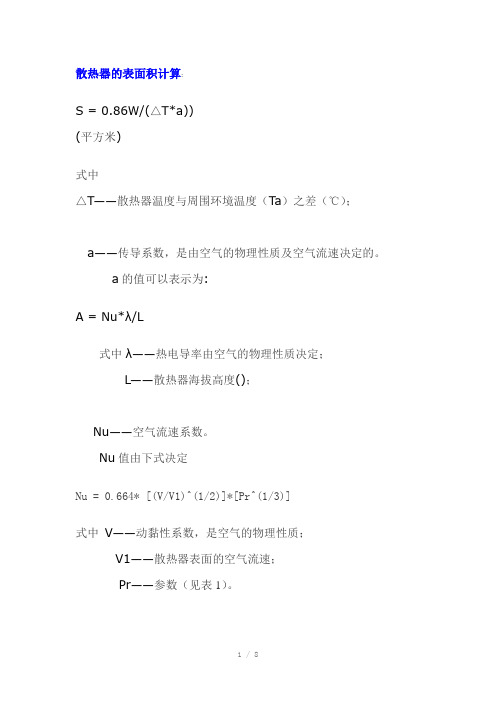

散热器的表面积计算

散热器的表面积计算:S = 0.86W/(△T*a))(平方米)式中△T——散热器温度与周围环境温度(Ta)之差(℃);a——传导系数,是由空气的物理性质及空气流速决定的。

a的值可以表示为:A = Nu*λ/L式中λ——热电导率由空气的物理性质决定;L——散热器海拔高度();Nu——空气流速系数。

Nu值由下式决定Nu = 0.664* [(V/V1)^(1/2)]*[Pr^(1/3)]式中 V——动黏性系数,是空气的物理性质;V1——散热器表面的空气流速;Pr——参数(见表1)。

散热器选择的计算方法一,各热参数定义:Rja———总热阻,℃/W;Rjc———器件的内热阻,℃/W;Rcs———器件与散热器界面间的界面热阻,℃/W;Rsa———散热器热阻,℃/W;Tj———发热源器件内结温度,℃;Tc———发热源器件表面壳温度,℃;Ts———散热器温度,℃;Ta———环境温度,℃;Pc———器件使用功率,W;ΔTsa ———散热器温升,℃;二,散热器选择:Rsa =(Tj-Ta)/Pc - Rjc -Rcs式中:Rsa(散热器热阻)是选择散热器的主要依据。

Tj 和Rjc 是发热源器件提供的参数,Pc 是设计要求的参数,Rcs 可从热设计专业书籍中查表,或采用Rcs=截面接触材料厚度/(接触面积X 接触材料导热系数)。

(1)计算总热阻Rja:Rja= (Tjmax-Ta)/Pc(2)计算散热器热阻Rsa 或温升ΔTsa:Rsa = Rja-Rtj-RtcΔTsa=Rsa×Pc(3)确定散热器按照散热器的工作条件(自然冷却或强迫风冷),根据Rsa 或ΔTsa和Pc 选择散热器,查所选散热器的散热曲线(Rsa 曲线或ΔTsa 线),曲线上查出的值小于计算值时,就找到了合适的热阻散热器及其对应的风速,根据风速流经散热器截面核算流量及根据散热器流阻曲线上风速对应的阻力压降,选择满足流量和压力工作点的风扇。

散热器(肋片)研究报告

研究总结报告——散热器(肋片)仿真总结一、研究内容散热器设计是决定散热器效能的最重要因素,从散热的过程来看,分为吸热、导热、散热三个步骤。

热量从芯片中产生,散热器与芯片接触端要及时吸取热量,之后传递到散热片上或其它介质当中,最后再将热量发散至环境当中。

因此,散热器设计应从这三个步骤入手,分别将吸热、导热、散热的性能提升,才能获得较好的整体散热效果。

常见的肋片形式有以下几种:平行矩形直肋、平行矩形针肋、交错矩形针肋、平行圆柱针肋、交错圆形针肋。

他们的适用场合、生产工艺、散热性能各不相同,本文就常见强迫风冷散热形式建模,仿真分析以上几种肋片形式散热器的散热性能。

肋片尺寸直接约束着肋片的散热性能,其影响可以在肋片传热的近似解中看到。

图1是常见的矩形等截面直肋的形状尺寸示意图。

图 1 矩形直肋形状尺寸示意图设温度在与x轴垂直的截面上均匀分布,即只是x的函数,肋片导热系数为k,肋表面对周围流体的换热系数为h,周围流体温度为tf,肋根温度为t0,截面不变(等截面面积Ac和周长U为常数),肋厚为U,肋厚为δ。

把肋片的某一微元体dx视为稳态系统,设单位时间导入、导出微元段的热量为Qx和Qx+dx,微元段向周围介质的对流换热热量为Qc,根据能量守恒原理,其热平衡关系为(1-1)根据文献[26]中的推导,可得到肋片的肋效率为(1-2)设肋片表面积为A1,两肋之间的平壁面积为A2,则肋片总换热面积Ah为(1-3)两肋之间平壁温度为t0,肋片表面温度为tl(仍假设沿肋横截面的温度均匀分布,但沿肋x方向tl不是常数),则肋片表面的对流换热热流量为(1-4)式中,为肋表面的平均温度。

根据肋效率的定义,可用肋效率表示成(1-5)于是式(5-4)可变为(1-6)肋片的数量主要是影响肋片与地面的接触面积和类间距两方面,从而改变散热器的散热性能,增加肋片数量,会增大肋片与底面的接触面积,但同时会减小肋间距,所以这一矛盾的存在预示着肋片数目存在着一个最佳数目值,这个值使散热器的散热效率达到最高。

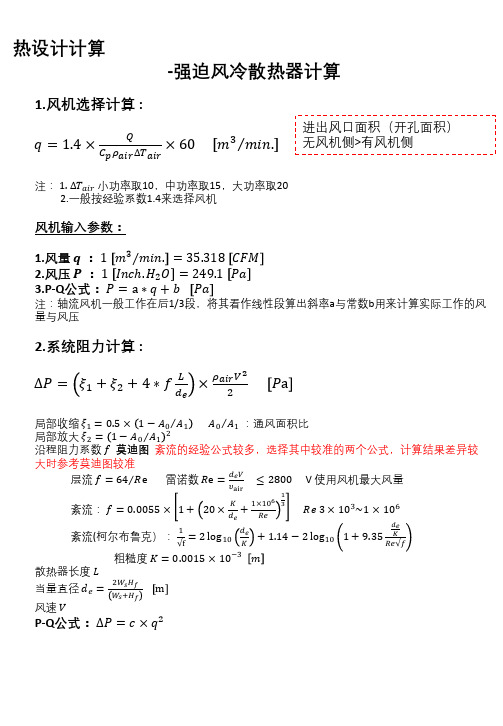

强迫风冷散热器设计计算

1.风机选择计算:q =1.4×QC p ρair ∆T air×60Τm 3min.注:1.∆T air 小功率取10,中功率取15,大功率取202.一般按经验系数1.4来选择风机风机输入参数:1.风量q :1Τm 3min.=35.318CFM2.风压P :1Incℎ.H 2O =249.1Pa3.P-Q 公式:P =a ∗q +b Pa注:轴流风机一般工作在后1/3段,将其看作线性段算出斜率a 与常数b 用来计算实际工作的风量与风压2.系统阻力计算:∆P =ξ1+ξ2+4∗f L d e×ρair V 22Pa局部收缩ξ1=0.5×1−ΤA 0A 1ΤA 0A 1:通风面积比局部放大ξ2=1−ΤA 0A 12沿程阻力系数f 莫迪图紊流的经验公式较多,选择其中较准的两个公式,计算结果差异较大时参考莫迪图较准层流f =Τ64Re 雷诺数Re =d e Vυair ≤2800V 使用风机最大风量紊流:f =0.0055×1+20×Kd e+1×106Re13Re 3×103~1×106紊流(柯尔布鲁克):1√f=2log 10d eK+1.14−2log 101+9.35d eKRe√f 粗糙度K =0.0015×10−3m散热器长度L 当量直径d e =2W s H f W s +H fm风速VP-Q 公式:∆P =c ×q 2进出风口面积(开孔面积)无风机侧>有风机侧3.风机工作点计算:利用公式P =a ∗q +b & ∆P =c ×q 2求出风机的实际工作点1.风量q 1:2.风压P 1:3.风速V 1:4.散热器热阻计算:R =R 1+R 2=H b λA 2+1ℎA 3ηΤK W导热热阻R 1:基板厚度H b m & 基板面积A 2m 2& 散热器导热系数λW/m ∙K 对流换热热阻R 2:换热表面积A 3=A 3′+A 3′′=Ws L(N f −1)+(2H f +W f )LN f m 2换热总效率η=A 3′+ηf A 3′′A 3ηf =tanh mH fmH fm =H f U λA lU =2(L +W f )A l =LW f对流换热系数:ℎ=N μλ/d e准则方程层流N μ=1.86Re 1P r d e L Τ13μl μw0.14Re 1=d e V 1υair准则方程紊流N μ=0.023Re 10.8P r 0.4∆T =QR5.输出结果:1.风量q 1& 风压P 1&.风速V 1:2.基板温度T w1利用模块的热阻参数以及接触热阻计算T j 确认其低于设定值。

Icepak分析散热器CUGM

应用icepak分析强迫风冷散热器欧关怀信息产业部电子二十九研究所摘要本文介绍了应用icepak、Qfin等软件对一个强迫风冷散热器进行计算、仿真分析、优化的过程和结果。

1 引言本文所叙述的风冷散热器,总功率为500W,设计进风温度为50℃,要求冷板最高点温度≤85℃,由于条件较苛刻,因此对散热器设计提出了较高的要求。

我们首先用一般数学计算方法(借助计算机)对散热器进行计算,得到较佳的散热器参数(散热齿高度、厚度、间距)及需要的风量,初选风机;然后用专业热分析软件icepak建立模型、进行仿真分析;最后用了散热器优化软件Qfin对散热器进行了优化,再根据优化结果,确定散热器参数。

本文叙述了对散热器进行分析、优化的过程和结果,通过这些软件的综合应用、相互映证,可以提高计算精度、优化结构参数,使散热器满足设计要求,并尽量达到最佳的散热效果,提高设备可靠性。

2 组成与结构散热器的组成与结构如图1所示。

图1 散热器结构该散热装置主要由以下部分组成:发热器件两个,散热器,风机两个,通风风道。

处于散热器上面的为发热器件1,总功率为400W,主要集中在前面,即前面部分360W,其余部分40W;处于散热器下面的为发热器件2,功率100W,均匀分布。

3 确定散热器基本参数根据已知条件、借助经验设定散热器尺寸参数、风机风量,通过公式对散热器性能进行计算,可得到散热器基板平均温度,然后根据计算结果调整尺寸参数及风量,再计算,通过反复几次计算就可以得到一组满足散热条件、且散热性能较好的散热器参数,并选定风机。

4 icepak计算模型根据散热器结构及初步计算、分析得出的散热器参数,建立icepak计算模型如图2所示。

openingFan1Fan2图2 icepak计算模型计算模型包括以下部分:a.热源(sources):发热器件1简化成两个热源,一个为360W(source 1),尺寸60mm×120mm,另一个为40W(source 2),尺寸60mm×180mm,此两个热源紧贴在一个块(block 1)上,block 1紧贴在散热器的散热齿顶面;发热器件2简化成一个热源(source 3),功率100W,尺寸150mm×330mm,紧贴散热器基板上。

大功率半导体器件用散热器风冷热阻计算公式和应用软件

大功率半导体器件用散热器风冷热阻计算公式和应用软件-CAL-FENGHAI.-(YICAI)-Company One1大功率半导体器件用散热器风冷热阻计算公式和应用软件2012-03-12 14:17:31作者:来源:中国电力电子产业网文章概要如下:一、计算公式为了推导风冷散热器热阻计算公式作如下设定:1,散热器是由很多块金属平板组成,平板一端连在一起成一块有一定厚度的基板,平板之间存在间隙,散热器的基本单元是一块平板;2,平板本身具有一定的长度、宽度和厚度(L×l×b)。

平板的横截面积A =L × b;3,由n个平板(齿片)组成的散热器如图一所示,平板(齿片)数为n ;4,由此可见,参数L即为散热器长,或称“截长”;5,设散热器端面周长为“S”。

大功率半导体器件安装在基板上,工作时产生的热通过接触面传到散热器的过程属于固体导热。

散热器平板周围是空气。

风冷条件下平板上的热要传到空气中属于固体与流体间的传热。

所以风冷散热器总热阻等于两部分热阻之和:Rzo(总热阻)= Rth(散热器内固体传热)+ Rthk(散热器与空气间的传热热阻)引用埃克尔特和..德雷克着的“传热与传质”中的基本原理和公式。

推导出如下实用公式:Ks 为散热器金属材料的导热系数。

20℃时,纯铝:KS = 千卡/ 小时米℃;纯铜:Ks = 332 千卡/ 小时米℃;参数L、l、b、S的单位:米;风速us 单位:米/秒如散热器端面的周边长为S 、散热器的长为L,忽略两端面的面积,散热器的总表面积为: A = S L 。

代入上式后,强迫风冷条件下散热器总热阻公式也可写成:对某一型号的散热器来说参数 Ks、b、n、S 都是常数。

用此公式即可求出不同长度L、不同风速us条件下的总热阻,并可作出相应曲线。

本公式的精确性受到多种因素的影响存在一定误差。

主要有:ⅰ,受到环境空气的温度、湿度、气压等自然因素的影响。

如散热器金属的热导系数“Ks”与金属成分及散热器工作时温度有关,本文选用的是20℃时的纯铝。

基于强制风冷的IGBT_用翅片散热器仿真分析与结构优化

边界条件是流体在边界上流动和传热过程中控制方 程满足的条件。在该模型中,滑移壁面的边界条件是假设 壁面无黏性效应,即无边界层扰动影响 ;层流接口中进口 边界条件为风扇入风口,法向流的静压曲线数据见表 2, 温度为 298 K,绝对压力为 101 325 Pa,出口边界条件为 静压为 0 Pa 并抑制回流。对网格进行手动划分,以避免由 物理场控制网格出现结果不收敛的问题,模型求解自由度 为 835 014,包括 324 235 个内部自由度,156 456 个网格

芯片温度分布随散热翅片厚度、翅片数量以及流体域大小等因素变化的规律。结果表明,当翅片厚度为2 mm、

数量为40片且流体域尺寸为637.5mm×483.0mm 时,散热效果最好。

关键词 :翅片式散热器 ;强制风冷 ;IGBT 模块 ;COMSOL Multiphysics ;有限元仿真

中图分类号 :TK 172

顶点。

3 原结构散热器温度场分析

通过 COMSOL Multiphysics 软件的后处理功能得到的 逆变器芯片以及散热器的温度分布云图如图 3 所示。由图 3 可知,IGBT 芯片最高温度为 111.0 ℃,散热器背板的最 高温度为 48.8 ℃,而模型最低温度均为 24.9 ℃,即最低 温度分布在散热器翅片末端,芯片与散热器的最大温差为 86.1 ℃,整体温差很大。由图 3(b)可知,由于强制风冷 的作用,因此出风口端的温度明显比入风口端高,风扇对 温度分布的影响十分明显。

散热器面积计算表

散热器面积计算表散热器面积计算表是用于计算散热器表面积的一种工具。

散热器是用于散热的设备,广泛应用于电子设备、汽车发动机、工业设备等领域。

散热器的表面积大小决定了其散热效果的好坏,因此,对于设计和选型散热器来说,计算散热器表面积非常重要。

参数,值------,----长度, 30 cm宽度, 20 cm高度, 10 cm材料,铝散热器形状,矩形散热要求,100 W/cm²根据上表中给出的参数,可以按照以下步骤计算散热器的表面积:1. 计算散热器的底面积:底面积 = 长度×宽度= 30 cm × 20 cm = 600 cm²。

2. 计算散热器的侧面积:侧面积 = (长度× 高度)× 2 + (宽度× 高度)× 2 = (30 cm × 10 cm)× 2 + (20 cm × 10 cm)× 2 = 600 cm² + 400 cm² = 1000 cm²。

3. 计算散热器的表面积:表面积 = 底面积 + 侧面积= 600 cm² + 1000 cm² = 1600 cm²。

4. 根据散热要求,计算散热器的最小表面积:最小表面积 = 散热要求 / 散热器形状= 100 W/cm² / 10 cm² = 10 cm²。

5.判断散热器的实际表面积是否满足最小要求:如果实际表面积大于最小表面积,则散热器满足散热要求;如果实际表面积小于等于最小表面积,则散热器不满足散热要求。

散热器面积计算表的使用可以帮助工程师设计和选择合适的散热器,确保散热器的散热效果达到要求。

同时,散热器面积计算表也可以用于评估现有散热器的散热性能,从而优化散热系统。

对于需要大量使用散热器的领域,如电子设备制造和汽车工业,散热器面积计算表的使用可以提高工作效率,降低成本。

用Icepak热分析软件对散热器进行热设计

用Icepak热分析软件对散热器进行热设计陈斯文;吕梦琴;吴洁【摘要】散热器广泛用于电子产品的热设计,用于改善散热能力.散热器的传热方式包括3种:结构内部的导热传热、与周围空气的对流传热、辐射传热.选择散热器材料时除考虑热设计外还要兼顾抗冲击和振动的结构设计.论述了散热器的设计方法,用Icepak CFD热分析软件进行热设计的步骤包括建立模型、加载边界条件、检查结果等.优化时观察产品的最高温度数值,对肋片散热器肋片厚度、肋片数量进行优化,使产品的温度最低.为了验证仿真的正确性,进行了试验测试,仿真数据与实验数据一致.【期刊名称】《舰船电子对抗》【年(卷),期】2015(038)006【总页数】5页(P113-116,120)【关键词】温度;散热器;热设计【作者】陈斯文;吕梦琴;吴洁【作者单位】海军驻南京地区电子设备军事代表室,南京210039;中国电子科技集团公司第55研究所,南京210016;江西机电职业技术学院,南昌33013【正文语种】中文【中图分类】TN030 引言随着电子元器件功率密度的不断增加、设备的小型化发展,温度已经成为影响其可靠性的主要因素。

电子设备不断向高功率、高密度的方向发展,如果高功耗元器件的热量不能及时散发出去,会导致电子设备可靠性降低,这就要求对工作温度有较高要求的电子设备进行结构热设计[1]。

为了改善散热性能,通常采用散热器传热。

传统的散热器设计方法是首先进行理论计算,再借鉴工作经验略加改进,基本沿用旧的结构。

这样的散热器结构往往体积大、质量重、散热效果差。

用Icepak 软件设计的散热器体积、质量、散热均改善,研制周期短,可靠性高。

1 散热器的传热方式散热器的传热方式包括3种:结构内部的导热传热、与周围空气的对流传热、辐射传热。

导热传热存在于固体、液体和气体中,但是导热机理不相同。

金属导体中靠自由电子的运动,非导电固体中靠晶格结构的振动;液体中主要靠弹性波的作用;气体导热是由于气体分子互相碰撞引起的。

ICEPAK文档资料分享(一)

行优化计算,得到在满足热设计要求的最优设计。体现了ICEPAK在电子产

品热设计中的优越性。

4.基于Icepak某机载雷达发射机热设计及分析

说明了利用Icepak进行发射机热设计仿真,其中着重介绍了一种在Icepak

仿真建模中复杂模型的简化方法。通过此种方法对某型机载雷达发射机 风道进行合理建模简化,简化后模型网格划分质量提高,仿真计算时间减

7.应用Icepak软件对肋片散热器进行优化设计 主要讲述利用Icepak流体及传热分析软件对矿用隔爆型变 频调速装置的 散热器进行建模,建模完成后进行流体流场分析及传热分析,并利用分析 结果对散热器结构进行优化,完整地展现了如何利用Icepak软件对电子

元件散热器进行热设计和热分析,对矿用隔爆型变频调速装置的散热器设

少,软件能够准确快速仿真出热设计是否满足需求。同时利用Icepak对散

热器进行优化迭代,得出最优翅片个数。

5.IcePak十五例.pdf Icepak 是强大的 CAE 仿真软件工具,它能够对电子产品的传热,流动

进行模拟,从而提高产品的质量,大量缩短产品的上市时间。 Icepak

能够计算部件级,板级和系统级的问题。它能够帮助工程师完成用实验 不可能实现的情况,能够监控到无法测量的位置的数据。

9.Icepak案例教程

10.ICEPAK网格划分

11.ANSYS Icepak Tutorials ANSYS Icepak官方宣传资料

12.Icepak 入学指南

Icepak 入学指南中文版教程

13.Icepak基本命令培训教程

14.Icepak-faq.pdf

ICEPAK 学习问题解答

15.icepak 14.0官方教程.pdf

基于ICEPAK的功分器热分析

基于ICEPAK的功分器热分析作者:王锦程邹鹏飞舒逸夫来源:《科学导报·学术》2020年第71期【摘要】目前,電子类产品中使用较多的散热方式主要有自然风冷、强迫风冷、液冷,本文主要研究的某功分器工作温度为55℃,其内部主要发热源为电阻,其等效发热功率为10W,一般情况下,100℃内电阻都能够正常工作,为保证功分器工作的可靠性,现利用ICEPAK软件进行仿真分析。

【关键词】热分析;icepak1、引言在天线舱内,散热对系统正常工作起到十分重要的作用,作为天馈分系统中的功分器,其发热要求也需要在允许范围之内。

功分器内安装有隔离的电阻,由于输入功率很大,电阻产生一定的热量,如果热量过大,超过了电阻许用值,电阻会烧毁,功分器失效。

所以对功分器进行热仿真很有必要。

目前,电子类产品中使用较多的散热方式主要有以下三种:1)自然风冷,常用于产品热耗功率较小的场合;2)强迫风冷,常用于产品热耗功率较大的场合,其散热效率比自然风冷高很多,但增加风道会增大产品的体积,同事带来风扇 ;3)液冷,其散热效率比风冷高很多,但冷却系统较为复杂,需要在产品内部增加流道,成本较高。

本论文研究的功分器的散热方式为增加散热片,其散发的热量依靠舱内强迫风冷排出。

所以,只需要研究功分器电阻及其周边结构件的热量即可。

2、热分析基础理论热量传递的基本规律是热量从高温区域流向低温区域传递,其基本的计算公式为:式中,为热流量,为换热系数;换热面积;为换热面积;为冷热流体之间的温差。

热量传递包含三种基本方式:导热、对流和辐射换热,一般电子热设计工程中,会组合采用两种或三种方式。

密封腔体内的器件及模组,需要考虑器件间、器件与壳体间的辐射换热及相应的自然对流,因此涉及到的散热方式包含导热、对流、辐射换热。

目前,电子热设计中常用的冷却方法包括:(1)自然冷却(包含导热、自然对流和辐射换热)对电子设备来说,自然冷却是一种比较可靠地散热方式,其无噪声、经济可靠,是电子产品散热方式的第一选择,主要通过合理的结构设计,将设备内部发热器件的热量通过最低的热阻路径传至设备的外部环境中,保证设备在合理的温度范围内正常工作。

电子设备强迫风冷热设计规范.

电子设备的强迫风冷热设计规范2011-04-19发布2011-04-19实施深圳市英可瑞科技开发有限公司修订信息表目录目录 (3)前言 (5)1目的 (6)2 适用范围 (6)3 关键术语 (6)4引用/参考标准或资料 (7)5 规范内容 (8)5.1 遵循的原则 (8)5.2 产品热设计要求 (8)5.2.1产品的热设计指标 (8)5.2.2 元器件的热设计指标 (8)5.3 系统的热设计 (9)5.3.1 常见系统的风道结构 (9)5.3.2 系统通风面积的计算 (14)5.3.3 系统前门及防尘网对系统散热的影响 (14)5.4 模块级的热设计 (14)5.4.1 模块损耗的计算方法 (14)5.4.2 机箱的热设计 (14)5.5 单板级的热设计 (14)5.5.1 选择功率器件时的热设计原则 (15)5.5.2 元器件布局的热设计原则 (15)5.5.3 元器件的安装 (15)5.5.4 导热介质的选取原则 (16)5.5.5 PCB板的热设计原则 (17)5.5.6 安装PCB板的热设计原则 (19)5.5.7 元器件结温的计算 (19)5.6 散热器的选择与设计 (22)5.6.1散热器需采用的强迫冷却方式的判别 (22)5.6.2 强迫风冷散热器的设计要点 (22)5.6.3 风冷散热器的辐射换热考虑 (24)5.6.4 海拔高度对散热器的设计要求 (24)5.6.5 散热器散热量计算的经验公式 (24)5.6.6强化散热器散热效果的措施 (25)5.7风扇的选择与安装的热设计原则 (25)5.7.1多个风扇的安装位置 (25)5.7.2风扇与最近障碍物间的距离要求 (26)5.7.3消除风扇SWIRL影响的措施 (26)5.7.4抽风条件下对风扇选型的限制 (27)5.7.5降低风扇噪音的原则 (27)5.7.6解决海拔高度对风扇性能影响的措施 (28)5.7.7确定风扇型号的方法 (29)5.7.8吹风与抽风方式的选择原则 (29)5.7.9延长风扇寿命与降低风扇噪音的措施 (30)5.7.10风扇的串列与并联 (30)5.8防尘对产品散热的影响 (34)5.8.1抽风方式的防尘措施 (34)5.8.2吹风方式下的防尘措施 (34)5.8.3防尘网的选择方法 (34)6 产品的热测试 (35)6.1 进行产品热测试的目的 (35)6.1.1热设计方案优化 (35)6.1.2热设计验证 (35)6.2 热测试的种类及所用的仪器/设备 (35)6.2.1温度测试 (35)6.2.2速度测量 (36)6.2.3流体压力的测量 (37)7 附录 (38)7.1 元器件的功耗计算方法 (38)7.1.1电阻 (38)7.1.2 变压器 (39)7.1.3 功率器件耗散功率计算 (39)7.2 散热器的设计计算方法 (40)7.2.1散热器的热阻 (40)7.2.2 散热器的流阻 (41)7.3 冷板散热器的计算方法 (41)7.3.1 冷板的换热方程 (41)7.3.2 冷板的换热系数 (41)7.3.3 冷板的总效率 (41)7.3.4 冷板的设计计算 (42)7.4 强迫风冷产品热设计检查模板 (44)7.4.1 元器件的选择、排列与安装时的热设计 (44)7.4.2 模块布局及结构的的热设计 (44)7.4.3 机柜的热设计 (45)前言本规范由深圳市英可瑞科技开发有限公司研发部发布实施,适用于本公司的产品设计开发及相关活动。

艾默生电子设备强迫风冷热设计规范

艾默生电子设备强迫风冷热设计规范艾默生电子设备强迫风冷热设计规范艾默生电子是一家致力于工业自动化技术、商用电力系统技术、数据中心技术和电信通讯技术领域的全球领先技术提供商。

作为这一行业的领军企业,艾默生电子对于产品的研发和设计有严格的要求,其中强迫风冷热设计是其中十分重要的一环。

强迫风冷热设计,顾名思义就是通过局部强制通风的方式来实现设备散热的一种方式。

在现代电子设备中,由于器件集成度和功率密度的不断提高,设备内部产生的热量也越来越多,而设备运行时又必须保持稳定的工作状态,因此散热是非常重要的。

艾默生电子针对不同的产品线都有相应的强迫风冷热设计规范,下面将重点介绍其设计要点以及原因。

一、电子设备的工作原理在介绍强迫风冷热设计规范之前,需要先了解电子设备的工作原理。

电子设备是由许多不同种类的电子器件组成的,这些器件能够将电能转化为其他形式的能量:如光能、热能等。

这些器件在工作中会产生大量的热量,如果不及时散热就容易造成器件温度过高,导致设备的性能下降,或者直接损坏器件。

因此,保证电子设备的散热至关重要。

二、强迫风冷热设计的原理艾默生电子的强迫风冷热设计是一种利用风力强制加速设备内部空气流动,以实现快速排热的技术。

这种技术通常通过设置风扇和散热器的方式来实现。

风扇会将外界的冷空气引入设备内部,并将热空气排出设备外部。

散热器则可以对热量进行有效的散热,以保证设备的正常工作。

三、强迫风冷热设计规范1. 设备内部空间结构设备内部的空间结构是影响强迫风冷热设计最重要的因素之一,其主要影响因素包括设备的大小、器件布局、排列方式等。

艾默生电子要求设备内部应具有良好的空气流通性,可以合理地分配热量和优化热点位置,以确保设备的散热效果。

2. 设备散热器的设计艾默生电子的设备散热器设计通常适用于具有大功率的设备。

这些散热器通常采用大直径,高转速的风扇,以确保设备能够适应在高负载、高温度环境中的运行。

散热器的外形和结构也需要根据不同的设备类型进行个性化设计,以确保其散热效果达到最佳状态。

散热器的表面积计算

散热器的表面积计算:S = 0.86W/(△T*a))(平方米)式中△T——散热器温度与周围环境温度(T a)之差(℃);a——传导系数,是由空气的物理性质及空气流速决定的。

a的值可以表示为:A = Nu*λ/L式中λ——热电导率由空气的物理性质决定;L——散热器海拔高度();Nu——空气流速系数。

Nu值由下式决定Nu = 0.664* [(V/V1)^(1/2)]*[Pr^(1/3)]式中V——动黏性系数,是空气的物理性质;V1——散热器表面的空气流速;Pr——参数(见表1)。

散热器选择的计算方法一,各热参数定义:Rja———总热阻,℃/W;Rjc———器件的内热阻,℃/W;Rcs———器件与散热器界面间的界面热阻,℃/W;Rsa———散热器热阻,℃/W;Tj———发热源器件内结温度,℃;Tc———发热源器件表面壳温度,℃;Ts———散热器温度,℃;Ta———环境温度,℃;Pc———器件使用功率,W;ΔTsa ———散热器温升,℃;二,散热器选择:Rsa =(Tj-Ta)/Pc - Rjc -Rcs式中:Rsa(散热器热阻)是选择散热器的主要依据。

Tj 和Rjc 是发热源器件提供的参数,Pc 是设计要求的参数,Rcs 可从热设计专业书籍中查表,或采用Rcs=截面接触材料厚度/(接触面积X 接触材料导热系数)。

(1)计算总热阻Rja:Rja= (Tjmax-Ta)/Pc(2)计算散热器热阻Rsa 或温升ΔTsa:Rsa = Rja-Rtj-RtcΔTsa=Rsa×Pc (3)确定散热器按照散热器的工作条件(自然冷却或强迫风冷),根据Rsa 或ΔTsa 和Pc 选择散热器,查所选散热器的散热曲线(Rsa 曲线或ΔTsa 线),曲线上查出的值小于计算值时,就找到了合适的热阻散热器及其对应的风速,根据风速流经散热器截面核算流量及根据散热器流阻曲线上风速对应的阻力压降,选择满足流量和压力工作点的风扇。

散热器的计算

散热器厂的计算金旗舰散热器的计算设I=350mA,Vin=12V,则耗散功率Pd=(12V-5V)*0.35A=2.45W按照TO-220封装的热阻θJA=54℃/W,温升是132℃,设室温25℃,那么将会达到7805的热保护点150℃,7805会断开输出.正确的设计方法是:首先确定最高的环境温度,比如60℃,查出7805的最高结温TJM AX=125℃,那么允许的温升是65℃.要求的热阻是65℃/2.45W=26℃/ W.再查7805的热阻,TO-220封装的热阻θJA=54℃/W,均高于要求值,都不能使用,所以都必须加散热片,资料里讲到加散热片的时候,应该加上4℃/W的壳到散热片的热阻.计算散热片应该具有的热阻也很简单,与电阻的并联一样,即54/ /x=26,x=50℃/W.其实这个值非常大,只要是个散热片即可满足.散热器的计算:总热阻RQj-a=(Tjmax-Ta)/PdTjmax :芯组最大结温150℃Ta :环境温度85℃Pd : 芯组最大功耗Pd=输入功率-输出功率={24×0.75+(-24)×(-0.25)}-9.8×0.25×2=5.5℃/W总热阻由两部分构成,其一是管芯到环境的热阻RQj-a,其中包括结壳热阻RQj-C和管壳到环境的热阻RQC-a.其二是散热器热阻RQd-a,两者并联构成总热阻.管芯到环境的热阻经查手册知 RQj-C=1.0 R QC-a=36 那么散热器热阻RQd-a应<6.4. 散热器热阻RQd-a=[(10/kd) 1/2+650/A]C其中k:导热率铝为2.08d:散热器厚度cmA:散热器面积cm2C:修正因子取1按现有散热器考虑,d=1.0 A=17.6×7+17.6×1×13算得散热器热阻RQd-a=4.1℃/W,散热器选择及散热计算目前的电子产品主要采用贴片式封装器件,但大功率器件及一些功率模块仍然有不少用穿孔式封装,这主要是可方便地安装在散热器上,便于散热。

基于Flotherm的密闭机箱散热仿真分析

基于Flotherm的密闭机箱散热仿真分析宋柱梅;阙伟波;张强【摘要】在论述功率元器件工作温度与工作性能的关系和其热仿真分析重要性的同时,介绍了Flotherm软件的基本理论、功能特点及应用范围,设计了某密闭机箱功率器件的散热结构,详述了仿真模型的边界条件设定、网格设置、结果处理等操作.结果表明,在强迫风冷的散热方式下,能保证功率元器件的最高温度处于规定的温度范围内,满足了其对可靠工作的温度要求.%This paperdiscusses the relationship between the operating temperature and working performance of power components and the importance of thermal simulation analysis. Meanwhile, it introduces the Flotherm software in terms of its basic theory, functional characteristics and application range, and then designs a heat dissipation structure of a power device in a closed chassis. It also expounds the boundary condition setting, grid setting and result processing, etc.of the simulation model. The results show that under the forced air cooling method, the maximum temperature of the power components can be guaranteed within the specified temperature range, which satisfies the temperature requirements for reliable operation.【期刊名称】《深圳信息职业技术学院学报》【年(卷),期】2018(016)005【总页数】5页(P58-62)【关键词】电子设备;热仿真;Flotherm【作者】宋柱梅;阙伟波;张强【作者单位】深圳信息职业技术学院交通与环境学院, 广东深圳 518172;深圳大学机电与控制工程学院, 广东深圳 518060;深圳大学机电与控制工程学院, 广东深圳 518060【正文语种】中文【中图分类】TN606引言随着电子设备朝着微型化、高功耗、高密度方向蓬勃发展,电子芯片的热流密度与散热性能之间的矛盾也日益突出。

汽车散热器选择的计算方法

散热器选择的计算方法一,各热参数定义:Rja———总热阻,℃/W;Rjc———器件的内热阻,℃/W;Rcs———器件与散热器界面间的界面热阻,℃/W;Rsa———散热器热阻,℃/W;Tj———发热源器件内结温度,℃;Tc———发热源器件表面壳温度,℃;Ts———散热器温度,℃;Ta———环境温度,℃;Pc———器件使用功率,W;ΔTsa ———散热器温升,℃;二,散热器选择:Rsa =(Tj-Ta)/Pc - Rjc -Rcs式中:Rsa(散热器热阻)是选择散热器的主要依据。

Tj 和Rjc 是发热源器件提供的参数,Pc 是设计要求的参数,Rcs 可从热设计专业书籍中查表,或采用Rcs=截面接触材料厚度/(接触面积X 接触材料导热系数)。

(1)计算总热阻Rja:Rja= (Tjmax-Ta)/Pc(2)计算散热器热阻Rsa 或温升ΔTsa:Rsa = Rja-Rtj-RtcΔTsa=Rsa×Pc(3)确定散热器按照散热器的工作条件(自然冷却或强迫风冷),根据Rsa 或ΔTsa 和Pc 选择散热器,查所选散热器的散热曲线(Rsa 曲线或ΔTsa 线),曲线上查出的值小于计算值时,就找到了合适的热阻散热器及其对应的风速,根据风速流经散热器截面核算流量及根据散热器流阻曲线上风速对应的阻力压降,选择满足流量和压力工作点的风扇。

散热器热阻曲线三,散热器尺寸设计:对于散热器,当无法找到热阻曲线或温升曲线时,可以按以下方法确定:按上述公式求出散热器温升ΔTsa,然后计算散热器的综合换热系数α:α=7.2ψ1ψ2ψ3{√√ [(Tf-Ta)/20]}式中:ψ1———描写散热器L/b 对α的影响,(L 为散热器的长度,b 为两肋片的间距);ψ2———描写散热器h/b 对α的影响,(h 为散热器肋片的高度);ψ3———描写散热器宽度尺寸W 增加时对α的影响;√√ [(Tf-Ta)/20]———描写散热器表面最高温度对周围环境的温升对α的影响;以上参数可以查表得到。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动力黏度Pa.s μ*10^6

40 1.013 1.128 1005 16.96 0.699 2.76

3.19

19.1

45 1.013 1.110 1005 17.46 0.699 2.80

3.15

19.4

50 1.013 1.093 1005 17.95 0.698 2.83

40 45 1.013 1.128 1005 16.96 0.699

3.19 19.1

风机参数 进出风口空气△t 计算风量 [m3/min.] 计算风量 [CFM] 风机风量 [m3/min.] 风机风量 [CFM] 风机静压 [Inch.H2O] 风机风量q1 [m3/min.]

风机静压P1 [Pa]

10 45.94 1623 46.38 1638 4.02 46.38

0

42 120 1001

31.5

0.773 -27.4 1270.7

0.0

20.23 714 0.337 2.88 717 13.7

层流/紊流选择 需进行规划求解 需输入参数

空气参数 全管长平均温度Tf ℃ 气压100kpa 空气密度ρ kg/m3 比热容J/(kg.k) 运动粘度m2/s ν*10^6 普朗特数Pr 导热系数W/m.℃ λ*10^2

Nf

导热系数W/m.℃ λ de [m] 导热侧面积A1 [m^2] 对流换热面积A2 [m^2] 翅间面积A2 [m^2] 翅片面积A2 [m^2] 通风面积A0 [m^2]

521 300 78 63 15

1 3

131

208 0.0057

0.16

5.11

0.12 4.99 0.02

空气参数 环温 [℃] 全管长平均温度Tf

功耗参数 Q [W]

tw2 Re 工作Re 层流-努谢尔特数Nu 紊流-努谢尔特数Nu 过渡流-努谢尔特数 Nu 努谢尔特数Nu 换热系数h [W/m2.K] m 翅片效率ηf 总效率η 总热阻R [K/W] 导热热阻R1 [K/W] 对流热阻R2 [K/W] △t [℃] △t1 [℃] △t2 [℃] 基板温度tw1 [℃] 肋壁温度tw2 [℃]

气压100kpa

空气密度ρ kg/m3

比热容J/(kg.k)

运动粘度m2/s ν*10^6 普朗特数Pr 导热系数W/m.℃ λ *10^2 膨胀系数℃-1β*10^6 动力黏度Pa.s μ*10^6

截面积A1 [m^2]

0.04

通风面积比Ka 粗糙度K [m] 收缩局部压损系数Kc 扩大局部压损系数Ke 层流-沿程阻力系数f 紊流-沿程阻力系数f 紊流-沿程阻力系数f

6200

75 10624 4633

7.4 17.1 14.4 14.4 69.6 25.9 0.57 0.58 0.005 0.000 0.005 33.1 2.9 30.2 78 75

散热器参数 散热器宽度W [mm] 散热器长度L [mm] 散热器高度H [mm] 翅片高度Hf [mm] Hb [mm] Wf [mm] Ws [mm]

风机风量q2 [m3/min.] 风机静压P2 [Pa] 风机静压 [Pa]

风机风速 [m/s]

风机风量 [m3/s] P-Q后半段斜率b p=b*q+c P-Q后半段常数c p=b*q+c

0=a*q^2-b*q-c

风机工作风量 [m3/min.] 风机工作风量 [CFM] 风机工作风量 [m3/s] 风机工作静压 [Inch.H2O] 风机工作静压 [Pa] 风机工作风速 [m/s]

紊流-沿程阻力系数f

沿程阻力系数f 系统压降系数a 系统压降p=a*q^2

0.60

0.0000015

0.20 0.16 0.006 0.031 紊流 Re 3000~1000000 0.015 紊流 Re >1000000 0.031 紊流 柯尔布鲁克公式 6.0071E-08 规格求解等式结果=0 2.04698442 ≥0.005 0.031 1.75 717

3.1

19.6

55 1.013 1.076 1005 18.46 0.697 2.87

3.05

19.9

60 1.013 1.060 1005 18.97 0.696

2.9

3

20.1