2017年产品PPM

ppm管理

P P M 管理1、PPM管理的必要性随着工业化的大力发展,产品越来越复杂、电子化、高技术化、多功能化、寿命周期缩短化等,客户对产品的要求也越来越高了,这就要求制造厂商不断改进质量,提高产品的性能和可靠性。

发达国家产品的质量之所以被国际认可,就是因为产品的性能和可靠性能。

达到PPM级质量的产品也变得多起来。

目前国内外的厂家,都以客户为中心,正在进行PPM水准的质量保证能力的推行。

2、PPM的概念2.1、PPM的质量水准PPM,即1/1,000,000。

意味着交货给客户的产品100万个中只有1个不良品。

PPM原为化学上表示浓度的单位,后来引入质量管理领域。

这时PPM应译成“产品组合管理”,英语为Product Portfolio Management,简称为PPM(GE的构思)。

2.2、PPM思想的由来日本松下电子零件公司和松下电子产品公司电视事业部相互协助,致力于电子零件的质量提高。

为何电视事业部要求PPM级的质量呢?当时的电视:①一台电视的电子零件平均使用数:500②交货来的各种电子零件的质量为:10PPM③每台电视的次品率为:10/1,000,000 × 500=1/200所生产的电视机每200台中就有1台因电子零件而产生次品,如果在电视机生产中次品产生率和零件次品程度相同,100台中就有1台为次品。

电视机事业部感到,随着生产量的扩大,消费者对质量要求的提高以及出口的增长,达到PPM级的质量水准是必然的。

3、PPM级的质量管理方法3.1、PPM管理和AQL保证的区别AQL称为合格质量等级(Acceptable Quality Level),表示买方作为工程平均不良,可以接受的次品率的上限。

从买方来说,签订质量合同时对质量要求用AQL表示,对卖方而言,就质量要求在出厂时实行抽检,保证质量才予以交货,这已构成在交易中一般的质量保证方法。

PPM级的质量,应为不满0.01%,要想保证这个等级,传统的抽查方法是不可能达到的,出厂时要保证PPM等级,应该用完善的工程管理对公司的制造工程进行管理,这在目前的制造技术水平、质量管理水平看来,是怎么也难以保证的水平。

PPM质量

PPM质量制在SMT生产上的应用1 PPM质量制目前PPM(Parts per million,百万分率的缺陷率)质量制已在发达国家得到了广泛的应用。

PPM质量制以将产品不良率降低到百万分之一为管理目标的管理,在国际上也被称之为“最完美的管理。

”它可以形象地理解为用显微镜将管理对象的缺陷放大的同时,运用全面质量管理手段加以减少或消除,从而实现整个生产过程“零缺陷”。

它将有助于全体职工包括企业决策者在内,能了解到企业产品质量情况,然后作出相应对策来解决、提高、稳定产品质量。

其中某些数据可以作为员工质量考核、发放奖金的参考依据。

PPM质量制是企业现代化管理上水平的重要组成部分,实行PPM质量制基于三个最基本的质量保证体系,即设计质量保证、采购质量保证和工序质量保证。

世界经济发达国家及国内先进企业的成功经验表明,凡推行PPM质量制,大到庞大的整机生产,小至每一个生产工序,都能保持很低的故障率和高的直通率。

推行PPM质量制是企业经济腾飞的促进力。

SMT是一项包括SMD、组装设备、组装工艺、测试技术、辅助材料等各个环节在内的系统工程,在前期,国内的注意力较多地集中在元器件及SMT应用领域的拓展等方面,近几年来,也大大注意到了SMT工艺工序质量控制的研究和应用,取得了一些经验和成果,促进了SMT工艺工序质量的提高。

现针对SMT 标准工序质量贯测实施PPM管理思想,提出PPM缺陷计算法在工艺检测中的分析和运用形式,最终实现工序质量控制目标。

2 PPM质量制在SMT工序质量监测中的应用2.1 PPM质量制的应用要点良好的PPM质量制,必须建立合理、系统的目标树,就是依据系统目标管理的原则和方法,将代表国际先进水平的“PPM水平”作为PPM目标值,然后将其层层分解,构成PPM质量制指标体系。

而在每页脚内容1一个目标树中都采用PPM缺陷计算的方法,通过一系列工艺控制手段,提高生产工序质量,使实际生产过程中的PPM值小于PPM目标值。

PPM质量制

1 PPM质量制目前PPM(Parts per million,百万分率的缺陷率)质量制已在发达国家得到了广泛的应用。

PPM质量制以将产品不良率降低到百万分之一为管理目标的管理,在国际上也被称之为“最完美的管理。

”它可以形象地理解为用显微镜将管理对象的缺陷放大的同时,运用全面质量管理手段加以减少或消除,从而实现整个生产过程“零缺陷”。

它将有助于全体职工包括企业决策者在内,能了解到企业产品质量情况,然后作出相应对策来解决、提高、稳定产品质量。

其中某些数据可以作为员工质量考核、发放奖金的参考依据。

PPM质量制是企业现代化管理上水平的重要组成部分,实行PPM质量制基于三个最基本的质量保证体系,即设计质量保证、采购质量保证和工序质量保证。

世界经济发达国家及国内先进企业的成功经验表明,凡推行PPM质量制,大到庞大的整机生产,小至每一个生产工序,都能保持很低的故障率和高的直通率。

推行PPM质量制是企业经济腾飞的促进力。

SMT是一项包括SMD、组装设备、组装工艺、测试技术、辅助材料等各个环节在内的系统工程,在前期,国内的注意力较多地集中在元器件及SMT应用领域的拓展等方面,近几年来,也大大注意到了SMT工艺工序质量控制的研究和应用,取得了一些经验和成果,促进了SMT工艺工序质量的提高。

现针对SMT标准工序质量贯测实施PPM管理思想,提出PPM缺陷计算法在工艺检测中的分析和运用形式,最终实现工序质量控制目标。

2 PPM质量制在SMT工序质量监测中的应用2.1 PPM质量制的应用要点良好的PPM质量制,必须建立合理、系统的目标树,就是依据系统目标管理的原则和方法,将代表国际先进水平的“PPM水平”作为PPM目标值,然后将其层层分解,构成PPM质量制指标体系。

而在每一个目标树中都采用PPM缺陷计算的方法,通过一系列工艺控制手段,提高生产工序质量,使实际生产过程中的PPM值小于PPM目标值。

PPM缺陷数量目标值的确定建立在工序检验标准的使用基础上,并根据工序的工艺性能由质量控制和技术部门来认可。

ppm管理

P P M 管理1、PPM管理的必要性随着工业化的大力发展,产品越来越复杂、电子化、高技术化、多功能化、寿命周期缩短化等,客户对产品的要求也越来越高了,这就要求制造厂商不断改进质量,提高产品的性能和可靠性.发达国家产品的质量之所以被国际认可,就是因为产品的性能和可靠性能.达到PPM级质量的产品也变得多起来.目前国内外的厂家,都以客户为中心,正在进行PPM水准的质量保证能力的推行。

2、PPM的概念2。

1、PPM的质量水准PPM,即1/1,000,000。

意味着交货给客户的产品100万个中只有1个不良品。

PPM原为化学上表示浓度的单位,后来引入质量管理领域.这时PPM应译成“产品组合管理”,英语为Product Portfolio Management,简称为PPM(GE的构思)。

2.2、PPM思想的由来日本松下电子零件公司和松下电子产品公司电视事业部相互协助,致力于电子零件的质量提高。

为何电视事业部要求PPM级的质量呢?当时的电视:①一台电视的电子零件平均使用数:500②交货来的各种电子零件的质量为:10PPM③每台电视的次品率为:10/1,000,000 × 500=1/200所生产的电视机每200台中就有1台因电子零件而产生次品,如果在电视机生产中次品产生率和零件次品程度相同,100台中就有1台为次品.电视机事业部感到,随着生产量的扩大,消费者对质量要求的提高以及出口的增长,达到PPM级的质量水准是必然的。

3、PPM级的质量管理方法3.1、PPM管理和AQL保证的区别AQL称为合格质量等级(Acceptable Quality Level),表示买方作为工程平均不良,可以接受的次品率的上限。

从买方来说,签订质量合同时对质量要求用AQL表示,对卖方而言,就质量要求在出厂时实行抽检,保证质量才予以交货,这已构成在交易中一般的质量保证方法.PPM级的质量,应为不满0.01%,要想保证这个等级,传统的抽查方法是不可能达到的,出厂时要保证PPM等级,应该用完善的工程管理对公司的制造工程进行管理,这在目前的制造技术水平、质量管理水平看来,是怎么也难以保证的水平.实际上由于异种品混入、突发故障等难以预料的异常原因的发生,必须致力于付出二次检查、三次检查等巨大的经济牺牲才得以实现。

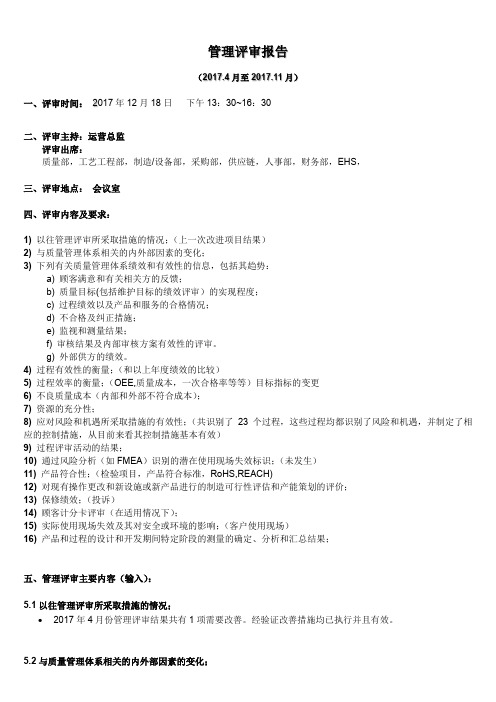

IATF16949管理评审报告(已通过新版认证)

管理评审报告(2017.4月至2017.11月)一、评审时间:2017年12月18日下午13:30~16:30二、评审主持:运营总监评审出席:质量部,工艺工程部,制造/设备部,采购部,供应链,人事部,财务部,EHS,三、评审地点:会议室四、评审内容及要求:1) 以往管理评审所采取措施的情况;(上一次改进项目结果)2) 与质量管理体系相关的内外部因素的变化;3) 下列有关质量管理体系绩效和有效性的信息,包括其趋势:a) 顾客满意和有关相关方的反馈;b) 质量目标(包括维护目标的绩效评审)的实现程度;c) 过程绩效以及产品和服务的合格情况;d) 不合格及纠正措施;e) 监视和测量结果;f) 审核结果及内部审核方案有效性的评审。

g) 外部供方的绩效。

4) 过程有效性的衡量;(和以上年度绩效的比较)5) 过程效率的衡量;(OEE,质量成本,一次合格率等等)目标指标的变更6) 不良质量成本(内部和外部不符合成本);7) 资源的充分性;8) 应对风险和机遇所采取措施的有效性;(共识别了23个过程,这些过程均都识别了风险和机遇,并制定了相应的控制措施,从目前来看其控制措施基本有效)9) 过程评审活动的结果;10) 通过风险分析(如FMEA)识别的潜在使用现场失效标识;(未发生)11) 产品符合性;(检验项目,产品符合标准,RoHS,REACH)12) 对现有操作更改和新设施或新产品进行的制造可行性评估和产能策划的评价;13) 保修绩效;(投诉)14) 顾客计分卡评审(在适用情况下);15) 实际使用现场失效及其对安全或环境的影响;(客户使用现场)16) 产品和过程的设计和开发期间特定阶段的测量的确定、分析和汇总结果;五、管理评审主要内容(输入):5.1以往管理评审所采取措施的情况;•2017年4月份管理评审结果共有1项需要改善。

经验证改善措施均已执行并且有效。

5.2与质量管理体系相关的内外部因素的变化;•从外部环境分析来看,公司质量体系管理能否顺应其变化,不断利用持续改进达到客户要求,并满足相关方要求,同时符合自身经营发展方向,进而不被市场竞争所淘汰,达到或超越相关方安全、环保要求,将成为影响公司未来体系运行的主要因素。

统计过程控制理论与实践SPC、Cpk、DOE、MSA、PPM技术

精彩摘录

精彩摘录

《统计过程控制理论与实践SPC、Cpk、DOE、MSA、PPM技术》精彩摘录 在当今全球化的市场竞争中,质量已经成为企业生存和发展的核心竞争力。 为了追求卓越品质,许多企业开始引入统计过程控制(SPC)这一重要工具。在 《统计过程控制理论与实践SPC、Cpk、DOE、MSA、PPM技术》这本书中,作者深 入浅出地阐述了SPC的核心概念、方法论和实践技巧,为企业提升产品质量提供 了有力的理论支撑和实践指导。

内容摘要

DOE通过系统地安排实验来探索和优化过程参数,帮助企业找到最佳的过程参数组合,提高生产 效率和产品质量。

在质量控制中,测量系统分析(MSA)也是至关重要的一环。本书详细介绍了如何运用MSA技术来 评估测量系统的稳定性和准确性,以确保测量数据的有效性和可靠性。

本书介绍了PPM(百万分之一缺陷率)的概念和应用。PPM是衡量产品质量和过程可靠性的重要指 标,通过降低PPM值,企业可以提高产品的整体质量和客户满意度。

阅读感受

阅读这本书的过程中,我深刻地感受到了统计过程控制理论与实践的紧密结 合。理论是指导我们前进的灯塔,而实践则是检验理论的试金石。只有在实践中 不断地尝试和应用,我们才能真正地掌握和理解这些技术。

阅读感受

这本书不仅仅是一本理论著作,更是一本实践指南。书中提供了大量的案例 和实际操作建议,使得读者能够更好地理解和应用书中的知识。对于从事质量与 可靠性工作的技术人员和管理人员来说,这本书无疑是一本宝贵的参考资料。

在众多的章节中,我最感兴趣的是关于DOE(实验设计)的部分。DOE是一种 系统化的方法,用于确定哪些因素会影响产品的性能,以及这些因素之间的相互 作用。通过科学的实验设计和数据分析,DOE能够帮助我们预测产品的性能,从 而在早期阶段避免潜在的问题。这一部分的内容为我提供了一个全新的思考角度, 让我认识到实验设计在质量控制中的重要地位。

ppm(ppm)详细资料大全

ppm(ppm)详细资料大全ppm指Pages per minute,即为每分钟列印的页数,这是衡量印表机列印速度的重要参数,是指连续列印时的平均速度。

又指用溶质质量占全部溶液质量的百万分比来表示的浓度,也称百万分比浓度。

ppm是英文part per million的缩写,表示百万分之几,在不同的场合与某些物理量组合,常用于表示器件某个直流参数的精度。

Private placement memorandum,基金购买说明书。

估计不良率(PPM compression algorithm),衡量制程能力。

Pulse-position modulation,脉冲位置调变。

一种图片格式,常见类型为24位RGB 二进制保存。

基本介绍•中文名:生产数量•外文名:Pages per minute•简称:ppm•套用:电池行业中设备生产单位列印速度,溶质浓度,百万分比,定义,广告含义,温度系数,脉冲调制,电源模组,投资管理,质量体系,PPM算法,组合管理,电子全站仪,私有财产管理,图像格式,工具集,像素点,触发率,化学位移量,PACK生产行业,列印速度ppm是Pages per minute的缩写,即每分钟列印的页数,这是衡量印表机列印速度的重要参数,是指连续列印时的平均速度。

P P M 即 Papers Per Machine,纸张修正器。

在印表机中进纸部分,对即将打/复印的纸张调整进纸位置的机器组件,调正纸张,防止在打、复印过程中出现纸张倾斜现象。

溶质浓度用溶质质量占全部溶液质量的百万分比来表示的浓度,也称百万分比浓度。

PPM表示一百万份单位质量的溶液中所含溶质的质量,百万分之几就叫做几个PPM,PPM=(溶质的质量/溶液的质量)*1000000。

在农药套用中以往常用于表示喷洒液的浓度,即一百万份喷洒液中含农药有效成分的份数。

ppm是农业生产活动中防治病虫及根外追肥时对用量极少的农药或肥料进行稀释时所表示的使用浓度单位,通常叫“百万分之……”。

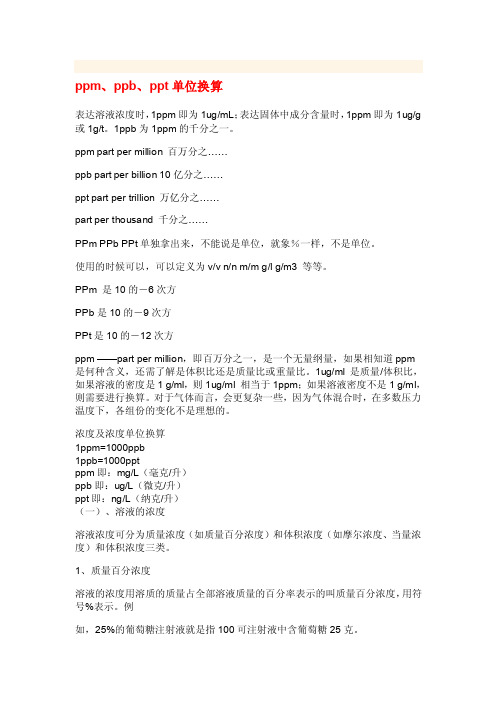

【2017年整理】ppm、ppb、ppt单位换算

ppm、ppb、ppt单位换算表达溶液浓度时,1ppm即为1ug/mL;表达固体中成分含量时,1ppm即为1ug/g 或1g/t。

1ppb为1ppm的千分之一。

ppm part per million 百万分之……ppb part per billion 10亿分之……ppt part per trillion 万亿分之……part per thousand 千分之……PPm PPb PPt单独拿出来,不能说是单位,就象%一样,不是单位。

使用的时候可以,可以定义为v/v n/n m/m g/l g/m3 等等。

PPm 是10的-6次方PPb是10的-9次方PPt是10的-12次方ppm ——part per million,即百万分之一,是一个无量纲量,如果相知道ppm 是何种含义,还需了解是体积比还是质量比或重量比。

1ug/ml 是质量/体积比,如果溶液的密度是1 g/ml,则1ug/ml 相当于1ppm;如果溶液密度不是1 g/ml,则需要进行换算。

对于气体而言,会更复杂一些,因为气体混合时,在多数压力温度下,各组份的变化不是理想的。

浓度及浓度单位换算1ppm=1000ppb1ppb=1000pptppm即:mg/L(毫克/升)ppb即:ug/L(微克/升)ppt即:ng/L(纳克/升)(一)、溶液的浓度溶液浓度可分为质量浓度(如质量百分浓度)和体积浓度(如摩尔浓度、当量浓度)和体积浓度三类。

1、质量百分浓度溶液的浓度用溶质的质量占全部溶液质量的百分率表示的叫质量百分浓度,用符号%表示。

例如,25%的葡萄糖注射液就是指100可注射液中含葡萄糖25克。

质量百分浓度(%)=溶质质量/溶液质量100%2、体积浓度(1)、摩尔浓度溶液的浓度用1升溶液中所含溶质的摩尔数来表示的叫摩尔浓度,用符号mol 表示,例如1升浓硫酸中含18.4摩尔的硫酸,则浓度为18.4mol。

摩尔浓度(mol)=溶质摩尔数/溶液体积(升)(2)、当量浓度(N)溶液的浓度用1升溶液中所含溶质的克当量数来表示的叫当量浓度,用符号N 表示。

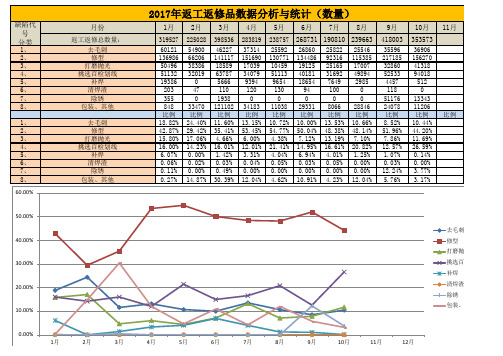

2017年不合格品分析-10月

月份异常问题描述(比例≥30%)完成时间负责人联系电话1月1.修型、去毛刺返修数量比例:42.87%、18.82%2.修型、去毛刺返修工时比例:48.11%、13.96%1.2017.2.152.2017.2.301.吕建华2.郝阔2月1.修型、去毛刺返修数量比例:29.42%、24.4%2.修型、去毛刺返修工时比例:43.08%、24.74%1.2017.3.152.2017.3.301.吕建华2.郝阔3月1.修型、其它异常返修数量比例:35.41%、30.39%2.修型、其它异常返修工时比例:36.06%、23.23%1.2017.4.152.2017.4.301.吕建华2.郝阔4月1.修型的返修数量比例:53.45%2.修型的返修工时比例:43.33%1.2017.5.152.2017.5.301.吕建华2.郝阔5月1.修型的返修数量比例:54.77%2.修型的返修工时比例:54.95%1.2017.6.152.2017.6.301.吕建华2.郝阔1.返修数量较大的见下表:2.返修工时较大的见下表:1.1AP00-5120732落料挑件数量5000件,工时20.8小时,应对落料模的稳定性进行改善,避免人工的浪费。

2.1AP00-8502217XXA补焊、清渣、过扣数量:3538件,工时98.27小时,应考虑取消补焊序。

1.返修数量较大的见下表:2.返修工时较大的见下表:1.1AP00-5120410返修数量12300件,工时35.5小时,应对工艺装备的稳定性进行改善,避免人工的浪费。

2.1AP00-8502217/18XXA补焊、清渣、过扣数量:4240件,工时117.7小时,应考虑取消补焊序。

(已取消2点)3.1AP00-5301213去毛刺划痕6231件,工时129.8小时,改善模具毛刺划痕问题。

1.返修数量较大的见下表:2.返修工时较大的见下表:1.P00-5120411去毛刺7300件,工时81.1小时,应对落料模的毛刺进行修复。

质量ppm计算方法

对制程PPM的计算方法有点疑惑:如果某产品有五道工序,每道工序都会产生不良,如何计算制程PPM?(要的是一个PPM,而不是各道工序的PPM)1。

五道工序的的不良数累加,然后除以最终合格数。

2。

五道工序的的不良数累加,然后除以每道工序合格数的和。

3。

每道工序的不良数PPM累加的和除以五。

哪一种较好!或者你们使用的是哪一种?你这个做法本来就不科学。

我不提倡任何一个统计方法。

ABCDE五个工序的PPM最好不要用一个表现算产品一次直通率吧:我想应该是,第一工位的PPM=第一工序不良品数/投入生产总数;第二工位的PPM=第二工序不良品数/(投入生产总数—第一工序不良品数)。

.。

....。

.。

.。

.。

.以此类推,算出第三、四、五工位的PPM值;然后该制程的PPM=第一工位的PPM*第二工位的PPM*第三工位的PPM*第四工位的PPM*第五工位的PPM各位大侠,对于检验过程中的SPPM计算,每个公司都有自己的一套方法。

但我提出以下意见,请各位指教:1、进货检验发现的不良作为不良品的一部分,比如抽检发现一件,要求供方进行分选,所有供方选出的件均作不计算不良的一部分。

2、生产线上发现的供方不良也是计算SPPM的一部分,而不是作为内部的PPM来计算。

也就是说总的SPPM=(进货不良+生产线不良)/进货总数*1000000.进货不良包括供方分选的数量.这样合理吗?大家是否有好的计算方法.进料检验的不良品就包括上面的两种,发现不良,供应商来筛选也是要计入不良,因为要根据数量和其影响程度来制定改善措施和计划的.生产线上的不良,如果确认是原材料问题,那么也是计算在内的,这样才能体现出供应商整批次的质量情况,这样对供应商的表现评估很重要,所以SPPM=(进货不良+生产线不良)/进货总数*1000000我们公司是做汽车配件的,和主机厂有三包的协议:自用户购车日起2年内或行程3万公里内的故障件可以退货.因此每个季度都会有部分三包的退货回来,大部分是1-2年前的产品。

2017年度质量报告(样本)

04、17年制程质量状况---钣金(不良前5项)

不良问题点

数量

不良 类别

产生原因

对策

责任人 完成日期

25781 29109 35565 69 35 68

0.27% 0.12% 0.19% 0.40% 0.38% 0.40%

42829 34557 40308 125 92 145

0.29% 0.27% 0.36% 0.35% 0.39% 0.40%

31758 113

0.36% 0.38%

平均值 353105

观 点 三 : 详 写 内 容 …… 点 击 输 入 本 栏 的具体文字,简明扼要的说明分项内 容,此为概念图解,请根据您的具体 内容酌情修改。

对策

责任人 完成日期

添加标题内容

结 论 一 : 详 写 内 容 …… 点 击 输 入 本 栏 的具体文字,简明扼要的说明分项内 容,此为概念图解,请根据您的具体 内容酌情修改。

尺寸 480件 45.1%

其他 139件 13.05%

月份

10

11

12 1

2

3

4

5

6

7

8

9

钣金生产数量 21648 钣金不良数量 105 2017钣金不良率 0.49% 2016钣金不良率 0.42%

22936 78

0.34% 0.38%

35501 16216 16897 164 44 27

0.46% 0.27% 0.16% 0.48% 0.30% 0.42%

来料不良率

由16年的1540PPM下降至17年的1126PPM,下降26.88%

0011、、年年度度工工作概概述述

PPM单位解读

PPM单位的解读1、前言1998年5月1日质量学会召开出版委员会,主任委员卢瑞彦先生(台湾的质量奖个人奖得奖人,忆华电机总经理)提到一个令人疑惑的问题。

多年前他曾经访问美国硅谷旭电公司(Solectron)(1991年曾获美国国家质量奖),当问到该公司目前的质量水平时,该公司陈董事长答道说:『经多年的整体改善活动,目前已达到500个ppm的质量水平』。

但是卢总经理自己经营的忆华电机,目前制程质量水平也可以达到200个ppm,是否以忆华的质量水平也应可以申请美国国家质量奖?可是目前忆华还不曾申请台湾的质量奖,这是否意味着台湾的质量奖较美国国家质量奖的门坎还高。

本人曾经替忆华电机设计实时制程管制系统,系统中要求以dppm为单位计算制程的质量水平,所以熟知忆华电机质量水平的计算方式,当时就以下例来说明两者ppm 的计算方法不同,而造成质量指针不一致的结果。

假设某制程;例如SMT,AI或HI,某天的生产日报如下:产品别检点数/台生产台数不良台数合计缺点数A 200点/台1000台5台10点B 100点/台1000台10台20点C 50点/台2000台15台30点●假如以台为计算基础p =(5+10+15)/(1,000+1,000+2,000)=30/4,000=7,500ppm即表示每100万台平均有7,500台是不良。

c =(10+20+30)/(1,000+1,000+2,000)=60/4,000=0.015 dpu即表示每台平均有0.015个缺点。

●假如以检点为计算基础μ =(10+20+30)/( 200×1,000+100×1,000+50×2,000)=60/400,000=150 dppm即表示每100万个检点平均有150个缺点。

以上的解释以100万台为单位及100万个检点为单位,当然要两个ppm 的质量指针互相比较就有所出入。

近年来国内信息电子业在国际分工的设计及制造占有举足轻重的地位,客户对制造商的质量合约常包括规格承认书、质量管理计划及制程统计资料,其中引起最多争议就是质量水平的计算方式,其间的影响造成订单签不下来或出货签不出去,当然品管人员首当其冲被老板骂得莫名其妙。

PPM统计汇总表

出货数量

5

不合格数

PPM

累计PPM

出货数量

不合格数 6

PPM

累计PPM

出货数量

7

不合格数

PPM

累计PPM

出货数量

8

不合格数

PPM

累计PPM

出货数量

9

不合格数

PPM

累计PPM

出货数量

ቤተ መጻሕፍቲ ባይዱ10

不合格数

PPM

累计PPM

出货数量

不合格数 总计:

PPM

累计PPM

1月份

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!

值位置

40 上表示 。 2.

以总计 20 数作画

点对象.

00 0 0 0 0 0 0 0 0 0 0 0

1月份

2月份

3月份

4月份

5月份

6月份

7月份

8月份

9月份

10月份

11月份

12月份

制表/日 期:

审核/日 期:

第 2 页,共 2 页

150

目当14标月0 PPPPMM

150 #DIV/0!

150 #DIV/0!

150 #DIV/0!

150 #DIV/0!

150 #DIV/0!

150 #DIV/0!

150 #DIV/0!

150 150 150 #DIV/0质!量#目DI标V为/015!0 #DIV/0!

150 #DIV/0!

150 #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0!

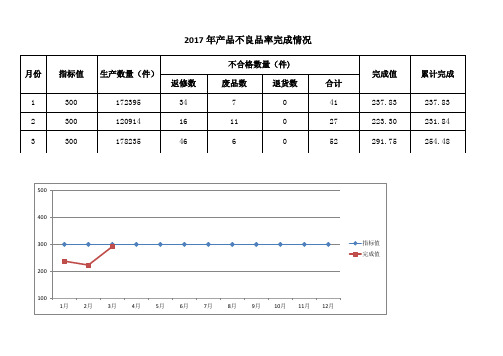

2017年产品PPM

2017年产品不良品率完成情况

月份

指标值

生产数量(件)

不合格数量(件)

完成值

累计完成

返修数

废品数

退货数

合计

1

300

172395

34

7

0

41

237.83

237.83

2

300

120914

16

11

0

27ቤተ መጻሕፍቲ ባይዱ

223.30

231.84

3

300

178235

46

6

0

52

291.75

254.48

本月指标比上月提高68个点,主要原因是1B20051000156出现17件减薄件,(调整阶段4件)过程生产涂油不到位造成13件。对加工人指导培训问题解决

PPM质量制

1 PPM质量制目前PPM(Parts per million,百万分率的缺陷率)质量制已在发达国家得到了广泛的应用。

PPM质量制以将产品不良率降低到百万分之一为管理目标的管理,在国际上也被称之为“最完美的管理。

”它可以形象地理解为用显微镜将管理对象的缺陷放大的同时,运用全面质量管理手段加以减少或消除,从而实现整个生产过程“零缺陷”。

它将有助于全体职工包括企业决策者在内,能了解到企业产品质量情况,然后作出相应对策来解决、提高、稳定产品质量。

其中某些数据可以作为员工质量考核、发放奖金的参考依据。

PPM质量制是企业现代化管理上水平的重要组成部分,实行PPM质量制基于三个最基本的质量保证体系,即设计质量保证、采购质量保证和工序质量保证。

世界经济发达国家及国内先进企业的成功经验表明,凡推行PPM质量制,大到庞大的整机生产,小至每一个生产工序,都能保持很低的故障率和高的直通率。

推行PPM质量制是企业经济腾飞的促进力。

SMT是一项包括SMD、组装设备、组装工艺、测试技术、辅助材料等各个环节在内的系统工程,在前期,国内的注意力较多地集中在元器件及SMT应用领域的拓展等方面,近几年来,也大大注意到了SMT工艺工序质量控制的研究和应用,取得了一些经验和成果,促进了SMT工艺工序质量的提高。

现针对SMT标准工序质量贯测实施PPM管理思想,提出PPM缺陷计算法在工艺检测中的分析和运用形式,最终实现工序质量控制目标。

2 PPM质量制在SMT工序质量监测中的应用2.1 PPM质量制的应用要点良好的PPM质量制,必须建立合理、系统的目标树,就是依据系统目标管理的原则和方法,将代表国际先进水平的“PPM水平”作为PPM目标值,然后将其层层分解,构成PPM质量制指标体系。

而在每一个目标树中都采用PPM缺陷计算的方法,通过一系列工艺控制手段,提高生产工序质量,使实际生产过程中的PPM值小于PPM目标值。

PPM缺陷数量目标值的确定建立在工序检验标准的使用基础上,并根据工序的工艺性能由质量控制和技术部门来认可。

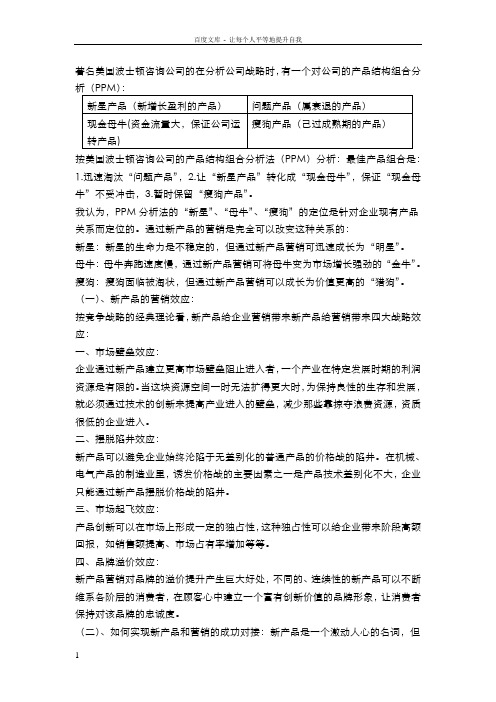

产品结构组合分析(PPM)

著名美国波士顿咨询公司的在分析公司战略时,有一个对公司的产品结构组合分按美国波士顿咨询公司的产品结构组合分析法(PPM)分析:最佳产品组合是:1.迅速淘汰“问题产品”,2.让“新星产品”转化成“现金母牛”,保证“现金母牛”不受冲击,3.暂时保留“瘦狗产品”。

我认为,PPM分析法的“新星”、“母牛”、“瘦狗”的定位是针对企业现有产品关系而定位的。

通过新产品的营销是完全可以改变这种关系的:新星:新星的生命力是不稳定的,但通过新产品营销可迅速成长为“明星”。

母牛:母牛奔跑速度慢,通过新产品营销可将母牛变为市场增长强劲的“金牛”。

瘦狗:瘦狗面临被淘状,但通过新产品营销可以成长为价值更高的“猎狗”。

(一)、新产品的营销效应:按竞争战略的经典理论看,新产品给企业营销带来新产品给营销带来四大战略效应:一、市场壁垒效应:企业通过新产品建立更高市场壁垒阻止进入者,一个产业在特定发展时期的利润资源是有限的。

当这块资源空间一时无法扩得更大时,为保持良性的生存和发展,就必须通过技术的创新来提高产业进入的壁垒,减少那些靠掠夺浪费资源,资质很低的企业进入。

二、摆脱陷井效应:新产品可以避免企业始终沦陷于无差别化的普通产品的价格战的陷井。

在机械、电气产品的制造业里,诱发价格战的主要因素之一是产品技术差别化不大,企业只能通过新产品摆脱价格战的陷井。

三、市场起飞效应:产品创新可以在市场上形成一定的独占性,这种独占性可以给企业带来阶段高额回报,如销售额提高、市场占有率增加等等。

四、品牌溢价效应:新产品营销对品牌的溢价提升产生巨大好处,不同的、连续性的新产品可以不断维系各阶层的消费者,在顾客心中建立一个富有创新价值的品牌形象,让消费者保持对该品牌的忠诚度。

(二)、如何实现新产品和营销的成功对接:新产品是一个激动人心的名词,但又是一把双仞剑,世界业很多企业的成败因素都和新产品有关。

据统计,在美国每研发100种新产品,失败的占93。

美国是一个商业规则十分成熟的国度,只有7% 成功率揭示了新产品在企业经营中择抉的艰难。

PPM、MIS培训材料

3、年度PPM值

厂家名 项目 称 轻卡故 障数 供货数 xx公司 当月PPM 值 半年PPM 值 年度PPM 值

2015

10月 11月 12月 1月 93 1017 2月 43 769 3月 101 1031 4月 124 960 5月 120 833 6月 85 359 7月 83 391 8月 82 431 9月 105 10月 59 515 11月 93 430 12月 77 188

5月 120 833

6月 85 359

7月 83 363

8月 82 391

9月 105 431

10月 59 515

11月 93 430

12月 77 188

93 1017

半年PPM值:=(6个月故障数之和/前推3个月开始计算的6个月的供货数之和) *1000000 例如:9月份的半年PPM为4、5、6、7、8、9月份故障数之和,除以1、2、3、4 5、6月份的供货数之和,再乘以1000000.

12年10月 12年9月 12年8月 12年7月 12年6月 12年5月 12年4月 12年3月 12年2月 12年1月 11年12月 11年11月 11年10月 11年9月

死 坐 标 (报单日期)

109

115

12508

13284

97

115

8

0

4

2、1MIS、3MIS、6MIS

3MIS 1MIS

1MIS为2个月的报单日期故障数之和除以当月供货数,再乘以1000000。 3MIS为4个月的报单日期故障数之和除以当月供货数,再乘以1000000。 6MIS为7个月的报单日期故障数之和除以当月供货数,在乘以1000000。

120/(769+1031+960)*3000000

PPM统计表

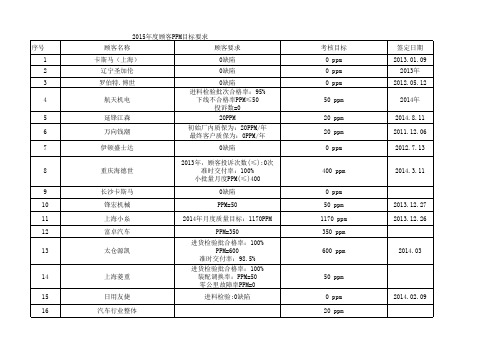

14

50 ppm 0 ppm 20 ppm 2014.02.09

2015年度顾客PPM目标要求 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 顾客名称 卡斯马(上海) 辽宁圣加伦 罗伯特.博世 航天机电 延锋江森 万向钱潮 伊顿盛士达 重庆海德世 长沙卡斯马 锋宏机械 上海小糸 富卓汽车 太仓源凯 顾客要求 0缺陷 0缺陷 0缺陷 进料检验批次合格率:95% 下线不合格率PPM≤50 投诉数=0 20PPM 初始厂内质保为:20PPM/年 最终客户质保为:0PPM/年 0缺陷 2013年,顾客投诉次数(≤):0次 准时交付率:100% 小批量月度PPM(≤)400 0缺陷 PPM=50 2014年月度质量目标:1170PPM PPM=350 进货检验批合格率:100% PPM=600 准时交付率:98.5% 进货检验批合格率:100% 装配调换率:PPM=50 零公里故障率PPM=0 进料检验:0缺陷 考核目标 0 ppm 0 ppm 0 ppm 50 ppm 20 ppm 20 ppm 0 ppm 400 ppm 0 ppm 50 ppm 1170 ppm 350 ppm 600 ppm 2014.03 2013.12.27 2013.12.26 签定日期 2013.01.09 2013年 2012.05.12 2014年 2014.8.11 2011.12.06 2012.7.13 2014.3.11

什么是ppm,如何转化到西格玛水平

什么是ppm,如何转化到西格玛水平我们经常听到,如果一家公司的质量水平达到了六个西格玛水平,那么也就意味着在100万次出错机会中出现的缺陷数不会超过3.4个,也就是3.4ppm。

那ppm是什么呢?ppm:parts per million,其本质计算的是DPO(defects per opportunity)单位机会缺陷数,但是通常这个计算值太小,不利于读数,所以进行了一百万倍的放大,也就是转化成计算DPMO(defects per million opportunity)百万机会缺陷数,而ppm可以认为是DPMO计算值的单位。

DPMO可以做为衡量质量水平的重要指标,也就是每一百万出错机会中出现多少个缺陷。

天.行.健以下面这张图为例先理解缺陷机会、缺陷和不良品。

在一个生产手机屏的公司,我们假设生产一个屏幕出现缺陷有如下7种:刮伤、触摸失灵、摔伤、白斑、黑屏、闪屏、漏光,那么对于一个屏幕来说,它的缺陷机会数就是7。

假使在实际的生产过程中,质检员对这一片的屏幕做了检查,发现出现了刮伤、黑屏和漏光,那么缺陷数就是3,同时因为这一片屏幕因为有这些缺陷就会被判定为不良品,所以不良品数为1。

倘若我们在为下游客户生产一批屏幕,抽检了10000pcs的屏幕,共发现50pcs的不良品,缺陷总数为80个,那么我们可以估算这批屏幕的质量水平是:DPMO = 80 / (7 * 10000) * 10^6 = 1143ppm。

1143ppm在六西格玛中到底处于什么样的水平呢?我们可以按照如下方式进行转化:首先,(1-η)*10^6ppm = 1143ppm, 那么η = 99.89%,然后,再通过Excel把η代入到到公式中计算得到,Cpk = (NORM.INV(η,1.5,1)-1.5)/3+0.5 = 1.52 ,这也意味着σ = 1.52*3 = 4.56我们在六西格玛DMAIC流程中的Define阶段主要做的工作是识别所关注产品、过程、或者服务的关键输出变量,通过计算关键输出变量的缺陷质量水平,可以换算得到基准西格玛水平,最终六西格玛项目的目标和改进效果都是以此基准来制定的。