电镀及盐务试验讲义

电镀试验盐雾

一、盐雾的腐蚀腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,它主要来源于海洋和内地盐碱地区。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

二、盐雾试验及与实际的联系盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

它分为二大类,一类为天然环境暴露试验,另一类为人工加速模拟盐雾环境试验。

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。

它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也大大缩短。

如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要24小时,即可得到相似的结果。

人工模拟盐雾试验又包括中性盐雾试验、醋酸盐雾试验、铜盐加速醋酸盐雾试验、交变盐雾试验。

(1) 中性盐雾试验(NSS试验)是出现最早目前应用领域最广的一种加速腐蚀试验方法。

它采用5%的氯化钠盐水溶液,溶液PH值调在中性范围(6~7)作为喷雾用的溶液。

试验温度均取35℃,要求盐雾的沉降率在1~2ml/80cm².h之间。

(2) 醋酸盐雾试验(ASS试验)是在中性盐雾试验的基础上发展起来的。

它是在5%氯化钠溶液中加入一些冰醋酸,使溶液的PH值降为3左右,溶液变成酸性,最后形成的盐雾也由中性盐雾变成酸性。

电镀知识讲义1

1.0電鍍工序之研磨

研磨重點:

根據產品材質,形狀大小以及研磨面的精度選擇不同的研磨方式 和研磨材料,在研磨前必須對產品的特性與研磨方法進行詳細的 檢討再實施研磨動作,從而提高產品品質及大量生産的效果.

滾筒旋轉研磨法2.5

滾筒旋轉研磨法主要是將研磨材料與產品放置滾桶内,利用機械 旋轉增加產品與研磨材料的磨擦達到研磨的目的。 優點: a.大量生産時可降低淹沒成本; b.只要操作條件正確不需熟練技術; c.勞動力少; d.不良品少; 缺點: a.設備費用較高; b.研磨材料更換費用較高; c.針對不同產品需選擇不同研磨材料; d.產品尺寸很難保證,切斷面易成“R”角;

3.1鍍鎳的方法、操作要點、缺點改正

鎳鍍:是電極業最常見的電鍍操作,它是Cu-Ni-Cr裝飾保証性鍍 層的主要元素,於某些情況,Cu可省略,但鎳絕對不可省略。 鍍鎳分為: (一)普通浴,本浴是硫酸鎳和氯化銨為主體構成的鍍浴,其組 成和操作條件見下表.

組 成 分 150g/φ 15g/φ 15g/φ 操 作 條 Ph值 液溫 電流密度 電流效率 陽極/陰極面積比 浴電壓 件 5.8-6.2 常溫 0.8-1.0 95-100% 2:1 4-6volt

震動研磨法3.1

震動研磨可以去除滾筒研磨無法研磨到的死角,主要採用偏心輪 (或击輪)使容体發生水平偏移在馬達運轉時產生循環振動的方式 達到研磨的目的.

圓型乃是甜甜圈式的桶的中心軸,裝上 馬達,其回轉軸的上下端,安裝偏心錘, 而發生水平、傾斜振動,如此進行循環和 回旋運動以達到研磨的效果。

2.0電鍍工序之前處理

电镀盐雾试验标准与规范

电镀盐雾试验标准与规范电镀盐雾试验标准与规范东莞市振科检测设备有限公司每个做表面处理的人都清楚镀层主要起到装饰外观和保护基材不被腐蚀。

今天东莞市振科检测设备就与大家分享探讨一下电镀件的盐雾试验。

1.所谓盐雾的腐蚀腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,它主要来源于海洋和内地盐碱地区。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

2.盐雾试验及与实际的联系盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

它分为二大类,一类为天然环境暴露试验,另一类为人工加速模拟盐雾环境试验。

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。

它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也大大缩短。

如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要24小时,即可得到相似的结果。

3.适用范围:1)钢铁表面镀铜+镍+铬或镍+铬;2)铜或铜合金表面镀镍+铬;3)300系列或400系列不锈钢表面镀镍+铬;4)铝或铝合金表面镀铜+镍+铬;5)锌合金表面镀铜+镍+铬;6)塑胶电镀件4.人工模拟盐雾试验包括1) 中性盐雾试验(NSS试验)是出现最早目前应用领域最广的一种加速腐蚀试验方法。

电镀铜讲义

a. CuSO4:主盐,提供Cu2+;浓度太低,高电流 区易烧焦;浓度太高,镀液分散能力会降低;

b. H2SO4:导电作用,使阳极正常溶解;浓度太 低,溶液导电性差,镀液分散能力差;浓度太高,降 低Cu2+的迁移率,电流效率反而下降,并对镀层的延 伸不利;

C、Cl

◇. 提高光亮度和整平性;CL-太低,镀层出现 台阶状的粗糙镀层,易出现针孔和烧焦;浓度太高

2.温度

控制在20-300C;温度升高,电极反应速 率加快,允许电流密度提高,镀层沉积速率加 快,但会加速添加剂分解,增加添加剂消耗, 镀层结晶粗糙,亮度降低。温度过低,烧板。

3.铜阳极

⑴在光亮酸性镀铜液中,需采用含磷量0.040.08%的磷铜球作阳极,溶解时表面生成一层 棕黑色的Cu3P,可以阻止产生金属粉和一价铜。 ⑵为甚么使用含磷铜阳极?因为不含磷的铜阳 极在镀液中溶解速度快,其阳极电流效率〉 100%,导致镀液中铜离子积累,又由于溶解 速度快,导致大量Cu+进入溶液,从而形成

铜离子于溶液中可能之错合物

铜离子与抑制剂形成错合离子(complexion)

c: 抑制剂(carrier)

(3)整平剂

成份:本剂常见者为聚胺类(Polyamines),在 酸液中带有很强的正电性(比Carrier更强),容 易在被镀表面负电镀较强处(如凸起处、板角板边 或孔上转角之高电流处),会与带正电的Cu++形 成有我无你的竞争局面,在高电流处不利于铜厚的 增长,而有利于整平。

d.有机添加剂(又称有机助剂)成份及用:

(1)光泽剂(Brightener)

成份 含硫之有机物,最常见者“硫酸丙硫 醇”(MPSA),或其他含双硫者。

作用 此剂会在氯离子协助下产生一种“去 极化” (极化:电极附近发生电化学反应而增加溶液 中之电阻。)或压低“过电位”(Overpotential or Overvotage)的动作,因而会出现加速镀铜的 效应,故又称加速剂(Accelerator)。由于可使镀 层外表变得平滑而反光,故此剂就顺理成章叫光 亮剂。 (参考下图)

电镀及盐雾试验讲义共23页

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

电镀及盐雾试验讲义

51、没有哪个社会可以制订一部永远 适用的 宪法, 甚至一 条永远 —英 格索尔

53、人们通常会发现,法律就是这样 一种的 网,触 犯法律 的人, 小的可 以穿网 而过, 大的可 以破网 而出, 只有中 等的才 会坠入 网中。 ——申 斯通 54、法律就是法律它是一座雄伟的大 夏,庇 护着我 们大家 ;它的 每一块 砖石都 垒在另 一块砖 石上。 ——高 尔斯华 绥 55、今天的法律未必明天仍是法律。 ——罗·伯顿

电镀工艺实验讲义.

应用化学专业实验讲义沈阳理工大学环境与化学工程学院2013年3月前言为了更好的贯彻理论联系实际的教学原则,巩固和加深所学专业工艺基础理论知识的理解,加强实际操作技能的基本训练,提高学生分析问题的能力,培养合格的腐蚀和防护应用型高级技术人才,根据本专业大纲和专业特点,编写了专业工艺实验讲义。

本实验讲义分三部分,上部分为电镀与氧化工艺实验部分,由周琦编写;中册为防锈与表面涂层实验部分,由郭贤烙编写。

下册为涂料与涂装工艺实验部分,由易翔、肖鑫编写。

由于编者水平有限,时间仓促,讲义中缺点和错误在所难免,敬请各位读者批评指正,以便修改和完善。

编者2013年3月目录实验一阴极电流效率的测定实验二电镀分散能力的测定实验三覆盖能力测定实验四化学镀镍实验五赫尔槽试验实验六铝的阳极氧化和电解着色实验一阴极电流效率的测定一、实验目的与内容通过实验了解电镀工艺测定阴极电流效率最常用的方法,铜库仑计的构造和工作原理,并学会使用,测定DE型锌酸盐镀锌液在不同电流密度下的阴极电流效率。

二、实验原理电镀过程中,阴极上除沉积欲镀金属外,往往还发生像氢离子还原等副反应,就会消耗掉一部分电流,这就存在电流的利用率即电流效率的问题。

电流效率就是在电极上析出某物质,如镀液,所需的电量,与通过电解槽的总电量之比,常以百分率表示,即根据法拉第的电解定律,当直流电通过电解质溶液时,在阴极上析出物质的量与通过的电量成正比,因此,析出某物质所需要的电量可根据称量析出物质的质量由电解定律求出式中:Q—通过电解质溶液的电量W—析出物质的重量g;K—析出物质的电化当量g/Ah;A—析出物质的原子量;n—电极反应得失的电子数;F—法拉第常数。

电流效率也等于电极上实际析出物质的量(W)与根据通过的量按电解定律计算应得到该物质的量(Wo)的之比,即ηk = W/W0 ×100% (3)W0 = KQ0 = (A/nF) Q0(4)电镀液中电流效率的大小反映了通过镀槽的电量的利用率。

电镀盐雾试验标准与规范

电镀盐雾试验标准与规范————————————————————————————————作者:————————————————————————————————日期:电镀盐雾试验标准与规范东莞市振科检测设备有限公司每个做表面处理的人都清楚镀层主要起到装饰外观和保护基材不被腐蚀。

今天东莞市振科检测设备就与大家分享探讨一下电镀件的盐雾试验。

1.所谓盐雾的腐蚀腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,它主要来源于海洋和内地盐碱地区。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

2.盐雾试验及与实际的联系盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

它分为二大类,一类为天然环境暴露试验,另一类为人工加速模拟盐雾环境试验。

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。

它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也大大缩短。

如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要24小时,即可得到相似的结果。

3.适用范围:1)钢铁表面镀铜+镍+铬或镍+铬;2)铜或铜合金表面镀镍+铬;3)300系列或400系列不锈钢表面镀镍+铬;4)铝或铝合金表面镀铜+镍+铬;5)锌合金表面镀铜+镍+铬;6)塑胶电镀件4.人工模拟盐雾试验包括1) 中性盐雾试验(NSS试验)是出现最早目前应用领域最广的一种加速腐蚀试验方法。

某汽车企业电镀及盐雾试验 讲座

12

评价盐雾试验箱腐蚀性能的方法 目的:检验试验设备或者不同试验室同类设备试验结 果的重复性 方法:在试验箱放置4个参比试样,按照对应的试验 条件,规定时间段之后,测出参比试样的质量损失, 看是否满足标准。NSS试验的参比试样为 150×70×1.0mm的钢板,试样时间为96小时,质量损 失的标准:4个参比试样全部在140±30g/m3;AASS试 验的参比试样为150×70×1.0mm的镀锌板,试样时间 为24小时,质量损失的标准为: 4个参比试样全部在 40±12g/m3;CASS的参比试样同AASS试样的,试验 时间同样为24小时,质量损失标准为: 4个参比试样 全部在95±30g/m3

1

电镀及盐雾试验

主讲人:SQA 何春松

2

主要内容

一. 二. 三.

四.

五.

背景及目的 电镀基本知识 盐雾试验基本知识 海马电镀企业标准 CASS试验企标与国标的差异及NSS试验 和CASS试验的区别

3

一.背景及目的

背景 电镀件锈蚀的问题比较普遍,究其原因,有 两条比较明显:

1、开发前期对耐腐蚀性及试验规 范没有定义或者是定义不充分; 2、供应商对我们公司的电镀企业 标准不了解;

18

2、国标的外观评级和保护评级都是根据缺陷 面积占整体面积的百分率而分成0到10十一 个等级;企业标准也是根据缺陷面积占整 体面积的百分率 分0到10,11个级,不过在 相邻的级之间还有很细的分级,不分外观 评级和保护评级,把镀层的缺陷和基体的 缺陷放在一块儿,对不同的缺陷赋予不同 的加权系数,而后累加。

11

醋酸盐雾试验(AASS),和铜加速醋酸盐雾试验(CASS) 都是对中性盐雾试验的改进,测试条件比较接近天然大气, 试验条件稳定,重现性好,试验周期短,适用于阴极镀层的 耐蚀性试验。原理,氯化钠溶液用醋酸酸化后进行喷雾,加 快腐蚀速率,用于钢铁基体上度铜、镍、铬镀层的耐腐蚀性 试验 铜加速醋酸盐雾试验(CASS),在醋酸盐雾试验的溶液中 加入氯化铜,由于试验中Cu2+离子的存在,酸化的含铜盐氯 化钠溶液盐雾对镍、铬等阴极性镀层有显著的腐蚀作用,其 试验结果接近于城市大气的腐蚀,适用于镀铜、镍、铬镀层 或镍、铬镀层。例如汽车上的标徽、镀铬外拉手、镀铬内拉 手、前围格栅的镀铬板、镀铬轮毂螺母等等

电镀产品检验培训资料

电镀产品的检验电镀产品通常的检验项目为:膜厚(thickness),附着力(adhesion),可焊性(solderability),外观(appearance),包装(package).盐雾实验(salt spray test)等。

第一节电镀层外观检验金属零件电镀层的外观检验是最基本、最常用的检验方法。

外观不合格的镀件就无需进行其它项目的测试。

检验时用目力观察,按照外观可将镀件分为合格的、有缺陷的和废品三类。

1.外观检测为电镀检测的基本功能,从外观上可以看出电镀工艺条件的适合性及电镀药水可能产生的变化。

对于不同的客户对外观会有不同的要求,对于电镀端子应一律用至少10倍以上的显微镜观察。

对于已发生的不良,放大倍数越大越有助于分析问题发生的原因。

2.检验步骤:1.取样品放在10倍显微镜下,用标准白色光源垂直照射:2.通过目镜观察产品表面状况。

3.判定方法:1.色泽均匀,不可有深浅色,异色(如变黑,发红,发黄),镀金不可有严重色差。

2.不可粘有任何异物(毛屑,灰尘,油污,结晶物)3.必须干燥,不可沾有水分4.平滑性良好,不可有凹洞,颗粒物5.不可有压伤,刮伤,刮歪等各种变形现象及镀件受损之现象6.不可有裸露出下层之现象,关于锡铅外观,在不影响可焊性的情况下允许有少许(不超过5%)麻点,麻坑。

7.镀层不可有起泡,剥落等附着力不良现象8.电镀位置依照图纸规定执行,在不影响使用功能的前提下,可由QE工程师决定适当放宽标准9.对于有疑异的外观不良现象,应由QE工程师定极限样版和外观辅助标准外观不良包括有针孔、麻点、起瘤、起皮、起泡、脱落、阴阳面、斑点、烧焦、暗影、树枝状和海绵状江沉积层以及应当镀覆而没镀覆的部位等缺陷。

第二节附着力测试镀层附着力是指镀层与基体金属的结合强度,即单位面积的镀层从基体金属上剥离所需要的力。

镀层附着力不好,多数原因是镀前外观不良所致,另外,镀液成分与工艺规范不当或基体金属与镀层金属的热膨胀系数悬殊,均对镀层附着力有明显影响。

电镀知识讲义

电镀知识讲义電鍍L.H產品設計中心目錄第一章電鍍的定義 3 第二章電鍍的基本知識 3 第一節電鍍液 3 第二節電鍍反應 4 第三節電極與反應原理 5 第四節金屬的電沉積過程 5 第五節影響電鍍質量的要素 6 第三章電鍍工藝7 第一節鍍前預處理7 第二節鍍后處理7 第四章鍍鋅8 第一節鋅酸鹽鍍鋅9 第二節氰化鍍鋅9 第三節銨鹽鍍鋅9 第四節氯化物鍍鋅9 第五節硫酸鹽鍍鋅9 第六節鍍鋅常見缺点及糾正方法10 第七節鍍鋅后除氫處理10 第八節鋅鍍層的鈍化處理11 第五章鍍鎳11 第一節普通鍍鎳(暗鍍) 11 第二節光亮鎳12 第三節高硫鎳12 第四節鎳封12 第五節緞面鎳12 第六節高應力鎳13 第七節鍍多層鎳13 第八節氨基磺酸鹽鍍鎳13 第九節檸檬酸鹽鍍鎳14 第六章鍍鉻14 第一節鍍鉻層的種類14 第二節鍍鉻的陽極15 第三節鍍鉻工藝15 第七章其它電鍍17 第八章鍍層功用測試18第一節電鍍層外觀檢驗18 第二節結合力試驗18 第三節電鍍層厚度的測量19 第四節孔隙率的測定19 第五節鍍層顯微硬度的測定19 第六節鍍層內應力的測試19 第七節電鍍層脆性測試19 第八節氫脆性的測試20 第九節鍍層焊接功用的測試20 第九章電鍍層的選擇及標記21 第一節對電鍍層的要求21 第二節鍍層运用條件的分類21 第三節電鍍層的選擇21 第四節金屬鍍層的表示方式(GB-1238-76) 25 第五節金屬鍍層的表示方式(JIS H 0404) 25 第十章參考文獻29電鍍第一章電鍍的定義電鍍是指在含有欲鍍金屬的鹽類溶液中﹐以被鍍基體金屬為陰極﹐通過電解作用﹐使鍍液中欲鍍金屬的陽離子在基體金屬外表沉積出來﹐构成鍍層的一種外表加工方法。

鍍層功用不同于基體金屬﹐具有新的特征。

根據鍍層的功用分為防護性鍍層﹐裝飾性鍍層及其他功用性鍍層。

第二章電鍍的基本知識第一節電鍍液1.主鹽主鹽是指鍍液中能在陰極上沉積出所要求鍍層金屬的鹽﹐用于提供金屬離子。

电镀方法资料盐雾试验

电镀⽅法资料盐雾试验盐雾试验:电镀⽅法资料盐雾试验:电镀⽅法资料东风汽车公司标准电镀层及化学处理层标准(EQY-3-95 代替EQY-3-86)1 主题内容与适⽤范围本标准规定了汽车零(部)件的电镀层和化学处理层的技术规范及膜层的质量要求。

本标准适⽤于汽车零(部)件的电镀层及化学处理层的质量控制和验收。

2 引⽤标准GB4956-85 磁性⾦属基体上⾮磁性覆盖层厚度测量-磁性⽅法GB5270-85 ⾦属基体上⾦属覆盖层-附着强度试验⽅法GB6458-86 ⾦属覆盖层-中性盐雾试验(NSS试验)GB6460-86 ⾦属覆盖层-铜加速醋酸盐雾试验(CASS试验)GB6461-86 ⾦属覆盖层-对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB6462-86 ⾦属和氧化物覆盖层-横断⾯厚度显微镜测量⽅法GB9792-88 ⾦属材料上的转化膜-单位⾯积上膜层质量的测定-重量法GB/T12610-90 塑料上电镀层-热循环试验3 术语3.1 主要表⾯在⼯件的某些表⾯上,其镀层或化学处理层对制件的外观和(或)使⽤性能起着重要作⽤。

3.2 厚度⼯件的主要表⾯上,凡是能与直径为20mm的球体相接触的部位上的厚度的最⼩值4 镀覆及化学处理的表⽰⽅法4.1 电镀表⽰⽅法基体材料/镀覆⽅法·镀覆名称·镀覆层厚度·镀复层特征·后处理4.2 化学处理表⽰⽅法基体材料/处理⽅法·处理特征·后处理(颜⾊)4.3 基体材料为钢铁材料时,其符号允许省略。

4.4 如果镀层或化学处理层的特征、厚度、颜⾊及后处理⽆具体要求时,其符号允许省略。

4.5 表⽰符号4.5.1 基体材料表⽰符号:⾦属材料⽤化学元素符号表⽰,合⾦材料⽤其主要成分的化学元素符号表⽰,⾮⾦属材料⽤国际通⽤缩写字母表⽰,如铜⽤Cu表⽰,塑料⽤PL表⽰。

4.5.2 镀覆⽅法和处理⽅法的表⽰符号见表1。

⽅法名称符号备注镀覆⽅法电镀 EP化学镀 CP机械镀 MP锌铬膜 JZnCr化学处理⽅法化学氧化 CO 钢铁化学氧化⼜称发兰阳极氧化 AO 包括镀铬阳极松孔锰盐磷化 MnPh 磷化⽆特定要求时只标注Ph锌盐磷化 ZnPh 磷化⽆特定要求时只标注Ph铬酸盐处理(⽩⾊) B 简称⽩钝化铬酸盐处理(彩⾊) C 简称彩⾊钝化铬酸盐处理(绿⾊) G 简称绿钝化铬酸盐处理(⿊⾊) H 简称⿊钝化铜及合⾦钝化 P 也⽤于银层钝化表⽰4.5.3 镀层厚度⽤阿拉伯数字表⽰,单位为µm。

盐务

盐水试验详解/盐雾试验详解一、盐雾的腐蚀腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,它主要来源于海洋和内地盐碱地区。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

二、盐雾试验及与实际的联系盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

它分为二大类,一类为天然环境暴露试验,另一类为人工加速模拟盐雾环境试验。

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。

它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也大大缩短。

如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要24小时,即可得到相似的结果。

人工模拟盐雾试验又包括中性盐雾试验、醋酸盐雾试验、铜盐加速醋酸盐雾试验、交变盐雾试验。

(1)中性盐雾试验(NSS试验)是出现最早目前应用领域最广的一种加速腐蚀试验方法。

它采用5%的氯化钠盐水溶液,溶液PH值调在中性范围(6~7)作为喷雾用的溶液。

试验温度均取35℃,要求盐雾的沉降率在1~2ml/80cm?.h之间。

(2)醋酸盐雾试验(A S S试验)是在中性盐雾试验的基础上发展起来的。

电镀实验讲义

实验一铝及其铝合金阳极氧化一、实验目的:通过实验进一步掌握铝及其合金的硫酸阳极氧化的基本原理,并了解铝的装饰性阳极氧化及染色的一般工艺过程。

二、基本原理铝及其合金在大气中其表面会自然形成一层厚度为40~50Å的氧化膜,此膜虽然能使金属稍微有些钝化,但由于它太薄,孔隙率大,机械强度低,不能有效地防止金属腐蚀。

用电化学方法即阳极氧化处理后,可以在表面上获得厚达几十到几百微米的氧化膜,后者的耐蚀能力很好。

硫酸阳极化法所得的氧化膜厚度在5~20微米之间,硬度较高,孔隙率大,吸附性强,容易染色和封闭,而且具有操作简便、稳定、成本低等特点,故应用最为广泛。

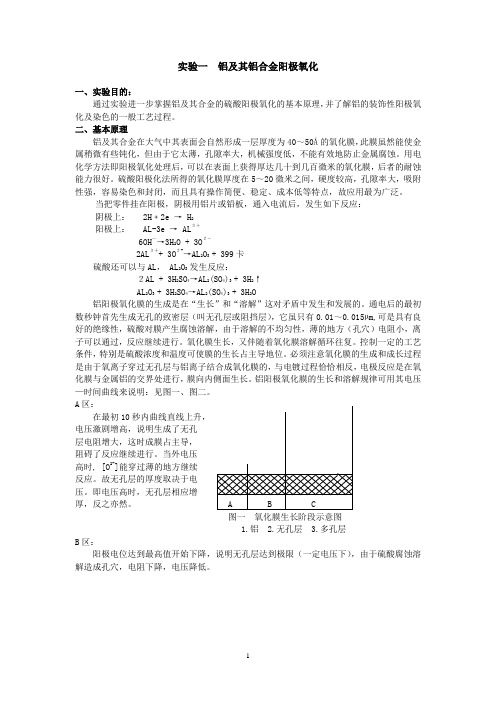

当把零件挂在阳极,阴极用铝片或铅板,通入电流后,发生如下反应:阴极上: 2H﹢2e → H2阳极上: AL-3e → AL3+6OH-→3H2O + 3O2-2AL3++ 3O2-→AL2O3 + 399卡硫酸还可以与AL, AL2O3 发生反应:2AL + 3H2SO4→AL2(SO4)3 + 3H2↑AL2O3 + 3H2SO4→AL2(SO4)3 + 3H2O铝阳极氧化膜的生成是在“生长”和“溶解”这对矛盾中发生和发展的。

通电后的最初数秒钟首先生成无孔的致密层(叫无孔层或阻挡层),它虽只有0.01~0.015µm,可是具有良好的绝缘性,硫酸对膜产生腐蚀溶解,由于溶解的不均匀性,薄的地方(孔穴)电阻小,离子可以通过,反应继续进行。

氧化膜生长,又伴随着氧化膜溶解循环往复。

控制一定的工艺条件,特别是硫酸浓度和温度可使膜的生长占主导地位。

必须注意氧化膜的生成和成长过程是由于氧离子穿过无孔层与铝离子结合成氧化膜的,与电镀过程恰恰相反,电极反应是在氧化膜与金属铝的交界处进行,膜向内侧面生长。

铝阳极氧化膜的生长和溶解规律可用其电压—时间曲线来说明:见图一、图二。

A区:在最初10秒内曲线直线上升,电压激剧增高,说明生成了无孔层电阻增大,这时成膜占主导,阻碍了反应继续进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

醋酸盐雾试验(AASS),和铜加速醋酸盐雾试验(CASS) 醋酸盐雾试验(AASS),和铜加速醋酸盐雾试验(CASS) 都是对中性盐雾试验的改进,测试条件比较接近天然大气, 试验条件稳定,重现性好,试验周期短,适用于阴极镀层的 耐蚀性试验.原理,氯化钠溶液用醋酸酸化后进行喷雾,加 快腐蚀速率,用于钢铁基体上度铜,镍,铬镀层的耐腐蚀性 试验 铜加速醋酸盐雾试验(CASS),在醋酸盐雾试验的溶液中 铜加速醋酸盐雾试验(CASS),在醋酸盐雾试验的溶液中 加入氯化铜,由于试验中Cu 加入氯化铜,由于试验中Cu2+离子的存在,酸化的含铜盐氯 化钠溶液盐雾对镍,铬等阴极性镀层有显著的腐蚀作用,其 试验结果接近于城市大气的腐蚀,适用于镀铜,镍,铬镀层 或镍,铬镀层.例如汽车上的标徽,镀铬外拉手,镀铬内拉 手,前围格栅的镀铬板,镀铬轮毂螺母等等

1

电镀及盐雾试验

主讲人:SQA 主讲人:SQA 何春松

2

主要内容

一. 二. 三. 四. 五.

背景及目的 电镀基本知识 盐雾试验基本知识 海马电镀企业标准 CASS试验企标与国标的差异及NSS试验 CASS试验企标与国标的差异及NSS试验 和CASS试验的区别 CASS试验的区别

3

一.背景及目的

15

盐务试验箱简介

16

在试验上的差异

17

在评价上的差异 1,国标分保护和评级,外观评级和性能评级.保 护评级, 覆盖层保护基体免受腐蚀的能力,与保 护评级相关的缺陷,称为保护缺陷,如凹坑腐蚀, 针孔腐蚀,基体腐蚀引起的腐蚀斑点,鼓包以及 因基体腐蚀而造成的其他缺陷;外观评级,覆盖 层保持其完整性和保持满意外观的能力,包括由 暴露所致的所有缺陷,如覆盖层损坏导致的斑点, 发暗,表面的点蚀,碎点,起皮,剥落,鼓包, 开裂,龟裂等;性能评级,即保护评级/ 开裂,龟裂等;性能评级,即保护评级/外观评级

6

电镀的分类 按所镀金属和及工艺可分为以下几类 1,单金属电镀,如Zn,Cu等 ,单金属电镀,如Zn,Cu等 2,合金电镀,如镀锌合金,镀铜合金等 3,稀有金属电镀:镀银,镀钯等 4,特种电镀,复合电镀,塑料或其他非金 属电镀,特种材料上的电镀,双极性电镀 等

7

补充一

镀锌小知识 锌层在干燥的空气中不会发生变化,在潮湿的空气 中会生成一种由碱和碳酸锌生成的薄膜,可起到缓 蚀作用;但在酸,碱水溶液中,在含有SO HS的 蚀作用;但在酸,碱水溶液中,在含有SO2或HS的 大气中或在海洋潮湿大气,高温高湿空气,有机酸 气氛中,耐腐蚀比较差 镀锌层后处理 1,去氢处理 除去镀层中渗入的氢气,以免发生氢 脆现象(氢原子渗入金属中,之后又形成分子,造 成金属塑性和强度降低,导致金属出现脆裂或延迟 性脆裂).方法:热处理 2,钝化处理 目的是化学抛光镀层表面,提高镀锌 层的耐腐蚀能力,方法:置于铬酸盐为主的溶液中 处理,在镀层的表面形成一层致密的铬酸盐钝化膜.

19

补充

评价时的观测距离:50cm左右 评价时的观测距离:50cm左右 光线:自然光

20

谢谢! 谢谢!

21

�

13

四.海马电镀企业标准

详见海马电镀企业标准

14

五. CASS试验企标与国标的差异及 CASS试验企标与国标的差异及 NSS试验和 NSS试验和CASS试验的区别 试验和CASS试验的区别

海马的电镀企业标准和原马自达的企业标 准MES CG 310基本一致. 310基本一致. CASS试验引用了日本工业标准JIS 0201和 CASS试验引用了日本工业标准JIS D 0201和 JIS H 8502 国标用的是GB/T 6461-2002, GB/T10125国标用的是GB/T 6461-2002, GB/T101251997,GB/T12600-2005,也涉及到汽车行业 1997,GB/T12600-2005,也涉及到汽车行业 标准是QC/T 625标准是QC/T 625-1999

5

二.电镀基本知识

电镀的原理

以镀镍为例,如右图 阴极为待镀工件,阳极为所镀金属, 即镍板,分别挂在铜棒上,浸在含 有镀层成分的电解液中,即NiSO4溶 液.E为直流电源,A为电流表,R 为电阻 阴极板发生的反应如下: Ni2++2e→Ni 2H++2e→H2↑ 阳极发生的反应如下: Ni→Ni2++2e 4OH-→2H2O+O2↑+4e

背景 电镀件锈蚀的问题比较普遍,究其原因,有 两条比较明显:

1,开发前期对耐腐蚀性及试验规 范没有定义或者是定义不充分; 2,供应商对我们公司的电镀企业 标准不了解;

4

目的 1,对电镀件,在开发阶段一定要和产品设 计责任方一起把电镀的技术要求和试验规 范给定义好;可以举一反三至其他件或技 术要求(定义要充分,明确) 2,了解海马公司的电镀企业标准 Q/HMAC 101.201-220-2005 101.201-2203,了解一些电镀和盐雾试验的基本知识

Байду номын сангаас18

2,国标的外观评级和保护评级都是根据缺陷 面积占整体面积的百分率而分成0 10十一 面积占整体面积的百分率而分成0到10十一 个等级;企业标准也是根据缺陷面积占整 10,11个级,不过在 体面积的百分率 分0到10,11个级,不过在 相邻的级之间还有很细的分级,不分外观 评级和保护评级,把镀层的缺陷和基体的 缺陷放在一块儿,对不同的缺陷赋予不同 的加权系数,而后累加.

12

评价盐雾试验箱腐蚀性能的方法 目的:检验试验设备或者不同试验室同类设备试验结 果的重复性 方法:在试验箱放置4 方法:在试验箱放置4个参比试样,按照对应的试验 条件,规定时间段之后,测出参比试样的质量损失, 看是否满足标准.NSS试验的参比试样为 看是否满足标准.NSS试验的参比试样为 150×70×1.0mm的钢板,试样时间为96小时,质量损 150×70×1.0mm的钢板,试样时间为96 96小时,质量损 失的标准:4个参比试样全部在140± 失的标准:4个参比试样全部在140±30g/m3;AASS试 AASS试 验的参比试样为150×70×1.0mm的镀锌板,试样时间 验的参比试样为150×70×1.0mm的镀锌板,试样时间 为24小时,质量损失的标准为: 4个参比试样全部在 24小时,质量损失的标准为: CASS的参比试样同AASS试样的,试验 40±12g/m3;CASS的参比试样同AASS试样的,试验 40± 时间同样为24小时,质量损失标准为: 时间同样为24小时,质量损失标准为: 4个参比试样 全部在95± 全部在95±30g/m3

8

补充二

根据基体与镀层金属的电化关系,可以将镀层分 为两种 1,阴极镀层:基体的活泼性大于镀层金属的活泼 性,在使用条件下,只有镀层完整的将基体包覆 起来,才能起到保护基体的作用.如果镀层不完 整或有孔隙,破损,当发生腐蚀的时候,基体会 受到腐蚀而破坏,例如钢铁上的镀铜,镀镍等; 塑料上镀铜,镍,铬或镍,铬属于阴极镀层 2,阳极镀层:镀层金属的活泼性比基体金属的大. 在使用条件下,镀层遇有腐蚀介质时,镀层先腐 蚀而基体不受腐蚀,具有牺牲镀层保护基体的特 点

9

三.盐雾试验基本知识

简介:是检验镀层耐腐性的人工加速 腐蚀试验的主要方法之一,模拟沿海 大气条件对镀层进行快速腐蚀试验, 主要评定镀层质量,如孔隙率,厚度, 镀层表面是否有缺陷,镀前处理和镀 后处理的质量,也可以用于比较不同 镀层的抗腐蚀性能

10

盐雾试验的分类

中性盐雾试验(NSS) 中性盐雾试验(NSS) 模拟沿海大气条件中,温暖 的海面向寒冷的空气蒸发和海浪冲击下泼向空间的 含氯离子的微小液滴,形成细雾对金属的腐蚀条件, 采用一定浓度的氯化钠溶液,在加压下以细雾喷射, 由于雾粒均匀的落在镀层表面,并不断维持液膜更 新,所以基本符合大气腐蚀基本原理.影响因素较 多,试验条件不易控制,重现性很差,对不同大气 条件的腐蚀没有一定的代表性,所以局限性很大, 仅适用于阳极性镀层的耐腐蚀性试验,对于阴极性 镀层只能揭示镀层的孔隙和缺陷程度,间接地反映 镀层的抗腐蚀性能;