首钢中厚板轧钢厂工艺升级改造简述

中厚板成材率的影响因素与改进措施

中厚板成材率的影响因素与改进措施赵 岩(河北钢铁集团邯钢公司 河北邯郸 056015)摘 要:中厚板成材率的影响因素包括品种规格结构、氧化烧损量、板型控制、钢板厚度负偏差控制、剪切量以及废品率等,在定量分析各因素对成材率影响量的基础上,提出了提高成材率的具体方法。

通过优化板坯加热过程、合理使用AGC厚度控制系统以及平面形状控制系统对厚度和板型进行控制、优化剪切余量控制等一系列措施,邯钢中板厂的中厚板成材率得到稳步提高。

关键词:中厚板;成材率;负差;改进措施INFLUENCING FACTORS AND IMPROVING MEASURES OF MEDIUM AND HEAVY STEEL PLATEZhao Yan(Handan Iron and Steel Group Company Limited of HBIS, Handan 056015,China)Abstract:The influencing factors of the yield of medium thick plate include the variety and specification structure, the amount of oxidized burning, the control of plate shape, the negative deviation control of plate thickness, the shear amount and the rejection rate, etc. On the basis of the quantitative analysis of the influence of each factor on the yield, the specific methods to improve the yield of medium thick plate were put forward. Through optimizing slab heating process, using AGC thickness control system and plane shape control system to control thickness and plate shape, optimizing shear margin control and a series of measures, the yield of medium thick plate in Hangang Middle Plate Plant has been improved steadily.Key words:media and heavy plate;yield rate;negative deviation;improving measures0 前言板材成材率是反映中厚板厂设备水平、人员操作水平和综合管理水平的重要指标。

首钢中厚板厂技术升级改造简介

维普资讯

廖

首 翱

接

2 2 第3 o 年 期 o

首 钢 中 厚 板 厂 技 术 升 级 改 造 简 介

李 泽武 刘天 柱

( 京首钢设计 院) 北

摘 要 首 钢 中厚板 厂将 利用 大修 期 间对设 备进 行技 术 升级改 造 , 换 四辊 轧机 , 大 冷床 冷却 能力 , 增重 更 加 新 中厚钢 板 技术 改 造 轧 制

Байду номын сангаас

型 圆盘剪 , 高产 品质 量 。 提

关键 词

TECHNo Lo GY M PRo VEM ENT I oF SH OUGANG EDI M UM PLATE RoLLI NG PLANT

LI Ze LI Ti n h wu U a z u

( e igS o g n einIsi t) B in h u a gD s nt ue j g t

日

2 改 造 后 的 生 产工 艺

2 1 原 料 和 成 品 .

首 钢 中 厚 板 厂 是 首 钢 总 公 司 主 要 轧 材 生 产

厂 。 为 适 应 中 厚 板 市 场 的 变 化 , 首 钢 总 公 司 决 定 对 中 厚 板 厂 轧 机 进 行 全 面 的技 术 升 级 改 造 。改 造 后 轧机年生 产能力 为 6 0万 t产 品 规 格 为 : 6~ , 厚

18 0 m 长 20 0~30 0mm; 大单 重 1 . 。 0 m; 0 0 最 14 t

成 品 品种 、 号 和 规格 见表 1 钢 。 2 2 生 产 工 艺 . 改 造 后 生产 工 艺 布 局 见 图 1 。

mm, 大 坯 重 1 . 。 工 程 计 划 于 2 0 最 1 4 t该 0 2年 下 半 年 在 大修 期 间 进 行 。

中厚板3#加热炉及粗轧机技改工程介绍(浅析)

中厚板3#加热炉及粗轧机技改工程介绍(浅析)摘要:中厚板3#加热炉及粗轧机改造工程是在中厚板一期预留场地上实施,该技改工程完成后中厚板产能由65万t/a提升到120万t/a。

产品厚度最大范围由40mm扩大到80mm。

产品结构包括:输油气管线、高压锅炉、桥梁、石油储罐和大型煤矿的挖掘机械等高附加值钢种产品将达到占总产量30%。

同时配合将现有转炉、连铸改造,形成“转炉-连铸-中厚板”热送生产线,平衡炼钢和轧钢的品种结构,是八钢发展历程中的重要一步。

关键词:加热炉粗轧机生产产品方项目评价1.改造项目的主要建设内容:1.1.3#加热炉建设项目包括:加热炉炉前装料辊道,对中辊道及对中装置、称量装置、装钢机、加热炉本体、出钢机、出炉及返回辊道等设备的土建、机械材料、液压、润滑、电气传动、和自动化控制系统、电气设施、热力设施、通风空调设施、给排水设施等。

1.2.粗轧机改造建设项目包括:主电机更换、支撑辊油膜轴承、主传动机构、压下同步机构、轧机本体、阶梯垫、导卫及换辊机构、液压、润滑管路、冷却水管路、高压水除磷改造及设备安装。

1.3.立辊轧机:配套液压、润滑管路冷却水管路、中间配管及机体配管。

1.4.辊道安装改造:1#2#加热炉后前辊道的拆安调试、原基础破除浇注、辊道部分干稀润滑管路恢复、轧辊冷却反冲预充的管理和阀的连接安装。

1.5.翻转机:翻转机基础、翻转机设备安装轧辊轴承座翻转机1.6.电气安装:变压器、主电机、电缆桥架、电缆敷设、配电柜安装等。

2.改造后的项目评价2.1.生产规模及达产情况相对比一期工程,粗轧机投产后,实际生产品种在规格上有碳素结构钢Q235(A、B、C、D)、低合金高强度结构钢Q345(B、C、D)、Q460(B、C、D)和新开发的桥梁用结构钢Q345q、Q460q、管线钢系列,包括X52\X65\X70\X80;高强度钢系列,主要钢种是550D。

厚度规格从原来的8mm~40mm拓展到6mm~80m,成品宽度从原来的最宽3000mm拓展到4200mm(粗轧机单机架出成品),板坯原料长度从原来的1250mm~1750mm,2500mm~3200mm,最长拓展到3800mm,大大增加了板坯的单重。

认识实习报告

三炼钢企业目标建设科技三炼、绿色三炼、人文三炼,实现人、技术,环境高度和谐一致的现代化炼钢厂。

企业发展战略建立以成本控制为中心的管理机制,以经济效益为中心,以开发品种、提高质量为重点,以技术进步为动力,以创名牌精品为目标,通过技术创新、管理创新、产品创新,全面完成普钢向优质钢生产的新跨越。

发展概况建厂十余年来,第三炼钢厂始终坚持以观念创新,技术创新、管理创新、机制创新为主线,通过不断推进技术进步,加速工艺结构和产品结构的调整,已先后建成完善了第三条经铁水脱硫、转炉冶炼、钢水精炼处理、品种铸机浇注的优质钢生产线。

今天的第三炼钢厂拥有三座公称容量80吨的氧气顶吹转炉、一座铁水脱硫扒渣站、两座LF刚包精炼炉和一座VD真空脱气装置,三台八流品种、高效方坯连铸机和一台四流全自动矩形坯连铸机。

生产品种由原来的品种规格单一转变为现包含制绳用硬线钢、预应力钢丝绞线用钢、冷镦钢、弹簧钢、齿轮钢、非调钢、轴承钢、碳素工具钢、优质焊线钢、软线钢及合金结构钢等百余个品种形成了连铸映现系列、优质软线系列、合金焊线系列等具有首钢品牌优势的拳头产品,成为首钢总公司优质长材用钢的生产基地。

第三炼钢厂在主要生产工艺过程中采用了计算机控制操作,在能源环保等方面采用了先进的一次、二次除尘系统,具有完备的烟尘和污水综合处理及转炉煤气、蒸汽回收能力,工业用水全部采用闭路循环方式,烟尘及污水外排达到了国家及北京市标准,环保合格率100%。

第三炼钢厂在装备优化、工艺技术改造和扩大品种、机制转换的进程中,坚持“品种、质量、效益、环境”的发展方针,弘扬“求实、创新、精品、发展”的企业精神,不断地应用新技术、新工艺、新材料,使各项技术经济指标不断提高。

转炉炉龄保持国内同行领先,居世界先进水平;生产主旨全过程严格按照ISO9000管理体系执行,实现了生产经营的市场化运作;2号矩形坯连铸机实现了自动上引锭、自动配水、自动浇注、自动切割的全自动生产工艺,达到了国内先进水平;综合成本、连浇炉数等一批主要技术经济指标连创新高。

钢铁行业加强生产工艺改进提升产品质量

钢铁行业加强生产工艺改进提升产品质量钢铁行业作为国民经济的重要支柱产业,在国家发展中具有重要地位。

为了提高产品质量和竞争力,钢铁企业需要不断加强生产工艺改进。

本文将从以下几个方面探讨如何实现钢铁行业的生产工艺改进,以提升产品质量。

一、加强技术创新,引进先进设备为了跟上时代的步伐,钢铁行业需要加强技术创新,不断引进先进设备。

通过引进具有高效率、低能耗、环保性能的先进设备,钢铁企业可以在生产中提高工艺水平。

新设备的运用可以实现自动化、智能化生产,减少人工干预,降低生产过程中的误差和损耗,提高产品质量。

二、优化生产流程,提高生产效率钢铁生产过程中存在着复杂的流程和环节,因此需要通过优化生产流程来提高生产效率和产品质量。

通过进行流程重组,消除瓶颈环节,合理分工和协调协作,在减少生产时间的同时确保产品质量不受影响。

有效的生产流程可以提高生产效率,降低成本,提升产品的市场竞争力。

三、加强质量控制,建立完善的质量管理体系钢铁企业需要加强对产品质量的控制,建立完善的质量管理体系。

通过制定质量标准和检验流程,对原材料、生产过程和成品进行严格把关,确保产品达到标准要求。

同时,加强与上下游企业的对接,建立质量信息反馈机制,及时发现和解决质量问题,提高产品质量和客户满意度。

四、加强员工培训,提高技术水平钢铁行业是一个技术密集型行业,员工的技术水平直接关系到产品质量。

钢铁企业需要加强员工培训,提高技术水平。

通过内部培训和外部培训的方式,引导员工不断学习新知识、了解新技术,提高工作技能和应变能力。

培训可以提升员工的专业素养,增强团队协作能力,使企业有更强的竞争力和适应能力。

五、推动绿色可持续发展,提高环保水平钢铁行业与环境保护密切相关,为了提高产品质量,改进生产工艺还需注重环保方面的要求。

企业应加强环境保护意识,推行绿色生产,减少污染排放。

通过引进节能减排技术,提高能源利用效率,减少废弃物的排放,实现钢铁行业的绿色可持续发展。

首钢转型措施方案最新

首钢转型措施方案最新# 首钢转型措施方案最新背景介绍首钢是中国首都北京的一家重要的钢铁企业,具有悠久的历史和雄厚的实力。

然而,近年来,随着国内外经济形势的变化,钢铁行业面临严峻的挑战,传统的钢铁生产模式已经不能满足市场需求。

因此,为了应对这一挑战,首钢积极推进转型措施,寻找新的发展路径。

制定转型方案的目标首钢制定转型方案的目标是实现从传统钢铁制造向高端制造和服务业的转变,通过科技创新和产业升级,提高企业的核心竞争力和盈利能力。

主要转型措施1. 科技创新:首钢将加大科技研发投入,推动技术创新和升级。

通过引进和自主研发先进的钢铁生产技术和装备,提高生产效率和产品质量。

首钢还将加强与高校和科研机构的合作,共同开展钢铁领域的研究和开发工作。

2. 转型升级:首钢将逐步调整产品结构,增加高附加值产品的比重。

注重发展高端特种钢、高强度钢、耐腐蚀钢等新型材料,满足市场对高品质钢材的需求。

同时,首钢将加大服务产业的发展力度,提供更多的增值服务,满足客户不同层次的需求。

3. 节能环保:首钢将加强节能减排工作,推动绿色制造。

通过优化生产工艺和提高资源利用率,降低能源消耗和排放量。

注重环保技术的研发和应用,减少对环境的影响。

首钢还将积极参与碳排放权交易,推动低碳经济的发展。

4. 国际合作:首钢将开展国际合作,积极参与国际贸易和投资。

通过与外国企业的合作,引进先进的管理经验、技术和市场渠道,提高国际竞争力。

同时,首钢也将扩大对外投资,寻找新的增长点和发展机会。

预期效果和挑战首钢通过实施上述转型措施,预计可以提高企业的核心竞争力和盈利能力,实现可持续发展。

首钢将实现由传统钢铁制造向高端制造和服务业的转变,为国家经济发展做出更大的贡献。

然而,首钢在转型过程中也面临一些挑战。

首先,转型需要巨大的投入和资源,需要企业有强大的财力和管理能力。

其次,市场竞争激烈,首钢需要与其他企业竞争,寻找自身的优势和定位。

最后,环保问题也是转型中需要重视和解决的难题,首钢需要投资更多的资源来推动绿色制造。

首钢改革方案

首钢改革方案首钢改革方案:从传统到创新的转变首钢集团,作为中国钢铁行业的巨头,曾经是我国宏伟“钢铁长城”的重要组成部分。

然而,随着国际市场竞争的加剧和环保、能源消耗等问题的突出,首钢集团面临着前所未有的挑战。

为了应对这些挑战,首钢集团制定了一系列改革方案,旨在实现企业转型升级,从传统到创新的转变。

首先,首钢集团在技术创新方面加大了投入。

钢铁行业一直是高耗能、高排放的代表,对环境的影响也一直备受关注。

为了改变这种现状,首钢集团积极引进国内外先进的技术装备,逐步淘汰落后的产能。

同时,加强与高等院校、科研机构的合作,推动新材料、新技术的研发和应用。

通过借鉴其他行业的先进经验和技术,钢铁生产中的能效得到了显著提高,环境污染问题有所减轻。

其次,首钢集团在产品创新方面做出了积极探索。

传统的钢铁行业主要以生产大宗商品为主,面对消费升级和市场需求变化的新形势,首钢集团开拓了高端特种钢、精细钢材、特种合金等市场,不断提高产品附加值。

通过研发和创新,首钢集团的产品线得到了拓宽,市场份额逐步增加。

同时,加强与汽车、航空等领域的合作,将钢铁材料的应用范围扩展到更广阔的领域,实现了跨界整合和资源共享。

另外,首钢集团还在企业治理方面进行了重要的改革。

作为一个大型国有企业,首钢集团在过去存在着过度集中、决策滞后等问题。

针对这些问题,首钢集团进行了分权、透明度提升等改革措施,加强了决策层权责的划分和监督机制的建立。

同时,拓宽了股权结构,引入了社会资本,注入了新的活力和经验。

这使得企业的管理效率得到了提高,企业的发展步伐更加灵活和高效。

此外,首钢集团还注重了员工的培训和发展。

在面临新的技术和市场需求时,企业需要拥有一支具备专业知识和创新意识的高素质员工队伍。

首钢集团加大了对员工技能的培训力度,通过与高校合作建立了实训基地,提供了更广阔的学习和发展机会。

企业还建立了激励机制,通过薪酬、晋升等方式激励员工的积极创新精神,使他们能够积极适应和推动企业发展的需要。

中厚板低成本冶炼工艺实践

没有发挥其应有的脱硫作用 ,导致整体工序生产 成本升高 。为进一步降低生产成本 ,提高产品市

场 竞争力 ,对 中厚 板 品种 的冶 炼工艺 路 线进 行 优

例较低 ,导致 L F炉精炼脱硫任务重 ,整体工序 生 产成本 升 高 。因此 ,对 冶炼 过程各 工 序 的脱 硫

成本 进行 对 比 ,以便对 工艺 进行 优 化 ,进一 步 降

秦 皇 岛 首秦 金 属 材 料 有 限公 司 ( 称 首 秦 简

铸 ,即 T S O —L — R — C 。其 中 ,T S D —B F F H C D — B F F C工 艺 主 要 适 用 于 普 碳 钢 、船 板 用 O —L —C

公 司 ) 炼 钢 厂 在 中厚 板 品 种 的 冶 炼 工 艺 中 ,L F

中 厚 板 低 成 本 冶 炼 工 艺 实 践

杨荣 光 王志 刚 李 战军 刘金 刚

( 秦皇岛首秦金属材料有限公司) ( 首钢技术研 究院)

摘 要 结合首秦公司炼钢厂 中厚板工装设备 的特 点及冶炼 工艺条件进 行工艺优 化 ,对钢 中硫含量 控制进

行 重新 分配 ,实现了常规 中厚板品种低成本冶炼 ,钢 中硫含量及 钢水洁净 度均满 足各级别 钢种 需求 ,夹 杂 物控制水平与常规工艺控制水平相 当。

理一 转 炉 冶 炼一 L F炉 精 炼一 R 真 空 处 理一 连 H

杨荣光 :2 0 0 5年毕业于北京科技大学 ,硕士 ,现在秦皇岛首秦金属材料有 限公 司 炼钢部从事炉外精 炼技术管理工作 ,工程师。收稿/ 0 2O -9 2 1 一 10

关键词

中厚板

脱硫

洁净度

Pr cie o w s e l a i g Pr c s n Plt a tc fLo Co tStem k n o e so a e

中厚板轧机装备技术改造

技术改造与改进

中厚板 轧机装 备技术 改造

包连 勤

( 八一钢铁股份公 司轧钢厂 乌鲁木齐 8 3 0 0 2 2 )

【 摘 要】 通过 中厚板粗 轧机 支承辊 油膜轴承 、 除鳞 与水冷 系统 、 阶梯 垫调整装置 、 支承辊轴 向锁 紧装

s y n c h r o n i z e r o f ma i n s c r e w d o wn

1 前 言

新 疆 八 钢 中 厚板 4 2 0 0 mm粗 轧机 是 从 上 海 浦 钢 厚 板 厂 搬 迁 来 的三 手 设 备 , 是 1 9 5 4年 由 德 国 D E MA C公 司制 造 , 1 9 8 迁至八钢 。装备技 术水

BA0 Li a n — qi n

( R o l l i n g胧 f 2 o f B a y i I r o n&S t e e l C o . , L t d . , U r u m c h i 8 3 0 0 2 2 )

【 A b s t r a c t 】 T h r o u g h t h e t e c h n i c a l m o d i f i c a t i o n o f t h e o i l f i l m b e a i t n g o n t h e b a c k u p r o l l o f

h e a v y a n d m e d i u m p l a t e mi l l , d e s c a l i n g a n d w a t e r c o o l i n g s y s t e m, a d j u s t i n g d e v i c e o f s t e p p a d ,

钢铁行业生产工艺改进工作总结

钢铁行业生产工艺改进工作总结钢铁行业作为国民经济的重要支柱产业,其生产工艺的改进对于提高产品质量、降低成本、减少环境污染以及增强企业竞争力都具有至关重要的意义。

近年来,随着科技的不断进步和市场需求的变化,我们一直在积极探索和推进钢铁行业生产工艺的改进工作。

以下是对这一工作的详细总结。

一、生产工艺改进的背景在过去,传统的钢铁生产工艺存在着诸多问题。

例如,能耗高、资源利用率低、环境污染严重、产品质量不稳定等。

这些问题不仅制约了企业的发展,也不符合国家可持续发展的战略要求。

为了适应市场竞争的需要,提高企业的经济效益和社会效益,我们必须对生产工艺进行改进。

二、生产工艺改进的目标1、提高产品质量通过优化生产工艺,减少产品中的杂质和缺陷,提高产品的强度、韧性和耐腐蚀性,满足客户对高品质钢铁产品的需求。

2、降低生产成本通过提高能源利用效率、减少原材料消耗、降低废品率等措施,降低生产成本,提高企业的盈利能力。

3、减少环境污染采用先进的环保技术和设备,减少废气、废水、废渣的排放,降低对环境的影响,实现绿色生产。

4、提高生产效率优化生产流程,缩短生产周期,提高设备的运行效率,增加产量。

三、生产工艺改进的措施1、优化炼铁工艺(1)采用高风温、高富氧、大喷煤等技术,提高炼铁的效率和质量。

(2)改进高炉炉料结构,增加球团矿的比例,提高炉料的透气性和还原性。

(3)加强高炉操作管理,优化布料制度和送风制度,稳定炉况,减少炉况波动。

2、改进炼钢工艺(1)推广转炉顶底复吹技术,提高钢水的纯净度和化学成分的均匀性。

(2)采用精炼工艺,如 LF 炉、RH 炉等,进一步去除钢水中的杂质,提高钢水的质量。

(3)优化连铸工艺,采用结晶器电磁搅拌、轻压下等技术,减少铸坯的内部缺陷。

3、加强节能减排(1)推广余热余能回收利用技术,如高炉煤气余压透平发电、转炉煤气回收利用等,提高能源利用效率。

(2)采用先进的除尘、脱硫、脱硝技术,减少废气排放。

钢铁行业工艺改进总结

钢铁行业工艺改进总结近年来,随着科技的不断进步和工业化的快速发展,钢铁行业面临着越来越多的挑战和机遇。

为了适应市场需求和提高产能效率,各大钢铁企业纷纷进行工艺改进。

本文将对钢铁行业工艺改进的相关情况进行总结和分析,并提供一些改进建议。

一、工艺改进现状在钢铁行业,工艺改进是提高产品质量和降低生产成本的重要手段。

各大钢铁企业通过引进先进设备、优化工艺流程等方式进行改进。

以炼钢过程为例,通过设立高炉煤气脱硫系统,有效降低了气体中硫含量,提高了钢材的品质;同时,采用湿法除尘技术减少了炉渣中的有害物质含量,保护了环境。

二、工艺改进的效果通过工艺改进,钢铁企业取得了显著的成果。

首先,产品质量得到了提升。

优化的工艺流程能够有效控制原料成分和工艺参数,提高了产品的力学性能和外观质量,增加了市场竞争力。

其次,生产成本有所降低。

改进后的工艺流程能够提高资源利用率,并减少能源消耗和废料产生,降低了生产成本。

第三,环境保护效果明显。

引进先进的环保设备和工艺技术,有效减少了废气、废水和固体废物的排放,降低了环境污染。

三、工艺改进存在的问题尽管钢铁行业在工艺改进方面取得了一些成果,但也存在一些问题亟待解决。

首先,技术创新和研发投入不足。

目前,我国钢铁企业在技术创新和研发方面相对滞后,缺乏具有自主知识产权的核心技术,限制了工艺改进的深入推进。

其次,培训和人力资源不足。

为了推动工艺改进,需要培养大量具有专业知识和实践经验的人才,但当前人力资源的供给远远不足。

第三,政策支持不够。

力争推动工艺改进需要政府的政策支持,通过优惠政策、资金扶持和技术创新奖励等方式,激励企业积极进行工艺改进。

四、工艺改进的展望和建议工艺改进对于钢铁行业的可持续发展至关重要。

为了进一步推动工艺改进,以下几点值得关注。

首先,加大技术创新力度。

鼓励钢铁企业加大研发投入,培养和引进一批具备核心技术的人才,推动科技创新,提高工艺改进的水平和效果。

其次,加强人才培养和管理。

首钢中厚板轧钢厂的发展历程及展望

18 9 6年 8月 首 钢 中 厚 板 轧 钢 厂 建 厂 时 ,设 计能力为年产 中厚板 2 0万 t ,成品规格为 48— .

5 . 5 0 ~2 8 0 0 8 mm X 1 0 0 mm 0 ~ 1 0 x6 0 0 600

m 。设备是从美 国休斯顿 ・ m 阿姆科 钢铁公 司引

的不断扩 大 ,产品格局 日 完善 , 成了全 面动态的质量管 理体系 ,为企业稳 定 国内市场 、 趋 形 拓展 国际市场

奠定 了坚 实的基础。 关键 词 中厚 板 轧钢 设 备 竞争力

T HE DEVELOPM ENT AND OUTL0OK 0F THE IDI M E UM L P ATE M I LL T e Me i m P a e Mi h du l t l l A S R T T e me i m p ae mi ,b i n te y a f1 8 i o e o e man mi so h u a g B T AC h d u lt l u l i e ro 9 6, s n ft i l fS o g n l t h h l G o p n t e ls 0 y a s t a n e g n i sg e t e h oo y t n fr t n, n y e f r u .I h a t e r ,i h su d r o e 3 t 2 me r a c n l g a so mai t r o a d 4 t p so p o e sly u sa e fr d r c s a o t r o me .Asa g o e u t t o e c mp tn e i c n i u l n a c d,a d n w o d r s l ,i c r o ee c s o t a l e h n e s n y n o

我国中厚板轧钢厂生产技术现状及发展趋势

Cu rn tt so r d cin Te h iu n v l p n e d re tS au fP o u to c nq e a d De eo me tTrn frDo si du & He v lt lig Mi l n o me tc Me im a y P ae Roln l P a t l

Li ig h u Jn z i

A b tac : me tc me i m & h a y pa e p o cin tc i u a d y d v lpsa c mp nyn wita d voe s r t Do si d u e v lt r du t e hn q e rpil e eo c o a i g s f n ilnt o

维普资讯

N . o4

D c mb r2 0 e e e 0 7

《 重型机械科技 》

HE Y AV MAC NE C ENC AND T C HI RY S I E E HN OGY OL

8综

cc☆

一l c c

述《

巴:、 )

d v lp n fi n& se lid sr a el e n a ig o o sr a id s y h e e o i gte d o d ・ e eo me t o o r te n ut y. s w l a d ma d v r n f wn te m n u t .T ed v lp n rn f s y d r me i u & h a y p ae p o u t man y ams a ih sr n t p ca lt h e eo i g t n fp o u t n tc n q e i m e v l t r d cs il i t g t gh s e il ae.t e d v lp n r d o r d ci e h iu s h e p e o many T i l MC n co ly n P a d mir a o ig,a s td w t a e e t n,s o lsi g e t ra me t n t.t c n lg o s t l s i e i f w d tc i s hl o h tba t ,h a e t n d ee e h oo y t a — n t a if p ca e ur me t f h o sr a c so r s s e i rq i y l e n so ed wn t m u tme .Asf ra eai n h p o u p y a d d ma d i c n e n d,t e t e a s r lt s i fs p l n e n s o c r e o h s p l o rs n d u & lw e d p o u t s g e trt a h e n .Dy a c b a c ew e u p y a d d — u p y f e e tme i m p o n r d c s i ra e h n te d ma d n mi a n e b t e n s p l n e l ma d w l b e c e n 3 ~5 y a st r d al e l e 1 0 n i e ra h d i l e r o ga u y ra i 0 % lc l ain frtp g a e a d hg u l y p o u t. l z o ai t o o d n ih q a i r d c s z o r t

钢铁行业如何提升产品质量和工艺水平

钢铁行业如何提升产品质量和工艺水平在当今竞争激烈的市场环境中,钢铁行业面临着诸多挑战。

提升产品质量和工艺水平已成为钢铁企业生存和发展的关键。

要实现这一目标,需要从多个方面入手,综合施策。

首先,优化原材料的选择和管理至关重要。

原材料的质量直接影响着最终产品的品质。

钢铁企业应该与优质的供应商建立长期稳定的合作关系,确保所采购的铁矿石、煤炭等原材料符合严格的质量标准。

同时,加强对原材料的入场检验,严格把控质量关,防止不合格的原材料进入生产流程。

在原材料的存储和管理方面,要做好防潮、防尘等措施,避免原材料在储存过程中受到污染或变质。

先进的生产设备和技术是提升产品质量和工艺水平的基础。

钢铁企业应不断加大对设备更新和技术研发的投入。

引进国际先进的炼钢、轧钢设备,提高生产的自动化程度和精度。

例如,采用新型的转炉、电炉等炼钢设备,可以更精确地控制钢水的成分和温度,从而提高钢水的质量。

在轧钢环节,使用高精度的轧机能够生产出尺寸更加精确、表面质量更好的钢材产品。

加强生产过程的质量控制是提升产品质量的核心环节。

建立完善的质量管理体系,制定严格的生产工艺流程和质量标准,并确保每个环节都得到有效执行。

在生产过程中,要加强对关键控制点的监测和检验,及时发现和解决质量问题。

例如,在炼钢过程中,要密切关注钢水的化学成分和纯净度,通过炉前分析和精炼等手段,保证钢水的质量。

在轧制过程中,要对钢材的尺寸、形状、表面质量等进行实时检测,一旦发现不合格产品,及时进行调整和处理。

员工的素质和技能水平对产品质量和工艺水平的提升起着重要作用。

钢铁企业应加强员工培训,提高员工的质量意识和操作技能。

定期组织员工参加质量培训课程,让员工了解质量管理的重要性和方法,掌握先进的生产工艺和操作技能。

同时,鼓励员工提出改进建议和创新想法,对有突出贡献的员工给予表彰和奖励,激发员工的积极性和创造性。

注重科技创新也是提升产品质量和工艺水平的重要途径。

钢铁企业应加大对科研的投入,与高校、科研机构开展合作,共同研发新的生产工艺和产品。

炼钢工艺提升方案

炼钢工艺提升方案背景介绍随着经济的快速发展和工业技术不断进步,钢铁行业作为国民经济的重要组成部分,在国民经济发展中起着非常重要的作用。

随着社会对钢材质量和性能要求的不断提高,对钢铁生产过程中的工艺技术也提出了更高的要求。

因此,通过不断提升炼钢工艺水平,是保证钢铁生产质量和生产效率的重要途径。

炼钢工艺存在的问题目前,我国钢铁行业在生产过程中存在着一些问题。

例如,在炼钢过程中会产生大量的废气和废渣,给环境带来了不可忽视的影响。

同时,在炼钢过程中还存在着工艺参数不稳定、产品质量不可靠等问题,这些问题直接影响着钢铁生产的成本和效率。

炼钢工艺提升方案为了解决上述问题,可以从以下几方面进行炼钢工艺提升。

1. 废气废渣的处理针对大量产生的废气和废渣问题,可以考虑采用新型的高温氧化技术进行处理。

这一技术可以将废气和废渣中的有害气体和金属离子氧化分解,从而达到净化废气和废渣的目的。

采用这种处理方法不仅能够降低环境污染,还可以将处理后的废物回收再利用,实现资源的有效利用。

2. 工艺参数的优化针对工艺参数不稳定的问题,可以通过对现有炼钢工艺进行优化,以确保工艺参数的稳定。

具体的方法包括调整冶炼温度、调整重量比和转炉煤气压力等,以确保炼钢工艺的稳定性和可靠性。

3. 生产线自动化控制为了确保钢铁生产过程的稳定性和可靠性,需要引入先进的自动化控制系统,对生产线进行实时监测和自动控制。

通过对生产线的自动化控制,可以降低生产过程中的人为干扰,提高生产效率和质量稳定性。

4. 产品质量控制针对产品质量不可靠的问题,可通过建立产品质量控制体系来加强质量管理。

具体可采用ISO9001质量管理体系作为指导,建立从原材料采购到最终产品交付的质量控制流程,以确保产品质量的稳定性和可靠性。

结论通过以上提出的炼钢工艺提升方案,可以有效地解决钢铁生产过程中存在的问题,提高产品的质量和生产效率,同时也能够降低环境污染。

炼钢工艺的提升,对钢铁行业的发展具有重要意义,也可为推动我国经济的快速发展奠定基础。

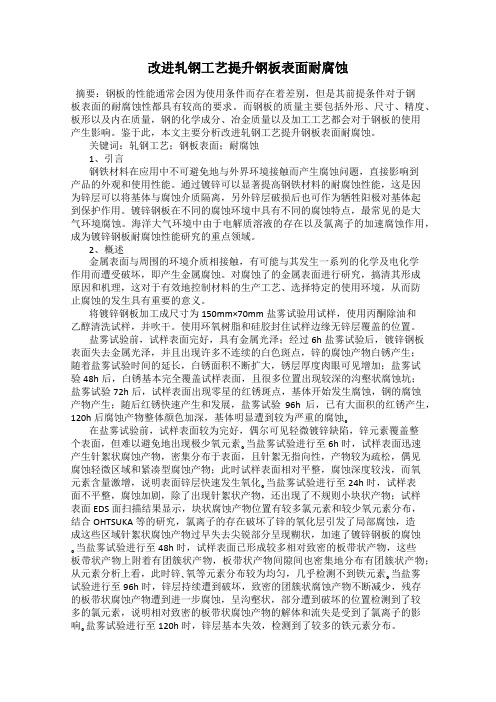

改进轧钢工艺提升钢板表面耐腐蚀

改进轧钢工艺提升钢板表面耐腐蚀摘要:钢板的性能通常会因为使用条件而存在着差别,但是其前提条件对于钢板表面的耐腐蚀性都具有较高的要求。

而钢板的质量主要包括外形、尺寸、精度、板形以及内在质量,钢的化学成分、冶金质量以及加工工艺都会对于钢板的使用产生影响。

鉴于此,本文主要分析改进轧钢工艺提升钢板表面耐腐蚀。

关键词:轧钢工艺;钢板表面;耐腐蚀1、引言钢铁材料在应用中不可避免地与外界环境接触而产生腐蚀问题,直接影响到产品的外观和使用性能。

通过镀锌可以显著提高钢铁材料的耐腐蚀性能,这是因为锌层可以将基体与腐蚀介质隔离,另外锌层破损后也可作为牺牲阳极对基体起到保护作用。

镀锌钢板在不同的腐蚀环境中具有不同的腐蚀特点,最常见的是大气环境腐蚀。

海洋大气环境中由于电解质溶液的存在以及氯离子的加速腐蚀作用,成为镀锌钢板耐腐蚀性能研究的重点领域。

2、概述金属表面与周围的环境介质相接触,有可能与其发生一系列的化学及电化学作用而遭受破坏,即产生金属腐蚀。

对腐蚀了的金属表面进行研究,搞清其形成原因和机理,这对于有效地控制材料的生产工艺、选择特定的使用环境,从而防止腐蚀的发生具有重要的意义。

将镀锌钢板加工成尺寸为150mm×70mm盐雾试验用试样,使用丙酮除油和乙醇清洗试样,并吹干。

使用环氧树脂和硅胶封住试样边缘无锌层覆盖的位置。

盐雾试验前,试样表面完好,具有金属光泽;经过6h盐雾试验后,镀锌钢板表面失去金属光泽,并且出现许多不连续的白色斑点,锌的腐蚀产物白锈产生;随着盐雾试验时间的延长,白锈面积不断扩大,锈层厚度肉眼可见增加;盐雾试验48h后,白锈基本完全覆盖试样表面,且很多位置出现较深的沟壑状腐蚀坑;盐雾试验72h后,试样表面出现零星的红锈斑点,基体开始发生腐蚀,钢的腐蚀产物产生;随后红锈快速产生和发展,盐雾试验96h后,已有大面积的红锈产生,120h后腐蚀产物整体颜色加深,基体明显遭到较为严重的腐蚀。在盐雾试验前,试样表面较为完好,偶尔可见轻微镀锌缺陷,锌元素覆盖整个表面,但难以避免地出现极少氧元素。当盐雾试验进行至6h时,试样表面迅速产生针絮状腐蚀产物,密集分布于表面,且针絮无指向性,产物较为疏松,偶见腐蚀轻微区域和紧凑型腐蚀产物;此时试样表面相对平整,腐蚀深度较浅,而氧元素含量激增,说明表面锌层快速发生氧化。当盐雾试验进行至24h时,试样表面不平整,腐蚀加剧,除了出现针絮状产物,还出现了不规则小块状产物;试样表面EDS面扫描结果显示,块状腐蚀产物位置有较多氯元素和较少氧元素分布,结合OHTSUKA等的研究,氯离子的存在破坏了锌的氧化层引发了局部腐蚀,造成这些区域针絮状腐蚀产物过早失去尖锐部分呈现糊状,加速了镀锌钢板的腐蚀。当盐雾试验进行至48h时,试样表面已形成较多相对致密的板带状产物,这些板带状产物上附着有团簇状产物,板带状产物间隙间也密集地分布有团簇状产物;从元素分析上看,此时锌、氧等元素分布较为均匀,几乎检测不到铁元素。当盐雾试验进行至96h时,锌层持续遭到破坏,致密的团簇状腐蚀产物不断减少,残存的板带状腐蚀产物遭到进一步腐蚀,呈沟壑状,部分遭到破坏的位置检测到了较多的氯元素,说明相对致密的板带状腐蚀产物的解体和流失是受到了氯离子的影响。盐雾试验进行至120h时,锌层基本失效,检测到了较多的铁元素分布。

中厚板工艺流程简介综述

凉板台架冷却 3#冷床冷却

直接火切

直接火切

直接火切

成品标识

成品堆垛

入成品库

入成品库

热处理生产流程

过跨 抛丸 堆垛

剪切线需热处理钢板

堆垛

剪切线需热处理钢板

待性能 过跨 取样 堆垛 冷却 热处理 装炉

剪切线需热处理钢板

成品入库 成品标识 表面检查

剪切线需热处理钢板

回火 淬火

轧钢

控冷

123456789000

123456789000

矫直,热喷印

剪切线生产流程

扫描钢板轮廓

冷床冷却 PSG

检查台架

123456789000

123456789000

123456789

子板号

不剖分钢板-单 排标识

试样,子板标识

子板号

12345…..890 12345…..890 12345…..890 12345…..890 12345…..890 40 0 37 00

12345…..890

40 0 37 00

剖分钢板-双 排标识

试样,子板标识

废尾

中断

废头

123456789

切头剪切头、尾,中断

123456789000

123456789000

切头剪切头、尾,中断

切边 /剖分 在线探伤

剖分线

废边

切边/剖分

剖分后单块切割

定尺切割

1234567890

1234567890

中厚板工艺流程简介

中厚板生产工艺流程

• 轧机区域 • 剪切线区域 • 特厚板区域 • 热处理区域

热轧区域生产流程

中厚板工艺平面布置示意图

中厚板工艺平面布置示意图

钢铁厂改造方案

钢铁厂改造方案背景近年来,随着环境保护意识的增强,传统钢铁厂的环境污染问题日益凸显。

为了适应当下环保的需求,需要对钢铁厂进行改造,以减少环境污染并提高生产效率。

目标本改造方案的目标是通过引入更先进的技术和设备,实现以下目标:1. 减少钢铁厂的污染排放。

2. 提高生产效率和产品质量。

3. 降低能源消耗。

方案为了实现上述目标,我们建议采取以下改造方案:1. 更新排放设备:安装先进的污染防治设备,如烟尘净化器、氮氧化物脱硝装置等,以减少大气污染物的排放。

2. 引入清洁能源:考虑使用清洁能源替代传统的燃煤方式,如太阳能、风能等,以降低二氧化碳排放量。

3. 优化生产工艺:通过改进现有的生产工艺,减少能源消耗和废料产生,提高生产效率和资源利用率。

4. 加强环保监测:建立完善的环境监测系统,实时监测钢铁厂的污染排放情况,及时采取必要的措施。

5. 培训员工:加强环境保护意识的培训,提高员工对环境保护的重视程度,促进可持续发展。

预期效益通过以上改造方案的实施,预期可以获得以下效益:1. 减少环境污染:改造后的钢铁厂将大幅减少大气污染物和废水排放,保护周边环境。

2. 提高生产效率:优化生产工艺和引入先进设备,将提高钢铁厂的生产效率和产品质量。

3. 降低能源消耗:引入清洁能源和优化生产工艺,将降低钢铁厂的能源消耗,提升能源利用效率。

4. 增加竞争力:环保改造后的钢铁厂更符合当今社会对环境友好型企业的需求,将提高企业的竞争力和形象。

结论钢铁厂改造方案的实施将为企业带来可持续发展和良好的环境效益。

同时,也将满足社会对环境保护的要求,促进经济与环境的协调发展。

我们建议您尽快着手实施该方案,并与相关部门合作,共同推动环境保护与经济发展的良性循环。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

整体工艺装备较落后 , 严重制约了首钢产品的市 场竞争力。公司决定对板材 系统进行升级改造 , 包括第二炼钢厂精炼 、连铸和中厚板轧机等系列

升 级改造 。

采用 T C ( M P 控轧控冷 )技术可降低钢中合 金元素含量 ,降低成本 , 且可生产出常规轧制与

热处 理组合 工艺 无法 生产 的品 种 ,满 足用 户 日益

刘 晶 志 :18 9 3年 毕 业 于北 京 钢铁 学 院分 院 ,现 任 中厚 板 轧 钢 厂 厂 长

高级工 程师。收稿/0 6 0 -5 20 .8 1

维普资讯

拟实 验 、实验 室轧 制实 验和工 业试 验等 实验 研 究

律 ,掌握工艺参数和化学成分对材料微观组织 的 影响规律 ,实现组织性能的在线预报 。 1 2 0M 强力高刚度轧机 . 7 N 及 其 传 动 系 统 的 研 制

BRI NTRoDUCTl EF I ON OF THE TRANS ORM ATI F ON AND DATE UP

oF PRoCES H E M EDl S oF T UM ATE M l PL LL

L U Jn z i I ig h

( h d m PaeMi) T eMe i lt l u 1

额定 电压 为 150V、额 定 电流 为 2X144A、 0 0

工 艺 技 术 与 设 备 集 成

转速为 0 5/2 mn和最大过载能力为额定 — 0 10r i / 电流的 25 . 倍等高水平的技术指标 ,使轧机在调

速 精度 和响应 性 等方面 达到 国 际先进 水平 ; 在 上述 硬件配 置 的基础 上 ,开发 了相关 数 学 模 型 。重 点模 块有 高精 度厚 度控 制系统 模块 、平

厚 板生 产 的面貌 。

m m,并采用了液压弯辊装置 ( 弯辊 力为 2M ) N 和快速换辊装置 。 研制这种强力高刚度轧机主要应用 了连续保 温浇铸技术 、液压弯辊对板凸度和平直度控制技 术及液压传动技术等关键技术 。 ( )连续保 温浇铸技术 。此次 中厚板轧机 1 升级改造需要使用用 50t 0 钢水浇铸的单片轧机 牌坊 ( 这是迄今 为止我 国所 浇铸 的最大牌坊 ) , 采用连续保温浇铸技术解决 了大吨位牌坊的浇铸

相应 地 需 解 决 大 型 无 缺 陷 液 压 缸 毛 坯 锻 造 、加

控制系统是 T C M P的神经中枢 ,冷却系统依 据过程条件和产品要求 ,进行跟踪控制和设定计 算,对冷却宽度 、阀门开度和通板速度等进行控 制 。冷却后 ,需将钢板的实际温度测量结果反馈 到系统中,以便进行实时控制 和自适应 。 数学模 型是 T C M P系统的灵魂 ,精确 、 实用 的T C M P数学模型是 T C M P系统成败的关键 ,因

AB T AC T e R&D p o e u e f h MC e h oo y a d t e r l n l wi i ii 0 MN S R T h r c d r so e T t P tc n l g n h ol g mi t r d t 7 i l h g y a d i r i g s se a e i t d c d i h s p p r Be i e , t e r n f r t n o p ca i — n t d i n y tm r n r u e n t i a e . s v o sd s h t s mai f s e il a d a o o e u p n o o l g, l e h ai g f r a e, h g — r su e w t r d s ai g ma h n , a d lv l r q ime tf rr l n i i e t u n c k n ih p e s r ae e c l c i e n n e ee , a el a h ol g p o e s o 0 s w l s t e r l n r c s f3 5 0 mm ol g mi n h h r ce it s o t q i me t i rl n l a d t e c a a t r i f i e u p n i l sc s i tg ai n, a e as n r d c d ne rt o r lo i to u e . K Y W OR me i m lt l , p o e s t c n lg , e u p n E DS d u p ae mi l r c s , e h oo y q i me t

二重型机械集团公 司、冶金 自动化研究设计 院、 太 原重型 机械 集 团有 限公 司和 营 口流体 设备 制 造

( 团) 有 限公 司等 。此 项 目获得 了 国家科 技 进 集

对 产 品性 能要 求 进 行不 同钢 种 化 学 成分 的设 计 ,

以物理冶金和压力加工理论作为指导 ,借助热模

问题 ;

控轧控冷工艺 生产 的主要 钢种包括 普碳 钢 板 、低合金钢板 、锅炉板 、压力容器板 、船板 、 汽车大梁板 、工程机械板、管线用钢板 和 z 向 钢板等。上述 钢板 的各项性能 指标符合 国家标 准。在成分设计上 ,应尽量利用控轧控冷工艺 , 减少合金元素的用量 ,以降低生产成本 。 控轧控冷系统开发 中的一项重要内容是高密 层流冷却设备的设计制造 , 包括设计合理的控制 冷却装置 ,以保证冷却钢板在纵 向、横向、厚度 方向的冷却均匀性 。设计中采用具有高响应性和 高精度 的执行机 构 ,实现冷却 过程 的高精 度控 制 ,以保证冷却系统的响应性 和同步性 ,提高控 制精度。同时 , 加强设备的防护 ,以保证其在恶 劣环境中能正常工作。水系统方案的合理设计和 执行机构关键参数 的选择 ,特别是高位水箱 、管

首钢中厚板 轧钢厂创建于 18 96年 ,原主要

工艺 装备 为从美 国引进 的二 手设备 三辊 劳特 轧 机

和 33 0m 四辊 精轧 机 ,后 又增加 了炉卷 轧机 , 0 m

步二等奖 、冶金科技进步一等奖。

1 工艺升级改造的主要内容

1 1 控 轧控冷 工艺 技术 的开发 .

证 了轧机具有足够的刚度。同时,通过加大支撑 辊直径、优化工作辊直径 、协调大轧制压力和大 扭矩传动的匹配关系 ,保证 了轧机的高刚度; ( )液压传动技 术。现代 轧机专 用液压和 3 电气传动系统在轧机控制中具有重要地位 ,只有 解决好传动手段问题 ,才能保证先进的工艺与控 制技术得以实现。这其中尤其是液压传动在我国 轧制领域中具有开创地位 ,主要体现在液压缸压

路 的设计 和 总水量 直 接影 响到 系统 的性 能 ,这 些 关 键 问题将 在 此次 升 级改造 中得 到根 本解决 。

( )液压弯辊对板凸度 和平直度控制技术。 2 该轧机首次在国内采用液压弯辊控制板凸度和平 直度 ,给液压弯辊机构的设计 、轴承和轴承座的

设 计 和换辊 装 置等 的设 计带 来 了很 大的难 度 。设 计 时 通过有 限元方 法计 算轧 机安 装 弯辊装 置 凸块 的尺 寸及位 置 ,优 化牌 坊 的设计 及加 工工 艺 ,保

维普资讯

大 型交 流变频 电气 传动 系统 均采 用 了国际前 沿 技 术 ,如无溶 剂真 空整 浸技术 、导 条 的分段 涨 紧技

( )矫 直 机 。强 力 矫 直 机 对 于 提 高板 材 的 3

平直度极为重要 ,在矫直机的设计和制造 中,采 用了牌坊整体框架焊接技术 、液压 自动压下技术 和倾 斜控 制技术 ,可 以针 对不 同钢种 建立 优化 矫

而需要研 究 在轧制 过 程 中钢 材组 织性 能 的演变 规

工 、密封 、防偏摆 、频 响和 内泄等一系列难题。

改造 后 ,该 轧 机 液 压 缸 压 下 速 度 达 到 2 m s 9m / , 总轧 制力 达 7 0MN,系统 响应 频 率 为 1 z 8H ,电

动机与电气传动系统达到轧制工艺要求。 在此 次改 造 中 ,轧 钢专 用大 型 交流 电动 机 和

20 0 2年底 至 20 0 3年初 ,首钢 中厚板 轧 钢 厂

以国内自有技术为基础 ,通过进一步消化 、开发 和创新 ,将先进的中厚板生产技术装备进行技术 集成,形成中厚板重大装备现代化的成套技术 , 其 中的关键技术具有独立的知识产权。参与首钢

中厚板工 艺升 级改 造 的单 位 有东北 大 学 、中 国第

维普资讯

首钢 中厚 板 轧 钢 厂 工 艺 升级 改造 简 述

刘晶志

( 中厚板 轧钢 厂 )

摘 要 概述 了中厚板轧 钢厂工艺升级 改造 中控轧控 冷工 艺技 术的开发与研 制及 7 0MN强力高 刚度 轧机及

其传动 系统 的研 制过 程 ,简介 了加热炉 、高 压水 除磷 系统 和矫 直机等轧制专用辅助设 备的改造及 350mi 0 l l 中厚板轧制 工艺技术 与设 备集成的特点。 关键词 中厚板 轧钢 厂 工艺 技术 装备

佳匹 配 。

针对不 同钢种的产品性能要求 ,设计合理的 化学成分和制定切实可行的工艺制度 ,采用控轧 控冷工艺得到满足性能要求的产品。 目前 ,我国 中厚板生产在控轧控冷工艺方面与先进国家相比 仍有一定的差距 ,在钢材化学成分 的设计方面 , 需要按照新的情况 ,以最低 的成本生 产优质钢 材。在 目 世界范 围内开展 超级钢研究 的情况 前 下 ,合理制订轧制和冷却规程 ,利用较少 的合金 元素生产出高性能的钢铁材料 ,实现新一代钢铁 材料的工业化中厚板生产 ,将会彻底改变我国中

直 模 型。矫 直 机 为 四 重 式 ,矫 直 厚 度 为 6~6 0 mm,矫直 力为 2 0MN,开 口度 为 10m 8 m。

1 4 35 0 mm 中厚 板轧 制 . 0

术、 全阻尼结构化设计 、4 N推力轴承液压 -M 4 阻尼消振结 构 、大型转子硅 钢片 的斜槽镶 嵌技 术 、大型功率柜的设计制造 、光纤触发装置的设 计制造 、交 一交变频应用技 术的开发等一系列高 新技术 ,确保 了 电动机 额定功率 为 70 0k 0 W、