IE 动作改善检查表

IE改善案例图表

IE改善的图例说明3、工程分析法专题改善的工程分析手法,主要有下列:(1)流程分析法(2)动作分析法(3)搬运分析法(4)现场布置法(5)动作经济原理此外还有机具运用及各种工作简化方法,必须以问题的性质和目的来选择适当的手法或连合运用,下表可供参考。

表 3.1 工程图标符号(JIS)表3.2补助图标符号表3.3工程图标符号的应用20分变压器轮转机26M切断21M废板2%端板6% 轮转机 最终检查轮转机 起重机(省略)45t 台车起重机等待30M起重机堆积5M图3.13厚板压延的制程分析3-2-5 作业者流程分析卡 入厂口 车过去 布置表2-4美容院作业的工程分析实例办公改善后布置 受入台检查作业台图2.15 人-机程序图:铸件之精铣图2.16 人-机及多动作连合程序图:碎骨表2-5 工程改善的着眼点承上页动作分析法表2-6动素表承上页表2-7终端模具的弯曲作业therblig图4.1 终端模具1.2m(侧面图)10.36mm动作经济原则表2-8动作经济的基本原则动作经济24原则(1) 关于人体的运用◆双手最好同时开始,并同时完成工作。

◆除规定休息时间外,双手不应同时空闲。

◆双臂及双手之动作应对称,反向并同时为之。

以上三原则旨在安排双手对称且同时操作的动作,自然的平衡可以减少精神及身体的疲劳。

◆人体的动作应尽量采用最低而能得满意结果者◆尽量利用物体运动惯性、重力及自然力,避免使用限制性动作。

◆连续曲线运动较优于急剧停止和突然改变方向的直线运动。

◆曲线圆滑之运动较受限制之运动轻快确实。

◆动作之安排尽可能轻松且具有自然之节奏。

(2) 关于工作场所的布置◆物料与工具应放置于一定位置,不可零乱散置于工作区域。

◆物料与工具应放置于双手所及的正常工作范围内。

◆物料与工具应按最佳动作顺序安排。

◆装配用之材料零件应使用容器装盛。

◆零件物料之供给,利用物体之重力及各种盛具送至使用点,愈近愈佳。

◆尽可能利用坠送方法。

IE动作经济改善检查表

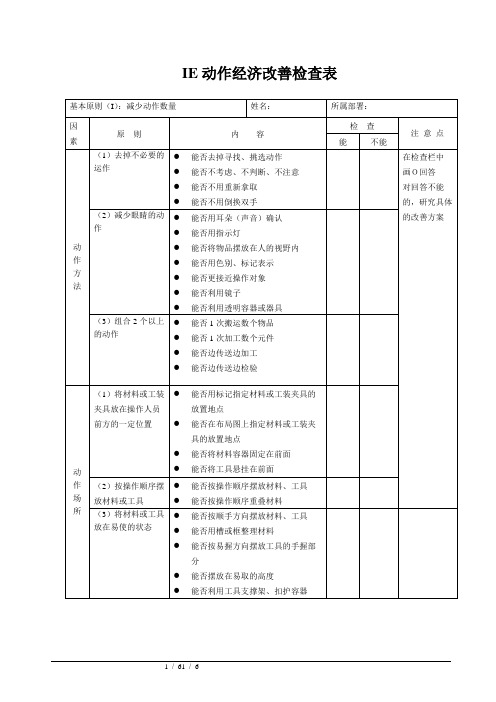

IE动作经济改善检查表基本原则(I):减少动作数量姓名:所属部署:因素原则内容检查注意点吕匕月匕不能动作方法(1)去掉不必要的运作能否去掉寻找、挑选动作能否不考虑、不判断、不注意能否不用重新拿取能否不用倒换双手在检查栏中画O回答对回答不能的,研究具体的改善方案(2)减少眼睛的动作能否用耳朵(声首)确认能否用指示灯能否将物品摆放在人的视野内能否用色别、标记表示能否更接近操作对象能否利用镜子能否利用透明容器或器具(3)组合2个以上的动作能否1次搬运数个物品能否1次加工数个元件能否边传送边加工能否边传送边检验动作场所(1)将材料或工装夹具放在操作人员前方的一定位置能否用标记指定材料或工装夹具的放置地点能否在布局图上指定材料或工装夹具的放置地点能否将材料容器固定在前面能否将工具悬挂在前面(2)按操作顺序摆放材料或工具能否按操作顺序摆放材料、工具能否按操作顺序重叠材料(3)将材料或工具放在易使的状态能否按顺手方向摆放材料、工具能否用槽或框整理材料能否按易握方向摆放工具的手握部分能否摆放在易取的高度能否利用工具支撑架、扣护容器装夹具或机械(1)利用易取材料或元件的容器或器具能否扩大容器口能否将容器底部改为圆形能否将容器底部改浅能否利用料斗能否在容器底部加个斜板,使材料靠近手前能否将小物品放在胶皮或垫子上能否将扁平元件放在波形板上若发生元件缠绕在一起的现象,能否扩大并浅化容器(2)将2个以上的工具合二为一能否组合经常使用的工具(开听刀和起子、功率定规)能否将1个操作中所需的工具组合在一起(铅笔和橡皮、锤子和拔钉) 能否组合同形工具 (红蓝铅笔、正反改锥)基本原则(II ):同时进行动作姓名:所属部署:因原则内容检查注意点素能不能(2)将2个以上的能否组合不同尺寸的工具或定规(扳在检查栏中画工工具合二为一手*、孔规) O回答装能否使尺寸不一的工具为可调式(活对回答不能夹动扳手) 的,研究具体具(3)使用安装简便能否减少安装点的改善方案或的夹具能否使用蝶形螺栓机(4)用1个动作完能否将控制杆或把手操作改为按钮开械成机械操作关能否将旋转式开关改为按钮式开关(1)双手同时开始动作并同时结束能否不用单手手持、空手能否改善掉除恢复疲劳以外的双手空动手能否不发生一手工作时他手必须空手备考作的现象方法能否双手同时拿取材料能否双手同时加工2个产品能否双手时放置产品(2)双手同时向相能否左右对称地摆放材料或工装夹具反、相对方向动作能否掉双手向同一方向动作操作场所(1)调整布局使双手能同时动作能否在左右摆放材料或夹具能否使双手左右动作的位置接近能否配置2个工装夹具工装夹具或机械(1)对需长时间持有的物品使用支撑架能否用老虎钳夹紧物品能否用空气吸引力吸住物品能否用弹力、磨擦力(橡胶、弹簧、海棉)存放物品能否将物品插入槽、孔中(2)双手同时开始动作并同时结束能否使用机械式(钢丝、连接棒)脚踏结构能否用电式(电开关)脚踏结构能否使用物理式(水压、油压、空压)脚踏结构基本原则(II):同时进行动作姓名:所属部署:因素原则内容检查注意点合匕月匕不能工装夹具或机械(3使双手同时动作的夹具能否左右对称地摆放材料或工装夹具能否掉双手向同一方向动作能否使用同时加工2个材料的夹具、机械在检查栏中画O回答对回答不能的,研究具体的改善方案备考基本原则(III):缩短动作距离姓名:所属部署:因素原则内容检查注意点能不能。

IE培训动作分析改善实例

第五章:动作分析改善实例汇总表(略)第五章动作分析改善实例王先生在一家轮胎用钢条制造工厂工作。

他很积极的参加IE培训,对QC活动也很热心。

“钢条”的作用,就是埋入轮胎外周部,对于提高轮胎的性能(耐久性、安定性、安全性等)有很大的帮助。

钢条比起其他的纤维条,更富于伸张性,以及耐热性,总之,优点非常之多。

最近,辐射式轮胎的需求量也不断增设,作业的速度也被要求提高,但是,当你去参观现场以后,很可能会感觉到生产方面缺乏效率。

正因为如此,王先生到自己的管理区域视察想藉此找出问题的所在。

一、作业背景《次序1》首先,王先生巡视现场,观察各种作业,基于P(生产性)、Q(品质)、C(成本)、D(交货期)、S(安全)、以及M(士气)展开一连串的检查。

钢条的原材料是钢条片,它们从前工程部被送来时,都是从支撑物垂下来。

最后被制成钢条,就是利用3片钢条片熔接而成(图5.1略)“熔接工程”细分之后,可成为以下几个步骤。

①使熔接处的凹凸平坦,同时,为了使它牢实,必需实施锤压。

使用图5.2(1)的装置,把熔接好的半制品熔接部,放在那儿,再用脚踏式操作法,使熔接部平坦。

②在锤压装置的B沟,放入锤压后的半制品磨平,再下来,有如图5.2(2)所示一般,检查是否有凹凸的形状。

③接下来,把完成形状检查的半制品,放在图5.2(3)的滚筒上,左右地拖拉,实施弯曲度的检查。

④其后,把半制品装在图5.2(4)一般的东西,固定于A部以后,操作B的把手,拖拉素材,展开强度试验。

⑤最后,经过各种检查以后,有如图5.2(5)一般,修正形状的不正(保养)。

《次序2》整理在次序1检查的结果,找出最有问题的地方(表5.10)二、现状分析《次序3》在“熔接工程”中,以平时最在意之点为调查对象。

在这种场合之下,王先生以熔接后一连串作业“锤压”、“试验(弯曲强度)”,“保养”为对象,展开调查。

《次序4》准备实施现状分析。

1.由于是“微细的徒手作业”,因此,在现状分析方面,采取沙布利克分析。

IE改善表格汇总(修改)

20 21

范例

22

23

整

24

人機操作分析

定義

對作業者和机器相互 間的時間關聯狀態進

人

時間

﹕2 0 0 3 / 1 1 /

機器

行記錄的方法.

5 .0

即空閑時間,在此段時間內

上料

1 0 .0

空閒

沒有產出有效价值.要盡可 能減少此部分時間---改善

1 5 .0

的對象.

2 0 .0

全自動噴油冶具

作 業 步 驟 時間 圖 作 業 步 驟 時間 圖

作業步驟

刻 度 標

時間 圖 尺

1 從PE袋取出上蓋 2

從PE袋取出上蓋 2

1

2 1 從PE袋取出上蓋 2

自動噴油

2

3

4

2 將上蓋放於噴油位置 1.5

持住噴油冶具

5

6 2 將上蓋放於噴油位置 1.5

拿開上蓋並上線 1.5

7

3 取遮擋冶具並對位 1

距離:指工作說明中最大移動路程.

整

工作者 工作物

流

程

程

序

圖

改善日期:

分析人:

效 果 操作○ 檢驗□ 等待D 搬運

儲 存 ▽ 工 程 總 數 人 數 工 時 (分 ) 距 離 (m ) 治 具 (件 )

主題

現行方法

改善方法

地點

節省

步

操 作

檢 驗

等 待

搬 運

儲 存

驟○ □ D

▽

現 行方法

工作說明

人工距 數時离

空閒

統計

人工作

人 機

機器工作

6 0 .0 空 閑 時 間 : 29s 操 作 時 間 : 32s 周 期 : 61s 利 用 率 : 52. 45% 空 閑 時 間 : 32s 操 作 時 間 : 29s 周 期 : 61s 利 用 率 : 47. 55%

IE动作经济检查表

A.O.Smith Electrical Products(ShenZhen) Company

工场 是 否

19.速度与进给

动作

20.换模

1.缩小工人间距,但不影响操作

工场

2. 可以设定最佳工作高度吗?

3. 改善工场布置,以便两个手同 时动作

2. 可以用空气吸杯固定物品吗? 3. 可以用橡胶吸杯固定物品吗? 1. 利用“固定”装置长时间地固定物 4. 可以用磁石固定物品吗? 品 5. 可以用弹力或摩擦力固定物品吗?例如橡胶、 弹簧 6. 可以将物品插入槽或孔里固定物品吗? 2. 为方便操作和用力操作,使用 1. 可以使用机械式 (拉线开关) 脚踏结构吗? 2. 可以使用电动式 (电气开关) 脚踏结构吗? 3. 可以使用物理式脚踏结构吗?例如水压、气压 、油压 1. 可以令夹具的固定点成对使用 (两点) 吗? 2. 可以使用两个夹具吗? 3. 可以利用夹具与机器同时处理物料吗? 1. 定位时可以利用导轨吗 2. 可以利用挡块防止物料或工具摆动吗? 3. 可以利用一端渐变细小的结构便于固定零件 吗? 4. 可以将待固定的零件倒角吗?

工场 是 否

5. 令工具容易抓住

6. 改善夹具,以便在视线范围内 易于装卸零件

7. 令机器的移动与人的操作方向 相同

夹具与设备 8. 令工具轻便易用

1. 可以使用“射出”式装置吗? 2. 可以使用“漏斗”吗? 9. 利用重力或机器来拿取或传送 3. 可以使用输送带吗? 物料 4. 可以使用斜槽或挡块令物料靠近工人吗? 5. 可以使用辊筒式输送装置吗? 6. 可以利用小型输送装置来设计分装线吗? 1. 可以令操作位置更靠近工人吗? 2. 可以令操作位置定在工人前面吗? 3. 可以移开操作位置与工人之间的障碍物吗? 10. 以您身体最舒适的方式操作机 4. 可以将多个操作点集中到一个地方吗? 器 5. 可以将两个或多个操作点搬到一起吗? 6. 可以用一个手指操作机器吗? 7. 可以将操作位置搬到确认位置 (机器位置) 吗?

IE动作经济改善检查表

IE动作经济改善检查表

IE动作经济改善检查表

25万份精华管理资料,2万多集管理视频讲座

动作方法

(1)以最适宜

的身体部位进行动

作

(2)以最短距

离

能否养活身体或肩的动作

能否用指头或手指动作能

否排除动作途中的障碍物

能否在正常操作范围内操作

在检查栏中画

O回答

对回答不能

的,研究具体

的改善方案(1)以操作不受

妨碍为前提缩小操

作空间

操作场所能否将材料或工装夹具放在操作人员的近前面

能否圆弧形摆放物品

能否将工具悬挂在操作人员的前面能否在传送带上设置桥形操作台能否在正常操作范围内放置材料或工装夹具

工装夹具或机械

(1)利用重力或机

械力取料送料

能否利用滑道

能否利用料斗

能否利用传送带

能否利用倾斜台和挡板

能否利用滚轮传送带

能否用小传送带制作辅助线体

续表。

精选IE基础培训动作经济原则lrx

7-33,脚踏板B,钳口A张开,弹簧C,连杆D,如果需要加持力大的话,可以使用压缩空气的活塞来驱动虎钳的钳口,而压缩空气使用脚踏阀来控制。7-34,电烙铁A,踏板B,放开B的同时压缩空气管道上的阀门C打开,放出空气吹冷焊接点。冷压打字头,原来用手,后改用气压机,提高效率。

冷压压制工序的整顿案例:

11

实例一:电灯开关,旧式需要拨动,新式只需按,现在有些单元楼里是触摸的。

实例二:办公桌设计

A)底层抽屉需要弯腰。B)做资料柜不需要弯腰。C)领导打办公桌。拉开距离,威严。D)使用,取用东西方便。

第三条原则:尽可能利用物体动能;曲线运动较方向突变的直线运动为佳;动作应尽可能有节奏。

二:动作经济原则介绍

动作经济原则为基尔布雷斯夫妇所创,经很多科学家完善,后由美国巴恩斯将其总结为三大类,22条。它适用于人的全部作业,是动作改善的基本方向原则。这里是对肢体使用、作业配置、机械设计三方面进行总结说明。

动作经济原则

一、关于人体利用(1-8条)双手应同时开始,并同时完成动作。除规定的休息时间外,双床不应同时空闲。双手动作应该对称,反向并且同时进行。收的动作应用最低的等级而能得到满意的结果。物体的动量应尽可能的利用,但是需要肌力制止时则应将其减至最低程度。连续的曲线运动,比方向突变的直线运动为佳。弹道式的运动较受限制或受控制的运动轻快自如。动作应该尽可能的应用轻快的自然节奏,因节奏能使动作流利及自发。

改善后每小时装配260套,产量提高了30%。

三、动作经济型原则检查表

9、静夜四无邻,荒居旧业贫。。10、雨中黄叶树,灯下白头人。。11、以我独沈久,愧君相见频。。12、故人江海别,几度隔山川。。13、乍见翻疑梦,相悲各问年。。14、他乡生白发,旧国见青山。。15、比不了得就不比,得不到的就不要。。。16、行动出成果,工作出财富。。17、做前,能够环视四周;做时,你只能或者最好沿着以脚为起点的射线向前。。9、没有失败,只有暂时停止成功!。10、很多事情努力了未必有结果,但是不努力却什么改变也没有。。11、成功就是日复一日那一点点小小努力的积累。。12、世间成事,不求其绝对圆满,留一份不足,可得无限完美。。13、不知香积寺,数里入云峰。。14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。15、楚塞三湘接,荆门九派通。。。16、少年十五二十时,步行夺得胡马骑。。17、空山新雨后,天气晚来秋。。9、杨柳散和风,青山澹吾虑。。10、阅读一切好书如同和过去最杰出的人谈话。11、越是没有本领的就越加自命不凡。12、越是无能的人,越喜欢挑剔别人的错儿。13、知人者智,自知者明。胜人者有力,自胜者强。14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。15、最具挑战性的挑战莫过于提升自我。。16、业余生活要有意义,不要越轨。17、一个人即使已登上顶峰,也仍要自强不息。

动作经济改善检查表

能否不将材料直接放在地上

能否使操作椅的高度可以调节

工装夹具或机械

(1)为限制一定的运动路线而使用夹具或导向

能否利用导向定位

能否使用锁挡以阻止材料工具的滑动

能否在镶嵌部加楔梢成圆角

(2)使手握部分形状易握

能否用手掌均衡地握住

能否使之与手的接触面积最大

能否使这为易握的形状

能否用弹力、磨擦力(橡胶、弹簧、海棉)存放物品

能否将物品插入槽、孔中

(2)双手同时开始动作并同时结束

能否使用机械式(钢丝、连接棒)脚踏结构

能否用电式(电开关)脚踏结构

能否使用物理式(水压、油压、空压)脚踏结构

基本原则(II):同时进行动作

姓名:

所属部署:

因

素

原则

内容

检查

注意点

能

不能

工装夹具或机械

(3使双手同时动作的夹具

能否扩大容器口

能否将容器底部改为圆形

能否将容器底部改浅

能否利用料斗

能否在容器底部加个斜板,使材料靠近手前

能否将小物品放在胶皮或垫子上

能否将扁平元件放在波形板上

若发生元件缠绕在一起的现象,能否扩大并浅化容器

(2)将2个以上的工具合二为一

能否组合经常使用的工具(开听刀和起子、功率定规)

能否将1个操作中所需的工具组合在一起(铅笔和橡皮、锤子和拔钉)

备考

工装夹具或机械

(1)利用重力或机械力取料送料

能否利用滑道

能否利用料斗

能否利用传送带

能否利用倾斜台和挡板

能否利用滚轮传送带

能否用小传送带制作辅助线体

续表

基本原则(IV):轻松地动作

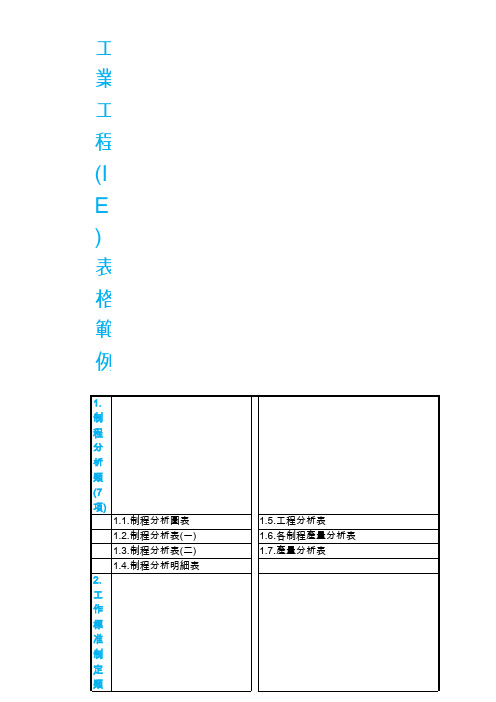

工业工程(IE)表格范例

4.工作簡化表類

4.1.制程分析圖表(一) 4.2.制程分析圖表(二) 4.3.流程程序圖表 4.4.流程分析圖表 4.5.MOD記錄分析表 4.6.MOD分析圖表 4.7.生產線動作分析圖表

5.工作設計類

5.1.生產線作業分析表 5.2.生產線物料供應分析表 5.3.生產線平衡表 5.4.作業站布置設計表 6.4.物料搬運路徑分析表 6.5.部門間搬運量分析表 6.6.各部門出入物料搬運分析表 7.3.改善追蹤表格式 7.4.綫平衡改善格式(案例)

2.8.重要作業時間分析表 2.9.作業量分析表 2.10.突發性工作量分析表 2.11.工作量匯總表 2.12.作業標准匯總表 2.13.標准作業時間訂定表

3.工程改善類

3.1.作業改善計劃表 3.2.改善提案表 3.3.工作改進報告單 3.4.產品成本比較表 3.5.工程改善成果報告單(一) 3.6.工程改善成果報告單(二) 4.8.多動作程序圖表 4.9.時間研究記錄表 4.10.人機配合研究表 4.11.集體作業程序分析表 4.12.機器利用率抽查分析表 4.13.工作抽查記錄表

工業工程(IE)表格範例

1.制程分析類(7項) 1.1.制程分析圖表 1.2.制程分析表(一) 1.3.制程分析表(二) 1.4.制程分析明細表 2.工作標准制定類 2.1.工序作業標准表(一) 2.2.工序作業標准表(二) 2.3.時間研究記錄表(一) 2.4.時間研究記錄表(二) 2.5.時間研究用紙 2.6.作業標准時間測定表 2.7.作業標准時間研究表 1.5.工程分析表 1.6.各制程產量分析表 1.7.產量分析表

6.工作布置類

6.1.物料搬運分析表 6.2.搬運工它類

7.1.MOD分析表(針車) 7.2.MOD分析表(組裝)

IE动作分析检核表

動素(Therblig)檢核表一、關于「伸手」和「移物」:□ 1. 這些動作可否刪除?□ 2. 距離是否最適當?□ 3. 有否應用適當的媒介?如手、鑷子輸送器等。

□ 4. 是否應用了正確的身体部位?如手指、前臂和上臂。

□ 5. 能否使用滑道或輸送器?□ 6. 輸送單位增大是否較有效率?□ 7. 能否用腳操作之裝置來輸送?□ 8. 輸送是否因接下去有較難做的「對准」而緩慢下來?□ 9. 工具放置于使用處之附近是否能夠減少輸送?□ 10. 較常使用之零件是否置于使用點附近?□ 11. 有否使用適當之托盤或箱子?操作是否經過正確地排列?□ 12. 前一動作和后一動作是否与此動作互相關連?□ 13. 能否避免突然之轉變方向?能否去除障礙物?□ 14. 對于物之移動是否使用身体最耐久之部位?□ 15. 有無可刪除之身体移動?□ 16. 手臂之移動能否同時,對稱而依相反方向行之?□ 17. 能否以滑動代替拾取?□ 18. 眼球之移動是否与手之動作配合?二、關于「握取」□ 1. 是否可以一次握取一件以上之物件?□ 2. 能否以「觸取」代替「拾取」?□ 3. 儲物箱之前緣能否節化握取之動素?□ 4. 工具或零件能否預對,以使握取容易?□ 5. 能否使用特殊的螺絲起子或其他工具?□ 6. 能否使用真空、磁鐵、橡皮指尖等工具?□ 7. 物体是否由一雙手移至另一雙手?□ 8. 工具和夾具之設計是否使零件移動之握取較為容易?三、 關于「對准」:□ 1. 對准是否必要?□ 2. 容差能否增大?□ 3. 方形邊能否避免?□ 4. 能否使用道路、漏斗、襯圈、量規、止楔、托架、定位木箱、彈簧、 衝子、壁龕、鑰匙、螺絲上之排障器(pilot)?□ 5. 能否使用手臂扶架來穩定手,以減少對准之時間?□ 6. 握取之物件是否易于對准?□ 7. 能否應用腳操作之筒夾(collet)?四、 關于「裝配」「拆裝」与「應用」□ 1. 能否使用工具或夾具?□ 2. 能否使用自動儀器或机器?□ 3. 裝配能否交互進行?制造程序能否交互進行?□ 4. 是否能夠使用更有效率的工具?□ 5. 能否使用止楔?□ 6. 汝机器在切削時,其他工作能否進行?□ 7. 應否使用動力工具?□ 8. 能否使用凸輪或空氣操作之夾具五、 關于「放手」□ 1. 能否刪除此動作?□ 2. 能否使物体自由墮落?□ 3. 能否于運動中放手?□ 4. 是否需要小心地放開物件?能否避免如此?□ 5. 能否使用排出器(Ejector)?□ 6. 材料盒是否經過適當之設計?□ 7. 在「放手」之末端,手或輸送工具是否在最有利之位置,以便次一動作之進行?□8. 能否使用輸送器?六、 關于「選擇」:□ 1. 是否布置得當以減少尋找物体之浪費?□ 2. 工具和材料是否能標准化?□ 3. 零件和材料是否各予適當之標記?□ 4. 排列是否良好,以便易于選擇?例如用托盤預置零件,使用透明容器等。

IE人机法作业检查改善表

4.改变设备

5.改变作业程序

6.设置皮带

4.检查

口省略

口减轻

口组合

1.去除不必要的检查2.消来自重复检查3.改变程序4.变为抽检

5.作业员培训(专业方面)

5.等待可否省略

1.改变作业程序

2.使用不同设备

3.改变配置

6.机械运转的有效时间内可否加入更多作业内容

1.材料自动供料

2.加工的自动化

人

作业名称

姓名

部门

项目

内容

Check

说明

Yes

No

l是否有替代作业

可达到同样目的

1.明确作业目的

2.其它替代手段

2.作业

口省略

口减轻

口合并

1.明确有无不必要的东西

2.变形顺序

3.使用不同的设备

4.改变配置(布置)

5.产品设计变更

6.作业员培训

3.移动

口省略

口减轻

口组合

1.去除某些作业

2.改变保管场地

3.加工完成后的自动卸料

4.加工完成及产品不良或材料不良时的自动处理

5.改善操作者与机械的时间关系

7.机械作业时间的节短

1.改良工程

2.送料提速及高速运转

8.提高机械的运转

1.增加人均数

2.新型号设备的使用

3.机械自动运转时间内的作业准备

人—机作业图

附带分析检查改善表-IE工程

附带分析检查改善表

工艺名称

姓名

部门

项目

内容

1,可否缩短搬运距离?

检查

YE S

NO

说明

备注

2,工艺路线是否有逆行或交叉的现象?

3,有否造成狭窄通道? 工艺路线

4,产品的上下移动是否过多?

5,设备的配置和工艺过程是否一致?

6,产品的流动方式是否已固定下来?

1,零件与产品的配置是否便于作业?

2,物品的放置方法是否便于入库?

3,库存量是否一看便知?

4,保管数量是否合适?

5,工作单与货品是否一致?

停滞

6,货架的形状,高度是否适合物品的规格?

7,与产品的堆积方法是否合适? 8,可否消除产品的损坏,变质,丢失等危 险? 9,可否消除多余的材料及零件?

10,是否明确保管的场地及责任人?

11是否能经常保持基准的储存量?

1,能否消除造成浪费的搬运? 2,增加单程搬运量从而减少搬运次数? 搬运 3,搬运手段与搬运数量及距离是否适应? 4,减少人力搬运作业尽量使用机械? 5,搬运方法是否已标准化? 1,各个工序间已取得平衡了? 闲余能量 2,准备工序与本工序有否取得平衡? 3,日程的平衡偏差有否减少?

IE动作要素改善检查表

(3)是否能够进行自动输送,使搬运简化?

(4)是否能够使用搬运工具使搬运轻松化?

(5)工具能否以弹性方式悬挂?

修正位置

(1)可否使用导轨或挡块进行定位?

(2)物品的角度、形状能否配合定位进行改变?

(3)可否通过设计使定位可不能出错?

组合

(1)是否能够使用固定装置或诱导装置方便组合?

(3)能否使物品易于保持?

不可幸免的迟缓

(1)确实不可幸免吗?

(2)能否缩短延误的时刻?

(3)实在不可幸免时,能否同时进行其他动作?

能够幸免的迟缓

(1)缘故是否找到?

(2)幸免迟缓的方法有效吗?

休息

(1)休息的时刻能否安排在一起?

(2)能否改善环境使作业者不易疲劳?

(3)如何样尽快复原疲劳?

(4)放下的同时能否同时进行其他动作?

检查

(1)检查的动作可否省略?

(2)能否使检查简单易行而结果依旧准确?

(3)几项检查能否同时进行?

(4)是否能够使用样品对比检查?

查找

(1)物品是否没有混杂?

(2)物品虽否定位、定量放置?

(3)在作业位置是否不放置不必要的物品?

(4)标识是否清晰?

(5)能否使用颜色治理?

IE动作要素改善检查表

动作

检查重点

空手

(1)环境的布置是否能够使空手的动作距离变短?

(2)手的动作能否从上下改变为水平的方向?

(3)伸手途中有无障碍物导致方向改变?

抓

(1)放置材料的容器是否方便抓的动作进行?

(2)抓住物品的位置和方向能否更便利?

(3)使用的工具是否便于抓住?

搬运

(1)搬运的距离是否能够更短?

IE动素分析表(B)范例

Restricted【限制】工程部

工业工程小组编制

表格编号

作业要素

说 明

动素分析

动素分析

说 明作业要素伸手

伸手至吊穗缩短距离

伸手至待穿卡伸手握取拿取吊穗拿取卡

握取移物移吊穗至胸前

缩短移动距离

移卡至吊穗架上移物持住将卡装到吊穗架

装配装配将卡装到吊穗架

放手

放手理直吊穗

应用

应用理直吊穗

移物

缩短移动距离

持住

预对对准

吊穗对准孔检讨孔的容差是否可以改变

将吊穗套穿于卡上

装配装配将吊穗套穿于卡上

放手

握取拆卸

将穿好吊穗的卡取下

拿取做好的卡

握取放手

移成品卡至盒

移物放手

检讨是否一次可以放到最佳位置

缩短移动距离

改 善 点减少[伸手]时之方向意识尽量以[触取]代替[拾

取]

动作研究分析表(动素分析)

改 善 点

左 手

右 手。

IE动作研究图表

左手3332作业移动保持等待等待保持移动作

业

1234567891011

支撑着底座

锁上螺丝

左手闲置

NO.

着 眼 点对准镙孔拿起电动起子支撑着底座起子尖端吸起螺丝左手闲置把手伸到部材箱内等待形成扭转身子的姿势拿起一个底座等待右手闲置

等待拿起一个小背盖左手闲置

支撑着小背盖装入卡榫装入卡榫支撑着小背盖等待把手伸到部材箱内形成扭转身子的姿势

把手伸到部材箱内等待形成扭转身子的姿

势

拿起一个小背盖等待右手闲置

等 待

4

左

手右 手

左手动作内容

右手作业内容

作 业4移 动2保 持1生 产 量10K 作 业 者林千雅分

右手

现况、改善后 观测日期:2007/09/04

品名、制作号22W31作业内容、作业配置

工 程背板组装。

IE分析的表单

下料的操作顺序为: ,是否可以优化?

是否可以同时加工和检验?

制品的品质如何?

配备的设备 台,是否足够?设备作业能力 是否足够? 作业人员配备 人,是否足够?

是否有人或设备空闲或等待的时间?是否可

以缩短或优化?

20

压角

从下料处领料的距离为 m,领料时间 分,是 否可缩短?

加工100件的时间为 分,是否可以缩短?

200

加工

有 如没 果有改不 变必 设要 备的加 配工 置作 ,业 会? 给加工者带来方便 吗?

可不可以改变产品的形状使作业更为简化?

该项检查是否必要,能否去除?

300

检查

检查是否存在重复? 检查作业可以和加工同时进行吗?

有没有更便捷的检查方式?

改变设备的配置,可以缩短乃至消除移动 吗?

400

移动

变更加工作业的顺序,可以缩短乃至消除移 动吗?

压角的操作顺序为:

,是否可以优化?

是否可以同时加工和检验?

制品的品质如何? 配备的设备 台,是否足够?设备作业能力

是否足够? 作业人员配备 人,是否足够?

是否有人或设备空闲或等待的时间?是否可

以缩短或优化?

30

拉伸1

从压角处领料的距离为 m,领料时间 分,是 否可缩短?

加工100件的时间为 分,是否可以缩短?

是否出现某道人员配置特别紧张的现象?

拉伸1的操作顺序为:

,是否可以优化?

是否可以同时加工和检验?

制品的品质如何?

配备的设备 台,是否足够?设备作业能力

是否足够?

作业人员配备 人,是否足够?

是否有人或设备空闲或等待的时间?是否可

以缩短或优化?

40

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作业名: 项目

1.被检查的动 素是否可以取 消

2.能否取消伸 手或使其变得 更容易

姓名:

1.其动作是 否是不必要 的 2.能否可以 把两个以上 的动素合并 成一个动素 3.能否让左 手完成动 作?能否缩 小动作的范 围 4.能否改变 作业区域的 布置 5.能否改变 为用足来完 成动作 1.放开动作 和下一个握 取动作能否 同时进行 2.能否把目 的物放近, 缩短动作的 距离 3.能否把手 的上下活动 改变成水平 活动

5.能否取消 定位或使其 变得容易 6.能否取消装 配与拆或使其 变得容易 7.能否让使用 变得容易

8.能否取消放 开或使其变得 容易

9.能否使检查 变得容易

10.能否取消 寻找,发现,选 择或使其变得 容易

11.能否取消思考

1.能否装上 定位销或导 槽 2.能否改变 持物方法 3.能否改变 形状抓住零 件 1.能否改变 产品和零件 的设计与装 配方法 2.能否在零 件上安装滑 槽

内容

单位:

检查

已

未

备注

3.能否使握取 变得容易

4.能否取消移 动或使移物变 得容易

1.能否改变 目的形状以 便于握取 (变小或变 大) 2.能否改变 目的物的位 置,方向使 其便于握取 3.能否改变 装盛目的物 的容器使其 便于握取 4.使用夹具 能否便于握 取 1.能否把移 物改为滑槽 或输送带传 送 2.能否通过 夹具自动送 进或取出 3.能否把目 的物放置处 靠近作业区 域 4.能否改变 成便于握取 的方向和角 度 5.能否把工 具员在靠近 操作者近 6.能否通过 使用夹具而 便于移物

12.能否取消预置

13.能否取消拿或 使拿住变得容易

14.能否取消不可 避免的迟延 15.能否取消不可 避免的耽搁 16.能否取消休息

3.能否让机 器和夹具完 成思考 1.能否把目 的物放置成 不需要预置 2.能否把工 具员起来取 消预置 3.能否制作 出便于后续 动作的工具 放置台 1.能否使用 拿住夹具 2.能否改变 拿住目的物 的位置,方 向,形状与 重量 3.能否改变 拿住动作的 方向和方法 1.能否使用 双手同时作 业 2.能否接受 其他的工作 。 1.能否查明 耽搁的原 因? 2.是否有取 消耽搁的方 法 1.能否轻松 完成动作。

1.能否改变 工夹具的大 小,形状和 重量 2.能否改变 工夹具的持 握方法与持 握位置 3.能否将两 个以上的工 夹具合并成 一件 1.能否一直 由手拿着 2.能否改变 放开位置 3.能否通过 使用夹具而 便于放开 4.能否在伸 手途中放开 5.能否一手 放开工件, 另一只手握 持其它工件 。 1.能否与样 品比较 2.能否用量 仪和测量工 具测量 3.能否一次 检查多样 1.能否定好 放置目的物 的位置 有无选择 的必要?能 否把目的物 标准化 3.能否在作 业区域内不 放置其他不 必要的物体 4.能否改变 目的物颜色 和形状 5.能否让目 的物与作业 顺序无关 1.能否把作 业标准化 2.能否把作 业方法简洁 化