桥梁高墩辊模升降液压自动平衡控制系统的设计与应用

液压同步顶推技术在桥梁施工中的运用

液压同步顶推技术在桥梁施工中的运用随着社会的进步,越来越多的桥梁屹立在海、湖、河两岸。

桥梁建筑行业日益壮大。

随之,在桥梁建筑过程中液压同步顶推技术作为一个重要的技术应用,也得到广泛应用。

在遇到水位较深、桥梁较高以及修建桥梁为行人带来不便时,液压同步顶推技术便得到很好地利用了,顺利解决了以上所述的问题,为桥梁建设顺利建设提供了基础。

希望以下所述能为我国以后的桥梁建设提供借鉴。

标签:同步顶推;桥梁;应用;分类引言液压同步顶升技术基本原理和液压同步顶推技术一样,液压同步顶升早期技术主要用于安装水轮机转轮水力发电行业,因为它的拥有顶升静态平衡,结构变形和承载力大的许多优点,因此广泛应用于其他大型设备的安装。

同步顶升技术是同步顶推技术的起源,技术的推后者是前者在实际应用中的推广。

在大型桥钢箱结构的安装过程中,由于起升,跨内吊装等传统施工方法难以适应实际施工的要求,因此在短时间内没有形成良好的处理方式。

为了满足这些要求,液压同步顶推千斤顶技术应运而生,液压同步顶推千斤顶在钢箱的安装技术具有更好的适应性和通用性,是一种近年来增长速度最快的桥梁施工技术,它有几个优点,控制系统的模块化、泛化,可以满足不同的施工要求。

更多的联合控制和多点同步液压推顶升技术是同步顶升系统的核心,实现联合控制系统具有一定的难度,所以这一直值得关注。

如何更好地实现多点同步顶推千斤顶系统在桥梁施工中的应用,这将是我们主要讨论的问题。

1 液压同步推送技术的特点在施工过程中,使用液压顶推技术时,往往会使用整体的顶推方案来进行项目,并且在工程施工过程中进行安装设备时,需要进行测绘定位。

在建设的过程中,以确保推动能在两个方向上都完成。

完成顶推后,推钢回到初始位置,才可以开始下个顶推循环,重复顶推,直到完成最初设定位置。

在钢箱梁焊接技术的施工过程中,重复的推动和保证达到预设的位置,也要让预设压力达到稳定。

2 推动建设的关键2.1 滑移设备应用在进行液压顶推法施工时,最重要的就是将梁顶推到计划的位置。

液压同步顶推顶升技术在桥梁施工中的应用

118科技创新导报 Science and Technology Innovation Herald在这个同步顶推顶升技术中,多点联控和多点同步液压顶推是其核心,而这也是本文讨论的关键和重点。

而多点联控和多点同步液压顶升顶推的关键又在于PL C 模块的控制和液压系统的模块儿设计。

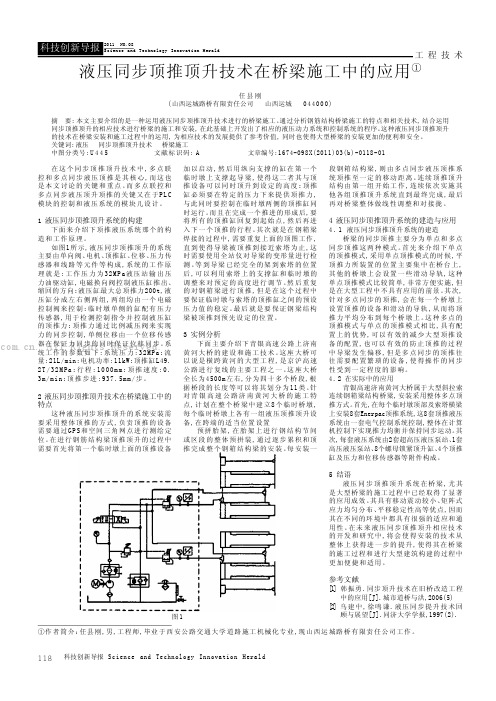

1 液压同步顶推顶升系统的构建下面来介绍下顶推液压系统那个的构造和工作原理。

如图1所示,液压同步顶推顶升的系统主要由单向阀、电机、顶推缸、位移、压力传感器和线路等元件等构成,系统的工作原理就是:工作压力为32MP a液压站输出压力油驱动缸,电磁换向阀控制液压缸推出、缩回的方向;液压缸最大总顶推力200t,液压缸分成左右侧两组,两组均由一个电磁控制阀来控制;临时墩单侧的缸配有压力传感器,用于检测控制指令并控制液压缸的顶推力;顶推力通过比例减压阀来实现力的同步控制,单侧位移由一个位移传感器在保证力同步的同时保证位移同步。

系统工作的参数如下:系统压力:32MPa ;流量:21L/min;电机功率:11kW;顶推缸L49.2T /32M Pa ;行程:1000m m ;顶推速度:0.3m/min;顶推步进:937.5mm/步。

2 液压同步顶推顶升技术在桥梁施工中的特点这种液压同步顶推顶升的系统安装需要采用整体顶推的方式,负责顶推的设备需要通过GP S和空间三角网点进行测绘定位。

在进行钢筋结构梁顶推顶升的过程中需要首先将第一个临时墩上面的顶推设备加以启动,然后用纵向支撑的缸在第一个临时墩上支撑起导梁,使得这二者其与顶推设备可以同时顶升到设定的高度;顶推缸必须要在特定的压力下来提供顶推力,与此同时要控制在临时墩两侧的顶推缸同时运行。

而且在完成一个推进的形成后,要将所有的顶推缸回复到起始点,然后再进入下一个顶推的行程。

其次就是在钢箱梁焊接的过程中,需要重复上面的顶图工作,直到使得导梁被顶推到接近索塔为止,这时需要使用全站仪对导梁的变形量进行检测。

液压同步顶推技术在桥梁施工中的运用

参 考 文 献

的减少水平波 动的方法是 ,省 去其程序 中竖直千 斤顶将梁顶 起 配合 水平千斤顶进行操作 的程序 。

五、采用液压同步顶推技术施工存在 的问题

1 . 采 用 现 场 制 造 节段 的 方 式施 工

采 用顶推法进行 施工的过程 中,必须在施工现场之 外将 桥梁 以节段 的形式 先进行铸造 ,然 后再进行拼接 。在铸 造过 程 中较 为重要 的就 是对 节段 的质量和 长度 的控制 。确定长度

在 上述论述 中可 以看 出 ,液压 同步顶推技术在 桥梁 施工 中的广泛应用 ,其优越性可 以使得水源较深 或是通 行人 口较 多的桥梁 保障其施工过程 的可靠性、简便性 以及保 障行 人在

施 工 过 程 中仍 然 可 以通 行 。 主 要 原 因是 要 先在 预 设 场 利 用 材

施 控制时 间差 ,尽 量减少水平波 动产 生的影 响。通 常采用小

六 、 结 语

在 千斤顶进行 传力 的过程 中 ,由于千斤顶 的数 目较多 , 虽然对传力 时问进 行 了控制 ,使 其尽量保持一 致 ,但是不一 致 的情况却往往存在 。时 问不一 致会 对桥梁 的施工 造成很大

的 影 响 ,尤 其 会 产 生 桥 墩 的左 右 摆 动 。要 采 取 行 之 有 效 的措

个顶推 力 ,从而使得 牵引作用更容易 实施 。第二种 方法主

一

第二种小块件 进行 连接 的过程也 是一 个巨大 的工程 ,连接 不 到位或者其他原 因都可能造成工程施 工出现失误 。因此 ,综 合上述两种观念 ,还是采用第一种现场制作较为简便易行 。

2 .现 场 预 制 需要 注 意 的 问题

f 1 】韩振 勇.同步顶升技 术在 旧桥改造工程 中的应 用卟 城 市

PLC液压控制系统在桥梁整体同步顶升中的应用

PLC液压控制系统在桥梁整体同步顶升中的应用桥梁整体同步顶升概述桥梁的抗震性能是一个十分重要的指标,而一个重要的抗震性能指标就是能够在地震后消除桥梁的变形和扭转。

为了实现这个目标,桥梁整体同步顶升技术应运而生。

桥梁整体同步顶升指的是利用多个液压顶升装置对桥梁进行统一的升降,使桥梁整体升高,以实现桥梁的变形和扭转的消除。

在整个升降过程中,关键的是各个液压顶升装置必须同步运行,以避免因为一些顶升装置运行不正常导致整个顶升过程不同步。

PLC液压控制系统的应用为了实现液压顶升装置的同步运行,人们常常将PLC液压控制系统应用于桥梁整体同步顶升技术中。

PLC(Programmable Logic Controller,可编程逻辑控制器)是一种电子设备,它负责控制和监控各种机械和电子设备。

PLC的优势在于它的可编程性和可靠性强,在控制和监控各种机械和电子设备时有着广泛的应用。

对于桥梁整体同步顶升技术来说,PLC具有以下几个优势:1.可编程性强:PLC可以根据桥梁的尺寸、形状、承载能力等参数进行编程,以实现液压顶升装置的同步升降。

2.高效性:PLC具有快速响应的能力,可以高效地控制液压顶升装置的升降速度,从而实现桥梁的整体升降。

3.可靠性强:PLC具有自诊断功能,可以监测各个液压顶升装置的运行状态,保证整个桥梁整体同步顶升过程的安全可靠。

4.易于维护:PLC具有可编程性,可以通过更改程序来实现液压顶升装置的控制,维护起来十分方便。

液压顶升装置的选择液压顶升装置是桥梁整体同步顶升技术的关键组成部分,因此在选择液压顶升装置时需要考虑以下因素:1.承重能力:液压顶升装置需要承受桥梁整体的重量,因此需要选择具有足够承重能力的液压顶升装置。

2.安全性:液压顶升装置需要能够保持稳定状态,避免在升降过程中出现意外情况。

因此需要选择具有高安全性的液压顶升装置。

3.响应速度:液压顶升装置需要能够快速响应PLC的指令,以实现同步升降。

液压同步顶推顶升技术在桥梁施工中的应用

液压同步顶推顶升技术在桥梁施工中的应用摘要:桥梁施工中常用的液压同步顶推顶升技术在应用过程中,需要注意滑移设备、顶推施工、同步等问题,掌握技术要点,实现桥梁安全稳固的安装。

关键词:液压同步;顶推顶升技术;桥梁施工1.前言随着我国交通事业的不断发展,桥梁的建设难度越来越大,技术越来越先进,其中液压同步顶推顶升技术在桥梁建设中起到非常重要的作用。

2.液压同步顶推顶升施工技术原理2.1组成与原理一般来说,液压同步顶推顶升系统都包含有PLC控制模块、同步顶推顶升模块、多点通信模块、液压系统模块和结构运动模块。

其中PLC控制模块与液压系统模块设计是构成多点同步液压顶推顶升技术的基础。

顶推技术的施工原理是设置预制场,将预制梁分段,借助千斤顶的作用,使其在滑道上以较小的摩擦系数移动到预设位置,到位后更换支座,然后进行下一次推进。

桥梁同步顶推分为单点顶推式、多点顶推式两种模式。

单点顶推装置结构简单、易于实施,但对于大型结构不适宜使用。

实施时,平顶推力装置位于承重台上,预设两点间铺设滑道。

多点顶推时有多个承重点,每个均设置千斤顶并且在两点间铺设滑道,这样可以将集中的顶推力分散到多个点。

与集中单点顶推相比较,多点顶推能防止在推动过程中由于某一个点的受力不均匀,导致移位或者倒塌的情况,极大地控制了顶推时梁体的偏移。

但多点顶推需要的设备装置较繁琐,而且操作时同步性要求较高,有一定的难度。

但是多点同步顶推在使用范围上更为广阔,应用前景值得期待。

2.2液压传动技术完整的液压系统包括动力、执行、控制以及辅助四部分元件和液压油。

其中动力组件为传动系统提供支持。

而执行器在推动负载进行直线往复旋转运动的同时能将机械能转换为液体压力能。

在顶推过程中,由于惯性或其他因素容易导致液压方向等出现偏差,因而控制元件负责纠正液压的方向及压力等参数。

此外液压系统还需要压力表、油箱、油温测量计等辅助元件。

液压传动系统的主要能源是各类矿物质油、乳化液等液压油。

高墩液压自升平台翻模施工的应用与分析

高墩液压自升平台翻模施工的应用与分析摘要沪蓉西高速公路桥梁空心薄壁高墩采用液压自升平台翻模施工,改变了在深壑陡谷等不良地形条件下,高墩施工采取脚手架排架施工的单一施工模式,缩短了工期,具有推广价值。

关键词高墩;自升平台;液压翻模;高速公路;经济效益中图分类号u445 文献标识码a 文章编号1674-6708(2010)31-0139-021 应用背景沪蓉西高速公路某项目地处鄂西南褶皱山区腹地,地形复杂,工期紧、难度大。

该项目2座特大桥,墩高在44m~67m的等截面空心薄壁墩有32个,墩高在79m~162m的前后肢变截面空心薄壁高墩有6个。

其中,八字岭特大桥左幅3#、9#、18#~22#墩均为墩高近60m的空心薄壁高墩,位置处于滑坡体下方、八字岭沟谷北岸陡坡“v”型冲沟坡面上,受地形条件限制,对空心薄壁高墩的混凝土施工、材料运输只能采取非常规的施工方法。

项目部技术部门经过研究后,决定在左幅3#空心薄壁墩试点采用脚手架排架搭设进行施工,在左幅9#空心薄壁墩试点采用液压自升平台翻模施工,然后进行两种施工方案的实施效果对比。

2 施工方案对比在计划实施初期,我们对左幅3#空心薄壁墩混凝土施工、材料运输仍然采用脚手架排架搭设施工的方法,按照最快的传统施工方式,即普通翻模施工方法(暂不考虑整个过程脚手架搭设时间),墩身钢筋运输安装、模板安装、混凝土浇筑、养生等作为一个循环周期,墩身高度按60m、每仓混凝土按4.5m一模,单个循环周期按最快5天计算,则墩身需要浇筑14仓混凝土(即翻模14次),工期70天(不考虑下雨等其它因素),加上完成盖梁施工15天,自由时间5天,共计工期90天,工期吃紧。

左幅3#空心薄壁墩刚好按计划工期90天完成。

左幅9#空心薄壁墩采用液压自升平台翻模施工方法后,上述情况得到根本性转变:该墩墩身高度也为60m,每仓混凝土实际浇筑2.25m一节,但单个循环周期为2天/一节(如果工人技术熟练完全可以达到1天/一节,自升平台的整体提升周期一般控制在混凝土初凝后6小时~8小时之间),虽然翻模次数达到了28次,但工期仅为56天(节省工期70-56=14天),而且根本不需要脚手架搭设的时间;施工中有安全操作平台,既安全稳定、施工又方便;可以省掉14天的全部人工、机械、材料运输费用以及脚手架拆除费用,产生直接经济效益(扣除实施成本后)2.5万余元。

液压同步顶推技术在桥梁施工中的应用

■ 两 目 麓 晦

表 1 钢箱结构梁梁段参数

2 0 1 3年 7月

和 控制方向的。压力控制 阀又分为减压 阀、 溢流 阀 ( 安全 阀) 、 顺 序阀和压力继 电器等 ; 流 量的控制 阀有不 同的作用 , 包 括调整作

用、 节 流作用、 分流作用和集流作用 等; 方 向的控 制 阀有梭 阀、 单 向的和换 向的阀。液压 阀有开关式的、 定值 的和协调 比例的阀。 ( 4 ) 辅助元件包括油箱 、 滤油器 、 油管及 管接 头、 密封圈、 压力

I

! 苎

粱体 l

1 顶推法施工 的工艺和方 法

完整的顶推系统一般有以下几大部分 组成 : 制梁平台及其模 板系统 、 临 时墩 , 滑墩 、 导梁、 导 向与 纠偏 装置 、 顶推设备 、 顶升设

备。

彳—. _ =

l 曩 台 曩 童 h石

— 觚

I

图 3 普 通 滑 遭 的 示 意 图

( 2 ) 执行元 件可 以实现机械 能转换为液体压力 能, 使 负载 作

直线往复运动或回转运动 。 ( 3 ) 控制元 件对液体 的压力 、 流量和 方向这样一些参数进 行

图 2 单点磺推示意图

调控。控制的对象不 同, 液压阀可分 为控 制压 力的 、 控制流量 的

・

271 ・

交通建 设

‘ 升 系统的构建过程及顶升技术的 实现过程 , 深入 的剖析 了利 用液压 同步顶推项升技 术对钢箱结构梁进行安装竹桥 梁施工

技 术。多点同步顶推顶升技术可 以进一步完善 与发展 液压同步顶推顶升技术的应用。 关键词 : 同步顶推顶升技术 ; 液压传动 ; 钢箱结构梁 ; 桥梁施工

中图分类号 : U 4 4 5 . 4 文献标识码 : B 文章编号 : 1 6 7 3 — 0 0 3 8 ( 2 0 1 3 l 1 9 — 0 2 7 1 - 0 3

液压滑模在桥梁高墩施工中的应用

(上 接 第 141页 )

理 。管理人 员要根据 施工计 划用量 对施工 队伍使用材 料量 4 结束语

进 行监督 ,减 少材料 使用 中的漏洞 ,以节约 用量。对 所供材 总而言 之 ,为了使建筑工 程达到 合理使 用投资 、有效控

的剩 余材料 及 多次使 用性 材料 的回 收与保 管往往 被 忽视。 制 工 程造 价 、取 得 最佳 投 资 效益 的 目的 ,那 就 必 须 了解 工

常常 出现 工程完工 后 ,剩余材 料丢 失与损坏 现象 :对工程 收 程 造价 的控 制 与管理 是 一个动 态 的管理 过 程 ,工程 造 价 不

尾 工作 中的材 料清查 、回收入库工作缺 乏重 视 :对材 料 的管 仅 受 时 间 、地点 、环境 因素 的影 响 ,还 受人 为 因素 的影 响 ,

大 ,最 高 风 力 达 十 级 ,上 部 主 体 结 构 左 、 右 幅 分 别 为 2.1.3 工作平 台。工作平 台由操作平 台和 吊架组 成。操

55+4—96+55m、50+4—86+50m 连 续 刚 构 ,下 部 结 构 为 作 平 台主 要承 受人 员 、加 工材 料 、施工 工具 等荷 载 ,由桁 架

液压 滑模 千 斤顶和 集 中控制 设备 的研 制成 功 ,促 进 了滑模 顶 ,承 受施 工 过程 中的 全部 荷 载 ,由于 支 撑杆 占用 一根 竖

技术 的革 新 ,并逐 步形 成成 套技术在 全 国推广 。近 年来 ,随 向钢 筋 的位 置 ,在 施工 中可调 整钢筋 间距 。千 斤顶采用 12

各环节入 手 ,达到 对材 料成本 的有 效控制。

制 度 ,才 能合理 有效 地控 制工 程造 价。企 业依 靠 政府 和社

3 竣工 结算 阶段

浅析PLC液压控制系统在桥梁提升应用中的必要性

浅析PLC液压控制系统在桥梁提升应用中的必要性桥梁整体顶升过程是一个包涵众多不可控因素的动态过程,其整体顶升过程中连续箱梁的每一联之间以及每个墩台的左右两边均有可能产生偏差,因此对于偏差大小需要在提升过程中及时发现并进行及时纠偏处理,基于此及时发现偏差问题以及发现偏差后的纠偏控制成为当前桥梁整体顶升过程的研究重点。

标签:PLC液压控制系统;平移;整体顶升0 引言自20世纪50年代起,顶升工艺开始出现于铁路项目桥梁的架设与移位中,此时顶升技术只是雏形,顶升重量较小,过程控制措施简陋,精度不高,偏差大。

到90年代初期,随着社会快速发展,相关规划任然不成熟,有些新建不久的建筑物或者年代久远的建筑物所在位置阻碍后期建设规划,但拆之可惜。

在此情况下,建筑物移位工艺得到迅速发展,并开始大量应用于桥梁顶升中,在计算机技术日趋成熟下,顶升技术被频繁运用于桥梁平移及顶升以及老桥支座更换领域,并成为了因空间限制而改造工程的主要技术手段。

1 工程概况南河特大桥位于江苏省溧阳市长深高速(宁杭段)新昌枢纽东南约2公里处,于2003年建成通车。

本桥跨越芜申线运河高溧段,主桥为钢管混凝土系杆钢管拱桥,引桥为预应力组合小箱梁和现浇箱梁桥,全桥位于R=8500m的平曲线上,高速公路设计速度120km/h,双向六车道。

北引桥纵坡为1.570%上坡,南引桥纵坡为1.570%下坡,桥梁处竖曲线半径20000m,路桥分界填土高度约6.5m,桥跨布置为10m×25m组合箱梁+130m钢管混凝土系杆拱+4×25m组合箱梁+(2×20+18+14)现浇连续箱梁+4×25m组合箱梁,组合箱梁为先简支后连续结构。

桥梁总长659.44m,横向双幅布置,桥面全宽=15.75m(单幅宽度)+4.5m(中分带)+15.75m(单幅宽度)=36m,单幅桥横向布置为:0.5m(护栏)+15.25m(机动车道)+1m(护栏)=16.75m。

桥梁施工中液压滑模施工技术的应用_1

桥梁施工中液压滑模施工技术的应用发布时间:2022-05-31T04:10:35.350Z 来源:《新型城镇化》2022年11期作者:覃小锋[导读] 如今的桥梁施工采用液压滑模施工技术已经成为了一种常态,借助于千斤顶即能稳定地提升模板,混凝土的浇筑也能高效地实施,如此也就保障了公路桥梁工程推进的稳定性和安全性。

显然,这样的一种施工技术有着极为突出的现实价值,其在提升施工质量和效率等方面都有着不错的表现。

广西路桥工程集团有限公司 546701摘要:本文以液压滑模施工技术作为研究背景,对该技术在桥梁工程中的应用要点进行探讨。

首先阐述液压滑模施工技术的内涵以及应用优势,而后从钢筋绑扎施工、混凝土入仓施工以及滑膜提升施工等多方面详细探讨液压滑模技术工艺要点,希望论述后能够给该领域的工作人员提供一些参考。

关键词:桥梁工程;液压滑模;技术应用引言如今的桥梁施工采用液压滑模施工技术已经成为了一种常态,借助于千斤顶即能稳定地提升模板,混凝土的浇筑也能高效地实施,如此也就保障了公路桥梁工程推进的稳定性和安全性。

显然,这样的一种施工技术有着极为突出的现实价值,其在提升施工质量和效率等方面都有着不错的表现。

公路桥梁因涉及到诸多的内容,要想切实地保障结构的稳定,就应加强液压滑模施工技术的应用,这样条件下的施工效果才会更为理想。

1液压滑模系统概述目前,大多数公路桥梁工程采用的液压滑移系统主要由施工作业平台、吊装系统和模板系统组成。

液压系统主要由支撑杆、油路、液压控制系统和液压千斤顶组成。

施工作业平台可在移动目标的同时存放施工机械和作业材料,保证混凝土浇筑有序,为钢筋绑扎提供稳定的平台。

目前的液压系统主要由操作平台、提升系统和模板系统三部分组成。

液压系统由四部分组成:支撑杆、油路、液压控制系统和液压调节器。

液压滑移系统操作平台可存放建筑工程中使用的各种施工机械和材料。

同时操作平台还可以移动模板,辅助浇筑混凝土,绑扎钢筋。

因此,施工前应检查操作平台的稳定性,防止施工过程中发生事故,影响工程的速度和质量。

《高墩液压自升平台式翻模施工工法》

高墩液压自升平台式翻模施工工法引言高墩液压自升平台式翻模施工工法是近年来新型的翻模施工工法。

与传统的斜拉杆式和沉箱式翻模相比,该工法具有更高的安全系数和施工效率。

工法描述高墩液压自升平台式翻模施工工法主要包括如下步骤:1.制作模板:根据设计要求制作高强度的钢模板,并按照施工要求进行预埋件的布置。

2.安装旋转装置:在桥梁墩顶部安装旋转装置,并固定在模板上,保证梁体可以在模板上面进行旋转。

3.建立平台:在模板上搭建平台,平台必须满足承载能力和平衡性。

4.进行液压自升:液压系统将平台自升,将梁体翻转到正常位置。

5.拆除预制模板:拆除预制模板,继续进行后续的桥梁施工。

工法优势相对于传统的斜拉杆式和沉箱式翻模,高墩液压自升平台式翻模施工工法具有以下优势:1.安全系数高:液压自升平台能够提供平稳的升降力,提高了翻模的安全系数。

2.施工效率高:通过液压自升平台和旋转装置的组合,可以快速完成翻模过程,大大缩短了施工时间。

3.可重复使用:高强度的钢模板可重复使用,并且容易拆卸。

工法缺陷高墩液压自升平台式翻模施工工法也存在一些缺陷:1.费用高:液压自升平台和旋转装置等设备成本较高。

2.对平台要求高:在模板上搭建的平台必须满足承载能力和平衡性。

工程应用高墩液压自升平台式翻模施工工法已经在多个桥梁工程中得到应用。

其中,永安江大桥、苏杭北接线线高架桥等桥梁通过该工法顺利完成了翻模施工,且取得了良好的施工效果。

结论高墩液压自升平台式翻模施工工法具有更高的安全系数和施工效率,其在桥梁施工领域中有着广泛的应用前景。

液压滑模在桥梁高墩施工中的应用

液压滑模在桥梁高墩施工中的应用本文通过工程实例,阐述了高墩液压滑模构造及工作原理,介绍了液压滑模应用于桥梁高墩施工关键技术及质量控制要点,论述了滑模防偏与纠偏措施。

标签:高墩液压滑模原理防偏纠偏1 概述滑模施工技术始创于20世纪初期,我国在20世纪30年代,已开始试用手动滑模施工,至70年代,由于配套液压滑模千斤顶和集中控制设备的研制成功,促进了滑模技术的革新,并逐步形成成套技术在全国推广。

近年来,随着我国高速公路建设的蓬勃发展,桥梁技术逐渐向高墩、大跨、高性能混凝土等方向发展,液压滑模受到越来越多桥梁建设者的青睐,被广泛应用于桥梁高墩施工。

拒马河2#桥是张涿高速公路保定段重点工程,大桥处于地形呈U型山谷,受地理环境影响桥梁受风载影响较大,最高风力达十级,上部主体结构左、右幅分别为55+4-96+55m、50+4-86+50m连续刚构,下部结构为7×2.2m双薄壁墩,墩柱最高达64m,均采用滑模施工。

2液压滑模构造与工作原理2.1液压滑模基本构造滑模构造主要由模板和围圈、提升系统、工作平台、辅助装置组成。

主要构件配置与作用如下:2.1.1模板及围圈。

模板面板采用δ=5mm钢板,高度为1.26m,悬挂固定在围圈上,采用∠50x5(mm)的角钢作为加筋肋,间距30cm,模板沿着所施工的混凝土结构截面的周界拼装组配,并随着混凝土的灌注由千斤顶带动向上滑升。

围圈设置在模板外侧定位支撑模板,并焊接在矩形桁架梁上,采用14#槽钢加工,上下各设置一道围圈,上端距模板顶端15cm,围圈间距75cm。

2.1.2液压提升系统。

提升系统主要由支撑杆、千斤顶、自动调平液压控制台、提升架构成。

支撑杆采用Ф48×3.5钢管,一端埋置于墩柱的混凝土中,并穿过千斤顶,承受施工过程中的全部荷载,由于支撑杆占用一根竖向钢筋的位置,在施工中可调整钢筋间距。

千斤顶采用12台10吨穿心式千斤顶,滑升行程30mm。

千斤顶通过高压油管与自动调平液压控制台相连接,形成液压系统,为滑模整体结构提供滑升动力。

桥梁高墩辊模施工装置[实用新型专利]

![桥梁高墩辊模施工装置[实用新型专利]](https://img.taocdn.com/s3/m/563c5763680203d8cf2f24c0.png)

专利名称:桥梁高墩辊模施工装置

专利类型:实用新型专利

发明人:崔昌洪,张长青,李英俊,田世宽,曲宏福,杨辉申请号:CN201320149658.X

申请日:20130329

公开号:CN203144909U

公开日:

20130821

专利内容由知识产权出版社提供

摘要:本实用新型提供了一种桥梁高墩辊模施工装置。

其特征是:液压提升装置固定在高墩辊模主模架支撑系统上部四根立柱位置;滚动装置安装在高墩辊模主模架内侧,其滚动轮轴承固结在高墩辊模主模架上,内衬模板竖直地紧贴滚动轮安装固定。

本桥梁高墩辊模施工装置,通过电脑控制提升系统,精确提升模板,无需等待混凝土形成强度,提升过程中外框架在外模表面向上滚动,确保外模与砼面保持静止,避免了反复拆除、安装模板,即保证了砼外观质量,又加快了施工速度。

申请人:中交一公局第四工程有限公司

地址:530031 广西壮族自治区南宁市江南区金凯路96号见隆工业园综合服务楼1123号房

国籍:CN

代理机构:广西南宁明智专利商标代理有限责任公司

代理人:黎明天

更多信息请下载全文后查看。

桥梁高墩液压爬模施工技术及创新价值的应用研究

桥梁高墩液压爬模施工技术及创新价值的应用研究摘要:在桥梁高墩建设的过程中,施工人员会在高墩施工中采用爬模、翻模等施工技术,从而推动桥梁工程的顺利开展。

在桥梁高墩的施工当中,爬模施工技术的优势是非常明显的,已经被大规模的应用到了桥梁高墩施工当中。

在爬模施工技术应用之前,施工人员需要制作爬模模板,随后在桥墩上安装预埋件,最后在桥墩上进行混凝土的浇筑。

爬模施工技术应用后,能够有效的促进桥梁工程的安全性和稳定性,体现更多的综合性价值。

文章主要以液压爬模施工技术为主,分别分析了爬模模板的选择、液压爬模的工作原理,以及液压爬模施工技术优势,对液压爬模施工技术在桥梁高墩中的创新价值应用进行研究。

关键词:桥梁高墩;液压爬模;施工技术引言近年来,我国发展道路交通建设的同时,高墩桥梁工程数量与规模在快速增长,随着我国桥梁建设技术水平的不断提升,新型液压爬模技术被广泛的应用到了桥梁工程的建设当中。

我国地域辽阔,不同区域的地理环境相对复杂,特别是在一些山区区域,需要加大桥梁工程建设力度,为山区人民提供更为安心、便捷的交通服务。

为此,往往在一些地理环境复杂的山区开展桥梁建设时,需要建立高墩,才能保证桥梁建设的顺利完成。

本文以苍巴高速公路项目为依托,进行研究。

本项目起止里程为K72+500-K92+533.582,线路起点位于巴中市恩阳区明扬镇伍郎庙村,终点至巴州区宕梁街道碾盘寺村,接已建成巴达高速。

主要包含桥梁22座/6535m,其中桥隧比例占57%,其中10座桥梁墩身采用爬模施工工艺,高墩墩身57个,共2880.9m,桥墩下部结构采用双肢薄壁墩、空心薄壁墩,墩高40m≤H<50的33个,50m≤H<60的19个,60m≤H<70的3个,70m≤H的2个,最高墩高为71m。

在爬模施工技术应用之后,能从根本上提升桥梁的整体质量,还能加快推动桥梁的建设效率,体现更多的经济价值。

1液压爬模系统的工作原理爬模是爬升模板的简称,国外也叫跳模,液压爬模系统是由多个方面构成的,由模板系统、架体、液压系统、平台系统、导轨、支座等组成。

液压同步提升技术原理及其在高墩辊模施工中的应用

液压同步提升技术原理及其在高墩辊模施工中的应用摘要:在中国,液压同步提升技术始于20世纪80年代末,以用于上海石洞口第二电厂和外高桥电厂六座240m钢内筒烟囱改造。

在上海东方明珠广播电视塔钢天线桅杆整体提升等一系列重大建设项目中,取得了巨大的收益。

在辊模施工中,辊模液压提升系统是一种桥梁高墩辊模施工装置,液压提升装置固定夹持在四根φ50的钢管立柱上,四根钢管立柱提供给爬升装置爬升所需的反力,控制系统控制提升装置的反复提升动作,从而实现与提升装置相连的辊模主模架的连续提升,而液压提升系统使用的核心技术是同步提升技术,本文从发展概况、原理及提升过程等方面讲述了液压同步提升技术在辊模中的应用。

关键词:液压;同步提升;高墩;辊模0 引言液压同步提升技术通过刚性支承点采用柔性钢绞线提升,采用电脑程序控制,提升装置协同参与,进而实现液压同步提升的原理。

是通过程序控制液压装置来起重和安装建筑构件的施工技术。

结合现场施工情况,实现将数超大吨位的构件在地面组装后一次性进行整体吊装就位,同时实现大吨位、大跨度、大面积的超大型构件超高空整体同步提升[1]。

辊模设计时,内衬模与模板外框架采用了直接接触,直接受力但相对静止的移动方案,在提升中,内衬模与混凝土表面静止,保证混凝土在外框架提升过程中的因模板的滑动引起的扰动和摩擦混凝土本身,减少混凝土在初凝时的扰动裂缝,确保了外观和内在质量,从而提高了混凝土的耐久性。

液压同步提升技术在辊模施工工艺的提升过程中的应用,不但可以控制外框架的运动情况和运动速度,还可以让框架在空中稳定、四点同时提升和单个吊点微动提升,实现操作过程简便、快捷、安全、可靠。

1 液压同步提升技术的发展概况1.1 国内外发展现状液压同步提升技术在大型构件的安装,在国外率先开发利用并发展成熟,目前已有成熟的施工经验,多次在工程实际中成功应用,例如在赫尔辛基9000吨伞形水塔的施工,日本大阪国际机场机库建设和跨海栈桥工程施工同样使用了液压同步提升技术,并取得了良好的经济效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CONSTRUCTION MACHINERY AND MANAGEMENT|师腊髓a 文章编号:1000-033X(2019)03-0117-06桥梁高墩辗模升降液压自动平衡控制系统的设计与应用张长青(中交一公局北京建筑分公司,北京100024)摘要:针对高架桥梁高墩鶴模施工过程中模板同步升降控制及位移精度控制问题.从模板的选型入手.对目前高墩施工中常采用的翻模、爬模、滑模、棍模等工艺进行对比分析;并利用智能控制技术•通过科学的推理与实践经验相结合的方法设计了模架升降液压自动平衡控制系统。

该系统能对传统高墩施工存在的施工安全和质量隐患进行有效控制.开创了一种精度更高、安全性更好、效率更高的桥梁高墩施工方法。

关键词:高墩模板;液压升降;自动平衡系统;PLC中控系统中图分类号:U445.32文献标志码:ADesign and Application of Hydraulic Automatic BalanceControl System for High Pier Roller Die LiftingZHANG Chang-()ing(China Firsl Highway Engineering Company Ltd Beijing Construction Company,Beijing100024,China) Abstract:Aiming at the synchronous lifting control and displacement precision control of formwork in the construction of high pier roll formwork of viaduct,starting with the selection of formwork,the comparative analysis of the techniques commonly used in the construction of high pier・such as turning over,lifting,sliding and rolling formwork was carried out.And the intelligent control technology was used to design the hydraulic automatic balance control system for the mold base lifting through the combination of scientific reasoning design and practical experience.The system can effectively control the hidden dangers of construction safety and (juality existing in traditional high pier construction・and create a high-precision.safer and more efficient construction method for high pier of bridge.Key words:high pier formwork;hydraulic lifting;automatic balance system:PLC central control system0引言随着时代的飞速发展.中国东西部、南北方之间的经济、文化往来更加紧密•四海进一步融合.对现代交通提出更高的要求•各种高速公路、铁路拔地而起。

高墩施工作为桥梁施工的关键一环.经历了从传统的翻模、爬模到滑模、辐磨的改进,实现了由简单的人工到机械化施工的变革•大大减少了人工和起吊设备的作业。

常规高墩模板的尺寸较大•多油缸同步顶升难以实现•且模板升降需要人为操控,提升精度差,很容易造成模板倾斜•进而引发严重的安全、质量事故。

本文在阐述桥梁高墩模板升降液压自动平衡调整系统的设计与应用的同时.将智能控制技术与棍模施工相结合.解决模板同步升降控制及位移精度控制问题.实现高墩模板升降的自动平衡调整.提高高墩辘模整体施工质量。

收稿日期:2.018-10-06作者简介:张长<<1970-).男.河北永淸人.高级1:程师.从事施工管理「.作117筑路机械与施工机械化2049年第36卷1行业背景由于中国地形复杂.山地以及江河所占面积大.越来越多的高墩、大跨桥梁建设在地形险峻的地区.建设难度系数越来越大。

现如今道路桥梁建设速度日益加快.工期变短.桥墩作为高架安全的基础,是整个高架施工的重点和难点,对建设工期影响很大。

为确保高墩施工的安全和整体质量.必须根据工程的实际情况.选择与之相适应的施工工艺。

目前国内高墩模板施工中常采用的施工方法有以下几种心。

(1)翻模。

需要在现场搭支撑支架.然后一节一节安装高墩模板,采用塔式起重机分块提升模板。

由于翻模模板提升需要塔吊或吊车与人工配合.垂直度校正困难且墩柱成型后垂直度差.而且模板接缝错台、漏浆、拉杆孔多也导致墩柱外观差。

(2)爬模。

爬模技术是在翻模支架系统的基础上进行改进•将爬升模板依附在建筑结构上.随着结构施工而逐层上升的一种模板。

它将模板、支撑平台与爬升架连接成一个整体.当结构混凝土达到拆模强度而脱模后,模板不落地•通过预埋在墩柱内的导轨.利用机械设备和支承体将模板和爬模装置向上爬升一层.定位紧固.依靠导轨埋件承担竖向荷载•反复循环施工。

爬模施工存在的问题有:工序繁琐•模板垂直度调整难度大,拉杆孔、错台漏浆现象严重,混凝土表面质量难以保证'。

(a)翻模(b)爬模图1高墩模板的翻模和爬模施r.(3)滑模。

滑模是在爬模基础上进一步改进模板提升工艺:利用自身提升动力系统(主要是液圧油缸顶升),通过预埋在墩柱混凝土内的导轨支撑和液压油缸进行顶升•同步提升钢模及系统平台,顺墩柱混凝土侧面滑动到上一层浇筑位置。

由于钢模板与混凝土直接接触.混凝土浇筑时关系模板顶升阻力大,局部顶升阻力不均匀.而且滑模使用顶升油缸作为单向步进油缸(猴爬杆).只能向上不能向下.所以造成模板模架姿态调整困难.墩身垂直度和直线度难以保证;同时.滑模模板与混凝土直接接触.在滑升的过程中墩身表面混凝土容易拉裂,造成混凝土外观质量差。

滑模具有机械化程度高、结构整体性好、施工速度快、节约材料和人工等优点.既降低了安全风险,同时也保证了浇筑的连续性,大大提升工作效率;但是由于其工况复杂、顶升机构简单、操作难度大、模板模架姿态调整难度大.墩柱垂直度和直线度难以保证工。

(4)辐模。

辐模爬升系统是在滑模提升系统的基础上进一步改进模板模架提升和质量隐患问题。

辐模提升动力系统(主要是液压油缸顶升)通过预埋在墩柱混凝土内的导柱支撑液压油缸进行顶升,同步提升模框和工作系统平台,顺墩柱混凝土侧面连续爬升。

辐模模框内布置高分子内衬模板•内衬模以甲板槽形式互相连接,采用翻升方式接高.避免接缝漏浆•使辐模模架与墩柱混凝土侧面部分分离•有效地减少了外模框与系统平台提升过程中的阻力.进一步提高了混凝土外观质量。

模架提升系统采用电脑自动同步顶升.自动模框水平或垂直调整控制•模架顶升后无需再进行调整,具有机械化程度高、结构整体性好、施工速度快、节约材料和人工等优点.既降低了安全风险•同时也保证了浇筑的连续性.大大提升工作效率。

<a>潸模<b)辎模图2高墩模板的滑模和線模施T.综上所述.爬模、辗模更具有高墩施工的适应性.且车昆模在模板系统提升时实现了内衬模板与混凝土侧面的分离,减少了摩擦和扰动,提升了墩柱的观感质量和施工效率。

然而.反观爬模和辘模的自身提升动力系统,均存在一个共性难题.即单纯地以液压油缸通过人工操作控制提升模板•模板的升降需要人为操作控制并重复进行模板位置的复核和调整•高墩的垂直度很大程度上决定于工人的操作水平。

由于高墩模板尺寸较大,需要多个油缸共同顶升•单纯依靠人工无法实现多油缸的同步监控,很容易造成模板倾斜,导致墩柱表面不垂直.严重时会造成平台倾斜过大、导轨弯曲、混凝土表面拉裂等后果;而且由于人工控制118CONSTRUCTION MACHINERY AND MANAGEMENT|嗣1亦魂頤国有随意性强和精确度低的特点.很难及时发现模板倾斜.目前常用做法是依靠测量人员反复进行模板位置的复核来控制偏差,消耗大量的人力和时间.却无法从根本上解决此问题.严重影响墩身施工质量。

高墩的施工质量和施工效率难以得到保证.这也成为目前业内普遍认为此种工艺控制要求较高的主要原因,极大地限制了该工艺的推广普及。

想要进一步提高施工质量和施工效率,就需要寻找一种更科学的高墩模板施工方法。

桥梁高墩模板升降液压自动平衡调整系统由于很好地适应了这些需求.能够在各种地形环境下使用.实现安全、高效、高质量的施工.从而在根本上解决了上述难题。

2核心技术原理液斥千斤顶的同步顶升机械化在爬模、辐模施工中得到广泛的运用.大大减少了人工和起吊设备的使用.实现了高墩模板机械化作业.但高墩的施工质量和施工效率难以保证又限制了该技术的推广。

传统人工操作法只能适应1〜2个油缸同时工作的情况,而目前常见的高墩尺寸达12.5mX6.5 m,至少要配置4〜6套液压千斤顶;且人工无法同时准确监控并协调多组油缸顶升,…旦油缸顶升不同步.也很难及时发现并作出止确处理,容易导致质量和安全事故的发生。

高墩模架升降液压自动平衡调整系统运用智能化技术•通过油缸位移传感器、模架垂直度传感器、模架水平传感器和智能中控系统控制模板升降.将人工无法完成的多单元协同监测作业交给计算机来处理.利用高精度电子传感器代替传统测量仪器,大大提高了监测精度,有效地解决模板同步升降控制及位移精度控制问题.保证了模板顶升过程中的垂直度.实现高墩模架升降液圧智能化自动平衡调整.提高了模板运作效率和墩柱施工质量。

3系统组成高墩模架升降液压自动平衡调整系统主要由模板系统、工作台、升降动力系统、油缸位移传感器、模架垂直度传感器、模架水平传感器以及plc r.控、中控系统组成.如图3所示。

3.1模板系统模板系统沿用辐模结构中的框架结构和馄动系统•通过预埋在已浇筑完成的墩柱内的导轨支撑。

模板系统既可承担竖向力.也可抵抗较大的水平荷载,因此安全性相对较高。

模板系统采用外框架与内衬模分离的技术.外模板自动滑升.内衬模板人工翻升.整个外框架则起到模板支撑作用以及施工操作平台的作用.如图4所示。

图』模板系统模板系统由专业厂家统一定制.外模板一次安装就位,并在墩柱四周形成闭合体系.从墩底可一直提升至墩顶.提高了周转材料的利用率;模板操作平台与装修平台全部闭合连接•安装精度偏差能够控制在5mm以内.施工安全性高。