拌和站计量系统自校记录

拌和站计量系统自校记录

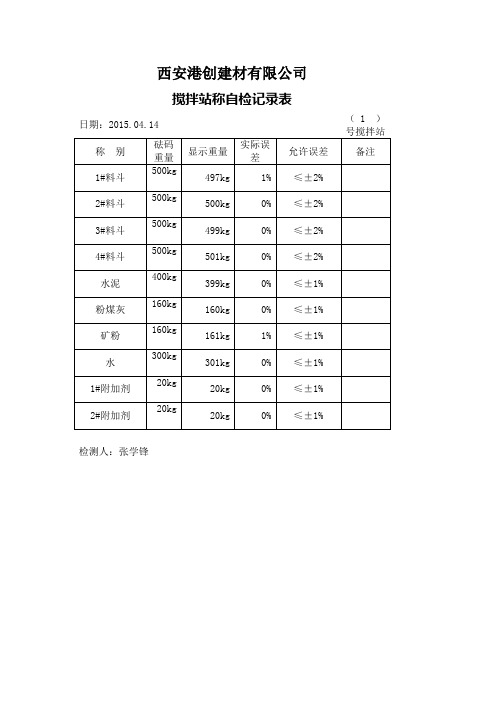

混凝土施工管理(表五)

拌合站编号 称 名 标称值 (kg) 0 水 泥 秤 100 300 500 0 100 细 骨 料 1 秤 300 500 700 900 1100 0 100 粗 骨 料 2 秤 300 500 700 900 1100 0 水 称 100 300 500

日期: 实际值 (kg)年ຫໍສະໝຸດ 月日 误差值 (%)

0

外 加 剂 2 称 2 5 10

结论

经自检校准,该型搅拌机上述各种原材料称量系统误差均在规范允许范围内。

备注

该拌合站为一站双机,每台搅拌机用标准砝码对称量设备定期进行自检校准,砂石秤每月至少一次,水泥、粉煤 灰、矿渣粉、外加剂、水秤等应至少每周一次。(误差值保留一位小数) 核准人:

检查人:

号机组 实际值 (kg)

搅拌机型号 误差值 (%) 称名 标称值 (kg) 0 粉 煤 灰 秤 100 300 500 0 100 粗 骨 料 1 秤 300 500 700 900 1100 0 100 粗 骨 料 3 秤 300 500 700 900 1100 0 外 加 剂 1 称 2 5 10 0 矿 渣 粉 称 100 300 500

混凝土搅拌站试验设备自校规程

混凝土搅拌站试验设备自校规程1. 引言混凝土搅拌站试验设备自校是保证混凝土搅拌站试验设备准确性和可靠性的一项重要工作。

本规程的目的是规范混凝土搅拌站试验设备自校的操作流程,确保试验设备的准确度和可信度,提高混凝土试验数据的可靠性和科学性。

2. 范围本规程适用于混凝土搅拌站试验设备的自校工作,包括但不限于以下设备:•骨料称量器•混凝土称量器•水称量器•水泥称量器•控制系统3. 自校周期混凝土搅拌站试验设备的自校周期为每年一次,具体时间根据实际情况决定。

4. 自校内容混凝土搅拌站试验设备自校的内容包括以下几个方面:4.1 骨料称量器自校骨料称量器自校的步骤如下:1.根据规定标准,准备标准骨料,并称量确定其质量。

2.连续称量10次标准骨料,记录称量结果。

3.计算10次称量结果的平均值,并与标准质量进行对比计算误差。

4.若误差在规定范围内,说明骨料称量器准确可靠;若误差超出规定范围,需要进行调整和修正。

4.2 混凝土称量器自校混凝土称量器自校的步骤如下:1.根据规定标准,准备标准混凝土,并称量确定其质量。

2.连续称量10次标准混凝土,记录称量结果。

3.计算10次称量结果的平均值,并与标准质量进行对比计算误差。

4.若误差在规定范围内,说明混凝土称量器准确可靠;若误差超出规定范围,需要进行调整和修正。

4.3 水称量器自校水称量器自校的步骤如下:1.根据规定标准,准备标准水,并称量确定其质量。

2.连续称量10次标准水,记录称量结果。

3.计算10次称量结果的平均值,并与标准质量进行对比计算误差。

4.若误差在规定范围内,说明水称量器准确可靠;若误差超出规定范围,需要进行调整和修正。

4.4 水泥称量器自校水泥称量器自校的步骤如下:1.根据规定标准,准备标准水泥,并称量确定其质量。

2.连续称量10次标准水泥,记录称量结果。

3.计算10次称量结果的平均值,并与标准质量进行对比计算误差。

4.若误差在规定范围内,说明水泥称量器准确可靠;若误差超出规定范围,需要进行调整和修正。

搅拌站校称自检记录

0%

≤±1%

检测人:张学锋

500kg

0%

≤±2%

3#料斗

500kg

495kg

1%

≤±2%

4#料斗

500kg

505kg

1%

≤±2%

水泥

400kg

400kg

0%

≤±1%

粉煤灰

160kg

159kg

0%

≤±1%

矿粉

160kg

160kg

0%

≤±1%

水

300kg

300kg

0%

≤±1%

1#附加剂

20kg

20kg

0%

≤±1%

2#附加剂

20kg

300kg

300kg

0%

≤±1%

1#附加剂

20kg

20kg

0%

≤±1%

2#附加剂

20kg

20kg

0%

≤±1%

检测人:张学锋

西安港创材有限公司

搅拌站称自检记录表

日期:2014.10.14

( 1 )号搅拌站

称 别

砝码重量

显示重量

实际误差

允许误差

备注

1#料斗

500kg

504kg

1%

≤±2%

2#料斗

500kg

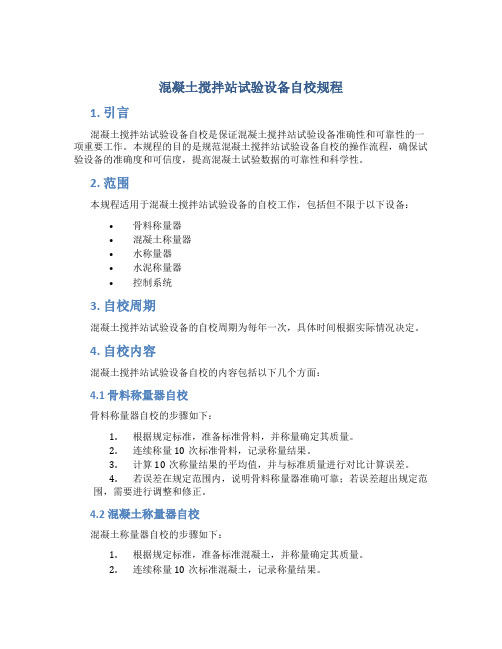

西安港创建材有限公司

搅拌站称自检记录表

日期:2015.04.14

( 1 )号搅拌站

称 别

砝码重量

显示重量

实际误差

允许误差

备注

1#料斗

500kg

497kg

1%

≤±2%

2#料斗

500kg

500kg

拌和站计量系统自校记录

日期: 实际值 (kg)

年

月

日

粉 煤 灰 秤

0

2 5 10

结论

经自检校准,该型搅拌机上述各种原材料称量系统误差均在规范允许范围内。

备注

该拌合站为一站双机,每台搅拌机用标准砝码对称量设备定期进行自检校准,砂石秤每月至少一次 煤灰、矿渣粉、外加剂、水秤等应至少每周一次。(误差值保留一位小数) 核准人: 监理:

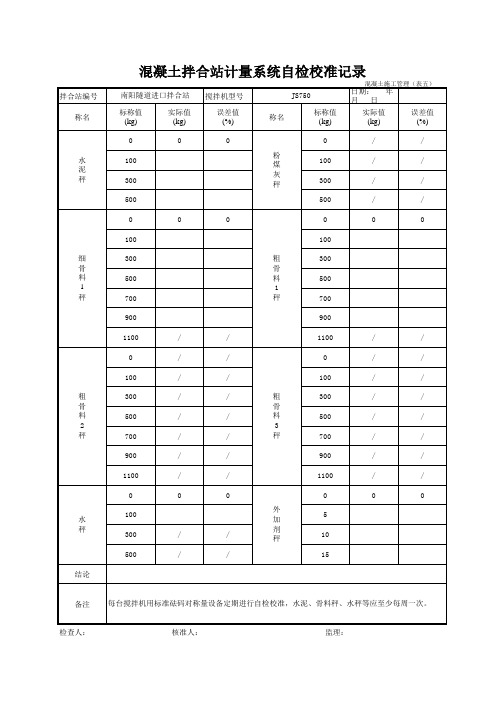

混凝土拌合站计量系统自检校准记录

混凝土施工管理

拌合站编号 称 名 标称值 (kg) 0 水 泥 秤 100 300 500 0 100 细 骨 料 1 秤 300 500 700 900 1100 0 100 粗 骨 料 2 秤 300 500 700 900 1100 0 水 称 100 300 500 外 加 剂 2 称

号机组 实际值 (kg)

搅拌机型号 误差值 (%) 称名 标称值 (kg) 0 100 300 500 0 100 粗 骨 料 1 秤 300 500 700 900 1100 0 100 粗 骨 料 3 秤 300 500 700 900 1100 外 加 00 500

检查人:

混凝土施工管理(表五)

年

月

日 误差值 (%)

砂石秤每月至少一次,水泥、粉

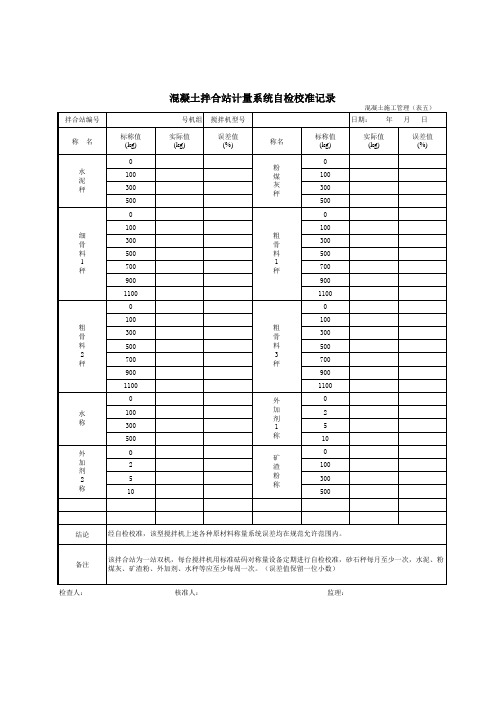

拌和站校称记录(1)

校正所 用标准 物质质 量(kg)

称量显 示质量 (kg)

实际误 差 (%)

校准值 (kg)

校正所 用标准 物质质 量Leabharlann kg)称量显 示质量 (kg)

实际误 差 (%)

校准值 (kg)

校正所 用标准 物质质 量(kg)

称量显 示质量 (kg)

实际误 差 (%)

校准值 (kg)

1

2

说 明 备 注

1 2 3 4 5 6 7 8 9 9 8 7 6 5 4 3 2 1 1、校验所用标准物为标准砝码:重量为20kg、重量为10kg、重量为5kg、重量为2kg、重量为1kg。 2、校验误差控制值为:骨料称±2%;水泥、粉煤灰、矿粉、外加剂、水称量±1%;自校频率:骨料称、胶凝材料称、外加剂称、水称进行月、周校验一次。 3、加级是指在量程范围内采用不同重量进行校验序号1为加载;加至满量程后再逐级卸载序号为2。

重庆东环铁路

混凝土拌和站计量系统月校记录表

生产机组:

水泥称 加级 卸载 次序 粉煤灰称 矿粉称

校验日期:

骨料称1

年

月

日

骨料称2

表1

序号

校正所 用标准 物质质 量(kg)

称量显 示质量 (kg)

误差 (%)

校准值 (kg)

校正所 用标准 物质质 量(kg)

称量显 示质量 (kg)

实际误 差 (%)

校准值 (kg)

校验人:

核验人:

监理:

实际误 差 (%)

校准值 (kg)

校正所 用标准 物质质 量(kg)

称量显 示质量 (kg)

实际误 差 (%)

校准值 (kg)

校正所 用标准 物质质 量(kg)

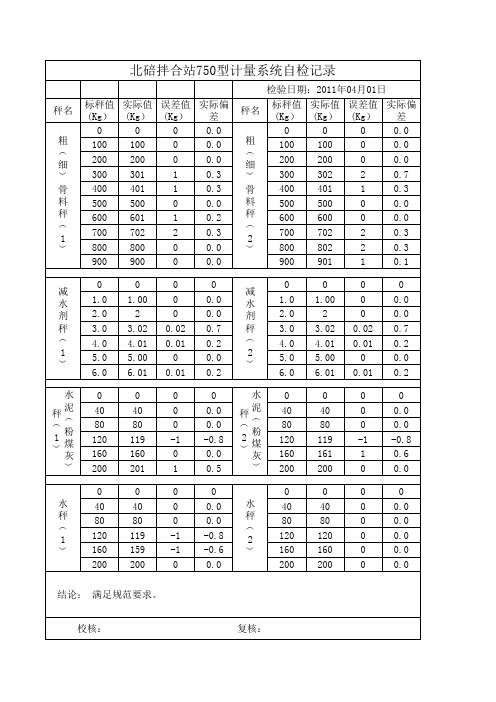

搅拌站计量系统自检记录

600

0

0.0

2

700 702

2

0.3

) 800 802

2

0.3

900 901

1

0.1

减

0

0

0

0

减

0

0

0

0

水

1.0 1.00

0

0.0

水

1.0 1.00

0

0.0

剂 2.0

2

0

0.0 剂 2.0

2

0

0.0

秤 3.0 3.02 0.02 0.7 秤 3.0 3.02 0.02 0.7

(

4.0 4.01 0.01 0.2

2 )

5.0 5.01 0.01 0.2

6.0 6.01 0.01 0.2

6.0

6

0

0.0

水0

0

0

0

水0

0

0

0

秤 (

泥 (

1 )

粉 煤

灰

40 80 120 160

40 80 120 161

0 0 0 1

0.0 0.0 0.0 0.6

秤 (

泥 (

2 )

粉 煤

灰

40 80 120 160

40 81 121 160

粗 (

100

100

0

0.0

细

200

200

0

0.0

) 300 300

0

0.0

骨 400 402

2

0.5

料 500 500

0

0.0

秤 (

600

601

1

0.2

2

700 701

混凝土拌合站计量系统自检校准记录

/ / / / / / / / 0

粗 骨 料 2 秤

300 500 700 900 1100 0

水 秤

100 300 500 / / / /

结论

备注

每台搅拌机用标准砝码对称量设备定期进行自检校准,水泥、骨料秤、水秤等应至少每周一次。

检查人:

核准人:

监理:

土拌合站计量系统自检校准记录

混凝土施工管理(表五)

0 100 粗 骨 料 1 秤 300 500 700 900

细 骨 料 1 秤

300 500 700 900 1100 0 100 / / / / / / / / 0 / / / / / / / / 0

1100 0 100 粗 骨 料 3 秤 300 500 700 900 1100 0 外 加 剂 秤 5 10 15

日期:

年

月

日 误差值 (%) / / / 0

码对称量设备定期进行自检校准,水泥、骨料秤、水秤等应至少每周一次。

混凝土拌合站计量系统自检校准记录

混凝土施工管理(表五)

拌合站编号 称名

南阳隧道进口拌合站 标称值 (kg) 0 实际值 (kg) 0

搅拌机型号 误差值 (%) 0 粉 煤 灰 秤 称名

JS750 标称值 (kg) 0 100 300 500

日期:

年

月

日

实际值 (kg) / / / / 0

水 泥 秤

100 300 500 0 100 0 0

搅拌站计量设备(周月)校验记录

60

600

1200

450

450

2200

2200

2200

2200

50

50

400

1000

400

400

2000

2000

2000

2000

40

40

300

800

350

350

1600

1600

1600

1600

30

30

250

卸载 600

300

300

1200

1200

1200

1200

20

20

200

400

250

250

800

校验人:

核验人:

搅拌站站长:

监理:

校正 所用 标准 物机 质量 (kg)

称量 显示 质量 (kg)

误差 (%)

校正 所用 标准 物机 质量 (kg)

称量显 示质量 (kg)

误差 (%)

校正 所用 标准 物机 质量 (kg)

称量显 示质量 (kg)

误差 (%)

校正 所用 称量显示 标准 质量 物机 (kg) 质量 (kg)

误差 (%)

校正 所用 标准 物机 质量 (kg)

称量 显示 质量 (kg)

误差 (%)

校正所 称量显 用标准 示质量 误差 物机质 (kg) (%) 量(kg)

校正 所用 标准 物机 质量 (kg)

称量 显示 质量 (kg)

误差 (%)

校正 所用 标准 物机 质量 (kg)

称量 显示 质量 (kg)

误差 (%)

800

800

800

15

15

拌和站计量系统自校记录

水 泥 秤

细 骨 料 1 秤

粗 骨 料 2 秤

水 称

外 加 剂 2 称

标称值 (kg) 0 100 300 500 0 100 300 500 700 900 1100 0 100 300 500 700 900 1100 0 100 300 500 0 2 5 10

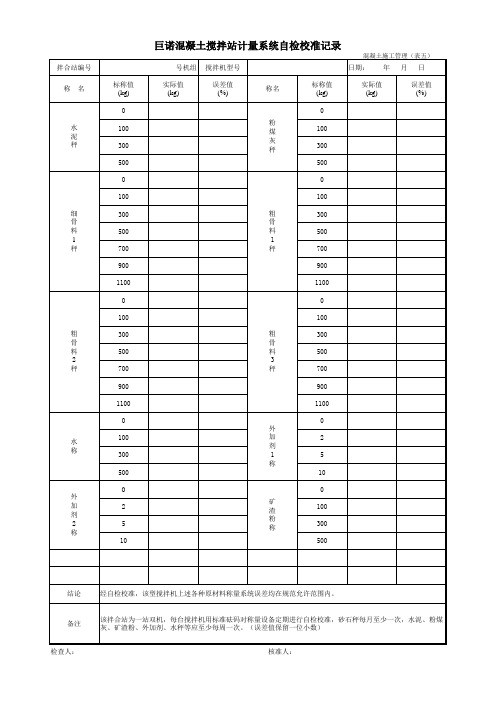

巨诺混凝土搅拌站计量系统自检校准记录

粉 称

300

500

结论

经自检校准,该型搅拌机上述各种原材料称量系统误差均在规范允许范围内。

备注

该拌合站为一站双机,每台搅拌机用标准砝码对称量设备定期进行自检校准,砂石秤每月至少一次,水泥、粉煤 灰、矿渣粉、外加剂、水秤等应至少每周一次。(误差值保留一位小数)

检查人:

核准人:

混凝土施工管理(表五)

号机组 搅拌机型号

日期: 年 月 日

实际值 (kg)

误差值 (%)

称名

标称值 (kg)

实际值 (kg)

误差值 (%)

0

粉

煤

100

灰 秤

300

500

0

100

粗

300

骨

料

500

1

秤

700

900

1100

0

100

粗ቤተ መጻሕፍቲ ባይዱ

300

骨

料

500

3

秤

700

900

1100

0 外

加

2

剂

1

5

称

10

0

矿

渣

100

混凝土搅拌站周校秤记录

搅拌机编号:

校秤日期:

秤类别

标秤 重量(Kg)

读取

重量

(Kg)

误重量

(Kg)

读取

重量

(Kg)

误差

(±%)

水泥秤

加载

粉煤灰秤

加载

减载

减载

秤类别

标秤 重量(Kg)

读取

重量

(Kg)

误差

(±%)

秤类别

标秤

重量

(Kg)

读取

重量

(Kg)

误差

(±%)

水秤

加载

减水剂秤 1

加载

减载

减载

秤类别

标秤 重量(Kg)

读取

重量

(Kg)

误差

(±%)

秤类别

标秤

重量

(Kg)

读取

重量

(Kg)

误差

(±%)

矿粉秤

加载

减水剂秤 2

加载

减载

减载

备注:每周根据使用最大量程用标准砝码对水泥、粉煤灰、矿粉、外加剂、水

称设备定期进行自检校准,每月根据称量设备的全量程对粗骨料、细骨料、水泥、粉煤灰、矿粉、外加剂、水称校准一次。

校验:试验负责人:监理:

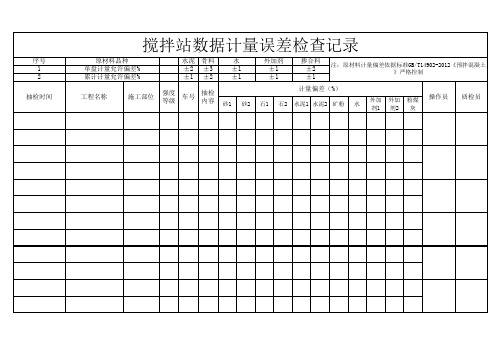

搅拌站计量数据误差检查记录

抽检时间

搅拌站数据计量误差检查记录

原材料品种 单盘计量允许偏差% 累计计量允许偏差%

水泥 骨料 ±2 ±3 ±1 ±2

工程名称

施工部位

强度 等级

车号

抽检 内容

水 ±1 ±1

砂1 砂2

外加剂 ±1 ±1

掺合料 ±2 ±1

注:原材料计量偏差依据标准GB/T14902-2012《预拌混凝土 》严格控制

计量偏差(%)

石1

石2 水泥1 水泥2 矿粉

水

外加 外加 粉煤 剂1 剂2 灰

操作员

质检员

序号 1 2

抽检时间

搅拌站数据计量误差检查记录

原材料品种 单盘计量允许偏差% 累计计量允许偏差%

水泥 骨料 ±2 ±3 ±1 ±2

工程名称

施工部位

强度 等级

车号

抽检 内容

水 ±1 ±1

砂1 砂2

外加剂 ±1 ±1

掺合料 ±2 ±1

注:原材料计量偏差依据标准GB/T14902-2012《预拌混凝土 》严格控制

计量偏差(%)石1Leabharlann 石2 水泥1 水泥2 矿粉

水

外加 外加 粉煤 剂1 剂2 灰

操作员

质检员