小型可重组数控机床的设计

机械机床毕业设计45CJK6256B简易数控车床的的设计

前言随着科学技术的不断发展,机械产品日趋精密、复杂,改型也日益频繁,对机床的性能、精度、自动化程度等提出了越来越高的要求。

机械加工工艺过程自动化是实现上述要求的重要技术措施之一,不仅能够提高产品质量和生产率,降低生产成本,还能改善工人的劳动条件。

为此,许多企业采用自动机床、组合机床和专用机床组成自动或半自动生产线。

但是,采用这种自动、高效的设备,需要很大的初期投资以及较长的生准备周期,只有在大批量的生产条件(如汽车、拖拉机、家用电器等工业主要零件的生产),才会有显著的经济效益。

在机械制造工业中,单件、小批量生产的零件约占机械加工总量的70%~80%。

科学技术的进步和机械制造产品市场竞争的日趋激烈,致使机械产品不断改型、更新换代,批量相对减少,质量要求越来越高。

采用专用的自动机床加工这类零件就显得很不合理,而且调整或改装专用的“刚性”自动生产线投资大、周期长,有时从技术上甚至是不可能实现的。

采用各类仿型机床,虽然可以部分地解决小批量复杂零件的精度很难达到的要求。

为了解决上述问题,满足多品种、小批量,特别是结构复杂、精度要求高的零件的自动化生产,迫切需要一种灵活的、通用的、能够适用于产品频繁变化的“柔性”自动化机床。

随着计算机科学技术的发展,1952年,美国帕森斯公司(Parsons)和麻省理工学院(MIT)合作,研制成功了世界上第一台以数字计算机为基础的数字控制(numerical control,简称NC)3坐标直线插补铣床,从而使机械制造业进入了一个新阶段。

因此,在毕业设计到来时,根据我们专业与企业的要求,在徐卫国老师的指导下,本人选择了数控车床的改造这一课题。

通过研究,改造主要有三个部分:(1)主轴箱(2)电器(3)自动刀架此课题有本人承担,本人改造主轴箱中的主轴部件是机床重要组成部分之一。

除了与普通机床一样要求具有良好的旋转精度、静刚度、抗振性、热稳定性及耐磨性外,由于数控机床在加工过程中不进行人工调整,且数控机床要求的转速更高,功率大。

较小轴间距的组合机床主轴箱设计

较小轴间距的组合机床主轴箱设计1前言组合机床对多孔钻削加工具有较大的优势,它按孔的坐标分布位置实行一次加工,保证了孔的坐标位置尺寸精度。

作为组合机床专用部件的主轴箱,有成熟固定的设计模式:标准的主轴箱体、前后侧盖、主轴、传动轴、齿轴、轴承等,以及成熟的传动、布局、结构设计方法可供选用。

这是组合机床设计制造的长处。

但是,如何根据制造工艺技术及组配件的要求,在设计上灵活应用并有所创新,以更好地适应加工工件的需要,是摆在我们组合机床设计人员面前的一个课题。

最近,我们为重庆合力公司设计的YU02排气管接头组合机床进行了有益的尝试,并取得了较好的效果。

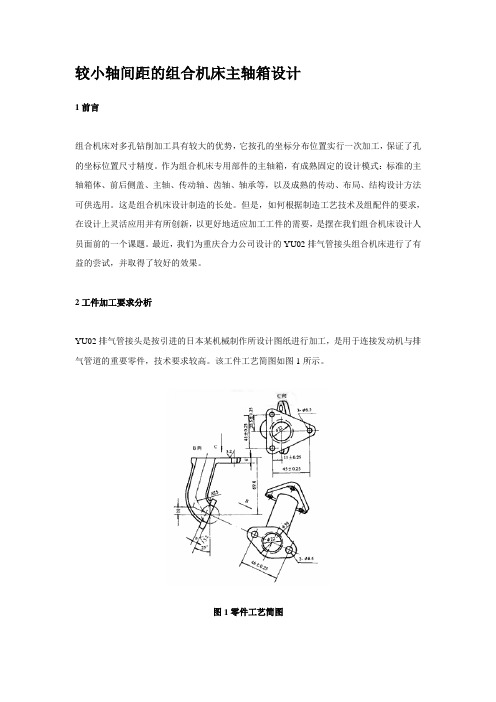

2工件加工要求分析YU02排气管接头是按引进的日本某机械制作所设计图纸进行加工,是用于连接发动机与排气管道的重要零件,技术要求较高。

该工件工艺简图如图1所示。

图1零件工艺简图工件材料为硬度HB200~250的铸件,重量350g,年生产纲领为20万件。

主要加工需完成:铣削两接合面(见图1中接头的三角形平面及腰圆形平面),钻削三角形平面上的3个通孔3—φ6.5mm、腰圆形平面上的两个通孔2—φ8.5mm。

分析工件的加工精度要求:为了保证工件最后的装配性能,除了保证在铣削两平面时其位置尺寸69.4mm,保证两平面夹角尺寸90°-25°=65°外,在钻削加工孔时,要求腰圆形平面上的两孔对排气道中心孔 22尺寸为46±0.25,要求三角形平面上的三个孔对排气道中心孔22尺寸分别为41±0.25及45±0.25。

3组合机床方案布局设计根据工件的加工要求,我们认为采用组合机床来同时完成其铣、钻削加工较为适宜。

为了发挥组合机床加工工序集中高效率的特点,我们选择了铣、钻卧式三工位组合机床方案,机床的总体方案布局如图2。

图2机床总图该组合机床采用了两铣削头和两钻削头,分别布置在工作行程为630mm的HY32-Ⅲ液压动力滑台的两侧,其随行液压自动夹具安装在滑台台面上,由滑台带夹具和工件完成纵向快速进给和铣削工作进给,并送到钻削工位完成钻孔。

免费组合数控机床设计(一).doc

免费组合数控机床设计(一)组合数控机床设计内容提要:应用组合机床加工大批量零件,快捷高效,生产效率高是机械加工的发展方向。

本次设计任务是制定梳棉机箱体结合件的加工工艺、组合钻孔工序的工装设计、液压控制系统设计、组合机床设计。

在工艺制定过程中,通过生产批量的分析确定梳棉机箱体结合件的加工方案,并寻求最佳的工艺方案,借此说明了工艺在生产过程中的重要性;在组合钻孔工序的工装设计过程中,结合实例,介绍了夹具设计方法,特别是对孔的加工精度进行了探讨;在液压控制系统设计过程中,以双面钻孔组合机床为对象,依据液压系统设计的基本原理,拟出合理的液压系统图。

通过系统主要参数的计算确定了液压元件的规格;在组合机床设计过程中,结合具体实例和设计经验, 阐述了通用件(如液压滑台,动力箱等)的选取及专用部件(如主轴箱)的设计计算。

关键词:组合机床;多轴箱;工艺;钻夹具;液压传动目录引言10.1 本课题提出的背景和意义10.2 国内研究现状1第一章钻夹具设计 21.1 梳棉机箱体结合件钻孔组合机床夹具分析21.1.1 安装方法21.1.3 夹紧力“两要素”,方向与作用点21.3 夹具体设计21.3.1定位支撑的选择2第二章组合机床总体设计 62.1 被加工零件工序图62.1.1 被加工零件工序图的作用与内容62.2 加工示意图72.2.1 加工示意图的作用和内容72.2.2选择刀具、导向及有关计算72.3机床联系尺寸图82.3.1 机床联系尺寸图作用和内容82.3.2 绘制机床尺寸联系总图之前应确定的内容92.4机床分组10结论12致谢13引言0.1 本课题提出的背景和意义在第四代梳棉机生产过程中,先进的生产工艺和生产设备被引入。

本文针对组合机床在梳棉机制造过程中的应用现状,以梳棉机箱体结合件的加工为例,阐述了工艺、工装、组合机床的设计过程。

0.2 国内研究现状第一章钻夹具设计1.1 梳棉机箱体结合件钻孔组合机床夹具分析1.1.1 安装方法根据工件不同的生产条件,可以有各种不同的安装方法:a)找正安装法;b)夹具安装法。

组合机床设计步骤

组合机床设计步骤一.组合机床方案的确定1.被加工零件的加工精度和加工工序2.被加工零件的特点分析3.定位基准及夹紧点的选择4.加工工艺分析5.机床配置形式及结构方案的确定二.确定切削用量及选择刀具1.确定切削用量2.确定切削力、切削扭矩、切削功率及刀具耐用度(铣削则是切向力、水平力、竖直力)3.选择刀具结构三.组合机床总体设计(三图一卡)1.根据被加工零件图绘制被加工零件工序图2.加工示意图(1)刀具的选择(2)导向件选择(3)确定主轴类型、尺寸、外伸长度和选择接杆(4)确定动力部件工作循环:a工进长度的确定 b快退长度的确定 c动力部件总行程长度的确定3.组合机床联系尺寸图(1)动力部件及其配套的通用部件的选择a选择动力箱 b选动力滑台 c配套通用部件选择:底座(侧)(2)其他尺寸确定a装料高度 b 夹具轮廓尺寸 c中间底座 d 主轴箱轮廓4.机床生产率计算卡(1)理想生产率(2)实际生产率(3)机床负荷率四夹具设计1.定位方法和定位元件的选择2.导向装置的选择3.夹紧机构的选择4.夹紧力的计算及夹紧油缸的选择5.定位误差分析与计算(1)基准不重合误差(2)基准位移误差(3)定位误差6.绘制夹具装配图7.编制技术条件五多轴箱设计1.确定箱体结构、绘制原始依据图2.确定主轴形式、直径及动力计算(1)确定主轴形式(2)主轴直径和齿轮模数的初步确定3.传动系统设计(1)制定多个传动方案并加以比较(2)确定每个传动轴直径(3)分配传动比、确定齿轮齿数4.多轴箱的润滑(1)箱体内各部件的润滑方法及其实现方法(2)确定手柄轴的位置5.多轴箱坐标计算6.绘制坐标检查图7.变位齿轮校核8.齿轮强度校核9.轴强度校核10.轴承寿命校核11.绘制多轴箱工作图(1)视图(主视图、侧视图)(2)绘制展开图12.多轴箱技术条件编制2010年2月6日。

机械机床毕业设计105多工位小型组合机床说明书

摘要21世纪的钟声刚刚响过,和平与发展是当今时间发展的主体,但霸权主义和强权政治仍然存在。

国与国之间的竞争更加激烈,随着知识经济和科学技术的迅猛发展,国与国之间综合国力的竞争主要体现在了科学技术的竞争。

组合机床的设计、制造和应用水平是一个国家科学技术水平的重大体现。

因此,近年来组合机床的设计和制造水平在我国得到了飞速的发展,组合机床的应用在我国得到的广泛的提高。

这篇毕业设计论文主要阐述了多工位孔加工小型组合机床的设计方法。

这种组合机床是庞大机床家族中的一种特殊形式。

该机床的设计是对大学四年来我们所学各理论知识的应用和深化,也是对我们大学四年来所学知识的检验。

这次的毕业设计可以为我们即将毕业参加工作提供丰富的实践操作经验。

在本次毕业设计中,我主要负责机床整体部分的设计,另外还包括立柱的设计滑台的设计、滑鞍的设计、冷却系统和润滑系统的设计。

在该毕业论文中,首先,我介绍了设计机床的目的——机床加工工件的加工工艺和技术要求。

其次,阐述了设计机床所需注意的技术要求,机床的联系尺寸和整体样式。

随后又详细地说明了机床立柱、滑台和滑鞍设计的具体过程。

最后,进一步阐述了机床冷却系统和润滑系统。

近年来,虽然我国机床设计及制造技术有了长足的发展。

但与国外相比,在技术上仍然存在较大的差距,尤其是在数控技术和计算机技术在组合机床上的应用方面。

因此,要想确保我国科学技术的先进性和综合国力不断增强,就必须加快机床设计技术的发展,尤其加快先进科学技术在机床设计和制造技术的应用。

Abstract21 centuries of bell just led loudly , the peace and developments are the corpuses of time development nowadays, but the hegemonism and power politicses still exist .The competition between state-to-state is more vigorous, along with the technical fast fierce development ofknowledge-based economy and sciences, a competition that synthesizes the national strength main body now technical competition of science .Combine the design, manufacturing and the application levels of the tool machine are a national science techniques levels of important body now .Therefore , combined the design and the manufacturing levels of the tool machine to get the development fly soon in the our country in recent years, the application of the combination tool machine at extensive exaltation that our country get.This graduation design thesis mainly elaborated that a bore of many works processes the design method of the small scaled combination tool machine .This kind of combination tool machine is a kind of special form within huge tool machine household .The design of that tool machine is to four in the last yearses of university each theories knowledge that we learn of application and turn deeply, also is to our knowledge that four in the last yearses of university learn of examination .This graduation design can soon graduate to attend the work to provide abundant fulfillment operationexperience for us.In this graduation design, I mainly be responsible for the tool machine design of the whole part, still including the design of sign the pillar moreoverThe design of the design, cooling system and lubricate system of the design, slippery saddle of the slippery pedestal .In that graduation thesis, first, I introduced the purpose- tool machine of the design tool machine to process the work piece to process the craft and technique requests .The next in order, elaborated the advertent technique request that the design tool machine need, the contact size and whole styles of the tool machine .Explained that the tool machine signs the pillar in detail again later on, slippery pedestal and slippery concrete process that saddle design .End , further elaborated the tool machine cooling system and lubricate the system.In recent years, although the our country tool machine design and the manufacturing techniques contain substantial development .But compared with the abroad, still exist the bigger margin on the technique, particularly is at count to control the technique and the calculator techniques at combine applied aspect on the tool machine .Therefore , to want to insure the our country forerunner that science is technical and comprehensive national strengths to strengthen continuously, must speed the technical development of the tool machine design, speed the advanced science technique to design and make the technical application in the tool machine particularly.前言 (6)第一章机床总体方案设计的依据 (8)1 .1概述 (8)1 .2 设计工件… ……………………………………..…. ..91 .3 本次毕业设计任务 (11)第二章工件的加工工艺分析 (13)2.1 工艺方法对钻床结构和性能的影响 (13)2.2工件夹具设计对机床加工精度的影响 (15)2.3 钻床的运动 (24)2.4绘制加工示意图 (27)第三章机床的总体布局 (28)3 .1总体布局 (28)3 .2 运动的分配 (29)3 .3提高加工精度 (30)3.4缩小机床占地面积 (30)3.5机床的传动形式 (30)3.6 机床的支承形式 (31)3.7 立柱的设计 (35)3.8机床导轨的设计 (41)3.9动力部件的驱动部分——动力滑台 (43)3 .10 工作台的设计 (47)第四章导轨的润滑 (49)结束语 (51)致谢 (52)参考文献 (53)前言毕业设计是对大学期间所学知识的一次总的检验和巩固,是一次很好的理论联系实际的锻炼,相比以前的几次课程设计,毕业设计对所学基础知识和专业知识的涉及面更加广泛,是知识与实践的有机结合。

微型数控车床设计(全套图纸)【优秀】

微型数控车床设计(全套图纸)【优秀】(文档可以直接使用,也可根据实际需要修订后使用,可编辑推荐下载)毕业设计说明书微型数控车床设计学院:专业:学生姓名:学号:指导教师:2021年 06 月摘要微型数控车床又称数字控制(Numerical control,简称NC)机床。

它是基于数字控制的,采用了数控技术,是一个装有程序控制系统的机床。

它是由主机,CNC,驱动装置,数控机床的辅助装置,编程机及其他一些附属设备所组成。

该数控车床主要由教学型车床机械装置、计算机数控系统、电源驱动装置三部分组成,此次设计包括机床的机械传动主运动系统设计,其中还包括齿轮模数计算及校核,主轴的设计及其刚度的校核,主轴组件的设计与选型,传动轴的设计及其刚度校核和传动轴组件的设计与选型等,纵向进给传动系统运动设计,横向进给传动系统运动设计,床身与导轨设计和控制系统的设计,变频调速电动机和步进电动机型号的选择以及刀架型号的选择等。

该车床结构简单、成本低、体积小,适于教学,该系统人机界面友好、操作方便。

本文是对整个设计工作较全面的介绍和总结。

关键词:微型,数控车床,主传动系统,进给系统,设计AbstractThe miniature numerically controlled lathe calls digital control (Numerical control , shorter form NC) a machine tool. That it has been digital control-based , has adopt the numerical control technology, is that a dress has controlling the systematic machine tool by program. It is from the lead plane , CNC , driving device, numerical control machine tool auxiliary device , what programming machine and their his some subsidiary equipment is composed of. Design designing that the mechanical drive including a machine tool betokens motion system this time, including the module of the gear, the principal axis calculate and rigidity revise, the principal axis subassembly design and choose, the transmission shaft calculate and rigidity revise, the transmission shaft subassembly design and choose. longitudinal mechanical drive feeds systematic motion design. latitudinal mechanical drive feeds systematic motion design. The type of frequency conversion timing electromotor choose and the type of walking electromotor choose, and the type of knife rest choose. This paper is more compehensive introduction and summing-up for the whole design work.Key words: miniature,numerically controlled lathe mechanical,drive system betokens systematic, feed drive system, design.目录第一章引言 .......................................................................................................................... - 1 -1.1 课题的背景.............................................................................................................. - 1 -1.2 课题的目的和意义................................................................................................ - 1 -第二章微型数控车床主传动系统设计 ........................................................................ - 3 -2.1 主要设计技术指标与参数 .................................................................................. - 3 -2.2主传动系统的大分类............................................................................................. - 3 -2.3 确定合适的切削参数 ........................................................................................... - 4 -2.4 主传动系统的设计计算....................................................................................... - 5 -2.5齿轮的设计计算...................................................................................................... - 6 -2.6主轴组件设计 ........................................................................................................ - 12 -第三章纵向进给传动系统设计 ...................................................................................... - 23 -3.1概述 .......................................................................................................................... - 23 -3.2电机与丝杠之间的联接 ...................................................................................... - 23 -3.3滚珠丝杠螺母副.................................................................................................... - 24 -3.4滚珠丝杠螺母副的设计与选型 ........................................................................ - 28 -3.5 步进电动机的计算和选型 ................................................................................ - 31 -第四章横向进给传动系统设计 ...................................................................................... - 33 -4.1滚珠丝杠螺母副的设计与选型 ........................................................................ - 33 -4.2步进电动机的计算和选型.................................................................................. - 35 -4.3滚珠丝杠的保护.................................................................................................... - 36 -4.4刀架的选型............................................................................................................. - 37 -第五章床身与导轨........................................................................................................... - 38 -5.1 床身设计 ................................................................................................................ - 38 -5.2导轨设计 ................................................................................................................. - 39 -第六章控制系统设计...................................................................................................... - 41 -6.1 确定硬件电路的总体方案 ................................................................................ - 41 -6.2 主控制器CPU的选择 ......................................................................................... - 41 -6.3 存储器扩展电路设计 ......................................................................................... - 41 -6.4 主轴电机驱动电路.............................................................................................. - 42 -6.5 越界报警 ................................................................................................................ - 42 -结论 ........................................................................................................................................ - 43 -参考文献 ................................................................................................................................. - 44 -致谢 ........................................................................................................................................ - 45 -第一章引言1.1 课题的背景当今世界电子技术迅速发展,微处理器、微型计算机在各技术领域得到了广泛应用,对各领域技术的发展起到了极大的推动作用。

可重构机床的构形设计方法及选择研究

可重构机床的构形设计方法及选择研究可重构机床的构形设计方法及选择研究摘要:可重构机床是一类具有多种加工能力和结构可变性的先进装备,能够实现多功能加工,提高加工大规模复杂件的加工效率和精度。

本文通过对可重构机床构形设计方法及选择进行研究,分析了可重构机床的工作原理及其特点,阐述了构形设计的基本原则和构形选择的方法,提出了在可重构机床中常用的构形形式,并探讨了可重构机床的构形优化和自适应控制技术。

研究表明,可重构机床具有优秀的可重构性和灵活性,是大规模复杂件加工的理想设备,而构形设计及选择对其性能和工作效率具有重要的影响。

关键词:可重构机床,构形设计,构形选择,构形形式,构形优化,自适应控制一、引言可重构机床是一种极具前景的高级设备,能够实现多种加工能力及结构可变性,可灵活满足不同工件的加工需求,逐渐成为现代制造工业中的重要组成部分。

构形设计及选择是可重构机床的关键技术之一,对其性能和工作效率具有重要影响。

因此,本文在对可重构机床的工作原理和特点进行分析的基础上,着重探讨可重构机床的构形设计方法及选择。

二、可重构机床的工作原理及特点可重构机床是利用多种加工模块组成,并通过模块间的组装及调节,实现多种工艺加工能力和结构变换性的一类高级加工设备。

其工作原理是通过对不同的加工模块进行组装,形成不同的工艺加工方式,实现多功能加工,提高加工大规模复杂件的加工效率和精度。

可重构机床的特点主要体现在以下几个方面。

(1)多种功能加工能力:可重构机床可以通过更换不同的加工模块,实现多种工艺加工方式,如车、铣、钻、磨等,具有强大的加工能力。

(2)结构可变性:可重构机床的结构可根据不同工件的加工需求进行灵活调整,能够适应不同的加工要求,具有较强的灵活性。

(3)高精度加工:可重构机床采用高度精密的加工模块和控制系统,能够实现高精度的加工,满足多种工件的加工需求。

(4)智能化控制:可重构机床采用先进的数控技术和自适应控制策略,能够实现智能化控制,提高加工效率和精度。

———组合机床设计方案

图2-1卧式组合机床及其组成部件

1—中间底座;2—夹具;3—主轴箱;4—动力箱

5—滑台;6—滑座;7—床身(侧底座)

组合机床常用的通用部件有:动力部件、输送部件、支承部件、控制部件和辅助部件。其中动力部件有4种:(1)主运动动力部件—动力箱、多轴箱、单轴头;(2)进给运动部件—液压滑台、机械滑台;(3)既能实现主运动又能实现进给运动的部件—动力头;为单轴头变化主轴转速的跨系列通用部件。

由于攻丝过程中,只是靠模螺杆5带动丝图2-2攻丝装置原理图

锥轴向移动,因此主轴与靠模螺杆连接处轴向1—电机;2—多轴箱;3—主轴;

可以相对滑动,一般用滑键连接,滑动的最大4—靠模螺母;5—靠模螺杆;6—攻丝卡头

距离即攻丝的最大行程,一般不超过 。

此种攻丝方法,靠模可以经磨制得到较准确的螺距,由于靠模螺杆带动丝锥进给比较轻巧,同时又有攻丝接杆补偿攻丝主轴靠模系统与丝锥自行引进的进给差,因而攻丝时可得到较高的精度。该靠模装置除了具有结构简单、制造成本较低的特点外,还由于每根靠模螺杆都各自具有自己的螺距数值,因此可用一个攻丝装置方便地加工出不同尺寸规格的螺纹,且可各自选用合理的切削用量,目前应用很广泛。

被加工零件的外形如图3-1所示。

图3-1被加工零件外形图

3.1.2.机床布局确定

工件底面为主要定位面。因为底面有3个脚所以用3个支承块支撑,用短销和支承钉定位。装夹方便、平稳,故可采用卧式机床。

3.1.3.工件定位基准的确定

由于工件采用底面为定位面,根据该零件的特点,可采用孔和2面定位。

3.1.4.夹压表面及夹紧方式

3)应注明零件加工对机床提出的某些特殊要求。

3.3.2.加工示意图

小型简易数控车床设计

1绪论1.1 前言进入到现在的21世纪,全球电子技术发展十分迅猛,微处理器、微计算机广泛被使用在许多项目上,使得各种领域的技术开发被大力推动。

机械装置的驱动设备、系统的控制部分和执行元件等构成了完整的机械系统。

大范围集成的电路技术要求越来越高,外形变得更小。

许多设备供应商用一种SMT工艺,让三维装配成为现实,使得整个数控装置体积缩小。

日本著名的三菱公司发布的通用型CNC MELDAS50及耐用型CNC MELDAS 520A系列,两种产品采用32位的cpu,让数控装置变成小型的装置。

和原来的产品包括M310和L3,外形大大缩小,占地面积减少一半,使用功能更加强大。

并且使用了10.4in 的彩色LED这样的超薄显示屏幕。

它的微加工性能提高为64m/min,最大进给速度是240m/min,加工出来的螺纹精度和以往的产品相比提升2倍不止,主轴定位所使用的时间减少三成。

西门子公司刚发布的SINUMERIK 840D。

它的系统由多个通道的486DX或386D 组成,可实现的功能有:直线插补、圆弧插补、螺旋线插补等,体积为50mm×316mm×207mm。

全球的制造业的差距更多在于实际操作技巧和职教基础的差距,如今中国有60万人在学习数控,但是数控这方面的人才缺口却只有十几万左右,那种20人/台的教学实效性与成材率不匹配的矛盾日益突出,所以急需一种小型、简易的车床来解决问题。

1.2背景1.2.1数控机床的发展科技发展到现在,自动化加智能化的装备必将是在不久之后的发展趋势,具体表现在:使原先的设备加工更有质量及速度;使设备连接更加智能化包括系统自适应预算、反馈系统;简化系统以及设备操作的智能化,如自动生成程序、智能检索、异常诊断及维修方面。

许多公司对数控操作系统展开探索,因为开发数控软件和因为它的封闭性导致了很多问题。

一个更加开放式的系统开发迫在眉睫。

所说的开放式系统,就是一个平台可以让所有的数控系统在此运行和开发,接触的对象是所有生产商和个人用户,为了能让不同类型和不同功能的系统快速形成,开放式系统需要具备的一个重要功能是可以通过增删改查数控功能,可使得用户的技术秘密集成到系统中。

微型精密车床的设计

摘要微型精密车床的设计,它主要包括以下几个主要部分:床身、主轴箱组件、尾架组件、变速齿轮箱、丝杠等。

床身主要起支撑的作用,所有其他主要部件都安装在床身上,通常在床身上面有内外两组平行的导轨。

主轴箱组件是机床实现旋转运动的执行件,是机床上的一个关键组件。

主轴组件由主轴,主轴支撑和安装在主轴上的传动件,密封件组成。

尾座组件主要由三部分组成。

底座与床身的内侧导轨配合,并可以在导轨上做纵向移动,底座上有一个可以使整个尾座组件夹紧在任意位置上的装置。

变速箱主要通过齿轮的变速最终使刀具按主轴的转数纵向地或横向地精确移动。

采用滚珠丝杠,减小摩擦,提高了运动精度。

本设计主要设计进给部分,包括溜板箱的设计,丝杆的设计,步进电动机的选型和校核计算,刀架的设计。

由于微型精密车床体积小,质量轻,便于运输。

所以微型精密车床得到了广泛的应用关键词微型精密滚珠丝杠溜板箱组件刀架步进电动机AbstractMicro precision lathes design, it mainly includes the following main parts: lathe bed, headstock assembly, tailstock assembly, quick-change gear box ,leadscrew, etc. The bed`s main effect is supporting, all other major components are installed in bed, usually in bed with internal and external two groups of parallel ways. headstock assembly is the realization of rotating machine tools, implementation is a key component. headstock assembly is made up of spindle, spindle support and installed in the transmission shaft and seals. tailstock assembly mainly consists of three parts. Pedestal and the inside of the bed, and can guide ways longitudinal move in on a pedestal, can make whole tailstock assembly clamping device in any position. The quick-change box mainly though changegears eventually made by cutting the number of vertical shaft by turning horizontally o r precise movement. Using the leadscrew, reducing friction, improve the motion precision. This design mainly design the feed part, including the carriage design, leadscrew design, the design of stepping motor selection and design of the check calculation, the tool post design. Because the micro precision lathe, small size, light quality, easy to transport. So the micro precision lathes are widely applied. Keywords micro precision leadscrew carriage assembly tool post stepping motor目录前言 (5)1.绪论 (6)1.1 设计的目的和意义 (6)1.2 微型机械加工技术发展现状趋势分析 (6)1.3 微型精密车床的现状 (7)2.微型精密车床总体方案拟定 (9)2.1 进给部分电动机的选用 (9)2.1.1 步进电动机及其发展 (9)2.1.2步进电动机的特点 (10)2.1.3 步进电动机的类型 (10)2.1.4 步进电机的工作原理 (11)2.1.5 步进电机的常用参数 (12)2.1.6 步进电机具有如下优点 : (13)2.2 丝杆螺母的选用 (14)2.3机床导轨及尾座的设计 (14)2.4 机床床身的设计 (14)3.纵向进给机构设计 (17)3.1 进给系统的概述和总体方案设计 (17)3.2 滚珠丝杠螺母的概述 (17)3.2.1 滚珠丝杠螺母工作原理及其特点 (17)3.2.2 滚珠丝杠螺母的结构循环方式 (18)3.3 丝杆螺母副的选择 (21)3.3.1内循环与外循环的选用说明 (21)3.3.2 滚珠丝杠的轴向间隙调整和预紧方法 (21)3.3.3.滚珠丝杠的安装 (21)3.4 滚珠丝杠螺母副的计算 (22)3.5 滚珠丝杠螺母副的验算 (24)3.5.1 刚度计算 (24)3.5.2 稳定性验算: (25)3.5.3丝杠系统的刚度计算: (26)3.5.4 反向死区的验算: (26)3.6 滚珠丝杠的设计与计算 (27)3.6.1 切削力的计算 (28)3.6.2 滚珠丝杠设计计算 (29)3.7 纵向步进电动机的验算 (30)3.8 消隙齿轮的计算 (34)3.9 消隙轴的设计 (39)3.10 动力计算 (44)3.10.1 小齿轮的转动惯量 (44)3.10.3 计算工作台的转动惯量JW (45)3.10.4 计算丝杠的转动惯量Js (45)4.横向进给机构的设计 (46)4.1 横向滚珠丝杠螺母副的型号选择与校核步骤 (46)4.1.1型号选择 (46)4.1.2 横向滚珠丝杠的校核 (46)4.2 横向进给系统的设计和计算 (47)4.2.1 横向进给系统的设计 (47)4.2.2 横向进给系统的设计和计算 (47)4.2.3 滚珠丝杠设计计算 (48)4.2.4 动载强度计算 (49)4.2.5 静强度计算 (51)4.2.6 临界转速校核 (51)4.2.7 额定寿命的校核 (52)4.3 横向进给步进电机的计算 (52)5. 刀架的设计 (54)5.1 减速传动机构的设计 (54)5.2 自动回转刀架的工作原理 (55)结论 (60)致谢 (61)参考文献 (62)前言大学的学习生活即将结束,大学学习生活中的最后一个环节也是最重要一个环节——毕业设计,它是对所学知识和技能的综合运用和检验。

微型数控三轴联动数控铣床得设计

摘要随着科学技术的迅速发展,数控技术已是衡量一个国家机床制造业水平的重要标志。

因此有必要使学生初步掌握数控机床的结构和相关操作,但一般数控机床由于体积大、价格高、很难适应教学的需要。

为进一步提高教学质量,更好地实施素质教育、培养学生的创造性思维能力、实际动手能力和科研创新能力、便于教学、应有一套微型数控铣床。

它具有体积小、价格低、功能完善、安全系数高、性能优越等系列优点。

论文详细介绍了微型精密三轴联动数控铣床的设计过程,主要进行了数控铣床的机械部分设计,论证了各种方案的优缺点,从而在总体布局上有所把握。

通过分析比较各种设计方案,根据合理性和经济性的指导思想,决定采用固定龙门式结构,床身导轨水平放置。

在机械部分设计过程中,尽量考虑节约成本和互换性,保证X、Y、Z进给选用相同的步进电机、滚珠丝杠等零部件。

本文详细的论述了微型精密三轴联动数控铣床的机械系统部分的设计与计算,包括部件的选择,各零件的选择、设计、计算等。

此铣床配上数控系统可为学生提供大量的教学实验,满足学生的教学要求。

关键词:数控铣床;机械系统;精密;微型AbstractWith the rapid development of science and technology, numerical control technology has being an important indicator of the level of a national machine manufacturing industry. Therefore it is necessary for students to master the initial structure of CNC machines and related operations, but CNC machines in general are large, high prices, so it is difficult to adapt to the needs of teaching. In order to improve the quality of teaching, and better implementation of quality education and training of creative thinking ability of students, the actual practical ability and scientific innovation, facilitate the experimental teaching, the teaching should have a simple CNC milling machine. It has the advantages such as small size, low cost, fully functional, high safety factor, superior performance and so on.This article on teaching the design of CNC milling machine gives a more reasonable design based on same factors such as the need to process the scope of the processing components, precision machine tools, and the demand of experimental, and detail some of the mechanical system design and calculation, including parts choice, the choice of the components, design, calculation and so on. CNC milling machine with this system can provide students with a large number of teaching experiments, and can meet the demands of teaching students.Key words: CNC milling machines; mechanical systems; accurate; minisize目录摘要 (I)Abstract (II)第1章绪论 (1)1.1数控机床的发展与现状 (1)1.1.1 国际微型数控机床的发展与现状 (1)1.1.2 我国微型数控机床的发展与现状 (2)1.2选题的背景和意义 (2)1.3研究的目的和任务 (3)第2章微型数控铣床总体设计方案 (4)2.1常见微型数控铣床设计方案分析 (4)2.1.1 微型数控铣床的分类 (4)2.1.2 立式铣床的常用布局形式 (5)2.2微型数控铣床的布局形式 (8)2.3微型数控铣床总体传动方案的设计 (8)第3章主轴驱动的设计 (10)3.1主轴驱动及其控制 (10)3.1.1 对主轴驱动的要求 (10)3.1.2 主轴驱动及其控制方式 (11)3.2主传动系统的设计与计算 (11)3.2.1 铣削力的计算 (11)3.2.2 主轴电机的选择 (13)第4章进给系统的设计 (14)4.1进给系统的机械结构特点 (14)4.2滚珠丝杠的选择与安装方式的选择 (15)4.2.1 滚珠丝杠特点 (15)4.2.2 安装方式分类 (15)4.2.3 丝杠旋转类安装形式 (16)4.2.4 支撑轴承选型 (18)4.3Y方向进给系统设计 (18)4.3.1 基本导程 (18)4.3.2 滚珠丝杠的选择计算 (19)4.3.3 刚度的验算 (21)4.3.4 稳定性验算 (22)4.4X、Z方向进给系统设计 (23)4.5导轨的选型计算 (23)4.5.1 导轨的形式及选择 (23)4.5.2 载荷计算 (24)4.5.3 安装注意事项 (29)4.6步进电机选型计算 (30)第5章基于CATIA的设计与装配 (33)5.1CATIA设计 (33)5.2CATIA装配 (34)结论 (36)致谢 (37)参考文献 (38)CONTENTS Abstract (I)Contents (V)Chapter 1 Introduction (1)1.1 CNC machine status and development trend (1)1.1.1 International trends mini CNC machine tools (1)1.1.2 Micro CNC machine tools of development and industrialization (1)1.2 Background and Significance topics (2)1.3 Research objectives and tasks (3)Chapter 2 Micro CNC milling overall design scheme (4)2.1 Common mini CNC milling machine design analysis (4)2.1.1 Classification of micro-milling machine (4)2.1.2 The layout of the form commonly used vertical milling machine (5)2.2 Micro CNC milling machine layout of the form (8)2.3 Overall drive mini CNC milling program design (8)Chapter 3 Mini CNC milling spindle drive and mechanical design (9)3.1 Spindle drive and control (9)3.1.1 The requirement for spindle drive (9)3.1.2 Spindle drive and control (10)3.2 Design and Calculation of Main Transmission System (10)3.2.1 Calculation of milling force (10)3.2.2 Spindle motor selection (12)Chapter 4 The feed system design (13)4.1 The mechanical feed system structural characteristics (13)4.2 Ball selection and installation choices (14)4.2.1 Ball Features (14)4.2.2 Installation Category (14)4.2.3 Mounting screw rotating class (15)4.2.4 Support Bearing Selection (17)4.3 Y Direction feed system design (17)4.3.1 Basic Lead (17)4.3.2 Calculation ball choice (18)4.3.3 Checking stiffness (20)4.3.4 Stability Checking (21)4.4 X, Z direction feed system design (22)4.5 Sizing guide (22)4.5.1 Form and selection guide (22)4.5.2 Load Calculation (23)4.5.3 Installation Precautions (28)4.6Stepper motor sizing (29)Chapter 5 Design and assembly based on CATIA (32)5.1 CATIA design (32)5.2 CATIA assembly (33)Conclusions (35)Acknowledgements (36)References (37)第1章绪论1.1 数控机床的发展与现状1.1.1 国际微型数控机床的发展与现状自1970年首次提出为小型化机床的概念以来,日本、美国、德国等发达国家在微型机床研制领域取得了丰硕的成果,然而国内在微型机械研制领域内,对微型机床的研究才刚刚起步。

教学实训小型数控车床设计

教学实训小型数控车床设计一、引言在现代制造业中,数控技术广泛应用于各个领域,数控车床作为重要的加工设备之一,在工业生产中起着至关重要的作用。

为了培养适应现代制造业发展的高素质技术人才,教育机构开始将数控车床纳入教学实训计划中。

本文旨在介绍一种教学实训小型数控车床的设计方案。

二、设计要求1. 小型化:车床整体尺寸需要足够小,以便于搬运和布置在教学实训场地中。

2. 教学性:车床需要具备常见的数控车床功能,例如:自动进给、伺服控制等,以便学生能够全面掌握数控技术。

3. 安全性:车床必须具备完善的安全保护装置,以保障学生的人身安全。

4. 可靠性:车床需要采用高质量的零部件和控制系统,以确保其长时间稳定运行。

三、设计方案1. 结构设计教学实训小型数控车床的结构设计主要分为床身部分和操作控制部分。

床身采用紧凑型设计,尺寸为1200mm*600mm*800mm,其中床横梁采用铝合金材料制作,床身采用优质铸铁材料制作,以确保机床的稳定性和刚性。

操作控制部分放置在机床的一侧,包括用户界面、数控系统和主轴控制单元等。

2. 伺服控制系统该数控车床采用伺服控制系统来控制工件的加工过程。

伺服控制系统由控制器、伺服驱动器和伺服电机等组成。

控制器采用新一代的数控系统,具有友好的操作界面和丰富的功能,学生可以通过它来编程、调试和运行工件加工程序。

伺服驱动器和伺服电机的选用应该具备高精度、高速度和低噪音的特点,以满足实际加工需求。

3. 自动进给系统为了实现工件的自动进给,该数控车床配备了自动进给系统。

自动进给系统包括导轨、进给伺服电机和进给螺杆等。

导轨采用线性导轨,以确保运动精度和稳定性。

进给伺服电机和进给螺杆的选用需要满足高精度和高速度要求,以确保工件的精确加工。

4. 安全保护装置为了保障学生的人身安全,教学实训小型数控车床配备了多重安全保护装置。

例如,紧急停车按钮、过载保护装置、光栅安全保护装置和断电保护装置等。

这些安全保护装置可以实时检测异常情况,并及时停止车床的运行,以避免事故的发生。

小型精密数控加工机床的设计与控制

小型精密数控加工机床的设计与控制随着科技的不断发展和更新,数控机床已经成为了当今制造业中最重要的一环,而小型精密数控加工机床更是近年来备受重视的一个领域。

它以其高精度、高效率、低成本、绿色环保等优点,已经在汽车、航空、航天、医疗等领域广泛应用。

小型精密数控加工机床的设计和控制是实现机床高精度加工的关键所在。

一、设计原则小型精密数控加工机床的设计原则是“精、小、快、省”。

其中,“精”是高精度的意思,“小”是指机床体积和重量要小,“快”是指机床运行速度要快,“省”是指机床成本和能源消耗要少。

而实现这些原则的关键在于机床的结构设计和控制系统的优化。

二、结构设计1.机床的基础设计机床的基础设计是整个机床中最重要的一项,因为基础的质量和固定性直接影响着机床的加工精度和稳定性。

因此,在设计机床基础的时候,应该选用高质量、高精度的石材作为基础的材料,并且进行精细的加工和固定。

此外,机床基础应该经过震动实验和强度分析,以保证机床在运行过程中的稳定性。

2.机床机身设计机床机身的设计也是整个机床中非常重要的一环。

在水平加工中,为了保证加工精度,机身应该采用大床身结构,而在垂直加工中,则可以采用柱式结构。

此外,机身应该采用高强度材料和严格的加工工艺,以确保机身的稳定性和精度。

3.导轨设计导轨是机床中最重要的加工部件,对机床的加工质量和稳定性影响很大。

因此,在设计导轨时,应该采用高强度和高精度的材料,并采用精细的加工和处理工艺,以确保导轨的平整度和表面粗糙度。

此外,在导轨的选择和安装上,也应该非常注意。

三、控制系统机床控制系统是整个机床中非常重要的一环,对机床的加工质量和效率影响很大。

因此,在设计控制系统时,应该非常注重以下几点:1.硬件部分机床控制系统的硬件部分应该采用高性能、高可靠、易于维护的电路部件,并进行标准化设计和生产,以提高生产效率。

在开发控制系统的时候,应该尽量采用模块化设计,以方便软件开发、调试和维护。

教学实训小型数控车床设计

教学实训小型数控车床设计小型数控车床设计是为了提高机床的自动化程度和生产效率,具有一定的技术难度,设计的主要任务是确定数控系统的结构和功能,以及选取合适的机械、电气和液压等设备。

下面将从设计原则、零部件选择、数控系统设计和性能测试等方面进行详细的讲解。

一、设计原则1. 合理化:设计应以满足工艺要求为前提,尽量减小工艺系统误差,提高生产效率和加工精度。

2. 可靠性:设计应注重机床的耐用性、可靠性和稳定性,确保数控系统的稳定运行和长期使用。

3. 经济性:设计要尽可能降低制造成本,同时考虑工件加工经济性,提高生产效率和产品质量。

二、零部件选择1. 主轴:根据所加工工件的要求,选用高刚性、高精度的主轴,确保加工精度和稳定性。

2. 伺服电机:可根据加工要求选择合适的伺服电机,如步进电机、交流伺服电机或直流伺服电机等。

3. 电气系统:选择稳定性好、可靠性高的电气元件,确保数控系统的稳定性和可靠性。

4. 机械结构:选择刚性好、稳定性高的机床结构,如球螺杆副、直线导轨等,以提高加工精度和稳定性。

三、数控系统设计1. 编程软件选择:根据加工要求和使用者习惯,选择易学易用的数控编程软件,如G代码和M代码。

2. 控制器选择:根据所选用的伺服电机和主轴,选择合适的数控控制器,以满足加工需求。

3. 界面设计:设计简洁明了、操作直观的界面,提高用户的使用体验和效率。

4. 程序调试:对数控系统进行严格的调试和测试,确保系统的正常运行和加工精度。

四、性能测试1. 加工精度测试:采用静态和动态测试方法,测试数控系统的定位精度、回转精度和重复定位精度等指标。

2. 加工效率测试:通过实际加工工件,测试数控系统的加工效率和加工质量,对系统性能进行评估和改进。

3. 安全性测试:对数控系统的安全性能进行测试,包括急停、刹车、过载保护等功能。

综上所述,小型数控车床设计需要注重合理化、可靠性和经济性,选择合适的零部件,设计稳定可靠的数控系统,并进行严格的性能测试。

一种微型多轴联动数控机床设计*

DOI :10.15913/ki.kjycx.2024.08.036一种微型多轴联动数控机床设计*魏艳东,宋劲松(河北石油职业技术大学,河北 承德 067000)摘 要:高精尖的多轴联动数控机床作为“中国制造2025”战略的重要支撑,是一种集电机自动化、计算机软件控制、机械制造及自动化等先进技术于一体的机械装备。

通过三维模型建立以及电气、机械部件制作和安装调试,制作了一款微型多轴联动数控机床,机床采用一摆一转形式(+A ,NC 工作台),一次装夹就可以完成工件5个面的加工,还可以对叶轮等复杂的空间曲面零件进行高精度、高质量加工。

关键词:多轴联动;数控机床;曲面加工;工件中图分类号:TG659 文献标志码:A 文章编号:2095-6835(2024)08-0124-03——————————————————————————*[基金项目]承德高新技术产业开发区承德和合众创空间创新创业项目(编号:CGX2021KMP0009);2023年度承德市应用技术研究与开发暨可持续发展议程创新示范区专项科技计划项目“承德市数控机床产业研究院建设”(编号:202305B096)、“纳米材料改性低合金高强钒钛螺纹钢焊接材料研制”(编号:202305B018)随着社会与经济的发展,制造技术取得了突飞猛进的发展,世界即将进入“工业4.0”时代。

中国也提出了“中国制造2025”战略,旨在全面推进由“中国制造”向“中国智造”“中国创造”转变,高精尖的数控设备加工效率高、精度高,智能化、自动化程度高,在航空、航天、军事、科研、精密器械、高精医疗设备等制造业领域中的应用越来越广泛[1-4]。

职教本科作为“理论+实践”复合型人才的培养基地,担负着为高端制造业输送生力军的艰巨任务。

通过调研发现,在多轴加工教学过程中,为保证整班教学的教学效果,需成规模采购设备,目前绝大多数院校均采购了工业级的多轴数控加工设备,资金占有量巨大,对于初学者来说操作复杂,难以上手,且出现故障后维修费用十分昂贵[5-8]。

小型机床的设计和制造技术

小型机床的设计和制造技术小型机床是指工作台尺寸小于等于300mm,适用于加工小件精密零部件的机床。

它在机加工中的应用范围越来越广泛,其重要性也越来越受到重视。

如何设计和制造出高精度、高效率的小型机床,成为了当前制造领域的研究热点之一。

一、小型机床设计的基本原则1.设计前提:考虑实际需求,针对用户的需求开发适用的小型机床。

需要考虑以下因素:(1)不占用过多的空间,既可以方便搬动,又可以保持良好的稳定性。

(2)精度和加工效率要求高,以保证加工品质和效率。

(3)结构紧凑合理,易于维护和调试,加工设备的易用性和可靠性高。

2.机床结构:小型机床主要包括机身、工作台、传动装置、控制系统几个主要部分。

设计要根据小型机床的特点,将每个部分的设计限制在小型机床的体量范围之内,同时合理布局,提升设备整体的效率和精度。

3.机床传动机构:给小型机床传动的方法有多种,如机械传动、液压传动、电动传动等。

对于小型机床来说,机械传动方式适用性更好,效率更高,而且结构简单,维修保养、调试都很方便。

4.机床控制系统:控制系统是小型机床中一个重要部分,对于加工操作的整体效率和质量起到至关重要的作用。

所以,在设计时需要注重控制系统的设备优化,采用最新的控制方式,从而提高小型机床的自动化水平和生产效率。

二、小型机床制造的技术难点1.精度要求高:由于加工的零件十分小,因此,加工精度也相应要求越高。

在小型机床的制造过程中要求严格控制各部件尺寸精度的偏差和测量误差,避免加工中出现误差和瑕疵。

2.稳定性要求高:小型机床的工作台尺寸小,对底座和机身的稳定性要求较高。

要保证机床运转过程中不出现晃动和失衡,提高加工品质和效率。

3.组装选材难度大:小型机床的零部件尺寸小,所需的接触面积也相应缩小。

因此,在组装和选材时特别需要考虑材料的耐磨性能、耐腐蚀性能和强度等因素,减小零部件间接触面的磨损,提高耐久性和工作效率。

三、小型机床的应用前景现代制造业的发展需要更高效、更精密的加工设备,而小型机床正好满足了制造业发展的需求。

CJK6032简易数控车床设计(实用)文档

CJK6032简易数控车床设计(文档可以直接使用,也可根据实际需要修改使用,可编辑欢迎下载)摘要本次毕业设计课题是CJK6032简易数控车床。

数控机床是典型的机电一体化产品,该产品在加工一些普通零件时比一般车床快捷,方便,加工效率高,产品质量好,能很大程度上提高产品的市场竞争能力。

CJK6032主要是由传动系统,进给系统和控制系统三部分组成。

对其传动系统设计时,先进行总体方案的确定,画出简易的传动系统图。

由于这里不能上传完整的毕业设计(完整的应包括毕业设计说明书、相关图纸CAD/PROE、中英文文献及翻译等),此文档也稍微删除了一部分内容(目录及某些关键内容)如需要其他资料的朋友,请加叩扣:二二壹五八玖一壹五一再根据给定的设计参数来确定传动和进给系统。

滚珠丝杠由步进电机来驱动,从而实现进给系统的进给。

步进电机由控制系统来驱动。

控制系统是由键盘,显示,变频器,脉冲发生器和电机驱动部分组成。

CJK6032是无级调速的,由电动机加变频器来实现。

最后通过技术经济分析,验证了设计生产该产品是经济合理的。

关键词:数控;车床;变频器;滚珠丝杠;无级调速ABSTRACTThe subject of design is the simple NC CJK6032-lathe. The numerical control engine bed is the typical mechatronic product. Compared to products which are produced by the tradition engine bed, the products which are produced by NC lathe-CJK6032 are more efficient, and the quality of the products is usually better. All of this can enhance the capacity of competition of the products.The simple NC CJK6032-lathe is composed of drive system, feed system and control system. When designing drive system, the diagram of simple drive system are specified. Then the drive and feed system are designed according to the given design parameter. The feed system is working with the assistance of ball screw. The steped motor drove by control system is drove by ball screw. Control system consists of keyboard, display, frequency converter, pulsar and motor drive.The simple NC CJK6032-lathe has variable speed which is accomplished by motor and frequency converter. In the end, the analysis on economic prove its reasonable to produce to CJK6032-lathe.Key words: Numerically Controlled;Lathe;Frequency Converter;Ball Screw;VariableSpeed第1章绪论1.1课题研究的背景目的和意义装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备。

「用微机数控系统改造CK6150车床的设计」

「用微机数控系统改造CK6150车床的设计」本篇文章将详细介绍如何用微机数控系统改造CK6150车床的设计。

微机数控系统可以极大地提高车床的精度和效率,使其实现自动化操作和程序控制。

本文将按照以下几个方面进行说明:改造目标、设计要点、改造方法以及预期效果。

一、改造目标:1.提高车床的精度和工作效率。

2.实现自动化操作,减少人工干预。

3.加强车床的稳定性和可靠性。

二、设计要点:1.更换电气控制系统:将原有的机械控制系统替换成为微机数控系统,即CNC系统。

CNC系统可以实现数控编程、自动化操作和精确控制。

2.改进运动机构:重新设计和改进主轴箱的结构,提高主轴的刚性和稳定性,以达到更高的加工精度和效率。

3.更换伺服电机:采用高性能伺服电机替换传统的步进电机系统,提高传动精度,并减少系统的缺点。

4.安装测量装置:在车床主轴和工作台上安装位置传感器,实时监测主轴和工作台的位置,以便微机控制系统进行精确控制。

三、改造方法:1.更换电气控制系统:首先,拆除原有的机械控制柜和线路,然后安装CNC控制器和配套的电气元件,如电机驱动器和传感器。

调试电气系统并进行数控编程。

2.改进运动机构:对车床的主轴箱进行重新设计和改进,提高其刚性。

增加适当的支撑和稳定结构,以减少振动和变形。

3.更换伺服电机:拆除原有的步进电机系统和驱动器,替换为高性能的伺服电机和驱动器。

调试伺服电机的参数和控制方式。

4.安装测量装置:在主轴箱和工作台上分别安装主轴和工作台位置传感器,并与微机控制系统进行连接和调试。

四、预期效果:1.改造后的车床将实现高精度和高效率的加工操作,提高产品质量和效益。

2.自动化操作将减少工人的劳动强度,提高生产效率。

3.通过改进机械结构和安装测量装置,车床的稳定性和可靠性将得到提升。

4.通过更换伺服电机和电气控制系统,车床的控制速度和精度将大大提高。

总结:通过以上的设计和改造过程,CK6150车床可以实现自动化加工操作和精确控制。

南航微型数控机床制作

【南京航空航天大学】微型可重构数控机床中国教育装备采购网2014-10-24 15:42点击(1126)次分享到:微型可重构数控机床1、基本信息作品名称:微型可重构数控机床完成单位:南京航空航天大学工程训练中心2、功能、作用介绍数控加工是机械工程训练课程主干训练项目之一。

综观国内院校工程训练课程的数控加工训练,大多仅限于手工编程、两维加工等片面认知层次,训练的深度、工程性、系统性、综合性严重不足。

鉴于此,自主研制微型可重构数控机床(型号ETC-W001)并应用于实践教学。

该设备可重构为数控车床、数控铣床、数控钻床等机床,能够加工普通碳素结构钢等材料。

学生应用该设备进行数控技术与数控加工综合训练。

学生在完成产品设计、零件CAD建模和CAM编程后,组合设备可重构模块,按需装配成数控车床、数控铣床等,并完成数控系统搭建、整机调试、DNC程序传输等工作,最后应用所搭建机床,完成所设计产品零件的数控车削、数控铣削加工、钳修与装配调试等工作。

2.1、设备简介该设备可重构为数控车床、数控铣床、数控钻床等,由主轴箱模块(图1,见附录,下同)、床身模块(图2)、工作台模块(图3)、尾座模块(图4)、立柱模块(图5)等基本模块组成。

用于训练的设备如图8所示。

设备配置了与企业联合研发的EAMA-3000i型数控系统(图11、图12),支持车铣切换。

(1)典型机械本体重构微型数控车床由主轴箱模块、床身模块、工作台模块、尾座模块、卡盘和数控刀架等装配而成。

装配时,床身伺服电机端置于左端,首先装配床身模块与工作台模块,在床身左端固定主轴箱模块,将卡盘装配在主轴箱模块上,在工作台模块上安装数控刀架,床身右端安装尾座模块。

每一装配环节要应用相关量具、工装,对装配体的距离精度、相互位置精度、相对运动精度、接触精度等进行检测。

最后,搭建数控系统,配置Z轴、X轴和刀架的数控模块,并进行联调。

数控车床实物见图9。

微型数控铣床由主轴箱模块、床身模块、工作台模块、立柱模块和铣刀夹持装置等组成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小型可重组数控机床的设计Desi g n of Small_size Re_configurable CN C Machine Tool李 晔 王宇晗 胡 俊(上海交通大学机械工程学院)摘 要:文章分析了当今市场变化趋势对制造业企业提出的挑战,指出了可重组制造设备的重要性。

介绍了可重组机床的设计思想及模块化设计和开放式数控这两大使能技术,并结合我国装备制造企业存在的问题,以具体设计实例的方式给出一种解决问题的方法。

关键词:机床 可重组 模块化设计 开放式数控系统1 引言 随着我国市场经济的发展,社会对机电一体化产品的多品种、小批量、个性化的要求日益增强。

企业为保持其在市场竞争中的优势地位,必须拥有能够迅速响应市场需求的制造设备,这是新的市场经济环境对企业提出的新的挑战。

可重组制造设备能够在其生命周期中缩短设计周期和制造时间,同时能够根据不同的生产需求进行有效的重新组合,降低设备投资成本,是解决成本问题的有效途径。

数控机床是典型的生产制造设备。

然而我国机床设备制造企业却存在一系列不足之处,主要表现在:设计周期和生产制造周期长;机床结构具有封闭性,不利于与其他设备连接集成;机床零部件回收再利用性差。

针对以上这些问题,本文从以下三个角度设计机床,使其具有可重组性。

(1)模块化结构 在功能分析的基础上,将整机系统划分为功能模块,形成可装配的功能单元,如:X_Y 滑台、立柱、机械手等,并由此根据不同的方案进行组合。

大量使用高质量标准件,减少非标准件数量。

这样不仅保证了机床机械性能的可靠性,结构的可重组性,设计制造的快速性,而且在使用结束后大多数零部件具有可回收性,适应我国走可持续发展道路的长远规划。

(2)开放式控制器 采用基于PC的开放式控制器,具有多通道的混合控制功能。

能根据用户的需求进行人机界面、控制轴数和伺服方式的配置。

(3)与物流系统的连接和集成 机床的结构符合具体的物流设备和车间要求,且由此形成的生产线在线型和生产规模上具有可重组性。

2 可重组机床的设计 机床的可重组强调在机床设计的开始阶段就考虑如何使机床能够根据今后一定的外部环境变化进行相应的重组。

一般来说衡量一台机床是否具有可重组性有3个准则:(1)机床结构是否采用模块化设计;(2)机床数控系统有无开放性;(3)机床是否易于与其他设备如物流系统集成,及由此形成的生产线能否重构。

2.1 机床结构的模块化设计所谓模块化设计就是在产品功能分析的基础上,划分并设计出一系列功能模块,通过模块的选择和组合来构成不同的产品。

模块化设计使产品设计建立在模块的基础上,因此缩短了产品的设计和制造周期。

其次在模块化后可以按模块组织生产,这样使大部分零部件由单件小批量生产转变为大批量生产,便于采用高效专用的工艺设备,有利于提高产品质量和降低生产成本,而且模块的即插即用性有利于产品的升级换代和维修。

2.1.1 模块化的形成根据小型数控机床的特点,按照功能分析的方法,可将机床分成以下功能模块(图1)。

其中十字滑台模块由两个直线运动单元构成。

直线运动单元与直线滑台模块的组成零件大部分完全相同,可将其统称为直线运动模块。

该模块是机电结合的集成化运动模块,集驱动、传动、反馈、限位于一体,其组成如图2所示。

立柱模块由系列化的外框型材构成。

主轴头可根Design and Research设计与研究据加工工艺要求配置不同装置,如铣刀、钻头、激光扫描头等。

回转台可选不同品种系列,基座为钻有标准化通孔的钢板。

为实现模块化设计,各模块具有标准化的接口,以便于机床的进一步扩展、改型以及集成。

图2 直线运动模块组成示意图2.1.2 结构可行性方案及可重组性分析在上述模块的基础上可以得到多种可行方案,图3列举了其中4种框架结构。

通过模块的选择和组合可实现任意一种方案。

每一种可行方案又可根据被加工对象的大小、复杂程度和加工工艺的变化进行再次重组。

图3 机床结构可行方案示意图(1)被加工件尺寸大小变化 可以通过改变部分直线运动模块和立柱模块中型材截面尺寸、截面类型以及型材长短和型材间距来满足要求。

(2)被加工件几何复杂度变化 可考虑增减运动单元。

例如若被加工件几何复杂度提高,可以在原有数控机床上增加数控转台来满足要求。

而这只须更改数控系统的轴配置模块即可实现,无须更改控制系统硬件。

(3)被加工件加工工艺变化 可改变加工刀具和加工装置。

例如可选择铣刀、钻头、雕刻刀头和激光仿形扫描头等。

2.1.3 设计实例我单位实验车间拥有一条B OSC H 公司生产的自动化物流运输线。

为与该运输线连接,设计机床的同时还需设计物料搬运机械手。

此外由于实验室面积有限,故要求所设计的机床和机械手整体结构紧凑以缩小占地面积。

鉴于此我们选用了龙门式结构,并对机床本体部分和机械手部分采用了一体化设计方法(图4),希望能提高系统的整体性能。

框架部分选用德国BOSCH 公司生产的型材。

该公司生产的型材及其附属连接传动件具有高度系列化、通用化、标准化的特点,再加上其与用户友好的标准化接口,使产品的设计、制造和装配时间减至最少,而且所有组件及零部件均可用于重构设计,有利于提高机床的可重组性。

图4 带有一体化设计机械手的龙门式铣床结构示意图(1)机床 该龙门式铣床分为底座、立柱和横梁刀架三部分。

底座部分的基座是由自行设计的一块整体钢板,通过螺栓与四个支脚相连接而形成的台式基座。

机床的底座由一直线滑台模块(其框架为两根90×90L 的型材)与台式基座紧固连接而成。

在直线滑台模块的两根90×90L 的型材上分别加装立柱,每根立柱由两根90×90L 的型材并联连接而成,以使其具有足够大的抗弯弹性模量。

横梁刀架部分由一十字滑台模块构成,机床主要性能见表1。

表1 机床主要性能纵向行程300mm 转速10000r /min 垂向行程123mm X 进给速度19050mm /min 横向行程384mm Y 进给速度19050mm /min 主电动机功率900kWZ 进给速度19050mm /min该龙门式铣床可根据被加工件的尺寸大小变化、几何复杂度变化、加工工艺变化进行重组。

被加工件尺寸大小变化时可通过选择不同规格的立柱、横梁刀架十字滑台模块、底座直线滑台模块来满足要求。

被加工件几何复杂度提高时可在加工平台上加装回转台。

主轴头可根据不同工艺要求配置。

(2)物料搬运机械手 机械手不但可以和上述铣设计与研究Design and Research床集成为一体组成柔性制造单元,还可以单独作为物料搬运设备使用。

机械手采用龙门式结构,两个方向的运动采用齿轮齿条传动机构实现。

齿条直接连接在型材的标准固定槽中,齿轮通过连轴器与伺服电动机相连并与齿条啮合。

工件的夹取由气动卡爪完成。

这种设计的特点是结构简单,行程范围大。

其主要性能见表2。

表2 机械手性能参数工作范围工作速度纵向544mm10mm/min横向755mm15mm/min2.2 开放式数控系统开放式数控系统是实现机床可重组的另一项使能技术。

传统的数控系统由于其系统封闭,使得系统功能固定、部分功能浪费、升级更新困难和人机界面不灵活,阻碍了机床的重组。

开放式数控系统则解决了以上问题。

数控系统的开放性可分为人机控制接口的开放、系统核心接口的开放、体系结构的开放3个层次。

①人机控制接口的开放 允许用户构造或集成自己的模块到人机控制接口,即允许用户配置人机控制界面。

②系统核心接口的开放 除了提供人机控制界面的开放性能外,还允许用户添加自己的控制模块到控制核心模块中去,但系统体系结构没有开放。

③体系结构的开放 从软件到硬件,从人机操作界面到底层控制内核的全方位开放。

用户可以在开放体系结构的标准及规范的指导下,按需配置功能。

根据我国机床数控改造的国情,我们采用了基于PC的开放式控制器,该控制器由PC机和PMAC运动控制卡构成。

能够实现上述层次1的开放和层次2的部分开放。

P MAC卡是美国Delta Tau公司20世纪90年代推出的开放式多轴运动控制卡,其内部使用了一片Motorola DSP56001数字信号处理器来完成实时处理,而将PC机用作非实时处理。

P MAC卡有如下开放性:①与各种伺服系统匹配:数字式和模拟式。

②与各种检测元件匹配:包括测速发电机、光电编码器、光栅和旋转变压器等。

③与PC机的通信方式:串行方式、并行方式、双口R AM方式。

④与不同的硬件平台的匹配:PC_XT和AT总线、VME总线、STD总线。

⑤数控功能对外开放性:PMAC提供了一套基本功能指令集合,用户可以在这些基本指令基础上定制出自己的G代码、M代码等数控功能。

⑥对人机界面的开放性:PMAC提供在高级编程语言环境下开发人机界面的功能。

基于P MAC的以上特点,我们开发了具有开放人机控制接口和允许用户自行配置控制轴数和伺服方式的开放式数控系统。

其系统配置界面如图5所示,系统硬件组成关系如图6所示。

图6 NC系统硬件组成关系示意图根据系统各部分要求不同,采用不同的控制方式。

机床坐标进给运动采用交流伺服方式,以充分利用其调响能力、调速范围和精度等方面的优势。

机械手两坐标运动采用步进伺服方式,这种方式成本低、控制简单。

该开放式控制器具有多种伺服系统混合控制的能力。

3 结语 本文介绍了可重组机床的设计思想和设计过程。

作为设计实例介绍的机床(图7)曾在第七届CI MT中展出,目前已投入到我校的教学、实验和科研活动中。

该机床既可用于铣削加工,又可用于钻削和数字化仿形加工,还可配置成雕刻机使用。

被加工工件的材料可为铝合金、有机玻璃等。

该机床可作为生产性企业的加工设备,也可作为研究机构和各类学校的实验设备和教学演示设备,整体上具有模块化、集成化和可重组的特点,为我国机床与装备制造业提供了可借鉴的Design and Research设计与研究双面落地镗铣床Double_faced Floor Boring and Milling Machine张立莹① 许国辉②(①江苏多棱数控机床股份有限公司 ②江苏常发集团公司)摘 要:介绍了一种用于液压挖掘机、轮式装载机等产品钢结构件孔系及端面加工专用机床的结构形式及特点。

关键词:落地镗铣床 双面加工 双主轴 交叉补偿 闭环控制1 引言 液压挖掘机及轮式装载机是目前最具特点的工程机械,市场需求不断上升。

但由于其上的许多构件既庞大又对加工有一定要求,为保证精度及提高其生产效率,我厂为常林股份有限公司、江阴市林业机械配件厂设计并制造了两台TKS63140型双面数控落地镗铣床。

考虑到此机床较大、成本较高等因素,如果在设计中考虑不周全,使机床只能加工某类型零件,适用范围窄,势必造成不必要的浪费。

因此我们在方案设计中,就以滑枕移动式机床为基础,并以提高生产效率为前提,充分地兼顾了机床的通用性,使机床不仅具有专用机床的特点,而且又具有通用机床的特性。