轴承钢GCrl5球化退火工艺研究

热处理专科毕业设计GCr15轴承钢球的热处理工艺及缺陷分析

GCr15轴承钢球的热处理工艺及缺陷分析摘要:本论文重点对GCr15轴承钢球热处理工艺的设计进行了讨论,同时对热处理后其可能存在的热处理工艺缺陷进行了分析。

钢球在不同热处理工艺下虽然都能达到其使用要求,但所需的成本却大不相同,因此在满足其使用要求的同时也应该注意生产成本。

热处理常常因操作、原材料等产生缺陷,但只要有正确的热处理工艺并严格按工艺进行加工热处理缺陷也是可以避免的,即使产生了缺陷也可以采取相应的措施及时修复缺陷。

关键词:GCr15 轴承钢球热处理设计热处理工艺热处理缺陷引言滚动轴承是机械工业十分重要的基础标准件之一;滚动轴承依靠元件间的滚动接触来承受载荷,与滑动轴承相比:滚动轴承具有摩擦阻力小、效率高、起动容易、安装与维护简便等优点。

缺点是耐冲击性能较差、高速重载时寿命低、噪声和振动较大。

图 1 轴承及钢球实物图滚动轴承的基本结构(图 1):内圈、外圈、滚动体和保持架等四部分组成。

常用的滚动体有球、圆柱滚子、滚针、圆锥滚子。

轴承的内、外圈和滚动体,一般是用轴承钢(如GCr15、GCr15SiMn)制造,热处理后硬度应达到61~65HRC。

当滚动体是圆柱或滚针时,有时为了减小轴承的径向尺寸,可省去内圈、外圈或保持架,这时的轴颈或轴承座要起到内圈或外圈的作用。

为满足使用中的某些需要,有些轴承附加有特殊结构或元件,如外圈带止动环、附加防尘盖等。

滚动轴承钢球的工作条件极为复杂,承受着各类高的交变应力。

在每一瞬间,只有位于轴承水平面直径以下的那几个钢球在承受载荷,而且作用在这些钢球的载荷分布也不均匀。

力的变化由零增加到最大,再由最大减小到零,周而往复得增大和减小。

在运转过程中,钢球除受到外加载荷外,还受到由于离心力所引起的载荷,这个载荷随轴承转速的提高而增加。

滚动体与套圈及保持架之间还有相对滑动,产生相对摩擦。

滚动体和套圈的工作面还受到含有水分或杂质的润滑油的化学侵蚀。

在某些情况下,轴承零件还承受着高温低温和高腐蚀介质的影响。

gcr15轴承钢球化退火工艺

gcr15轴承钢球化退火工艺GCr15轴承钢是一种高强度、高硬度的钢材,广泛应用于制造轴承等高精度机械零件。

由于其材料性质的特殊性,需要进行球化退火处理,以达到更好的加工性能和使用寿命。

本文将从GCr15轴承钢的特性、球化退火工艺的原理和方法、球化退火后的性能及应用等方面进行介绍。

一、GCr15轴承钢的特性GCr15轴承钢是一种具有高温强度、高耐磨性、高弹性模量和良好的抗腐蚀性能的钢材。

其主要成分为碳、铬、锰、硅、磷、硫等元素,其中铬的含量达到了1.5%-2.5%以上。

铬的加入可以增加钢的硬度和耐磨性,使其具有更好的抗腐蚀性能。

同时,硬度的提高也会导致钢的脆性增加,因此需要进行球化退火处理。

二、球化退火工艺的原理和方法球化退火是一种使钢材中的碳元素在钢中形成球状晶粒的热处理工艺。

球化退火的原理是在高温下,钢材中的碳元素会扩散到钢的晶界上,形成一定的厚度。

当温度升高到一定程度时,碳元素会在晶界上形成球状晶粒,使钢的硬度降低,同时也能改善钢的可加工性。

球化退火的过程包括加热、保温和冷却三个阶段。

加热的温度一般为780℃-820℃,保温时间一般为2-4小时,冷却速度不宜过快,一般为自然冷却或慢冷。

球化退火的工艺参数需要根据钢材的具体情况进行调整,以达到最佳的效果。

三、球化退火后的性能及应用球化退火处理后,GCr15轴承钢的硬度降低,但韧性和可加工性得到了改善。

此外,球化退火还能提高钢材的抗疲劳性能和耐磨性能,延长其使用寿命。

因此,球化退火处理是制造高精度机械零件的必要工艺之一。

GCr15轴承钢球化退火后,可以应用于制造各种高精度轴承、齿轮、传动轴等机械零件。

此外,还可以用于制造汽车、航空航天、船舶、机床等领域的重要零件。

球化退火处理的应用范围广泛,对于提高机械零件的精度和使用寿命具有重要意义。

综上所述,GCr15轴承钢球化退火工艺是制造高精度机械零件的必要工艺之一。

球化退火处理能够改善钢材的加工性能和使用寿命,提高其抗疲劳性能和耐磨性能。

GCr15钢轴承套圈锻造余热退火新工艺及生产线

GCr15钢轴承套圈锻造余热退火新工艺及生产线一;太l99年第1期吉林冶金29@GCr15钢轴承套圈锻造余热退火新工艺及生产线刘云旭朱启惠(吉林工学院材料工程系)-_r6f8,『摘要提出了一种Gcfls钢轴承套圈利用锻造求热球化退火新工艺及其生产线.谖工艺具有节能快速,优质的特点.文中对锻造余热退火时碳化韧的球化过程也作丁阐述.关键词,,认1前言GCrl5钢制零件,较好的退火组织,一般认为是细粒状珠光体”.研究表明,淬火前先经碳化物超细化处理,可显着提高强度,韧性,耐磨性和使用寿命.GCrl5钢锻件,获得粒状碳化物的退火是一项耗能较多的工序.如果在淬火之前再加一道碳化物超细化处理,又将消耗更多的能源.因此.生产中很少采用.我们利用轴承套圈锻造成型之后的剩余热量进行球化退火(以下称锻热退火),节省能源,缩短生产周期和改善组织.2锻热退火试验GCrI5钢轴承套圈毛胚的锻造.一般加热至1050~1100℃,获得成分均匀丽晶粒粗大的奥氏体,锻造成型的压下量为6O~7o,停锻温度为850~900℃,锻后在空气中冷却.由于中,小型套圈成型的变形和随后的冷却都比较快,奥氏体的塑性变形特征会部分残留,套圈停锻后较为迅速地冷至Ar. 下,会全部转变为伪共析(细珠光体)组织. 以有效厚度为ZSmm的套圈为饲,停锻1994年9月10日收樯后在空气中玲却到650℃,测得的冷却曲线如图l所示.可以看出,锻件冷至680℃时又回升到?00℃,这是由于钢件发生珠光体转变释放相变潜热引起的.将玲至650℃的套圈水冷后,测得硬度为HB318.显微组织为细片状珠光体,闻或有少量极薄网状碳化物沿晶界析出.锻件冷到650℃之后.立即加热到Ac.稍上,并作短时间保持E细片状璩光体向奥氏体转变.并残罾较多的未藩碳他精细粒,以利于碳化钧球化.钢件锻后空冷至Ar.以下.再加热到760”C保持30rain.而后空冷至79-0℃保持40rain后空冷,其显微组织如图2所示虽然一目1壁厚为25ram的GCrl$铜套圈搬后空冷的冷却曲线30吉林冶金碳化物大多数已经破碎但尚未完全球化.如果锻后利用余热进行2敬76O℃(20mln)冷至72’0℃(20rain)循环处理.其显徽组织如图3所示.表明碳化物仍来完全球化.上述结果主要是由于锻后加热温度偏低,奥氏体化不完全和等温保持时间过短碳化物来不及球化造成的.经过一系列试验得出.GCrl5钢套圈停锻后空玲至650℃之后,立即加热至8∞℃, 作短时闻(20rain)保持.可以获得最有利于碳化物球化的奥氏体状态.而后再冷至720℃等愠保持80rain.出炉宅冷.处理后的显微组织如图4所示.可以看出除了少数碳化钩球尚未完全断开(见照片中圆圈所示的部位)之外,碳化物基本上都实现了璋化.3锻造退火碳化物的球化过程由于锻造时钢件的大量塑性变形和锻后的快速冷却,保留了较多的形变特性,使形成的细片状珠光体中具有较高的位错密度这圉:套圈锻后加热至76O℃(30rain)冷至720℃(40~uin)空冷后的电镜照片图3套圈锻后进行2敬76~’C(2~tn)冷至720”C(20rain)循环处理后的电镜照片囝4套圈锻后加热至Boo℃(2伽nn)冷至720~C($0min)空冷后的电镜照片种组织加热时,在片状珠光体中碳化物的亚晶界处和与铁索体中位错密度较高部位相邻的片状碳化物处,都有利于奥氏体的形成和碳化物的溶解,因而使碳化物形成断续小片. 当奥氏体形成时,破裂的碳化物小片,一方面从尖角处溶解,一方面在平面处析出,逐步向球状转化.当奥氏体刚剐形成铁索体消失时,奥氏体中的平均含碳量不是高于共折浓度而是低干共析浓度,因此锕中存在有相当多分布均匀的粒状残留碳化物.因此,锻后迅速玲却获得细片状珠光体,是实现锻热快速球化遇火的重要条件,而奥氏体化的温度和时间,刚是实现剩余碳化物球状化的关键锻件重行奥氏体化时,应使其获得碳浓度不均匀的奥氏体,并有较多碳化物残留,且呈均匀分布的细粒状.这在随后冷却和等温保持时,非常容易发生珠光体转变.转变时奥氏体除了有少量在残留碳化物上析出碳化物而在周围形成铁索体之外,大部分按先转变为细片状珠光体,其中细片状碳化物按破裂, 尖角溶解,通过碳的扩散在平面或邻近粒状碳化劫上析出的方式转变为粒状珠光体.此外.还会发生细粒状碳化物褡解,在较大粒状碳化物上析出的聚集长大过程.整个锻热退火就是上述几种球化方式复台球化的结果.等温球化退火在Ar稍下等温停留时间,不仅影响碳化物的彤貌,而且也会影响碳化物的尺寸大小.随着等温保持时间的增长,铜中的碳化物形貌趋于球形,且差异减小,碳化物的平均尺寸加大.1995年第1期3l4轴承套圈锻热退火结果在小型周期生产的热处理炉中试验时,采用了如图5口所示的工艺,在T一300型推杆式电炉(每盘装料100kg左右)中生产性试验时,采用如图56所示的工艺.经上述工艺退火后,均获得了良好的球化退火组织.锻热退火处理后,钢件的硬度比较均匀,普遍稳定在HB197~212范围之内,极少超过HB212.钢件经锻热退火处理后的显微组织如图6a,b所示.为了便于比较,经普通退火处理后的显微组织(1,2级)亦示于图6之中如c,d所示.其锻热退火的显微组织中.碳化物较为细小,呈球状,而且分布均匀.锻热退火套圈的硬度,偏于目前工业上要求的上限,但切削加工性良好.以加工7611轴承外套圈为例,使用C620车床,用YT刀头加工,几种规范的切削试验表明,锻热退火套圜的切削性能都稍优于普通退火的套圈.例如,当切削规范为:s一0.54ram/转,t=1.50mm,V=142m/min时.硬度为HB212的锻热退火的套圈和硬度为BH201的普通退火套圈切削试验表明,锻热退火钢料的切削抗力较小,切屑颜色较淡(为黄褐色,普通退火的为深蓝色).锻热退火的突出优点是大量节能.Gcrl5锕锻件普通退火在炉中加热,保温,一般都需要18~22h,而锻热退火,充分利甩锻造余热,加热,保温时间仅2.5~3h.试用T一300型电炉采用锻热退火工艺.锻热退火可节能50以上.如果采甩专甩锻热退火设备,其节能效果将更佳.圉6轴承套匿镥热退火和普通退火的显徽组织32吉林冶金此外,锻热退火工艺还有提高生产率5O,缩短生产周期8O%以及由于减轻锻件的表面氧化,脱碳(仅脱碳层就由0.45ram减至0l15mm),为减小锻件的加工余量和节约锕材提供了条件等优点.重要的是,轴承台架试验表明,经锻热球化退火与经普通球化退火的锻体相比,在相同的切削,淬火回火和磨削加工之后.轴承使用寿命提高了1倍左右.5轴承套圈锻鹅退火生产线的组成根据上述试验结果,轴承套圈的锻热退火必须实施连续作业,其专用生产线应由下列设备组成,如图7所示.套圈锻造成型后,温度为850~900℃,置干滑槽(或输送带)1上,距离近用滑槽,距离较运用输送带多台锻堵设备同时生产时, 则用多个滑槽或输送带,将钢件进到链板式输送机2的输送带上.运送到炉前控制钢件入炉装置3的平台上,这种装置兼有控制钢件八炉温度和使钢件在加热炉输进带上排放均匀的作用由于锻件在运送过程中不断降低温度.当温度低干650℃时,平台自动倾斜使锕件滑入加热炉中I当温度高于650℃时.平台升起.阻止入炉在炉外集存降温为了防止钢件在炉前积存避多,可用调节输送带的速度(冷却时间’或在输送机盼起端用鼓风机吹风强制冷却,来控制锻件八炉前温度,基本上达到050~600℃.-囤’轴承套圈翱用搬造亲热等温球化退火生产线的设备组成示意l一精槽或糖进带I2一健扳式精选机,3一控制锕件入炉装置4一输进楷式加热f5一推杆式箨温护I6一连续冷却塞l7一料隹翻转卸料茕21(.18--讵火镀件储存糖具有65o~5o0”C温度钢件,进入输送带式加热炉4后迅速加热.输送带的运转速度由钢件加热时间和加热炉长度来确定钢件快速奥氏体化后.立即出妒落入推杆式等温炉第一料筐中,此时斟筐温度低干等温温度,使加热后的钢料迅速降低700℃左右,待钢件装至一定数量(一般在lO0kg左右)后,向妒中推一个料筐宽度,其空出位置由另一空料筐填充.由于等温保持时间定为120I50m[n,故推籽的拍节由锻造生产速度确定.并以此确定等温炉的长度.当钢件完成规定的等温保持时问后.进入无加热元}牛的冷却室6中冷却,当温度降至6oo’c时,即可推出冷却室,冷却所需时问约为等温保持时问的一半.即冷却室的长度约为等温炉长度的一半科筐推出冷却室后.进入料筐翻转卸料装置7上,将退火后的钢件倒入退火件储存箱8中,待装满后加盖.运往中间仓库.6结论1.锻热球化退火,充分利用了钢件的锻造糸热和碳化物星小,匀,圆分布的有利因素,取得了快速球化和明显节能的效果.2.实现银件的豫热球化退火,必须使用适应这种工J艺尥孝硝l生产鳍,包括主要设备携速奥氏像_让加热炉辄簪温球化退火炉‘.●1考文献,[1)王笑无.’金属树II}学’’机械工业出版社-1987, 89-..(2]C-A.Sticke,CarbideRefin~ngHeatTre~trnemf0f$2100Be~rlngst.d.(Met?-r哺ns’,(5j1974,●暑6s,C3)暂瞽避.尊田精圣已,水答正l义?水樵壁,轴受钢中国巍北翱大小疲劳寿龠I:对影响,t日本金属学会意’?V o14~,1975.92S,(4)捌云眉,’金属热赴理原理’,机批工业出版社, 1981,41[5]荆云起.于寿,改善退火组织提高轴承使用寿命的研究.I轴承,.(I)1984,22。

GCr15轴承钢球化退火方法综述

2 2 两相 区控轧快速球化 处理 . 此 种 方 法 是 将 钢 加 热 至 奥 氏体 加 渗 碳 体 两 相 区 . 加 热 至 A A 间 进 行 轧 制 , 即 和 之

而后 以 一 定 冷 速 冷 至 A 以 下 保 温 一 定 时 间 , 以完 成钢 中 碳 化 物 的 球 化 过 程 。 由于 不 均 匀

空冷 。

( ) A 附近 上 下 的温 度 反 复 地 加热 冷 却 。 3在 点 ( ) A 以 上 温 度 加 热 , 碳 化 物 完 全 溶 解 后 急 冷 以 阻 碍 网状 碳 化 物 的 析 出 . 4在 点 使 然 ‘ 后 再 次 加 热 , ( ) ( ) 方 法进 行 球 化 。 用 1或 2 的

●

的奥 氏体经过大 量变形后 晶体缺 陷显著增多 ( 亚结构 增多 , 位错 密 度增大 ) 未溶碳 化物 和 更 加 弥 散 碎 化 , 显 著 增 加 碳 化 物 球 化 时 的 非 自发 形 核 核 心 , 而 加 速 了球 化 过 程 。原 苏 将 从

联 一 位 研 究 者 在 这 方 面 做 了 一些 工 作 , 果 是 , 试 料 加 热 到 8 ~8 0 结 当 ∞ 6 ℃范 围 , 制 变 形 轧 5 %~ 7 % , 后 以 4 ~ 6 ℃/ 0 0 然 0 0 h的 速 度 冷 却到 600, 球 化 组 织 良好 , 献 O 3对 此 也 5 ̄ 其 文 3 有报道 。

体 、 氏体的混合组织 , 屈 而后加热至 A 临界点稍下进行球化 时 , 艺周期可缩短至传 统工 工 艺 周 期 的 1 6 1 1 , 化 质 量 也 有 所 提 高 。 献 [ 2还 介 绍 了此 种 方 法 的工 业 性 退 火 试 / ~ / 0球 文 1]

GCr15轴承钢球化退火工艺研究

南 钢 科技 与管 理

相显微组织 , 作为工件球化效果 的定量指标 。

2 3

试验设备 为精 整 厂 2 0 1 5年 建成 投产 的辊底 式 连续退火炉 , 该连续 退火 炉全长 1 3 5 m, 主要用 于轴 承棒材在保护气氛下完成 : 球化 退火热 处理 、 轴 承钢 再 结晶退火热处理 、 轴承钢及合金 钢正火 热处理 、 弹 簧 钢钢软化热处 理 、 矿链 钢特殊热处 理 、 以及特殊钢 棒 材高低 温 回火 热处理 。 用Z E I S S型金相显微镜及 图像分 析系统 观察金

Ho u Qu n F e n g L i Ka n g

( B a r Mi l 1 )

Ab s t r a c t : T h e e f f e c t o f p r o c e s s p a r a me t e r s o n mi c r o s t r u c t u r e e v o l u t i o n w a s s t u d i e d d u r i n g s p h e r o i d i z i n g a n n e a l i n g o f b e a in r g s t e e l G C r l 5 i n r o l l e r t y p e c o n t i n u o u s a n n e li a n g f u na r c e i n o r d e r t o wo r k o u t a q u a l i i f e d s p h e r o i d i z i n g a n n e li a n g p r o c e s s t o ma k e t h e n o d u l i z i n g g r a d e r e a c h n a t i o n l a s t a n d a r d o f ra g d e 2 t o 4 a n d u p g r a d e t h e p r o d u c t . Ke y wo r d s :b e a in r g s t e e l ;s p h e r o i d i z i n g a n n e a l i n g p r o c e s s ,s p h e r o i d i z i n g ra g d e

GC r15 钢球化退火工艺设计介绍

GC r15 钢球化退火工艺设计介绍引言GCr15 轴承钢按正常的工艺规范进行锻造后, 得到的是细片状珠光体组织(索氏体) , 硬度较高, 达255~340 HBS, 难以进行切削加工, 故需要进行一次球化退火, 以降低硬度, 同时也为淬火作好组织上的准备. 因为经过大量的试验和生产实践证明, 只有当轴承零件的原始组织为细球状珠光体时, 经过淬火加低温回火后, 才能获得隐晶回火马氏体及在其上分布着细小碳化物颗粒的组织, 这种金相组织才使得轴承零件具有高强度和韧性. 在工业生产中, 常用的球化退火工艺包括一次球化退火工艺、等温球化退火工艺和周期球化退火等工艺. 某厂使用等温球化退火工艺来对轴承零件进行球化处理, 但遇到工艺周期长、耗能多、效率低等问题, 球化质量也不稳定, 直接影响到工件的淬火开裂倾向. 为此本文对GCr15 钢制轴承零件的球化退火工艺进行了研究, 结合宁波市神光电炉有限公司对中频电炉的改造, 得出一个比较切合实际的球化退火工艺.1球化退火工艺试验1. 1试验材料及检测设备GCr15 钢制轴承套圈, 内圈壁厚7 mm , 外径400mm; 外圈壁厚7mm , 外径500mm. 试验样品按正常工艺锻造后, 随机取出, 编号为18# (外圈) , 22# (外圈) , 23# (内圈) , 24# (外圈) 样品为等温球化处理的成品.检测设备为箱式电阻炉, 型号SX24210, 炉膛尺寸300 mm ×200 mm ×120 mm; 用毫伏计控温, 型号KSW 24D211; 用MM 6 型金相显微镜观察金相显微组织, 在布氏硬度试验机上测定HBS值, 作为工件球化效果的定量指标.1. 2工艺试验1. 2. 1原用等温球化退火工艺宁波市神光电炉有限公司制定的等温球化退火工艺如图所示. 这一工艺曲线严格遵循了退火工艺的三要素, 即加热温度、保温时间和冷却速度. GCr15 钢的退火加热范围为780~810 ℃, 因而该厂采用790 ℃. 冷却速度控制在15~20℃öh 范围内, 整个工艺过程需要17h. 该厂根据这一工艺路线对轴承零件进行球化处理, 要求硬度为179~207 HBS, 球化组织级别为2~4 级.1. 2. 2周期球化退火工艺的选用周期球化退火的工艺曲线如图2 所示. 将钢加热至略高于A c1的温度, 保温一定时间后, 随炉冷至略低于A r1的温度等温处理. 如此反复加热和冷却, 最后冷至室温, 每一阶段的保温时间为1 h, 目的是增加球化的核心, 以获得较为满意的球化组织. 这种工艺特别适用于难以球化的钢种.1. 2. 3工艺参数的制定文献指出, GCr15钢的A c1是一个温度区间为735~765 ℃, 加热温度超过A c1时, 珠光体开始向奥氏体转变, 温度越高, 奥氏体化后钢的组织越趋于均匀, 未溶的碳化物越少, 这对珠光体的球化是不利的. 文献研究了40 Cr 钢的奥氏体化条件与等温温度对硬度的影响, 结果表明在临界区对钢加热, 一旦加热温度升高, 则钢的淬火硬度明显增高, 这说明发生了奥氏体的富碳过程, 即碳化物溶解过多, 这样会导致球化困难. 同时还指出, 在高的温度奥氏体化下, 若保温时间延长, 同样会使球化困难, 而且影响十分明显. 这样看来, 退火加热温度是一个关键, 为此根据GCr15 钢的A c1, 在试验时将循环曲线的加热温度制定为770 ℃.文献研究了等温温度即珠光体转变温度对球化过程的影响规律, 发现若将等温温度降低, 即使在奥氏体中有大量的未溶碳化物, 也将导致大量的片状珠光体形成. 因而让珠光体在比较高的温度下长时间保温对球化组织的形成也是很重要的. 为此笔者做了一个对比试验, 将轴承钢在770 ℃加热2h 后在不同的温度下等温2 h, 然后以30 ℃öh 冷却至650 ℃下再空冷的试验(见表1) , 从试验结果可看出, 在720 ℃等温是合理的.还可以这样来解释720 ℃等温的合理性, 因为冷却速度会影响奥氏体向珠光体转变的温度范围,冷速越慢, 转变温度越高, 而在周期球化退火工艺中, 工件从770 ℃进入到720 ℃后, 冷速不会很快, 因此在720 ℃等温是合理的.文献对球化退火过程中冷却速度的影响做了详细的研究, 特别是在转变终了温度上作了很好的说明.文献中指出, 在转变终了温度后的冷却速度对工件的硬度没有影响, 因此转变后的冷速应该较快.本试验在制定冷却速度时, 考虑到不致于给工件产生热应力, 将冷速定为30 ℃。

gcr15钢球化退火工艺设计介绍

gcr15钢球化退火工艺设计介绍GCR15钢球是一种常用的轴承钢材,其具有优良的耐磨性、耐腐蚀性和耐热性。

然而,在生产过程中,GCR15钢球也会产生一些组织缺陷和内应力,这些缺陷和应力会影响钢球的性能和使用寿命。

为了消除这些缺陷和应力,需要对GCR15钢球进行热处理,其中一种常用的热处理方法是钢球的化退火。

化退火是一种通过加热和冷却的过程来改变钢材的组织结构和性能的方法。

对于GCR15钢球来说,化退火的目的是消除内部的应力,使钢球的组织变得均匀并且具有优良的力学性能。

下面将介绍GCR15钢球化退火的工艺设计。

对于GCR15钢球的化退火工艺设计,需要确定合适的退火温度。

退火温度一般根据钢球的成分和硬度来确定,通常在800℃至900℃之间。

在退火过程中,钢球需要保持一定的温度一段时间,以使其内部的组织结构达到平衡。

退火时间一般在1小时至3小时之间,具体时间根据钢球的尺寸和硬度来确定。

对于GCR15钢球的化退火工艺设计,需要确定合适的冷却方式。

冷却方式一般有空冷和水淬两种。

空冷是将退火后的钢球自然冷却至室温,这种冷却方式适用于较小尺寸和硬度较低的钢球。

水淬是将退火后的钢球迅速浸入冷却介质中,使其迅速冷却,这种冷却方式适用于较大尺寸和硬度较高的钢球。

选择合适的冷却方式可以避免钢球再次产生应力,并且可以使钢球的组织更加均匀。

对于GCR15钢球的化退火工艺设计,需要对退火后的钢球进行质量检验。

质量检验一般包括硬度测试、金相组织观察和力学性能测试等。

硬度测试可以评估钢球的硬度是否符合要求,金相组织观察可以评估钢球的组织结构是否均匀,力学性能测试可以评估钢球的强度和韧性等性能是否满足要求。

通过质量检验,可以确保退火后的钢球具有良好的性能和质量。

GCR15钢球的化退火工艺设计是提高钢球性能和质量的重要步骤。

通过确定合适的退火温度和时间,选择合适的冷却方式,并进行质量检验,可以使GCR15钢球具有优良的组织结构和力学性能,提高其使用寿命和可靠性。

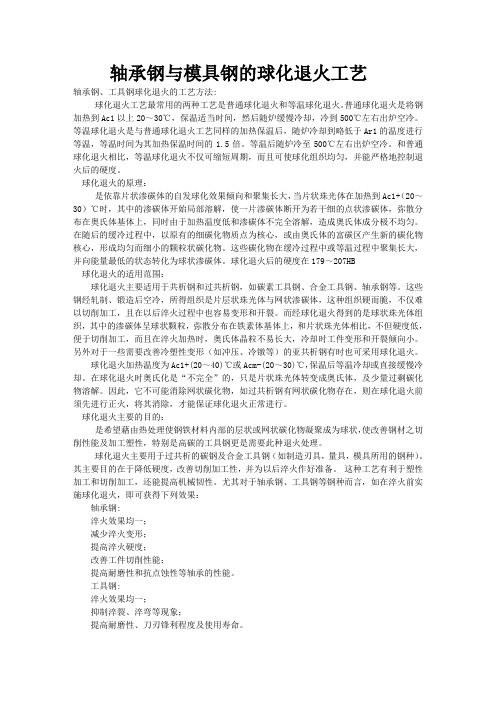

GCr15钢的球化退火新工艺

收稿日期:2000210208 作者简介:李 强(19712),男(汉族),河南信阳人,中原工学院助理工程师. 第11卷第4期郑州纺织工学院学报V ol.11 N o.42000年12月JOURNA L OF ZHENGZH OU TEXTI LE INSTITUTE Dec.,2000 文章编号:100724945(2000)0420073202G Cr15钢的球化退火新工艺李 强(中原工学院西教学区,河南郑州 450007)摘要: 介绍了一种滚珠轴承钢G Cr15的淬火+高温回火的新球化工艺.该工艺比传统球化退火工艺省时、节能、效率高,同时符合工艺要求的各项性能指标,已在实际生产中得到应用.关 键 词: G Cr15钢;球化退火;淬火+高温回火;淬火剂;空冷中图分类号:TG 156.2 文献标识码:A 工业生产中,G Cr15钢常用于制造壁厚小于14mm 或外径到250mm 的H 级到C 级的轴承套,被广泛应用于高速旋转高负荷的机械零、部件,因此要求其必须具有高的强度、高的弹性极限和高的耐磨性[1].而锻轧状态的滚珠轴承钢,内部组织为片状珠光体及网状渗碳体.这种组织硬度较高,机加工比较困难,对切削刀具也容易磨损.同时由于网状渗碳体的存在,造成钢内部成分不均匀,这样,在淬火时会造成较大的组织应力,容易引起零件的变形或开裂.为了改善这种组织,除采用正火处理消除网状渗碳体外,采用球化退火则是必需的.但是,传统的常规球化退火工艺周期长(约需要13~18h )、耗能多、效率低,且碳化物大小分布不均匀,从而影响其应用.为此,我们对G C15r 钢采用淬火+高温回火的球化处理新工艺,并将其与常规球化退火工艺进行对比试验,以求能够获得一种省时、节能、效率高且碳化物级别合乎要求的球化处理新方法.1 试验过程试验选用8根尺寸为 30×150mm 的G Cr15钢试棒,各选4根分别进行常规球化退火及淬火+高温回火的球化处理新工艺.试验用钢的化学成分及临界点如表1所示.两种球化处理工艺曲线如图1和图2所示.表1 钢的化学成分及临界温度钢种化学成分Π%CSi MnCr 临界温度Π℃Ac 1Ac cm Ar 1MsG Cr150.980.220.321.55745900700240图1 G Cr15钢常规球化退火在图1,G Cr15钢常规球化退火工艺中,当把工件加热至Ac 1点以上温度保温时,先共析网状碳化物溶断、凝聚.而珠光体虽在加热到高于Ac 1点以上时应转变成奥氏体,但由于加热温度仅稍高于Ac 1,珠光体中渗碳体溶解需要较长时间,往往只能使渗碳体片溶断,残留着渗碳体颗粒.有的即使溶解,但在渗碳体片溶断处还保留着高浓度碳聚集区.当冷至稍低于Ar 1点的温度保温,进行珠光体转变时,将以这些残存渗碳体或碳富聚集区作为渗碳体的结晶中心,渗碳体在此析出长大,同时由于表面张力的作用形成了球粒状珠光体[2].此种工艺冷却速度需严格控制在20~50℃Πh ,冷却过快,所得的组织强度与硬度愈高,组织愈细;相反地,冷速太低,形成的组织太粗,不一定符合要求,同时,也不经济.当温度降至500℃时,将试棒出炉空冷.图2 G Cr15钢淬火+高温回火球化处理在图2所示G Cr15钢淬火+高温回火球化处理新工艺中,G Cr15钢经淬火后,其组织为马氏体和屈氏体,分散度大且不稳定.未完全溶解的碳化物导致基体组织的成分极不均匀,在随后的球化温度Ar 1附近高温回火过程中,或以原有的细小碳化物质点为核心,或在基体组织中碳原子富集的地方产生新的核心而聚集球化,形成颗粒状碳化物,在随后保温及缓冷过程中长成较大的碳化物颗粒,从而得到碳化物质点细密的球化组织[3].此工艺需注意的是试棒淬火后需立即进行高温回火,生产中以油为淬火剂.选用20~50℃Πh 降温速度的原因同图1工艺,同时这种降温速度接近电炉的自然降温速度,便于生产中应用.2 试验结果对经上述不同工艺处理的8根试棒进行加工,以便进行力学性能指标测试,测试结果见表2.表2 两种工艺处理试棒的力学性能指标性能指标σs ΠMPa σb ΠMPa δΠ%ψΠ%硬度ΠH B常规球化退火4356232439.2197~228新工艺球化退火4676512148.2210~239与常规球化退火工艺比较,经淬火+高温回火球化处理工艺在主要机械性能上差异不大.特别从球化处理后的布氏硬度看,都适合下一步的机械加工.再从金相组织观察分析,碳化物的大小和均匀性相差也不大,基本符合球化退火应达到的2~4级球化组织.以上结果说明,G Cr15钢淬火后在基体组织中残留部分弥散分布的碳化物粒子,在球化温度的等温过程中碳化物粒子圆形化和极细微的碳化物发生溶解,基本上完成了球化过程,最终得到了粒度和分布都较均匀,硬度较低的球化组织.从工艺完成时间上看,新球化工艺比常规球化退火工艺减少约一半时间,退火质量也比较好,耗能低,效率高.但不足之处是,在操作程序上较常规球化退火复杂些.3 结 语在实际生产中,我们对G Cr15钢采用新的球化处理工艺取代常规球化退火后,零件的切削加工性能良好.对工件进行探伤检查,没有发现淬火裂纹,特别是针对我部门实际情况,在处理单件或小批量要求球化退火的零件时,新的球化工艺就更加显示出其周期短、耗电少、处理质量高、效益好的优势.参考文献:[1] 湖南邵阳汽车保养厂热处理问答编写小组.热处理问答[M].北京:机械工业出版社,1979.423-424.[2] 夏立芳.金属热处理工艺学[M].哈尔滨:哈尔滨工业大学出版社,1996.28-30.[3] 中国机械工程学会热处理专业学会,热处理手册编委会.热处理手册[M].北京:机械工业出版社,1991,(1):118-121.N e w Process of Spheroidizing of GCr 15LI Qiang(Zhongyuan Institute of T echnolog ,Zhengzhou 450007,China ) Abstract :This article introduces a new process of spheroidizing of quenching and tigh tem pering to G Cr15.By making use of the process ,we can save time ,energy ,and get a high effiency com pared to the traditional process ,at the same time ,it can produce a property satis fying the desire of product.M oreover ,this process is easy to apply into practice in industry.K ey w ords : G Cr15steel ;spheroidizing ;quenching +high tem pering ;quench media ;air cooling・47・ 郑州纺织工学院学报 2000年 第11卷 。

轴承钢GCr15碳化物不均匀性金相分析与工艺建议

轴承钢GCrl5碳化物不均匀性金相分析与工艺建议李晟(科技质量部)摘要:通过金相分析,简要介绍了轴承钢GCrl5碳化物不均匀性的表现形式、分级判定、形成原因及应用危害;结合实际钢种CCT曲线及碳化物析出规律,探讨并提出了控制轴承钢GCrl5碳化物不均匀性适宜的工艺路径与措施。

关键词:轴承钢碳化物金相工艺Metallographic Research on Nonuniformity of Carbidein Bearing Steel GCrl5and Suggestions on Process ImprovementLI Sheng(Science&Technology and Quality Department)Abstract:Combining the metallographic analysis,this article briefly introduces the manifestation,grading judgment, causes and application hazards of carbide nonuniformity Bearing Steel GCrl5.By analyzing the CCT curves and the separation principles of carbide,appropriate process and measures for controlling nonuniformity of carbide in Bearing Steel GCrl5were also discussed and proposed.Keywords:Bearing Steel,Carbide,Metallography,Process—»-X-->—刖旨GCrl5是高碳饼轴承钢的代表钢种,它的综合性能良好,淬火和回火后具有高而均匀的硬度,良好的耐磨性和高的接触疲劳寿命,适宜于制造各种轴承套圈及滚动体。

GCr15轴承钢制轴承零件球化退火组织缺陷分析

GCr15轴承钢制轴承零件球化退火组织缺陷分析高碳铬轴承钢是制造滚动轴承零件(套圈和滚动体)的主要钢种,其中以GCr15钢用量最大。

轴承套圈绝大部分是由轴承钢棒料锻成轴承套圈锻件毛坯。

其锻造始锻温度1100℃左右,终锻温度850℃左右,锻后的硬度较高,一般为255~340HBW,组织为片状珠光体组织(见图1),不容易切削。

图1 锻造毛坯未球化退火片状组织(500×)为了给最终淬回火处理准备良好的原始组织,同时能得到优越的加工性能,必须经过球化退火,获得均匀分布的细粒状珠光体组织。

把硬度控制在170~220HBW最有利于切削加工。

高碳铬轴承钢零件球化退火后的显微组织为细小、均匀分布的球化组织(见图2),应符合《JB/T1255-2014 滚动轴承高碳铬轴承钢零件热处理技术条件》标准第一级别图中第2~4级,允许有点状的球化组织存在,不允许有第1级和第5级的组织存在。

图2 正常球化退火后的球化组织(1000×)通常在实际生产过程中,由于受工件大小、装炉方法、装炉数量、球化加热温度高低以及退火前原始组织不均匀性等因素的影响,会使球化退火后组织产生过热(粗片状珠光体)、欠热(细片状珠光体)、不均匀粗粒状珠光体等不合格组织出现,严重影响后工序加工质量,甚至会产生废品,导致产品批量报废。

因此,对退火缺陷组织进行原因分析,并采取有效纠正预防措施是很有必要的。

1.粗片状珠光体(退火过热金相显微组织)图3所示球化组织为退火过热金相显微组织,其特征是金相显微组织中出现大小分布不均的粒状珠光体和部分粗片状珠光体。

图3 片状珠光体组织(1000×)产生上述金相显微组织的原因:由于球化退火加热温度过高或在偏高温度下长时间保温;装炉量过多,炉内均温性差;原材料碳化物不均匀性严重(如碳化物带状严重),在碳化物数量少的区域对过热更为敏感。

在正常工艺下仍有部分工件或工件局部加热温度过高或保温时间长,容易引起局部过热,形成粗片状珠光体组织。

轴承钢球化退火问题

GCr15球化退火問題轴承钢主要用制造滚动轴承滚珠、滚柱和套圈等,有时也用来制造工具,如冲模、量具、丝锥等。

轴承在工作时承受着高的集中交变载荷,由于滚珠与轴承套圈之间的接触面积小,在高速转动的同时还有滑动,会产生很大的摩擦。

所以要求轴承钢有高而均匀的硬度和耐磨性,以及高的弹性极限。

因此轴承钢需具有隐晶回火马氏体+ 细小渗碳体颗粒组织。

对轴承钢的化学成分的均匀性、非金属夹杂物的含量和分布、碳化物的分布等要求都十分严格,是所有钢铁生产中要求最严格的钢种之一。

经过大量的试验和生产实践证明, 只有当轴承零件的原始组织为细球状珠光体时, 经过淬火加低温回火后, 才能获得隐晶回火马氏体及在其上分布着细小碳化物颗粒的组织, 这种金相组织才使得轴承零件具有高强度和韧性.GCr15是一种合金含量较少、具有良好性能、应用最广泛的高碳铬轴承钢占世界轴承钢生产总量的80%以上。

含碳Wc为1%左右,含铬量Wcr为1.5%左右,从1901年诞生至今110多年,主要成分基本没有改变,现在生产轴承钢的主要工艺是连铸以及电炉冶炼+电渣重熔工艺冶炼,GCr15钢是经过淬火加回火后具有高而均匀的硬度、良好的耐磨性、高的接触疲劳性能。

该钢冷加工塑性中等,切削性能一般,焊接性能差,对形成白点敏感性能大,有回火脆性。

所以要用球化退火。

将钢按完全退火的加热速度加热到Ac1以上20~30℃的温度(比不完全退火更低一些),保温后,再以每小时20~50℃的速度降至钢的Ac1以下一个温度,并在这个温度下保温一段较长的时间,最后随炉冷到450~500℃左右出炉,再在空气中冷却。

通过这种退火后,珠光体中渗碳体及过剩渗碳体都呈球状分布,故称球化退火。

目前,在工业生产中GCr15 钢多采用等温球化退火处理工艺,它是利用不均匀奥氏体中未溶碳化物或奥氏体中高浓度碳偏聚区的非自发形核的有利作用来加速球化。

对于细珠光体组织,如果加热到A1 温度以上,随后缓冷到A1 以下,那么这种细珠光体组织则往往会被缓冷或保温过程中形成的粗大珠光体组织所替代,其结果反而不利于碳化物的球化[4] ;同时,在保温过程中又不断有渗碳体颗粒按Ostwald 熟化机制长大,使球化的渗碳体变大。

gcr15轴承钢球化退火工艺研究

gcr15轴承钢球化退火工艺研究随着社会的不断发展,机械制造业越来越重视产品质量的提高。

而在机械零部件中,轴承是非常重要的,其质量更是关键。

GCR15轴承钢是目前应用最广泛的钢种之一。

本文将针对GCR15轴承钢球化退火工艺进行探讨。

1. GCR15轴承钢的组成和特性GCR15轴承钢是碳素钢中的一种,其成分为:C 0.95-1.05%、Si 0.15-0.35%、Mn 0.25-0.45%、Cr 1.40-1.65%、Ni ≤ 0.30%、P ≤ 0.025%、S ≤ 0.025%。

其中,Cr的含量最高,起到了极为重要的作用。

GCR15钢的硬度高、强度大、耐磨性好、耐腐蚀性强、疲劳寿命长等特点,使其成为了一种广泛应用的材料,尤其是在机械零部件中的轴承中更是得到了广泛的应用。

2. 球化退火工艺概述球化退火是钢材制备过程中的一种重要工艺,目的是通过控制温度和保温时间,将钢材中的晶粒变为均一的球形晶粒,从而提高钢材的塑性和韧性。

通过球化退火处理后的GCR15轴承钢,晶粒细小、组织均匀,具有良好的可塑性和韧性,提高了钢材的成形性能和寿命。

3. GCR15轴承钢的球化退火工艺3.1 热处理过程控制对于GCR15轴承钢的球化退火工艺,主要是通过控制温度和保温时间来进行的。

合理的温度和保温时间能够使钢材中的碳均匀分布,并形成均一的球形晶粒。

在热处理中,首先是加热过程,通常是采用欧姆加热管进行的,同时设置一个氢气氛,以防止钢材表面氧化。

其次,就是保温过程,常规的室温保温时间为4-6小时,保温温度一般在740℃左右,可以根据具体的材料情况,采用不同的温度和保温时间。

3.2 球化退火处理参数设定钢材的球化处理需要对参数进行设定,主要包括退火温度、保温时间和冷却方式。

退火温度应根据材料的具体情况进行设定,通常在740-780℃之间,保温时间应根据材料的厚度、形状、材质等进行设定。

一般情况下,保温时间为1-3小时。

冷却方式通常采用自然冷却,但如果需要更高的韧性和可塑性,也可采用淬火。

gcr15钢球化退火工艺设计介绍

gcr15钢球化退火工艺设计介绍GCR15钢球是一种常用的轴承用钢材,具有优良的硬度和耐磨性。

然而,在使用过程中,由于外界力的作用,钢球表面可能会出现一些微小的裂纹或变形,这会降低钢球的使用寿命和性能。

为了消除这些缺陷,提高钢球的性能,常常需要对GCR15钢球进行热处理,其中一种常用的工艺就是钢球的化退火。

化退火是指将钢球加热到一定温度,然后缓慢冷却,以改变钢球的组织结构和性能。

化退火工艺设计的目标是使钢球达到最佳的力学性能和耐磨性。

下面将介绍GCR15钢球化退火工艺设计的几个关键步骤。

对于GCR15钢球的化退火工艺设计,首先需要确定适当的加热温度。

加热温度过高会导致钢球过度软化,降低其硬度和强度;加热温度过低则无法使钢球达到足够的软化效果。

通常,根据GCR15钢球的化学成分和硬度要求,可以确定一个合理的加热温度范围,一般在800℃到900℃之间。

加热温度确定后,需要控制加热时间。

加热时间过长会导致钢球内部晶粒长大,从而影响其硬度和强度;加热时间过短则无法使钢球充分软化。

一般来说,加热时间应根据钢球的尺寸和硬度要求进行合理的确定,一般在1小时到2小时之间。

然后,加热结束后需要进行缓慢冷却。

冷却速度过快会导致钢球内部产生应力集中,从而引发裂纹和变形;冷却速度过慢则无法使钢球充分软化。

为了控制冷却速度,可以采用自然冷却的方法,即将加热后的钢球放置在空气中自然冷却。

此外,还可以采用油冷或水冷的方法,通过浸泡在油中或水中来控制冷却速度。

化退火工艺结束后,需要对钢球进行表面处理。

表面处理的目的是去除钢球表面的氧化皮和锈蚀,以确保钢球的表面光洁度和耐腐蚀性。

常用的表面处理方法包括酸洗、抛光和喷砂等。

GCR15钢球化退火工艺设计是为了消除钢球表面缺陷,提高其性能和使用寿命。

通过合理确定加热温度、加热时间和冷却速度,以及进行适当的表面处理,可以使钢球达到最佳的力学性能和耐磨性。

化退火工艺设计的重要性不容忽视,它直接影响着钢球的质量和性能,对于提高轴承的工作效率和寿命具有重要意义。

球化退火工艺对轴承钢线材碳化物的相关影响分析

TECHNOLOGY AND INFORMATION

球化退火工艺对轴承钢线材碳化物的相关影响分析

吴荷娟 江阴市七星机械设备制造有限公司 江苏 江阴 21同的球化退火工艺,结果发现在不同的工艺条件下,轴承线材碳化物影响不同。采 用循环退火工艺比传统退火工艺效果更好,得到产品具有优良的碳化物球化特征,而且球化速度更快。 关键词 球化退火工艺;钢轴承;碳化物影响

[J].金属热处理,2016(11):88. [2] 马超,陈红卫,郭子强.球化退火工艺对轴承钢线材碳化物的影响

[J].冶金工程,2019(6):52.

76 科学与信息化2021年3月上

3 讨论与建议 本试验中轴承钢的相变点为750℃,第二组样品首次升温至

770℃,第三组样品首次升温至790℃,在相变点温度以上,适当 升高温度能够促进渗碳体与奥氏体的共溶,有利于轴承钢基材组 织中碳化物的溶解,这样就使基材组织中未溶解的碳化物颗粒更 细更均匀,在退火工艺后表现出更好的碳化物球化效果。

以5℃/min进行升温,加热到1000℃,然后保温5min,之后再以 5℃/min的速度降温,得到轴承钢的相变点为750℃。

球化退火试验的主要设备为箱式电阻炉。将轴承钢制 成圆柱形样品,截面直径25mm,高度10mm。将样品升温到 900℃,然后保温2h,之后空气冷却至600℃,之后再放入到 600℃的炉中,保温1h,然后冷却至室温,得到片状珠光体 [1]。然后对片状珠光体采取两种退火工艺,一种为等温退火工 艺,另一种为循环退火工艺。

采用X射线扫描仪试验中对退火工艺后试样材料表面微观 组织结构进行检测分析。将退火后的试样进行研磨抛光,然后 用X射线扫描仪测量试样中的碳化物体积分数。用4%的硝酸酒 精容易对试样进行侵蚀,去除试样表面杂质,然后用扫描电子 显微镜对其进行微观组织结构观察,并利用软件计算试样表面 碳化物颗粒直径[2]。

GCr15轴承钢的球化退火组织鉴别

GCr15轴承钢的球化退火组织鉴别摘 要:探讨了原始组织正常的热轧GCr15钢经球化退火后的组织特征及其评级问题。

针对生产实际及检验中出现的问题,制定球化退火工艺,找出工艺与球化组织形态特征的对应关系,以便较正确地评定GCr15钢的球化退火组织级别。

关键词:轴承钢;退火组织;冷却速度1 问题的提出轴承钢的球化退火组织检验,是考核轴承钢生产质量的一个重要的指标,其球化组织级别的评定,既影响着球化组织的合格率,也决定着能否为不合格产品提供可靠返修依据的问题。

由于各冶金厂及用户对标准图片的理解不同,以及退火工艺和生产设备的差别,使人们对球化组织的评级存在不同的看法。

本试验希望通过不同的退火工艺与球化组织形态特征的对应,比较正确地评定GCr15钢球化组织级别,以期达到使级别结果能准确反映生产实际的目的。

因生产中的轧后组织不易出现较严重的带状碳化物和网状碳化物,故试验仅就原始组织正常的热轧GCr15钢进行分析讨论,提出我们的看法。

2 试验材料及方法2.1 试验材料及设备试验用料取自轧态的Φ45mm的GCr15钢,用砂轮切片机切成厚10~20mm 的试片,取其横截面的1/4留作试验。

其化学成分列于表1。

试验用设备为SRJX-8-13型箱式电阻炉,温度用M6809型微机控制。

控温精度士50C,用Neophot-2型金相显微镜观察组织和拍照。

2.2 热处理方法本试验基本依照车间生产的综合式,采用箱式电炉加热,工艺曲线见图1~8。

3 试验结果GCr15钢经上述球化退火处理后的组织形态特征和评定级别列于表2。

4 分析与讨论4.1 奥氏体化温度及保温时间的影响由试验可见,试样在740℃这一退火工艺加热时,尚属欠热状态,尽管有较长的保温时间,原始的片状珠光体却不能完全溶解,所以不可能得到合格的球化组织,为<1.0级的低级别组织特征,见图9。

其基体珠光体多以片状形式出现,呈棒锤形珠光体。

正确的加热温度(790℃),是获得理想球化组织的关键。

轴承钢工具钢球化退火 文档

轴承钢与模具钢的球化退火工艺轴承钢、工具钢球化退火的工艺方法:球化退火工艺最常用的两种工艺是普通球化退火和等温球化退火。

普通球化退火是将钢加热到Ac1以上20~30℃,保温适当时间,然后随炉缓慢冷却,冷到500℃左右出炉空冷。

等温球化退火是与普通球化退火工艺同样的加热保温后,随炉冷却到略低于Ar1的温度进行等温,等温时间为其加热保温时间的1.5倍。

等温后随炉冷至500℃左右出炉空冷。

和普通球化退火相比,等温球化退火不仅可缩短周期,而且可使球化组织均匀,并能严格地控制退火后的硬度。

球化退火的原理:是依靠片状渗碳体的自发球化效果倾向和聚集长大,当片状珠光体在加热到Ac1+(20~30)℃时,其中的渗碳体开始局部溶解,使一片渗碳体断开为若干细的点状渗碳体,弥散分布在奥氏体基体上,同时由于加热温度低和渗碳体不完全溶解,造成奥氏体成分极不均匀。

在随后的缓冷过程中,以原有的细碳化物质点为核心,或由奥氏体的富碳区产生新的碳化物核心,形成均匀而细小的颗粒状碳化物。

这些碳化物在缓冷过程中或等温过程中聚集长大,并向能量最低的状态转化为球状渗碳体。

球化退火后的硬度在179~207HB 球化退火的适用范围:球化退火主要适用于共析钢和过共析钢,如碳素工具钢、合金工具钢、轴承钢等。

这些钢经轧制、锻造后空冷,所得组织是片层状珠光体与网状渗碳体,这种组织硬而脆,不仅难以切削加工,且在以后淬火过程中也容易变形和开裂。

而经球化退火得到的是球状珠光体组织,其中的渗碳体呈球状颗粒,弥散分布在铁素体基体上,和片状珠光体相比,不但硬度低,便于切削加工,而且在淬火加热时,奥氏体晶粒不易长大,冷却时工件变形和开裂倾向小。

另外对于一些需要改善冷塑性变形(如冲压、冷镦等)的亚共析钢有时也可采用球化退火。

球化退火加热温度为Ac1+(20~40)℃或Acm-(20~30)℃,保温后等温冷却或直接缓慢冷却。

在球化退火时奥氏化是“不完全”的,只是片状珠光体转变成奥氏体,及少量过剩碳化物溶解。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

南钢 科 技与 管理

轴承 钢 G C r l 5球化 退 火工 艺 研 究

李 康。 赵 林 侯 群 峰 邱 军 华

. 研 发 中心 ) ( 1 . 棒材 厂 2

摘 要 : 对轴承钢 G C r l 5 在球化退火过程中各工艺参数对组织演变规律的影响进行了系统的试验研究。分析

工 艺参数对球化退 火组 织演变规律 的影响 , 以制定一种合理 的球 ̄ k Z / g' &x - 艺, 使其球化退 火级别达到 国标规 定

的 2~ 4级 , 提 升 产 品 档 次。

关键 词 : 轴承钢 球化退火工艺 球化级别

St ud y o n S p he r o i d i z i ng Ann e a l i ng Pr o c e s s o f Be a r i ng St e e l GCr l 5

2 8 4 . 7元/ t , 2 0 1 2年平均吨矿单耗 8 4 . 5 k g , 吨矿 总的

费用支 出为 2 4 . 0 5 7元 。石灰 石单价 为 7 4 . 1 3 t,

3 . 2 在进行钙质替换过程 中 , 用 石灰石替 代部分生

石灰 , 虽然 引起 焦粉 单 耗上 升 0 . 1 5 k g / t , 电耗 上 升 0 . 8 8 1 t / k W. h . t , 但 因石灰石价格 便宜 , 可 获得 巨大

炉膛尺寸 1 1 . 8 f l × 4 . 9 m× 2 . 0 m; 用热 电偶控温 , 在

炉 内侧墙上装有 1 0支热电偶 , 炉膛 内置气流导 流装

2 0 1 3年第 4期

南钢 科技 与管理

经济 上合理 的 目的。

1 7

即每吨矿 成 本 上 升 0 . 0 5 2 1 元, 而生 石 灰 的 单 价 为

平档 次的轴承 钢 。为 了形成 品 牌效应 , 适应 轴 承钢 高端 市场的需求 , 棒 材厂进行高档 次轴承钢 的开发 , 对轴承钢进行球 化退 火试 验 , 目的是 制定 一种 合理

的球化退火工艺 , 使其 球化 退火 级别 达 到 国家标准

试验设备为棒材 厂 4 # 补 热台车 式退火 电阻炉 , 引 言 规定的 2源自 4级 , 以提升产 品档次 。

G C r l 5轴承钢碳含量在 1 . 0 %左右 , C r 的含量在 1 . 5 %左右 , 是一种合金含量 少 、 具有 良好性 能 、 应用 最广泛 的高碳铬轴 承钢 。 G C r 1 5经热 轧 或锻 造后 , 得 到 的是 细 片状 珠 光

1 球化 退火 工艺试 验

1 . 1 试验 材 料

试验材料 为 棒 材 厂 中 型线 生 产 的 G C r l 5轴 承 钢, 规格为 m m。其化学成分如表 1 。

表 1 G C r l 5钢 的 化 学 成 分 ( 质量分数 。 %)

体组织 ( 索 氏体 ) , 硬 度较高 , 达2 5 5— 3 4 0 H B S , 对于

的经济效益。 因此 , 石灰 石替 代部分 生石 灰是 针对 生石灰使用 比例较高的厂家有较大 的指导 意义。再 者优质 的生石 灰虽然 价格 较高 但生产 使用 量下 降 , 这也是生石灰消耗量下降的另外 一个途径 。

L i Ka n g Z h a o L i n Ho u Qu n f e n g Qi u J u n h u a

( 1 . S t e e l B a r P l a n t 2 . N e w P r o d u c t D e v e l o p me n t &A p p l i c a t i o n C e n t e r )

供切 削加工 和冷加 工的用 户来说 , 难 以进行 加工 , 故

需要进行一 次球化退火 , 以降低硬度 , 同时也 为淬火

作好组织上 的准备 ¨ ] 。 我厂生 产的轴 承钢 G C r 1 5为 热轧 状态 交货 , 主 要供 热压力 加工 用 ( 如制作 轴承套 圈 ) , 属于较 低水

Ab s t r a c t : T h e e f f e c t o f p r o c e s s p a r a me t e r s d u i r n g s p h e r o i d i z i n g a n n e a l i n g o n mi c r o s t r u e t u r e o f b e a r i n g s t e e l GC r l 5 i s s t u d i e d .B y t e s t i n g,s u i t a b l e s p h e r o i d i z i n g a n n e a l i n g p r o c e s s c a n b e c a r r i e d o u t .T h e s p h e r o i d i z i n g a n n e a l i n g g r a d e c a n r e a c h 2—4 s t i p u l a t e d i n n a t i o n a l s t a n d rd a ,wh i c h h a s u p g r a d e d t h e p r o d u c t . Ke y wo r d s :b e a r i n g s t e e l ;s p h e r o i d i z i n g nn a e a l i n g p r o c e s s ;s p h e r o i d i z i n g g r a d e