PVD(Sputter)介绍ppt

合集下载

《PVD知识讲座》课件

PVD适用范围广、沉积速度快, 但CVD可获得更均匀的薄膜沉 积。

PVD与模切的比较

PVD可在复杂表面进行均匀涂 层,而模切的涂层难以达到相 同的精度。

PVD与电镀的比较

PVD制备的薄膜摩擦系数低、 精度高,而电镀可能存在镀膜 不均匀和环境污染的问题。

五、PVD技术的发展趋势

1

新材料的开发

随着材料科学的进步,新材料的开发为PVD技术提供了更广阔的应用领域。

隔热涂层

PVD制备的隔热涂层可有效减少能量损失、保 持温度稳定,广泛应用于建筑、太阳能等领域。

光学薄膜

PVD可生产高质量的光学薄膜,用于制造镜片、 滤光片和激光器等光学器件。

电子器件

PVD可制备致密的金属薄膜和导电层,广泛应 用于集成电路和显示器等电子器件。

四、PVD与其他表面处理技术的比较

PVD与CVD的比较

2

技术革新的突破

不断推动PVD技术改进和创新,提高薄膜的质量、厚度控制和沉积效率。

3

应用领域的拓展

PVD的瓶颈及解决方案

工艺稳定性

某些PVD工艺可能存在材料溅射不均匀、沉积速率波动等问题,需要进一步研究和改善。

生产成本

PVD设备和材料的成本较高,需要采取成本控制和优化生产流程的方法。

1

工艺流程介绍

2

PVD工艺包括蒸发、溅射和离子镀等步骤,

每个步骤都起到特定的作用。

3

基本原理

PVD利用高能粒子将材料从固体的源上揸 化,形成薄膜颗粒,并将其沉积在基材上。

设备及材料要求

PVD设备通常包括真空腔体、蒸发源和溅 射靶材等组成部分。

三、PVD的应用案例

表面硬化处理

PVD可用于提高材料硬度、耐磨性和耐腐蚀性, 增强产品的寿命和性能。

PVD与模切的比较

PVD可在复杂表面进行均匀涂 层,而模切的涂层难以达到相 同的精度。

PVD与电镀的比较

PVD制备的薄膜摩擦系数低、 精度高,而电镀可能存在镀膜 不均匀和环境污染的问题。

五、PVD技术的发展趋势

1

新材料的开发

随着材料科学的进步,新材料的开发为PVD技术提供了更广阔的应用领域。

隔热涂层

PVD制备的隔热涂层可有效减少能量损失、保 持温度稳定,广泛应用于建筑、太阳能等领域。

光学薄膜

PVD可生产高质量的光学薄膜,用于制造镜片、 滤光片和激光器等光学器件。

电子器件

PVD可制备致密的金属薄膜和导电层,广泛应 用于集成电路和显示器等电子器件。

四、PVD与其他表面处理技术的比较

PVD与CVD的比较

2

技术革新的突破

不断推动PVD技术改进和创新,提高薄膜的质量、厚度控制和沉积效率。

3

应用领域的拓展

PVD的瓶颈及解决方案

工艺稳定性

某些PVD工艺可能存在材料溅射不均匀、沉积速率波动等问题,需要进一步研究和改善。

生产成本

PVD设备和材料的成本较高,需要采取成本控制和优化生产流程的方法。

1

工艺流程介绍

2

PVD工艺包括蒸发、溅射和离子镀等步骤,

每个步骤都起到特定的作用。

3

基本原理

PVD利用高能粒子将材料从固体的源上揸 化,形成薄膜颗粒,并将其沉积在基材上。

设备及材料要求

PVD设备通常包括真空腔体、蒸发源和溅 射靶材等组成部分。

三、PVD的应用案例

表面硬化处理

PVD可用于提高材料硬度、耐磨性和耐腐蚀性, 增强产品的寿命和性能。

镀膜技术PVD-PPT幻灯片课件

5

Hale Waihona Puke 最早出现的金属沉积工艺钨W(Tm=3380℃) 钽Ta(Tm=2980℃) 钼Mo(Tm=2630℃)

6

蒸发装置的选择和运用很重要

热效率:热传导和热辐射对薄膜制备是不利的 (必须使坩埚或电极冷却)

For example, 在1500°C下蒸发Al: 选用合适的蒸发源, 所需能量为2.4kW.h/kg; 用电阻丝蒸发,所需能量为7-20kW.h/kg; 用TiB2电阻加热蒸发, 所需能量为50-100kW.h/kg;

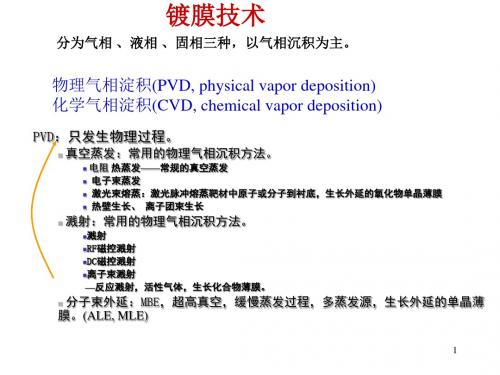

溅射:常用的物理气相沉积方法。

溅射 RF磁控溅射 DC磁控溅射 离子束溅射 —反应溅射,活性气体,生长化合物薄膜。

分子束外延:MBE,超高真空,缓慢蒸发过程,多蒸发源,生长外延的单晶薄 膜。(ALE, MLE)

1

PVD的概念:在真空度较高的环境下,通过加热或高能

粒子轰击的方法使源材料逸出沉积物质粒子(可以是原子、 分子或离子),这些粒子在基片上沉积形成薄膜的技术。 其技术关键在于:如何将源材料转变为气相粒子(而非CVD 的化学反应)!

② 单个入射离子轰击出的产物粒子数与入射离子的能量/质量都有关;

均可用弹性碰撞理论解释!

22

③ 溅射产物粒子的平均速度 >> 蒸发出的粒子。

溅射镀膜的基本物理过程:

溅射镀膜何以实现?

气体放电 等离子体 带电离子 电场作用 离子加速 高能离子 撞击靶材 溅射 发射靶材原子 飞向基板 形成 沉积 获得薄膜!

所以可蒸发材料受到限制; 蒸发率低; 加热速度不高,蒸发时待蒸发材料如为合金或化合物,

则有可能分解或蒸发速率不同,造成薄膜成分偏离蒸发物 材料成分。

高温时,钽和金形成合金,铝、铁、镍、 钴等与钨、钼、钽等形成合金

Sputter原理和流程课件(PPT44张)

提高Target的纯度,使其低氧化低雜質(Inclusion) 提高Target密度( Void ) 提高Target表面平整度(Surface Finish) 减小target晶粒的大小,提高均一性(Gain Size)

Nodule(ITO)

原因: w ITO靶材是由氧化銦及氧化錫熱燒結而成,若混合不均及壓結密度不足 就易在濺鍍時產生節瘤

Crystal Growth Mechanism

Crystal Growth Mechanism

PVD Flow

機械流程

動作流程

機械 流程

機械 流程

機械 流程

機械 流程

機械 流程

機械 流程

Sputter Process Flow:

1、抽真空(粗抽)

- 760torr至10-3 torr 2、抽真空(細抽) - 10-3 torr至10-8 torr 3、到達底壓約10-7 torr後通Ar氣,使壓力控 制在約數mtorr 4、加入電場(target為負極),點燃plasma, 開始鍍膜 5、膜厚度達到之後,停止電場 6、基板從S Chamber傳到T Chamber 7、基板送入L Chamber,破真空取出

Substrate Temperature Chamber Pressure Gas Flow Rate DC Power Magnet Scan Speed/Field

即溫度、壓力、氣體氣流之速率、DC功 率密度、磁鐵掃描及範圍。

Sputtering

principle

•定義: •原理: 濺鍍,即利用電漿所 利用DC Power將通入 產生的離子,藉著離 的Process Gas解離成 子對被濺鍍物體電極 電漿,藉著離子對靶 的轟擊,使電漿的氣 的轟擊將靶材物質濺 相内具有被鍍物的粒 射飛散出來,而附著 子來產生沉積薄膜的 於目標基板形成膜。 一種技術。

Nodule(ITO)

原因: w ITO靶材是由氧化銦及氧化錫熱燒結而成,若混合不均及壓結密度不足 就易在濺鍍時產生節瘤

Crystal Growth Mechanism

Crystal Growth Mechanism

PVD Flow

機械流程

動作流程

機械 流程

機械 流程

機械 流程

機械 流程

機械 流程

機械 流程

Sputter Process Flow:

1、抽真空(粗抽)

- 760torr至10-3 torr 2、抽真空(細抽) - 10-3 torr至10-8 torr 3、到達底壓約10-7 torr後通Ar氣,使壓力控 制在約數mtorr 4、加入電場(target為負極),點燃plasma, 開始鍍膜 5、膜厚度達到之後,停止電場 6、基板從S Chamber傳到T Chamber 7、基板送入L Chamber,破真空取出

Substrate Temperature Chamber Pressure Gas Flow Rate DC Power Magnet Scan Speed/Field

即溫度、壓力、氣體氣流之速率、DC功 率密度、磁鐵掃描及範圍。

Sputtering

principle

•定義: •原理: 濺鍍,即利用電漿所 利用DC Power將通入 產生的離子,藉著離 的Process Gas解離成 子對被濺鍍物體電極 電漿,藉著離子對靶 的轟擊,使電漿的氣 的轟擊將靶材物質濺 相内具有被鍍物的粒 射飛散出來,而附著 子來產生沉積薄膜的 於目標基板形成膜。 一種技術。

PVD简介

2020/7/26

7

磁控溅射

磁控溅射:

电子在电场E、磁场B中将受到洛仑

兹力作用

F=-q(E+vB)

若E、B相互垂直,则电子的轨迹将是既

沿电场方向加速,同时绕磁场方向螺旋

前进的复杂曲线。即靶表面垂直E方向的

磁力线可将电子约束在靶表面附近,延 长其运动轨迹,提高其参与气体电离过 程的几率,降低溅射过程的气体压力, 提高溅射效率

2020/7/26

5

DC-SPUTTER

直流溅射:

特点:结构简单,可以获得大面积 均匀薄膜

控制参数:功率、电压、压力、电 极间距等

缺点

a.溅射参数不易独立控制,放电电

流岁电压和气压变化,工艺重复性

Ar

较差

b.真空系统多采用扩散泵,残留气 体对膜层污染较严重,纯度较差

ห้องสมุดไป่ตู้

c.基片温度升高,淀积速率低

d.靶材必须是良导体

特点: 1.在阴极靶的表面形成一个正交的电

磁场 2.电离效率高 3.可以再低真空下实现高速溅射 4.低温、高速

2020/7/26

8

Target

磁控溅射

2020/7/26

9

磁控溅射

• 以矩形target为例:其磁场和电子的运动轨迹如图:电子运动路径变长, 与Ar原子碰撞几率增加,提高溅射效率。

2020/7/26

接地

-V(DC)

至真空泵

2020/7/26

6

AC-SPUTTER

交流溅射: 特点: 1.电子与工作气体分子碰撞电离 几率,击穿电压和放电电压显著 降低,比直流溅射小一个数量级 2.能淀积包括导体、半导体、绝 缘体在内的几乎所有材料 3.溅射过程不需要次级电子来维 持放电 缺点: 当离子能量高时,次级电子数 量增大,有可能成为高能电子轰 击衬底,导致发热,影响薄膜质 量

PVD知识整理ppt课件

25

溅镀

溅射产能

入射离子的种类影响: 溅射产额随入射原子序数增加而周期 性增加。

离子入射角度的影响: 随入射角增加而逐渐增大(1/cosθ规律增 加),然后减小,60-70o 最大。

Xe

Kr Ar Ne

入射原子序数

26

溅镀

溅射产能

材料(靶材)特性的影响: 与元素的升华热有关,呈明显周期性;随外 层d电子数的增加,溅射产额提高。

M为蒸发物质的摩尔上式确定了蒸发速率、蒸气压和温度之间的关系 ➢蒸发速率除了与物质的分子量 、绝对温度和蒸发物质在T温度时有关外,还与材料 本身的表面清洁度有关。尤其是蒸发源的温度影响最大

8

蒸发速率

蒸镀

➢在蒸发温度以上进行蒸发时,蒸发源温度的微小变化即可引起蒸发速 率发生很多的变化,对金属:

➢控制蒸发源的温度来控制速率 ➢ 加热时避免出现过大的温度梯度 ➢ 蒸发速率正比于材料的饱和蒸汽压,温度变化10%,饱和蒸汽压变化 一个数量级

靶材温度的影响: 一定温度范围内关系不大,温度达到一定值 后,溅射产额急剧上升。

表面氧化的影响:表面轻微氧化时导致产额增加,表面严重氧化时形成比较厚的氧化层 将大大降低溅射产额 合金化的影响:溅射导致合金表面成分的偏析

27

溅镀

溅射原子的能量和速度 能量呈麦克斯韦分布,最可几能量为几个eV左右。溅射原子能量与靶材、入射 离子种类和能量有关。

PVD知识整理

1

蒸镀 溅镀 离子镀

2

PVD

物理气相沉积(PVD)是指在真空条件下,用物理的方法将材料汽化成原子、分子或 电离成离子,并通过气相过程在衬底上沉积一层具有特殊性能的薄膜技术。

(1)PVD沉积基本过程: • 从原材料中发射粒子(通过蒸发、升华、溅射和分解等过程); • 粒子输运到基片(粒子间发生碰撞,产生离化、复合、反应,能量的交换和 运动方向的变化); • 粒子在基片上凝结、成核、长大和成膜 (2)PVD的方法 •真空蒸发 •脉冲激光沉积 •溅射 •离子镀 •外延膜生长技术12源自薄膜沉积的厚度均匀性和纯度

溅镀

溅射产能

入射离子的种类影响: 溅射产额随入射原子序数增加而周期 性增加。

离子入射角度的影响: 随入射角增加而逐渐增大(1/cosθ规律增 加),然后减小,60-70o 最大。

Xe

Kr Ar Ne

入射原子序数

26

溅镀

溅射产能

材料(靶材)特性的影响: 与元素的升华热有关,呈明显周期性;随外 层d电子数的增加,溅射产额提高。

M为蒸发物质的摩尔上式确定了蒸发速率、蒸气压和温度之间的关系 ➢蒸发速率除了与物质的分子量 、绝对温度和蒸发物质在T温度时有关外,还与材料 本身的表面清洁度有关。尤其是蒸发源的温度影响最大

8

蒸发速率

蒸镀

➢在蒸发温度以上进行蒸发时,蒸发源温度的微小变化即可引起蒸发速 率发生很多的变化,对金属:

➢控制蒸发源的温度来控制速率 ➢ 加热时避免出现过大的温度梯度 ➢ 蒸发速率正比于材料的饱和蒸汽压,温度变化10%,饱和蒸汽压变化 一个数量级

靶材温度的影响: 一定温度范围内关系不大,温度达到一定值 后,溅射产额急剧上升。

表面氧化的影响:表面轻微氧化时导致产额增加,表面严重氧化时形成比较厚的氧化层 将大大降低溅射产额 合金化的影响:溅射导致合金表面成分的偏析

27

溅镀

溅射原子的能量和速度 能量呈麦克斯韦分布,最可几能量为几个eV左右。溅射原子能量与靶材、入射 离子种类和能量有关。

PVD知识整理

1

蒸镀 溅镀 离子镀

2

PVD

物理气相沉积(PVD)是指在真空条件下,用物理的方法将材料汽化成原子、分子或 电离成离子,并通过气相过程在衬底上沉积一层具有特殊性能的薄膜技术。

(1)PVD沉积基本过程: • 从原材料中发射粒子(通过蒸发、升华、溅射和分解等过程); • 粒子输运到基片(粒子间发生碰撞,产生离化、复合、反应,能量的交换和 运动方向的变化); • 粒子在基片上凝结、成核、长大和成膜 (2)PVD的方法 •真空蒸发 •脉冲激光沉积 •溅射 •离子镀 •外延膜生长技术12源自薄膜沉积的厚度均匀性和纯度

PVD(Sputter)介绍

PVD(Sputter)介绍

3、Sputter Coating成膜过程:溅射过程 是以动量传递的离子轰击为基础的动力学过 程。具有高能量的入射离子与靶原子产生碰 撞,通过能量传递,使靶原子获得一定动能 之后脱离靶材表面飞溅出来。 从溅射靶中出来的沉积粒子入射基体表 面之后,在基体表面上形成吸附原子后,它 便失去了在表面法线方向的动能,只具有与 表面水平方向相平行运动的动能。依靠这种 动能,吸附原子在表面上作不同方向的表面 扩散运动.在表面扩散过程中,单个吸附原子 间相互碰撞形成原子对之后才能产生凝结。 经过吸附、凝结、表面扩散迁移、碰撞结合 形成稳定晶核。然后再通过吸附使晶核长大 成小岛,岛长大后互相联结聚结,最后形成 连续状薄膜。

PVD(Sputter)介绍

2、电浆放电系统种类:电浆放电系统可分为以下几种— —热电阻式、电子束式、直流溅射、射频溅射、离子溅射、 镭射剥镀、分子束磊晶系统、冷阴极电弧电浆沉积; 3、溅镀的模型:图2中的母球代表被电离后的气体分子, 而红色各球则代表将被溅镀之靶材(Si、ITO&Ti等),图3则 代表溅镀后被溅射出的原子、分子等的运动情形;即当被加 速的离子与表面撞击后,通过能量与动量转移过程(如图4), 低能离子碰撞靶时,不能从固体表面直接溅射出原子,而是 把动量转移给被碰撞的原子,引起晶格点阵上原子的链锁式 碰撞。这种碰撞将沿着晶体点阵的各个方向进行。同时,碰 撞因在原子最紧密排列的点阵方向上最为有效,结果晶体表 面的原子从邻近原子那里得到愈来愈大的能量,如果这个能 量大于原子的结合能,原子就从固体表面从各个方向溅射出 来;

PVD(Sputter)介绍

PVD(Sputter)介绍

1:PVD:即物理气相沉积(Physicql Vapor Deposition)的简称,包括真空蒸发镀膜,溅 射镀膜,离子束和离子助,外延膜沉积技术 等四大类. 2:PECVD:即等离子增强化学气相沉积 (Plasma-Enhanced Chmical vapor Deposition),其他还有LPCVD ,MOCVD, 等. APCVD

PVD应用技术介绍ppt课件

Vapor Depositiont简称“PVD”)和化学气相

沉积(Chemical Vapor Depositiont简称

“CVD”)。 ppt课件.

2

物理气相沉积--PVD

PVD是以某种物理机制,如物质的热蒸发 或在受到粒子轰击时物质表面原子的溅射 等现象,实现物质原子从源物质到薄膜的 可控转移的过程。相对于化学气相沉积— CVD而言在PVD过程中固态或熔融态的源 物质经过物理过程进入气相 ,在气相及衬 底表面不发生化学变化。

ppt课件.

11

等离子体(Plasma)

ppt课件.

12

磁控溅射(Magnetron sputtering)

ppt课件.

13

磁控溅射(Magnetron sputtering)

ppt课件.

14

In-line Sputtering System

In Loading Plasma Sputtering Buffer Unloading Out robot chamber treatment chamber chamber chamber robot

5

蒸镀(Evaporation)

ppt课件.

6

蒸镀(Evaporation)

ppt课件.

7

蒸镀(Evaporation)

ppt课件.

8

蒸镀(Evaporation)

ppt课件.

9

溅射镀(Sputtering)

ppt课件.

Material Plasma Substrate

10

溅射镀(Sputtering)

ppt课件.

15

离子镀(Ion Plating)

ppt课件.

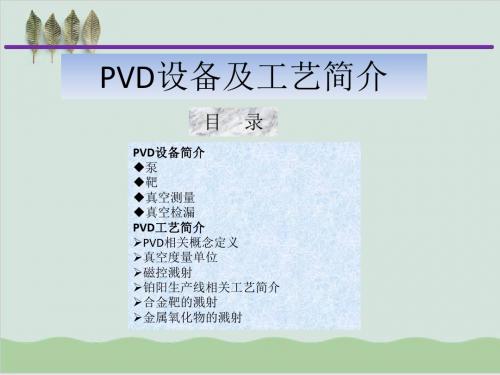

PVD设备及工艺简介PPT课件( 77页)

泵由泵体、高转子、低转子、前端板、后端板、高转片、低转片、排气阀、排气罩、视 镜……等零部件组成.

在泵体内压入一个中隔板,将泵体分成高低真空室,各室都有排气门.高真空室排气与低真 空室进气相通.高转子前端伸出前轴,后端伸出后轴.前轴通过前端板的轴承支持,经过油密 封室而伸出前端板外;后轴由中隔板上的轴承支持;而伸入低真空室内,低真空室转子则装 在后轴上,故高低转子均由前轴带动,高低转子都有对开的槽子,呈“T”型的转片由弹簧 支撑开而装于槽内.泵的进气口处有过滤网,而排气口处有挡油网,大泵还有挡油板,视镜左 边有掺气阀,下边有放油塞。

如被抽除的气体中含有较高的蒸汽气体时,在气体受到压缩而其蒸汽的分压强超过此蒸 汽在泵内温度下的饱和压力时,此时蒸汽被压缩成为液体,真空泵无法排出而混在真空油 内,使泵的性能大大降低,如果掺入适量的空气,使蒸汽在受到压缩时其分压力也低于泵温 时的饱和压力,则蒸汽在变成液体前就能被排出泵外去,故本系列2X-1以上的泵都装有能 放入一定量气体的掺气阀11(见下图)。

2. 端板

5. 从动转子

6. 支撑架

9. 压盖

10. 甩油盘

13. 封套

14. 减压阀

17. 排气口托环 18. 轴承1

21. 油杯

22. 电机

3. 泵壳 7. 主动齿轮 11. 活塞环 15. 减压阀盖 19.轴承2

4. 主动转子 8. 从动齿轮 12. 锁紧螺线 16. 进气口托环 20. 联轴节

抽空系统

1.2 设计特点: 1.2.1 送气方向垂直由上向下. 1.2.2 在较宽的压力范围内有较大的抽速. 水蒸气不敏感. 1.2.5 泵腔内无油,可获得清洁真空. 1.2.6 驱动功率小,运转维护费用低.

注意事项: 不可抽除液体介质. 不可抽除易燃、易爆气体. 须用前级泵. 被抽气体中含有固体颗粒时,进气口处应设有过滤装置.

在泵体内压入一个中隔板,将泵体分成高低真空室,各室都有排气门.高真空室排气与低真 空室进气相通.高转子前端伸出前轴,后端伸出后轴.前轴通过前端板的轴承支持,经过油密 封室而伸出前端板外;后轴由中隔板上的轴承支持;而伸入低真空室内,低真空室转子则装 在后轴上,故高低转子均由前轴带动,高低转子都有对开的槽子,呈“T”型的转片由弹簧 支撑开而装于槽内.泵的进气口处有过滤网,而排气口处有挡油网,大泵还有挡油板,视镜左 边有掺气阀,下边有放油塞。

如被抽除的气体中含有较高的蒸汽气体时,在气体受到压缩而其蒸汽的分压强超过此蒸 汽在泵内温度下的饱和压力时,此时蒸汽被压缩成为液体,真空泵无法排出而混在真空油 内,使泵的性能大大降低,如果掺入适量的空气,使蒸汽在受到压缩时其分压力也低于泵温 时的饱和压力,则蒸汽在变成液体前就能被排出泵外去,故本系列2X-1以上的泵都装有能 放入一定量气体的掺气阀11(见下图)。

2. 端板

5. 从动转子

6. 支撑架

9. 压盖

10. 甩油盘

13. 封套

14. 减压阀

17. 排气口托环 18. 轴承1

21. 油杯

22. 电机

3. 泵壳 7. 主动齿轮 11. 活塞环 15. 减压阀盖 19.轴承2

4. 主动转子 8. 从动齿轮 12. 锁紧螺线 16. 进气口托环 20. 联轴节

抽空系统

1.2 设计特点: 1.2.1 送气方向垂直由上向下. 1.2.2 在较宽的压力范围内有较大的抽速. 水蒸气不敏感. 1.2.5 泵腔内无油,可获得清洁真空. 1.2.6 驱动功率小,运转维护费用低.

注意事项: 不可抽除液体介质. 不可抽除易燃、易爆气体. 须用前级泵. 被抽气体中含有固体颗粒时,进气口处应设有过滤装置.

PVD涂层原理及精华PPT课件

与PVD相关的真空基础与概论

「真空」一词来自拉丁文,意即「虚无」的意思。真正的真空是不存在的,那种认为「真空是什么物质也不存在」的看法,客观上是完全错误的。科学家称「低于一标准大气压的气体状态为真空」,定义真空的质和量,即气体稀薄的程度为「真空度」。一般习惯用压强来衡量真空度的高低(压强愈高真空度愈底,压强愈底真空度愈高)

气象沉积技术的应用

气象沉积技术生产制备的高硬度,高耐热,高热导,高耐腐蚀,抗氧化,绝缘等涂层,特殊性能的电学,光学功能的涂层,装饰装修涂层,已广泛用于机械、航天、建筑、五金装饰、電子產品、汽配件等行业

二.物理气象沉积(PVD)

原理:物理气象沉积是一种物理气象反映 生长法.沉积过程是在真空或低气压气体放电条件下,即在80~200℃等离子体条件中进行的.涂层的物质源是固态物质,利用气体放电或加熱的方式使靶材蒸发或电离,经过“蒸发或溅射”后,在电场的作用下,在工件表面生成与基材性能不同的新的固态物质涂层.

泵组与管道抽气机构

管道

抽气口

阀门

真空室

真空机组

高阀

高真 空机组

低 真空机组

罗茨泵

旋转机械泵

真空获得与抽气概念

一、概述 真空获得就是「抽真空」,即利用各种真空泵或其他方法,將被抽容器中的气体抽除,使达到一定的真空度,以满足各种使用要求。 二、真空泵的分类 (一)、气体传输泵 是一种能將气体不断的吸入並排出泵外,达到抽气目的的真空泵。如旋转机械泵、油扩散泵、分子泵。 ( 二)、气体捕集泵 是一种使气体分子被短期或永久地吸附或凝結,在泵內表面的真空泵。如分子分子吸附泵、钛升华泵、溅射离子泵、低温泵等。

目前離子鍍常用的工作範圍

三、真空度的单位换算

压力单位换算

第三章薄膜的物理气相沉积-溅射法PPT课件

6

3.1 气体放电现象与等离子体

直流电场作用下物质的溅射: 对系统抽真空后,充入适当压力

的惰性气体,如Ar。在正负电极间外 加电压的作用下,电极间的气体原子 将被大量电离。电离过程使Ar原子电 离为Ar+和可以独立运动的电子,其 中的电子会加速飞向阳极,而Ar+则 在电场的作用下加速飞向作为阴极的 靶材,并在与靶材的撞击过程中释放 出相应的能量。离子高速撞击靶材的 结果之一是使大量的靶材表面原子获 得相当高的能量,使其可能脱离靶材 的束缚而飞向衬底。

由于气体分子在这种情况下的自然游离数是恒定的, 所以,当正离子和电子一产生,便被电极拉过去。即使再 升高电压,到达电极的电子与离子数目不变。此时的电流 密度很小,一股情况下仅有10-16—10-11安培左右。此区是 导电而不发光,所以称为无光放电区。

15

2、汤生放电

随着电压逐渐升高,电离粒子的运动速度也随 之加快,即电流随电压上升而增加。当这部分电离 粒子的速度达到饱和时,电流不再随电压升高而增 加。此时,电流达到了一个饱和值,曲线中第一个 垂直段(AB段)。

12

为维持放电进行,下述两个过程必不可少 1)、电子的繁衍,开始由阴极表面发射出一个 电子(初始电子),该电子在电极间电压的作用 下,向阳极运动。当电子能量超过一定值后,使 气体原子发生碰撞电离,后者被电离为一个离子 和一个电子。这样,一个电子就变为两个电子, 重复这一过程,即实现电子的所谓繁衍。 2)、二次电子发射过程:离子在阴极电位降的 作用下,轰击阴极表面,产生二次电子。

维持辉光放电的电压较低,且不变。从D到E 之间区域叫做“正常辉光放电区”。

19

在正常辉光放电时.放电自动调整阴极轰击面积; 最初,轰击是不均匀的,轰击集中在靠近阴极边缘处, 或在表面其他不规则处。随着电源功率的增大.轰击区 逐渐扩大,直到阴极面上电流密度几乎均匀为止。

3.1 气体放电现象与等离子体

直流电场作用下物质的溅射: 对系统抽真空后,充入适当压力

的惰性气体,如Ar。在正负电极间外 加电压的作用下,电极间的气体原子 将被大量电离。电离过程使Ar原子电 离为Ar+和可以独立运动的电子,其 中的电子会加速飞向阳极,而Ar+则 在电场的作用下加速飞向作为阴极的 靶材,并在与靶材的撞击过程中释放 出相应的能量。离子高速撞击靶材的 结果之一是使大量的靶材表面原子获 得相当高的能量,使其可能脱离靶材 的束缚而飞向衬底。

由于气体分子在这种情况下的自然游离数是恒定的, 所以,当正离子和电子一产生,便被电极拉过去。即使再 升高电压,到达电极的电子与离子数目不变。此时的电流 密度很小,一股情况下仅有10-16—10-11安培左右。此区是 导电而不发光,所以称为无光放电区。

15

2、汤生放电

随着电压逐渐升高,电离粒子的运动速度也随 之加快,即电流随电压上升而增加。当这部分电离 粒子的速度达到饱和时,电流不再随电压升高而增 加。此时,电流达到了一个饱和值,曲线中第一个 垂直段(AB段)。

12

为维持放电进行,下述两个过程必不可少 1)、电子的繁衍,开始由阴极表面发射出一个 电子(初始电子),该电子在电极间电压的作用 下,向阳极运动。当电子能量超过一定值后,使 气体原子发生碰撞电离,后者被电离为一个离子 和一个电子。这样,一个电子就变为两个电子, 重复这一过程,即实现电子的所谓繁衍。 2)、二次电子发射过程:离子在阴极电位降的 作用下,轰击阴极表面,产生二次电子。

维持辉光放电的电压较低,且不变。从D到E 之间区域叫做“正常辉光放电区”。

19

在正常辉光放电时.放电自动调整阴极轰击面积; 最初,轰击是不均匀的,轰击集中在靠近阴极边缘处, 或在表面其他不规则处。随着电源功率的增大.轰击区 逐渐扩大,直到阴极面上电流密度几乎均匀为止。

《PVD知识讲座》PPT课件

绪论

CIGS薄膜制备方法:

1.PVD法、共蒸法、射频溅射法+硒化:需高真 空设备,且沉积速率低,成本高;

2.电镀沉积法+硒化:快速,无需真空, 易调整化学配比;

3.两步电镀法:(1)CuGa2薄膜(2)CuInSe2 薄膜;合成后退火。

绪论

制备CIS薄膜 沉积条件对于薄膜成分的影响

1. 考虑溶液浓度的变化

在多数情况下,严格区分薄膜和厚膜并无实际意义,而 针对具体的膜层形成方法、膜层材料、界面结构、结晶状态、 晶体学取向、微观组织、各种性能和功能进行研究更有用。

绪论

2. 薄膜材料的分类

2.1 金属薄膜材料 结构性金属薄膜材料 功能性金属薄膜材料

2.2 无机、陶瓷薄膜材料 结构性陶瓷薄膜材料 功能性陶瓷薄膜材料

绪论

CIGS薄膜太阳能电池具有优良的特性,而且其性能和品质还 在不断的提高。一些技术发达的国家对CIGS薄膜太阳能电池 都投入巨资进行研究和开发。国内一些有资金实力的企业和一 些有眼光的企业家对具有巨大商业和应用前景的CIGS高新技 术产生了极大的兴趣,另外,从技术上、资源上和成本上来讲, 我国发展CIGS太阳能薄膜电池都是可行的。

绪论

2.2 无机、陶瓷薄膜材料——功能性陶瓷薄膜材料

光学薄膜材料:防反射膜如MgF2或采用MgF2和金属氧化物。 选择透射膜和选择吸收膜,为了减轻夏季冷房的负荷,使可见 光一定程度的透过,而热线部分被反射或吸收,如TiO2,SnO2 ,CrN等;另一方面,为了减轻冬季暖房的负荷,要使热线部 分透过,以便保温,如Zn0/Ag/Zn0, ZnS/Ag/ZnS等。 电子薄膜材料:导电膜In2O3、SnO2,电介质膜SiO2, CaF, BaF2, Si3N4等。 光电子薄膜材料:是“与光具有显著相互作用的材料”,利用 光电子材料的技术领域包括光运输、显示、光计量、全息照相 等。如Nb2O5、LiNbO3、IrOx、NiOx等。

薄膜材料制备的PVD法PPT课件

.

离子镀膜

29

零件镀膜:(1)机械零件镀TiN镀膜层(2)电气零件——在 金属材料上镀SiO2,Al2O3等,用于制作各种电工零件和电子 零件。(3)光学零件——在玻璃上镀SiO2,TiO2等镀膜层, 用于制作各种光学零件。

其他:在铀表面镀一层铝,应用于原子能工业中的原子反应堆 ;制成碳化硼薄膜,可应用与制作声学器件。

+

真空度1-几百 Pa

放电气体:Ar

只适用于导体

.

溅射镀膜

18

磁控溅射镀膜

与直流溅射相似,不同之处在于阴极靶的后面设置磁场 ,磁场在靶材表面形成闭合的环形磁场,与电场正交。

磁场之作用: ① 等离子束缚在靶表 面

② 电子作旋进运动, 使原子电离机会增加, 能量耗尽后落在阳极, 基片温升低、损伤小

.

Vacuum sputtering

磁控溅射镀膜磁控溅射镀膜20常用直流磁控溅射可做铝薄膜tio2膜溅射镀膜溅射镀膜21高频溅射镀膜高频溅射镀膜采用高频电压绝缘体靶表面上的离子和电子的交互作用靶表面丌会积累正电荷可以维持辉光放电22活性气体混入放电气体中可以控制膜的组成和性质反应溅射镀膜反应溅射镀膜溅射镀膜溅射镀膜等气氛中进行反应溅射镀膜可以在各种工件上镀cr425840hvcrccrn10003500hv可代替电镀cr

.

26

(2)多弧离子镀

多弧离子镀是采用电弧放电的方法,在固体的阴极靶材上 直接蒸发金属,装置无需熔池,原理如图所示。电弧的引燃 依靠引弧阳极与阴极的触发,弧光放电仅仅在靶材表面的一 个或几个密集的弧斑处进行。

特 点:直接从阴极产生等离 子体,不用熔池,阴极靶可 根据工件形状在任意方向布 置,使夹具大为简化。

19

常用直流磁控溅射 可做 铝薄膜、TiO2膜

物理气相沉积(PVD)PPT

(g/cm2· s)

(4)

② 凝结速Na:

——蒸发源对基片单位面积的沉积速率。 Na与系统的几何形状、源与基片的相对位置、蒸发速率有关

设:a. 忽略碰撞,直线运动;

点源,球面发射: N AN e cos a 2

b.

A r

4r

(1/cm2· s)

(5)

小型圆平面源:

AN e cos cos Nd r 2

3. 蒸镀分馏问题

由于各组分的饱和蒸气压不同,因而蒸发速率不同,造成 沉积膜的成分与母体不同(分馏),薄膜本身成分也随厚 度而变化(分层)。 合金在蒸发时会发生分馏

设:物质含A,B成分,MA、MB,PA、PB, 则由(3)式,得 :

N A C A PA N B C B PB

MB MA

(14)

a. Te与材料性质有关; b. Te与蒸发速率有关, 蒸发速率↘, Te ↘; c. Te与表面粗糙度有关, 表面粗糙度大, Te↗。

Te低一些好! 特点:可精确控制膜厚, 获得高洁净度的膜层!

图 8.2.9 蒸发速率和基片温度对 Ge (111) 基片上所镀Ge膜结构的影响

二、溅射镀膜

1.概述

图8.2.10 辉光放电

3. 溅射机理——两种假说 (1)Hippel理论(1926提出) 离子轰击靶产生的局部高温使靶材料(阴 极材料)的局部蒸发,在阳极上沉积制膜。

(2)动能转移机理 (Stark,1909,Langmuir, Henschk)

(I) 溅射出的原子能量比热蒸发原子能量高一个数量级; (II)轰击离子存在一个临界能量,低于这个能量,不能产生溅 射; (Ⅲ)溅射系数=溅射原子数/轰击离子数,既与轰击离子的能量 1 mv 2 有关,也与轰击离子的质量有关 ( ,动能转移 ); 2 (Ⅳ)离子能量过高,溅射系数反而下降,可能是因为离子深入 到靶材内部,能量没有交给表面附近原子的缘故; (Ⅴ)溅射原子出射的角分布,对于单晶靶材,粒子主要沿几个 方向出射。 最强的出射方向对应于晶格中原子最密集排列的方向,这 种现象可用“聚焦碰撞”解释。

(4)

② 凝结速Na:

——蒸发源对基片单位面积的沉积速率。 Na与系统的几何形状、源与基片的相对位置、蒸发速率有关

设:a. 忽略碰撞,直线运动;

点源,球面发射: N AN e cos a 2

b.

A r

4r

(1/cm2· s)

(5)

小型圆平面源:

AN e cos cos Nd r 2

3. 蒸镀分馏问题

由于各组分的饱和蒸气压不同,因而蒸发速率不同,造成 沉积膜的成分与母体不同(分馏),薄膜本身成分也随厚 度而变化(分层)。 合金在蒸发时会发生分馏

设:物质含A,B成分,MA、MB,PA、PB, 则由(3)式,得 :

N A C A PA N B C B PB

MB MA

(14)

a. Te与材料性质有关; b. Te与蒸发速率有关, 蒸发速率↘, Te ↘; c. Te与表面粗糙度有关, 表面粗糙度大, Te↗。

Te低一些好! 特点:可精确控制膜厚, 获得高洁净度的膜层!

图 8.2.9 蒸发速率和基片温度对 Ge (111) 基片上所镀Ge膜结构的影响

二、溅射镀膜

1.概述

图8.2.10 辉光放电

3. 溅射机理——两种假说 (1)Hippel理论(1926提出) 离子轰击靶产生的局部高温使靶材料(阴 极材料)的局部蒸发,在阳极上沉积制膜。

(2)动能转移机理 (Stark,1909,Langmuir, Henschk)

(I) 溅射出的原子能量比热蒸发原子能量高一个数量级; (II)轰击离子存在一个临界能量,低于这个能量,不能产生溅 射; (Ⅲ)溅射系数=溅射原子数/轰击离子数,既与轰击离子的能量 1 mv 2 有关,也与轰击离子的质量有关 ( ,动能转移 ); 2 (Ⅳ)离子能量过高,溅射系数反而下降,可能是因为离子深入 到靶材内部,能量没有交给表面附近原子的缘故; (Ⅴ)溅射原子出射的角分布,对于单晶靶材,粒子主要沿几个 方向出射。 最强的出射方向对应于晶格中原子最密集排列的方向,这 种现象可用“聚焦碰撞”解释。

PVD涂层技术的发展与应用PPT课件

摘要 物理气相沉积(physical vapor deposition, PVD)

是利用

某种物理过程,如物质的热蒸发或受到

粒子轰击时物质表面原子的溅射等现象,实现物质原子

从源物质到沉积涂层的可控转移过程,是在分子、原子

的尺度上沉积涂层。PVD涂层技术具有沉积温度低、对

基体影响小、能制备多层复合纳米涂层结构、绿色环保

第12页/共24页

2.2 阴极弧蒸发沉积技术原理

图2-3阴极弧沉积的示意图 阴极弧蒸发是利用弧蒸发电极材料作为沉积源的PVD沉积 手段弧是由低电压、高电流经过电极材料的气体或蒸汽而产生, 其特点是电弧源产生高度离化和较高能量的等离子体。该方法使 用低电压,高电流在阴极局部放电,全部电流集中于阴极表面上 一个或多个小的发亮斑点,其电流密度非常高;电压仅仅需要接 近被蒸发材料的气体或蒸汽的离化电势。当高的电流密度、低电 压的电子束经过高真空环境下的近距离的电极时形成弧,并在表 面形成蒸发材料而组成等离子体。通常为了点燃弧,两电极会在 起弧的瞬间接触。阴极上的接触点

第15页/共24页

•刀 具 P V D 涂 层 技 术 的 应 用

3.1 金刚石薄膜

金刚石薄膜的应用在许多 方面取得突破,金刚石涂层工 具能加工非铁合金如合金陶瓷 纤维增强塑料和木材等,具有 巨大的前景金刚石涂层具有一 种高度小平面形的组织结构, 这使得在刀片的前面呈显微粗 糙的表面这种粗糙的金刚石小 平面的作用可比喻为显微断屑 器,而在刀片的后面,这种小 平面会导致工件加工表面光洁 度变差当今,汽车工业在加工 硅 铝 合 金( 特 别 是系列) 零 件时,主要是使用金刚石涂层 刀具, 金刚石涂层刀具还有望 在加工金属基复合材料碳-碳复 合材料和木材加工业等领域获

第6页/共24页

是利用

某种物理过程,如物质的热蒸发或受到

粒子轰击时物质表面原子的溅射等现象,实现物质原子

从源物质到沉积涂层的可控转移过程,是在分子、原子

的尺度上沉积涂层。PVD涂层技术具有沉积温度低、对

基体影响小、能制备多层复合纳米涂层结构、绿色环保

第12页/共24页

2.2 阴极弧蒸发沉积技术原理

图2-3阴极弧沉积的示意图 阴极弧蒸发是利用弧蒸发电极材料作为沉积源的PVD沉积 手段弧是由低电压、高电流经过电极材料的气体或蒸汽而产生, 其特点是电弧源产生高度离化和较高能量的等离子体。该方法使 用低电压,高电流在阴极局部放电,全部电流集中于阴极表面上 一个或多个小的发亮斑点,其电流密度非常高;电压仅仅需要接 近被蒸发材料的气体或蒸汽的离化电势。当高的电流密度、低电 压的电子束经过高真空环境下的近距离的电极时形成弧,并在表 面形成蒸发材料而组成等离子体。通常为了点燃弧,两电极会在 起弧的瞬间接触。阴极上的接触点

第15页/共24页

•刀 具 P V D 涂 层 技 术 的 应 用

3.1 金刚石薄膜

金刚石薄膜的应用在许多 方面取得突破,金刚石涂层工 具能加工非铁合金如合金陶瓷 纤维增强塑料和木材等,具有 巨大的前景金刚石涂层具有一 种高度小平面形的组织结构, 这使得在刀片的前面呈显微粗 糙的表面这种粗糙的金刚石小 平面的作用可比喻为显微断屑 器,而在刀片的后面,这种小 平面会导致工件加工表面光洁 度变差当今,汽车工业在加工 硅 铝 合 金( 特 别 是系列) 零 件时,主要是使用金刚石涂层 刀具, 金刚石涂层刀具还有望 在加工金属基复合材料碳-碳复 合材料和木材加工业等领域获

第6页/共24页

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PVD(Sputter)介绍

-

PVD(Sputter)介绍

1:PVD:即物理气相沉积(Physicql Vapor Deposition)的简称,包括真空蒸发镀膜,溅 射镀膜,离子束和离子助,外延膜沉积技术 等四大类. 2:PECVD:即等离子增强化学气相沉积

(Plasma-Enhanced Chmical vapor

-

PVD(Sputter)介绍

图2 Sputter溅镀模型

气体 固体

图3 Sputter溅镀后原子分子运动模型

-

图4 溅射原子弹性碰撞模型

PVD(Sputter)介绍

二、磁控溅镀相关知识: 1、物理依据:在磁感强度为B的磁场中,电荷

为q、运动速度为 v的带电粒子,所受的磁场力为F

称为洛仑兹力,F=qvXB 。如பைடு நூலகம்示

起辉时的发光过程解释如下: 当输入真空室的反应气体或溅镀气体被高速 旋转的电子碰撞后,气体与电子发生一系列 的解离、激发、附着等过程,由于部分电子 能量不足,便会把气体激发成亚稳态,

e + A → A* + e A* → A + hv (光子) 而亚稳态由于其外层电子的活跃性强,会回 到气体的稳定态,多余的能量就以光子的形 式释放出来。如图:

Deposition),其他还有LPCVD ,MOCVD, 等. APCVD

-

PVD(Sputter)介绍

一、Sputter(溅镀)定义及种类: 1、定义:所谓溅镀(Sputter)乃指物体以离子撞击时,被

溅射飞散出.具体过程:被电离之气体离子如Ar离子等受到阴 极加速快速与靶材表面撞击时,在靶材表面被电场所放出的 电子中和而呈中性,但仍保存其运动能量与植入靶材内部, 而靶材固体内部受此异离子植入而损伤其结晶,同时构成结 晶格的原子间相互重复碰撞,最终使表面的原子及分子被放 出至界外。如此原子大小的粒子从固体表面撞击分离而构成 离子,此称为溅镀(Sputter),又称电浆放电。如果将气体 加热至极高温或任其与高能量粒子相撞击,电子可由原分子 中释出,形成一带正负电粒子的集合体,称为电浆或等离子 体(Plasma);

-

PVD(Sputter)介绍

2、电浆放电系统种类:电浆放电系统可分为以下几种— —热电阻式、电子束式、直流溅射、射频溅射、离子溅射、 镭射剥镀、分子束磊晶系统、冷阴极电弧电浆沉积;

3、溅镀的模型:图2中的母球代表被电离后的气体分子, 而红色各球则代表将被溅镀之靶材(Si、ITO&Ti等),图3则 代表溅镀后被溅射出的原子、分子等的运动情形;即当被加 速的离子与表面撞击后,通过能量与动量转移过程(如图4), 低能离子碰撞靶时,不能从固体表面直接溅射出原子,而是 把动量转移给被碰撞的原子,引起晶格点阵上原子的链锁式 碰撞。这种碰撞将沿着晶体点阵的各个方向进行。同时,碰 撞因在原子最紧密排列的点阵方向上最为有效,结果晶体表 面的原子从邻近原子那里得到愈来愈大的能量,如果这个能 量大于原子的结合能,原子就从固体表面从各个方向溅射出 来;

-

PVD(Sputter)介绍

-

PVD(Sputter)介绍

因此,在辉光放电过程中,薄膜沉积时 会伴有各种颜色的光出现,同时,根据所使 用的气体不同,其辉光的颜色也不尽相同。

-

-

PVD(Sputter)介绍

三、Sputter三要素图解: 1、磁场(Magnetron):

-

PVD(Sputter)介绍

2、磁控溅镀(Magnetron Sputtering):

-

PVD(Sputter)介绍

3、电浆(Plasma):

O2+e-→O2++2e-

-

PVD(Sputter)介绍

-

PVD(Sputter)介绍

3、Sputter Coating成膜过程:溅射过程 是以动量传递的离子轰击为基础的动力学过 程。具有高能量的入射离子与靶原子产生碰 撞,通过能量传递,使靶原子获得一定动能 之后脱离靶材表面飞溅出来。

从溅射靶中出来的沉积粒子入射基体表 面之后,在基体表面上形成吸附原子后,它 便失去了在表面法线方向的动能,只具有与 表面水平方向相平行运动的动能。依靠这种 动能,吸附原子在表面上作不同方向的表面 扩散运动.在表面扩散过程中,单个吸附原子 间相互碰撞形成原子对之后才能产生凝结。 经过吸附、凝结、表面扩散迁移、碰撞结合 形成稳定晶核。然后再通过吸附使晶核长大 成小岛,岛长大后互相联结聚结,最后形成 连续状薄膜。

-

PVD(Sputter)介绍

1:PVD:即物理气相沉积(Physicql Vapor Deposition)的简称,包括真空蒸发镀膜,溅 射镀膜,离子束和离子助,外延膜沉积技术 等四大类. 2:PECVD:即等离子增强化学气相沉积

(Plasma-Enhanced Chmical vapor

-

PVD(Sputter)介绍

图2 Sputter溅镀模型

气体 固体

图3 Sputter溅镀后原子分子运动模型

-

图4 溅射原子弹性碰撞模型

PVD(Sputter)介绍

二、磁控溅镀相关知识: 1、物理依据:在磁感强度为B的磁场中,电荷

为q、运动速度为 v的带电粒子,所受的磁场力为F

称为洛仑兹力,F=qvXB 。如பைடு நூலகம்示

起辉时的发光过程解释如下: 当输入真空室的反应气体或溅镀气体被高速 旋转的电子碰撞后,气体与电子发生一系列 的解离、激发、附着等过程,由于部分电子 能量不足,便会把气体激发成亚稳态,

e + A → A* + e A* → A + hv (光子) 而亚稳态由于其外层电子的活跃性强,会回 到气体的稳定态,多余的能量就以光子的形 式释放出来。如图:

Deposition),其他还有LPCVD ,MOCVD, 等. APCVD

-

PVD(Sputter)介绍

一、Sputter(溅镀)定义及种类: 1、定义:所谓溅镀(Sputter)乃指物体以离子撞击时,被

溅射飞散出.具体过程:被电离之气体离子如Ar离子等受到阴 极加速快速与靶材表面撞击时,在靶材表面被电场所放出的 电子中和而呈中性,但仍保存其运动能量与植入靶材内部, 而靶材固体内部受此异离子植入而损伤其结晶,同时构成结 晶格的原子间相互重复碰撞,最终使表面的原子及分子被放 出至界外。如此原子大小的粒子从固体表面撞击分离而构成 离子,此称为溅镀(Sputter),又称电浆放电。如果将气体 加热至极高温或任其与高能量粒子相撞击,电子可由原分子 中释出,形成一带正负电粒子的集合体,称为电浆或等离子 体(Plasma);

-

PVD(Sputter)介绍

2、电浆放电系统种类:电浆放电系统可分为以下几种— —热电阻式、电子束式、直流溅射、射频溅射、离子溅射、 镭射剥镀、分子束磊晶系统、冷阴极电弧电浆沉积;

3、溅镀的模型:图2中的母球代表被电离后的气体分子, 而红色各球则代表将被溅镀之靶材(Si、ITO&Ti等),图3则 代表溅镀后被溅射出的原子、分子等的运动情形;即当被加 速的离子与表面撞击后,通过能量与动量转移过程(如图4), 低能离子碰撞靶时,不能从固体表面直接溅射出原子,而是 把动量转移给被碰撞的原子,引起晶格点阵上原子的链锁式 碰撞。这种碰撞将沿着晶体点阵的各个方向进行。同时,碰 撞因在原子最紧密排列的点阵方向上最为有效,结果晶体表 面的原子从邻近原子那里得到愈来愈大的能量,如果这个能 量大于原子的结合能,原子就从固体表面从各个方向溅射出 来;

-

PVD(Sputter)介绍

-

PVD(Sputter)介绍

因此,在辉光放电过程中,薄膜沉积时 会伴有各种颜色的光出现,同时,根据所使 用的气体不同,其辉光的颜色也不尽相同。

-

-

PVD(Sputter)介绍

三、Sputter三要素图解: 1、磁场(Magnetron):

-

PVD(Sputter)介绍

2、磁控溅镀(Magnetron Sputtering):

-

PVD(Sputter)介绍

3、电浆(Plasma):

O2+e-→O2++2e-

-

PVD(Sputter)介绍

-

PVD(Sputter)介绍

3、Sputter Coating成膜过程:溅射过程 是以动量传递的离子轰击为基础的动力学过 程。具有高能量的入射离子与靶原子产生碰 撞,通过能量传递,使靶原子获得一定动能 之后脱离靶材表面飞溅出来。

从溅射靶中出来的沉积粒子入射基体表 面之后,在基体表面上形成吸附原子后,它 便失去了在表面法线方向的动能,只具有与 表面水平方向相平行运动的动能。依靠这种 动能,吸附原子在表面上作不同方向的表面 扩散运动.在表面扩散过程中,单个吸附原子 间相互碰撞形成原子对之后才能产生凝结。 经过吸附、凝结、表面扩散迁移、碰撞结合 形成稳定晶核。然后再通过吸附使晶核长大 成小岛,岛长大后互相联结聚结,最后形成 连续状薄膜。