复合材料风机叶片发展现状及成型工艺进展

风力发电叶片材料及工艺研究

风力发电叶片材料及工艺研究风力发电是当前世界上新能源领域发展最为迅速的技术之一。

而风电机组的核心部件之一便是叶片。

随着近年来风力发电技术的快速发展,人们对叶片材料和工艺的研究也越来越深入,以期提高叶片的效率和使用寿命。

本文将就风力发电叶片的材料以及工艺研究作一全面的探讨。

一、叶片材料1. 玻璃纤维增强塑料(Glass Fiber Reinforced Plastics,简称GFRP)GFRP是目前主流的叶片材料。

它广泛应用于各个领域,包括建筑、运动器材、航空航天和汽车制造等。

GFRP的优点包括强度高、重量轻、刚度大、不易疲劳、绝缘性好等。

由于风力发电叶片需要忍受长期的机械弯曲和拉应力,因此选择GFRP作为叶片材料非常合适。

2. 碳纤维增强塑料(Carbon Fiber Reinforced Plastics,简称CFRP)CFRP的强度、刚度和冲击性能均更好于GFRP。

然而,由于其成本较高,CFRP在风电行业的应用较少。

随着技术的不断进步,人们正在研究如何将CFRP应用于风电叶片,以期提高风力发电的效率和降低成本。

3. 木材在某些情况下,木材也可以作为叶片材料。

它的成本相对较低,而且可以被视为一种可再生的资源。

然而,木材的抗弯强度和疲劳性能都较差,需要做出一些复杂的设计和加固工作。

4. 其他材料还有一些材料正在被研究用于风力发电叶片的制造中。

例如,纳米增强复合材料、生物基复合材料等。

这些“绿色材料”由于其资源环保、能耗低等特点受到高度关注。

二、叶片制造工艺1. RTMRTM(Resin Transfer Molding,树脂注塑)是现在最主流的叶片制造工艺之一。

在RTM工艺中,树脂通过注塑进入预先设计好的模具中,充填到各个纤维层之间。

当树脂固化之后,叶片结构就得以形成。

RTM工艺的优点之一是制造过程中可以控制材料的粘度,以确保树脂在模具中充分填充各个空间。

2. VARTMVARTM(Vacuum Assisted Resin Transfer Molding,真空辅助树脂注塑)是一种与RTM类似的注塑工艺。

航空复合材料螺旋桨叶片制造工艺研究进展

引用格式:武珈羽,杨金水,陈丁丁,等. 航空复合材料螺旋桨叶片制造工艺研究进展[J]. 航空材料学报,2024,44(2):104-116.WU Jiayu,YANG Jinshui,CHEN Dingding,et al. Research progress in manufacturing technology of aviation composite propeller blade[J]. Journal of Aeronautical Materials,2024,44(2):104-116.航空复合材料螺旋桨叶片制造工艺研究进展武珈羽, 杨金水*, 陈丁丁, 郭书君, 尹昌平(国防科技大学 空天科学学院 材料科学与工程系,长沙 410073)摘要:螺旋桨推进方式在航空领域占有重要地位。

复合材料具有高比强度、高比模量、高阻尼、可设计性等特性,复合材料螺旋桨叶片能够提升螺旋桨减重效率、推进效率、耐蚀性、降噪等方面性能,已成为大势所趋。

本文对国内外航空复合材料螺旋桨叶片的研究成果进行回顾和总结,基于传统飞机螺旋桨叶片和旋翼桨叶,对航空螺旋桨叶片材料体系、结构设计和制造工艺进行分类阐述,重点总结复合材料螺旋桨制造工艺中的关键技术问题,概述桨叶制造工艺方面的仿真模拟研究,最后从健全材料体系、优化结构设计、深入工艺研究和加强数值模拟技术的工程化应用几个方面提出了国产化复合材料航空螺旋桨的未来发展方向。

关键词:复合材料;螺旋桨叶片;复合材料螺旋桨;成型工艺doi:10.11868/j.issn.1005-5053.2023.000042中图分类号:V258 文献标识码:A 文章编号:1005-5053(2024)02-0104-13Research progress in manufacturing technology of aviationcomposite propeller bladeWU Jiayu, YANG Jinshui*, CHEN Dingding, GUO Shujun, YIN Changping (Department of Material Science and Engineering,College of Aerospace Science and Engineering,National University of Defense Technology,Changsha 410073,China)Abstract: Propeller propulsion technology plays an important role in aviation field. Composite materials have the characteristics of high specific strength,high specific modulus,high damping,designability and so on. The use of composite material propeller blades can further improve the performance of propeller in terms of mass reduction efficiency,propulsion efficiency,corrosion resistance,noise reduction. Composite material propeller blades have become the general trend. Based on aircraft propeller blades and rotor blades,this paper aims to perform a brief review of the research achievements of aviation composite propeller blades at home and abroad,classifies and expounds the material systems,structural design and molding processes of aviation propellers. The key technical problems and the simulation research on manufacturing process of propeller at home and abroad are summarized. Finally,the future development direction of domestic composite propellers from the aspects of improving the material system,optimizing the structure design,deepening the process research and strengthening the engineering application of numerical simulation technology are concluded.Key words: composite material;propeller blade;composite propeller;molding process螺旋桨是一种通过把流动介质向后推去而使桨叶产生反方向力的推进装置。

碳纤维及复合材料在风电叶片中的应用进展

碳纤维及复合材料在风电叶片中的应用进展随着风电行业的快速发展,对于风电叶片的要求也越来越高。

传统的风电叶片主要使用玻璃纤维增强塑料(Glass Fiber Reinforced Plastics, GFRP),但其在抗风荷载、承载能力、疲劳性能等方面存在一定的不足。

为了提高叶片的性能,碳纤维及复合材料得到了广泛研究和应用。

1.碳纤维增强塑料(Carbon Fiber Reinforced Plastics, CFRP):以碳纤维为增强体的塑料基质材料,能够显著提高叶片的强度和刚度。

与传统的GFRP相比,CFRP具有更高的拉伸强度和模量,能够有效地减缓叶片在风荷载下的振动,并提高承载能力。

2.碳纤维树脂复合材料(Carbon Fiber Reinforced Polymer, CFRP):由碳纤维和树脂组成的复合材料,具有优异的力学性能和耐久性。

CFRP在风电叶片中的应用可以大幅度减轻叶片的重量,提高叶片的结构强度和疲劳寿命。

3.纳米碳管/纤维复合材料:纳米碳管和纤维相结合的复合材料,具有高强度、高导热性和良好的阻尼效果。

纳米碳管/纤维复合材料在风电叶片中的应用可以提高叶片的力学性能和耐久性,特别是在复杂的风荷载环境下表现出优异的阻尼效果。

4.天然纤维增强复合材料:将天然纤维(如竹纤维、麻纤维等)与树脂相结合形成的复合材料,具有较低的成本和环境友好性。

天然纤维增强复合材料在风电叶片中的应用可以减少对有限资源的依赖,并降低生产过程的能耗和排放。

5.混合增强复合材料:将碳纤维、玻璃纤维和天然纤维等不同种类的纤维相结合,形成混合增强复合材料。

混合增强复合材料在风电叶片中的应用可以充分利用不同纤维的优势,提高叶片的综合性能。

总的来说,碳纤维及复合材料在风电叶片中的应用进展迅速,为提高叶片的性能和可靠性提供了新的解决方案。

随着技术的不断创新和进步,碳纤维及复合材料在风电叶片中的应用将会得到进一步推广和应用。

大型碳纤维复合材料风机叶片成型工艺与发展

不 ,

强

的

冈

指

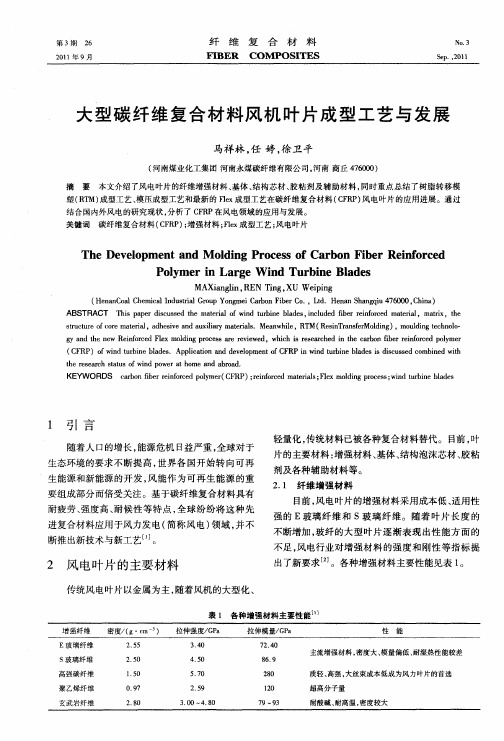

表 1 各 种 增 强 材 料 主 要 性 能

3期

马祥林 , : 等 大型碳纤维复合材料风机叶片成 型工艺 与发展

碳纤 维 的刚度 是 玻 璃 纤 维 的 3倍 , 成 的 复 合 制 材料 是玻 璃 钢 的 2倍 , 且碳 纤 维 增 强 叶片 的质 量 比 纯玻纤 的轻 约 3 % 。特 别 是 制 造 承 载 能 力 高 的 大 2 型 叶片时 , 强度 和 刚度要 求 较 高 的部 位 ( 如翼 缘 ) 必

须使 用碳 纤维 作增 强材 料 。碳纤 维 的导 电性还 可 有

采 用不 同 的成型工 艺 。

目前 , 电领 域 纤 维 复合 材 料成 型 工艺 主 要包 风 括 :1 传 统工 艺 , 手 糊 、 绕 、 () 如 缠 热压 罐 、 挤 ;2 拉 () 预成 型工 艺 , 如树脂 转 移模 塑 R M、 空辅 助 V R T 真 A . T 树 脂渗 透 R I树脂 注入 S RMP ( ) M、 F、 C I ;3 其它 成 型

g n en w R ifre lxmodn rc s r eiw d hc srsac e n te c b n f e enoc d p lme Ya dt e enoc dFe ligpo esae rve e ,w ih i eer h d i h a o b rrifre oy r h r i

生 断 高能 拿 冀 2 能 能 拳 煮境 量 风: 向再 环 的

,

.

苎 三 ,

。

。

种 辅

翥

~ ~ 。… … 一 ~

璺 曼倍董 薏碳 拿 料亨 竺 目 , 的强料 用'低 用 孝 妻 电 增 材 采4l、 性 1' 适 -- MI ,  ̄ t , i 木 " 兰 拿 : 电简 风 )域并不 强 冬 耐 譬 寰称 电领 ( 风 , 的 s 。 随 叶‘ 着 增 断 出技 与 工艺 … 。 推新 术 新 吴 型 胄

风力发电叶片制作工艺介绍

风力发电叶片制作工艺介绍Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998风力发电叶片制作工艺介绍风力发电机叶片是接受风能的最主要部件,其良好的设计、可靠的质量和优越的性能是保证发电机组正常稳定运行的决定因素,其成本约为整个机组成本的15%-20%。

根据“风机功价比法则”,风力发电机的功率与叶片长度的平方成正比,增加长度可以提高单机容量,但同时会造成发电机的体积和质量的增加,使其造价大幅度增加。

1碳纤维在风力发电机叶片中的应用叶片材料的发展经历了木制、铝合金的应用,进入了纤维复合材料时代。

纤维材料比重轻,疲劳强度和机械性能好,能够承载恶劣环境条件和随机负荷,目前最普遍采用的是玻璃纤维增强聚酯(环氧)树脂。

但随着大功率发电机组的发展,叶片长度不断增加,为了防止叶尖在极端风载下碰到塔架,就要求叶片具有更高的刚度。

国外专家认为,玻璃纤维复合材料的性能已经趋于极限,不能满足大型叶片的要求,因此有效的办法是采用性能更佳的碳纤维复合材料。

1)提高叶片刚度,减轻叶片质量碳纤维的密度比玻璃纤维小约30%,强度大40%,尤其是模量高3~8倍。

大型叶片采用碳纤维增强可充分发挥其高弹轻质的优点。

荷兰戴尔弗理工大学研究表明,一个旋转直径为120m的风机的叶片,由于梁的质量超过叶片总质量的一半,梁结构采用碳纤维,和采用全玻璃纤维的相比,质量可减轻40%左右;碳纤维复合材料叶片刚度是玻璃纤维复合材料叶片的2倍。

据分析,采用碳纤维/玻璃纤维混杂增强方案,叶片可减轻20%~30%。

VestaWindSystem公司的V90型发电机的叶片长44m,采用碳纤维代替玻璃纤维的构件,叶片质量与该公司V80型发电机且为39m长的叶片质量相同。

同样是34m长的叶片,采用玻璃纤维增强聚脂树脂时质量为5800kg,采用玻璃纤维增强环氧树脂时质量为5200kg,而采用碳纤维增强环氧树脂时质量只有3800kg。

风机叶片复合材料

风机叶片复合材料连云港的中复连众复合材料集团有限公司,是一家集复合材料产品开发、设计、生产、服务于一体,以风力发电机叶片、玻璃钢管道、贮罐和高压气瓶、高压管道为主打产品的高新技术企业。

机缘巧合之下,我有幸简单参观到这个公司生产的风机叶片。

我第一次见到这些放置在长拖车上的长达40米的叶片时,我感到非常惊讶,刚好老师在课上播放了风机叶片安装过程的视频,更加激起了我的好奇心,很想知道它们是怎么生产出来的。

下面是我查阅的一些资料。

目前的风力发电机叶片基本上是由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与E-玻璃纤维、S-玻璃纤维、碳纤维等增强材料,通过手工铺放或树脂注入等成型工艺复合而成。

1玻璃纤维复合材料叶片玻璃纤维增强聚脂树脂和玻璃纤维增强环氧树脂是目前制造风机叶片的主要材料,E-玻纤则是主要的增强材料,研究表明,采用射电频率等离子体沉积去涂覆E-玻纤,可降低纤维间的微振磨损,其耐拉伸疲劳强度就可以达到碳纤维的水平。

但是,E2玻纤密度较大,随着叶片长度的增加,叶片的质量也越来越重,叶片越重,对发电机和塔座要求就越高,同时也影响到发电机组的性能和效率,因此,需要寻找更好材料以适应大型叶片发展的要求。

2碳纤维复合材料叶片研究表明,碳纤维(CF)复合材料叶片的刚度是玻璃纤维复合材料叶片的2~3倍,大型叶片采用碳纤维作为增强材料更能充分发挥其轻质高强的优点。

但由于其价格昂贵,限制了它在风力发电上的大规模应用。

因此,全球各大复合材料公司正在从原材料、工艺技术、质量控制等各方面进行深入研究,以求降低成本。

现在碳纤维轴已广泛应用于转动叶片根部,因为制动时比相应的钢轴要轻得多,但在发展更大功率风力发电装置和更长转子叶片时,采用性能更好的碳纤维复合材料势在必行。

3碳纤维/轻木/玻纤混杂复合材料叶片当叶片长度增加时,质量的增加要高于能量的取得,因此碳纤维或碳/玻混杂纤维的使用对抑制质量的增大是必要的。

在制造大型叶片时,采用玻纤、轻木和PVC相结合的方法可以在保证刚度和强度的同时减轻叶片的质量。

树脂基复合材料的应用现状与发展趋势

2. 1 能源工业

树脂基复合材料具有耐酸、耐碱、耐有机溶剂、 耐油等优异的耐腐蚀性能,因此在煤矿生产及石 油的开采、运输、储备中得到非常广泛的应用。

2.2 建筑业

建筑工业在国民经济中占有很重要的地位,是 国民经济的支柱产业之一。随着社会的进步,人 们在房屋质量、居住条件和娱乐设施等方面提出 越来越高的要求。

在建筑行业发展和使用树脂基复合材料,

对减轻建筑物自重、提高建筑物的使用功 能、改革建筑设计、加速施工进度、降低 造价以及提高经济效益等都十分有利,是 实现建筑现代化的必要条件。

在采暖通风、给水、排水及污水处理

工程中,已大量使用树脂基复合材料制品, 如冷却塔、管道、板材、栅板、风机、叶 片及整体成型的采暖通风制品,工程上应 用的中央空调系统中的通风厨、送风管、 排气管、防腐风机罩,以及各种规格的给 水玻璃钢管、高位水箱、化粪池、防腐及 污水处理设备等。

3.1 国外现状

据有关部门的统计,全世界树脂基复 合材料制品共有40000多种,全球仅纤维增 强复合材料产量目前达到750多万吨,从业 约45万人,年产值415亿欧元。其生产能力 与市场分布情况为: 北美32%,亚太地区 35%,欧洲30%,其他地区3%。从全球发展 趋势来看,近几年欧美复合材料生产均持 续增长,亚洲的日本发展缓慢,而中国特 别是中国内地的市场发展迅速。

树脂基复合材料(Resin Matrix Composite)也称 纤维增强塑料(Fiber Reinforced Plastics)。目前,随 着复合材料工业的迅速发展,树脂基复合材料正 凭借它本身固有的轻质高强、成型方便、不易腐 蚀、质感美观等优点,越来越受到人们的青睐.

1 树脂基复合材料的优良性能

2.3 汽车工业

当今汽车工业的主体技术正步入转型 换代的新时期,轻量化、智能对材料提出了更高的要求,优质汽 车材料是汽车工业技术创新的重要内容和 物质基础。

国内外风电叶片技术现状与发展

国内外风电叶片技术现状与发展一、叶片朝大型化、轻量化、高效率方向发展二、可选择的复合材料原材料品种多样1、叶片用树脂基体1)不饱和聚酯树脂工艺性良好,价格低,在中小型叶片的生产中占有绝对优势,但固化时收缩率大,放热剧烈,成型时有一定的气味和毒性。

2)环氧树脂具有良好的力学性能,耐化学腐蚀性能和尺寸稳定性,是目前大型风电叶片的首选树脂,缺点是成本较高。

3)乙烯基树脂性能介于二者之间,目前在大型叶片中应用较少,随着各厂家对成本的要求越来越高,乙烯基树脂可能会进入兆瓦级叶片的选材。

2、叶片用增强材料3、碳纤维材料在大型叶片中具有较好的应用前景采用碳纤维,可增加叶片临界长度,提高叶片刚度,减轻叶片重量。

研究也表明,添加碳纤维所制得的风机叶片质量比玻璃纤维的轻约30%,以目前的成本估算,成本增加可控制在3 0%以内。

4、碳纤维在叶片中应用的主要部位碳纤维在风电叶片中应用实例公司产品技术状态Gamesa GAMESA在其直径为87米、90米叶轮的叶片制造中包含了碳纤维。

LM 61.5米叶片采用了玻纤/碳纤维混杂复合材料结构,在横梁和翼缘等要求较高的部位使用碳纤维作为增强材料,单片叶片质量达17.7 t。

Vestas VESTAS V-90型风力机3.0MW叶片长44m,其样品试验采用了碳纤维制造。

Vestas为V903.OMW机型配套的44m系列叶片主梁上使用了碳纤维,叶片自重只有6t,与V802MW,39m叶片自重一样。

GE 7MW GE公司的7MW机组研发,将使用碳纤维NEG Micon 40m叶片40米的叶片中采用了碳纤维增强环氧树脂Nordex Rotor 44m叶片56m叶片44 m长CFRP叶片质量为9.6t, 可用于2.5 MW的风电机组。

此外,还开发了56 m长的CFRP叶片,他们认为叶片超过一定尺寸后,碳纤维叶片的制作成本并不比玻纤的高。

Repower 5MW叶片转轮直径126米,该叶片由碳纤和玻纤混杂而成,单个叶片重量达18吨,可用于海上及陆地使用。

风电叶片用拉挤板应用现状及发展趋势

风电叶片用拉挤板应用现状及发展趋势一、拉挤板材介绍拉挤板材是一种由玻璃纤维和有机高分子材料复合而成的材料,其制造工艺是通过连续拉挤成型技术实现的。

该材料具有轻质、高强度、高刚性等特点,广泛应用于风电叶片、建筑、交通、航空航天等领域。

二、拉挤板在风电叶片中的应用现状随着风力发电技术的发展,风电叶片的尺寸不断增大,对叶片的材料要求也越来越高。

拉挤板材作为一种轻质、高强度的材料,在风电叶片制造中得到了广泛应用。

目前,风电叶片的机舱罩、叶片壳体、导流罩等部件都已经开始采用拉挤板材。

三、拉挤板面临的技术挑战虽然拉挤板材在风电叶片制造中得到了广泛应用,但是其生产技术仍面临一些挑战。

首先,拉挤板材的制造工艺需要高度的技术水平和设备投入,生产成本较高。

其次,拉挤板材的耐久性和可靠性需要进一步提高,以满足风电叶片长期运行的需求。

此外,拉挤板材的环保性能和可持续性发展也是一个需要关注的问题。

四、未来发展的关键技术突破为了解决拉挤板材面临的技术挑战,未来需要突破以下几个关键技术:1.高性能玻璃纤维的研发和应用,以提高拉挤板材的性能和耐久性;2.高效、环保的拉挤板材制造工艺和设备的研究和开发,降低生产成本;3.拉挤板材的复合材料设计和优化技术的研究,提高材料的整体性能和可靠性;4.拉挤板材的环保性能和可持续性发展技术的研究和应用,以符合绿色能源的发展趋势。

五、发展趋势和展望随着风力发电市场的不断扩大和技术的不断进步,风电叶片用拉挤板的应用前景非常广阔。

未来,拉挤板材将会在以下几个方面得到更广泛的应用和发展:1.大尺寸风电叶片:随着风力发电技术的发展,风电叶片的尺寸将会不断增大,对高性能材料的需要将会更加迫切,拉挤板材有望在大尺寸风电叶片制造中得到更广泛的应用;2.多材料风电叶片:未来的风电叶片将会采用多种材料复合而成的结构形式,拉挤板材作为一种高性能、轻质材料,将会在多材料风电叶片中发挥重要作用;3.智能风电叶片:随着智能化技术的发展,风电叶片将会具备更多的智能化功能,拉挤板材在智能风电叶片的制造中也将发挥重要作用。

碳纤维及复合材料在风电叶片中的应用进展_图文

碳纤维及复合材料在风电叶片中的应用进展_图文随着全球对清洁能源的需求不断增长,风能作为一种可再生能源正得到越来越多的重视。

在风能转化过程中,风电叶片作为关键部件,对于风能的捕捉和转换起到了至关重要的作用。

因此,提高风电叶片的性能和寿命,成为了风能行业发展的关键问题。

碳纤维及复合材料作为一种轻质、高强度、耐腐蚀的材料,在风电叶片中的应用得到了广泛关注和研究。

碳纤维及复合材料具有很多优点。

首先,它们的重量轻,比传统的金属材料如钢铁要轻很多。

这使得风电叶片更加轻巧,可以更高效地转动,捕捉更多的风能。

其次,碳纤维及复合材料具有较高的强度和刚度,能够承受高风速和复杂的工况要求。

此外,碳纤维及复合材料还具有耐腐蚀性能和良好的疲劳寿命,可以延长风电叶片的使用寿命。

因此,将碳纤维及复合材料应用于风电叶片中,能够提高叶片的性能和可靠性,降低维护成本,推动风能行业的发展。

目前,碳纤维及复合材料在风电叶片中的应用已经取得了一些成果。

首先,碳纤维及复合材料的比强度和比刚度优于传统的玻璃纤维及复合材料,因此可以减少材料的使用量,降低制造成本。

另外,将碳纤维及复合材料应用于叶片的表面涂层处理,可以提高叶片的抗风沙、抗紫外线和减少水分腐蚀等性能,延长叶片的使用寿命。

此外,通过使用碳纤维及复合材料制造更大尺寸的风电叶片,可以提高风能的捕捉效率。

然而,碳纤维及复合材料在风电叶片中的应用还面临一些挑战。

首先,碳纤维及复合材料的制造技术和成本仍然较高,需要进一步的研发和完善。

其次,风电叶片在使用过程中会受到高风速和复杂工况的影响,对材料的疲劳和耐久性也有更高的要求。

因此,需要深入研究碳纤维及复合材料的疲劳性能和寿命预测,以确保叶片的安全和可靠性。

综上所述,碳纤维及复合材料在风电叶片中的应用具有广阔的前景。

通过不断的研究和发展,可以进一步提高碳纤维及复合材料的制造工艺和性能,降低制造成本,延长叶片的使用寿命,为风能行业的可持续发展做出更大的贡献。

风电叶片成型工艺

风电叶片成型工艺风能作为一种绿色环保型能源是可再生能源中最具开发潜力的一种。

随着风电技术的进展与日趋成熟,机型已达到5MW以上,叶片长度超过60米。

叶片是风力发电机组关键部件之一,具有尺寸大,形状简单,精度要求高,对强度、刚度、和表面光滑度要求高等特点。

复合材料在风机叶片的制造中具备许多优势。

制造工艺主要有手糊成型、模压成型、预浸料成型、拉挤成型、纤维缠绕、树脂传递模塑以及真空灌注成型等工艺。

1、手糊工艺手糊是生产复合材料风机转子叶片的一种传统工艺。

在手糊工艺中,将纤维基材铺放于单模内,然后用滚子或毛刷涂敷玻璃布和树脂,常温固化后脱模。

手糊方法可用于低成本制造大型、外形简单制品。

由于它不必受加热及压力的影响。

使用简洁的设备和模具即可,另外相对于其他可行性方案成本更低廉。

手糊工艺生产风机叶片的主要缺点是产品质量对工人的操作娴熟程度及环境条件依靠性较大,生产效率低和产品质量匀称性波动较大,产品的动静平衡保证性差,废品率较高。

特殊是对高性能的简单气动外型和夹芯结构叶片,还需要粘接等二次加工,粘接工艺需要粘接平台或型架以确保粘接面的贴合,生产工艺更加简单和困难。

手糊工艺制造的风力发电机叶片在使用过程中消失问题往往是由于工艺过程中的含胶量不匀称、纤维/树脂浸润不良及固化不完全等引起的裂纹、断裂和叶片变形等。

手糊工艺往往还会伴有大量有害物质和溶剂的释放,有肯定的环境污染问题。

手糊是一种已被证明的生产复合材料叶片工艺方法,但由于其产量低及部件的不连续性以及很难实现结构简单,力学性能要求高的大型产品,促使人们将讨论重点转移至其他生产方法。

2、模压成型模压成型工艺首先将增加材料和树脂置于双瓣模具中,然后闭合模具,加热加压,然后脱模,进行后固化。

这项工艺的优点在于纤维含量高和孔隙率低,并且生产周期短,精确的尺寸公差及良好的表面处理。

然而,模压成型适用于生产简洁的复合材料制品如滑雪板,很难制造包括蒙皮、芯材和梁的叶片等简单外形部件。

我国复合材料风机叶片的几种制造工艺与发展前景

1 日 舌 U

千 瓦 , 20 是 0 6年风 电装 机 72 千 瓦 的 4 。全 4 2万 O倍 球 风 电装 机长 期 增 长潜 力 巨大 , 来 三 年我 国其 丰 富 , 为刚 刚起 风 作 步发 展 风 电的国 家 具有 很 大 的市 场潜 力 。 随着 《 可

风力 发 电有着如 下显 著优点 : ①风力 发 电是一 种绿 色能源 。用 矿物 燃料发 电

每千 瓦要 产 生 0 6 1 斤 C 2风 力 发 电不 会 产 生 .8 公 0,

C2 0。 .

② 风力 发 电机 技术 成熟 , 障率低 , 故 可用 率高 达

9 %。大 型并 网 风力 发 电机 自动 化 程度 高 , 人 值 8 无 班, 可远程 控 制 。

维普资讯

第 2期

l 2

纤

维

复

C㈣

合

材

料

No 2 .

2O O 7年 6月

FⅡ | I

S 1E I[ 1

Jn. 2X7 u ,()

我 国复合 材 料 风 机 叶 片 的几 种 制造 工 艺 与 发 展前 景

何 东晓 黄 力 刚 , , 杨 松 安 庆 升 ,

千瓦 时 , 丹 麦 的 风 电市 场 上 , 发 电 15万 千 瓦 在 能 3

2 复合材料 风机 叶片的几种制造工艺

2 1 空腹薄壁填充泡沫结构合模工艺 . 这种 结 构 形式 的叶 片在 国 内使用 极 为普 遍 , 它

it d c s e h t a y s v r n ua trn rc se d t e k y tc n lg . nr u e mp ai l e ea ma f c i gp o es s a h e e h oo y o cl l u n

国内叶片发展现状

国内叶片发展现状叶片是风力发电机中的核心部件,其性能和质量直接关系到风力发电机的发电效率和寿命。

随着我国风力发电的迅速发展,叶片产业也日渐兴盛,目前国内叶片发展取得了令人瞩目的成就。

首先,我国叶片制造技术不断创新。

近年来,我国叶片制造技术得到了快速发展,已经能够自主研发和生产高性能、高品质的叶片产品。

目前,国内不少企业已经掌握了先进的叶片设计、模具制造和铸造成型等关键技术,一些企业甚至还引进了国际先进的叶片制造技术和设备,提高了国内叶片的制造水平。

其次,国内叶片材料研发取得突破。

叶片的材料是影响其性能和寿命的重要因素之一。

为了提高叶片的强度、耐久性和适应性,国内研发人员不断探索创新,现已研发出多种先进材料,如碳纤维复合材料、玻璃纤维复合材料等,这些新材料具有轻质、高强度、抗腐蚀等优势,可以有效提升叶片的性能。

再次,叶片制造工艺不断改进。

叶片的制造过程非常复杂,需要经历模具设计、材料注入、固化成型等多个环节。

为了提高叶片的制造效率和质量,国内企业积极探索和引进新的制造工艺,如快速充型技术、自动化装配生产线等,这些工艺的引入使得叶片的制造过程更加精确、高效,并大幅提高了叶片的一致性和稳定性。

最后,国内叶片产业不断扩大规模。

随着我国风力发电装机容量的不断增加,叶片需求量也急剧上升。

为了满足市场需求,国内众多叶片生产企业不断扩大产能,并加大投入研发和创新。

目前,国内一些大型风电设备制造企业已经建立了完整的叶片供应链,能够提供从设计、制造到安装的全套叶片解决方案。

综上所述,国内叶片发展取得了令人瞩目的成就。

叶片制造技术不断创新,材料研发取得突破,制造工艺不断改进,产业规模逐步扩大。

这些进展为我国风力发电产业的发展提供了坚实的支撑,为推动可持续能源的发展和应对气候变化做出了积极的贡献。

随着技术的不断进步和市场的不断壮大,相信国内叶片发展前景将更加广阔。

风力发电复合材料叶片制作方法

风力发电复合材料叶片制作方法一、引言随着全球能源危机的日益加剧,绿色能源得到了越来越多的关注和重视。

风力发电作为一种清洁、可再生的能源形式,正在逐渐成为解决能源问题的重要手段。

而风力发电机组中最重要的部件之一——叶片,其制作材料和工艺对于风力发电机组的性能和寿命有着至关重要的影响。

本文将介绍一种采用复合材料制作风力发电叶片的方法。

二、复合材料复合材料是指由两种或两种以上不同性质的材料组成,并在其中一个或几个方向上按规定方式排列、粘结或缠绕制成具有新性质的材料。

常见的复合材料有玻璃钢、碳纤维增强塑料等。

三、叶片结构风力发电叶片通常由根部、前缘、后缘和尖端四个部分组成。

其中,前缘是叶片面对风方向时首先遇到风流动的位置,后缘则是离开风流动最后一个位置。

四、制作方法1. 材料准备采用碳纤维增强塑料作为主要材料,需要准备碳纤维布、环氧树脂、硬化剂等。

2. 前缘制作将碳纤维布按照叶片前缘的形状切割成相应的形状,然后涂上一层环氧树脂。

再将碳纤维布放置在模具上,加压固化。

3. 后缘制作将碳纤维布按照叶片后缘的形状切割成相应的形状,然后涂上一层环氧树脂。

再将碳纤维布放置在模具上,加压固化。

4. 根部制作将碳纤维布按照叶片根部的形状切割成相应的形状,然后涂上一层环氧树脂。

再将碳纤维布放置在模具上,加压固化。

5. 叶片组装将前缘、后缘和根部三个部分进行组装,并进行精修和打磨。

五、优点与传统金属材料相比,采用复合材料制作风力发电叶片有以下优点:1. 重量轻:复合材料密度小,重量轻。

2. 强度高:复合材料强度高,耐久性好。

3. 耐腐蚀:复合材料不易受到腐蚀。

4. 制作灵活:复合材料可以根据需要制作成各种形状和尺寸的叶片。

六、结论采用复合材料制作风力发电叶片是一种具有广泛应用前景的制作方法。

其优点在于重量轻、强度高、耐久性好和制作灵活等方面。

随着技术的不断发展和完善,相信将来会有更多的创新和进步。

2024年风机叶片市场发展现状

风机叶片市场发展现状引言随着全球对可再生能源需求的增加,风能作为一种清洁、可再生的能源形式得到了广泛关注。

作为风能转换的关键装置,风机叶片的市场需求也在不断增长。

本文将对风机叶片市场的发展现状进行分析和概述。

发展历程风机叶片作为风能装置的关键部件,其发展历程可以追溯到二十世纪五六十年代。

随着风机技术的不断创新和完善,风机叶片的设计和制造技术也得到了提升。

传统的风机叶片主要采用玻璃纤维增强塑料材料,而近年来,碳纤维等新材料的应用使得风机叶片更加轻巧和耐久。

市场规模根据市场研究机构的数据显示,全球风机叶片市场规模逐年增长。

2019年,全球新安装的风机叶片总容量超过了100GW。

同时,风机叶片的交易额也在持续增加,全球风机叶片市场价值已经超过了数十亿美元。

中国、美国、欧洲等地是全球风机叶片市场的主要消费和生产地区。

技术创新随着新材料的应用和制造技术的进步,风机叶片的技术水平不断提高。

新型风机叶片采用了更复杂的气动和结构设计,以提高风能的转换效率和稳定性。

同时,为了适应不同的风能资源和环境条件,风机叶片还采用可变桨叶技术,使得风机在不同风速下都能发挥最佳性能。

市场挑战尽管风机叶片市场发展迅速,但也面临一些挑战。

首先,风机叶片的制造成本仍然较高,这限制了其进一步发展和应用。

其次,随着风机装机容量的不断增加,风机叶片的尺寸也在不断增大,这对材料和制造技术提出了更高的要求。

此外,如何更好地进行风机叶片的运输、安装和维护也是一个亟待解决的问题。

市场前景尽管面临一些挑战,风机叶片市场的前景依旧广阔。

众多国家政府的政策支持和环保要求推动了全球风能产业的发展,这将进一步推动风机叶片市场的增长。

与此同时,新材料和技术的不断创新将降低风机叶片的成本,并提高其性能,为风机叶片市场的发展提供更多的机会和空间。

结论风机叶片作为风能装置的关键组成部分,市场需求不断增加。

随着新材料和技术的应用,风机叶片的设计和制造水平不断提高,市场规模不断扩大。

复合材料在风力发电机叶片中的应用

复合材料在风力发电机叶片中的应用要】本文概述了全球风电市场的现状,复合材料在风力发电机叶片制造中的应用。

关键词】复合材料;风力发电机;叶片引言随着世界性能源危机的日益加剧和公众对于改善生态环境的呼声不断高涨,风力发电作为一种清洁的可再生能源在全球范围内迅猛发展。

各国都加快了对风力发电机组的研发,不断推出新的材料和技术。

目前国内的主流风机是1500kw,正在开发2000kw、3000 kw、5000kw的风机。

随着风力发电机装机容量的增加和叶片长度的增大,对叶片的制造技术和材料提出了更高的要求。

不断发展的技术和市场开发使得风力发电从复合材料的边缘应用变成全球复合材料最广泛的应用之一。

风力发电机叶片是风力发电的核心技术,由于对叶片的外形、精度、表面粗糙度、强度和刚度的要求很高,使得叶片技术成为制约风力发电快速发展的瓶颈。

旺盛的市场需求促进了风电叶片材料的研发和应用。

1、叶片主要原材料风力发电机叶片的应用材料已经由木质、帆布等发展为复合材料。

复合材料是以某种材料为基体,另一种材料为增强体组成的材料。

在性能上各种材料取长补短,产生协同效应,使复合材料的综合性能优于原组成材料,可以满足各种不同的要求。

合理选择基体和增强体的材料,并充分考虑两者之间的相互作用是风力发电机叶片选择材料的关键。

当前,我国风机叶片的主要原材料是树脂和增强材料。

1.1树脂不饱和聚酯树脂具有工艺性良好、价格低廉等优点,在中小型风机叶片的生产中占有绝对优势,但它也存在固化时收缩率大、放热剧烈和成型时会有一定的气味和毒性等缺点。

环氧树脂具有良好的力学性能、耐腐蚀性能和尺寸稳定性,是目前大型风电叶片的首要选择,但它的成本较高,阻碍了它的广泛应用。

乙烯基树脂的性能介于两种树脂之间,目前在大型风电叶片中的应用较少,但随着生产厂家对成本的要求越来越高,乙烯基树脂可能会成为兆瓦级风电叶片的材料。

1.2叶片用增强材料(1)玻璃纤维玻璃纤维是一种性能优越的无机非金属材料,它具有很好的柔软性、绝缘性和保温性且强度高,是复合材料中常用的一种增强材料,和树脂组成复合材料后可以成为良好的结构用材。

我国大型风机叶片用复合材料将实现规模生产

我国碳化硅纳米线研 究新进展 中科院山西煤炭化学研究所煤转化 国家 重点实验室小组合作发表在 N nt h o g" 《 ao cnl ?( 纳米技术》 上 的论文被英国物 e o, )

理学会 N nt h e .g ao cw b r 选为亮点文章 (i l h tl)予以介绍 。 e o h h g trc g i aie 众所周知, 颗粒或纤维添加到基体材料中可显著改善材料性能。 这种材料被称为颗粒或 纤维增强复合材料。最为人熟悉的例子就是钢筋混凝土,添加 了钢筋或钢丝 网的水泥。 钢筋 的添加使固化后水泥具有更高的拉伸、 压缩以及剪切强度 。 在混凝土中,钢筋和水泥之间的 结合力非常重要 。为提高这种结合力 , 人们经常把钢筋做成螺纹 的,即螺纹钢。在纳米复 『 犬 合材料中,纳米管和纳米线常用来提高材料的性能。 碳化硅纳米线是一种高强度增强体, 但 由于表面光滑与基体结合力较弱,在使用过程中容易被拔出,影响效果。因此,制备出表面 具有螺纹状特 征的碳化硅纳米线非常重要。

在国家 自然科学基金的支持下,郭 向云组通过在 溶胶. 凝胶过程中采用 不同碳前驱体和 催化剂, 制备出了具有周期性孪晶结构的碳化硅纳米线 。 这种纳米线具有类似螺纹的形貌特 征,直 径 5 ̄ 0 m ,长度可达几十到上百微米。这种锯齿形表面特征是由于纳米线中的周 030 n

2 8

现代材料动态

・ 市场评析 ・

21 年 第 2 00 期

我国大型风机叶片用复合材料将实现规模生产 今后我国的风电发 电机可以用上具有 自主知识产权的风机叶片 了。 由华东理工大学华 昌

聚合物有限公司与上海玻璃钢研究院有限公司合作研发 的、 适用于大型风 机叶片的关键技术 “ 高性能环氧 乙烯基酯树脂” ,将进入大规模生产阶段,打破 国外产品和技术垄 断,而且主 要性能指标达到 了国外先进水平 。 发展风能产业是世界各国的共识, 风能具有清洁、安全、无 限的特 点, 有着广泛的工业 开发前景,2 0 0 8年全球新增风 电装机容量同比增长 3 %。我国的风能资源十分丰富,风力 6 发电尚处在起步阶段, 电发展水平明显滞后于欧美发达 国家 。 风 根据国家发改委的规划,到

复合材料风电叶片技术的现状与发展

( ME A) GA S 仍使用预浸料工艺。

3 真空导入成型( I . R M)

真空导入成 型方法是先将 纤维织

物 等增强材料铺放在 模腔里进行抽真 空作业 , 此时树 脂基 体在 真空压 力 的

出新 的更 高要求 , 比如 , 随着 叶片长度 的增 加 , 高性 能碳 纤维 的用量 会越 来

预浸料成 型方法 是按设计要 求的

铺层顺序先将预浸料铺放在模具内, 然

2 世纪 末 , 电机组 主 流规格 在 0 风

欧 洲 是 70 5 kW , 国 是 5 0 美 0 kW 。 入 进

2 世 纪, 流机 型 已经达到 10 kW 。 l 主 50 比如 丹麦 新 建 风场 的单 机容 量 都 在 10 kW以 上 , 国 在北 海 建 设 的 风 00 德 场的单机功率在 5 0 k 。 00 W 国 内目前的主流风机是 10 k , 50 W 正在开发20kW 、50 、0 0 00 20kW 3 0 kW、

50 kW 甚 至 更 大 风 机 。 随 着 风 机 00 而

后用真空袋将尚未成型的制件密封 , 抽 真空, 以排 除在铺 层 内的气 泡、 挥发分 和袋 内的空气 , 按最佳 的固化工艺参数

在热压罐内固化成型叶片。 预浸料成型

四、叶片主要原材料

当前 , 国叶片主 要原 材料 包括 我 树 脂和 增 强 材料 , 下面 就 2 原 材料 种 的性能和分类加 以介绍 。

机 组 2 4 台 , 计 装 机 容 量 达 到 15 4 累

数 据 来 自世 界 风 能协 会 ( WE ) W A

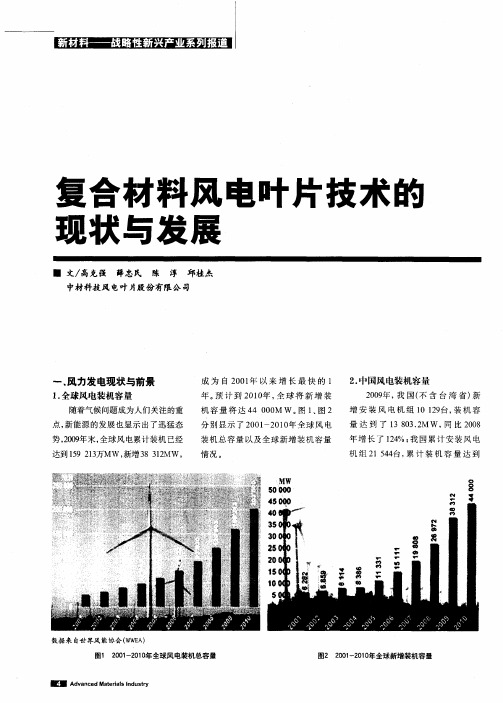

图I 2 0 - 0 0 0 1 2 1年全球风电装机总容量

图2 20 - 0 0 0 1 2 1 年全球新增装机容量

风机的生产制造新工艺

风机的生产制造新工艺风机在现代工业生产中起着至关重要的作用,广泛应用于工厂、矿山、建筑等领域。

随着科技的不断发展,人们对风机的生产制造也提出了更高的要求。

为了满足市场需求,提高产品性能和品质,风机制造企业不断探索新的工艺和技术。

本文将就风机的生产制造新工艺展开深入研究。

一、风机生产制造的现状及存在问题风机是通过旋转叶片驱动风来实现气流输送和杂质排除的机械设备,广泛应用于通风换气、空气净化等领域。

然而,当前风机生产制造存在一些问题:传统制造工艺复杂、生产效率低下、产品质量不稳定等。

这些问题给风机行业的发展带来了阻碍,亟需引入新的生产制造技术。

二、风机生产制造新工艺的发展趋势随着信息技术和智能制造的快速发展,风机生产制造也朝着智能化、自动化的方向发展。

新型材料的应用、数字化设计与制造、大数据分析等技术将逐渐应用到风机生产制造中。

这些新技术的引入将极大地提高风机的生产效率和产品品质,推动风机行业向更高水平发展。

三、数字化设计与制造在风机生产中的应用数字化设计与制造是指利用计算机辅助设计软件化加工设备进行产品设计和制造。

在风机生产中,数字化设计可以通过虚拟仿真的方式对风机进行优化设计,提高风机的效率和性能;数字化制造则可以实现风机零部件的精密加工,提高生产效率和产品质量,减少生产成本。

四、材料科学在风机生产中的应用材料是风机的基础,材料的选择和应用直接影响风机的使用寿命和性能。

随着新型材料的不断涌现,如碳纤维复合材料、陶瓷材料等,风机的结构强度和耐磨性得到了极大提高。

这些新材料的应用为风机的轻量化、高效化提供了可能,也为风机的生产制造带来了新的挑战和机遇。

五、智能化生产在风机制造业中的应用智能化生产是指利用人工智能、物联网、机器人等技术对生产过程进行智能化管理和控制的生产模式。

在风机制造业中,智能化生产可以实现生产计划的智能化调度、生产车间的自动化管理、生产设备的智能化控制等,提高生产效率,降低生产成本,提升产品品质。