在PCB碱性蚀刻中常见的问题的原因和故障解决方法

PCB蚀刻过程中应注意的问题

PCB蚀刻过程中应注意的问题1. 减少侧蚀和突沿,提高蚀刻系数侧蚀产生突沿。

通常印制板在蚀刻液中的时间越长,侧蚀越严重。

侧蚀严重影响印制导线的精度,严重侧蚀将使制作精细导线成为不可能。

当侧蚀和突沿降低时,蚀刻系数就升高,高的蚀刻系数表示有保持细导线的能力,使蚀刻后的导线接近原图尺寸。

电镀蚀刻抗蚀剂无论是锡-铅合金,锡,锡-镍合金或镍,突沿过度都会造成导线短路。

因为突沿容易断裂下来,在导线的两点之间形成电的桥接。

影响侧蚀的因素很多,下面概述几点:1)蚀刻方式:浸泡和鼓泡式蚀刻会造成较大的侧蚀,泼溅和喷淋式蚀刻侧蚀较小,尤以喷淋蚀刻效果最好。

2)蚀刻液的种类:不同的蚀刻液化学组分不同,其蚀刻速率就不同,蚀刻系数也不同。

例如:酸性氯化铜蚀刻液的蚀刻系数通常为3,碱性氯化铜蚀刻液的蚀刻系数可达到4。

近来的研究表明,以硝酸为基础的蚀刻系统可以做到几乎没有侧蚀,达到蚀刻的线条侧壁接近垂直。

这种蚀刻系统正有待于开发。

3)蚀刻速率:蚀刻速率慢会造成严重侧蚀。

蚀刻质量的提高与蚀刻速率的加快有很大关系。

蚀刻速度越快,板子在蚀刻液中停留的时间越短,侧蚀量越小,蚀刻出的图形清晰整齐。

4)蚀刻液的PH值:碱性蚀刻液的PH值较高时,侧蚀增大。

为了减少侧蚀,一般PH值应控制在8.5以下。

5)蚀刻液的密度:碱性蚀刻液的密度太低会加重侧蚀,选用高铜浓度的蚀刻液对减少侧蚀是有利的.6)铜箔厚度:要达到最小侧蚀的细导线的蚀刻,最好采用(超)薄铜箔。

而且线宽越细,铜箔厚度应越薄。

因为,铜箔越薄在蚀刻液中的时间越短,侧蚀量就越小。

2. 提高板子与板子之间蚀刻速率的一致性在连续的板子蚀刻中,蚀刻速率越一致,越能获得均匀蚀刻的板子。

要达到这一要求,必须保证蚀刻液在蚀刻的全过程始终保持在最佳的蚀刻状态。

这就要求选择容易再生和补偿,蚀刻速率容易控制的蚀刻液。

选用能提供恒定的操作条件和对各种溶液参数能自动控制的工艺和设备。

通过控制溶铜量,PH值,溶液的浓度,温度,溶液流量的均匀性(喷淋系统或喷嘴以及喷嘴的摆动)等来实现。

pcb常见缺陷原因与措施

加强操作人员的安全意识教育, 确保生产过程中的安全和稳定。

04

PCB常见缺陷的检测方法与技 巧

目视检测法

直接观察PCB表面

通过肉眼或放大镜观察PCB表面是否存在裂纹、变形、气泡、污 渍等缺陷。

检查焊接质量

目视检测法可以用于检查焊接质量,如焊点大小、形状、光泽度等 是否符合要求。

识别元器件

目视检测法可以用于识别元器件的型号、规格、极性等是否正确。

焊盘腐蚀

使用合适的清洗剂清洗腐蚀的焊盘,然后用烘干机烘干。

阻焊层缺陷修复方法与技巧

阻焊层脱落

使用合适的涂料重新涂刷脱落的阻焊层,然后用烘干机烘 干。

阻焊层变色

使用合适的清洗剂清洗变色的阻焊层,然后用烘干机烘干 。

阻焊层起泡

检查阻焊层起泡原因,如果是由于涂层过厚导致,可以使 用砂纸打磨起泡区域,然后重新涂刷阻焊层,最后用烘干 机烘干。

生产设备问题

总结词

设备故障或误差

详细描述

PCB生产过程中使用的设备,如钻孔机、曝光机、蚀刻机等,如果出现故障或误 差,可能导致PCB出现孔径不准确、线路不清晰、蚀刻过度等缺陷。

生产工艺问题

总结词

工艺参数不当

详细描述

PCB生产过程中的各项工艺参数,如温度、压力、时间等,如果设置不当,可能导致PCB出现翘曲、起泡、氧化 等缺陷。

优化生产工艺和流程

对生产工艺和流程进行持续改 进,提高生产效率和产品质量 。

引入先进的生产技术和设备, 提高生产自动化程度。

优化生产布局和物流管理,减 少生产过程中的浪费和损失。

提高操作人员技能和素质

加强操作人员技能培训,提高操 作人员的技能水平和操作规范意

识。

建立激励机制,鼓励操作人员积 极参与技术革新和改进活动。

pcb常见缺陷原因与措施

pcb常见缺陷原因与措施汇报人:日期:•孔洞和针孔•短路和断路•线路设计不良•基材不良目•环境因素影响•材料和工艺问题录孔洞和针孔孔洞孔的电镀质量不良,导致孔壁有颗粒或凸起。

孔壁上有异物,如金属屑、纤维或灰尘。

电镀过程中,液体内有气泡产生并滞留在孔壁上。

孔洞对孔进行清洁,去除异物和灰尘。

采用高质量的电镀液和电镀设备,提高电镀质量。

对孔径和孔深进行精确控制,确保电镀时能够完全覆盖。

预防措施孔洞在制作PCB时,对孔进行清洁和干燥,避免异物和灰尘的残留。

短路和断路原因分析解决方法预防措施线路设计不良布局不合理走线不规范未遵循最佳实践030201原因分析优化布局修正走线遵循最佳实践解决方法加强设计培训建立PCB设计的审核机制,确保设计的质量和可靠性。

强化审核机制增加技术投入预防措施基材不良基材质量不好基材储存不当原因分析使用高质量的基材储存环境控制解决方法对基材进行严格的质量控制在生产前对基材进行严格的质量检查,包括外观、物理性能和电气性能等指标。

储存环境监控定期对基材储存环境进行检查和维护,确保环境条件符合要求。

预防措施环境因素影响污染物空气中的微粒和有害气体可能污染PCB的表面和内部,导致缺陷。

温度和湿度过高或过低的温度和湿度可能影响PCB的制造过程和性能,导致缺陷的产生。

静电制造过程中的静电可能导致PCB上的微粒移动,产生缺陷。

原因分析控制温度和湿度空气净化静电防护解决方法定期检测空气质量培训员工定期检查和维护环境设备预防措施材料和工艺问题03压合工艺问题01板材选择不当02制造工艺问题原因分析1 2 3选用高质量板材优化制造工艺压合工艺优化解决方法严格控制材料质量对板材、胶片、铜箔等材料进行严格的质量控制,确保其符合制造要求。

加强工艺技术研究不断加强制造工艺技术的研究和开发,提高制造水平。

定期维护设备对制造设备进行定期维护和保养,确保其正常运行,提高制造效率。

预防措施感谢观看。

电路板制作常见的问题及改善方法

4.2流程:上PIN→钻孔→检查全流程线路板厂,都会有钻孔这麽一道工序。

看起来钻孔是很简单,只是把板子放在钻机上钻孔,其实那是只是表面的动作,而实际上钻孔是一道非常关键的工序。

如果把线路板工艺比着是“人体”,那麽钻孔就是颈(脖子),很多厂因为钻孔不能过关而面对报废,导致亏本。

就此,凭着个人的钻孔工作经验和方法,同大家浅析钻孔工艺的一些品质故障排除。

在制造业中的不良品都离不开人、机、物、法、环五大因素。

同样,在钻孔工艺中也是如此,下面把钻孔用鱼骨图分列出影响钻孔的因素。

在众多影响钻孔加工阶段,施于各项不同的检验方法.4.3钻孔常见不良问题,原因分析和改善方法=0.025kg/M2,1UM孔铜厚板铜球耗量8.图电A.图电铜光剂标准耗量计算3.????图电铜光剂(现铜光剂KA.H耗量为200ml/KA.H)4.????图电电流密度平均16ASF,时间60分钟,电镀面积75%.11.图电锡光剂的标准耗量:1M2光剂消耗量计算如下电锡电流密度平均12ASF,时间11MIN,联鼎/正天伟光剂添加量370ML/KAH, 生产面积(M2)×10.76×电流密度(ASF)×时间(M)×2面×370Χ75%不需要处理后续废弃薄膜因此,℃,相对湿度为程度也不易掌握好增加了曝光困难.故操作时务必仔细。

另外,湿膜中的助剂、溶剂、引发剂等的挥发,对环境造成污染,尤其是对操作者有一定伤害。

因此,工作场地必须通风良好。

使用的液态光致抗蚀剂,涂覆操作时应注意以下几方面)若涂覆层有针孔,可能是光致抗蚀剂有不明物,应用丙酮洗净且更换新的抗蚀剂。

也可能是空气中有微粒落在板面上或其他原因造成板面不干净,应在涂膜前仔细检查并清洁。

该工序操作应注意)预烘后,板子应经风冷或自然冷却后再进行底片对位曝光。

曝光工序操作注意事项)曝光机抽真空晒匣必不可少,真空度机器显影配方及工艺规范1.2%??3kg/cm2操作时显像点该工序操作注意事项)若生产中发现有湿膜进入孔内,需要将喷射压力调高和延长显影时间。

碱性蚀刻线路锯齿状现象分析与改善

印制电路信息2019NO.10图形形成Graphic f ormation碱性蚀刻线路锯齿状现象分析与改善叶土育楠宋伟涛陈斐健张辉已(博敏电子股份有限公司,广东梅州514768)摘要图形电镀板件蚀刻后线路边缘不规则凸起或凹陷,俗称"狗牙”现象,可能导致线路短路或开路,造成产品报废,特别是高频高速信号传输方面易造成信号干扰,影响信号准确性。

文章通过对图电板件线路、电镀、蚀刻等生产流程中影响因素进行分析,以解决实际生产遇到的线路狗牙问题。

关键词图形电镀;碱性蚀刻;线路狗牙中图分类号:TN41文献标识码:A文章编号:1009-0096(2019)10-0023-04Analysis and improvement of sawtooth status in alkalineetching linesYe Yunan Song Weitao Chen Feijian Zhang HuiyiAbstract Graphic electroplating plate etching after the line edge irregular bulge or sag,commonly known as"dog tooth"phenomenon,may lead to short circuit or open circuit,resulting in product scrapping,especially when the high-frequency high-speed signal transmission is easy to cause signal interference,which affects signal accuracy.In this paper,the influence factors in the production process of graph and plate wiring,electroplating and etching are analyzed to solvethe problem of line dog tooth encountered in actual production.Key words Graphic Plate;Alkaline Etching;Line Dog Teeth.0前言线路锯齿状,有时又叫"狗牙”,是指在线路板生产过程中,线路蚀刻完成后,线路的两侧边缘不平直,或凸出或凹进,成锯齿状或狗牙状PCB板按用途可大分为讯号板及电流板,现如今前者已占总量的60%左右。

PCB镀锡抗蚀不良异常改善报告

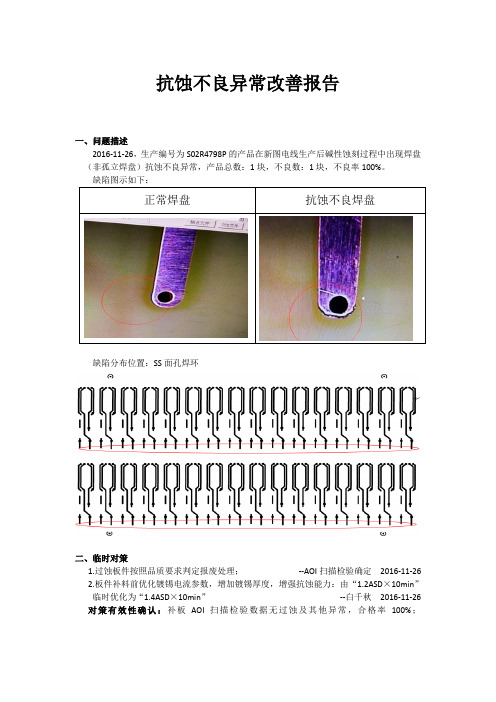

抗蚀不良异常改善报告一、问题描述2016-11-26,生产编号为S02R4798P的产品在新图电线生产后碱性蚀刻过程中出现焊盘(非孤立焊盘)抗蚀不良异常,产品总数:1块,不良数:1块,不良率100%。

缺陷图示如下:正常焊盘抗蚀不良焊盘缺陷分布位置:SS面孔焊环二、临时对策1.过蚀板件按照品质要求判定报废处理;--AOI扫描检验确定2016-11-262.板件补料前优化镀锡电流参数,增加镀锡厚度,增强抗蚀能力:由“1.2ASD×10min”临时优化为“1.4ASD×10min”--白千秋2016-11-26 对策有效性确认:补板AOI扫描检验数据无过蚀及其他异常,合格率100%;三、原因分析1.生产信息查询:①2016-11-26生产,镀锡电流参数1.2ASD×10min,镀锡缸号:7#②生产Mapping:查询异常产品前后嫌疑批次,AOI扫描检验数据无过蚀刻异常,故可以排除镀锡药水及碱性蚀刻线药水的异常。

2.抗蚀不良重现实验&层别对比测试实验流程:①投料工艺试板(以S02R4798P资料为模板)3块生产至图形电镀前暂停;②指定新图电线生产,以0.8ASD×10min、1.2ASD×10min、1.4ASD×10min三种镀锡参数分别生产(1块/挂,共3挂);③9点发测量抗蚀不良位置(SS面)锡厚;④碱性蚀刻后送至AOI扫描,确认并记录扫描和检验数据。

实验结果如下表:(层别对比镀锡参数、锡厚、锡缸号的关系)项目板号镀锡参数理论锡厚(um)实测锡厚(um)锡缸AOI扫描图示对比1 0.8ASD×10min 3.8 4.255 8# 报点:3过蚀:02 1.2ASD×10min 5.1 2.133 7# 报点:22过蚀:203 1.4ASD×10min 6.65 4.983 7# 报点:4过蚀:0从实验结果可得,①编号1和3板件蚀刻后无过蚀异常,编号2板件存在过蚀刻异常;②1号板件爱你锡厚比理论锡厚大0.455um,2号板件锡厚比理论锡厚小2.97um,3号板件锡厚比理论锡厚小1.67um;③比理论锡厚小的板件在同一锡缸(7#锡缸)生产。

碱性蚀刻线路锯齿状现象分析与改善

印制电路信息2019NO.10图形形成Graphic f ormation碱性蚀刻线路锯齿状现象分析与改善叶土育楠宋伟涛陈斐健张辉已(博敏电子股份有限公司,广东梅州514768)摘要图形电镀板件蚀刻后线路边缘不规则凸起或凹陷,俗称"狗牙”现象,可能导致线路短路或开路,造成产品报废,特别是高频高速信号传输方面易造成信号干扰,影响信号准确性。

文章通过对图电板件线路、电镀、蚀刻等生产流程中影响因素进行分析,以解决实际生产遇到的线路狗牙问题。

关键词图形电镀;碱性蚀刻;线路狗牙中图分类号:TN41文献标识码:A文章编号:1009-0096(2019)10-0023-04Analysis and improvement of sawtooth status in alkalineetching linesYe Yunan Song Weitao Chen Feijian Zhang HuiyiAbstract Graphic electroplating plate etching after the line edge irregular bulge or sag,commonly known as"dog tooth"phenomenon,may lead to short circuit or open circuit,resulting in product scrapping,especially when the high-frequency high-speed signal transmission is easy to cause signal interference,which affects signal accuracy.In this paper,the influence factors in the production process of graph and plate wiring,electroplating and etching are analyzed to solvethe problem of line dog tooth encountered in actual production.Key words Graphic Plate;Alkaline Etching;Line Dog Teeth.0前言线路锯齿状,有时又叫"狗牙”,是指在线路板生产过程中,线路蚀刻完成后,线路的两侧边缘不平直,或凸出或凹进,成锯齿状或狗牙状PCB板按用途可大分为讯号板及电流板,现如今前者已占总量的60%左右。

碱性蚀刻的不良分析和改善

碱性蚀刻的不良分析和改善李绥丰【摘要】蚀刻工艺是印制线路板制作过程中一个非常重要的步骤,怎样提高蚀刻均匀性,降低蚀刻报废,非常的重要。

设计方面:不同厚度的底铜做相应的补偿;设备方面:要从喷咀类型、喷咀方向、喷咀到板距离、蚀刻抽风量、蚀刻液的喷淋压力、防卡板上控制;药水和工艺方面:要从配制子液、蚀刻母液的氯铜比、蚀刻液温度、蚀刻液PH值等进行控制;检验方面:要从首末件的确认上控制批量蚀刻不良的流出。

%The etching process is very important process step for printed circuits board. How to improve etching uniformity and reduce scrap etching are very important as well. We consider the following factors: 1) design: different thickness bottom copper with appropriate compensation; 2) Equipment: from the nozzle type, nozzle orientation, nozzle to board spacing , etching ventilation volume, etching liquid spray pressure, protect board control;3) Solution and technology:from the preparation of sub-solution, Copper chloride etching liquor ratio, etching solution temperature, etching liquid PH value control;4) Inspection:the conifrmation is from the ifrst and last piece board to control the bulk of defective etching board outlfow.【期刊名称】《印制电路信息》【年(卷),期】2013(000)010【总页数】5页(P24-28)【关键词】蚀刻喷咀;蚀刻因子;均匀性【作者】李绥丰【作者单位】广州市太和电路板有限公司,广东广州 510540【正文语种】中文【中图分类】TN411 前言印制电路板蚀刻过程对电路板的性能影响很大,如何减少蚀刻过程中各种不良品质问题的发生,保证蚀刻过程中电路板的品质稳定非常重要。

印制电路板生产中碱性蚀刻点状凹坑改善

印制电路信息2020 No.07印制电路板生产中碱性蚀刻点状凹坑改善黄 俊 晋世友 谢伦魁 (深圳市景旺电子股份有限公司,广东 深圳 518102)摘 要 镀锡气泡、不同的干膜、光剂对铜缸的有机污染、均会导致线路板蚀刻后点状凹坑不良,通过提高锡缸过滤排气量和调整震动时间优化、并采用抗污性干膜/光剂等方面,均可以改善点状凹坑不良。

关键词 镀锡气泡;有机污染;点状凹坑不良中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2020)07-0028-03 Improvement of alkalinity etched pits in PCB productionHuang Jun Jin Shiyou Xie LunkuiAbstract TTin-plated bubbles, different dry films, and organic contamination of copper cylinders can cause poor pit-like pits after etching the circuit board. Optimize the time of the tin cylinder and adjust the vibration time and use stained dry film/light agent can improve the defect of the pit.Key words Tin-Plated Bubbles; Organic Pollution; Poor Pits0 前言图形电镀锡的目的是保护它所覆盖的铜导体,避免碱性蚀刻时受到蚀刻液的攻击,因此出现镀锡气泡、铜缸有机污染残留造成的镀锡不良、锡面擦花,均会出现点状凹坑不良,造成报废。

本文主要通过对点状凹坑不良原因的查找,进行改善,达到降低点状凹坑报废、提升品质的目的。

1 点状凹坑不良介绍取外层经AOI(自动光学检测)不良实物板分析,不良板表现为点状咬蚀不良,切片分析排除电镀铜粒影响。

PCB常见缺陷原因与措施

设备故障导致生产中断和额 外成本

设备升级和改造可以提高产 品质量和效率

04

预防和解决措施

提高制造工艺水平

选用合适的材料和设备,确保生 产过程中的稳定性和可靠性

加强员工培训,提高员工技能和 素质,确保生产过程中的操作规 范和质量控制

添加标题

添加标题

添加标题

添加标题

优化制造流程,减少生产过程中 的缺陷和不良品率

05

案例分析

具体案例描述

案例名称:阻焊膜 脱落

案例描述:阻焊膜 与线路板基材之间 的附着力不足,导 致阻焊膜部分或全 部脱落。

案例分析:阻焊膜 材料与基材不匹配 或涂布工艺问题, 需改进材料选择和 涂布工艺。

案例结论:阻焊膜 脱落是PCB制造过 程中常见的缺陷之 一,需关注材料和 工艺的选用。

缺陷原因分析

对于使用过程中的缺陷,加强 维护和保养,定期检查和维修

对于环境因素导致的缺陷,采 取相应的防护措施,如防潮、 防尘等

效果评估

缺陷识别:准确判断缺陷类型和位置 原因分析:深入剖析缺陷产生的原因 措施制定:根据原因制定有效的改进措施 效果跟踪:持续监测改进效果,确保问题得到解决

06

经验总结

对于常见缺陷的预防和应对策略的总结

建立完善的质量检测体系,对每 个生产环节进行严格的质量检测 和把关,确保产品的合格率和稳 定性

严格控制材料质量

严格控制材料采购、运输、 存储等环节,避免材料受损

选用优质材料,确保材料性 能稳定

对材料进行质量检测,确保 符合设计要求

采用合适的加工工艺,保证 材料加工质量

优化设计

优化电路设计:避免设计缺陷,提高电路可靠性 优化布局:合理分布元件,减小电磁干扰 优化布线:采用合适的线宽和间距,降低信号损失和干扰 优化层设计:合理利用多层板,减小信号传输阻抗

ETCH(PCB蚀刻培训教材)

生产注意事项

1.严格控制退膜液的浓度,以保证干膜以合适的速度和大小 退去,且不易堵塞喷嘴。

2.退膜后水洗压力应大于20PSI,以便除去镀层与底铜间 的残膜和附在板面上的残膜。

3.蚀刻药水压力应在18 ~30PSI,过低则蚀刻不尽,过高则易 打断药水的保护膜,造成蚀刻过度。

影响蚀刻速率因素分析

一.酸性氯化铜溶液 影响蚀刻速率的因素有很多,主要是Cl- ,Cu+含

-蚀铜量大 -蚀刻液易再生和回收

2.主要反应原理

蚀刻过程中,CU2+有氧化性,将板面铜氧化成CU+:

Cu + CuCl2→ 2CuCl

生成的CuCl不溶于水,在过量的氯离子存在下,生 成可溶性的络离子:2CuCl+4Cl-→2[CuCl3]2-

随着反应的进行, CU+越来越多,蚀铜能力下降, 需对蚀刻液再生,使CU+变成CU2+ 。再生的方法有以 下几种: 通氧气或压缩空气再生(反应速率低),氯气 再生(反应快,但有毒),电解再生(可直接回收铜, 但需电解再生的设备和较高的电能消耗),次氯酸钠 再生(成本高,本身较危险),双氧水再生(反应速 率快,易控制).

二.碱性蚀刻

1.工艺流程

褪膜

蚀刻

新液洗

褪锡

(整孔) 注:整孔工序仅适用于沉金制板

2.工艺原理

-褪膜

定义:用褪菲林液将线路板面上盖住的菲林褪去,露 出未经线路加工的铜面.

经电镀工序后的干膜在碱性褪膜液下溶解或部分成 片状脱落,我司使用的是3% 0.5%氢氧化钠溶液.

为维持药液的效果,需注意过滤的效果,及时过滤去片

二价铜离子在碱性环境下极易生成氢氧化铜沉淀, 需加入过量的氨水,使之生成稳定的氨铜错离子团; 过量的氨使反应生成的不稳定Cu(NH3)2Cl 再生成稳 定的具有氧化性的Cu(NH3)4Cl2 ,使反应不断的进行。

PCB常见问题原因及解决措施

【2】文字网板未冲出,导致

解决措施

问题警示及预防措施

【1】厂内MI流程进行ERP管理, 【1】关注FQC、OQC、客户端的品质反

预防漏工序问题发生;

馈并及时处理改善;

【2】对生产现场进行规划标示, 【2】生产制程相关要求、预防改善对

按指定区域摆放,防止混板; 策的落实实施及定期稽核、监控。

【1】前站送往包装时,应对板的 【1】生产过程中严格管控;品管部门

序号 1 2

部品类 别 成型

包装

不良现象

不良原因

【1】漏过V-CUT工序;

未开工艺边(V型槽)

【2】现场区域管理混乱,导 致切割一面的和切割两面的

PCB板混料出至客户端。

【1】前站人员将板送往包装

混料

时,发生混料。 【2】包装人员在分板装箱时

没有仔细核对料号便进行包

3

钻孔

过孔不通

【1】孔咀深度达不到要求。 【2】钻孔过程中,钻阻断裂 所致。 【3】外界杂物堵塞。

室

内

过小。

10

IQC

11 板电

CTI值偏小 显影不净

【1】基板板材性能不良 【2】没有对仓库超周期板进 行管控。 【1】预烤时间过长导致油墨 固话程度加重,正常的显影 不能将显影区油墨彻底显影 干净 【2】曝光能量过高导致正常 的显影不能将显影区域油墨

12 防焊

绿油进手插孔

【1】防焊印刷时,网板油墨 积油过多,印刷时入孔。 【2】产线IPQC人员抽检时比 例较小,没有及时发现不良

【1】显影后对板面进行清洗磨刷 【1】在后续加工过程中尤其是前几道

后,再转入下工序,并在显影后 工序如能发现明显的线路不良应及时挑

添加一道检查工序。

在PCB碱性蚀刻中常见的问题的原因和故障解决方法

在PCB碱性蚀刻中常见的问题的原因和故障解决方法PCB蚀刻技术通常所指蚀刻也称光化学蚀刻,指通过曝光制版、显影后,将要蚀刻区域的保护膜去除,在蚀刻时接触化学溶液,达到溶解腐蚀的作用,形成凹凸或者镂空成型的效果。

随着PCB工业的发展,各种导线之阻抗要求也越来越高,这必然要求导线的宽度控制更加严格。

在生活中的广泛运用,PCB的质量越来越好,越来越可靠,它是设计工艺也越来越多样化,也更加的完善。

蚀刻技术在PCB设计中的也越来越广泛。

1.问题:印制电路中蚀刻速率降低原因:由于工艺参数控制不当引起的解决方法:按工艺要求进行检查及调整温度、喷淋压力、溶液比重、PH值和氯化铵的含量等工艺参数到工艺规定值。

2.问题:印制电路中蚀刻液出现沉淀原因:(1)氨的含量过低(2)水稀释过量(3)溶液比重过大解决方法:(1)调整PH值到达工艺规定值或适当降低抽风量。

(2)调整时严格按工艺要求的规定或适当降低抽风量执行。

(3)按工艺要求排放出部分比重高的溶液经分析后补加氯化铵和氨的水溶液,使蚀刻液的比重调整到工艺充许的范围。

3.问题:印制电路中金属抗蚀镀层被浸蚀原因:(1)蚀刻液的PH值过低(2)氯离子含量过高解决方法:(1)按工艺规定调整到合适的PH值。

(2)调整氯离子浓度到工艺规定值。

4.问题:印制电路中铜表面发黑,蚀刻不动原因:蚀刻液中的氯化钠含量过低解决方法:按工艺要求调整氯化钠到工艺规定值。

5.问题:印制电路中基板表面有残铜原因:(1)蚀刻时间不够(2)去膜不干净或有抗蚀金属解决方法:(1)按工艺要求进行首件试验,确定蚀刻时间(即调整传送速度)。

(2)蚀刻前应按工艺要求进行检查板面,要求无残膜、无抗蚀金属渗镀。

6.问题:印制电路中基板两面蚀刻效果差异明显原因:(1)设备蚀刻段喷咀被堵塞(2)设备内的输送滚轮需在各杆前后交错排列,否则会造成板面出现痕道(3)喷管漏水造成喷淋压力下降(经常出在喷管与歧管的各接头处)(4)备液槽中溶液不足,造成马达空转解决方法:(1)检查喷咀堵塞情况,有针对性进行清理。

Pcb常见问题缺陷类型及原因

板污 板面有污渍

杂物、药水等污染

锡面不良/锡 薄

1>锡面高低不够 2>锡过薄过厚 3>锡面粗糙

喷锡机速度过快或前处理不好

工序

钻孔工序 干菲林工序

绿油工序

修理方法

不能修理

图例

蚀刻工序的 退锡段

不能修理

菲林制作

白字印上去的可翻 印,蚀刻上去的不能

修理

内层AOI工 序

不能修理

喷锡工序 FQC修理

不可修理

各工序都可 能

包金手指的红胶纸渍没有清洁干净

镀金工序 镀金

内层压板 外层镀金前

工序

轻微: 点金 严重: 不能修理

镀金工序

有布沾菲林水顺着金 手指方向往外擦

图例

16

F)板外围缺点

17

缺陷名称

状况

原因分析

漏斜边

该斜边的地方没 有斜边(金手指位 人为操作错误 置)

漏锣坑位

该锣坑位的地方 没有锣坑位

1>资料出错 2>人为操作错误

状况

原因分析

工序

修理方法

孔内有绿油/ 镀通孔内及锡面应喷 1>绿油冲板时没有冲干净 绿油上锡面 上锡,但被绿油覆盖 2>绿油曝光不良,导致冲不干净

甩绿油

绿油的附着力不够,用 胶纸撕拉时脱落

1>印绿油之前磨板不佳 2>绿油搅拌不均匀 3>印完绿油后锔板时间不够

绿油印歪

对位不正,导致绿油有 规则地上锡圈/锡面

现象

工序

修理方法

图例

蚀刻后各工 轻微可拖锡,严重不

序

可修理

锡面露铜

该上锡的地方没有 锡,而且露出铜面

1>绿油残留于铜面 2>喷锡前处理不佳

PCB蚀刻技术及问题的分析

目录摘要 (1)1.引言 (5)2.PCB蚀刻技术 (5)2.1蚀刻方式 (6)2.2喷淋蚀刻的设备 (7)3.蚀刻反应的基本原理及故障和排除方法 (9)3.1酸性氯化铜蚀刻液 (9)3.2碱性氨类蚀刻液 (13)4.常见问题及改善和环境保护 (15)4.1设备的保养 (15)4.2生产过程中应注意的事项 (15)4.3生产安全与环境保护 (16)结语 (16)致谢 (17)参考文献 (17)1. 引言20世纪的40年代,英国人Paul Eisler博士及其助手,第一个采用了印制电路板(Printed Circuit Board,PCB)制造整机——收音机,并率先提出了印制电路板的概念。

经过多年的研究与生产实践,印制电路产业获得了很大的发展。

目前,PCB已广泛用于军事、通信、计算机、自动化等领域,成为绝大多数电子产品达到电路互连不可缺少的主要组成部件。

另外,随着集成电路的发明与应用,电子产品的小型化、高性能化,极大地推动了PCB向多层、深孔、微孔及微导电化的方向发展。

随着PCB工业的发展,各种导线之阻抗要求也越来越高,这必然要求导线的宽度控制更加严格. 在生活中的广泛运用,PCB的质量越来越好,越来越可靠,它是设计工艺也越来越多样化,也更加的完善。

蚀刻技术在PCB设计中的也越来越广泛。

蚀刻技术是利用化学感光材料的光敏特性, 在基体金属基片两面均匀涂敷感光材料采用光刻方法, 将胶膜板上栅网产显形状精确地复制到金属基片两面的感光层掩膜上通过显影去除未感光部分的掩膜, 将裸露的金属部分在后续的加工中与腐蚀液直接喷压接触而被蚀除, 最终获取所需的几何形状及高精度尺寸的产品技术蚀刻技术。

为了我们更好的学习了解PCB蚀刻工序的工艺技术及过程中易出现的问题。

但随着人类的进步和科技的发展,蚀刻技术面临着许多的新的课题,比如环境污染,工艺复杂、不简化,工艺材料对人体有害,部分资源循环利用性不强等。

本文就将结合上述问题对PCB蚀刻技术作些介绍,并对工艺改进途径方面做些探讨。

印刷电路板(P.C.B)制程的常见问题及解决方法(1)

6)显影液温度太低,显影时间太短,喷淋压力不够或部分喷嘴堵塞。

调整显影液温度和显影时的传送速度,检查显影设备。

7)显影液中产生大量气泡,降低了喷淋压力。

在显影液中加入消泡剂消除泡沫。

8)显影液失效。

更换显影液

(5)显影后干膜图像模糊,抗蚀剂发暗发毛

原因

解决方法

1)曝光不足

用光密度尺校正曝光量或曝光时间。

*调整压力

阻焊膜气泡

A丝网

1、丝网未经脱脂或清洁不够

*丝网使用前彻底脱脂、清洁

B网印

1、导体铜过厚或侧蚀严重

*控制电镀和蚀刻工序

2、刮印速度过快

*调整刮印速度

3、印后静置时间不够

*保证一定的静置时间

C油墨

1、粘度过高,溶剂不易逸出

*混合时调整粘度

2、油墨搅拌产生气泡

*搅拌后油黑要停留一定时间才可使用

保持环境湿度为50%PH左右

4)贴膜温度过低或传送速度太快

调整好贴膜温度和传送速度,连续贴膜最好把板子预热。

(2)干膜与基体铜表面之间出现气泡

原因

解决方法

1)贴膜温度过高,抗蚀剂中的挥发万分急剧挥发,残留在聚酯膜和覆铜箔板之间,形成鼓泡。

调整贴膜温度至标准范围内。

2)热压辊表面不平,有凹坑或划伤。

注意保护热压辊表面的平整,清洁热压辊时不要用坚硬、锋利的工具去刮。

(一十二)有机保焊膜工艺………………………………………………………………………………15

(一十三)喷锡(热风整平)艺…………………………………………………………………………16

(一十四)压合工艺………………………………………………………………………………………17

碱性镀锌故障分析及处理方法

碱性镀锌故障原因分析及解决方法1.低电流密度区出现黑色或灰色镀层解析:1)原因分析铅离子污染:当镀锌液中铅离子的含量超过15mg/L时,镀液的分散能力下降,镀层经稀硝酸出光后会出现黑色或灰色条纹。

铅离子主要是由劣质锌阳极带人的,为防止铅的污染,锌阳极需用0#锌或l#锌。

铁离子污染:镀液中铁离子含量高达50mg/L,如铁离子含量进一步提高,镀液就会出现胶体絮状物,镀层钝化后会出现紫蓝色,而且镀层容易出现气泡。

铁离子主要是由劣质氢氧化钠或工件带人。

因此,要选用白色片碱,带赤色的氢氧化钠绝对不可用,工件进入镀槽前应彻底清洗。

为调解阴、阳极面积比例,应当使用镍板或镀镍铁板作为阳极。

铜离子污染:镀液中铜离子含量高达20mg/L时,得到的镀锌层粗糙,光亮度降低,且光亮电流密度范围随铜离子含量的增加而逐渐缩小;铜离子主要是由挂勾和洗刷导电铜杠时带入的。

2)解决方法硫化钠处理:取0.1~0.5g/L化学纯硫化钠,溶于20倍以上的冷水中,在剧烈搅拌下,缓慢加入到镀液中,加完后继续搅拌20min,使之与镀液中的重金属离子充分反应,生成硫化物沉淀去除。

锌粉处理:取l~3g/L锌粉,在剧烈搅拌下缓慢加入镀液中,使之与重金属离子发生置换反应,加完后继续搅拌20min,静止2h后进行过滤,静置时间不宜过长,否则重金属离子发生还原而失去处理意义。

低电流电解处理:取镀镍铁板数块作阴极(面积宜大些),以0.1~0.2A/dm2的电流密度进行电解处理,处理时间视试镀后情况而定。

使用过的镀镍铁板表面的黑色镀层必须在酸中退除,然后方可作阳极使用。

该方法的优点是:操作简便,不损耗镀液。

2.铸铁零件较难沉积上镀锌层解析:1)原因分析铸铁是含碳量高达2%(质量分数)以上的铁碳合金,材料中的碳只有少量与铁形成固溶体,大多以石墨或渗碳体的形式存在,由于石墨会降低氢的析出电位,从而阻碍了锌的沉积,另一方面铸铁件表面粗糙,含大量缩孔、气孔和砂眼,孔隙率也高,有些工件表面未经加工,覆盖有氧化皮,或经过酸洗而造成过腐蚀,则导致析氢更严重,从而造成锌离子的阴极还原沉积更困难。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在PCB碱性蚀刻中常见的问题的原因和故障解决方法

PCB蚀刻技术通常所指蚀刻也称光化学蚀刻,指通过曝光制版、显影后,将要蚀刻区域的保护膜去除,在蚀刻时接触化学溶液,达到溶解腐蚀的作用,形成凹凸或者镂空成型的效果。

随着PCB工业的发展,各种导线之阻抗要求也越来越高,这必然要求导线的宽度控制更加严格。

在生活中的广泛运用,PCB的质量越来越好,越来越可靠,它是设计工艺也越来越多样化,也更加的完善。

蚀刻技术在PCB设计中的也越来越广泛。

1.问题:印制电路中蚀刻速率降低

原因:

由于工艺参数控制不当引起的

解决方法:

按工艺要求进行检查及调整温度、喷淋压力、溶液比重、PH值和氯化铵的含量等工艺参数到工艺规定值。

2.问题:印制电路中蚀刻液出现沉淀

原因:

(1)氨的含量过低

(2)水稀释过量

(3)溶液比重过大

解决方法:

(1)调整PH值到达工艺规定值或适当降低抽风量。

(2)调整时严格按工艺要求的规定或适当降低抽风量执行。

(3)按工艺要求排放出部分比重高的溶液经分析后补加氯化铵和氨的水溶液,使蚀刻液的比重调整到工艺充许的范围。

3.问题:印制电路中金属抗蚀镀层被浸蚀

原因:。