柏拉图工厂实战分析作图

柏拉图绘制演示

柏拉图

制造部 制造科 编写人:张彬彬 日期:2017年7月22日

目录

1.柏拉图的简介

2.柏拉图的特点 3.柏拉图的绘制

大久保机械有限公司

1.柏拉图的简介

大久保机械有限公司

柏拉图又叫做排列图、主次图,是按照 发生频率的高低顺序绘制的直方图。 它是按照事物的重要程度依次排列而得 到的一种图表。 它主要用于分析和寻找对事物产生影响 的主要因素。 常用于质量管理工作中,是找出影响产 品质量主要因素的一种有效方法。

2500

160

0

娱乐

3.柏拉图的绘制

1.表格数据处理

项目 娱乐 租金 食物

大久保机械有限公司

衣服

交通

其他

支出

2500

800

560

400

240

160累Βιβλιοθήκη 支出25003300

3860

4260

4500

4660

累计百分比

53.65%

70.82%

82.83%

91.42%

96.57%

100.00%

如上图所示,将事先准备好的数据按照:数值降序排列,累计百 分比升序排列。

5.更改折线图数据类型

结果 如右 图:

大久保机械有限公司

3.柏拉图的绘制

6将折线图起点移到坐标原点

选中整个图表---单击 “布局”选项---选择“坐标轴”---选择“次要横坐 标轴”---选择“从左向右坐标轴”。

结果如下:

此为次横 坐标轴

大久保机械有限公司

3.柏拉图的绘制

6将折线图起点移到坐标原点

得到如下图形:

选中 “次坐 标轴”

将“分类 间距”调 为“0”

柏拉图制作及应用

12 8.76% 82.48%

其他

11 8.03% 90.51%

呼吸机表面、键盘未做到每日清洗

8 5.84% 96.35%

未进行镇静治疗

5 3.65% 100.00%

总计

137

第五步,点击图中的柱子,修改分类间距为0,得到图2

第六步,右键点击图2,点击“选择数据”-添加数据(下图蓝色区域,注意

包含0%),得到图3

质量标准

科室:

分 值

检查者:

病案号及结果

床头柜整洁无杂物

1

床单元整洁无污渍

1

床下整洁无多余物品

1

病人着清洁病员服

1

手足清洁(1)指(趾)甲短(1)

2

基础 面部清洁

1

护理 头发清洁

1

口腔清洁无异味

1

会阴及肛门清洁

1

皮肤清洁

1

身上无异味

2

使用中的仪器设备清洁无异味

2

根据患者病情制定护理计划

1

每1小时巡视一次病房并记录

未每日进行口腔护理4次

15 10.95% 73.72%

未每日使用安尔碘消毒切口处

12 8.76% 82.48%

其他

11 8.03% 90.51%

呼吸机表面、键盘未做到每日清洗

8 5.84% 96.35%

未进行镇静治疗

5 3.65% 100.00%

总计

137

第四步,选中下面绿色区域,点击插入柱状图,得到图1

第十步,设置次要横坐标轴的文本为无填充,调整左边纵坐标最大值为问题 频次总数,最小值为0。右边纵坐标最大值为100%,最小值为0。得到图7

第十一步,根据个人喜好,调整柱子颜色,折线及颜色,添加数 标签,坐标轴标题,再进行简单修饰,得到最终的图8

车间不良统计分析图__柏拉图(例)

不良数量

不良数量(根/批次)

4102 35

8

8

8

20

7

6

4

8

8

7

6

4

4

3

32

0

0

A

A

B

C

D

E

F

G

H

B

C

不D良现象

E

F

G

数量 (根/批次)

不良项

累计百分比(%)

从上述统计分析可以看出,目前车间产品质量损失主要集中在封口工序上,表现为封口处钢丝头外露

环与管口边缘不良,给产品造成潜在的质量隐患。那么根据80/20法则,接下来我们要用80%的精力来解

4

3

2

5.48 93.15

4.11 97.26

2.74 100

36

35

12302

车间产柏品拉图不良统计分析图

87.67

93.15

97.26

10208

79.45

93.15

97.26

69.87

87.67

24

79.45

80 58.91 69.87

20

58.91

60

47.95

16

47.95

100

数量 累计百分比(

问题。

制表:李 坤 日 期:2011/ 11/17

合计 73 100

累计百分比(%)

97.26

100 100

90

100

80

70

60

数量 (根/批50次) 累计百分比(%)

40

30

20

2

10

0

H

现为封口处钢丝头外露及封口 们要用80%的精力来解决前两项

QC七大手法-4柏拉图

480

480

29

解:

工作内容 催 料A

8月份统计表

时数 153 89 85 51 43 40 19 累计时间 153 242 327 378 421 461 480 影响比率 % 31.9 18.5 17.7 10.6 9.0 8.3 4.0 累计影响比率 % 31.9 50.4 68.1 78.7 87.7 96.0 100.0

17

3、确认改善效果(改善前后比较): 采取改善对策后,重绘一次柏拉图,如采取 的对策有效,柱形图的高度会降低,且横轴 的不合格项目及顺序会变动。 (1)把改善前后的柏拉图排列在一起,即可 评估其改善成效。 (2)确认改善效果时,应注意下列三点: a.柏拉图收集数据的期间及对象要一致。 b.对季节性的变动应列入考虑。 c.对于对策外之要因,也应加以注意,以免 疏忽。

14

100% 170 90% 累 153 不 80% 计 合 136 70% 影 格 119 60% 响 数 102 50% 比 85 40% 例 68 30% (%) 51 20% 34 10% 17 0 不合格项目 收敛 几何 白平衡 敲闪 无画面 画面 其他 不良 失真 不良 倾斜 工 程:电气检查 总检查数:1450 总不合格数:170 期 间:10年3月5日~9日 检 验 者:王** 绘图者:李*

不良项目

收敛不良 几何失真 白平衡 敲闪

无画面

画面倾斜 其他

11

不良

步骤6:绘累计比率。 (1)纵轴右边绘折线终点为100%。 (2)将0~100%间分成10等分,把%的分度记 上(即累计影响比例)。 (3)标出前三项(或四项)之累计影响比例 是否>80%或接近80%。

12

170 153 不 136 合 119 格 102 数 85 68 51 34 17 0 收敛 不合格项目 . 不良

柏拉图制作实战教材

选择 数据源

1,出现图示对话框,选择数据的选择按钮(红框内所示)

②

① Ⓒ2011 Epistar Corporation. All Right Reser2v,ed.出现图示对话框,选择红框内数据;然后点击数据对话框内的按钮

柏拉图 (Pareto Diagram)

第二列 图表 生产

1,累积不良率直方图生产,如图所示-暗红色的柱图。

柏拉图 (Pareto Diagram)

Y轴副坐 标生成

①

③ ② 1,出现图示对话框,鼠标选取点击的项目及顺序如图所示。

Ⓒ2011 Epistar Corporation. All Right Re2se,rve出d.现图示的对话框,累积不良率从Y轴转移到副Y轴坐标上。

柏拉图 (Pareto Diagram)

Ⓒ2011 Epistar Corporation. All Right Reserved.

柏拉图 (Pareto Diagram)

信息添 加完毕

累积不 良率数值

显示

1,图表信息添加完毕,如图所示。

Ⓒ2011 Epistar Corporation. All Right Reser1v,ed.选取累积不良率曲线,点击鼠标右键,出现图示对话框,选取”资料数列格式“

Ⓒ2011 Epistar Corporation. All Right Reser2v,ed.点击确定钮之后,图表展示的情况

柏拉图 (Pareto Diagram)

副X轴 坐标

生成

1,选取图表框内空白部分,点击右键,出现图示对话框;并选取点击红框内所示选项。

① ②

Ⓒ2011 Epistar Corporation. All Right Reserv2ed,. 出现图示对话框,选取副坐标中的“类比X轴”选项,并点击“确定”按钮。

柏拉图分析报表制作

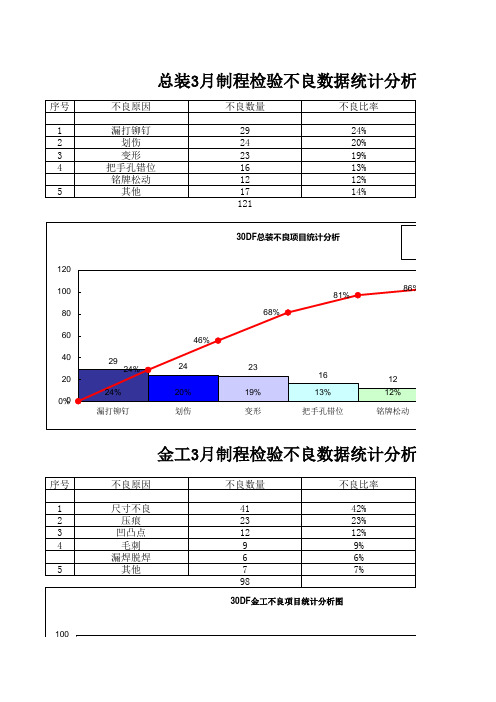

序号 1 2 3 4 5 不良原因 漏打铆钉 划伤 变形 把手孔错位 铭牌松动 其他 不良数量 29 24 23 16 12 17 121

30DF总装不良项目统计分析

不良比率 24% 20% 19% 13% 12% 14%

120 100 80 60 40 20 24% 0 0% 漏打铆钉 划伤 变形 把手孔错位 铭牌松动 20% 19% 29 24% 46% 24 23 68% 81% 86%

不良数量 不良比率 累计不良率

100.00%

100%

100.00% 93%

100% 90% 80% 70% 60% 50% 40% 30% 20%

7 7% 其他

10% 0%

16 13%

12 12%

金工3月制程检验不良数据统计分析

序号 1 2 3 4 5 不良原因 尺寸不良 压痕 凹凸点 毛刺 漏焊脱焊 其他 不良数量 41 23 12 9 6 7 98

30DF金工不良项目统计分析图

不良比率 42% 23% 12% 9% 6% 7%

100

100 90 80 70 60 50 40 30 20 10 0 0% 尺寸不良 压痕 凹凸点 毛刺 漏焊脱焊 42% 23% 41 42% 23 12 12% 9 9% 6 6% 65% 78% 93% 87%

计分析

累计不良率 0% 24% 46% 68% 81% 86% 100.00%

不良数量 不良比率 累计不良率

100.00% 86%

100% 90% 80% 70% 60% 50% 40% 30%

17 14% 其他

20% 10% 0%

计分析

累计不良率 0% 42% 65% 78% 87% 93% 100.00%

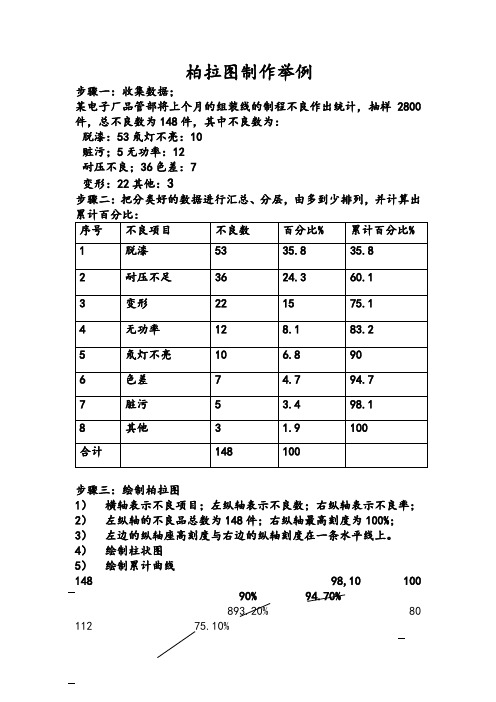

柏拉图制作举例(1)

柏拉图制作举例步骤一:收集数据;某电子厂品管部将上个月的组装线的制程不良作出统计,抽样2800件,总不良数为148件,其中不良数为:脱漆:53氖灯不亮:10赃污;5无功率:12耐压不良;36色差:7变形:22其他:3步骤二:把分类好的数据进行汇总、分层,由多到少排列,并计算出序号不良项目不良数百分比% 累计百分比%1 脱漆53 35.8 35.82 耐压不足36 24.3 60.13 变形22 15 75.14 无功率12 8.1 83.25 氖灯不亮10 6.8 906 色差7 4.7 94.77 脏污 5 3.4 98.18 其他 3 1.9 100合计148 100步骤三:绘制柏拉图1)横轴表示不良项目;左纵轴表示不良数;右纵轴表示不良率;2)左纵轴的不良品总数为148件;右纵轴最高刻度为100%;3)左边的纵轴座高刻度与右边的纵轴刻度在一条水平线上。

4)绘制柱状图5)绘制累计曲线148 98,10 10090% 94.70%893.20% 80 112 75.10%60.10% 60 8435.80% 40 5620 28脱漆耐压不良变形无功率奈灯不亮色差脏污其他步骤四:记入必要事项1)总检查数:2800件;2)总不良数:148件;3)不良率;5.28%;4)检验者:罗信波;5)绘图者:邓敏;步骤五:分析柏拉图1)图中可见:脱漆/耐压不良/变形占总不良率碧绿的75.1%,判为重点改进项目;2)应确定改善责任人及完成期限,争取9月份降低如上指标到目标;3)改善前后的柏拉图进行比较;改善前。

柏拉图制作方法(QC手法)

柏拉图的制作方法柏拉图定义:可分析出多数不合格是由相对少数原因引起的;第一步:先做表格不良名称不良数量百分比累计百分比问题115025.21%25.21%问题212020.17%45.38%问题310016.81%62.18%问题48013.45%75.63%问题57011.76%87.39%问题66510.92%98.32%其它10 1.68%100.00%合计5951.1 不良数量:应由多到少向下依次排列,其它项要放在最下面(因为它不太重要)1.2 百分比计算:不良数量占总不良的比率=不良数量/595*100%1.3 累计百分比:不良所占百分比的累加第二步:做柏拉图2.1 选择数据源红方框内为选取的数据源选好数据源,点击此图标2.2 选择图表类型: 自定义类型→两轴线-柱图→下一步(N) 2.3 在下图红色方框内输入标题,然后点击完成(F)第三步:图表格式设置(使其看起来美观,舒服)3.1 Y坐标轴格式设置:双击A处→弹出下图对话框→点刻度最小值:0最大值:不良总数主要刻度单位:自己设置3.2 次Y坐标轴格式设置:双击B处→弹出下图对话框最小值:0最大值:1主要刻度单位:自己设置3.3 数据系列一格式设置:双击C处→弹出下图对话框3.3 数据系列二格式设置:双击D处→弹出下图对话框3.4 图标E区格式设置:双击E处→弹出下图对话框3.4 图标F区格式设置:双击F处→弹出对话框 按上面操作方式选择图案第四步: OK对少数原因引起的;要放在最下面(因为它不太重要)数量/595*100%下一步(N)。

QC七大手法--柏拉图实例

1 各部位油量是否正常

2 操作按鈕功能確認

3 氣缸及操作手柄是否正常

4 電機,傳動鏈條聲音是否正常 5 自動上料系統是否正常 6 光電感應系統是否正常 7 自動送料是否到位 8 手動送料是否正常

9 放鬆手柄功能確認

10 各部位之清潔(含內輥輪)

OK 劃“O”

點檢人

NG 劃“X” 點檢 未作業劃“/”

柏拉圖的用途:

• 1.作為降低不良的依據. • 2.決定改善的攻擊目標. • 3.確認改善效果. • 4.用於發掘現場的重要問題點. • 5.用於整理報告或記錄. • 6.可作不同條件的評價.

柏拉圖應用範圍:

• 1.時間管理. • 2.安全. • 3.士气. • 4.不良率. • 5.成本. • 6.營業額. • 7.醫療.

100%

四.層別法:

定義:為區別各種不同原因對結果之影響,而以個別原因為主 體,分別作統計分析的方法,稱為層別法.

分類: • 1.時間的層別. • 2.作業員的層別. • 3.機械、設備層別. • 4.作業條件的層別. • 5.原材料的層別. • 6.地區的層別等.

材料 人員

周師傅 李師傅

劉師傅

QC七大手法

CHART/GRAPH/SHEET – 圖表

一、圖表的功用: 圖表的應用,可以將繁雜的數字情報轉化,以最

簡單的方式表達出來,易看易懂,一目瞭然.在爭取時 間,講求效率的今天,對管理者尤為重要.

二、制作圖表的原則: 圖表的必備條件,是要能認用表者迅速內了

解全盤,把握重點,作出正確的判斷,下訂對策. 所以圖表應簡單明瞭,重點突出.

4 135.5~139.5

5 139.5~143.5

6 143.5~147.5

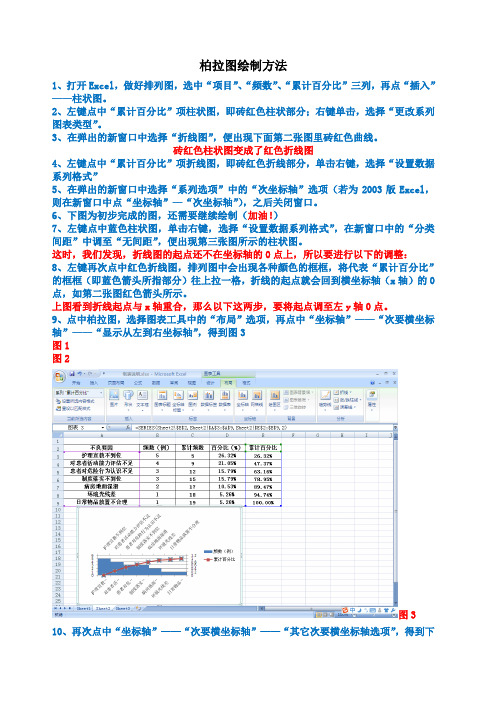

柏拉图绘制方法

柏拉图绘制方法1、打开Excel,做好排列图,选中“项目”、“频数”、“累计百分比”三列,再点“插入”——柱状图。

2、左键点中“累计百分比”项柱状图,即砖红色柱状部分;右键单击,选择“更改系列图表类型”。

3、在弹出的新窗口中选择“折线图”,便出现下面第二张图里砖红色曲线。

砖红色柱状图变成了红色折线图4、左键点中“累计百分比”项折线图,即砖红色折线部分,单击右键,选择“设置数据系列格式”5、在弹出的新窗口中选择“系列选项”中的“次坐标轴”选项(若为2003版Excel,则在新窗口中点“坐标轴”—“次坐标轴”),之后关闭窗口。

6、下图为初步完成的图,还需要继续绘制(加油!)7、左键点中蓝色柱状图,单击右键,选择“设置数据系列格式”,在新窗口中的“分类间距”中调至“无间距”,便出现第三张图所示的柱状图。

这时,我们发现,折线图的起点还不在坐标轴的0点上,所以要进行以下的调整:8、左键再次点中红色折线图,排列图中会出现各种颜色的框框,将代表“累计百分比”的框框(即蓝色箭头所指部分)往上拉一格,折线的起点就会回到横坐标轴(x轴)的0点,如第二张图红色箭头所示。

上图看到折线起点与x轴重合,那么以下这两步,要将起点调至左y轴0点。

9、点中柏拉图,选择图表工具中的“布局”选项,再点中“坐标轴”——“次要横坐标轴”——“显示从左到右坐标轴”,得到图3图1图2图3 10、再次点中“坐标轴”——“次要横坐标轴”——“其它次要横坐标轴选项”,得到下图:11、在弹出的新窗口中选择“在刻度线上”,得到下图:12、左键单击上方横坐标轴,右键选择“设置坐标轴格式”,在弹出的窗口当中,将“主要刻度线类型”及“坐标轴标签”都设为“无”(如箭头所指),得到图2:图1图2从上图我们看到折线的起点和终点都在x轴和y轴上,但是还需要更改主y轴和次y轴的标签,其中左y轴的最大值设为不良要因累计频数的总和,右y轴最大值设为1。

13、左键点中左y轴标签,右键选择“设置坐标轴格式”,如下图:14、在弹出的新窗口中将“最小值”设为“0”;“最大值”设为不良要因累计频数值,在本例中,即设为“19”;“主要刻度单位”和“次要刻度单位”根据频数的大小设置合理的间距,本例设为“5”,如下图:15、同样方法,设置右y轴的最小值为“0”,最大值为“1”(即100%),得到下图:16、调整各柱状图的颜色方便区分。

柏拉图分析法运用实例

现场改善常工具QC七大手法一、七大手法简介:重要的少数因果关系二、七大手法所体现的精神:1、用事实与数据说话。

2、全面预防。

3、全因素、全过程的控制。

4、依据PDCA循环突破现状予以改善。

5、层层分解、重点管理。

三、鱼骨图分析法:因果图(也叫做Ishikawa 或者鱼刺图)•鱼骨图是由日本管理大师石川馨先生所发展出来的,故又名石川图。

鱼骨图是一种发现问题“根本原因”的方法,它也可以称之为“因果图”。

•鱼骨图是一个非定量的工具,它可以帮助我们找出引起问题(最终问题陈述所描述的问题) 潜在的根本原因•它使我们问自己:问题为什么会发生…•它可以由项目小组或者和那些实际上关心项目流程的人员一起完成.鱼骨图的作用◇使项目小组能集中于问题的实质内容,而不是问题的历史或组员的不同的个人观点。

◇使组员了解项目小组在围绕某个问题时产生的集体智慧和意见,有助于找到有效的解决方案。

◇使项目小组聚焦于问题的原因,而不是问题的症状。

➢问题的特性总是受到一些因素的影响,我们通过头脑风暴找出这些因素,并将它们与特性值一起,按相互关联性整理而成的层次分明、条理清楚,并标出重要因素的图形就叫特性要因图。

因其形状如鱼骨,所以又叫鱼骨图(以下称鱼骨图),它是一种透过现象看本质的分析方法。

头脑风暴法(Brain Storming——BS):意义:一种通过集思广益、发挥团体智慧,从各种不同角度找出问题所有原因或构成要素的会议方法。

BS有四大原则:全员发言自由奔放、严禁批评、多多益善、搭便车。

•鱼骨图的三种类型A、整理问题型鱼骨图(各要素与特性值间不存在原因关系,而是结构构成关系)B、原因型鱼骨图(鱼头在右,特性值通常以“为什么……”来写)C、对策型鱼骨图(鱼头在左,特性值通常以“如何提高/改善……”来写)制作鱼骨图分两个步骤:1、分析问题原因/结构。

A、针对问题点,选择层别方法(如人机料法环等)。

B、按头脑风暴分别对各层别类别找出所有可能原因(因素)C、将找出的各要素进行归类、整理,明确其从属关系。

柏拉图分析图课件

案例一:品质管理中的柏拉图分析图应用

总结词

详细描述

案例二:销售数据中的柏拉图分析图应用

总结词

定位销售瓶颈,提升销售业绩

详细描述

在销售数据分析中,柏拉图分析图用于找出影响销售业绩的关键因素,如产品、 价格、促销活动等。通过确定主要影响因素,企业可以制定针对性的销售策略, 提高销售业绩。

案例三:生产效率优化中的柏拉图分析图应用

柏拉图分析图课件

• 柏拉图分析图简介 • 柏拉图分析图的制作方法 • 柏拉图分析图的应用场景 • 柏拉图分析图的实战案例

CATALOGUE

柏拉图分析图简介

02

识别关键因素

异常值检测

03 数据比较

柏拉图分析图的优势与局限性

优势

局限性

对于非数值型数据或复杂数据关系可 能不太适用,需要一定的数据预处理 和筛选。

总结词

识别生产瓶颈,提高生产效率

详细描述

在生产过程中,柏拉图分析图用于识别影响生产效率的关键因素,如设备故障、原材料供应、生产流程等。通过 解决主要问题,企业可以提高生产效率,降低生产成本。

案例四:人力资源管理中的柏拉图分析图应用

总结词

详细描述

THANKS

感谢观看

解读柏拉图分析图

识别关键问题

分析原因 制定解决方案

CATALOGUE

柏拉图分析图的应用场景

品质管理

品质问题分析

柏拉图分析图可以用于分析产品 或服务中存在的品质问题,帮助 企业识别主要问题,并制定相应

的改进措施。

品质目标设定

通过柏拉图分析图,企业可以明 确品质目标,并根据主要问题设 定优先级,确保资源得到合理分

配。

品质持续改进

柏拉图分析图及制作ParetoDiagiam

解释

这些条可以解释 问题80%的原因

_

_ _ _ _ _ _

各项从左到右排列

3-27-2001 W1ParetoAnalysis.ppt 14

பைடு நூலகம்

解释

累积百分比……

(续)

è 表明多少比例的问题可以通过发现少数 重要问题得以解决。 è 表明帕雷托图是否有效。

è 如果累加线非常陡峭并有很多拱状,则表明 最开始的两个或三个问题在全部问题构成中 3-27-2001 W1ParetoAnalysis.ppt 15 占有相当大的比例。

3-27-2001

W1ParetoAnalysis.ppt

22

练习13.1—帕雷托图

1. 参阅你的工作薄。

2. 根据所给例子建立一张帕雷托图。

3. 此帕雷托图提供了什么信息?

3-27-2001

W1ParetoAnalysis.ppt

23

练习13.2—使用minitab的帕雷 1. 参阅你的工作薄。 托图

制作步骤之建立数据表

函数编辑栏

D4单元格

D11单元格

在函数编辑栏中输入“=D4/D11”,然后回车

制作步骤之建立数据表

函数编辑栏

E5单元格

D5单元格

继续选中E5单元格,鼠标单击函数编辑栏,输入“= D5/D11+E4”,然后回车

制作步骤之建立数据表

重复上述步骤,一直到E10单元格

• 制作步骤之建立数据表

18

百分比

60

结论—缺陷相对产品

产品的帕雷托图

40

数值

60

40 20 0

下一步,他们该 怎么做?

30 20 10 0

QC工具之柏拉图

第五步.一直确定,得到想要的柏拉图

如果想要两个图,可以如下选择

5 练习 柏拉图测试题(二)

費用支出統計表

支出项目

支出额度

ห้องสมุดไป่ตู้

請客

200

買零食

300

娛樂

200

買衣服

500

其它

100

合计

1100

试题二 请根据左表,制作费 用支出的柏拉分析图。

第 26页 共25页

持续改进是我们永恒的追求!

汇报完毕,谢谢!

1 柏拉图简介 (3)柏拉图定义

柏拉图又叫帕累托图、排列图、主次图,是按照发 生频率大小顺序绘制的直方图,表示有多少结果是由已确 认类型或范畴的原因所造成。

项目班子应首先采取措施纠正造成最多数量缺陷的问 题。从概念上说,帕累托图与帕累托法则一脉相承,该法 则认为相对来说数量较少的原因往往造成绝大多数的问题 或缺陷。

4 柏拉图的制作方法

4、画纵坐标。在横坐标的两端画两个纵坐标,左边的 纵坐标按度量单位标定,其高度必须与所有项目的量 值和相等。右边的纵坐标应与左边的纵坐标等高,并 从0到100%进行标定; 5、在每个项目上画长方形,它的高度表示该项目度量 单位的量值,显示每个项目的影响大小; 6、由左到右累加每个项目的量值,并画出累计频率曲 线(帕累托曲线),用来表示各个项目的累计影响; 7、利用排列图确定对质量改进最为重要的项目(关键 的少数项目)

2 柏拉图的用途

(1)作为降低不良的依据 (2)决定改善的攻击目标

1、按重要顺序显示出每个质量改进项目对整个质量 问题的影响。 2、识别进行质量改进的机会。 (3)确认改善效果(改善前、后之比较) (4)应用于发掘现场的重要问题点 (5)用于整理报告或记录 (6)可作不同条件的评价

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

做图顺序:5.点击数值轴主Y坐标选择刻度进行最大值设置为大于不良总数的三分之一做好和最小值为0。

做图顺序:6.点击累积线进行数值标识选择百分比。

做图顺序:7.点击柱形图可进行颜色更改。。 最后加上柏拉 图名称和设计 人名字

XXX

2020 年 8-9 月上旬 柏拉图分析

4000

1.2

3500 3000 2500

88.0%

94.3%

96.7%

98.2%

99.0%

99.5%

99.9% 100.0%

1

75.7%

0.8

2000 54.3%

0.6

1500 0.4

1000

0.2 500

0

0

电泳模具压印

出错规格

冲压压伤

拉伤

折弯不良

不良数量 不良率 累计不良率

★重点管控☞外观--模具印☜: 作图:LXS/2020.9.15

不良项目 电泳模具压印

模具压印 出错规格 冲压断针 冲压压伤 冲压变形

拉伤 尺寸超差 折弯不良ห้องสมุดไป่ตู้

漏底 合计

不良数量 1800 708 409 209 78 49 29 17 12

3 3314

客诉不良统计柏拉图

不良率 54.3% 21.4% 12.3% 6.3% 2.4% 1.5% 0.9% 0.5%

0.4%

累计不良率 54.3% 75.7% 88.0% 94.3% 96.7% 98.2% 99.0% 99.5%

99.9%

0.1% 100.00%

100.0%

做图顺序:1.用调查表或者QC报表找出数据就是不良数。 做图顺序:2.用降序方法自定义项目确定累计不良顺序。 做图顺序:3.先用版本2003版本的MICRSOFT Excel找插入图表自定义中两轴线一柱图。 做图顺序:4.选中柱形图选中数据系列格式选择选项,重叠比例100%,分类间隔距离0。