IC半导体工艺技术简介

半导体工艺原理-集成电路制造工艺介绍

GND

Vi

T

Vo

R VDD

23

二)、MOS集成电路芯片制 造工艺

(N阱硅栅CMOS工艺)

24

1、CMOS工艺中的元器件结构

电阻

NSD和PSD电阻结构剖面图

25

多晶硅电阻结构剖面图

26

N阱电阻结构剖面图

27

电容

CMOS工艺中PMOS晶体管电容剖面图

28

CMOS工艺中N阱电容剖面图

29

多晶硅-多晶硅电容器剖面图

双极工艺主要分类

3

CMOS

●标准CMOS工艺(数字电路的主流工艺 技术)特点:互补的NMOS、PMOS,工 艺流程简单,集成度高

●模拟CMOS工艺(应用最广泛的模拟IC 工艺)特点:在标准CMOS的基础上集成 高品质的无源器件,此外对阈值电压精度 和耐压的要求更高

●RF CMOS(RF IC) 特点:依靠缩小光刻尺寸提高MOS晶体管 的速度,集成模拟IC所必需的高品质无源 器件

30

二极管

PSD/N阱齐纳二极管剖面图

31

PSD保护环肖特基二极管剖面图

32

MOS晶体管

N阱CMOS工艺中MOS晶体管剖面图

33

P阱CMOS工艺中MOS晶体管剖面图

34

双阱CMOS工艺中MOS晶体管剖面图

35

2、主要工艺流程图

36

衬底准备

P型单晶片

P+/P外延片

37

工艺流程:

氧化、光刻N-阱(nwell)

NBL

NSINK

P阱

PBL

57

●BCD(智能功率集成芯片) 特点:在BiCMOS优势的基础上再集成 DMOS等功率器件,是智能功率芯片的理 想工艺平台

集成电路制造中的半导体器件工艺

集成电路制造中的半导体器件工艺绪论随着信息技术的飞速发展,集成电路制造技术已成为现代电子工业的核心领域。

集成电路是现代电子产品的基础,在计算机、通讯、军事和工业等领域都有着广泛的应用。

而半导体器件工艺是集成电路制造技术的基石,其质量和效率直接决定了集成电路的性能和成本。

本文将从半导体制造的基本流程、光刻工艺、薄膜工艺、化学机械抛光、多晶硅工艺和后台工艺六个方面详细介绍集成电路制造中的半导体器件工艺。

一、半导体制造的基本流程半导体芯片制造的基本流程包括晶圆制备、芯片制造和包装封装。

具体流程如下:晶圆制备:晶圆是半导体器件制造的基础,它是由高纯度单晶硅材料制成的圆片。

晶圆制备的主要过程包括矽晶体生长、切片、抛光和清洗等。

芯片制造:芯片制造主要包括传输电子装置和逻辑控制逻辑电路结构的摆放和电路组成等操作。

包装封装:芯片制造完成后,晶体管芯片需要被封装起来的保护电路,使其不会受到外界环境的影响。

光刻工艺是半导体工艺中的核心部分之一。

光刻工艺的主要作用是将图形预设于硅晶圆表面,并通过光刻胶定位的方式将图形转移到晶圆表面中,从而得到所需的电子器件结构。

光刻工艺的主要流程包括图形生成、光刻胶涂布、曝光、显影和清洗等步骤。

三、薄膜工艺薄膜工艺是半导体制造中的另一个重要工艺。

它主要通过化学气相沉积、物理气相沉积和溅射等方式将不同性质的材料覆盖在晶圆表面,形成多层结构,从而获得所需的电子器件。

四、化学机械抛光化学机械抛光是半导体工艺中的核心工艺之一。

其主要作用是尽可能平坦和光滑化硅晶圆表面,并去除由前工艺所形成的残余物和不均匀的层。

化学机械抛光的基本原理是使用旋转的硅晶圆,在氧化硅或氮化硅磨料的帮助下,进行机械和化学反应,从而达到平坦化的效果。

五、多晶硅工艺多晶硅工艺是半导体工艺中的一个重要工艺,主要是通过化学气相沉积厚度约8至12个纳米的多晶硅层。

该工艺可以用于形成电极、连接线、栅极和像素等不同的应用。

多晶硅工艺的优点是不需要特殊的工艺装备,因此较为简单。

IC(双极型集成电路)工艺技术

N-Epi N+ 埋层

P Sub

金属1版

通孔版

金属2版

双层金属布线

压点(PAD)版

工艺控制计划(例)

工艺名称 控制项目 控制值 抽样大小 抽样频率

外延

厚度

8.0±0.5um 5点/1片

1.7 ±0.2cm 5.4 ±0.5 /sq

±600A 223 ±8/sq

1片/Lot

18V 8.0 0. 5um 1.70.2cm 36V 13.5 0.8um 4.3 0.43 cm

N-Epi N+ 埋层

P Sub

外延层参数选择

• 外延电阻率应主要满足BVbco的要求, 可查BV~Nd曲线 • 外延厚度 >Xjbc+Wbc +Wbn

基区 Epi Xjbc Wbc

埋层

Wbn

外延层的质量评价

• • • • 外延电阻率 外延厚度畸 埋层图形偏移,畸变及对策 缺陷(特别在有埋层图形处)

双极IC工艺流程

• 外延后氧化-DN光刻- • 磷予淀积(5.40.5/sq)-磷扩散

N-Epi N+ 埋层

P Sub

DN版

双极IC工艺流程

• 去除全部氧化层,重新生长PAD氧化层

Brief Process flow & Mask

Sequence

• 23 Capacitor oxidation

• • • • • • • • • • • 24 25 26 27 28 29 30 31 33 33 34 Si3N4 deposition Contact photo/etch Metal1 deposition Metal1 photo/etch Oxide deposition Via photo/etch Metal2 deposition Metal2 photo/etch USG/SiN Deposition Pad photo/etch Alloy

IC工艺流程简介

晶体的生长晶体切片成wafer晶圆制作功能设计à模块设计à电路设计à版图设计à制作光罩工艺流程1) 表面清洗晶圆表面附着一层大约2um的Al2O3和甘油混合液保护之,在制作前必须进行化学刻蚀和表面清洗。

2) 初次氧化有热氧化法生成SiO2 缓冲层,用来减小后续中Si3N4对晶圆的应力氧化技术干法氧化Si(固) + O2 àSiO2(固)湿法氧化Si(固) +2H2O àSiO2(固) + 2H2干法氧化通常用来形成,栅极二氧化硅膜,要求薄,界面能级和固定电荷密度低的薄膜。

干法氧化成膜速度慢于湿法。

湿法氧化通常用来形成作为器件隔离用的比较厚的二氧化硅膜。

当SiO2膜较薄时,膜厚与时间成正比。

SiO2膜变厚时,膜厚与时间的平方根成正比。

因而,要形成较厚的SiO2膜,需要较长的氧化时间。

SiO2膜形成的速度取决于经扩散穿过SiO2膜到达硅表面的O2及OH基等氧化剂的数量的多少。

湿法氧化时,因在于OH基在SiO2膜中的扩散系数比O2的大。

氧化反应,Si 表面向深层移动,距离为SiO2膜厚的0.44倍。

因此,不同厚度的SiO2膜,去除后的Si表面的深度也不同。

SiO2膜为透明,通过光干涉来估计膜的厚度。

这种干涉色的周期约为200nm,如果预告知道是几次干涉,就能正确估计。

对其他的透明薄膜,如知道其折射率,也可用公式计算出(d SiO2) / (d ox) = (n ox) / (n SiO2)。

SiO2膜很薄时,看不到干涉色,但可利用Si的疏水性和SiO2的亲水性来判断SiO2膜是否存在。

也可用干涉膜计或椭圆仪等测出。

SiO2和Si界面能级密度和固定电荷密度可由MOS二极管的电容特性求得。

(100)面的Si的界面能级密度最低,约为10E+10 -- 10E+11/cm –2 .e V -1 数量级。

(100)面时,氧化膜中固定电荷较多,固定电荷密度的大小成为左右阈值的主要因素。

半导体集成电路生产工艺

半导体集成电路生产工艺一、引言半导体集成电路(Integrated Circuit,简称IC)是现代电子技术的重要基础,广泛应用于计算机、通信、消费电子等领域。

而半导体集成电路生产工艺则是制造集成电路的关键环节,决定了集成电路的性能和质量。

本文将以半导体集成电路生产工艺为主题,介绍其基本概念、制造流程和常见工艺技术。

二、基本概念半导体集成电路生产工艺是指将半导体材料(如硅)加工成集成电路的过程。

其核心目标是在半导体材料上制造出微小的电子器件,并将其互连成功能完整的电路。

半导体集成电路生产工艺主要包括晶圆制备、晶圆工艺和封装测试三个阶段。

三、制造流程1. 晶圆制备晶圆是半导体集成电路制造的基础,通常由高纯度的单晶硅制成。

晶圆制备包括切割、抛光和清洗等步骤。

切割是将单晶硅锯成薄片,抛光是将薄片的表面磨光,清洗则是去除表面的杂质和污染物。

2. 晶圆工艺晶圆工艺是将晶圆上的半导体材料进行加工和改性,形成电子器件的过程。

主要包括掺杂、沉积、光刻、蚀刻和清洗等步骤。

掺杂是向半导体材料中引入掺杂剂,改变其电学性质;沉积是在晶圆表面形成薄膜,用于制造电极、介质等结构;光刻是利用光刻胶和光掩模,将特定图形投射到晶圆上;蚀刻是将晶圆表面的材料溶解或腐蚀,形成所需的结构;清洗是去除加工过程中产生的残留物和污染物。

3. 封装测试封装是将制造好的芯片封装到塑料或陶瓷封装体中,以保护芯片并提供电气连接。

封装工艺主要包括粘接、引线焊接和封装胶固化等步骤。

测试则是对封装好的芯片进行功能和可靠性测试,以确保芯片符合设计要求。

四、常见工艺技术1. CMOS工艺CMOS(Complementary Metal-Oxide-Semiconductor)工艺是目前集成电路制造中最常用的工艺之一。

它采用p型和n型MOSFET互补工作的原理,具有低功耗、低噪声和高集成度的特点,适用于各种应用场景。

2. BJT工艺BJT(Bipolar Junction Transistor)工艺是一种双极型晶体管工艺,适用于高频和高功率应用。

IC工艺流程简介

IC工艺流程简介IC工艺流程简介 (1)工艺流程................................................................................................... 错误!未定义书签。

1) 表面清洗 (1)2) 初次氧化 (1)3) CVD(Chemical Vapor deposition)法沉积一层Si3N4(Hot CVD或LPCVD)。

(2)4) 涂敷光刻胶 (4)5) 此处用干法氧化法将氮化硅去除 (7)6) 离子布植将硼离子(B+3) 透过SiO2膜注入衬底,形成P型阱 (8)7) 去除光刻胶,放高温炉中进行退火处理 (8)8)用热磷酸去除氮化硅层,掺杂磷(P+5) 离子,形成N型阱 (9)9) 退火处理,然后用HF去除SiO2层 (9)10) 干法氧化法生成一层SiO2层,然后LPCVD沉积一层氮化硅 (9)11) 利用光刻技术和离子刻蚀技术,保留下栅隔离层上面的氮化硅层 (10)12) 湿法氧化,生长未有氮化硅保护的SiO2层,形成PN之间的隔离区 (10)13) 热磷酸去除氮化硅,然后用HF溶液去除栅隔离层位置的SiO2,并重新生成品质更好的SiO2薄膜, 作为栅极氧化层。

(10)14) LPCVD 沉积多晶硅层,然后涂敷光阻进行光刻,以及等离子蚀刻技术,栅极结构,并氧化生成SiO2保护层。

(10)15) 表面涂敷光阻,去除P阱区的光阻,注入砷(As) 离子,形成NMOS的源漏极。

用同样的方法,在N阱区,注入B离子形成PMOS的源漏极。

(10)16) 利用PECVD 沉积一层无掺杂氧化层,保护元件,并进行退火处理。

(10)17) 沉积掺杂硼磷的氧化层 (10)18) 濺镀第一层金属 (10)19) 光刻技术定出VIA孔洞,沉积第二层金属,并刻蚀出连线结构。

然后,用PECVD法氧化层和氮化硅保护层。

IC制备工艺技术

IC制备工艺技术IC制备工艺技术是指利用微纳米加工技术将电子器件集成到半导体材料上的过程。

IC制备工艺技术是当前先进电子技术中的关键技术之一,具有广泛的应用领域和重要的经济价值。

IC制备工艺技术的一般过程包括光罩制备、晶圆制备、光刻、薄膜沉积、雾化蚀刻、离子注入、扩散、金属化、测试和封装等步骤。

首先是光罩制备,在IC制备工艺技术中,光罩是通过光刻技术在光刻胶上形成的图案。

光罩中的图案决定了最终器件的形状和功能。

然后是晶圆制备,晶圆是IC制备的基础材料。

晶圆可以是硅、砷化镓、砷化磷等材料,在制备过程中需要对晶圆进行清洗、研磨和抛光等处理。

接下来是光刻,光刻是通过使用光刻机将光罩上的图案转移到光刻胶上的过程。

光刻胶是一种特殊的光敏材料,通过照射和显影等处理,将光罩上的图案转移到晶圆上。

薄膜沉积是指将需要的金属、氧化物或其他材料以一定的方式沉积在晶圆表面的过程。

薄膜可以用于制备晶体管和电容等器件。

雾化蚀刻是指利用酸或碱等溶液腐蚀晶圆表面的工艺。

通过控制蚀刻液的浓度和蚀刻时间,可以实现刻蚀深度的控制,从而形成所需的结构。

离子注入是指将需要的杂质离子注入到晶圆内部的过程。

离子注入可以改变晶圆内部的导电性能,用于制备电阻、电容等器件。

扩散是指将一种物质通过加热使其在晶圆内部扩散的过程。

扩散可以改变晶圆内部的杂质浓度分布,从而实现所需的结构和功能。

金属化是指在晶圆上沉积金属层,并通过光刻和蚀刻等工艺形成金属导线和连接结构。

金属化是制备IC中非常重要的一步,影响着器件的性能和可靠性。

最后是测试和封装,测试是对制备好的IC进行电性能测试,以确保IC的质量和性能。

封装是将IC芯片封装到塑料或陶瓷等包装材料中,并连接引脚和线路,以实现与外部电路的连接。

综上所述,IC制备工艺技术是一门复杂而精细的技术,涉及到多个工艺步骤。

随着科技的不断发展,IC制备工艺技术将继续不断创新和进步,为各个领域的电子器件提供更先进、更高性能的解决方案。

第1讲 半导体器件(IC)制作工艺简介

优点:掩模寿命长(可提高10 倍以上),图形缺陷少。 缺点:衍射效应使分辨率下降。 最小可分辨的线宽为:

Wmin 15 d 200 d

当

0.4m, d 5~ 25m 时,Wmin 1.4~ 3.2m

23

(3). 缩小投影曝光技术

光源

透镜

随着线宽的减小和晶片直径的 增大,分辨率与焦深的矛盾越来越 严重。为解决这一问题,人们开发 出了:

13

光源 wafer mask

14

正性光刻胶 硅片 掩膜 二氧化硅膜 光

1. 光刻 胶的涂 覆

2. 前烘

3. 曝光

显影液

4.显影

5. 后烘

6. 腐蚀

7. 光刻 胶的去 15 除

16

光刻 (Photolithography & Etching) 过程如下: 1.涂光刻胶 2. 前烘 3.掩膜对准 4.曝光 5.显影 6.刻蚀:采用干法刻蚀(Dry Etching) 7.去胶:化学方法及干法去胶 (1)丙酮中,然后用无水乙醇

2

Process Flow of Annealed Wafer

Crystal Growth

Si Crystal Wafering Slicing High Temp. Annealed Wafer Annealing (Surface Improvement)

Furnace

Polished Wafer

11

1. 图形转换(光刻与刻蚀工艺)

光刻是加工集成电路微图形结构的关键工艺技 术,通常,光刻次数越多,就意味着工艺越复杂。 另—方面,光刻所能加工的线条越细,意味着工艺 线水平越高。光刻工艺是完成在整个硅片上进行开 窗的工作。 光刻技术类似于照片的印相技术,所不同的是, 相纸上有感光材料,而硅片上的感光材料--光刻胶是 通过旋涂技术在工艺中后加工的。光刻掩模相当于 照相底片,一定的波长的光线通过这个“底片”, 在光刻胶上形成与掩模版(光罩)图形相反的感光 区,然后进行显影、定影、坚膜等步骤,在光刻胶 膜上有的区域被溶解掉,有的区域保留下来,形成 了版图图形。

集成电路三大核心工艺技术

集成电路三大核心工艺技术集成电路(Integrated Circuit,IC)是将电子元器件(如晶体三极管、二极管等)及其元器件间电路线路集成在一片半导体晶圆上的电子器件。

它的核心工艺技术主要包括晶圆加工工艺、印刷工艺以及封装工艺。

晶圆加工工艺是指对半导体晶圆进行切割、清洗、抛光等处理,形成器件所需要的晶圆片。

其中,切割工艺是将晶体生长过程中形成的硅棒切割成特定的薄片晶圆,通常采用钻石刀进行切割。

清洗工艺则是将晶圆片进行化学清洗,以去除表面的污染物和杂质。

抛光工艺是对晶圆片进行抛光处理,以平整晶圆表面。

印刷工艺是将电子元器件的电路线路印刷在晶圆上,形成集成电路的功能电路。

其中,最常用的是光刻工艺。

光刻工艺是将光刻胶涂在晶圆上,然后通过光刻机将设计好的电路图案投射在光刻胶上,形成光刻胶图案。

然后,用化学溶液浸泡晶圆,使得光刻胶图案中的未暴露部分被溶解掉,形成电路图案。

此外,还有电子束曝光和X射线曝光等印刷工艺。

封装工艺是将半导体芯片密封在封装盒中,以保护芯片,并方便与外部连接。

常用的封装工艺有直插封装、贴片封装和球栅阵列封装(BGA)等。

其中,直插封装是通过铅脚将芯片插入插座中,然后通过焊接来固定芯片。

贴片封装是将芯片贴在封装基片上,然后通过焊接或导电胶来连接芯片和基片。

球栅阵列封装是将芯片翻转面朝下,焊接在基片上,并通过小球连接芯片和基片。

总结来说,集成电路的核心工艺技术主要包括晶圆加工工艺、印刷工艺以及封装工艺。

通过这些工艺,我们能够制造出高度集成、小型化的集成电路,为电子产品的发展提供了强大的支持。

随着科技的不断进步,集成电路的工艺技术也在不断发展,为我们的生活带来越来越多的便利和创新。

半导体全面分析:制造三大工艺,晶圆四大工艺!

半导体全⾯分析:制造三⼤⼯艺,晶圆四⼤⼯艺!技术:设计流程 100 亿个晶体管在指甲盖⼤⼩的地⽅组成电路,想想就头⽪发⿇!⼀个路⼝红绿灯设置不合理,就可能导致⼤⽚堵车,电⼦在芯⽚上跑来跑去,稍微有个 PN 结出问题,电⼦同样会堵车,所以芯⽚的设计异常重要 芯⽚制造的过程就如同⽤乐⾼盖房⼦⼀样,先有晶圆作为地基,再层层往上叠的芯⽚制造流程后,就可产出必要的芯⽚(后⾯会介绍),然⽽,没有设计图,拥有再强制造能⼒都没有⽤1. 规格制定在 IC 设计中,最重要的步骤就是规格制定,这个步骤就像是在设计建筑前,先决定要⼏间房间、浴室,有什么建筑法规需要遵守,在确定好所有的功能之后在进⾏设计,这样才不⽤再花额外的时间进⾏后续修改第⼀步:确定 IC 的⽬的、效能为何,对⼤⽅向做设定第⼆步:察看需要何种协议,否则芯⽚将⽆法和市⾯上的产品相容第三步:确⽴ IC 的实作⽅法,将不同功能分配成不同的单元,并确⽴不同单元间连结的⽅法,如此便完成规格的制定 2. 设计芯⽚细节这个步骤就像初步记下建筑的规画,将整体轮廓描绘出来,⽅便后续制图。

在 IC 芯⽚中,便是使⽤硬体描述语⾔(HDL)将电路描写出来。

常使⽤的 HDL 有Verilog、VHDL等,藉由程式码便可轻易地将⼀颗 IC 功能表达出来。

接着就是检查程式功能的正确性并持续修改,直到它满⾜期望的功能为⽌ 3. 设计蓝图在 IC 设计中,逻辑合成这个步骤便是将确定⽆误的 HDL code,放⼊电⼦设计⾃动化⼯具(EDA tool),让电脑将 HDL code 转换成逻辑电路,产⽣如下的电路图,之后,反复的确定此逻辑闸设计图是否符合规格并修改,直到功能正确为⽌ 4. 电路布局与绕线将合成完的程式码再放⼊另⼀套EDA tool,进⾏电路布局与绕线(Place And Route)。

在经过不断的检测后,便会形成如下的电路图。

图中可以看到蓝、红、绿、黄等不同颜⾊,每种不同的颜⾊就代表着⼀张光罩 ▲常⽤的演算芯⽚- FFT 芯⽚,完成电路布局与绕线的结果 5.光罩⼀颗IC 会产⽣多张的光罩,这些光罩有上下层的分别,每层有各⾃的任务。

IC基础知识及制造工艺流程

详细描述

电路设计是根据功能需求,设计出满足要求的电路结构 ;电路仿真是对设计的电路进行模拟,验证其功能和性 能是否满足要求;版图设计是将电路结构转换为可以在 硅片上实现的几何图形;物理验证是检查版图设计的正 确性和可靠性;寄生参数提取是将版图中的寄生电阻、 电容和电感等参数提取出来,用于后仿真;后仿真是在 提取寄生参数后,再次对版图进行模拟,验证实际制造 出来的电路性能是否满足要求。

工艺流程优化方案

优化设备布局

根据产品特性和生产需求,重新布局生产线, 提高生产效率。

强化质量检测

增加质量检测环节,采用更精确的检测设备 和方法,确保产品质量。

引入自动化设备

引入先进的自动化设备,减少人工操作,提 高生产精度和产量。

优化生产计划

采用先进的生产计划管理软件,合理安排生 产计划,降低库存成本。

实施效果评估

生产效率提高

产品质量提升

通过优化设备布局和引入自动化设备,生 产效率提高了30%。

强化质量检测后,产品不合格率下降了 20%。

库存成本降低

员工工作负担减轻

优化生产计划后,库存成本降低了15%。

自动化设备的引入减轻了员工的工作负担 ,提高了工作效率。

未来展望

持续改进工艺流程

根据市场需求和公司发展目标,持续改进和 优化工艺流程。

IC基础知识及制造工艺流程

目录

• IC基础知识 • IC制造工艺流程 • IC制造设备与材料 • IC制造技术的发展趋势 • 案例分析:某公司IC制造工艺流程优化

01 IC基础知识

IC定义与分类

总结词

集成电路是将多个电子元件集成在一块衬底上,完成一定的电路或系统功能的微型电子部件。它采用一定的工艺, 把一个电路中所需的晶体管、电阻、电容和电感等元件及布线互连一起,制作在一小块或几小块半导体晶片或介 质基片上,然后封装在一个管壳内,成为具有所需电路功能的微型结构。

半导体制程简介

半导体制程简介半导体制程是指制造半导体器件所需的一系列工艺步骤和设备。

它是将材料转换为具有特定功能的半导体器件的过程,多数情况下是芯片制造的关键部分。

半导体制程通常分为六个主要步骤:前道工艺、IC 设计、曝光与衬底处理、薄膜沉积、刻蚀与清洗、以及后道工艺。

前道工艺是半导体制程的起始阶段。

在这个阶段,制造商会选择适合的衬底材料(通常是硅),并使用一系列的物理和化学方法准备它,以便于后续的加工。

IC 设计是将半导体器件的功能、结构和电路设计成电子文件的过程。

这些文件将被用于后续的曝光与衬底处理。

曝光与衬底处理是半导体制程的关键步骤之一。

在这个步骤中,使用光刻机将设计好的电子文件投射到光敏材料上,形成模式。

然后,通过化学方法去除暴露的材料,从而得到衬底上的所需结构。

这些步骤会多次重复,以逐渐形成多层结构。

在薄膜沉积阶段,使用化学蒸气沉积(CVD)或物理蒸镀(PVD)等方法将薄膜材料沉积到衬底上。

这些膜层将用于实现器件的不同功能,如导电层、绝缘层和隔离层等。

刻蚀与清洗是将多余的材料从衬底上去除的过程。

使用化学或物理方法,将不需要的材料刻蚀掉,并进行清洗和检查,确保器件的质量和一致性。

后道工艺是半导体制程的最后阶段。

在这个阶段中,制造商会进行结构和线路的连接,以及器件的测试和封装等。

这些步骤将半导体器件转换为实际可用的芯片。

半导体制程是一个复杂而精细的过程。

通过精确的控制和不断的优化,制造商可以获得高质量、高性能的半导体器件。

这些器件在现代技术中发挥着重要的作用,包括计算机、通信设备、消费电子产品等。

因此,半导体制程在推动科技进步和社会发展中扮演着重要的角色。

半导体制程在现代科技领域扮演着极为重要的角色。

随着信息技术的发展和人们对高性能电子设备的需求不断增长,半导体制程成为了现代社会的基石之一。

在这方面,特别值得一提的是摩尔定律。

摩尔定律是一种经验规律,它指出在相同面积上可以容纳的晶体管数量每隔大约18-24个月将翻一番,同时造价也会下降50%。

半导体IC的制做工艺图解(精)

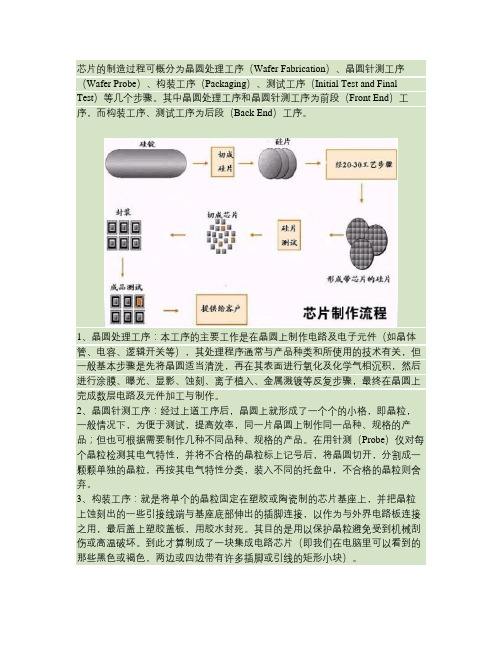

芯片的制造过程可概分为晶圆处理工序(Wafer Fabrication)、晶圆针测工序(Wafer Probe)、构装工序(Packaging)、测试工序(Initial Test and Final Test)等几个步骤。

其中晶圆处理工序和晶圆针测工序为前段(Front End)工序,而构装工序、测试工序为后段(Back End)工序。

1、晶圆处理工序:本工序的主要工作是在晶圆上制作电路及电子元件(如晶体管、电容、逻辑开关等),其处理程序通常与产品种类和所使用的技术有关,但一般基本步骤是先将晶圆适当清洗,再在其表面进行氧化及化学气相沉积,然后进行涂膜、曝光、显影、蚀刻、离子植入、金属溅镀等反复步骤,最终在晶圆上完成数层电路及元件加工与制作。

2、晶圆针测工序:经过上道工序后,晶圆上就形成了一个个的小格,即晶粒,一般情况下,为便于测试,提高效率,同一片晶圆上制作同一品种、规格的产品;但也可根据需要制作几种不同品种、规格的产品。

在用针测(Probe)仪对每个晶粒检测其电气特性,并将不合格的晶粒标上记号后,将晶圆切开,分割成一颗颗单独的晶粒,再按其电气特性分类,装入不同的托盘中,不合格的晶粒则舍弃。

3、构装工序:就是将单个的晶粒固定在塑胶或陶瓷制的芯片基座上,并把晶粒上蚀刻出的一些引接线端与基座底部伸出的插脚连接,以作为与外界电路板连接之用,最后盖上塑胶盖板,用胶水封死。

其目的是用以保护晶粒避免受到机械刮伤或高温破坏。

到此才算制成了一块集成电路芯片(即我们在电脑里可以看到的那些黑色或褐色,两边或四边带有许多插脚或引线的矩形小块)。

4、测试工序:芯片制造的最后一道工序为测试,其又可分为一般测试和特殊测试,前者是将封装后的芯片置于各种环境下测试其电气特性,如消耗功率、运行速度、耐压度等。

经测试后的芯片,依其电气特性划分为不同等级。

而特殊测试则是根据客户特殊需求的技术参数,从相近参数规格、品种中拿出部分芯片,做有针对性的专门测试,看是否能满足客户的特殊需求,以决定是否须为客户设计专用芯片。

半导体封装工艺介绍

IC Package (IC的封装形式)

按与PCB板的连接方式划分为:

PTH

PTH-Pin Through Hole, 通孔式; SMT-Surface Mount Technology,表面贴装式。 目前市面上大部分IC均采为SMT式的

SMT

IC Package (IC的封装形式) 按封装外型可分为: SOT 、QFN 、SOIC、TSSOP、QFP、BGA、CSP等; 决定封装形式的两个关键因素: 封装效率。芯片面积/封装面积,尽量接近1:1; 引脚数。引脚数越多,越高级,但是工艺难度也相应增加; 其中,CSP由于采用了Flip Chip技术和裸片封装,达到了 芯片面积/封装面积=1:1,为目前最高级的技术; 封装形式和工艺逐步高级和复杂

存放条件:零下5°保存,常温下需回温24小时;

主要成分为:环氧树脂及各种添加剂(固化剂,改性剂,脱

Raw Material in Assembly(封装原材料) 【Epoxy】银浆 成分为环氧树脂填充金属粉末(Ag); 有三个作用:将Die固定在Die Pad上; 散热作用,导电作用; 50°以下存放,使用之前回温24小时;

Cavity

L/F

L/F

EOL– Molding(注塑)

Molding Cycle -L/F置于模具中,每个Die位于Cavity中,模具合模。 -块状EMC放入模具孔中 -高温下,EMC开始熔化,顺着轨道流向Cavity中 -从底部开始,逐渐覆盖芯片 -完全覆盖包裹完毕,成型固化

EOL– Laser Mark(激光打字) 在产品(Package)的正面或者背面激光刻字。内容有:产品名称,生产日期,生产批次等; Before After

FOL– Wire Bonding 引线焊接 陶瓷的Capillary 内穿金线,并且在EFO的作用下,高温烧球; 金线在Cap施加的一定压力和超声的作用下,形成Bond Ball; 金线在Cap施加的一定压力作用下,形成Wedge;

ic 工艺技术

ic 工艺技术IC工艺技术是指集成电路的制造工艺技术,也是电子工业中最核心的技术之一。

IC工艺技术的发展对整个电子行业的发展起到了重要推动作用。

一、IC工艺技术的概念IC,即集成电路,是将大量的电子器件集成在一块半导体芯片上的电子设备。

IC工艺技术是指将各种电子器件遵循特定的规则和流程,通过一系列的制造工艺步骤,在半导体材料上形成各种功能和结构的技术方法。

二、IC工艺技术的重要性IC工艺技术是现代电子产业的基础,对提高电子产品性能、降低成本、促进电子产业进步具有重要意义。

随着科学技术的不断发展和人们对电子产品需求的增加,对集成电路的性能和功能提出了更高的要求,IC工艺技术也在不断进步。

三、IC工艺技术的发展历程IC工艺技术起源于20世纪50年代,最初使用的是晶体管和电阻电容器等器件,制造工艺简单。

到了20世纪60年代,随着研究人员提出集成电路概念,IC工艺技术开始迅速发展,逐渐进入规模化生产阶段。

到了20世纪70年代,出现了大规模集成电路(LSI),IC芯片上集成了成千上万个器件。

到了20世纪80年代,进一步发展出了超大规模集成电路(VLSI),单个芯片上可集成数百万个器件。

到了21世纪,IC工艺技术不断创新,推出了3D堆叠集成电路,使得集成度和性能有了新的突破。

四、IC工艺技术的主要内容IC工艺技术主要包括晶圆制备、沉积、蚀刻、光罩制备、光刻、扩散、离子注入、封装等工艺步骤。

其中,晶圆制备是IC工艺技术的首要步骤,它是指将硅片加工成具有特定表面和特性的晶圆。

沉积是将各种材料薄膜沉积到晶圆表面的工艺。

蚀刻是通过化学或物理方法将多余的材料从晶圆表面去除,形成目标结构。

光罩制备是制作光刻版,用于将图案转移到晶圆上。

光刻是将光刻版上的图案通过紫外线照射到晶圆上,形成目标结构。

扩散是通过加热过程将掺杂物引入晶圆内部,改变其电学特性。

离子注入是通过离子束将离子注入晶圆内部,改变其电学性能。

封装是将芯片封装到外壳内,以保护芯片并提供连接和散热功能。

集成电路生产工艺

集成电路生产工艺

集成电路(Integrated Circuit,简称IC)是由多个电子器件

(如晶体三极管、电阻器、电容器等)和互连线路,通过某种工艺(即集成电路生产工艺)集成到一个硅片上的电子器件。

集成电路的生产工艺是将电子器件制造和互连线路形成的过程。

集成电路生产工艺主要包括以下几个步骤:

1.晶圆制备:晶圆是指用高纯度的单晶硅片制成的圆片状基片。

晶圆制备是集成电路制造的第一步,通常通过晶体生长、切割、抛光等工艺步骤完成。

2.杂质掺入:为了改变硅片的电学性能,需要通过掺入杂质元

素来实现。

这一步骤通常通过扩散、离子注入等工艺完成。

3.光刻:光刻是将电路图形投射到硅片上的过程。

通过镀上一

层光刻胶,然后使用光刻机将光刻胶光刻成电路图形,最后使用化学溶解胶液去掉未曝光的部分。

4.沉积:沉积是在硅片表面涂覆材料的过程。

常用的沉积方法

有化学气相沉积(CVD)和物理气相沉积(PVD)等。

5.蚀刻:蚀刻是将沉积的材料刻蚀掉的过程,用来形成电路的

结构。

蚀刻方法主要有湿蚀刻和干蚀刻两种。

6.金属化:金属化是通过电镀等方法在硅片上加上一层金属,

用来形成电路的互连线路。

7.封装测试:最后一步是将制成的芯片进行封装,形成最终的

集成电路产品。

封装工艺通常包括焊接、封装、测试等步骤,以确保芯片的质量和可靠性。

集成电路生产工艺是一项非常精密和复杂的工艺,需要高水平的工程技术和设备。

随着科技的不断进步,集成电路的生产工艺也在不断改进和创新,以满足不断增长的集成电路市场需求。

ic的工艺流程

ic的工艺流程IC(Integrated Circuit,集成电路)是现代电子技术的重要组成部分,它由多个电子器件(如晶体管、电阻、电容等)以及互连线路组成,在一个芯片上集成了许多电子元件和电路。

IC的工艺流程是指通过一系列的加工步骤将材料转化为最终的集成电路产品的过程。

一般来说,IC的工艺流程可以分为以下几个步骤:晶圆加工、刻蚀、沉积、清洗、光刻、摸擦清理、电镀和测试。

首先是晶圆加工。

晶圆是IC的基础材料,通常由硅等半导体材料制成。

在晶圆加工过程中,首先要对晶圆进行清洗,以去除表面的污染物。

然后,使用化学气相沉积(CVD)或物理气相沉积(PVD)等技术在晶圆表面形成一层绝缘层(通常是二氧化硅)。

接下来是刻蚀。

刻蚀是将多层材料依照设计要求进行雕刻的过程。

使用光刻技术,先在绝缘层上涂覆光刻胶,然后用光刻机通过控制光刻胶的曝光和显影来形成图案。

然后,在暴露的区域进行刻蚀,去除不需要的材料。

之后是沉积。

沉积是将材料在晶圆表面生长出来的过程。

有多种方法可以进行沉积,如CVD、PVD和电化学沉积。

通过这些方法,在刻蚀后的空隙中填充金属、聚合物或其他材料,形成所需的结构。

然后是清洗。

清洗是为了去除沉积过程中产生的残留物。

常用的清洗方法包括溶液浸泡和超声波清洗。

通过清洗,可以确保晶圆表面的杂质和污染物被彻底去除,以提高IC的性能和可靠性。

紧接着是光刻。

光刻是将图案转移到晶圆上的关键步骤。

在光刻过程中,光刻机使用紫外线或电子束照射光刻胶,通过控制照射的波长和光的强度,将设计好的图案投射到晶圆上。

然后,通过显影和摸擦清理,形成所需的图案。

接下来是电镀。

电镀是在晶圆上涂覆金属层或其他材料的过程。

通过电化学反应,在特定条件下,通过电解或电化学气相沉积在晶圆上形成金属层,以形成所需的电路结构。

最后是测试。

测试是检测IC性能的过程。

通过特定的测试设备和技术,对IC芯片进行多项测试,以确保其符合设计要求和质量标准。

测试包括功能测试、可靠性测试和成品测试等。

半导体制程技术导论等离子体工艺

半导体制程技术导论:等离子体工艺引言半导体制程技术是制造集成电路(IC)的关键步骤,其中等离子体工艺是半导体行业中使用的一种重要技术。

本文将介绍半导体制程技术中的等离子体工艺,并对其原理、应用和发展进行探讨。

等离子体工艺的原理等离子体是物质电离后形成的带正电荷离子和带负电荷电子混合体。

等离子体工艺是通过将物质转化为等离子体状态,控制等离子体的性质和行为来实现半导体制程中所需的加工和改性效果。

等离子体工艺常用的激活方法有射频(RF)放电、直流(DC)放电和微波放电等。

射频放电是最常用的等离子体激活方法,利用射频场激发气体分子使之电离,形成等离子体,进而实现半导体表面的加工。

通过调整激活气体的种类和浓度,可以改变等离子体的特性,例如密度、温度和成分等。

等离子体工艺的应用等离子体工艺在半导体制程中具有广泛的应用。

以下是几个常见的应用领域:清洗和去除残留物在半导体制程中,清洗和去除残留物是至关重要的步骤。

等离子体工艺可以将外表面的有机和无机污染物迅速清除,保证半导体器件的质量和性能。

氧化和沉积等离子体工艺可以在半导体表面生成氧化膜,用于隔离和保护电子元件。

此外,等离子体沉积技术可以实现薄膜材料在半导体表面的沉积,用于光刻和其他制程步骤。

电离掺杂半导体掺杂是通过将杂质原子引入半导体晶格中改变材料的电导性质。

等离子体工艺可以实现高浓度、均匀的掺杂效果,提高半导体器件的性能。

等离子体工艺的发展随着集成电路技术的不断发展,等离子体工艺也在不断演进和改进。

以下是几个与等离子体工艺相关的发展趋势:低温等离子体工艺低温等离子体工艺是指在较低的温度下进行的等离子体加工。

这种工艺不仅可以避免材料的热膨胀和变形,还可以实现对敏感材料的加工,如有机材料和聚合物。

纳米加工技术随着纳米技术的发展,对于集成电路中微小结构的加工需求也越来越高。

等离子体工艺可以利用其高度可控和高精度的特点,实现纳米尺度下的微细加工和纳米结构的制备。

等离子体增强化学气相沉积(PECVD)PECVD将等离子体工艺和化学气相沉积技术结合起来,可以在半导体材料的表面沉积非晶硅、氮化硅等薄膜。

ic pattern 原理

ic pattern 原理IC模式(Integrated Circuit Pattern)是一种集成电路的设计和制造技术。

它是指在半导体芯片上通过多次沉积、刻蚀、焊接等工艺步骤,将多个电子元器件集成在同一块芯片上的制造工艺。

IC模式的原理是通过将不同的功能电路集成在同一块芯片上,实现多种功能的电子系统。

IC模式的核心原理是基于硅材料的半导体特性。

半导体材料具有导电性能,但又不同于金属材料的导电性能。

在半导体材料中,通过掺杂杂质原子,可以改变其导电性能。

通过控制杂质的掺入浓度和掺入区域,可以形成不同的电子器件,如二极管、晶体管等。

IC模式的制造过程通常包括多个步骤。

首先,需要选择合适的硅片作为基材,并进行表面清洁和平整化处理。

然后,在硅片表面形成一层绝缘层,以隔离不同电子元器件之间的电流。

接下来,通过光刻技术,将电路图案投射到硅片上,并用光刻胶固定。

然后,通过刻蚀技术,将不需要的材料层去除,形成电子元器件的结构。

最后,通过金属蒸镀和焊接等工艺,连接不同的电子元器件,形成完整的电路。

IC模式的优势在于其高度集成和小型化的特点。

由于多个电子元器件被集成在同一块芯片上,可以大大减小电路的体积和重量。

同时,通过集成电路的结构设计和工艺优化,可以提高电路的可靠性和稳定性。

此外,IC模式还具有较低的功耗和较高的工作频率,使得电子系统具有更高的性能和更低的能耗。

IC模式的应用非常广泛。

在计算机、通信、消费电子等领域,几乎所有的电子设备都使用了集成电路。

例如,微处理器是一种非常重要的集成电路,它集成了大量的逻辑门和存储单元,用于控制计算机的运算和存储。

另外,手机、平板电脑等移动设备也广泛使用了集成电路,使得这些设备具备了强大的计算和通信能力。

尽管IC模式在电子领域发挥着巨大的作用,但其制造过程非常复杂和精细。

制造一块芯片需要经过多道工序,每一道工序都需要高度精确的控制和严格的质量管理。

任何一个环节出现问题,都可能导致芯片的失效或性能下降。

IC介绍

之称。麻省理工学院机械系硕士 和斯坦福大学电机系博士 。

英特尔CPU 发展史

CPU从Intel 4004到Intel Pentium IV 经 过50年发展。

英特尔创始人

戈登.摩尔—1929年出生旧金 山 ,加州理工大学(CIT) 获得物理和化学两个博士学位。 摩尔和诺伊斯等8人集体辞职 创办了半导体工业史上有名的 仙童半导体公司(Fairchild Semiconductor),仙童成为现 在的Intel和AMD之父 . 摩尔定律---------

半导体教父 ----张忠谋

英特尔CPU工艺发展史

1965年推出的10 微米(μm)处 理器后,经历了6 微米、3微米、1 微米、0.5微米、 0.35微米、0.25微 米、0.18微米、0.13微米、0.09微米、0.065 微米, 0.045微米,而0.032微米的制造工艺 将是目前CPU的最高工艺。

摩尔定律-----集成电 路芯片上所集成的电路 的数目,每隔18个月就 翻一番。 微处理器的性能每隔18 个月提高一倍,而价格 下降一半。 Intel首款32nm工艺处 理器已经进入最后的 测试阶段。

USB3.0 与固态硬盘

USB3.0-----该技术是由 英特尔,惠普、以及 TI德州仪器等公司共同 开发。 USB3.0的速度-----以25GB 的文件传输为例,USB2.0 需要13.9分钟,而3.0只需

70秒左右。

固态硬盘(பைடு நூலகம்olid State Disk或Solid State Drive),也称作电子硬 盘或者固态电子盘,是由 控制单元和固态存储单元 (DRAM或FLASH芯片) 组成的硬盘。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 硅晶圆尺寸是在半导体生产过程中硅晶圆使用的直径值。 硅晶圆尺寸越大越好,因为这样每块晶圆能生产更多的芯 片。比如,同样使用0.13微米的制程在200mm的晶圆上可 以生产大约179个处理器核心,而使用300mm的晶圆可以 制造大约427个处理器核心,300mm直径的晶圆的面积是 200mm直径晶圆的2.25倍,出产的处理器个数却是后者的 2.385倍,并且300mm晶圆实际的成本并不会比200mm晶 圆来得高多少,因此这种成倍的生产率提高显然是所有芯 片生产商所喜欢的。 然而,硅晶圆具有的一个特性却限制了生产商随意增 加硅晶圆的尺寸,那就是在晶圆生产过程中,离晶圆中心 越远就越容易出现坏点。因此从硅晶圆中心向外扩展,坏 点数呈上升趋势,这样我们就无法随心所欲地增大晶圆尺 寸。

(元件 / 芯片)

水平

小规模集成电路 中规模集成电路 大规模集成电路 特大规模集成电路 超大规模集成电路

年

缩写

SSI MSI LSI VLSI ULSI

单位芯片内的器件数

2 ~ 50 50 ~ 5000 5000 ~100 000 100 000 ~ 1 000 000 > 1 000 000

• 特征尺寸的减小和电路密度的提高产生的结果是:

1.3 集成电路

• 最早的集成电路仅是几个晶体管、二极管、电 容器、电阻器组成,而且是在锗材料上实现的, 是由德州仪器公司的杰克·基尔比发明的。如 图所示。右图是用平面技术制造的晶体管

坪区 -V

输出

+V

1.4 工艺和产品趋势

• 从以开始,半导体工业就呈现出在新工艺和器件 结构设计上的持续发展。工艺的改进是指以更小 尺寸来制造器件和电路,并使之具有更高的密度, 更多的数量和更高的可靠性。

第四步 封装

封装 良品芯片

被封装 并测试

良品

3 晶圆制备

3.1 概述

在这一章里,主要介绍沙子转变成晶体, 以及晶圆和用于芯片制造级的抛光片的生产步 骤。

高密度和大尺寸芯片的发展需要大直径 的晶圆,最早使用的是1英寸(25mm),而现在 300mm直径的晶圆已经投入生产线了。因为 晶圆直径越大,单个芯片的生产成本就越低。 然而,直径越大,晶体结构上和电学性能的一 致性就越难以保证,这正是对晶圆生产的一个 挑战。

1.2 固态器件

• 固态器件不仅是指晶体管,还包括电阻器和电容 器。

• Ge合金管的缺点是工作温度低,电性能差。 • 50年代随着硅平面制造工艺的出现,很快就出现

了用硅材料制造的晶体管。 • 由于硅材料的制造温度(熔点温度1415℃)和硅晶

体管的工作温度都优于锗(熔点温度937℃) ,加 之SiO2的天然生成使得硅晶体管很快取代了Ge晶 体管。

中国芯技术系列

IC半导体工艺技术概述

技术创新,变革未来

目录

• 第一章:半导体产业介绍 • 第二章:器件的制造步骤 • 第三章:晶圆制备 • 第四章:芯片制造 • 第五章:污染控制 • 第六章:工艺良品率

第一章 半导体产业介绍

• 概述 微电子从40年代末的第一只晶体管(Ge合金管)

问世,50年代中期出现了硅平面工艺,此工艺不 仅成为硅晶体管的基本制造工艺,也使得将多个 分立晶体管制造在同在一硅片上的集成电路成为 可能,随着制造工艺水平的不断成熟,使微电子 从单只晶体管发展到今天的ULSI。

第二章 器件的制造步骤

• 半导体器件制造分4个不同阶段: 1.材料准备 2.晶体生长与晶圆准备 3.芯片制造4.封装

材料 准备

晶体生 长与晶 圆准备

晶圆 制造

封装

第一步 材料准备

第二步晶体生长与晶圆准备

第三步 芯片制造

制造

电性测试 (芯片分捡)

在晶圆 上制造 单个 电路

每个电路 进行电 测试

• 尺寸和数量是IC发展的两个共同目标。 • 芯片上的物理尺寸特征称为特征尺寸,将此定义

为制造复杂性水平的标准。

• 通常用微米来表示。一微米为1/10000厘米。

• Gordon Moore在1964年预言IC的密度每隔18~24 个月将翻一番,------摩尔定律。

一个尺寸相同的芯片上,所容纳的晶体管数量, 因制程技术的提升,每18个月到两年晶体管数量会加 倍,IC性能也提升1倍。现以1961年至2006年期间半 导体技术的发展为例加以说明,IC电路线宽由25微米 减至65纳米,晶圆直径由1英寸增为12英寸,每一芯 片上由6个晶体管增为80亿个晶体管,DRAM密度增 加为4G位,晶体管年销售量由1000万个增加到10的 18次方至19次方个,但晶体管平均售价却大幅下降 10的9次方倍。

回顾发展历史,微电子技术的发展不外乎包括 两个方面:制造工艺和电路设计,而这两个又是 相互相成,互相促进,共同发展。

1.1 半导体工业的诞生

• 电信号处理工业始于上个世纪初的真空管,真空 管使得收音机、电视机和其他电子产品成为可能。 它也是世界上第一台计算机的大脑。

• 真空管的缺点是体积大、功耗大,寿命短。当时 这些问题成为许多科学家寻找真空管替代品的动 力,这个努力在1947年 12月23日得以实现。也 就是第一只Ge合金管的 诞生。如图所示。

随着半导体材料技术的发展,对硅片的规格和质量也 提出更高的要求,适合微细加工的大直径硅片在市场中的 需求比例将日益加大。目前,硅片主流产品是 200mm,逐 渐向300mm过渡,研制水平达到400mm~450mm。据统 计,200mm硅片的全球用量占60%左右,150mm占20%左 右,其余 占20%左右。根据最新的《国际半导体技术指南 (ITRS)》,300mm硅片之后下一代产品的直径为 450mm;450mm硅片是未来22纳米线宽 64G集成电路的 衬底材料,将直接影响计算机的速度、成本,并决定计算 机中央处理单元的集成度。

• 信号传输距离的缩短和电路速度的提高,芯片或电 路功耗更小。

1.5 半导体工业的构成

• 半导体工业包括材料供应、电路设计、芯片制造和 半导体工业设备及化学品供应五大块。

• 目前有三类企业:一种是集设计、制造、封装和市 场销售为一体的公司;另一类是做设计和销售的公 司,他们是从芯片生产厂家购买芯片;还有一种是 芯片生产工厂,他们可以为顾客生产多种类型的芯 片。