GCr15轴承钢的接触疲劳寿命影响因素_王洪刚

GCr15轴承钢组织控制毕业论文

(奥氏体化温度1O50oC)

当GCr15钢奥氏体化温度为1050℃、二次碳化物全部固溶时,连续冷却转变图出现了二次碳化物开始析出曲线,即过冷奥氏体在发生珠光体或贝氏体转变之前,将首先沿奥氏体晶界析出网状碳化物。二次碳化物的析出主要取决于冷却速度,其析出的数量不仅与碳在奥氏体中的过饱和度有关,而且碳化物形成元素的扩散条件也具有一定影响。

(2)在不平衡条件下结晶(二元素在固相中不能充分扩散)

当温度沿t、t1、t2…变化时,液相成分沿a、al、a2…变化,固相则按凝固先后顺序存在着b、b1、b2…不同的化学成分。合金温度降到tp时还不会完全凝固,要一直冷到tk温度,合金才凝固完毕。图中c、cl、c2、…ck为从开始凝固起到某一结晶区间的结晶固相的平均成分。。k即为凝固结束时固相的平均成分。固相中存在着b、b1、b2…bp不同成分的差异,即合金的偏析。

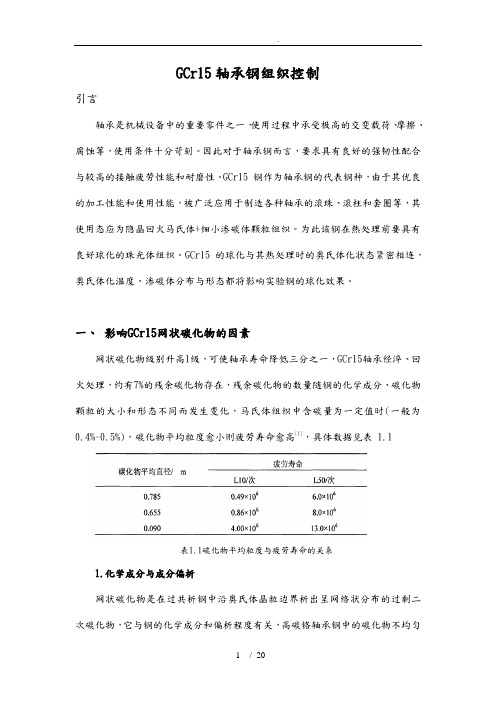

表1.1碳化物平均粒度与疲劳寿命的关系

1.化学成分与成分偏析

网状碳化物是在过共析钢中沿奥氏体晶粒边界析出呈网络状分布的过剩二次碳化物,它与钢的化学成分和偏析程度有关,高碳铬轴承钢中的碳化物不均匀性实质上是钢液在冷却过程中宏观和微观偏析的结果。网状碳化物是过剩的二次碳化物,因此钢中含有碳化物形成元素的浓度愈高,过剩的二次碳化物数量就愈多,碳化物网状组织也就愈严重。钢液结晶时,由于选分结晶,最先凝固的部分溶质含量较低,溶质集聚于母液,浓度逐渐增加,因而最后凝固的部分溶质含量则很高。显然在最终凝固结构中溶质浓度分布是不均匀的,这种成分不均匀的现象称为偏析。如果分析晶粒的成分分布时,我们会发现钢锭或铸坯中心溶质浓度较高;而在一个晶粒的晶界处溶质的浓度较高。前者为宏观偏析,后者为显微偏析。

GCr15轴承钢旋转弯曲疲劳性能研究

GCr15轴承钢旋转弯曲疲劳性能研究本文选择四种不同冶炼工艺——真空脱气、电渣重熔、真空自耗和双真空工艺制备的GCr15轴承钢作为试验原料,进行了旋转弯曲疲劳试验和ASPEX夹杂物表征。

对四种工艺制备的GCr15轴承钢进行了高周机械疲劳试验研究,发现在10~7次疲劳寿命条件下,真空自耗轴承钢旋弯疲劳强度最高1131MPa,双真空与电渣工艺次之,分别为1087和1085MPa,由真空脱气制备的GCr15轴承钢旋弯疲劳强度最低为1000MPa和1029MPa(新型热处理工艺)。

对比其力学数据发现,疲劳强度与拉伸极限有良好的正相关关系。

利用扫描电镜对疲劳断口进行表征和分析,结果显示由真空脱气工艺制备的试样起裂夹杂物平均尺寸为27.1和24.67μm,而导致电渣、真空自耗、双真空钢疲劳断裂的平均夹杂物尺寸分别为13.3、13.83和13.89μm。

通过对旋弯疲劳断口的起裂核心夹杂物、裂纹扩展鱼眼以及瞬间断裂区等疲劳全过程特征参数与旋弯疲劳强度以及寿命间关系研究,发现了大颗粒夹杂物尺寸(DS)及分布是影响轴承钢旋弯疲劳强度与寿命的关键因素。

同时对所有断口夹杂物成分进行分析发现,电渣轴承钢由TiN作为裂纹源引起疲劳断裂的试样约占总数的50%,而其余试样大多数裂纹源为Al-Ca-O-S-Mn组成的复合球型、类球形夹杂物。

利用ASPEX扫描电镜对四组试验钢进行夹杂物整体检测和大尺寸夹杂物检测。

整体夹杂物检测中,单位检测面积真空脱气制备的GCr15轴承钢中大尺寸夹杂物含量高于其余三组试样;电渣钢中夹杂物总数量最多,但是小尺寸夹杂物占比较高;真空自耗与双真空工艺中夹杂物数量与大小均好于其余两组工艺。

对于大尺寸夹杂物检测,每种工艺制备的轴承钢分别进行了24块最大夹杂物搜寻扫描,并将结果带入威布尔分布坐标纸中,发现真空脱气制备的轴承钢基体中最大夹杂物分布高于其余三组试样,这与其疲劳断口夹杂物良好对应。

为了对比疲劳断口和ASPEX检测夹杂物之间的关系,分别将疲劳断口夹杂物和ASPEX 夹杂物进行极值统计法计算,发现,两种方法表征出的夹杂物在整体尺寸区域位置分布基本相同。

影响轴承寿命的因素及其控制_0

---------------------------------------------------------------最新资料推荐------------------------------------------------------影响轴承寿命的因素及其控制发表文章影响轴承寿命的因素及其控制影响轴承寿命的因素及其控制 2007-01-27 22:28:23 大中小影响轴承寿命的材料因素滚动轴承的早期失效形式,主要有破裂、塑性变形、磨损、腐蚀和疲劳,在正常条件下主要是接触疲劳。

轴承零件的失效除了服役条件之外,主要受钢的硬度、强度、韧性、耐磨性、抗蚀性和内应力状态制约。

影响这些性能和状态的主要内在因素有如下几项。

1. 1 淬火钢中的马氏体高碳铬钢原始组织为粒状珠光体时,在淬火低温回火状态下,淬火马氏体含碳量,明显影响钢的力学性能。

强度、韧性在 0.5%左右,接触疲劳寿命在 0.55%左右,抗压溃能力在0.42%左右,当GCr15 钢淬火马氏体含碳量为0.5%~0.56%时,可以获得抗失效能力最强的综合力学性能。

应该指出,在这种情况下获得的马氏体是隐晶马氏体,测得的含碳量是平均含碳量。

实际上,马氏体中的含碳量在微区内是不均匀的,靠近碳化物周围的碳浓度高于远离碳化物原铁素体部分,因而它们开始发生马氏体转变的温度不同,从而抑制了马氏体晶粒的长大和显微形态的显示而成为隐晶马氏体。

它可避免高碳钢淬火时易出现的显微裂纹,而且其亚结构为强1 / 8度与韧性均高的位错型板条状马氏体。

因此,只有当高碳钢淬火时获得中碳隐晶马氏体时轴承零件才可能获得抗失效能力最佳的基体。

1. 2 淬火钢中的残留奥氏体高碳铬钢经正常淬火后,可含有 8%~20%Ar(残留奥氏体)。

轴承零件中的 Ar 有利也有弊,为了兴利除弊, Ar 含量应适当。

由于 Ar 量主要与淬火加热奥氏体化条件有关,它的多少又会影响淬火马氏体的含碳量和未溶碳化物的数量,较难正确反映 Ar 量对力学性能的影响。

GCr15轴承钢的接触疲劳寿命影响因素

作者简介 : 王洪刚 , 男 , 45 岁 , 汉族 , 本科文化 , 学士学位 , 高级工程师。

1

黑

龙

江

冶

金

第 29 卷

试验结果表明: 钢中氧的质量分数降至 20ppm 以下, 氮的质量分数有所提高, 非金属夹杂物的大 小、 类型和分布状态得到了改善, 夹杂物有明显的 降低。钢中氮化物颗粒虽然增多 , 但其颗粒甚小 , 并于晶界或晶内呈弥散状态分布 , 成为有利因素 , 使轴承钢的强度和韧性得 到了良好配合, 极大地 增加钢的硬度、 强度 , 特别是接触疲劳寿命改善效 果是客观存在的。

收稿日期 : 2009- 04- 02

1 氮化物对疲劳寿命的影响

有的学者指出 : 钢中增氮 , 氮化物的体积分数 却下降 , 这是由于钢中夹杂物的平均尺寸 减少的 缘故 , 受技术所限, 还有相当数量的小于 0. 2 m 夹 杂物颗粒未计算在内。恰恰是这些微小氮化物颗 粒的存在状态, 对轴承钢的疲劳寿命有着 直接影 响。Ti 是形成氮化物的最强元素之一 , 比重小, 易 上浮, 还会有一部分 Ti 留在钢中形成多棱角的夹 杂物。这种夹杂物 容易引起局部应力集中 , 产生 疲劳裂纹, 因 此要控制此种夹杂物的产生。氮化 钛为间隙相, 如果从电子因素对间隙相的 影响来 看, 通常的 规律认为 过渡元素 的 3d 层 电子数 越 少, 同 C 、 N 的亲合力越大, 形成的碳化物或氮化物 就越稳定 , 这种稳定的碳化物或氮化物的间隙相 , 具有金属 链的特 征, 熔 点高、 硬度 大。作 者观 察 到: T iN 或 Ti( CN) 的显微颗粒 ( 500 ∀以下 ) 呈弥散分 布于显微组织的晶内或晶界。因为 N 和 Al 也有 极强的亲合力 , 所以也可观察到 AlN 的显微颗粒。

影响轴承寿命的钢材因素及控制研究详细版

文件编号:GD/FS-5689(安全管理范本系列)影响轴承寿命的钢材因素及控制研究详细版In Order To Simplify The Management Process And Improve The Management Efficiency, It Is Necessary To Make Effective Use Of Production Resources And Carry Out Production Activities.编辑:_________________单位:_________________日期:_________________影响轴承寿命的钢材因素及控制研究详细版提示语:本安全管理文件适合使用于平时合理组织的生产过程中,有效利用生产资源,经济合理地进行生产活动,以达到实现简化管理过程,提高管理效率,实现预期的生产目标。

,文档所展示内容即为所得,可在下载完成后直接进行编辑。

影响轴承寿命的材料因素滚动轴承的早期失效形式,主要有破裂、塑性变形、磨损、腐蚀和疲劳,在正常条件下主要是接触疲劳。

轴承零件的失效除了服役条件之外,主要受钢的硬度、强度、韧性、耐磨性、抗蚀性和内应力状态制约。

影响这些性能和状态的主要内在因素有如下几项。

1 淬火钢中的马氏体高碳铬钢原始组织为粒状珠光体时,在淬火低温回火状态下,淬火马氏体含碳量,明显影响钢的力学性能。

强度、韧性在0.5%左右,接触疲劳寿命在0.55%左右,抗压溃能力在0.42%左右,当GCr15钢淬火马氏体含碳量为0.5%~0.56%时,可以获得抗失效能力最强的综合力学性能。

应该指出,在这种情况下获得的马氏体是隐晶马氏体,测得的含碳量是平均含碳量。

实际上,马氏体中的含碳量在微区内是不均匀的,靠近碳化物周围的碳浓度高于远离碳化物原铁素体部分,因而它们开始发生马氏体转变的温度不同,从而抑制了马氏体晶粒的长大和显微形态的显示而成为隐晶马氏体。

超洁净轴承钢中夹杂物与滚动接触疲劳寿命的关系

超洁净轴承钢中夹杂物与滚动接触疲劳寿命的关系超洁净轴承钢是一种特殊的钢材,其主要特点是具有极高的纯净度和较低的夹杂物含量。

夹杂物是指钢材中存在的各种非金属物质,如氧化物、硫化物和氮化物等。

这些夹杂物对轴承钢的性能和寿命有着重要影响。

因此,研究夹杂物与滚动接触疲劳寿命的关系对于提高超洁净轴承钢的质量和使用寿命具有重要意义。

夹杂物对超洁净轴承钢的影响主要体现在以下几个方面。

首先,夹杂物会降低轴承钢的强度和硬度。

夹杂物存在于钢材的晶界或内部,容易形成应力集中点,使轴承钢的抗拉强度和硬度降低。

这样一来,轴承钢在滚动接触过程中容易发生塑性变形和磨损,从而缩短了其使用寿命。

其次,夹杂物会影响轴承钢的疲劳强度。

夹杂物不仅易使轴承钢表面形成微裂纹,而且在公转过程中还会会加剧裂纹的扩展,从而导致轴承钢的疲劳失效。

所以,夹杂物含量越高,轴承钢的疲劳强度越低,其寿命也相应减少。

此外,夹杂物还会影响轴承钢的粘着磨损性能。

轴承工作时,轴和轴承内圈、外圈之间会出现摩擦,夹杂物的存在会加剧摩擦的强度和程度,导致轴承钢表面出现磨损和腐蚀,从而降低了轴承钢的粘着磨损性能。

为了提高超洁净轴承钢的性能和寿命,我们可以采取以下措施:首先,对于生产过程中容易产生夹杂物的环节,应加强监控和控制。

比如,在熔炼和凝固过程中,加强炉膛和浇注系统的清洁工作,减少夹杂物的生成。

其次,可以采用热处理技术来改善轴承钢的性能。

热处理可以通过固溶、沉淀或相变等方式,使夹杂物发生变化,从而改善轴承钢的结构和性能。

此外,定期进行超洁净轴承钢的检测和评估也是提高使用寿命的重要手段。

通过对夹杂物的含量和形态进行分析,及时发现问题并采取相应的措施,可以有效地延长超洁净轴承钢的使用寿命。

总之,夹杂物与滚动接触疲劳寿命有着密切的关系。

夹杂物的存在会降低轴承钢的强度、硬度和疲劳强度,影响轴承钢的粘着磨损性能。

通过加强生产控制、优化热处理工艺和定期检测评估,可以降低夹杂物的含量和影响,提高超洁净轴承钢的质量和使用寿命。

碳、铬含量对不锈轴承钢的组织和接触疲劳寿命的影响

碳、铬含量对不锈轴承钢的组织和接触疲劳寿命的影响

徐帆;俞峰;许达;魏果能

【期刊名称】《天津冶金》

【年(卷),期】2009(000)001

【摘要】通过试验研究了不同碳、铬含量对不锈轴承钢的显微组织、碳化物、硬度和接触疲劳寿命的影响.试验结果表明,随着钢中碳、铬含量的增加,碳化物逐渐变得粗大、链状碳化物增多并且弥散度变差.碳含量在0.67%,铬含量13.58%时,钢的硬度≥HRC58,接触疲劳寿命L10最长.

【总页数】3页(P8-10)

【作者】徐帆;俞峰;许达;魏果能

【作者单位】昆明理工大学材料与冶金学院工程学院,昆明,630091;钢铁研究总院结构材料研究所,北京,100081;钢铁研究总院结构材料研究所,北京,100081;钢铁研究总院结构材料研究所,北京,100081

【正文语种】中文

【中图分类】TF7

【相关文献】

1.GCr15轴承钢的接触疲劳寿命影响因素 [J], 王洪刚

2.碳、铬含量及热处理工艺对高铬铸铁组织及力学性能影响 [J], 崔晓明;王宁;龚沛;杨浩;白朴存

3.GCr15轴承钢的接触疲劳寿命影响因素 [J], 王洪刚

4.冶炼工艺对新型不锈轴承钢的冶金质量和接触疲劳寿命的影响 [J], 谢璞石;俞峰;

魏果能;许达;李铮;刘翔

5.新版高碳铬不锈轴承钢和渗碳轴承钢标准的解读 [J], 刘波;于明

因版权原因,仅展示原文概要,查看原文内容请购买。

GCr15钢制轴承剥落失效分析

GCr15钢制轴承剥落失效分析仵永刚;王毅哲;杨争;魏建文【摘要】Spalling failure occurred to a GCr15 steel bail bearing after short-term service. By means of macroscopic examination, chemical compositions analysis, metallographic examination, hardness testing, and SEM and EDS analysis, the early spalling failure reasons were analyzed. The results show that the stamping defect existing on the steel ball surface made spalling happen to the steel ball first in running process of the bearing, and then the bearing inner ring and other steel balls were damaged, which finally caused early failure of the bearing.%GCr15钢制球轴承经短期使用后发生剥落失效,通过外观检查、化学成分分析、金相检验、硬度测试以及扫描电镜和能谱仪分析等方法,对轴承早期失效的原因进行了分析。

结果表明:由于轴承钢球表面存在冲压缺陷,使其在轴承运转过程中沿缺陷处产生剥落,并导致轴承内圈及其他铜球相继损坏,最终引起轴承早期失效。

【期刊名称】《理化检验-物理分册》【年(卷),期】2012(048)012【总页数】4页(P845-847,I0005)【关键词】GCr15钢制轴承;钢球;冲压缺陷;剥落失效【作者】仵永刚;王毅哲;杨争;魏建文【作者单位】洛阳LYC轴承有限公司,洛阳471039;洛阳LYC轴承有限公司,洛阳471039;洛阳LYC轴承有限公司,洛阳471039;洛阳LYC轴承有限公司,洛阳471039【正文语种】中文【中图分类】TH133.331某大型减速机主轴两端部位各安装一GCr15钢制6326E轴承,该轴承采用脂润滑,主要承受径向载荷。

轴承零件热处理的常见缺陷

成表面脱碳。

表面脱碳层的深度超过最后加工的留量就会使零件报废。

表面脱碳层深度的测定在金相检验中可用金相法和显微硬度法。

以表面层显微硬度分布曲线测量法为准,可做仲裁判据。

6.软点由于加热不足,冷却不良,淬火操作不当等原因造成的轴承零件表面局部硬度不够的现象称为淬火软点。

它象表面脱碳一样可以造成表面耐磨性和疲劳强度的严重下降。

若本文对您有所帮助,同时为了让更多人能看到此文章,请多宣传一下本站,支持本站发展;多谢!目录一、滚动轴承材料 (1)1.1滚动轴承用钢的基本性能要求 (1)1.2 轴承用钢冶金质量的基本要求 (3)1.3 滚动轴承常用材料 (4)1.4 轴承用钢的发展 (12)二、轴承热处理 (15)2.1 轴承热处理新技术 (15)2.2 产品设计时应考虑的几个问题 (16)PDF created with pdfFactory Pro trial version 1一、滚动轴承材料1.1滚动轴承用钢的基本性能要求滚动轴承零件在实际使用过程中,往往要在拉伸、压缩、弯曲、剪切、交变等复杂应力状态和高应力值条件下,高速长时间工作。

选择制造滚动轴承的材料是否合适,对其使用性能和寿命将有很大影响。

而选择材料的基本方法是根据轴承的破坏(失效)形式来决定的。

一般情况下,滚动轴承的主要破坏形式是在交变应力作用下的疲劳剥落,以及由于摩擦磨损而使轴承的精度丧失,此外,还有裂纹、压坑、锈蚀等原因造成轴承的非正常破坏。

因此,总体而言,滚动轴承应具有高的抗塑性变形能力,少的摩擦磨损,良好的旋转精度,高的尺寸精度,良好的尺寸稳定性,以及长的接触疲劳寿命。

而且其中很多性能是由材料和热处理工艺所共同决定的。

因而要求制造滚动轴承的材料经过后工序的一定热处理后具备以下的性能。

1.1.1高的接触疲劳性能滚动轴承运转时,滚动体在轴承内、外圈的滚道间滚动时,其接触部分承受周期性交变负荷,多者每分钟达数万次或数十万次。

在周期性交变应力的反复作用下,接触表面出现疲劳剥落。

gcr15疲劳寿命标准

gcr15疲劳寿命标准

1. 材料特性

GCr15是一种常用的轴承钢,具有高硬度、高耐磨性和良好的韧性。

其化学成分和机械性能符合相关标准要求。

2. 制造工艺

GCr15钢的制造工艺主要包括连铸、锻造、热处理和磨削等环节。

其中,热处理和磨削对材料的疲劳寿命有重要影响。

3. 表面处理

表面处理可以改变GCr15钢的表面形态和性能,从而提高其疲劳寿命。

常见的表面处理方法包括渗碳、氮化、碳氮共渗和淬火等。

4. 应力集中

应力集中是指材料在承受循环载荷时,局部应力超过平均应力,导致疲劳裂纹萌生的现象。

为了提高GCr15钢的疲劳寿命,应尽量避免应力集中的产生。

5. 试验条件

疲劳试验是研究GCr15钢疲劳寿命的重要手段。

试验条件包括载荷类型、加载频率、温度和湿度等。

这些因素对材料的疲劳寿命有一定影响。

6. 疲劳裂纹扩展

疲劳裂纹扩展是疲劳断裂的重要过程。

在循环载荷作用下,微裂纹在材料中萌生并逐渐扩展,最终导致断裂。

通过对疲劳裂纹扩展的研究,可以深入了解GCr15钢的疲劳断裂机制。

7. 疲劳断口分析

通过对GCr15钢的疲劳断口进行分析,可以了解材料的断裂机制和裂纹扩展路径。

这有助于评估材料的疲劳寿命和优化结构设计。

8. 寿命预测模型

基于大量试验和数据分析,可以建立GCr15钢的疲劳寿命预测模型。

该模型可以根据材料的特性、制造工艺、表面处理、应力集中、试验条件等因素预测其疲劳寿命。

这些模型对于评估材料的疲劳性能和提高产品的可靠性具有重要意义。

GCr15轴承钢钢球异常磨损原因分析

的组织,是一种软态的组织。

分

析

网

边部

3

中

国

心部

应

急

分

硬度检验

心部网状碳化物 图 4 3#钢球的金相组织

析

网 对 3#钢球边部和心部测试的显微维氏硬度值的结果见表 2。按 GB/T1172-1999 换算成洛

氏硬度值,则边部受热区域洛氏硬度值约为 21HRC,心部未严重受热影响的区域洛氏硬度值 约为 35HRC,远远低于 GCr15 轴承钢正常淬火加低温回火状态的规定硬度值。

2# 样中心还出现裂口,本工作将检验的重点放在没有明显磨损的 3# 钢球上。

4

检验结果表明,3#钢球热处理后没有得到隐针马氏体和细粒状弥散分布碳化物的组织,

测量硬度远低于规定要求,这可能是导致钢球异常磨损的原因。

主要分析人员及单位

朱衍勇 教授级高工 钢铁研究总院

董毅 工程师

中资料整理人:王冬梅 国 审核人: 吴伯群

记录号:JS-AL-转动设备(轴承和齿轮)-006

GCr15 轴承钢钢球异常磨损原因分析

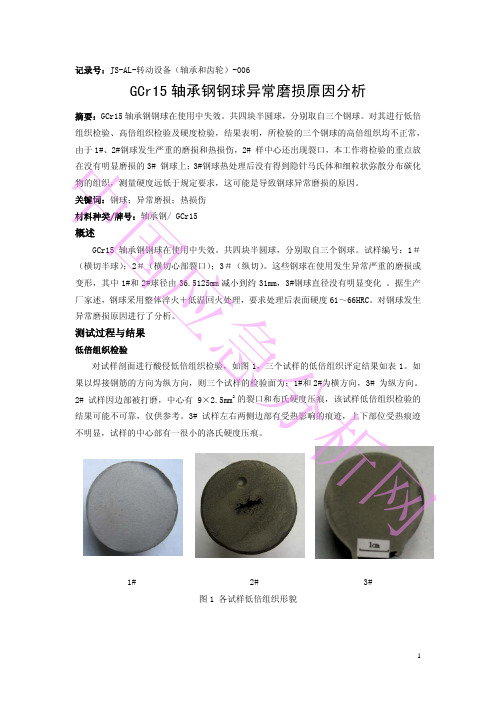

摘要:GCr15 轴承钢钢球在使用中失效。共四块半圆球,分别取自三个钢球。对其进行低倍 组织检验、高倍组织检验及硬度检验,结果表明,所检验的三个钢球的高倍组织均不正常,

中由于 1#、2#钢球发生严重的磨损和热损伤,2# 样中心还出现裂口,本工作将检验的重点放 在没有明显磨损的 3# 钢球上;3#钢球热处理后没有得到隐针马氏体和细粒状弥散分布碳化 物的组织,测量硬度远低于规定要求,这可能是导致钢球异常磨损的原因。 国 关键词:钢球;异常磨损;热损伤 材料种类/牌号:轴承钢/ GCr15 概述 应 GCr15 轴承钢钢球在使用中失效。共四块半圆球,分别取自三个钢球。试样编号:1# (横切半球);2#(横切心部裂口);3#(纵切)。这些钢球在使用发生异常严重的磨损或 变形,其中 1#和 2#球径由 36.5125mm 减小到约 31mm,3#钢球直径没有明显变化 。据生产 急 厂家述,钢球采用整体淬火+低温回火处理,要求处理后表面硬度 61~66HRC。对钢球发生 异常磨损原因进行了分析。 测试过程与结果 分 低倍组织检验 对试样剖面进行酸侵低倍组织检验,如图 1,三个试样的低倍组织评定结果如表 1。如 果以焊接钢筋的方向为纵方向,则三个试样的检验面为:1#和 2#为横方向,3# 为纵方向。 析 2# 试样因边部被打磨,中心有 9×2.5mm2 的裂口和布氏硬度压痕,该试样低倍组织检验的 结果可能不可靠,仅供参考。3# 试样左右两侧边部有受热影响的痕迹,上下部位受热痕迹 不明显,试样的中心部有一很小的洛氏硬度压痕。 网

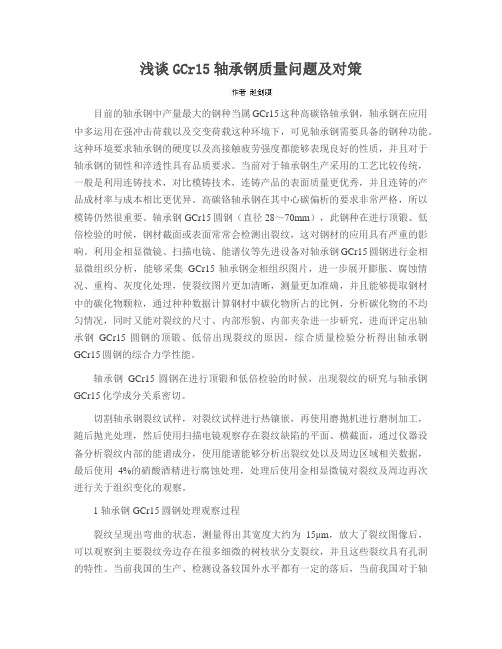

浅谈GCr15轴承钢质量问题及对策

浅谈GCr15轴承钢质量问题及对策目前的轴承钢中产量最大的钢种当属GCr15这种高碳铬轴承钢,轴承钢在应用中多运用在强冲击荷载以及交变荷载这种环境下,可见轴承钢需要具备的钢种功能。

这种环境要求轴承钢的硬度以及高接触疲劳强度都能够表现良好的性质,并且对于轴承钢的韧性和淬透性具有品质要求。

当前对于轴承钢生产采用的工艺比较传统,一般是利用连铸技术,对比模铸技术,连铸产品的表面质量更优秀,并且连铸的产品成材率与成本相比更优异。

高碳铬轴承钢在其中心碳偏析的要求非常严格,所以模铸仍然很重要。

轴承钢GCr15圆钢(直径28~70mm),此钢种在进行顶锻、低倍检验的时候,钢材截面或表面常常会检测出裂纹,这对钢材的应用具有严重的影响。

利用金相显微镜、扫描电镜、能谱仪等先进设备对轴承钢GCr15圆钢进行金相显微组织分析,能够采集GCr15轴承钢金相组织图片,进一步展开膨胀、腐蚀情况、重构、灰度化处理,使裂纹图片更加清晰,测量更加准确,并且能够提取钢材中的碳化物颗粒,通过种种数据计算钢材中碳化物所占的比例,分析碳化物的不均匀情况,同时又能对裂纹的尺寸、内部形貌、内部夹杂进一步研究,进而评定出轴承钢GCr15圆钢的顶锻、低倍出现裂纹的原因,综合质量检验分析得出轴承钢GCr15圆钢的综合力学性能。

轴承钢GCr15圆钢在进行顶锻和低倍检验的时候,出现裂纹的研究与轴承钢GCr15化学成分关系密切。

切割轴承钢裂纹试样,对裂纹试样进行热镶嵌,再使用磨抛机进行磨制加工,随后抛光处理,然后使用扫描电镜观察存在裂纹缺陷的平面、横截面,通过仪器设备分析裂纹内部的能谱成分,使用能谱能够分析出裂纹处以及周边区域相关数据,最后使用4%的硝酸酒精进行腐蚀处理,处理后使用金相显微镜对裂纹及周边再次进行关于组织变化的观察。

1 轴承钢GCr15圆钢处理观察过程裂纹呈现出弯曲的状态,测量得出其宽度大约为15μm,放大了裂纹图像后,可以观察到主要裂纹旁边存在很多细微的树枝状分支裂纹,并且这些裂纹具有孔洞的特性。

GCr15钢旋压轧辊表面失效原因分析

GCr15钢旋压轧辊表面失效原因分析乐庸志;钱国钢【摘要】通过宏观分析、化学成分分析、硬度测试、金相检验、断口分析以及能谱分析等方法对某批GCr15钢旋压轧辊的早期表面崩裂剥落失效原因进行了分析。

结果表明:由于旋压轧辊钢材中的碳化物发生了偏聚,呈链状和长条状分布,增加了轧辊的脆性,降低了轧辊的疲劳寿命,从而导致轧辊在使用一轮后就在受力最大区域出现了表面崩裂剥落现象,发生接触疲劳失效。

%By means of macro observation,chemical compositions analysis,hardnesstesting,metallographic examination,fracture analysis and energy spectrum analysis,early surface cleft spalling failure reason of a batch of GCr15 steel spinning roller was analyzed.The results show that carbide in material ofthe roller gathered and distributed in formation of chain-type and strip-type,which increased brittleness of the roller and lowered its fatigue life.So surface cleft spalling failure happened at the maximum stress zone only after a round use,and resulted in the contact fatigue failure of the roller.【期刊名称】《理化检验-物理分册》【年(卷),期】2011(047)008【总页数】3页(P531-533)【关键词】GCr15钢;轧辊;表面崩裂剥落;碳化物偏聚;失效分析【作者】乐庸志;钱国钢【作者单位】北京科技大学,北京100083;湖北新冶钢有限公司,黄石435001【正文语种】中文【中图分类】TG333.17GCr15钢轧辊是轧制高温合金薄壁管旋压轧机上的关键部件,在轧制过程中,轧辊承受很大的应力[1]。

影响轴承寿命的钢材因素及控制研究

影响轴承寿命的钢材因素及控制研究轴承是机械设备中重要的零件之一,其性能的好坏决定了机器的运行稳定性和寿命。

钢材是轴承制造中最常用的材料,其性能对轴承的寿命影响很大。

本文将从钢材制造的角度探讨影响轴承寿命的钢材因素以及如何控制这些因素,旨在提高轴承的寿命,降低故障率。

一、影响轴承寿命的钢材因素1. 化学成分钢材的化学成分包括碳(C)、硅(Si)、锰(Mn)、硫(S)、磷(P)等元素,这些元素的含量会对钢材的组织和性能产生重要影响。

对于轴承钢来说,一般要求碳含量低、硅含量适中、锰含量适宜、硫、磷含量低。

因为轴承钢实际上是一种复合钢,其性能要求为高强度、高硬度、高耐磨性、高韧性、高耐蚀性等。

2. 合金元素合金元素可以改善钢材的物理、化学性质,提高其强度、硬度、耐磨性、韧性等。

在轴承钢的制造过程中,通常采用铬(Cr)、钼(Mo)、钨(W)、钒(V)等元素作为合金元素,以提高钢材的性能。

其中,铬(Cr)是最常用的合金元素,能显著提高钢材的耐蚀性和耐热性。

3. 热处理工艺热处理工艺是影响轴承寿命的一个重要因素。

在钢材制造中,热处理工艺可将钢材的组织和性能调整到适宜的状态,以适应不同的使用条件。

在轴承钢的制造过程中,需要对钢材进行退火、调质、淬火等多道热处理工艺,以保证其组织稳定、力学性能卓越,从而提高轴承的使用寿命。

二、如何控制轴承钢材的质量1. 优化化学成分优化化学成分是控制轴承钢材质量的关键因素之一。

不同品种和规格的轴承钢,其化学成分要求不同。

为了保证钢材的质量,需要建立完善的质量控制系统,包括原材料冶炼、进料质检、生产过程监控等环节,以确保产品符合相关标准。

2. 合理使用合金元素合金元素是轴承钢材制造的重要保证,但过量使用会增加钢材成本,同时也会减少钢材的可加工性。

因此,在使用合金元素时,需要掌握其合理配比,在结构优化的基础上实现合金元素的最佳效益。

3. 严格控制热处理工艺严格控制热处理工艺是轴承寿命的关键保证之一。

冶炼方法对GCr15钢质量及接触疲劳寿命的影响

冶炼方法对GCr15钢质量及接触疲劳寿命的影响

梅亚莉;段生民;仇亚军

【期刊名称】《轴承》

【年(卷),期】2005(000)007

【摘要】分析3种不同冶炼方法的GCr15钢的冶金质量、组织与硬度、碳化物颗粒大小及分布状态,接触疲劳寿命试验表明:电渣重熔钢的接触疲劳寿命最长,优质真空脱气钢次之,而一般真空脱气钢最短.

【总页数】2页(P23-24)

【作者】梅亚莉;段生民;仇亚军

【作者单位】洛阳轴承研究所,河南,洛阳,471039;河南科技大学,河南,洛阳,471003;洛阳轴承研究所,河南,洛阳,471039

【正文语种】中文

【中图分类】TH133.33;TG142.1

【相关文献】

1.细颗粒碳化物与M+B复相组织对GCr15钢接触疲劳寿命的影响 [J], 沈文荣;董宁辉

2.冶炼工艺对新型不锈轴承钢的冶金质量和接触疲劳寿命的影响 [J], 谢璞石;俞峰;魏果能;许达;李铮;刘翔

3.Fe—Ni基合金A286的冶炼方法及其冶炼质量 [J], 阿部良一;宋新平

4.残留碳化物对GCr15钢接触疲劳寿命的影响 [J], 姜桂兰

5.轻压下对GCr15钢铸坯内部质量影响试验研究 [J], 姚亮;晁霞;高云飞;刘燕霞;张志旺

因版权原因,仅展示原文概要,查看原文内容请购买。

GCr15钢超长寿命疲劳破坏的机理_李伟

钢 、合金钢和铸铁等金属材料在承受低于其疲劳强 度的交变载荷超过 107 周次后 , 仍然会发生疲劳破 坏 。 因此 , 为了满足工程安全及可靠性设计的要求 , 对材料在 107 周次以后的疲劳行为进行研究具有重 要意义 , 而此时的 疲劳称之为 超长寿命 疲劳(very high cycle fat igue , VH CF)。

按照线弹性断裂力学理论 , 材料内部较小夹杂 物处的应力强度因子幅值 ΔK 低于其表面裂纹扩展 门槛值 ΔK th , 在 夹杂物周 围不会形 成可扩展 的裂 纹 , 可是上述理论对于强度等级较高的高强度钢则 不适用 。 对经渗碳处理的铬-钼钢和铬钢以及镍-铬-

· 37 ·

李 伟 , 等 :GCr15 钢超长寿命疲劳破坏的机理

为 0 .99C , 0 .23Si , 0 .32M n , 1 .50C r , 0 .10Cu , 0.06Ni , 0 .02M o , 0 .02P , 0 .10S 。 试样 的形状及 尺 寸如图 1 所示 。 将试样先在 75 kW 的 RJ75 型电阻 炉里加热 , 其淬火温度为(840 ±5) ℃, 保温时间为 15 min , 接着投入 20 #机油里淬火至 200 ℃;然后在 160 ℃回火 , 时间 2 h , 空冷 。热处理后 , 其组织为回 火马氏体 , 组织中球形碳化物分布均匀 , 见图 2 。

(a) 刀痕引起的破坏 (b) 夹杂物引起的破坏

图 1 试样的形状及尺寸 Fig .1 Shape and dimension of specimen

基于通止规原理的产品安装孔量具设计

基于通止规原理的产品安装孔量具设计王洪刚【摘要】通止规的操作简单,费时较少,具有极高的实际价值.通过运用通止规的原理,产品安装孔的量具更加方便快捷.通过合理的设计,量具的精度得到了保证,而且具有极高的经济效益.本文以某一产品为例,研究了通止规原理下的安装量具设计过程,首先要对产品的结构进行分析,确定量具需要具备的测量功能、测量精度等,然后运用通止规的原理分别设定其安装孔的最小通过数值,以及最大阻止数值,进而将量具的精度限定在这2个数值之内.【期刊名称】《中国设备工程》【年(卷),期】2017(000)019【总页数】2页(P199-200)【关键词】通止规原理;产品安装孔;量具设计【作者】王洪刚【作者单位】庆安集团有限公司,陕西西安 710077【正文语种】中文【中图分类】TN02在过去的测量过程中,大多使用卡尺等工具测量出安装孔的数据,进而分析其是否符合标准,但是这一方法导致测量费时费力,在部分需要普查的工序花费了大量的资金。

而且部分产品的安装精度较高,电子产品的安装孔误差更小,就需要精密的设备进行激光扫面探测,或采取其他方式进行测量。

这一过程往往需要在实验室进行,费时费力,还不具备普及的价值,制约了制造企业的发展。

于是,通止规被设计出来,因为产品的安装精度是允许在一定范围内波动,就可以通过刚性材料分别制作符合其误差波动范围的最大值的止规、通规,来检验产品的外形参数是否符合要求。

同样,将这一原理引入到产品安装孔量具中,它同样具备了方便快捷、经济效益高的特点。

通过分析得到产品安装孔的最大值,将其制作为止规,将其安装孔误差范围的最小值设定为通规的数值,即可检验其安装孔是否合格。

通止规的材料都是稳定性较高的,避免测量工序对其造成损伤,影响测量精度。

在此次研究中,我们以某一产品元件为例,研究了通止规原理下的测量工具设计流程。

该产品元件的结构示意图如图1所示,在安装过程中需要检测的一些数值项目如图2所示。

GCr15钢超高周疲劳行为的研究的开题报告

GCr15钢超高周疲劳行为的研究的开题报告一、研究背景与意义GCr15钢是一种高强度、高刚度、高耐磨的结构钢材,广泛应用于机械制造、汽车工业、航空航天等领域。

然而,在实际使用过程中,GCr15钢易受到超高周疲劳的影响,限制了其使用寿命和可靠性。

因此,研究GCr15钢的超高周疲劳行为,对于提高其使用寿命和可靠性具有重要的理论和实际意义。

目前,国内外学者对于GCr15钢的超高周疲劳行为进行了一定的研究,但其机理仍不十分清晰,存在着一定的不确定性。

因此,深入研究GCr15钢的超高周疲劳行为,揭示其机理,对于发展高性能的GCr15钢具有重要的意义。

二、研究内容本文拟从以下两个方面进行研究:1. GCr15钢的超高周疲劳寿命通过超高周疲劳试验,测量GCr15钢的疲劳寿命,分析其与材料的微观结构、应力水平、载荷频率等因素的关系,探究其疲劳机理。

2. GCr15钢的疲劳裂纹扩展行为通过SEM等手段观察和分析GCr15钢的疲劳裂纹扩展行为,研究其与材料的显微结构、载荷频率、应力水平、环境温度等因素的关系,揭示GCr15钢的疲劳裂纹扩展机制。

三、研究方法本文主要采用以下方法进行研究:1. 超高周疲劳试验使用电涡流、微机控制等设备进行GCr15钢的超高周疲劳试验,获得其疲劳寿命数据。

2. 显微结构分析使用SEM、TEM等显微结构手段观察和分析GCr15钢的显微结构,了解其组织特征和缺陷情况。

3. 疲劳裂纹扩展试验通过疲劳裂纹扩展试验,观察和分析GCr15钢的裂纹扩展特征,研究其与材料和环境因素的关系。

四、预期成果1. 明确GCr15钢的超高周疲劳行为机理,为探索其高性能革新提供理论依据。

2. 揭示GCr15钢的疲劳裂纹扩展机制,为疲劳寿命评估提供依据。

3. 提高GCr15钢的使用寿命和可靠性,推进其在机械制造、汽车工业、航空航天等领域的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在轴承钢中硫化物呈细小状 弥散分布 , 并且 混入氧化物夹杂之中 , 既使采用金相方法也难以 辨认 。试 验证实 :在原有 工艺的基 础上 , 增加 Al 量对降低氧化物 、硫化 物起到积极的作用 。 这是 因为 Ca 具有相当强的 脱硫能力 。 夹杂物对强度 影响甚微 , 而对钢的韧性危害较大 , 其危害程度又 取决于钢的强度 。强度愈高夹杂物对韧性的危害 愈大 。 甚至在较低的应力作 用下 , 夹杂物可能成 为高强度低韧性的裂纹源 。 由于高强度材料抗断 裂能力较差 , 一旦出现裂纹源 , 就会使裂纹源迅速 扩展并导致断裂 。夹杂物和基体的界面都是影响 钢材连续性的薄弱环节 。钢中夹杂物是裂纹成核 的场所 , 导致钢材会优先在大颗粒夹杂物上成核 , 因此可将夹杂物看做是等价的裂纹 。轴承钢在交 变载荷作用下 , 其中小颗粒夹杂物也会开裂 , 形成 微裂纹 , 这些微裂纹又会长大直至成为失稳扩展 的裂纹源 。

轴承钢内在质量 的综合标志就是疲劳寿命 , 国内轴承钢额定标准寿命一般波动在 4 .521 ×106 ~ 9 .3433 ×106 周次 。 世界上质量最好的轴承钢 (标钢代号为 :NBS1094)氧的质量分数为 3 .5ppm 。 有的学者提 出 :在 低氧区 域 10ppm 以 下 , 每降低 1ppm 氧的质量分数 , 其接触疲劳寿命提高 40 倍左 右 。但也有的学者提出了另 一种观点 :降低氧的 质量分数仍未起到大幅度提高轴承钢疲劳寿命的 作用 , 其原因在于 :在氧化 物夹杂量降低以后 , 多 余的硫 化物又成 为影响钢 材疲劳 寿命的 不利因 素 。只有同时降低氧 化物和硫化物的质量分数 , 才能充分挖掘材质潜力 , 大幅度提高轴承钢的疲 劳寿命 。金属学理论指出 :轴承中一个滚动体或 任一滚道出现疲劳剥落前的总转数或在一定转数 和负荷下工作小时数 , 称为“标准寿命” 。 有关资 料介绍 :美国等先进国家的轴承寿命为 10 ~ 13 倍 的标准寿命 , 我国的轴承寿命为 6 ~ 7 倍的标准寿 命 。影响轴承寿命的原因主 要来自三个方面 , 即 轴承钢的内在质量 、轴承设计 、轴承制造工艺 。在 这三个因素中 , 轴承钢的内在质量对轴承寿命的 影响最为显著 。 近几年来 , 我国许多冶金科技工 作者对轴承钢的内在质量 颇为关注 , 开展了研究 工作 。 针对与国外轴承钢质量对比 、质量分析 、实

Abstract :The article analyse contact fatigue life of bearing steel , and make a research on effect of nitride , oxide , sulphide , and remained austenite on bearing steel contact fatigue life . KeyWords:bearing steel ;fatigue life ;nitride ;oxide ;sulphide ;remained austenite

2 氧化物对疲劳寿命的影响

钢中氧的质量分数是影 响材质的重要因素 , 氧的质量分数越低其纯洁 度越高 , 相对应的额定 寿命就越长 。有的学者专门对国内轴承钢与国外 轴承钢内在质量做过比较 :国内比国外夹杂物平 均级别高出0 .2 ~ 0 .3 级 , 在大规格的轧材上表现 突出 。 分析表明 :国内外轴承钢氧化物总量相差 并不大 , 但分布不同 ;国内钢材氧化物分布集中 , 颗粒粗大 , 国外钢材氧化物分布分散 、细小 、均匀 , 因而导致了国内钢材氧化物评级较高 ;小于 30 圆 的国内外水平与国外接近 , 大于 30 圆的国内钢材 的硫化物平均级别低于国 外 ;国外钢材的硫化物 较多 , 氧化物很少 。 在瑞典 SKF 钢材中发现有硫 化物与氧化物孪生共存的 形式 , 氧化物被硫化物 包在其中 。 国 内平均 级别 和出 现频 率均比 国外 高 , 且存 在大点 状的夹 杂物 ;国外 钢材很 少有点 状 , 既使有点状也比较细小 , 而国内钢材大颗粒点 状夹杂物出现频率高 ;高倍组织国内外相比水平 接近 。钢中氧的质量分数和氧化物有着密切的关 系 , 钢液在凝固过程中 , 铝 、钙 、硅等元素溶解的氧 形成氧化物 。 氧化物 夹杂 的质 量分 数是氧 的函 数 。随着氧的质量分数的降 低 , 氧化物夹杂将减 少 ;氮的质量分数和氧质量分数一样 , 同样和氮化 物存在函数关系 , 但由于氧化物在钢材中分布的 较分散 , 起着和碳化物同样作用的质点作用 , 所以 对钢材疲劳寿命没有起到破坏作用 。

物轴承解剖 、接触疲劳寿命试验等 , 作了具体而有 意义的研究 , 从而寻找到我国轴承钢与先 进工业 国家轴承钢的质量差距 。

1 氮化物对疲劳寿命的影响

有的学者指出 :钢中增氮 , 氮化物的体积分数 却下降 , 这是由于钢中夹杂物的平均尺寸 减少的 缘故 , 受技术所限 , 还有相当数量的小于 0 .2μm 夹 杂物颗粒未计算在内 。 恰恰是这些微小氮化物颗 粒的存在状态 , 对轴承钢的疲劳寿命有着 直接影 响 。Ti 是形成氮化物的最强元素之一 , 比重小 , 易 上浮 , 还会有一部分 Ti 留在钢中形成多棱角的夹 杂物 。 这种夹杂物 容易引起局部应力集中 , 产生 疲劳裂纹 , 因 此要控制此种夹杂物的产生 。 氮化 钛为间隙相 , 如果从电子因素对间隙相的 影响来 看 , 通常的 规律认为 过渡元素 的 3d 层 电子数 越 少 , 同 C 、N 的亲合力越大 , 形成的碳化物或氮化物 就越稳定 , 这种稳定的碳化物或氮化物的间隙相 , 具有金属 链的特 征 , 熔 点高 、硬度 大 。 作 者观 察 到 :TiN 或 Ti(CN)的显微颗粒(500°以下)呈弥散分 布于显微组织的晶内或晶界 。 因为 N 和 Al 也有 极强的亲合力 , 所以也可观察到 AlN 的显微颗粒 。

收稿日期 :2009-04 -02 作者简介 :王洪刚 , 男 , 45 岁 , 汉族 , 本科文化 , 学士学位 , 高级工程师 。

1

黑 龙 江 冶 金

第 29 卷

试验结果表明 :钢中氧的质量分数降至 20ppm 以下 , 氮的质量分数有所提高 , 非金属夹杂物的大 小 、类型和分布状态得到了改善 , 夹杂物有明显的 降低 。 钢中氮化物颗粒虽然增多 , 但其颗粒甚小 , 并于晶界或晶内呈弥散状态分布 , 成为有利因素 , 使轴承钢的强度和韧性得 到了良好配合 , 极大地 增加钢的硬度 、强度 , 特别是接触疲劳寿命改善效 果是客观存在的 。

3 硫化物对疲劳寿命的影响

钢中硫的质量分数几乎全部以硫化物形态存 在 。钢中硫的质量 分数增高 , 则钢中硫化 物相应 增高 , 但因硫化物能很好地包围在氧化物周围 , 减 少了氧化物对疲劳寿命的影响 , 所以夹杂 物的数 量对疲劳寿命的影响并不是绝对的 , 与夹 杂物的 性质 、大小和分布有关 。不一定夹杂物越多 , 疲劳 寿命就一定越低 , 必须联系其它影响因素 综合加 以考虑 。有的专家 研究结果认为 :夹杂物 平均直 径小于 8μm 以下不影响其疲劳强度 。 硫化物具有 较低的熔点 , 当钢凝固时 , 就附着在多角形的氧化 物夹杂物表面 , 特别是棱角处 , 形成氧化物 —硫化 物共生夹杂物 。 因此硫的质量分数适当地提高 , 增加氧化物被硫化物包围的机会 , 导致共 生夹杂 数量增多 。 当热加 工时 , 这种共生夹杂物 与基体 之间造成一个平滑的内表面 , 它的应力集 中倾向 比脆性棱角形氧化物低 。 同时由于硫化物的膨胀 系数大 , 不易出现拉应力 , 被硫化物包围的氧化物 与基体之间的应力也是很低的 。 当硫化物 —氧化 物共生时 , 既使该夹杂体积比氧化物的大 , 基体中 的残余应力比起没有同硫化物结合的来说 , 危害 程度也 有所减 轻 , 残余应 力不足 以引起 疲劳的 。 但遇到存在氧化物夹杂 , 应力就会加强 , 再加上外 加的应力 , 结 果导致产生疲劳源 。 所以外 部应力

第 29 卷 第 4 期 2 0 0 9 年 1 2 月

黑 龙江 冶 金

Heilongjiang Metalember 2009

GCr15 轴承钢的接触疲劳寿命影响因素

王洪刚

(东北特钢集团北满特钢质量部 , 齐齐哈尔 161041)

摘 要 :本文分析了 GCr15 轴承钢的接触疲劳寿 命 , 对钢中氮 化物 、氧化 物 、硫 化物 、残余 奥氏体 对轴承钢 接触 疲劳寿命的影响进行了研究 。 关键词 :轴承钢 ;疲劳寿命 ;氮化物 ;氧化物 ;硫化物 ;残余奥氏体

脱氧 不彻底 会造成 钢中氧 的质 量分数 的增 高 。冶炼时若追求尽可能低 的碳的质量分数 , 就 有可能造成过吹的现象 , 这样就会使钢中的铬成 分过量氧化 , 形成三氧化二铬或四氧化三铬 , 而脱 氧剂的用量又没有相应的增加 。 这样就造成了脱 氧不彻底的问题 。轴承钢氧的质量分数的多少是 决定轴承钢接触疲劳寿命的重要因素 。 生产中要 按照工艺要求严加对碳的 控制 , 不能过于追求很 低的碳的质量分数 , 应根据各种参数值的变化尽