nx cam fbm问题集以及注意点

CAM程式感到困扰以及犹豫事项

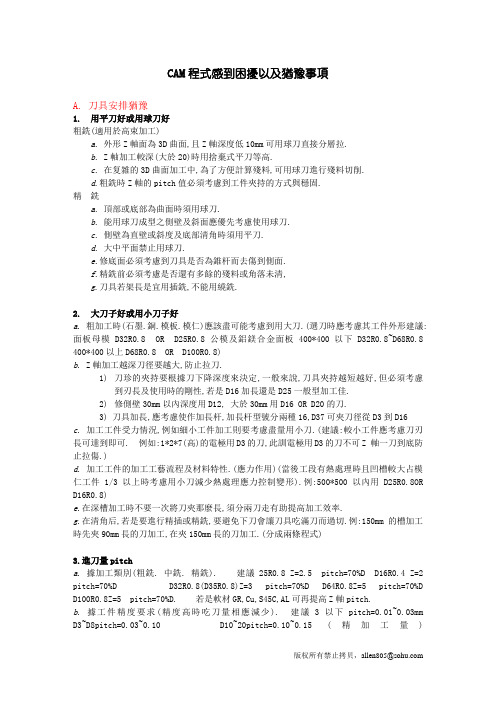

CAM程式感到困擾以及猶豫事項A.刀具安排猶豫1. 用平刀好或用球刀好粗銑(適用於高束加工)a.外形Z軸面為3D曲面,且Z軸深度低10mm可用球刀直接分層拉.b. Z軸加工較深(大於20)時用捨棄式平刀等高.c.在复雑的3D曲面加工中,為了方便計算殘料,可用球刀進行殘料切削.d.粗銑時Z軸的pitch值必須考慮到工件夾持的方式與穩固. 精銑a.頂部或底部為曲面時須用球刀.b. 能用球刀成型之側壁及斜面應優先考慮使用球刀.c.側壁為直壁或斜度及底部清角時須用平刀.d.大中平面禁止用球刀.e.修底面必須考慮到刀具是否為錐杆而去傷到側面.f.精銑前必須考慮是否還有多餘的殘料或角落未清,g.刀具若架長是宜用插銑,不能用繞銑.2. 大刀子好或用小刀子好a.粗加工時(石墨.銅.模板.模仁)應該盡可能考慮到用大刀.(選刀時應考慮其工件外形建議:面板母模D32R0.8 OR D25R0.8公模及鋁鎂合金面板400*400以下D32R0.8~D68R0.8400*400以上D68R0.8 OR D100R0.8)b. Z軸加工越深刀徑要越大,防止拉刀.1)刀珍的夾持要根據刀下降深度來決定,一般來說,刀具夾持越短越好,但必須考慮到刃長及使用時的剛性,若是D16加長還是D25一般型加工佳.2)修側壁30mm以內深度用D12, 大於30mm用D16 OR D20的刀.3) 刀具加長,應考慮使作加長杆,加長杆型號分兩種16,D37可夾刀徑從D3到D16c.加工工件受力情況,例如細小工件加工則要考慮盡量用小刀.(建議:較小工件應考慮刀刃長可達到即可. 例如:1*2*7(高)的電極用D3的刀,此訓電極用D3的刀不可Z 軸一刀到底防止拉傷.)d.加工工件的加工工藝流程及材料特性.(應力作用)(當後工段有熱處理時且凹槽較大占模仁工件1/3以上時考慮用小刀減少熱處理應力控制變形).例:500*500以內用D25R0.8ORD16R0.8)e.在深槽加工時不要一次將刀夾那麼長,須分兩刀走有助提高加工效率.g.在清角后,若是要進行精插或精銑,要避免下刀會讓刀具吃滿刀而過切.例:150mm的槽加工時先夾90mm長的刀加工,在夾150mm長的刀加工.(分成兩條程式)3.進刀量pitcha.據加工類別(粗銑. 中銑. 精銑). 建議25R0.8 Z=2.5 pitch=70%D D16R0.4 Z=2pitch=70%D D32R0.8(D35R0.8)Z=3 pitch=70%D D64R0.8Z=5 pitch=70%DD100R0.8Z=5 pitch=70%D. 若是軟材GR,Cu,S45C,AL可再提高Z軸pitch.b. 據工件精度要求(精度高時吃刀量相應減少). 建議3以下pitch=0.01~0.03mmD3~D8pitch=0.03~0.10 D10~20pitch=0.10~0.15 (精加工量)c.據深度(工件越深吃刀量越少). 建議:當深度大於刀徑4D時pitch減半S.F值降1/2.例如12的刀銑50mm深時pitch=0.05~0.07mm.d.據加工工藝(後工段須放電部位可放大pitch).建議:放電部位scallop=0.07~0.20.e.據加工材料特性(銅. 鋁合金. 鐵. 熱處理件).(參照刀具加工參數表)f.精修時盡量使用R10,R8精修刀片.g.銑銅時粗中精盡量使用鎢鋼鈦R5,R6球刀片.B.加工何種程度1. 母模加工,R角小於或等於1,深度在20mm以上須拆電極加工.2. 須電極放電的部位不須用小於R3或D6的刀清角.3. 加工前模仁加工於電極設計者共同檢討,作出各自加工區域的劃分.4. 外觀要求指定CNC或EDM成型部位.5.溝槽部位諾工件槽寬小於1mm深度大於4mm就須拆電極.6. 與QG人員協定加工部位拆電極的Z範圍或是留余量的多少.7. 如果有須要現場NC打預孔或修殘料的部分必須注明或是專門出圖紙標示.8. 工件成品和插破處不須留余量,靠破依鉗工指定區域留余量.9. 余量應依靠破面大小去取決大靠破面及外框有留余量.R角小於或等於時可以用現場自己手帶有R角特殊刀具進行加工.C.加工方法的取決猶豫1. 具有2D半以上且Z軸深度大於25的工件粗銑用cavity-mill.(加工較深工件時,逃料可分多次.大粗(D64~D100).粗(D25~D35).中(球刀).2. 斜面或3D曲面Z軸方向變化較為平順的用follow-pocket 或profile.a.禁用端刀插銑側壁b.使用球刀或UEX精刀可繞.插銑側壁.c.端刀使用時為清成直角,一般不用清角的地方一律用UEX刀.d.注意粗.中.細的余量禁止粗銑後就精銑.3. 側壁為不規則斜面或曲面的用插銑radial-cut.4. 底面為平面或側壁為直壁或斜度的用planar-mill.5. 頂部或底部R角用brundary繞銑.6.D12捨棄式粗銑刀為單粗銑刀,並不能以兩刃的條件來設加工件,若是粗銑電極刀不適用,D12捨棄式適用於清角.7.精銑接順部位要求一刀到底,禁止分層.8.不要直接就用小刀子修其整個底面.9.要去考慮且去分D32插銑刀與D36盤刀的分別.D32插銑: 刀杆直徑32,刀刃直徑<32;D36面銑:刀杆直36,刀刃直徑36.D.公差的抓取1. 粗加工時視余量多少在確保工件不過切的前提下放寬公差,以縮短運算時間.2. 精加工時模仁工件公差intol. Outol在0.003以內,電極在0.006以內.3.模仁加工粗銑留0.30~0.35 中銑0.07~0.10 電極加工粗銑0.20~0.30中銑0.10~0.15.熱理后的模仁中銑預留0.05~0.08即可.E.電極的抓備料1. 除W/E.DK和翻轉加工電極外,其余電極備料必須使用EROWA治具.2.電極須大於成品部位2~5mm備料.3.電極一般取中心為基準Z軸為原始位置不改變,若有翻轉加工電極須注明基準角加工.4. 3D電極備料中如果工件放電部位多而聚集在一處,可備一支大的電極料將其拆在一起,以縮短放電時間.5.若工件2D放電工位多且聚集在一處,也可以考慮備料將其拆在一起視為3D電極加工.6.電極備料須嚴格參照EROWA治具備料規格.7.任何3D電極都須標示放電基準角.F.粗加工取料法1. 用捨弃式等高,Z軸pitch 1~4mm.面銑刀 D100 S400 F200 Zpitch5~6D64 S600 F300 Zpitch4~5D36 S1000 F300 Zpitch2~3插銑刀 D32 S2000 F500 Zpitch3D25 S2100 F600 Zpitch2~32. 打下刀孔用粗銑刀,Z軸pitch 5~20mm.如果粗銑母模型腔時,盡可能用D25或D32捨棄式刀具先粗銑一下面銑刀的下刀點.3. 現場手動編程OR手搖.(工件頂有太多余量或不重要的2D平面有殘料時,須現場配合手動編程OR手搖.)4. 一刀到底挖槽 + 輪廓D17補正.須給刀具D徑的范圍.5. D36,D64,D50,D100此幾種為面銑刀,嚴禁垂直下刀,斜向進刀與螺旋進刀,唯一的就是從側邊進刀或在母模型腔銑一大於所用面銑刀D徑的圓為下刀點粗銑,這樣減少刀具的損壞與工件異常.G.裝夾方式程式單的架模圖應如下標明.a.使用何種治具包含EROWA.b.可量測之尺寸.c.中心位置.d.中心點到某一邊的絕對坐標,才可量測有無尋邊錯誤.H.補正程式的重點(注意事項).1. 是左補正(G41)還是右補正(G42).對於順銑,都是采用補正一般不采用.2. 補正一般與G01,G02,G03連用,一般不與G00一起使用.3. 補正可分為:a.帶刀補正:由程式人員取決,補正值只需輸入補正量,程式人員必須時刀具有所了解.b.補正:由現場取決刀具,補正要多加刀具半徑值,現場可依刀具的現況來判斷.c.其最終的目的皆一樣,保証其工工件尺寸在公差內.4. 補正一般用于2D尺寸,如模板模座的加工.5. 不要用圓弧進刀打補正,補正的路徑進刀都用直線.且只有單軸進刀,若是雙軸進刀,進刀路徑要與切削路徑垂直,且補正指令G41或G42下達后,會預讀到下面2的單節,若是下2個單節只有X或Y方面的單軸移動時就會過切,因要讀到X,Y才可.1.小圓點為下刀點.2.路徑1,2為輔助路線防止傷到工件與上述的防呆問題.3.路徑h要拉長刀直徑才可退補正較安全.6. 程式補正須列出補正刀具的直徑范圍.I.電極設計注意事項1. 拆電極時要注意電極的拆出長度,不要拉太長,若是放電深度是10mm,電極長只要拆12~13即可.2. 電極底部若是尖角,但不是放電部位,不用清角清幹淨,留0.5~0.1即可.3.電極的2D尺寸若要准,必須編寫補正程式.。

NX CAM过切问题处理及模具

Page 29

案例2(加工刀轨无过切,实际加工过切)

问题点

Page 30

案例3(NX常用参数设制问题)

Page 31

案例4(面加工)

问题点

Page 32

案例5(材料与刀路不匹配)

封胶口周 边出现锯 齿缺陷

Page 33

案例5(理论与实际误差问题)

加工结束 后出现理 论锐角位 置出现钝 角。

分析过切原因: 参数设制问题 或、模型数据

Page 22

解决方案

1、通过抽取 一般B曲面(过切部位相连位置) 2、通过补片功能将抽取的一般B曲面组合到模型

Page 23

新模型计算结果

Page 24

案例8(过切判断技巧)

图例刀路 过切位置

分析过切原因: 参数设制问题 或、模型数据、 模型限制问题

参数设 制问题

参数设制 最优化

Page 5

没有限制 刀路

有限制刀 路

案例2(平面加工过切)

过切

Page 6

案例1(加工参数设制)

过切位置,所有 周边高出轮廓都 有过切,如图箭 头红线区域

Page 7

问题及解决方案

过切参数设制 正确参数设制

过切 262处

正确0 过切

Page 8

案例3(清角刀路问题)

NX CAM过切问题处理

Page 1

案例1(选择限制与加工面不当造成程序过切)

加工加求 粉红色面为加工面 黄颜色面外围0.5MM为 不加工面

Page 2

案例1(选择不不当程序过切)

过切 位置

Page 3

问题及解决方案

选择限制区域错误

选择加工区域错误

正确

正确

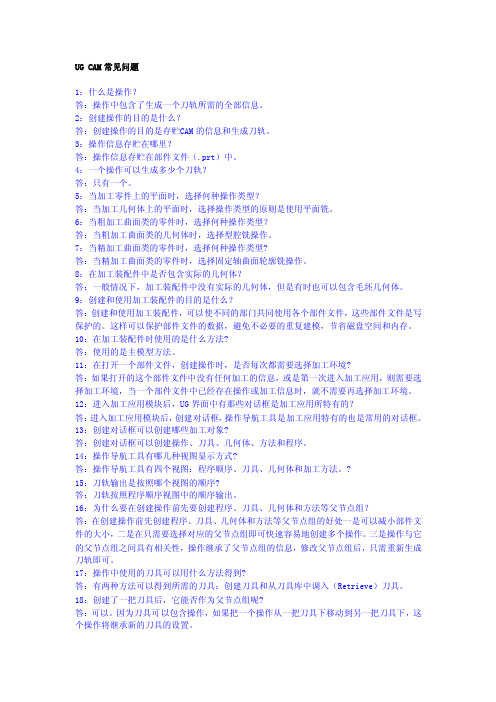

UG CAM常见问题1

UG CAM常见问题1:什么是操作?答:操作中包含了生成一个刀轨所需的全部信息。

2:创建操作的目的是什么?答:创建操作的目的是存贮CAM的信息和生成刀轨。

3:操作信息存贮在哪里?答:操作信息存贮在部件文件(.prt)中。

4:一个操作可以生成多少个刀轨?答:只有一个。

5:当加工零件上的平面时,选择何种操作类型?答:当加工几何体上的平面时,选择操作类型的原则是使用平面铣。

6:当粗加工曲面类的零件时,选择何种操作类型?答:当粗加工曲面类的几何体时,选择型腔铣操作。

7:当精加工曲面类的零件时,选择何种操作类型?答:当精加工曲面类的零件时,选择固定轴曲面轮廓铣操作。

8:在加工装配件中是否包含实际的几何体?答:一般情况下,加工装配件中没有实际的几何体,但是有时也可以包含毛坯几何体。

9:创建和使用加工装配件的目的是什么?答:创建和使用加工装配件,可以使不同的部门共同使用各个部件文件,这些部件文件是写保护的。

这样可以保护部件文件的数据,避免不必要的重复建模,节省磁盘空间和内存。

10:在加工装配件时使用的是什么方法?答:使用的是主模型方法。

11:在打开一个部件文件,创建操作时,是否每次都需要选择加工环境?答:如果打开的这个部件文件中没有任何加工的信息,或是第一次进入加工应用,则需要选择加工环境,当一个部件文件中已经存在操作或加工信息时,就不需要再选择加工环境。

12:进入加工应用模块后,UG界面中有那些对话框是加工应用所特有的?答:进入加工应用模块后,创建对话框,操作导航工具是加工应用特有的也是常用的对话框。

13:创建对话框可以创建哪些加工对象?答:创建对话框可以创建操作、刀具、几何体、方法和程序。

14:操作导航工具有哪几种视图显示方式?答:操作导航工具有四个视图:程序顺序、刀具、几何体和加工方法。

?15:刀轨输出是按照哪个视图的顺序?答:刀轨按照程序顺序视图中的顺序输出。

16:为什么要在创建操作前先要创建程序、刀具、几何体和方法等父节点组?答:在创建操作前先创建程序、刀具、几何体和方法等父节点组的好处一是可以减小部件文件的大小,二是在只需要选择对应的父节点组即可快速容易地创建多个操作。

UG NX CAM通用参数设置简介_2015

选刀所需数模信息

粗、精加工工艺过程

选加工余量所需信息

加工材料; 表面粗糙度; 尺寸公差;

◊ 工序数量; ◊ 操作类型; ◊ 余量定义;

1.3 CAM 概述 CAM操作 流程

1.4 CAM概述 - 刀具和零件相对运动形式

(切削刀路和非切削运动)

1.5 CAM概述 – 固定轴与可变轴区别

5.8 重要参数 – 平面铣的材料侧(开放边界)

刀具 起点

封闭边界(部件); 材料侧为外部;

开放边界,材料侧为右侧; 判断准则: 朝着箭头前进方向看: 左侧就是边界的左边; 右侧就是边界的右边;

6.1 其他参数 – 层到层(用于深度铣)

使用转移方法:

各刀路完成后,抬 刀至安全平面;

ZLEVEL_C ORNER

2.3 操作类型- 曲面轮廓铣(1)

子类型 英文名称

FIXED_CO NTOUR

中文名称

固定轴曲面轮 廓铣

含义和作用

最主要子类型; 沿部件轮廓去除材料 以选定的曲面或者切削 区域; 常用于半精加工和精加 工; 以切削单个驱动曲面或者 驱动曲面,产生排列有序 的矩形栅格刀路;

UG NX CAM 通用参数 设置方法的介绍

江苏大学 沈春根

2005年第1版本 2015年第5版本

目 录

1. CAM概述

2. 操作类型

3. 几何体类型 4. 切削模式

5. 重要参数

6. 其他参数

1.1 CAM概述 - UG CAD/CAM总体思路

三维建模或者导入数模 切削过程仿真

三维数模分析、构建毛坯(可选)

4.5 切削模式5- 单向和往复平行加工

往复; 以一系列相反方向的平 行直线刀路切削; 同时向一个方向行进; 允许刀具在步进过程中 连续进刀。

线路板CAM制作常见问题总结

电镀面积

注意公英制

锣槽开窗

沉孔线路和阻焊处理

沉孔面按沉孔孔径做,另一面按通孔孔径做

锣带问题

锣带问题

锣带问题

锣带问题

CAM

常见问题总结

除尘孔

两孔间距较近时为防止后钻的孔带出的 灰尘堵塞前边钻的孔,造成不良,通常 MI都会将连孔分刀,且加除尘孔,此时 需要注意,除尘孔必须加在先钻的孔 里,而不是加在后钻的孔里

除披峰孔添加方法

干

干膜碎

干膜碎

破孔

破孔

破孔

多铜皮短路

铜皮掏开路

独立线补偿

独立线补偿

二钻孔孔环

PTH槽孔环

PTH槽线路层制做: 原稿有焊环的:喷锡板必须把焊环加到0.3mm以上,沉金板 正常制做 原稿没有焊环的按加比槽小单边0.1mm的挡点制做.(不区 分表面处理).

一次铣槽线路阻焊制做

一次铣槽线路阻焊制做

线幼

线路检测时一定 要注意这两项

开路

此处掏

铜皮掏开路

铜皮掏开路

铜皮掏开路

铜皮掏开路

蚀刻字线宽太细

蚀刻字线宽太细

邮票孔位置错

出错片

流程从图形直接到蚀刻,没有图形电镀或图形镀铜流程 时,外层线路要出负片

无环PTH孔漏加挡点

无环PTH孔漏加挡点

无环PTH孔漏加挡点,结果做成NPTH孔

此问题用GENESIS 的检测功能就可以 检测的到

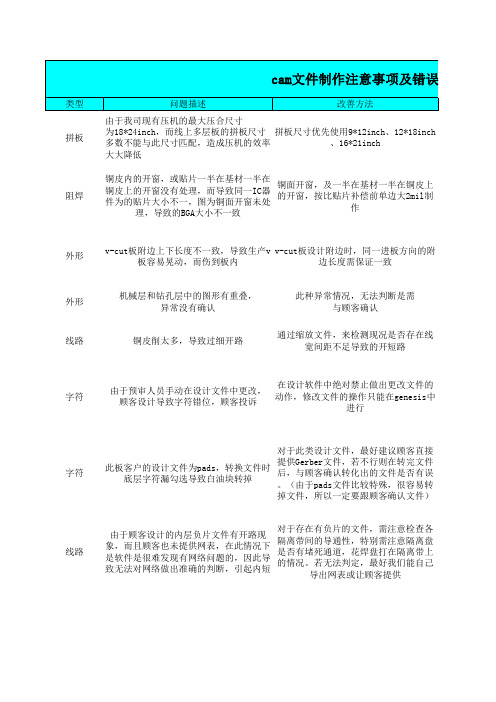

cam文件制作注意事项及错误案例

拼板由于我司现有压机的最大压合尺寸为18*24inch,而线上多层板的拼板尺寸多数不能与此尺寸匹配,造成压机的效率大大降低拼板尺寸优先使用9*12inch、12*18inch、16*21inch阻焊铜皮内的开窗,或贴片一半在基材一半在铜皮上的开窗没有处理,而导致同一IC器件为的贴片大小不一,图为铜面开窗未处理,导致的BGA大小不一致铜面开窗,及一半在基材一半在铜皮上的开窗,按比贴片补偿前单边大2mil制作外形v-cut板附边上下长度不一致,导致生产v板容易晃动,而伤到板内v-cut板设计附边时,同一进板方向的附边长度需保证一致外形机械层和钻孔层中的图形有重叠,异常没有确认此种异常情况,无法判断是需与顾客确认线路铜皮削太多,导致过细开路通过缩放文件,来检测现况是否存在线宽间距不足导致的开短路字符由于预审人员手动在设计文件中更改,顾客设计导致字符错位,顾客投诉在设计软件中绝对禁止做出更改文件的动作,修改文件的操作只能在genesis中进行字符此板客户的设计文件为pads,转换文件时底层字符漏勾选导致白油块转掉对于此类设计文件,最好建议顾客直接提供Gerber文件,若不行则在转完文件后,与顾客确认转化出的文件是否有误。

(由于pads文件比较特殊,很容易转掉文件,所以一定要跟顾客确认文件)线路由于顾客设计的内层负片文件有开路现象,而且顾客也未提供网表,在此情况下是软件是很难发现有网络问题的,因此导致无法对网络做出准确的判断,引起内短对于存在有负片的文件,需注意检查各隔离带间的导通性,特别需注意隔离盘是否有堵死通道,花焊盘打在隔离带上的情况。

若无法判定,最好我们能自己导出网表或让顾客提供线路顾客设计的短线头与附近的贴片很近(间距>1mil),工程直接将其连接起来,没有跟顾客确认,导致客诉对于顾客设计的短线头,或距离附近的物件<1mil时,且顾客没有特别说明时,可以直接连接。

若不能判断网络或连接会出现短路,需与顾客确认外形顾客设计的拼板文件杂乱难以辨认外形,工程人员没有确认直接按照自己的想法制作,导致拼板外形做错,客户投诉顾客给的机械层外形无法便认识时,一定要与顾客确认,并让其重新提供资料。

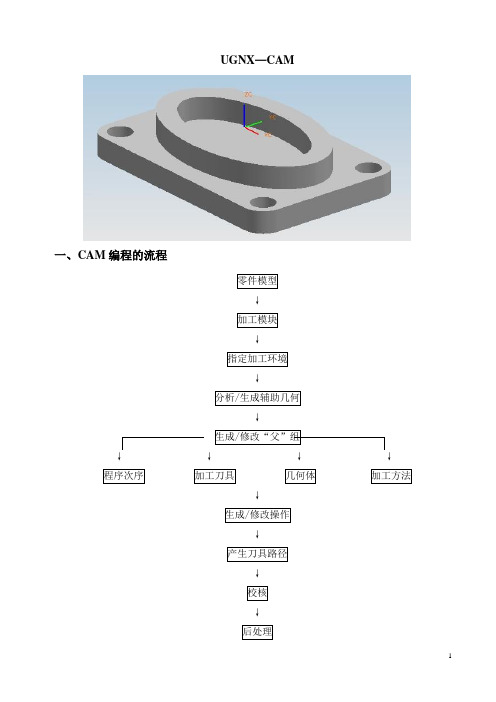

UGNX的CAM教程

UGNX—CAM一、CAM编程的流程零件模型↓加工模块↓指定加工环境↓分析/生成辅助几何↓生成/修改“父”组↓程序次序加工刀具几何体加工方法↓生成/修改操作↓产生刀具路径↓校核↓后处理二、进入CAM加工模块1、从主菜单选择[应用]→[加工]或从工具条中选加工图标,就进入加工模块。

此时会出现[加工环境]对话框。

2、[加工环境]对话框的设置就是选择不同的CAM操作类型。

[CAM会话配置]是指定零件(模型)以何种制造方法来加工。

[CAM]设置是在制造方式中指定加工设定的默认值文件,也就是选择一个加工模板文件。

[CAM]设置栏的内容会随[CAM会话配置]中选项的不同而显示对应的模板文件。

在[加工环境]对话框的[CAM会话配置]表中选cam---general。

cam---general包含了全部通用的加工操作类型,所以通常均选其作为CAM的进程配置。

选择cam---general的[CAM]设置栏的内容为下图:3、[加工环境]对话框中的CAM设置,mill_planar(这一加工类型包括了所有2.5轴的铣削加工)mill_contour(这一加工类型为3轴铣削加工)mill_multi_axis(这一加工类型为多轴铣)drill(这一加工类型为钻削加工)hole_makingtuming(这一加工类型为车削加工)wire_edm(这一加工类型为线切割电加工)如果文件是第一次进入加工模块且并没有生成任何加工对象,则会显示[加工环境]对话框。

如果在完成加工环境的初始化后,再重新进入加工模块时,系数不再弹出[加工环境]对话框。

如果在完成加工环境的初始化后,再重新进入加工模块时,系数不再弹出[加工环境]对话框。

若要重新指定加工环境,必须先删除当前的加工环境。

方法是从主菜单[工具]→[操作导航器]→[删除设置],弹出[设置删除确认]对话框,单击确认。

4、针对此零件的加工工艺特征,在[CAM会话配置]框中选cam---general,在[CAM]设置栏中选mill_planar。

UGCAM常见问题1

UG CAM常见问题1:什么是操作?答:操作中包含了生成一个刀轨所需的全部信息。

2:创建操作的目的是什么?答:创建操作的目的是存贮C AM的信息和生成刀轨。

3:操作信息存贮在哪里?答:操作信息存贮在部件文件(.prt)中。

4:一个操作可以生成多少个刀轨?答:只有一个。

5:当加工零件上的平面时,选择何种操作类型?答:当加工几何体上的平面时,选择操作类型的原则是使用平面铣。

6:当粗加工曲面类的零件时,选择何种操作类型?答:当粗加工曲面类的几何体时,选择型腔铣操作。

7:当精加工曲面类的零件时,选择何种操作类型?答:当精加工曲面类的零件时,选择固定轴曲面轮廓铣操作。

8:在加工装配件中是否包含实际的几何体?答:一般情况下,加工装配件中没有实际的几何体,但是有时也可以包含毛坯几何体。

9:创建和使用加工装配件的目的是什么?答:创建和使用加工装配件,可以使不同的部门共同使用各个部件文件,这些部件文件是写保护的。

这样可以保护部件文件的数据,避免不必要的重复建模,节省磁盘空间和内存。

10:在加工装配件时使用的是什么方法?答:使用的是主模型方法。

11:在打开一个部件文件,创建操作时,是否每次都需要选择加工环境?答:如果打开的这个部件文件中没有任何加工的信息,或是第一次进入加工应用,则需要选择加工环境,当一个部件文件中已经存在操作或加工信息时,就不需要再选择加工环境。

12:进入加工应用模块后,UG界面中有那些对话框是加工应用所特有的?答:进入加工应用模块后,创建对话框,操作导航工具是加工应用特有的也是常用的对话框。

13:创建对话框可以创建哪些加工对象?答:创建对话框可以创建操作、刀具、几何体、方法和程序。

14:操作导航工具有哪几种视图显示方式?答:操作导航工具有四个视图:程序顺序、刀具、几何体和加工方法。

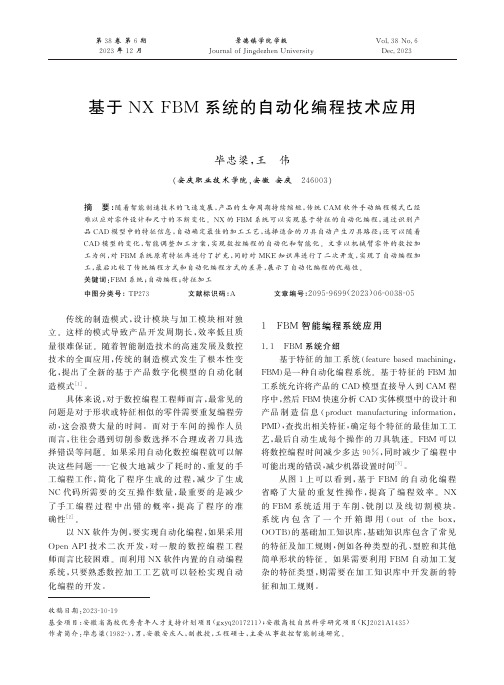

基于NX_FBM_系统的自动化编程技术应用

基于N X F B M系统的自动化编程技术应用毕忠梁,王伟(安庆职业技术学院,安徽安庆246003)摘要:随着智能制造技术的飞速发展,产品的生命周期持续缩短,传统C AM软件手动编程模式已经难以应对零件设计和尺寸的不断变化㊂N X的F B M系统可以实现基于特征的自动化编程,通过识别产品C A D模型中的特征信息,自动确定最佳的加工工艺,选择适合的刀具自动产生刀具路径;还可以随着C A D模型的变化,智能调整加工方案,实现数控编程的自动化和智能化㊂文章以机械臂零件的数控加工为例,对F B M系统原有特征库进行了扩充,同时对MK E知识库进行了二次开发,实现了自动编程加工,最后比较了传统编程方式和自动化编程方式的差异,展示了自动化编程的优越性㊂关键词:F B M系统;自动编程;特征加工中图分类号:T P273文献标识码:A 文章编号:2095 9699(2023)06 0038 05传统的制造模式,设计模块与加工模块相对独立㊂这样的模式导致产品开发周期长,效率低且质量很难保证㊂随着智能制造技术的高速发展及数控技术的全面应用,传统的制造模式发生了根本性变化,提出了全新的基于产品数字化模型的自动化制造模式[1]㊂具体来说,对于数控编程工程师而言,最常见的问题是对于形状或特征相似的零件需要重复编程劳动,这会浪费大量的时间㊂而对于车间的操作人员而言,往往会遇到切削参数选择不合理或者刀具选择错误等问题㊂如果采用自动化数控编程就可以解决这些问题 它极大地减少了耗时的㊁重复的手工编程工作,简化了程序生成的过程,减少了生成N C代码所需要的交互操作数量,最重要的是减少了手工编程过程中出错的概率,提高了程序的准确性[2]㊂以N X软件为例,要实现自动化编程,如果采用O p e n A P I技术二次开发,对一般的数控编程工程师而言比较困难㊂而利用N X软件内置的自动编程系统,只要熟悉数控加工工艺就可以轻松实现自动化编程的开发㊂1 F B M智能编程系统应用1.1 F B M系统介绍基于特征的加工系统(f e a t u r e b a s e d m a c h i n i n g, F B M)是一种自动化编程系统㊂基于特征的F B M加工系统允许将产品的C A D模型直接导入到C A M程序中,然后F B M快速分析C A D实体模型中的设计和产品制造信息(p r o d u c t m a n u f a c t u r i n g i n f o r m a t i o n, P M I),查找出相关特征,确定每个特征的最佳加工工艺,最后自动生成每个操作的刀具轨迹㊂F B M可以将数控编程时间减少多达90%,同时减少了编程中可能出现的错误,减少机器设置时间[3]㊂从图1上可以看到,基于F B M的自动化编程省略了大量的重复性操作,提高了编程效率㊂N X 的F B M系统适用于车削㊁铣削以及线切割模块㊂系统内包含了一个开箱即用(o u t o f t h e b o x, O O T B)的基础加工知识库,基础知识库包含了常见的特征及加工规则,例如各种类型的孔㊁型腔和其他简单形状的特征㊂如果需要利用F B M自动加工复杂的特征类型,则需要在加工知识库中开发新的特征和加工规则㊂第38卷第6期2023年12月景德镇学院学报J o u r n a l o f J i n g d e z h e n U n i v e r s i t yV o l.38N o.6D e c.2023收稿日期:2023 10 19基金项目:安徽省高校优秀青年人才支持计划项目(g x y q2017211);安徽高校自然科学研究项目(K J2021A1435)作者简介:毕忠梁(1982 ),男,安徽安庆人,副教授,工程硕士,主要从事数控智能制造研究㊂图1传统编程过程与自动化编程过程1.2实际案例分析在设计双臂s c a r a打印机的过程中,机械臂的相关零件有很多类型,在这些机械臂的零件上大多都设计了一种圆角U型槽,主要目的是减轻机械臂重量以及美观㊂如图2所示,这些圆角U型槽的槽型一般不深,底部是平面结构,侧面为包含R的圆角,结构大致相同,只是圆角半径,槽宽㊁槽长等尺寸不同[4]㊂现需要对这些圆角U型槽分别加工㊂图2机械臂零件上包含的圆角U型槽特征对于单个圆角U型槽的加工工艺并不复杂,如果利用N X软件加工则基本过程如下:首先利用圆角立铣刀对圆角U型槽整体粗加工,使用型腔铣操作;接着利用球头铣刀精加工侧面的圆角,使用等高加工策略;最后利用平底铣刀精加工U型槽的底部平面,使用底壁铣操作完成加工㊂对于多个圆角U型槽批量自动加工,由于槽的结构基本相同,因此其加工工艺基本相似,可以使用F B M功能,自动查找出圆角U型槽的加工特征,然后自动创建出特征工艺,自动生成刀具路径㊂由于N X的F B M自带的特征知识库中,并不包含圆角U 型槽这个特殊的几何特征,所以必须首先在F B M 系统中开发新特征并同时分配新的加工操作规则㊂由于圆角U型槽的尺寸不同,为了保证加工质量和效率,在分配合适的加工操作规则时还要求系统可以进行智能化设置,例如公差㊁刀具选择㊁材料等参数[5],具体要求见表1㊂表1智能判断操作加工条件操作名称设置类型设置条件型腔铣刀具设置1.当圆角U型槽宽度>10mm时,选择D8R1的圆角立铣刀2.当圆角U型槽宽度<10mm时,选择D4R1的圆角立铣刀深度轮廓铣刀具设置球头铣刀半径<圆角U型槽侧面圆角半径切削移动参数设置深度轮廓铣最大残余高度<圆角U型槽侧面圆角表面粗糙度底壁铣刀具设置1.平底立铣刀直径<圆角U型槽槽底宽度2.平底立铣刀刃长>圆角U型槽的槽深为了保证F B M系统可以根据不同尺寸智能选择刀具及切削参数,就需要在机械加工知识库编辑器中进行二次开发㊂加工知识库编辑器(m a c h i n i n g k n o w l e d g e e d i t o r,MK E)是N X一个独立的工具,负责管理F B M系统所有特征规则㊁加工规则的数据库,可用于修改定义加工过程规则,新建和映射特征等㊂1.3示教特征库扩充F B M系统自带的特征库中没有圆角U型槽,要系统能识别圆角U型槽并加工,需要先添加该特征并示教㊂为了防止其他特征干扰,我们可以新建一个零件,其中只包含圆角U型槽这个单一的特征,如图3所示㊂图3用于示教特征的圆角U型槽无论什么特征都是由不同的属性组成,这些属㊃93㊃第6期毕忠梁,王伟:基于N X F B M系统的自动化编程技术应用性将其与相似的元素区分开来㊂属性可以是几何尺寸㊁粗糙度㊁颜色㊁公差等,这些属性可以作为变量,在MK E 中作为条件的判断㊂创建新特征时,P M I 注释可以用于创建属性㊂P M I 的标注使用有其原则,必须使用基本的长度尺寸,例如水平㊁垂直㊁半径㊁直径等㊂单纯的P M I 只是一个数字标注,F B M系统可以获取P M I 值,但是不知道这个值所对应的变量是什么,应该如何调用这个值㊂因此需要将P M I 注释添加为变量,在相应的P M I 标注后添加附加文本注释,这样MK E 就会自动识别文本作为变量引用㊂如图所示,在标注后缀添加如L E N G T H ㊁W I D T H ㊁R A D I U S ㊁F L O O R 等文本注释,作为圆角U 型槽的长度㊁宽度㊁圆角半径值,如图3所示,这样示教特征时系统会识别出这些变量,相应的特征中就会包含这些属性㊂图4 示教特征界面使用 示教特征 命令可以将新特征添加至F B M 特征库中㊂首先选择添加新特征类型,这里可以指定新特征的添加位置和新特征的名称,接着需要选择特征的识别规则选项,N X 7之前的版本特征的识别仅能通过颜色识别,现在识别参数选项有很多,它包括颜色㊁几何属性,以及几何的名称等㊂在识别规则中选择P M I 注释的选项,即用户自定义添加的属性㊂最后选择要示教的特征面,图4所示㊂示教特征完成后,需要验证这个新特征的识别规则是否正确㊂1.4 MK E 知识库的二次开发新的特征添加完成后,还需要在MK E 加工知识库中开发新的加工规则才可以实现自动编程㊂首先针对识别出来的圆角U 型槽手动创建一次完整的操作工序作为加工规则,包含三个操作步骤:型腔铣㊁深度轮廓铣和底壁铣㊂然后将这三个手动创建的操作分配给识别出来的特征几何图形,F B M 系统会将这些操作关联到圆角U 型槽特征并写入MK E ㊂图5 示教操作界面当示教操作完成之后,所有的加工操作都是固定的,包括操作的参数,使用的刀具以及切削参数都不能更改,要求和当前的示教特征一致㊂这样直接使用F B M 自动创建特征工艺是没有考虑到圆角U 型槽其实是参数化的,槽的深度,宽度,圆角半径的尺寸都是变化的,刀具和切削参数的设置需要考虑特征的几何尺寸变化,智能判断加工条件㊂所以在示教操作之后,需要在MK E 编辑器中修改这些操作,开发智能判断的加工条件,这些加工条件将确定加工规则㊁刀具以及切削条件的适用性㊂打开MK E ,进入M a c h i n i n g K n o w l e d ge 选项列表,选择示教的操作,打开后可以看到对于每个加工策略,MK E 都建立了一系列特征以及加工操作定义的条件㊂C o n d i t i o n s 选项卡中包含了该操作的执行准则㊁刀具选择准则㊁加工前的特征属性㊁操作工序的属性以及具体的设置参数㊂㊃04㊃ 景德镇学院学报 2023年图6 MK E设置界面打开型腔铣的策略条件选项卡,在刀具选用准则下添加以下判别规则:R E M T o o l C r i t e r i aI F m w f.W I D T H<=8.0T H E N(t o o l.D i a m e t e r=6.0A N D t o o l.C o r R a d1=1.0)E L S E(t o o l.D i a m e t e r=10.0A N D t o o l.C o r R a d1=1.0);表示当圆角U型槽槽底的宽度小于等于8mm 时,选择直径6mm圆角半径1mm的圆角立铣刀粗加工;当槽底宽度大于8mm时,选择直径10mm圆角半径1mm的圆角立铣刀粗加工㊂深度轮廓铣的策略条件选项卡中,在刀具选用准则下添加以下判别规则:R E M T o o l C r i t e r i at o o l.D i a m e t e r<(m w f.R A D I U S-1.0)*2;表示自动选择半径小于圆角U型槽侧面R角半径减1mm的球头立铣刀,这样既能保证加工效率,也不会造成球头铣刀半径过大导致加工失败情况㊂在F B M自动加工的时候,系统会智能地从N X 刀具库中搜索符合匹配条件最大的球头铣刀加工㊂底壁铣的策略条件选项卡中,同样在刀具选用准则下添加以下判别规则:R E M T o o l C r i t e r i at o o l.D i a m e t e r<m w f.W I D T H-1.0;表示选用的立铣刀的直径小于槽底的宽度减1mm,系统会从N X刀具库中搜索符合匹配条件最大的平底立铣刀加工㊂设置完成后,保存MK E,示教特征完成㊂1.5智能自动编程流程自动编程时,首先进入F B M特征自动加工系统,选择查找特征,在要识别的特征中选中之前示教的特征名称,系统会自动将符合我们创建的示教特征的圆角U型槽一次性全部查找出来,并且正确识别到了槽宽㊁槽长㊁圆角半径等参数,如图7所示㊂图7自动编程界面选中所有特征,选择创建特征工艺,在知识库中选择之前示教的操作名称,系统会将之前示教的三个操作自动添加到特征上,并且会根据不同尺寸智能选择对应规格的刀具,还会自动设置相匹配的切削参数,生成刀具路径,实现了编程自动化和智能化㊂加工完成的机械臂零件安装到双臂s c a r a打印机上的效果如图8所示㊂图8双臂s c a r a打印机2自动编程效率评估将手动编程与F B M自动编程进行比较,统计二者在N X操作时的交互次数,包括编程员在编程时设置编程参数使用鼠标单击或键盘按键的次数㊂手动编程在编写单个圆角U型槽程序时,需要生成三个加工操作,每个操作都需要重复设置几何体,切削层,切削余量㊁切削参数㊁公差㊁刀具等工作,需要交互次数大约是100~200次,总共耗费时间大约是㊃14㊃第6期毕忠梁,王伟:基于N X F B M系统的自动化编程技术应用5分钟,而且与编程者的操作水平和熟练度有很大的关系㊂圆角U型槽数量越多,交互次数和耗费时间就越多,虽然操作可以复制粘贴,但是一些重复的参数设置还是必需的㊂而采用F B M自动编程时,特征查找和创建特征工艺都是自动完成,并且与圆角U型槽数量无关,无论图中有多少个圆角U型槽,自动编程的交互次数和时间都是差不多的㊂具体对比结果见表2㊂表2手动编程与F B M自动编程对比统计编程方法交互次数(次)编程时间(m i n)手动编程100~2005F B M自动编程10~201从表2可以看到,对于这四个圆角U型槽零件,F B M自动编程比手动编程交互次数减少了90%左右,编程时间缩短了80%左右㊂3总结基于特征的F B M自动化编程技术在未来的智能制造中有着非常重要的地位㊂智能制造的特点决定了零件的设计和尺寸会不断变化,传统的手工编程面对不断发生设计变化的工作环境力不从心㊂F B M是根据模型几何特征以及P M I等参数自动选择加工策略,自动进行编程,一旦模型设计或尺寸更改,F B M也会智能更改加工过程,无须编程者进行任何干预操作,极大地提高了生成效率㊂同时每个企业还可以按照自己的生产习惯,设定加工工艺及操作顺序,实现高效的生产㊂参考文献:[1]刘红军,伞雷,纪俐,等.基于U G特征识别的典型孔槽类零件数控加工技术[J].航空制造技术,2014(Z2):100 102 [2]A n g e l o C o r a l l o,Ma n u e l a Ma r r a,C l a u d i o P a s c a r e l l i. K n o w l e d g e B a s e d M a n u f a c t u r i n g:M a n a g e m e n t a n d D e p l o y m e n t o f M a n u f a c t u r i n g R u l e s t h r o u g h P r o d u c t L i f e c y c l e M a n a g e m e n t S y s t e m s[J].A e r o s p a c e,2019,6(4):41 58.[3]M.M a r r a,C.P a s c a r e l l i,M.L a z o i,e t a l.K N OW L E D G E -B A S E D M A N U F A C T U R I N G:A P R O P O S A L T O M A N A G E M A N U F A C T U R I N G R U L E S[C]//15t h I n t e r n a t i o n a l D e s i g nC o n f e r e n c e.2018:359-368.[4]花锋.基于N X二次开发的特征识别技术研究[J].机械制造与自动化,2010,12(39):99 100.[5]荣奇,张芬,李建勋.基于加工特征的U G/C AM编程自动化系统研究[J].机床与液压,2015(15):112 115.[6]黄国祥.基于加工特征和U G的N C代码自动生成研究[D].杭州:浙江大学,2006.责任编辑:肖祖铭A p p l i c a t i o n o f A u t o m a t i c P r o g r a m m i n g T e c h n o l o g yB a s e d o n N X F B M S y s t e mB I Z h o n g l i a n g,W A N G W e i(A n q i n g V o c a t i o n a l a n d T e c h n i c a l C o l l e g e,A n q i n g246003,C h i n a)A b s t r a c t:A l o n g w i t h t h e c o n t i n u o u s d e v e l o p m e n t o f i n t e l l i g e n t m a n u f a c t u r i n g t e c h n o l o g y,t h e p r o d u c t s l i f e c y c l e i s g e t t i n g s h o r t e r a n d s h o r t e r,a n d t h e m a n u a l p r o g r a mm i n g m o d e o f t r a d i t i o n a l C AM s o f t w a r e h a s b e e n d i f f i c u l t t o c o p e w i t h t h e c o n s t a n t c h a n g e s i n p a r t d e s i g n a n d d i m e n s i o n s.N X FB M s y s t e m c a n r e a l i z e f e a t u r e b a s e d a u t o m a t e d p r o g r a mm i n g, a u t o m a t i c a l l y d e t e r m i n e t h e b e s t m a c h i n i n g p r o c e s s b y r e c o g n i z i n g t h e f e a t u r e i n f o r m a t i o n i n t h eC AD m o d e l o f t h e p r o d u c t, a n d a u t o m a t i c a l l y g e n e r a t e t h e t o o l p a t h s b y s e l e c t i n g t h e s u i t a b l e t o o l s.I t c a n a l s o i n t e l l i g e n t l y a d j u s t t h e m a c h i n i n g p r o g r a m a s t h e C A D m o d e l c h a n g e s,r e a l i z i n g t h e a u t o m a t i o n a n d i n t e l l i g e n c e o f C N C p r o g r a mm i n g.T a k i n g t h e C N C m a c h i n i n g o f r o b o t i c a r m p a r t s a s a n e x a m p l e,t h e o r i g i n a l f e a t u r e l i b r a r y o f F B M s y s t e m i s e x p a n d e d,w h i l e s e c o n d a r y d e v e l o p m e n t o f t h e MKE k n o w l e d g e b a s e i s c a r r i e d o u t t o r e a l i z e a u t o m a t i c p r o g r a mm i n g a n d m a c h i n i n g.F i n a l l y,t h e d i f f e r e n c e s b e t w e e n p r o g r a mm i n g i n t h e t r a d i t i o n a l w a y a n d a u t o m a t i c p r o g r a mm i n g a r e c o m p a r e d,a n d t h e s u p e r i o r i t y o f a u t o m a t i c p r o g r a mm i n g i s d e m o n s t r a t e d.K e y w o r d s:F B M s y s t e m;a u t o m a t i c p r o g r a mm i n g;F e a t u r e m a c h i n i n g㊃24㊃景德镇学院学报2023年。

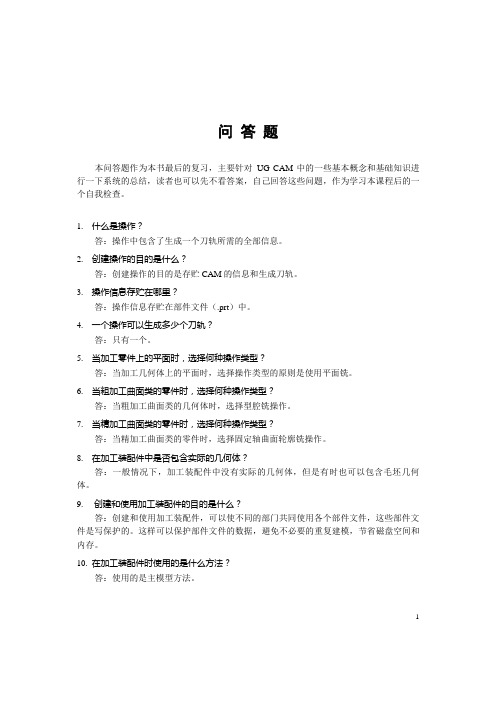

UG CAM 基础知识问答

问答题本问答题作为本书最后的复习,主要针对UG CAM中的一些基本概念和基础知识进行一下系统的总结,读者也可以先不看答案,自己回答这些问题,作为学习本课程后的一个自我检查。

1.什么是操作?答:操作中包含了生成一个刀轨所需的全部信息。

2.创建操作的目的是什么?答:创建操作的目的是存贮CAM的信息和生成刀轨。

3.操作信息存贮在哪里?答:操作信息存贮在部件文件(.prt)中。

4.一个操作可以生成多少个刀轨?答:只有一个。

5.当加工零件上的平面时,选择何种操作类型?答:当加工几何体上的平面时,选择操作类型的原则是使用平面铣。

6.当粗加工曲面类的零件时,选择何种操作类型?答:当粗加工曲面类的几何体时,选择型腔铣操作。

7.当精加工曲面类的零件时,选择何种操作类型?答:当精加工曲面类的零件时,选择固定轴曲面轮廓铣操作。

8.在加工装配件中是否包含实际的几何体?答:一般情况下,加工装配件中没有实际的几何体,但是有时也可以包含毛坯几何体。

9.创建和使用加工装配件的目的是什么?答:创建和使用加工装配件,可以使不同的部门共同使用各个部件文件,这些部件文件是写保护的。

这样可以保护部件文件的数据,避免不必要的重复建模,节省磁盘空间和内存。

10.在加工装配件时使用的是什么方法?答:使用的是主模型方法。

111.在打开一个部件文件,创建操作时,是否每次都需要选择加工环境?答:如果打开的这个部件文件中没有任何加工的信息,或是第一次进入加工应用,则需要选择加工环境,当一个部件文件中已经存在操作或加工信息时,就不需要再选择加工环境。

12.进入加工应用模块后,UG界面中有那些对话框是加工应用所特有的?答:进入加工应用模块后,创建对话框,操作导航工具是加工应用特有的也是常用的对话框。

13.创建对话框可以创建哪些加工对象?答:创建对话框可以创建操作、刀具、几何体、方法和程序。

14.操作导航工具有哪几种视图显示方式?答:操作导航工具有四个视图:程序顺序、刀具、几何体和加工方法。

UG CAM几个疑难问题初探

UG CAM几个疑难问题初探UG CAM 是一个功能强大的计算机辅助制造模块,在机械制造领域发挥着重要的作用。

结合生产经验和体会,对零件编程和加工中遇到的边界、倒拔模等几个疑难问题进行了分析、探讨和总结。

标签:UG CAM;编程;边界;倒拔模;联动UG的CAM模块提供了一种交互式编程产生精确加工轨迹的方法,被广泛地应用于各个领域,尤其在机械制造行业更是发挥着无与伦比的作用。

在生产加工过程中会遇到各种形状的零件,加工要求各不相同,这就要求编程员能对UG CAM及相关工艺熟练掌握,并结合实际情况灵活应用才能保证零件加工质量。

经过近几年对UG CAM的摸索,针对制造过程中存在的几个技术难点进行了分析和探讨,提出了一些观点和认识,和诸位同仁交流共享。

1 加工边界问题边界指零件加工的几何范围,在UG CAM 加工时,最容易混淆的是BOUNDARY、CHECK和TRIM的功能及用法。

下面通过加工实例来说明它们的关系和区别。

零件加工要求:用D20立铣刀对右图零件紫色平面部分进行加工,余量=0。

1.1 采用BOUNDARY驱动方式加工边界驱动切削方法是将由边界定义的切削区域内的驱动点沿指定方向(通常是刀轴方向)投影到零件表面上而生成刀轨,是固定轴曲面轮廓铣加工常用一种驱动方式。

关键选项和参数设置:零件几何体选择大长方体的上表面,驱动几何体选择紫色部分边缘线(闭合曲线),材料侧选择“外侧”,刀具位置选择“相切”。

重点解析:材料侧是指和刀具切削几何体相反的一侧,如果刀具切削几何体内侧,则材料侧为外侧。

刀具位置此时必须选“相切”,若选择“在上面”,会出现过切现象。

1.2 采用CHECK设定检查几何体加工CHECK是指检查几何体,俗称检查边界,用来指定要保护的几何形状以防止刀具进入切削。

关键选项和参数设置:驱动方式选择区域铣方式,零件几何体选择整个零件,切削区域选择大长方体的上表面,CHECK检查几何体选择红色小凸台,CHECK SAFE CLEARANCE=0,CHECK STOCK=0.重点解析:CHECK 定义的特征为加工过程中被保护的部分,有两个参数非常重要:CHECK SAFE CLEARANCE指刀具距离检查边界的安全距离,CHECK STOCK指检查几何体的余量,两者可根据实际情况搭配使用。

CAM编程中的参数设定

不要一周绕着走刀,而要分成二边分别走。

左、右件和一出二的方向:有时一套模会出二个零件,对于分左右件的,图形能过镜射来制作。

如果是出二个相同的零件,则图形一定要在XY内平称或旋转,一定不可以镜射,务必小心,不要搞反方向,模具的方向:模胚的四个导栓孔,不是完全对称,有一个是不对称的,所以加工前后模时这末搞清楚,每一块模板上都有基准,加工完的前后模合起来一定要基准对基准,特别是对原身模胚成形的模具一定要注意。

画图时也注意方向,铜公的方向和正视图(俯视图)的方向一致,科芯,藏科框的方向和铜公一致,前模则相反。

曲面上的槽或凸台等一些装饰线条,因为比较窄,所以不好加工。

对于凹槽,我们一般将槽避空,即铣深一些,然后再补一个散公做出沉面,凸台一般只能分开做一个散公,大铜公不做,这样才能保证质量。

模具,产品的配合公差:一套产品通常有几个及十几个零件,这些零件的主要配合尺寸都是电脑锣加工保证的,选择合理的公差就很重要,尤其是有些产品设计图没有考虑配合问题。

底,面壳的配合,外形无疑是0对0配合,定位是靠支口保证的,凹支口和凸支口的公差一般0.1MM,单边。

大身上的配件如透明镜,一般配件外形要比大身上的尺寸小单边0.1~0.2.大身上的活动配件,如按钮,配件外形要比大身上的外形比单边小0.1~0.5。

大身上的配件表面形状一般要和大身上的表面形状一致,可以从大身表面下来。

出模斜度(拔模角)朔胶模都要做出模斜度,不然会擦花,如果图纸没有标明,可以同做模师傅商量,出模斜度一般0.5o~3o如果蚀纹的模具,出模角要做大一点,2o~5o,视蚀纹粗细而定。

下刀问题很多时候,鳘刀刚铣时,吃刀量都比较大,容易引起断刀,弹刀,这时可以先将下刀位开粗或者鳘刀抬刀走,或者昼在料外边下刀,总之要充分考虑这个问题。

抢刀,弹刀,掉刀当加工量比较大时,刀夹得太长,刀太小时常会发生这种情况。

加工量比较大,特别是浓度进刀较多时,容易发生,如光侧面深度H=50mm直径3/4刀,我们可以分25mm二次加工,就不容易发生。

NC编程的自动化—NX CAM 之FBM

NX CAM 之 FBM

CAM供应商 – Siemens工业软件

超过30年的成功经历 主要的供应商 - 大约14%的市场占有率 全球40,000套装机量

NX CAM杰出声誉 广泛的加工能力 全球的服务支持

NX CAM – 广阔的市场焦点

模具及模具加工 工装夹具 - 用于日用品,汽车和复杂类零件

模板定制 加工参数库 后置处理 机床仿真 易用性

FBM >加工工艺流程的建立

NX CAM 2.5轴铣削 3轴铣削 高速加工 5轴铣削 叶轮加工 线切割 车削 车铣复合加工 特征加工

可支持的特征

加工知识库

加工工艺流程的建立 来自核心工艺库中获取和建立优 化的加工工艺

线切割 车削 车铣复合加工 特征加工 模板定制 加工参数库 后置处理 机床仿真 易用性

集成的全面

易用

一个完整的NC编程工具

— 尽在NX

基于特征的加工 (FBM)

NX CAM 2.5轴铣削 3轴铣削 高速加工 5轴铣削 叶轮加工 线切割 车削 车铣复合加工 特征加工

模板定制 加工参数库 后置处理 机床仿真 易用性

FBM > PMI 驱动加工 – 案例

NX CAM 2.5轴铣削 3轴铣削 高速加工 5轴铣削 叶轮加工 线切割 车削 车铣复合加工 特征加工

可支持的特征

PMI 驱动加工 – 案例 具有相同的几何形状 其中一个空有公差的要求 自动区分两空的不同加工方案

叶轮加工

线切割 车削 车铣复合加工 特征加工 模板定制 加工参数库 后置处理 机床仿真 易用性

UG NX后处理中应注意的几个问题

UG NX后处理中应注意的几个问题Unigraphics作为一种优秀CAD/CAM软件已被广泛应用于汽车、航空等领域,基础应用方面的文章也比较多,但对于加工后处理(postprocessing)这方面的文章却不多,本人结合自己的工作和在实际中遇到的几个问题,谈一下对后处理的认识以及应该注意的几个问题,尽量减少在实际应用中因后处理的不当所带来的损失(比如撞刀、过切等)。

我们利用UG加工模块产生刀轨,首要目的是为了加工工件,但我们不能直接将这种未修改过的刀轨文件传送给机床进行切削工件,因为机床的类型很多,每种类型的机床都有其独特的硬件性能和要求,比如它可以有垂直或是水平的主轴,可以几轴联动等。

此外,每种机床又受其控制器(controller)的控制,控制器接受刀轨文件并指挥刀具的运动或其它的行为(比如冷却液的开关),但控制器也无法接受这种未经格式化过的到轨文件,因此,刀轨文件必须被修改成适合于不同机床/控制器的特定参数,这种修改就是所谓的后处理。

后处理最基本的两个要素就是刀轨数据(Tool Path Data)和后处理器(A Postprocessor),如下图示:UG的后处理有两种方法:一种是利用MOM(Manufacturing Output Manager),一种是利用GPM(Graphics Postprocessor Module)。

MOM的工作过程如下:由上图我们知道,MOM后处理是将UG的刀轨作为输入,它需要两个文件,一个是Event Handler,扩展名为.tcl,包含一系列指令用来处理不同的事件类型;另一个是Definition File,扩展名为.def,包含一系列机床、刀具的静态信息。

这两个文件可以利用UG自带的工具POSTBUILD来生成。

当这两个文件生成后,我们要将它加入template_post.dat(..\\UGS180\MACHesource\postprocessor)文件里才能使用,其格式如下:fanuc,${UGII_CAM_POST_DIR}fanuc.tcl,${UGII_CAM_POST_DIR}f anuc.def GPM的工作过程如下:由上图我们知道,GPM后处理是将刀轨源文件(the cutter location source file)作为输入,它需要一个MDF(machine data file)即机床数据文件。

nx cam fbm问题集以及注意点

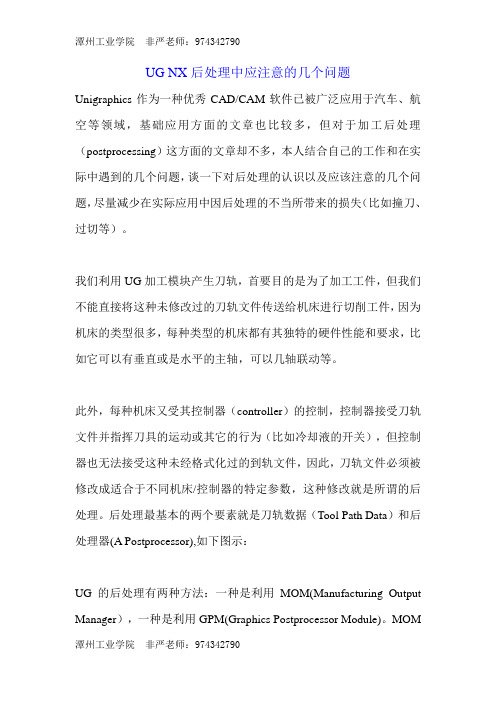

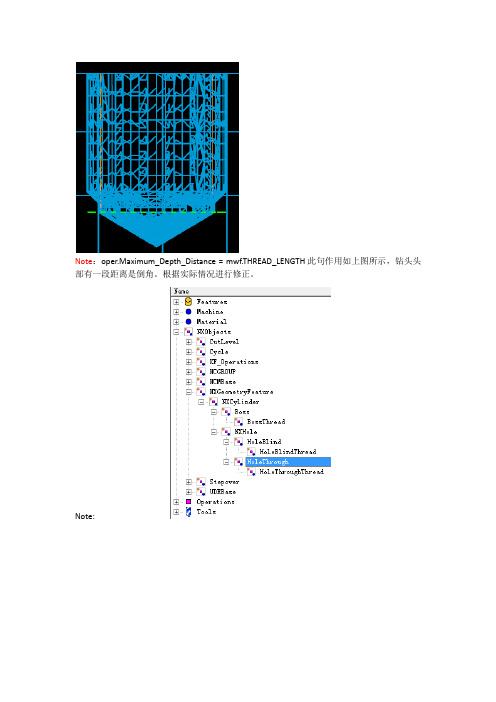

Note:oper.Maximum_Depth_Distance = mwf.THREAD_LENGTH此句作用如上图所示,钻头头部有一段距离是倒角。

根据实际情况进行修正。

Note:Add-on Type ClassProblem:的lwf为BLANK,怎么对特征STEP1HOLE操作时,还会选择这个判断呢?Problem:oper.Maximum_Depth_Distance = mwf.DEPTH + constant.Thru_Hole_Clearance oper.Through_Clearance = constant.Thru_Hole_Clearanceoper.Allow_Oversize_Tool = "true"oper.Oversize_Tool_Percent = 100.0 * mwf.DIAMETER_1_UPPER /mwf.DIAMETER_1 要控制Thru_Hole_Clearance这个参数。

Problem:书上第三章Spot Drill 有问题,xml文件导出为uu、uu-2。

Problem:UserFeature里面没有MyMagentaFeatureProblem:刀具库如何建立:四、teach Oper问题:Teach以后刀路不一样刀轨设置也不一样,如下参数不一样:面铣不能使用teach吗?Teach Opera时,出现以下警告:============================================================信息列表创建者:UC日期:2012/9/20 15:31:18当前工作部件:E:\nc_prt\S125036-C04PPERFP10_A.prt节点名:uc-pc============================================================WARNING: Type clash: FaceMilling.Adjust_Region: Enum_left_right_type (Left=4,Right=3) = Tma.Integer[1]WARNING: Type clash: FaceMilling.Blank_Geometry_Type: Enum_left_right_type (Left=4,Right=3) = Tma.Integer[1]WARNING: Type clash: FaceMilling.Material_Side: Enum_Material_Side (Left=1,Right=2) = Tma.Integer[0]ERROR: Unknown class: 'MILL_ORIENT' (Geometry Type)我后来录制的设置Stepover 最大距离为3.5原来的stepover固定值最大距离为3(本应该为刀具6的一半)3\连续的特征如何去录制4\ problem:视频中MILL_AREA_6怎么出现的啊2\MILL_AREA确定切削区域。

03_NX CAM刀轨显示检查确认2020_沈春根

1.2.1刀轨显示-显示列表-显示切削和非切削

1.3刀轨显示-着色列表(5种方式)

1.3.1刀轨显示-着色-按运动类型(重点)

刀轨运动将用在选项→编 辑显示→刀轨显示颜色对 话框中设置的颜色来显示。

可以将不同的颜色分配给 不同的运动,如进刀、退 刀、快进和切削移动。

图示是按运动类型显示默 认颜色。

1.3.2刀轨显示-着色-根据刀具

使用刀具选项,可针对每 种刀具使用不同的颜色来 显示刀轨的非快进移动。

该图显示了按刀具设置颜 色的刀轨。前两个刀轨显 示为蓝色,然后有一次换 刀。第三个刀轨使用了新 刀具,显示为绿色刀轨。

显然,一把刀具,刀轨只 有一种颜色。

1.3.3刀轨显示-着色-按照工序操作

频率设置为 1 时,3D 刀具的显示情况

频率设置为 25时,3D 刀具的显示情况

1.6 刀轨显示-图样-刀具夹持器显示

图样和铣刀对齐

图样和车刀对齐

在“建模”应用模块中,设计一个刀具夹持器,将它另存为“图样”,然 后在操作工序中使用,以便在加工期间直观检查它与部件的干涉情况。

1.7 刀轨显示-刀轨的显示方式

在显示每个切削层的可加工区域或刀轨之后暂 停显示。

仅在平面铣、型腔铣以及固定和可变轮廓铣工 序中可用。

在显示生成的刀轨之前,移除所有现有的临时 屏幕显示。

不显示生成的刀轨。

2. 动画显示刀轨

动画组: 使用主页选项卡动画组中的选

项可以在选择或编辑工序时管 理刀轨动画。

动画控件: 在一个方便的位置并可在各种环

使用工序选项,可针对每 个工序,用不同的颜色来 显示刀轨的非快进移动。

在本例中,第1个 工序的 刀轨呈现为蓝色,第2个 工序的刀轨呈现为绿色, 第3个工序的刀轨呈现为 黄色。

UGCAM常见问题1

UGCAM常见问题1UG CAM常见问题1:什么是操作?答:操作中包含了生成一个刀轨所需的全部信息。

2:创建操作的目的是什么?答:创建操作的目的是存贮CAM的信息和生成刀轨。

3:操作信息存贮在哪里?答:操作信息存贮在部件文件(.prt)中。

4:一个操作可以生成多少个刀轨?答:只有一个。

5:当加工零件上的平面时,选择何种操作类型?答:当加工几何体上的平面时,选择操作类型的原则是使用平面铣。

6:当粗加工曲面类的零件时,选择何种操作类型?答:当粗加工曲面类的几何体时,选择型腔铣操作。

7:当精加工曲面类的零件时,选择何种操作类型?答:当精加工曲面类的零件时,选择固定轴曲面轮廓铣操作。

8:在加工装配件中是否包含实际的几何体?答:一般情况下,加工装配件中没有实际的几何体,但是有时也可以包含毛坯几何体。

9:创建和使用加工装配件的目的是什么?答:创建和使用加工装配件,可以使不同的部门共同使用各个部件文件,这些部件文件是写保护的。

这样可以保护部件文件的数据,避免不必要的重复建模,节省磁盘空间和内存。

10:在加工装配件时使用的是什么方法?答:使用的是主模型方法。

11:在打开一个部件文件,创建操作时,是否每次都需要选择加工环境?答:如果打开的这个部件文件中没有任何加工的信息,或是第一次进入加工应用,则需要选择加工环境,当一个部件文件中已经存在操作或加工信息时,就不需要再选择加工环境。

12:进入加工应用模块后,UG界面中有那些对话框是加工应用所特有的?答:进入加工应用模块后,创建对话框,操作导航工具是加工应用特有的也是常用的对话框。

13:创建对话框可以创建哪些加工对象?答:创建对话框可以创建操作、刀具、几何体、方法和程序。

14:操作导航工具有哪几种视图显示方式?答:操作导航工具有四个视图:程序顺序、刀具、几何体和加工方法。

?15:刀轨输出是按照哪个视图的顺序?答:刀轨按照程序顺序视图中的顺序输出。

16:为什么要在创建操作前先要创建程序、刀具、几何体和方法等父节点组?答:在创建操作前先创建程序、刀具、几何体和方法等父节点组的好处一是可以减小部件文件的大小,二是在只需要选择对应的父节点组即可快速容易地创建多个操作。

MasterCAM编程中的两个典型问题

MasterCAM编程中的两个典型问题MasterCAM是当今广泛使用的CAD/CAM软件,这个软件入门比较容易,但要把加工程序编好却不是一件容易的事情。

本文作者就平时工作中使用MasterCAM编程时经常会遇到的两个有共性的编程问题进行了研究,并给出了相关的编程措施。

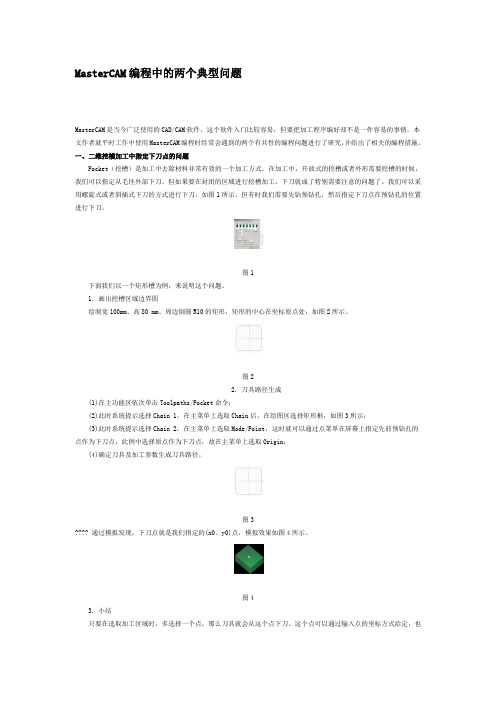

一、二维挖槽加工中指定下刀点的问题Pocket(挖槽)是加工中去除材料非常有效的一个加工方式。

在加工中,开放式的挖槽或者外形需要挖槽的时候,我们可以指定从毛坯外部下刀。

但如果要在封闭的区域进行挖槽加工,下刀就成了特别需要注意的问题了。

我们可以采用螺旋式或者斜插式下刀的方式进行下刀,如图1所示。

但有时我们需要先钻预钻孔,然后指定下刀点在预钻孔的位置进行下刀。

图1下面我们以一个矩形槽为例,来说明这个问题。

1. 画出挖槽区域边界图绘制宽100mm、高80 mm、周边倒圆R10的矩形,矩形的中心在坐标原点处,如图2所示。

图22. 刀具路径生成(1)在主功能区依次单击Toolpaths/Pocket命令;(2)此时系统提示选择Chain 1,在主菜单上选取Chain后,在绘图区选择矩形框,如图3所示;(3)此时系统提示选择Chain 2,在主菜单上选取Mode/Point,这时就可以通过点菜单在屏幕上指定先前预钻孔的点作为下刀点,此例中选择原点作为下刀点,故在主菜单上选取Origin;(4)确定刀具及加工参数生成刀具路径。

图3???? 通过模拟发现,下刀点就是我们指定的(x0、y0)点,模拟效果如图4所示。

图43. 小结只要在选取加工区域时,多选择一个点,那么刀具就会从这个点下刀。

这个点可以通过输入点的坐标方式给定,也可预先绘制一个点,以供后面选择。

如果在选取加工区域时不多选一个点,而是在Roughing/Finishing Parameters参数中选择Spiral方式,且指定为Inside To Outside时,下刀点就会自动定为靠近中心的地方,有时这并不能满足生产的需要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Note:oper.Maximum_Depth_Distance = mwf.THREAD_LENGTH此句作用如上图所示,钻头头部有一段距离是倒角。

根据实际情况进行修正。

Note:

Add-on Type Class

Problem:

的lwf为BLANK,怎么对特征STEP1HOLE操作时,还会选择这

个判断呢?

Problem:

oper.Maximum_Depth_Distance = mwf.DEPTH + constant.Thru_Hole_Clearance oper.Through_Clearance = constant.Thru_Hole_Clearance

oper.Allow_Oversize_Tool = "true"

oper.Oversize_Tool_Percent = 100.0 * mwf.DIAMETER_1_UPPER /mwf.DIAMETER_1 要控制Thru_Hole_Clearance这个参数。

Problem:

书上第三章Spot Drill 有问题,xml文件导出为uu、uu-2。

Problem:

UserFeature里面没有MyMagentaFeature

Problem:刀具库如何建立:

四、teach Oper问题:

Teach以后刀路不一样

刀轨设置也不一样,如下参数不一样:

面铣不能使用teach吗?

Teach Opera时,出现以下警告:

============================================================

信息列表创建者:UC

日期:2012/9/20 15:31:18

当前工作部件:E:\nc_prt\S125036-C04PPERFP10_A.prt

节点名:uc-pc

============================================================

WARNING: Type clash: FaceMilling.Adjust_Region: Enum_left_right_type (Left=4,Right=3) = Tma.Integer[1]

WARNING: Type clash: FaceMilling.Blank_Geometry_Type: Enum_left_right_type (Left=4,Right=3) = Tma.Integer[1]

WARNING: Type clash: FaceMilling.Material_Side: Enum_Material_Side (Left=1,Right=2) = Tma.Integer[0]

ERROR: Unknown class: 'MILL_ORIENT' (Geometry Type)

我后来录制的设置Stepover 最大距离为3.5

原来的stepover固定值最大距离为3(本应该为刀具6的一半)

3\连续的特征如何去录制

4\ problem:

视频中

MILL_AREA_6怎么出现的啊

2\MILL_AREA确定切削区域。