多层片式瓷介电容器贱金属电极的制造方法

mlcc叠层工艺

mlcc叠层工艺MLCC(多层陶瓷电容器)叠层工艺是一种常见的电子组件制造工艺,用于制造高性能的陶瓷电容器。

MLCC是一种电子元件,它由多个薄层陶瓷片和金属电极交替叠加而成。

这种结构使得MLCC具有高电容密度、低损耗、良好的温度稳定性和可靠性等优点。

在本文中,我们将探讨MLCC叠层工艺的相关内容。

我们来了解一下MLCC的基本结构。

MLCC由多个薄层陶瓷片和金属电极交替叠加而成。

陶瓷片通常采用氧化铝等陶瓷材料,具有良好的绝缘性能和稳定性。

金属电极通常采用银浆或铜浆制成,用于连接电路。

通过多层叠加,可以实现较高的电容密度,满足各种电子设备对小型化和高性能的要求。

MLCC的制造过程中,叠层工艺是关键步骤之一。

首先,需要准备好陶瓷片和金属电极。

陶瓷片通常通过切割成薄片的方式制备,而金属电极则通过印刷或涂覆的方式施加在陶瓷片上。

然后,将陶瓷片和金属电极按照一定的顺序叠加在一起,形成多层结构。

在叠层的过程中,需要注意控制每一层的厚度和位置,以确保电容器的性能和可靠性。

在叠层过程中,还需要考虑陶瓷片和金属电极之间的粘结问题。

通常情况下,陶瓷片和金属电极之间使用玻璃粉或有机胶粘结,以确保层与层之间的粘合牢固。

粘结的质量对于电容器的性能和可靠性至关重要,因此需要严格控制粘结剂的质量和使用方法。

叠层完成后,还需要进行烧结和电极处理等后续工艺。

烧结是将叠层结构加热到一定温度,使陶瓷片和金属电极之间形成致密的结合。

烧结的温度和时间需要根据具体的材料和工艺要求进行控制。

电极处理是在烧结后对金属电极进行加工,以便与外部电路连接。

总结一下,MLCC叠层工艺是制造高性能陶瓷电容器的关键工艺之一。

通过多层陶瓷片和金属电极的叠加,可以实现较高的电容密度和良好的性能。

在叠层过程中,需要注意控制层的厚度和位置,以及陶瓷片和金属电极之间的粘结质量。

叠层完成后,还需要进行烧结和电极处理等后续工艺。

通过优化叠层工艺,可以生产出满足各种电子设备要求的高性能陶瓷电容器。

什么是多层片式瓷介电容器((MLCC)

什么是多层片式瓷介电容器((MLCC)

多层瓷介电容器(MLCC)---简称片式电容器,是由印好电极(内电极)的陶

瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在

芯片的两端封上金属层(外电极),从而形成一个类似独石的结构体,故也叫

独石电容器。

片式电容器除有电容器“隔直通交”的通性特点外,其还有体积小,比容大,寿命长,可靠性高,适合表面安装等特点。

•随着世界电子行业的飞速发展,作为电子行业的基础元件,片式电容器也以惊人的速度向前发展,•

每年以10%~15%的速度递增。

目前,世界片式电容的需求量在2000 亿支以上,70%出自日本,其次是欧美和东南亚(含中国)。

随着片容产品可靠性和集成度的提高,其使用的范围越来越广,•广泛地应用于各种军民用电子整机和电子设备。

如电脑、电话、程控交换机、精密的测试仪器、雷达通信等。

片式电容器的基本结构简单的平行板电容器的基本结构是由一个绝缘的中间

介质层加外两个导电的金属电极,基本结构如下:

因此,多层片式陶瓷电容器的结构主要包括三大部分:陶瓷介质,金属内电极,金属外电极。

而多层片式陶瓷电容器它是一个多层叠合的结构,简单地说

它是由多个简单平行板电容器的并联体。

图3-实物结构图

片式电容的发展趋势

为了满足电子整机不断向小型化、大容量化、•高可靠性和低成本的方向发展。

多层片式电容器也随之迅速向前发展:种类不断增加,•体积不断缩小,性能不断提高,技术不断进步,材料不断更新,•轻薄短小系列产品已趋向于。

mlcc制造工艺

mlcc制造工艺MLCC(多层陶瓷电容器)是一种常见的电子元器件,主要用于电路中的电容器功能。

它具有小巧轻便、容量大、频率响应好等优点,在现代电子设备中得到广泛应用。

本文将介绍MLCC的制造工艺。

MLCC的制造工艺包括材料准备、电极制备、层叠成型、烧结、电极连接等步骤。

材料准备是制造MLCC的基础。

MLCC的主要材料是陶瓷粉末和导电粉末。

陶瓷粉末通常由氧化铁、氧化锆、氧化镁等物质组成,而导电粉末则是由银、铜等导电材料制成。

这些材料需要经过筛网处理,以获得均匀的粒度分布。

接下来是电极制备。

电极是MLCC的重要组成部分,它负责连接电路的正负极。

电极制备主要分为两个步骤:电极浆料制备和电极印刷。

电极浆料是将导电粉末与有机溶剂混合,形成一种粘性的浆料。

然后使用印刷机将电极浆料印刷到陶瓷基片上,形成电极层。

层叠成型是MLCC制造的关键步骤之一。

在这一步骤中,陶瓷基片和电极层被多次层叠在一起,形成多层结构。

为了确保层叠的准确性和稳定性,通常采用精密的自动化设备进行操作。

每层之间都会涂上绝缘层,以隔离不同电极层之间的电流。

烧结是将层叠好的MLCC进行高温处理,使其形成致密的结构。

烧结温度通常在1000摄氏度以上,这样可以使陶瓷材料发生化学反应,形成电容器所需的晶体结构。

烧结过程中还会发生瓷介质和电极材料之间的扩散反应,从而增加电容器的电容量。

最后是电极连接。

电极连接是将烧结好的MLCC的两端连接上金属电极,以便与电路进行连接。

通常采用焊接或电镀的方式进行连接。

焊接是将电极与金属引线相焊接,而电镀是在电极上镀上一层金属,以增加与金属引线的接触面积和可靠性。

总结一下,MLCC的制造工艺包括材料准备、电极制备、层叠成型、烧结和电极连接。

这些步骤相互配合,最终形成具有高性能和可靠性的MLCC产品。

制造MLCC需要精密的设备和工艺控制,以保证产品的质量和性能。

随着电子产品的不断发展,MLCC的制造工艺也在不断改进和创新,以满足市场对更小、更高性能的电子元器件的需求。

瓷片电容生产工艺

瓷片电容生产工艺瓷片电容是一种常用的电子元器件,其主要由瓷片和导电片两部分组成。

瓷片选用高纯度陶瓷材料制成,而导电片则由金属材料制成,一般采用银作为导电材料。

瓷片电容的生产工艺主要包括以下几个步骤:第一步,瓷片制备。

首先选用具有高纯度的陶瓷粉末,如氧化铝(AL2O3)或氧化锆(ZrO2)等,与适量的稳定剂和粘结剂混合均匀。

然后将混合物进行成型,常见的成型方法有挤压成型和注塑成型。

成型后的陶瓷坯体经过干燥和烧结,得到瓷片。

第二步,导电片制备。

导电片的制备一般采用压制、切割或薄膜工艺。

其中,压制法是最常用的方法,将金属材料(一般为银粉)与粘结剂混合后,通过压制成型得到导电片。

第三步,导电片与瓷片的组装。

将导电片与瓷片分别进行表面处理,以提高它们之间的结合强度。

然后,将导电片与瓷片进行组合,形成整体的瓷片电容。

组装时需要注意保持导电片与瓷片之间的间隙均匀,以确保瓷片电容的电性能稳定。

第四步,极性标记。

为了方便用户正确使用瓷片电容,通常需要在其表面进行极性标记。

一般来说,正极为导电片所在的一侧,而负极为瓷片所在的一侧。

通过标记,用户可以根据需要正确地连接瓷片电容。

第五步,电性能测试。

对于生产出来的瓷片电容,需要进行电性能测试,以确保其质量合格。

常见的测试项包括静电容量、电压系数、介质损耗角正切等。

测试合格后,才可进行下一步的封装和包装。

总结起来,瓷片电容的生产工艺主要包括瓷片制备、导电片制备、导电片与瓷片的组装、极性标记和电性能测试等步骤。

这些步骤都需要精细操作和严格控制,以保证瓷片电容的质量和性能。

多层贴片陶瓷电容烧结原理及工艺

多层贴片陶瓷电容烧结原理及工艺多层陶瓷电容器(MLCC)的典型结构中导体一般为Ag或AgPd,陶瓷介质一般为(SrBa)TiO3,多层陶瓷结构通过高温烧结而成。

器件端头镀层一般为烧结Ag/AgPd,然后制备一层Ni阻挡层(以阻挡内部Ag/AgPd材料,防止其和外部Sn发生反应),再在Ni层上制备Sn或SnPb层用以焊接。

近年来,也出现了端头使用Cu的MLCC产品。

根据MLCC的电容数值及稳定性,MLCC划分出NP1、COG、X7R、Z5U等。

根据MLCC 的尺寸大小,可以分为1206,0805,0603,0402,0201等。

MLCC 的常见失效模式多层陶瓷电容器本身的内在可靠性十分优良,可以长时间稳定使用。

但如果器件本身存在缺陷或在组装过程中引入缺陷,则会对其可靠性产生严重影响。

陶瓷多层电容器失效的原因分为外部因素和内在因素内在因素主要有以下几种:1.陶瓷介质内空洞(Voids)导致空洞产生的主要因素为陶瓷粉料内的有机或无机污染,烧结过程控制不当等。

空洞的产生极易导致漏电,而漏电又导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能从而导致漏电增加。

该过程循环发生,不断恶化,严重时导致多层陶瓷电容器开裂、爆炸,甚至燃烧等严重后果。

2.烧结裂纹(firing crack)烧结裂纹常起源于一端电极,沿垂直方向扩展。

主要原因与烧结过程中的冷却速度有关,裂纹和危害与空洞相仿。

3.分层(delamination)多层陶瓷电容器的烧结为多层材料堆叠共烧。

烧结温度可以高达1000℃以上。

层间结合力不强,烧结过程中内部污染物挥发,烧结工艺控制不当都可能导致分层的发生。

分层和空洞、裂纹的危害相仿,为重要的多层陶瓷电容器内在缺陷。

外部因素主要为:1.温度冲击裂纹(thermal crack)主要由于器件在焊接特别是波峰焊时承受温度冲击所致,不当返修也是导致温度冲击裂纹的重要原因。

2.机械应力裂纹(flex crack)多层陶瓷电容器的特点是能够承受较大的压应力,但抵抗弯曲能力比较差。

mlcc陶瓷电容的生产工艺

MLCC陶瓷电容的生产工艺

4. 层叠:将多个涂有电极的陶瓷片叠放在一起,形成多层结构。每一层都有电极与相邻层 的电极形成连接。

5. 压制和成型:将层叠好的陶瓷片组进行压制,使其形成坚固的结构。压制可以采用机械 压制或注射成型等方式。

9. 包装和成品检验:对合格的MLCC进行包装,通常采用盘装或卷装的方式。进行成品检 验,包括外观检查、尺寸测量、标记和包装检查等。

MLCC陶瓷电容的生产工艺

多层陶瓷电容(Multilayer Ceramic Capacitor,简称MLCC)是一种常见的电子元件, 用于电路中的电容器。下面是MLCC陶瓷电容的典型生产工艺步骤:

1. 材料准备:准备陶瓷粉末、金属电极材料(如银、铜)、有机溶剂和添加剂等。பைடு நூலகம்

2. 陶瓷制备:将陶瓷粉末与有机溶剂混合,形成陶瓷浆料。浆料经过搅拌、过滤和干燥等 工艺处理,得到均匀的陶瓷片。

6. 烧结:将压制好的陶瓷片组放入高温炉中进行烧结。在高温下,陶瓷粉末颗粒会熔融并 形成致密的陶瓷结构。

MLCC陶瓷电容的生产工艺

7. 电极连接:通过金属线或焊料等将电极与外部引线连接起来。连接方式可以采用焊接、 焊锡等方式。

8. 测试和分选:对生产好的MLCC进行测试,包括电容值、电压容忍度、漏电流等参数的 测试。根据测试结果,将电容器分为不同的等级和规格。

多层瓷介电容器端电极制备工艺研究

1. 1 多层瓷介电容器的制备 采用自主研制 YK-MLC - 252 型 X7R 陶瓷粉料作

为基体瓷料, 以银钯导体浆料作为内电极材料, 经配 料与混合、 流延、 丝印、 叠层、 等静压、 切割、 排胶、 烧结、 倒角工序后形成陶瓷芯片。

以金导体浆料作为引出端电极材料, 采用蘸浆端 涂工艺对陶瓷芯片进行端电极制备, 经 850 ℃ 烧端处 理后得到多层瓷介电容器, 结构见图 3。

何创创, 等: 多层瓷介电容器端电极制备工艺研究

车电器、 自动控制仪表等各行业领域, 已经成为世界 上用量最大、 发展最快的一种片式 元 件[5-9] 。 多 层 瓷 介电容器作为一种更高可靠性要求的 MLCC 产品, 对 尺寸一致性要求高, 为上下金电极引出端, 外观同单 层片 式 瓷 介 电 容 器 ( Single - Layer Ceramic Capacitor, SLCC) 类似 ( 见图 1) , 适用于微组装引线键合工艺, 不仅具有 SLCC 尺寸小、 应用频率高等特点, 而且还 兼具 MLCC 电容量大、 等效串联电阻低 等 优 点[10-14] 。 与传统 MLCC 结构( 见图 2) 相比, 多层瓷介电容器为 适用于导电 树脂 粘 接、 金 丝 键 合 或 锡 铅 合金 焊 接 的 “P” 型上下引出端, 其电流方向垂直端电极的厚度 T 方向(即路径最小方向), 有效地减小了电流路径, 提 高了产品的谐振频率。 另外, 采用金作为端电极材料, 有效避免了 Ag / Pd 电极在高温高湿环境下的银迁移以 及 Ni / Cu 电极的高温氧化问题[15] 。

另外, 以 TiW -Au / TiW -Ni -Au 等为引出端电极 层结构, 采用薄膜溅射工艺对陶瓷芯片进行端电极制 备, 研制的多层瓷介电容器, 结构如图 3 所示。

BME-MLCC端电极铜浆的研究

中 图分类 号 : N 0 T 6 4

文献标 识码 : A

文章编 号 :0 1— 4 4(0 6)4— 2 9— 3 10 3 7 2 0 0 0 0 0

Re e r h o p e r i a i n Pa t o s a c f Co p r Te m n to s e f r BM E — M LCC —

Do u n d : c me tCo e A

Aril D:0 t e I 1 01—3 7 2 0 ) —0 0 c 4 4( 0 6 0 4 2 9—0 3

传 统 贵金 属 片式 多层 陶 瓷 电容 器 ( ME—ML P . C) C 内外 电极 材 料 为 钯 一银 和银 , 成 本 ( 7卷 第 4期 20 06年 7月

电 子 工 艺 技 术

Elcr nis P o e s Te h o g e to c r c s c n b y

B ME—ML C端 电极 铜 浆 的 研 究 C

余 龙 华 , 淑媛 , 艳 , 福 臻 孟 安 金

( 东肇庆 风华 电子 工程 开发 有 限公 司 , 东 肇 庆 广 广 摘 562 200)

要: 贱金 属 片式 多层 陶瓷 电容 器 ( ME—ML C 端 电极 用铜 浆 由有 机 载 体 、 璃 料 、 粉 B C ) 玻 铜

等组 成 。经封 端 、 烘干 、 端 形 成 B E—ML C的 端 电极 。 实验 结 果 表 明 : 烧 M C 用本 铜 浆 作 端 电极 的 ML C具有 附着力 高 、 C 损耗 低 等特 点 , 完全 能满足 B ME—ML C生产 线 的使 用要 求 。 C

1 实验 部分

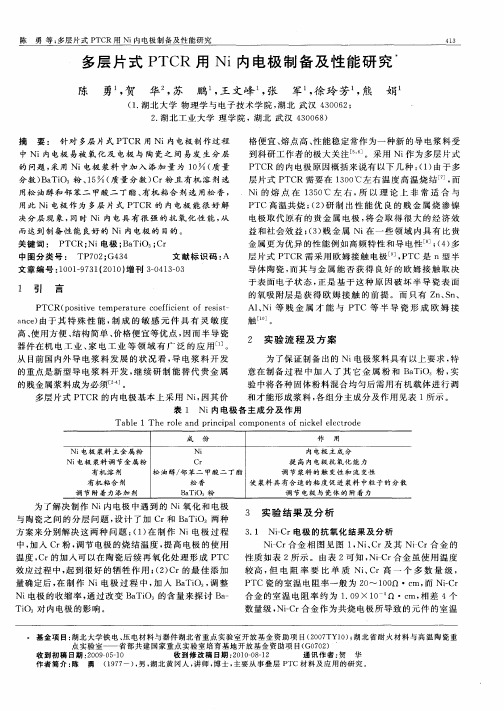

多层片式PTCR用Ni内电极制备及性能研究

勇 等 : 层 片 式 P C 用 Ni 电极 制备 及性 能 研 究 多 T R 内

多层 片 式 P R 用 Ni 电极 制 备 及 性 能研 究 TC 内

陈 勇1贺 华 苏 鹏 王文 峰 张 军 徐 玲 芳 熊 娟 , , , , , ,

(. 1 湖北 大学 物理 学 与 电子技术 学 院 , 北 武汉 4 0 6 ; 湖 3 0 2

用 此 Ni 电极 作 为 多 层 片 式 P C 的 内 电 极 能 很 好 解 T R

Ni 熔 点 在 1 5 ℃ 左 右 , 以 理 论 上 非 常 适 合 与 的 30 所

P C高温 共烧 ; 2 研 制 出性 能 优 良的 贱 金 属 烧 渗 镍 T () 电极 取 代原 有 的贵 金 属 电极 , 会 取 得很 大 的经 济 效 将 益 和社会 效 益 ; 3 贱 金 属 Ni 一 些 领 域 内具 有 比贵 () 在 金属 更为 优异 的性 能例 如高 频特 性 和导 电性 l ; 4 多 8 () ] 层片 式 P R需采 用欧 姆接 触 电极 ]P C是 n型 半 TC ,T 导体 陶瓷 , 其 与金 属 能 否 获 得 良好 的欧 姆 接 触 取 决 而 于表 面 电子状 态 , 是 基 于 这 种原 因破 坏 半 导 瓷 表 面 正 的氧 吸附层 是 获 得 欧 姆 接 触 的 前 提 。而 只有 Z 、 n nS 、

文 章 编 号 :0 19 3 (0 0 增 刊 30 1 -3 i 0 -7 1 2 1 ) -4 30

1 引 言

PTCR( stv e p r t r oe fce f r ss — po ii e t m e a u e c fiint o e i t

A1Ni 贱 金 属 才 能 与 P C 等 半 导 瓷 形 成 欧 姆 接 、 等 T

多层片式陶瓷电容器(MLCC)的研究进展及发展趋势

多层片式陶瓷电容器(MLCC)的研究进展及发展趋势多层片式陶瓷电容器(MLCC)是片式元件的一个重要门类,由于具有结构紧凑、体积小、比容高、介电损耗低、价格便宜等诸多优点,被大量应用在计算机、移动电话、收音机、扫描仪、数码相机等电子产品中。

MLCC特别适合片式化表面组装,可大大提高电路组装密度,缩小整机体积,这一突出特性使MLCC成为当今世界上发展最快、用量最大的片式电子元件。

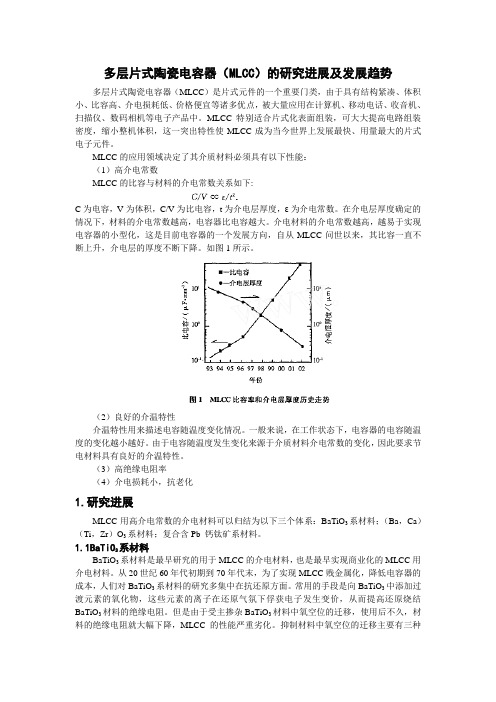

MLCC的应用领域决定了其介质材料必须具有以下性能:(1)高介电常数MLCC的比容与材料的介电常数关系如下:C为电容,V为体积,C/V为比电容,t为介电层厚度,ε为介电常数。

在介电层厚度确定的情况下,材料的介电常数越高,电容器比电容越大。

介电材料的介电常数越高,越易于实现电容器的小型化,这是目前电容器的一个发展方向,自从MLCC问世以来,其比容一直不断上升,介电层的厚度不断下降。

如图1所示。

(2)良好的介温特性介温特性用来描述电容随温度变化情况。

一般来说,在工作状态下,电容器的电容随温度的变化越小越好。

由于电容随温度发生变化来源于介质材料介电常数的变化,因此要求节电材料具有良好的介温特性。

(3)高绝缘电阻率(4)介电损耗小,抗老化1.研究进展MLCC用高介电常数的介电材料可以归结为以下三个体系:BaTiO3系材料;(Ba,Ca)(Ti,Zr)O3系材料;复合含Pb 钙钛矿系材料。

1.1BaTiO3系材料BaTiO3系材料是最早研究的用于MLCC的介电材料,也是最早实现商业化的MLCC用介电材料。

从20世纪60年代初期到70年代末,为了实现MLCC贱金属化,降低电容器的成本,人们对BaTiO3系材料的研究多集中在抗还原方面。

常用的手段是向BaTiO3中添加过渡元素的氧化物,这些元素的离子在还原气氛下俘获电子发生变价,从而提高还原烧结BaTiO3材料的绝缘电阻。

但是由于受主掺杂BaTiO3材料中氧空位的迁移,使用后不久,材料的绝缘电阻就大幅下降,MLCC的性能严重劣化。

mlcc叠层工艺

mlcc叠层工艺MLCC(Multi-Layer Ceramic Capacitor)叠层工艺是一种常用的电子元器件制造工艺,用于制造陶瓷多层电容器。

本文将对MLCC叠层工艺进行详细介绍。

首先,我们先来了解一下MLCC的基本结构。

MLCC是由多个陶瓷层和内部电极组成的。

陶瓷层由氧化镁、氧化硅等材料制成,具有绝缘性能。

内部电极则由压片方式形成,通常使用银浆制成。

多个陶瓷层和内部电极按照一定的方式叠加起来,形成电容器的结构。

MLCC的叠层工艺分为以下几个步骤:1.原料准备:首先准备陶瓷材料和银浆等原料。

陶瓷材料经过特殊处理,使其具有良好的电气性能和物理性能。

2.陶瓷片制备:将陶瓷材料按照一定的比例混合,并加入适量的溶剂,制备成片状物料。

然后,将片状物料通过滚压机或挤出机进行成形,得到陶瓷片。

3.内部电极制备:将银浆等导电材料通过压制或喷涂的方式加工成内部电极形状。

内部电极的形状有不同的设计,可以是方形、圆形或其他形状。

4.叠层:将陶瓷片和内部电极按照一定的堆叠顺序进行堆叠。

通常情况下,陶瓷片和内部电极交替叠加,形成多层结构。

叠层过程需要注意层间电性能的保证,避免出现层间短路或电容器故障。

5.压片:将叠层好的陶瓷片和内部电极在一定的温度和压力下进行压片处理。

这样可以使陶瓷片与内部电极之间形成良好的结合,提高电容器的电性能。

6.烧结:将压片完成的陶瓷片放入烧结炉进行烧结。

烧结温度和时间根据具体的陶瓷材料和内部电极材料而定。

烧结过程中,陶瓷材料会发生颗粒间的扩散,形成均匀的陶瓷体。

7.包封:对烧结完成的陶瓷体进行包封处理。

一般采用环氧树脂或其他绝缘材料进行封装,以保护电容器内部结构。

8.引脚焊接:将电容器的引脚与外部电路连接。

引脚焊接可以采用手工焊接或自动焊接设备进行。

9.测试和筛选:对制造完成的MLCC进行测试和筛选。

常见的测试项目包括电容值、电压容忍度、失效率等。

筛选是为了将符合规格要求的产品与不符合要求的产品分离。

多层片式PTCR内Ni电极概述

多层片式PTCR内Ni电极概述摘要:多层片式PTCR的内电极基本上采用贱金属Ni,高性能纳米级Ni内电极的制备是获取优异性能多层片式PTCR的关键,本论文以制备纳米级Ni粉为目标。

关键词:PTCR Ni内电极多层片式PTCR的内电极基本上采用贱金属Ni来制备,但这种电极浆料在市场上不易找寻,就算是有也很难满足多层片式PTCR的一些特殊性能要求。

高性能Ni内电极的制备是获取优异性能多层片式PTCR的一项关键技术,因而纳米级Ni粉的获取、Ni内电极浆料组分的研究及配制、Ni内电极浆料的性能表征、欧姆接触Ni内电极性能研究及Ni电极与PTC陶瓷的匹配问题都是需要亟待解决的问题。

PTC陶瓷材料凭借其特殊性能,制成的敏感元件具有灵敏度高、使用方便、结构简单、价格便宜等优点,使得半导瓷器件在IT行业、家电工业等领域有着广泛的应用。

采用Ni作为多层片式PTCR的内电极的缘由概括来说有以下几种:①由于多层片式PTCR需要在1300℃左右温度高温烧结,这就需要有高熔点的内电极金属材料与之对应,同时在烧结过程中不能被氧化,后续PTCR再氧化处理过程中其也不能氧化,而Ni的熔点在1350℃左右,所以理论上非常适合与PTC陶瓷高温共烧;②多层片式PTC陶瓷的迅速发展,用贵金属(Au,Pt,Pd,Ag 等)作电极存在着成本高的问题,而我国是一个贵金属比较贫乏的国家,贱金属资源却相对丰富,若能研制出性能优良的贱金属烧渗Ni电极来代替原有的贵金属电极导体浆料,如果成功将会取得巨大的经济效益和社会效益;③贱金属Ni 在高频特性和导电性等特定领域内具有比贵金属更为优异的性能。

正因为贱金属所带来的经济效益和例如此类的独特优越性使半导瓷用Ni浆料的研制工作具有重要的意义;④多层片式PTCR需采用欧姆接触电极,PTC是n型半导体陶瓷,其与金属能否获得良好的欧姆接触是取决于表面的电子状态,正是基于这种原因,破坏半导瓷表面的氧吸附层是获得欧姆接触的前提。

陶瓷电容生产工艺

陶瓷电容生产工艺

陶瓷电容是一种常见的电子元器件,根据其生产工艺,可以分为以下几个步骤。

第一步,原料准备。

陶瓷电容的主要原料是陶瓷粉末和金属电极。

陶瓷粉末可以使用氧化铝、二氧化钛等高温陶瓷材料,金属电极通常使用银浆。

第二步,混合和烧结。

将陶瓷粉末和金属电极混合均匀,然后制成柱状的坯体。

坯体经过一定的烧结工艺,使其变得致密且具有一定的电容性质。

第三步,金属化和外壳。

将金属电极与陶瓷坯体连接起来,通常通过烧结使其相互附着。

然后,将电容器放入金属外壳中,以提高其稳定性和可靠性。

第四步,电容片制造。

将陶瓷电容切割成一定的片状,然后通过一系列的工艺加工和测试,使其达到特定的电容值和耐压要求。

第五步,引线焊接和测试。

将电容片的引线与外部电路焊接起来,进行一系列的电性能测试,包括电容值、漏电流、介质损耗等指标。

第六步,包装和质检。

将通过测试的陶瓷电容装入塑料袋或盒子中,然后进行最终的质检,确保产品符合规定的标准。

最后,成品陶瓷电容可以按照客户的要求进行标识和包装,以方便销售和使用。

需要注意的是,陶瓷电容的生产工艺过程中需要严格控制各个环节的参数和条件,以确保产品的质量和性能。

同时,还需要不断改进工艺和技术,以提高生产效率和降低成本。

电容制作方法

电容制作方法电容是一种用于储存和释放电能的设备,广泛应用于电子电路中。

在本文中,我们将介绍两种常见的电容制作方法:电解电容和陶瓷电容。

1. 电解电容1.1 原理电解电容是利用电解质溶液将正负极板隔开,形成电场,进而储存电能的装置。

其制作方法如下:1.首先,准备两片金属极板,通常使用铝或钽金属。

这些金属极板应该具有足够的平整度和导电性。

2.清洁金属极板表面,去除尘埃和污垢。

可以使用酒精或特殊的清洁剂。

3.将金属极板分别放置在电解质溶液中,通常使用硫酸铝或硫酸钽作为电解质。

4.将金属极板连接到一个恒定电流源上,开始电解过程。

5.在电解过程中,正极板将被氧化,生成一层氧化膜;负极板将被还原,形成金属沉积层。

6.根据所需的电容容量,调整电解时间和电解质溶液的浓度。

7.最后,将电解得到的金属极板与电解质溶液分离,形成电解电容。

1.2 特点和应用电解电容制作简单,成本低廉,容量较大,可以满足多种电路需求。

然而,电解电容由于其结构特性,容易受到温度变化和电压波动的影响,需要注意使用条件。

电解电容主要应用于低频信号耦合、滤波和电源稳压等领域。

2. 陶瓷电容2.1 原理陶瓷电容是将陶瓷材料和金属电极组合制成的电容器。

其制作方法如下:1.首先,准备陶瓷材料和金属电极。

陶瓷材料通常使用氧化铝(Al2O3)或氮化钛(TiN)等。

2.将陶瓷材料和金属电极分别制成片状。

3.在陶瓷片的上下表面刷上导电胶,将金属电极粘贴在导电胶上。

4.使用高温炉将陶瓷材料和金属电极进行烧结,使其结合在一起。

5.在金属电极之间涂覆一层绝缘材料,隔离金属电极,形成电场。

2.2 特点和应用陶瓷电容制作工艺简单,尺寸小巧,温度稳定性好,用于高频电路具有较好的性能。

然而,陶瓷电容的容量较小,无法满足某些高容量需求。

陶瓷电容主要应用于高频电路、射频电路、储能和稳压等领域。

总结本文介绍了两种常见的电容制作方法:电解电容和陶瓷电容。

电解电容制作简单,成本低廉,容量较大,适用于低频领域;陶瓷电容尺寸小巧,温度稳定性好,适用于高频领域。

多层陶瓷基板及其制造方法

多层陶瓷基板及其制造方法多层陶瓷基板是一种常见的电子元件基板,由多层陶瓷片层叠而成。

它具有高强度、高导热性、低电阻性和良好的绝缘性能,适用于各种高功率电子元器件和电路板的制造。

本文将介绍多层陶瓷基板的制造方法。

多层陶瓷基板的制造过程主要包括陶瓷片的制备、粘合和烧结三个步骤。

首先,陶瓷片的制备。

制备陶瓷片的材料主要包括氧化铝和氮化铝等,在一定比例下混合均匀,并加入一定量的可充填剂和增韧剂。

将这些原料混合后,在球磨机或高速混合机中进行混合,使混合物达到合适的均匀度。

接下来,将均匀的混合物通过压片机进行成型,得到陶瓷片的初始形状。

然后,通过挤压或注塑成型技术进一步加工陶瓷片,使其达到所需的形状和尺寸,并进行烘干处理,去除水分。

其次,粘合。

将制备好的陶瓷片进行分层和堆叠,每层之间涂覆一层适合的粘结剂。

粘结剂的选择要考虑到其在高温下的稳定性、粘接强度以及能否实现良好的粘接效果。

在粘接之前,需要对每层陶瓷片进行表面处理,以提高粘结强度。

粘接时,通过加压或者采用浇注法,使得每层陶瓷片粘接牢固,并尽量减小层之间的空隙。

最后,烧结。

将经粘合后的多层陶瓷片放入高温烧结炉中进行烧结。

烧结的过程中,陶瓷片的表面活性剂和粘结剂会燃烧殆尽,同时陶瓷片之间会发生扩散反应,最终形成一体化的多层陶瓷基板。

烧结温度和时间的选择要根据具体的陶瓷材料和制造要求来确定。

烧结结束后,还需要对多层陶瓷基板进行表面处理,使其光滑平整,以满足后续加工和装配的要求。

综上所述,多层陶瓷基板的制造方法主要包括陶瓷片的制备、粘合和烧结。

这种制造方法能够在保证陶瓷基板性能的前提下,实现多层结构的制造,并且可以根据具体应用的需求进行定制化设计,提高电子元器件和电路板的性能和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

近年来由于陶瓷薄膜叠印技术越来越进步,陶瓷 薄膜叠印层数越来越多,进而使多层片式瓷介电容器 的电容量也越来越高,逐渐可以取代中低电容量的铝 电解电容和钽质电容,加上片式瓷介电容器可以通过 sMT直接粘贴,生产速度比铝电解电容和钽质电容更 快,因此多层片式瓷介电容器在电容器市场占主导地 位。

(Guangdong FcnghuaAdv锄cedThh∞109y(Holdings)Co.,Ltd,zh柏qi“g 526020,China)

Abstr卵t:Com8pondj“g t0 the development of MLCC(Multmyered ceraIllic c印acit00 with small size,high capaci【y

1400 1200

21裟

4 600

躲

O

200

400

600

800

1000

1200

f,min

Fig 6

图6气氛试验条件 Test ambience setting of slnknng

由于是在还原气氛下烧结,烧结后的芯片电性能

特别是绝缘电阻(R。)较差,将上述芯片在空气中700℃ 下保温4 h以消除氧空位,得到如表2结果。

由于电极材料是金属Ni,所以在烧结过程中要控 制适当的p(02)以求烧结时Ni不被明显氧化而介质材 料又不被还原。若p(02)偏高,则Ni电极氧化明显损 害了作为电极的性能,造成容量下降甚至无容量,氧 化严重时由于电极Ni膨胀过大致使芯片侧裂。若p(02) 偏低,则陶瓷介质被一定程度还原,体现半导体性质, 绝缘电阻将急剧降低,电镀性能和可靠性也急剧降低。 另外,烧结温度的控制也很重要。烧结温度的偏差程 度及均匀度对烧结芯片的致密度、晶粒成长完善程度、 均匀程度、各种缺陷的消除程度等有显著的影响。

第12期

钟建薇等:多层片式瓷介电容器贱金属电极的制造方法

700℃下保温4 h的热处理步骤,效果较好。 然后确定p(02)在10_8 Pa对不同的烧结温度进行

了对比实验,结果如表3。

右急增到80%~90%。而MLcc主要原料是内电极材 料——钯金属,由于钯金属仅产于俄罗斯和南非,所 以钯的价格一向较为昂贵,且与两国政治动向息息相 关。

因此,内电极成本剧增导致MLcc成本剧增。 同时MLcc市场价格不断下滑,据国际电子商情统 计,从2000年第三季度IT市场萎缩以来,MLcc价 格一直跌势不减。2001年全球MLCC整体下跌了40% 左右,2002年再下跌20%。在这双重压力下MLcc 生产厂家将面临高成本低利润的严峻形势。在这种情 况下,以原荷兰Philips公司和一些日本大的MLI:c 制造企业研制出了以贱金属作为电极的BME.MLCC, 大大降低了成本,提高了市场竞争力。20世纪90年 代末期,作为唯一一家可与雄厚的外资企业抗衡的中

由图2可知,在300℃左右Ni粉有氧化迹象, 600℃左右氧化加剧。因此,在300℃以上不适宜再在 空气中排胶,所以添加N2,把排胶温度定于300℃。 根据以上内容,结合我公司多年MLcc生产的经验,

p

p

p

O

10

20

30

40

50

60

tfh (c)

Fig 3

图3试验捧胶曲线 Testcurv∞Ofbum binderout

在升温一开始就充入N棚20中性保护,肪止Nj被明

显氧化,但又由于不是还原气氛,使Ni又有微量的氧 化膨胀(从1’G曲线可看到),不至于体积过度收缩而 引发结构分层,同时采用较慢的升温速度,并且在 900℃进行较长时间保温,以保证电极层与介质层之间 尽可能小的分层几率。如图5所示。

1 300℃左右Ti“,n“转化的临界p(02)为l旷“Pa, 1 300 万℃方下数Ni, 据NiO的临界p(02)为lO“Pa左右,而据

溶剂缓慢排除的过程。笔者先分析了Ni电极粉的热分 析曲线和电容器生坯的热分析曲线(如图1和图2)。

0

200 400

680 800

1000

1200 1400

目/℃

图1 Ni粉热分析

Fjg l Themal啪lysls of Ni powde。

图2电容器生片热分析 Fig.2 n朝呻l趴nysls ofMLCC gre叽cMps

柚d lOw cOst,basing On t|le f【lndamental researclles and applic撕0ns wim base metals replacing the system 0f p“ladium—siher being used as electrode,manufactory process of basc metal electmde mul廿一layered ceraIIlic c8pacitoL wim Ni Inner卸d temdnadon electrode was snJdied.The key pmcesses BBO,sincc^n岛and tcrIllination ndng were inVes廿gated.Through co seIect the eIecⅡDde matcdaI,ambience controI and tempefatu陀controI etc,to succeeded to get the ved疗ca廿on in the laboratory to mallufacⅫ.y technology of BME—MLCC with Ni inner and衄mination electrode

收稿日期:2004一10.21

惨回日期l 2004一10—27

作者简介:钟建藏(1973一).女.广东从华人,工程师.工学学士.主要从事电子化工材料的研究。Tel:(0758)2865039:E-m枷:眦ih∞@126com

万方数据

第12期

钟建薇等:多层片式瓷介电容器贱金属电极的制造方法

资企业——风华就开始投入贱金属Ni电极MLcc的

表2经过保温后在不同设定环境下的MLcc性能参数(试样规格:0805)

pe面唧an:慧:;:::嚣:富Men…““ng 1曲2 MLcc8

tlme【slze:UHu)】

8舳‘hoMm8

由此可见,控制p(02)在10_8 Pa比较好。而 p(02)=lO“Pa时还原气氛过浓,导致瓷体被过度还 原。为了更有效地控制瓷体的还原程度,尝试在降温 到700℃时停止通入H2,改通N2,并仍保留空气中

中图分类号:nd534+_l

文献标识码:A

文章编号:1001-2028(2004)12-0032·04

Ma曲facturing Technology of MuIti-layered Ceramic Capacitor稍th

Base Metal Electrode

ZHONG Ji蛐-wei,LIANG Li-ping

烧成一倒角封端一烧端一电镀。 总的来说,整个制作过程的工艺难点在于排胶、

烧成、烧端等关键工序。其中浆料配制、流延、丝网 叠印成型、切割、倒角封端和电镀等工序与普通MLcc 的制作工艺基本相同,现对关键工序进行变革。 2.2关键工序 2.2.1排胶

Ni为易氧化物,排胶需要在空气气氛中加入N2。 排胶是 万一方个数将据生坯中成型时所加的粘合剂及小量残余

为了满足信息化对图像传输、长寿命、小型化的 三大要求,多层片式瓷介电容器不断向高可靠性、小 型化、大容量和低成本方向发展。要实现大容量,国 内外多采用增加介质层数的方法。

但随着内电极层数增加,内电极所占整个MLcC 成本的比例随着增高,层数若由lO~20层增加到 40~50层以上,贵金属内电极所占的成本将由60%左

第12期 2004年12月

电 于 元件 与 材料

ELECrR咖CCOMPONENTs&MATERIALS

、吲23Nol2 Dec 2004

多层片式瓷介电容器贱金属电极的制造方法

钟建薇,梁力平

(广东风华高新科技股份有限公司,广东肇庆,526020)

摘要:为了满足多层片式瓷介电容器M“誓小型化,犬容量和低成本方向发展的要求,基于国内外时多层片式瓷

材料可能会是Ni、Ag、Pd、cu,但现在国内外多选 用Ni作为内外电极金属。由于金属Ni比Pd—Ag系电 极有更小的迁移速率,电极连接可靠性和力学强度更 高,电极层的耐热冲击和浸润性也更好。因此应用Ni

电极可以提高Mucc的整体性能,同时也能提高电子 整机的性能水平。

2制作工艺

2.1工艺流程 浆料配制一流延一丝网叠印成型一切割一排胶一

600

800

f,IIlin

1000

1200

1400

1柏0

1200 1000 300 600 400 200

0

200

400

600

800

f,mm

1000

1200 1400

目

啦 、 《

¨∽”∞吖∽”拍”

日,℃ 图4 N2中Ni浆的热分析

Fig 4 The珊m an“ys扭ofNi pow曲in№

由图4可知,在N2保护气中,Ni浆在300℃以前 由于排除有机物而失重较大。在500~900℃有很大的 放热峰,说明Ni粉在烧结收缩,这时体积变化较大, 而此时瓷体尚未明显烧结,容易引起结构分层。因此,

可能选择作为电极的金属材料的熔点、电阻率和

吉布斯能量的比较见表l。

表l不同可能的电极材料的熔点、电阻率和吉布斯能量表

Tabl Melci“gkmperamre,他sisdvity&gibbs-f啪蛐e‘gy

of v跗0us mHal eIectrodcs

材料

熔点,℃

电阻率,101n·cm)

I 539