江西理工大学钢的浇注与凝固6

江西理工大学材料加工工程专业英语考试真题

江西理工大学材料加工工程专业英语考试真题全文共3篇示例,供读者参考篇1Jiangxi University of Science and TechnologyMaterials Processing Engineering MajorFinal English ExamPart 1: Multiple Choice Questions (choose the best answer)1. Which of the following processes is used for machining external threads on a cylinder?a) Grindingb) Turningc) Hobbingd) Broaching2. What is the purpose of quenching in heat treatment?a) To remove impurities from the metalb) To improve the machinability of the metalc) To increase the hardness of the metald) To reduce the brittleness of the metal3. Which of the following metals is commonly used in powder metallurgy?a) Aluminumb) Copperc) Irond) Zinc4. What is the primary purpose of using a cutting fluid in metal cutting processes?a) To cool the tool and workpieceb) To increase the surface roughness of the workpiecec) To reduce friction between the tool and workpieced) To improve the hardness of the workpiece5. Which of the following welding processes uses a consumable electrode?a) TIG weldingb) MIG weldingc) Gas weldingd) Electric resistance weldingPart 2: Short Answer Questions6. Explain the difference between hot working and cold working in metal processing.7. Describe the steps involved in the investment casting process.8. What are the advantages and disadvantages of using laser cutting in materials processing?9. How does heat treatment affect the microstructure and properties of metals?10. Discuss the importance of quality control in materials processing engineering.Part 3: Essay Questions11. Select one specific area of materials processing engineering (e.g., welding, machining, heat treatment) and discuss its importance in modern manufacturing industries.12. Describe a recent technological advancement in materials processing engineering and discuss its potential impact on the field.13. Explain the concept of sustainability in materials processing engineering and discuss why it is important for the future of the industry.14. Discuss the role of computer-aided design (CAD) and computer-aided manufacturing (CAM) in materials processing engineering and provide examples of their applications.15. Analyze the challenges and opportunities facing materials processing engineering in the 21st century and propose potential solutions to address them.篇2Jiangxi University of Science and TechnologyDepartment of Materials Processing EngineeringEnglish ExamPart I: Reading ComprehensionRead the following passage and answer the questions that follow.With the advancement of technology, the field of materials processing engineering has become increasingly important in industries such as manufacturing, automotive, aerospace, and electronics. Materials processing engineers are responsible for developing and improving processes to manufacture products using a variety of materials, including metals, polymers, ceramics, and composites.1. What industries benefit from the work of materials processing engineers?2. What is the role of materials processing engineers in manufacturing?Part II: VocabularyChoose the correct word or phrase to complete each sentence.1. The _________ of materials is essential in the field of materials processing engineering.a) compositionb) competitionc) completion2. The ____________ of new materials often requires extensive research and testing.a) innovationb) integrationc) initiation3. Material properties such as strength, hardness, and ductility are important factors in the ___________ of products.a) productionb) protectionc) projectionPart III: WritingWrite an essay on the following topic:"The Role of Materials Processing Engineering in Advancing Technology"In your essay, discuss the importance of materials processing engineering in the development of new technologies and products. Provide examples of how materials processing engineers have contributed to advancements in industries such as electronics, aerospace, and automotive. Additionally, explainhow materials processing engineering can help address challenges such as environmental sustainability and resource conservation.Remember to support your arguments with relevant examples and evidence.Good luck!篇3Materials Processing Engineering MajorFinal ExamInstructions:1. This exam consists of two parts: multiple-choice questions (40%) and short-answer questions (60%).2. No extra paper or cheat sheets are allowed during the exam.3. Read the instructions carefully before attempting each question.4. Write your answers neatly and clearly. Illegible handwriting may result in loss of points.5. You have two hours to complete the exam. Be mindful of the time.6. Good luck!Multiple-Choice Questions:1. Which of the following processes involves the removal of material from a workpiece using a rotating cutting tool?a. Castingb. Forgingc. Turningd. Extrusion2. Which of the following material removal processes is commonly used to produce intricate shapes in hard materials?a. Grindingb. Millingc. Drillingd. Broaching3. The term "strain hardening" refers to:a. An increase in the hardness of a material due to mechanical deformationb. Reduction in ductility during deformationc. Softening of material after heat treatmentd. Increase in tensile strength due to quenching4. Which of the following metal forming processes involves the use of tensile forces to stretch a workpiece?a. Rollingb. Forgingc. Extrusiond. Drawing5. The process of heat treatment that involves heating a metal to a suitable temperature, holding it for a period of time, and then cooling it at a controlled rate is called:a. Annealingb. Normalizingc. Temperingd. QuenchingShort-Answer Questions:1. Describe the microstructure changes that occur during the annealing process and explain the reasons behind these changes.2. Differentiate between primary and secondary forming processes. Provide examples of each.3. Explain the concept of surface roughness in machining processes. How does surface roughness affect the performance of a component?4. Discuss the importance of selecting the appropriate cutting parameters in machining operations. How do cutting speed, feed rate, and depth of cut influence the efficiency and quality of machining?5. Describe the advantages and disadvantages of cold working compared to hot working in metal forming processes. Provide examples of products or components that are typically produced using each method.Good luck on the exam!。

江西理工大学冶金与化学工程学院

谢谢观看

江西理工大学冶金与化学工程 学院

江西理工大学的二级学院

01 学院简介

03 师资力量 05 实验室建设

目录

02 历史沿革 04 学科设置 06 学术进展

07 国际交流

09 学生工作

目录

08 学院特色 010 就业情况

基本信息

江西理工大学冶金与化学工程学院于2011年在江西理工大学整合在稀土工程、冶金工程等领域的教育资源, 通过产学研合作,成立的新学院,下设4个本科专业和2个一级学科硕士点。

学院简介

学院简介

江西理工大学冶金与化学工程学院 是我国有色金属冶金、钢铁冶金、化学化工等行业人才培养和科技创新 的重要基地之一。学院坚持以质量求发展,以实力创品牌的办学理念,形成了独特的人才培养模式,已建立起以 有色金属冶金、加工及精细化工为突出代表的多个特色专业,造就了一支年龄、学历和职称结构较为合理,教学 及科研经验丰富,综合素质高的师资队伍,并在有色金属冶金及加工领域形成了自身的特色优势,为江西在中部 崛起乃至全国经济的快速发展做出了重要贡献。

学术进展

学术进展

学院依托有色金属冶金、化学化工等学科建设的研究 开发及检测平台有:国家钨与稀土质量监督检验中心、 教育部钨资源高效开发与应用工程技术研究中心和国家铜冶炼及加工工程技术研究中心、江西省有色金属加工工 程技术研究中心、江西省铜冶炼与加工工程技术研究中心和化学化工实验示范中心。现已在有色金属冶炼、化学 工程与工艺、稀土工程等领域,特别是在钨、稀土、镍钴等的冶金、加工与新材料制备等方面形成了自身特色的研 究方向,主要研究方向有冶金过程强化与优化控制、冶金分离新工艺及理论、绿色冶金与资源综合利用、水处理 复合材料、纳米催化、应用电化学、表面化学研究等。近五年,学院承担国家科技攻关计划项目8项、国家863项 目3项、国家自然科学基金项目22项、省部级科研项目60多项,以及企业委托科研项目100余项,科研经费4800多 万元;荣获国家级科技进步奖1项,国家技术发明奖1项,省部级科技进步奖13项,取得国家授权发明专利16项。 其中“白(黑)钨矿洁净高效制取超高性能钨粉体成套技术及产业化”荣获2007年国家科技进步二等奖;球形、 单晶、超细仲钨酸铵粉体的制取技术”荣获2006年江西省科技进步一等奖;在国内外学术会议和期刊上发表学术 论文700余篇,其中140余篇被SCI、EI和ISTP收录,出版专著、教材12部。

材料科学基础-实验指导-实验04 浇注和凝固条件对铸锭组织的影响

实验四浇注和凝固条件对铸锭(件)组织的影响

一、实验目的

1. 研究金属注定的正常组织。

2. 讨论浇注和凝固条件对铸锭组织的影响。

3. 初步掌握宏观分析方法。

二、实验内容说明

金属铸锭(件)的组织一般分为三个区域:最外层的细等轴晶区,中间的柱状晶区和心部的粗等轴晶区。

最外层的细等轴晶区由于厚度太薄,对铸锭(件)的性能影响不大;铸锭中间柱状晶区和心部的粗等轴晶区在生产上有较重要的意义,因此认为地控制和改变这两个区域的相对厚度,使之有利于实际产品,有很大意义。

研究表明,铸锭(件)的组织(晶区的数目、相对厚度、晶粒形状的大小等)除与金属材料的性质有关外,还受浇注和凝固条件的影响。

因此当给定某种金属材料时,可借变更铸锭(件)的浇注凝固条件来改变三晶区的大小和晶粒的粗细,从而获得不同的性能。

本实验是通过对不同的锭模材料、模壁厚度、模壁温度、浇注温度及用变质处理和振动等方法浇注成的铝锭的宏观组织的观察,对铸锭(件)的组织形成和影响因素进行初步的探讨,并对金属研究中经常要采用的宏观分析方法进行一次初步的实践。

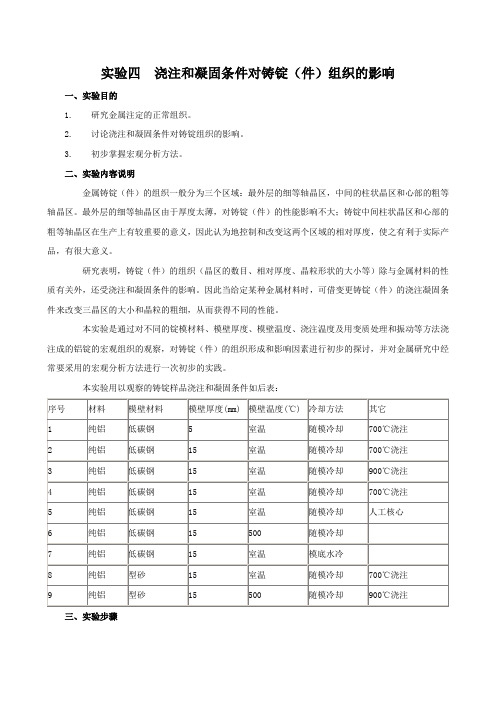

本实验用以观察的铸锭样品浇注和凝固条件如后表:

三、实验步骤

1. 教师介绍金属宏观分析方法,讲解各样品浇注和凝固条件。

2. 学员轮流观察各种样品,结合已知的浇注和凝固条件分析各样品宏观组织的形成过程。

3. 描述所观察到的各样品的宏观组织。

四、实验报告要求

1. 叙述浇注正常组织的形成过程。

2. 逐一描绘各试样的宏观组织图,分析浇注和凝固条件对铸锭(件)组织的影响。

3. 简述宏观分析方法。

CuSi3Mn_合金上引连铸工艺参数的研究

第14卷第6期2023年12月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.14,No.6Dec. 2023CuSi3Mn 合金上引连铸工艺参数的研究胡玉军1,2, 张迎晖*1, 艾迪1, 张兵1,2, 旷军平3(1.江西理工大学材料冶金化学学部,江西 赣州 341000; 2.江西师范高等专科学校航空工程学院,江西 鹰潭 335000;3.江西广信新材料股份有限公司,江西 鹰潭 335000)摘要:CuSi3Mn 合金是一种可适用于异种金属(铜与钢)焊接且性能优越的焊接材料,然而该合金凝固区间宽、黏度大,上引连铸生产过程易出现表面裂纹、凹坑和断杆等问题。

为此,采用ProCast 有限元软件对上引连铸CuSi3Mn 合金杆成形过程进行数值模拟,研究了模具结构、上引温度、上引速度和合金成分对上引连铸过程中合金糊状区深度和凝固组织的影响规律。

结果表明,适当降低Si 含量,提高Mn 含量和上引速度,有利于细化晶粒,提高等轴晶率;降低一冷区高度和减小模具厚度、提高上引温度,可减小糊状区深度,有利于凝固组织稳定生长,但铸坯晶粒尺寸增大,等轴晶率降低。

在合金Si 含量为2.8%~3.0% (质量分数)、Mn 含量为1.0%~1.2% (质量分数),采用4号模具,控制上引速度为4~5 mm/s ,上引温度为1 040~1 140 ℃的较优条件下,可成功生产出质量合格的CuSi3Mn 合金杆。

关键词:CuSi3Mn 合金;上引连铸;数值模拟;糊状区;凝固组织中图分类号:TG291;TG146.11 文献标志码:AResearch on process parameters of CuSi3Mn alloy underupward continuous castingHU Yujun 1, 2, ZHANG Yinghui *1, AI Di 1, ZHANG Bing 1, 2, KUANG Junping 3(1. Faculty of Materials , Metallurgy and Chemistry , Jiangxi University of Science and Technology , Ganzhou 341000, Jiangxi , China ;2. School of Aeronautical Engineering , Jiangxi Teachers College , Yingtan 335000, Jiangxi , China ;3. Jiangxi Guangxin New Materials Co., Ltd., Yingtan 335000, Jiangxi , China )Abstract: CuSi3Mn alloy is an excellent welding material that can be used for welding dissimilar metals between copper and steel. However, it has some problems such as, a wide solidification temperature range, high viscosity, surface cracks, pits, broken rods in the production of upward continuous casting. In this paper, ProCast finite element method software was used to numerically simulate the upward continuous casting forming process of the CuSi3Mn alloy rod. The influence laws of alloy composition, die structure, casting temperature and casting speed on the depth of the mushy zone and solidification microstructure during the solidification process were systematically investigated. The results showed that decreasing the Si content, but increasing the Mn content and casting speed was beneficial to refine grain and increase the equiaxed crystal ratio. Reducing the first cold zone height and the die thickness but increasing the casting temperature could reduce the depth of the mushy zone, which was conducive to the stable growth of the solidified structure. However, the equiaxed crystal ratio decreased with the increasing of grain size. Finally, the CuSi3Mn alloy rod with qualified quality could be successfully produced, when its Si content was 2.8%‒3.0% (mass percentage) and Mn content 1.0%‒1.2% (mass percentage), with No.4收稿日期:2023-02-19;修回日期:2023-03-25通信作者:张迎晖(1968— ),博士,教授,主要从事金属材料组织及性能控制方面的研究。

江西理工大学重金属冶金学考试专用

1.重金属重金属是指铜、铅、锌、镍、钴、锡、锑、汞、镉和铋等金属,他们的共同点是密度均在6g/cm3左右。

2.火法冶金火法冶金是指利用高温从矿石中提取金属或其化合物的所有冶金过程的总称。

火法冶金一般分矿石准备、冶炼、精炼和烟气处理等步骤。

3. 氯化焙烧氯化焙烧是指在矿料中加入氯化剂,使矿料中的某些物质形成可溶性或挥发性的氯化物,以达到使其与目标物质相分离的目的。

4. 锌焙砂中性浸出由于锌矿物中不同程度的含有铁杂质,浸出过程中不可避免有铁的浸出,为了得到铁含量尽可能低的硫酸锌浸出液,可控制浸出的终点pH值在5.2~5.4之间,使进入溶液的铁水解进渣,因浸出终点溶液接近中性,故称为中性浸出。

5. 电冶金利用电能从矿石或其他原料中提取、回收和精炼金属的冶金过程。

6. 氧化焙烧氧化焙烧是在氧化气氛中,矿料中硫化物在高温度下与氧反应,使精矿中的硫、砷等转化为挥发性的氧化物,从精矿中除去。

7. 闪速熔炼闪速熔炼是将经过深度脱水的粉状精矿,在喷嘴中与空气或氧气混合后,以高速度从反应塔顶部喷入高温反应塔内进行熔炼的方法。

8.熔池熔炼是在气体-液体-固体三相形成的卷流运动中进行化学反应和熔化过程。

液-气流卷流运动裹携着从熔池面浸没下来的炉料,形成了液-气-固三相流,在三相流内发生剧烈的氧化脱硫与造渣反应,使三相流区成为热量集中的高温区域,高温与反应产生的气体又加剧了三相流的形成与搅动。

类型分为:(a)垂直吹炼(b)侧吹式吹炼9. 造锍熔炼利用空气中的氧,将冰铜中的铁和硫几乎全部氧化除去,同时除去部分杂质,以得到粗铜。

10.水淬渣是水淬碱性铁炉渣的简称,是一种表面粗糙多孔质地轻脆,容易破碎的粒状渣。

11.渣型(决定渣的粘度、熔点、比重、表面张力、比热、熔化热、电导等)1. 有色金属分为轻金属、重金属、贵金属和稀有金属四大类。

2. 火法练锌包括焙烧、还原蒸馏和精炼三个主要过程。

3. 根据还原蒸馏法炼锌或湿法炼锌对焙砂的要求不同,沸腾焙烧分别采用高温氧化焙烧和低温部分硫酸化焙烧两种不同的操作。

钢的浇注PPT课件

.

3

(a)

(b)

图14—1 上注法和下注法

a—上注法;b —下注法

1一塞棒;2一钢包,3——水口;4一钢锭模;5一底盘;6一中注管;7—汤道

.

4

Hale Waihona Puke 2、铸锭工艺铸锭工艺流程: 清理盛钢桶→干燥盛钢桶→选择水口→清除中注管夹杂物(下注法)→ →清除汤道砖内杂物(下注法)→底板清理→安装保温帽→浇注 →钢锭处理(生产准备→浇注钢锭→钢锭处理)。

白点、内裂。

图14-13 镇静钢钢锭结构及偏析示意图 1一细小等晶轴带;2一柱状晶带;3一过渡晶带; 4一粗大等晶轴带;5一负偏析沉积锥体;6一A形偏析; 7一V.形偏析;8一缩孔下正偏析区;9一缩孔 7

(2) 沸腾钢钢锭

结构:按气泡的分布规律:由表及里分为五带:坚壳带、蜂窝气泡带、 中间坚固带、核心带

钢锭浇注:镇静→选择合理的浇注温度和浇注速度→保护浇注→操作

镇静作用:①使钢液脱氧和合金化完全,成分进一步均匀; ②使脱氧产物和其他外来夹杂物充分上浮排出,以纯净钢质; ③均匀钢液温度。

浇注温度选择:T注=T熔+△T 根据钢种、锭型、浇注方法;△T:80~120℃

浇注速度选择原则:高温慢注,低温快注;上注快注,下注慢注。 裂纹倾向性大的钢种慢注,含易氧化元素的钢种快注;

缺点:设备复杂,对管理和操作的技术水平要求较高,对耐火材料质量的 要求也较高,难以浇注沸腾钢和高合金钢。

.

9

3、连铸坯结构特点

细小的等轴晶带、柱状晶带、粗大等轴晶带。

与钢锭相比其特点为: (1)因冷却强度大,因此激冷层较钢锭厚,晶粒也细小,且可以得到铸坯特有 的无侧枝的细柱状晶; (2)铸坯始终处于强制冷却状态,柱状晶比较发达,容易造成穿晶结构; (3)铸坯比钢锭组织致密。

恒速浇注工序时间控制方法

上

=

A i 一1ma( t t 6 … t + ) xA, 2 、A 、A 、 、Ak t )

r

2 流水线 及流水 线 “ 颈” 瓶

流 水 线 作业 是 钢 铁 企 业 最 基 本 的生 产 组 织 方 式 , 指把 一个 重 复 的生产 过程 分解 为若 干 个 子过 是

作业 时 间 , 以显 著提 高流水线 的作业 效率 。 可

3 恒 速浇 注下 的工序时 间控制

31 恒速 浇注 的工序 时间条件 .

() 1

炼 钢 流水 线 作 业 流 程 主要 包 括 冶 炼 、 炼 、 精 连 铸 3 工序 , 他 工 序一 般 不构 成 制 约条 件 。 比较 个 其 而言 , 冶炼 工 序 时 间相 对 固定 , 钢 种 变化 影 响 较 受 小 ; 炼 工 序 时 间 则受 钢 种 的 影 响较 大 , 连 铸 工 精 而

= 。

=

m xAl t … 。 a(t 2 、、△ ) 、A 、△

() 5

由式 () ( ) 4 、5 可知 , 当流 水 线各 段 的执 行 时 间

不相等时 , 流水线的作业效率实际上取决于执行时

间最 长 的工 序 , 工 序 称 之 为 “ 颈 ” 序 , 短 其 该 瓶 工 缩

程, 每个 子 过 程 可 以 与其 他 子 过程 同时 进行 作 业 , 从 而显 著地提 高生 产效 率n。流水线 吞 吐率是衡 量 流水 线 性 能 的一 个 重要 指标 , 指单 位 时 间 内流水 是 线 所完 成 的任务 数 量 , 要表 征 流水 线 的作 业 能 主

力 , 式() 示 : 如 1所

段 流水 线完成 n 任务需 要 的时间 为 : 个

钢铁冶金过程环保和节能技术探讨

84Metallurgical smelting冶金冶炼钢铁冶金过程环保和节能技术探讨刘 伟(江西理工大学,江西 赣州 341000)摘 要:我国是钢铁生产和消费大国,冶金过程的能耗和工业排放对环境产生了巨大压力,在环保意识增加的今天,钢铁冶金过程不能仅停留在产能和经济效益上,必须从钢铁冶金的各个制造环节出发,研究节能环保技术在冶金中的应用,为社会的绿色可持续发展做出贡献。

关键词:钢铁冶金;环保技术;节能策略;余热再利用;能耗分析中图分类号:X757 文献标识码:A 文章编号:11-5004(2020)13-0084-2收稿日期:2020-07作者简介:刘伟,男,生于1989年,江西南康人,硕士研究生,助教,研究方向:钢铁冶金。

我国社会经济发展离不开钢铁冶金作为基础,钢铁市场需求逐年增加,2019年的钢铁产量超过了12亿吨。

为了满足国内巨大的市场需求,国内钢铁冶炼企业规模和技术水平也不断提升。

近几年,绿色制造在钢铁冶金行业开始推广,钢铁冶金企业不能仅仅关注年产量和经济效益,必须重视能源节约技术的应用,从根本上解决钢铁冶金过程中能源资源消耗大、浪费大、排放废物过多等问题[1]。

钢铁冶金生产过程需要消耗大量的煤炭来提供生产过程的动力,并消耗氧化铁、锰、铬等金属原材料,每个冶金环节都将产生大量的温室气体和工业固体垃圾。

能源消耗可以以标准煤进行折算,用吨钢能耗作为其指标,该指标不仅反映出我国能耗的实际情况,也体现了钢铁企业生产的技术实力水平、原材料利用率和环保水平等。

吨钢综合能耗包括各个流程,如矿山开采、矿石筛选、铁合金选用、耐火材料制备、碳素基体冶炼、工业焦化产品二次再生产等,钢铁制造的炼焦和烧结,炼铁和炼钢的钢材制品到最终用户手中过程一切能量消耗,运输能耗和企业能源消费综合[2]。

如今,钢铁生产企业不仅需要研究生产过程的经济效益和企业利润,也要将节能降耗作为冶金工业发展首要目标,为钢铁制造的可持续发展贡献力量。

《 凝固原理》

《凝固原理》实验指导书芦笙编写适用专业:金属材料与工程江苏科技大学材料科学与工程学院2006年4 月前言“凝固原理”是金属材料工程专业学生的一门专业基础选修课,主要介绍金属凝固过程中的基本理论和各种液态金属成型方法的原理和特点,使学生了解与金属凝固、成型相关的理论和工艺方法,并为后续的专业课程打下基础。

通过学习使学生对金属凝固及铸件成型的典型现象、基本概念和凝固控制原理和技术有一定的了解,并能结合材料设计、研究及工程应用中的与凝固相关的现象,进行分析、解决一些实际问题。

课程安排了两个实验,分别为“铸造工艺实验”和“快速凝固实验”,共4学时。

通过实验,使学生对铸造工艺的概念和要求有较深入的了解,并理解快速凝固技术的原理、工艺特点和应用。

实验1:铸造工艺实验实验学时:2实验类型:(验证、综合、设计)实验要求:(必修、选修)一、实验目的通过对汽车飞轮铸件的工艺设计、造型和浇注实验,使学生对了解铸造工对铸件的流动性、成型性和铸件质量的影响,加深对铸造工艺对铸件质量有重要影响的认识。

通过动手参与实验,能对铸造工艺进行简单的分析,为今后从事金属凝固或铸造工作,进行铸造工艺设计和分析等工程实践奠定坚实的实践基础。

二、实验内容1.分析铸件-汽车发动机飞轮的零件图;2.对以下三种铸造工艺方案进行分析和比较;3.按三种铸造工艺方案分别进行造型和浇注,获得铸件;4.观察并分析铸件质量,从而总结铸造工艺对铸件凝固和最终产品质量的影响。

三、实验原理、方法和手段汽车发动机飞轮为HT-24-44灰铁铸件,重量30公斤。

零件为一高速旋转体,要求铸件内部无缩松、缩孔和砂眼,外表面应无气孔、夹渣等缺陷。

根据铸件结构壁较厚大、材质收缩大的特点,一般都确定按顺序凝固原则进行浇注,即设置冒口补缩,以减少缩松和缩孔缺陷。

但浇注位置和分型面可有多种设计方案。

根据多年的生产该铸件有三种工艺方案可供选择,并分别具有特定的浇注系统和分型面。

通过对三种铸造工艺方案进行分析,并结合实验结果,使学生对铸造工艺的重要性有具体的认识。

材料成形技术基础复习提纲及复习题

材料成形技术基础复习提纲及复习题材料成形技术基础——复习提纲及复习题江西理工大学熊佳乐第一部分复习提纲第一章绪论1、现代制造过程的分类(质量增加、质量不变、质量减少)。

2、那几种机械制造过程属于质量增加(不变、减少)过程第二章液态金属材料铸造成形技术过程1、液态金属冲型能力和流动性的定义及其衡量方法2、影响液态金属冲型能力的因素(金属性质、铸型性质、浇注条件、铸件结构)3、收缩的定义及铸造合金收缩过程(液态、凝固、固态)4、缩孔、缩松的定义,形成条件、产生的基本原因,形成部位及防止方法。

5、铸造应力的定义及分类,产生的缺陷(热裂、冷裂、变形),防止和减少措施。

6、金属的吸气性及金属吸收气体的过程,主要气体(H2、N2、O2)7、偏析、宏观偏析、微观偏析、正偏析、逆偏析的定义及其消除方法。

8、铸件可能出现那几种气孔(析出性、反应性、侵入性)及其定义9、熔炼的分类(按合金和熔炼特点)及熔炼的基本要求10、浇注系统的组成及主要功能11、铸件冒口的定义、作用及设计必须满足的基本要求(P51)12、冷铁的作用13、常用的机器造型和制芯方法有哪些?14、液态金属的凝固过程,顺序凝固、同时凝固的定义15、砂型铸造和特种铸造的技术特点(P52)16、常用的特种铸造方法有哪些?其基本原理和特点是什么?17、何谓金属的铸造性能,铸造性能不好会引起哪些铸造缺陷?第三章固态材料塑性成形过程1、金属塑性变形的概念、基本条件及常见的金属塑性变形的主要成形方法。

2、冷、热变形及加工硬化的定义及其对金属性能的影响3、金属的可锻性的定义、衡量指标和影响因素4、金属塑性变形的基本规律5、金属自由锻成形的定义及自由锻成形过程(重点放在锻件图的绘制及其应考虑的因素、锻造工序<基本工序、辅助工序、精整工序>的确定、坯料质量及尺寸的计算、加热冷却规范)6、模锻的定义及模锻成形过程(重点在分模面的确定原则)7、模锻锻模模膛的分类及其作用8、金属在模锻模膛内的变形过程、特点及影响金属充填模腔的因素9、模锻飞边和冲孔连皮的作用及去除模具的特点第四章金属材料的连接成形1、固态材料的连接可分为永久性和非永久性连接两种2、焊接的定义、特点、分类及主要影响因素(温度、压力)3、焊接接头的组成及热影响区形成的原因及其对焊接接头组织和性能的影响4、焊接应力和变形产生的原因、形成过程,变形形式及矫正方法,消除应力的措施。

大型钢锭无铝脱氧工艺研究

含量测定方法 , 实现了对浇注过程钢锭模内钢水气 体含量的精确测定, 确保大型钢锭内在质量较好满 足 后续产 品需求 。

112 当钢液成分达到 目 .. 标后 , 定氧 , 若活度氧 ≥ 1pm, 0 p 则喂 硅钙 线进行 脱 氧 。 113 模内定氢 : .. 使用专用真空玻璃管 , 在浇注钢 锭液面接近 冒口时取样 , 放人专业器皿内保存 , 保

如何实现钢锭的 内在质量控制 , 满足钢锭在锻造 、 加工等后续工艺处理后的机械性 能要 求。试验结果表 明, 用该 工艺彻底 采 解决 了尖晶石 夹杂物对钢的纯净度的影响, 设计钢锭模钢水氢含 量测定方法 , 实现 了对 浇注过程钢锭模 内钢 水气体含量 的

精 确 测 定 , 保 大型 钢 锭 内在 质 量 较 好 满 足后 续产 品 需 求 。 确

都 是 以复合形 式存 在 。

2 3 钢 中全 氧含量 .

表 1 熔炼化学成分

[ ,p O] p m

0—1 0

1 1—2 O

2 l一3 0

3 4 1- 0

4 1—5 O

5 1—6 0

6 7 1- 0

7 —8 1 O

炉号

14— 2 5 0 0 0

4 L 钢包精炼炉脱氧及造渣。 )F 钢包进站后 , 及时测定钢水 中[ ] O 含量 , 若活 度氧大于 8P m, 0 P 则每增加 1p m, 0 p 硅钙钡合金加 入量增加 2 g具体见表 3 加热过程加入石灰、 Ok , ; 萤石调渣 , 并在渣面均匀加入钙系脱氧剂、 碳化钙,

TSCR工艺制备600MPa级TRIP钢的组织与力学性能

材料工程/2009年2期

80mL无水乙醇中,将两种溶液按体积比1:1混合均 匀后,立即将研磨、抛光好的试样侵入试液中15~ 25s,用清水冲洗后,冷风吹干。

在带图像分析软件的LEICA DMRX金相显微镜 上进行了组织分析。图1是试验钢的彩色金相照片。 图中浅灰色区域为铁素体,深棕色的是贝氏体,白色发 亮的是残余奥氏体。(黑白打印图中灰色区域为铁素 体,深色的是贝氏体,白色的是残余奥氏体。)定量金相 分析结果为:6.6%的残余奥氏体,57.9%的铁素体, 35.5%的贝氏体。

53

主要对强度有影响。 2.3试验钢的夹杂物分析

在扫描电镜上对薄板坯连铸连轧工艺制备的 TRIP钢进行了夹杂物分析。大量观察表明,试验钢 中夹杂物的尺寸细小,以点球状形貌为主,尺寸在1~ 5pm之间。图3所示为试验钢中的一个尺寸约为 1pm×2pm夹杂,成分以MnS为主,另有TiO·Fe0 复合氧化物。

TSCR工艺的热历史特征是只发生奥氏体向铁素 体的单向相变,为此要保证脱模温度不低于相变温度。 参考CCT曲线[12]以及薄板坯连铸连轧工艺制订了实 验工艺。

采用10kg真空感应炉熔炼合金,铁模浇注后,开 模取出钢锭,钢锭尺寸为60mm×100mm×130mm。 用红外线测温仪测得钢锭表面温度为952℃,随即将 钢锭送入均热炉内,均热工艺为1150℃×30min。均

中国分类号:TGl42.1

文献标识码:A

文章编号:1001—4381(2009)02—0051-03

Abstract:C-Si-Mn TRIP steel was prepared by TSCR process in laboratory.The results of tensile ex- periment indicated that the ultimate tensile strength was 630MPa,yield strength was 430 MPa,elonga— tion was 29.1%.The results also indicated that the microstructure was composed with ferrite,bainite and retained austenite.The counting of quantitative colour metallography showed that retained austen- ite volume fraction was about 6.6%. Key words:C—Si—Mn TRIP steel;TSCR process;mechanical property;microstructure

某钢结构连廊的结构分析与设计

某钢结构连廊的结构分析与设计易凌;郭卫青【摘要】The design thought, points of analysis and connected nodes are given on a certain project The performance of structure is analyzed and contrasted by two software named SAP2000 and 3D3S separately. The keypoints in design and what should be emphasized during designing as reference for designing such project are stated.%针对一个工程实例,给出了设计思路、分析要点及连接节点,并通过SAP2000与3D3S软件对结构分析对比,指出了设计的要点及需要注意的问题,为类似工程结构设计提供参考.【期刊名称】《江西理工大学学报》【年(卷),期】2012(033)003【总页数】5页(P43-46,93)【关键词】连廊;空间计算;结构分析;变形;支座【作者】易凌;郭卫青【作者单位】江西理工大学应用科学学院,江西赣州341000;江西理工大学应用科学学院,江西赣州341000【正文语种】中文【中图分类】TU318随着国家经济的快速发展、建筑造型的日新月异,建筑师们用自己独特眼光把美好的景色融入建筑物.空中连廊是近十几年发展起来的新型建筑形式,尤其是在大型商场、学校、医院等人流密集的建筑群中,连廊既起到疏导交通的作用,也可作为观光台.另外,它使建筑具有独特的外形,带来强烈的视觉效果[1-3].文中应用3D3S与SAP2000对钢桁架连廊进行了比较分析,为以后的结构设计提供参考.江西理工大学逸夫实验楼位于赣州市客家大道156号,是一座地下1层地上6层连接结构,建筑总高度21.5 m,东西方向长76 m,南北方向宽63.9 m,分为南北两主楼,两主楼在第5层通过钢结构连廊相连.图1和图2分别为建筑效果图和主体结构平面布置图.连廊高3.6 m,跨度20 m.连廊主体采用钢桁架结构,外包铝塑板,侧墙及屋面均采用中空钢化玻璃.工程地震设防烈度为6度,恒载标准值为2 kN/m2,活荷载标准值为3.5 kN/m2,基本风压为0.3 kN/m2,基本雪压0.35 kN/m2.连廊作为两主楼之间的联系构件,其自身刚度相对于主楼较小,在遇到水平地震作用时会产生较大的地震反应.如果钢桁架连廊与混凝土框架结构采用刚性连接支座,在遇到水平地震作用时,只能依靠其自身刚度协调两主楼之间的变形,通过计算分析发现靠近支座的杆件受力较大,杆件应力比大于1.为了协调地震作用下连廊的位移与主楼的位移,连廊与主楼的连接只能采用柔性连接方式[4-12].柔性连接方式通常有两种,一种是橡胶支座,另一种是钢板开长圆孔的普通滑动支座.通过设计过程中不断的试算和总结,以及施工单位和使用单位的信息反馈,认为采用一端铰接(图3)、一端滑动的支座较好(图4).这种支座的主要优点为:①构造简单,制作容易,施工简单方便,安装快捷;②节约钢材,造价经济,不需要特别维护,后期维护费用极低.铰接支座做法为上弦桁架直接搁置在框架柱的外伸牛腿上,底部钢板只开圆孔.滑动支座也搁置在框架柱的外伸牛腿上,但桁架底部钢板上开有长圆孔,能产生单向滑动.连廊的结构形式为两榀矩形桁架,桁架所有杆件均采用H型钢,为了提高大跨度桁架的侧向稳定和抗扭转效应.在连廊上弦平面布置部分交叉斜撑,形成水平桁架,由此构成水平几何不变体系.同时在上弦与下弦之间每隔4 m,采用8号槽钢设置剪刀撑一道,形成竖向支撑结构,使得整个连廊形成一个空间几何不变体系,有利于抗扭.钢桁架连廊三维空间结构计算模型见图5.连廊结构计算分析荷载分别为:①恒荷载;②活荷载;③风荷载;④地震作用.荷载组合时,分别考虑了水平和竖向地震作用组合工况,其他荷载组合按照GB50009-2001(2006年版)《建筑结构荷载规范》[13]的要求进行组合.各杆件的截面尺寸如表1.主体和连廊之间采用了一端铰支座和一端滑动支座的柔性连接方式,减小了主体和连廊间的相互影响,由此可将连廊部分单独建模计算.根据计算模型,采用了基于有限元的大型结构计算软件SAP2000对结构进行了空间整体分析,同时采用同济大学的钢结构设计软件3D3S进行校核.钢桁架各根杆件均选用空间梁单元模拟. 1.3.1 结构动力特性分析结构在强迫振动时各截面的最大内力和位移都与结构的自由振动时的频率和振动形式密切相关,因而研究自振周期和振型是研究强迫振动的关键步骤.动力计算分为两大步骤:其一是结构自由振动分析,即计算自振周期和振型;其二是强迫振动分析,即计算地震作用下结构内力、位移及应力比等相关物理量.SAP2000程序提供了特征向量和Ritz向量方法进行振动求解.研究表明:基于一个特定荷载相关的Ritz向量组的动力分析比基于同样数量的自由振动振型能得到更精确的结果.所以文中将采用Ritz向量方法对空间桁架计算模型进行模态分析. 由振型叠加可知,结构在任一时刻所受的地震作用等于该时刻各振型地震作用之和.由于每一振型地震作用达到最大值的时刻并不相同,所以采用振型叠加法求结构的最大地震作用也不同.按照抗震规范,采用SRSS方法(中国)进行振型组合来求地震作用.采用SAP2000程序对连廊结构的动力特征进行计算,得到前9个周期,前4个模态对应振型见图6~图9.现取前5个周期进行比较,如表2所示.结构最大自振周期为0.349 s,振动方向为横向(一阶Y向)平动,说明结构横向刚度较弱,竖向刚度较好.第二、三振动形式分别为扭转和竖向平动.采用3D3S软件进行的计算结果是,结构最大自振周期为0.3656 s,振动方向也为横向(一阶Y向)平动,第二、三振动形式分别为竖向平动和扭转.从最大自振周期上看两者误差在5%之内,第二、第三周期误差较大,而且振动方向有区别.从表2中可以看出,两种软件得出的周期和振型基本相同,误差在较小范围内,这些误差的存在可能是模型的误差和参数误差所导致的,但总体分析结果是一致的.1.3.2 支座反力和位移分析为了验证刚性连接支座和柔性连接支座对结构的影响,分别对两种方案进行了比较,比较了地震作用组合下支座反力和位移,具体数据见表3和表4(表中“/”是分隔符,表示两种软件计算的不同结果).由上表可以看出,与刚性连接方案相比,沿跨度方向的水平支座反力有明显降低.2和4号支座由铰支座改为柔性滑动支座后,释放了300 kN的力,然而水平位移只有3.4 mm左右.因此可以认为滑动支座可以显著降低水平反力,减小结构内力的作用.1.3.3 应力比和变形分析在进行结构计算时,考虑到结构跨度较大,活荷载较大,所以将应力比最大值限制在0.75.结构在进行正常使用极限状态下计算后的挠度值也应该在规范的允许范围内,同时还考虑到窗和走廊顶部都是钢化玻璃,对结构的变形要求较高.根据玻璃幕墙工程技术规范(JGJ 102-2003)[14]规定,吊挂全玻幕墙的主体结构或结构构件应有足够的刚度,采用钢桁架或钢梁作为受力构件时,其挠度限值df,宜取其跨度的1/250.通过两种软件的计算得出挠跨比均满足规范要求,计算结果见表5和表6(表中“/”是分隔符,表示两种软件计算的不同结果).对空间连廊桁架结构用SAP2000与3D3S进行了分析研究,得出以下结论:(1)连接方式.连廊与主体结构的连接方式有很多种,具体采用何种方式连接应取决于连廊的的跨度、刚度和连廊所处的位置等因素.对于跨度较小,位置不高的连廊结构可以采用一端铰接、一端滑动的连接方式.这种节点方式不仅施工方便,而且设计的节点也与计算模型吻合,同时滑动支座水平位移也不大,对结构也有利. (2)结构分析方式.对采用刚性连接方式的连廊结构,需要对连廊与主体结构进行整体建模分析.对采用柔性连接方式的连廊结构,则可以采用对连廊单独建模,得到支座反力后,再作为荷载对主体结构进行计算.(3)结构软件.大跨度空间桁架结构需采用三维空间计算软件对工程结构进行整体分析,从而确保桁架结构设计的安全性、适用性、经济性和合理性.大跨度空间结构还需要采用两种以上三维空间计算软件进行对比和校核.采用这种方式能使设计者对结构的性能更加了解,同时对结构的薄弱部位做出精准的判断.【相关文献】[1]祝黎,冯震坤.某钢结构输煤栈桥的空间计算[J].武汉大学学报:工学版,2010,43(增刊):118-120.[2]宋文晶,马臣,袁锐文,等.连廊结构分析与设计实例[J].建筑结构,2011,41(1):55-58.[3]施宇,张俏,张国庆.高层建筑屋顶钢结构连廊设计[J].建筑结构,2009,39(6):91-92.[4]郑毅敏,徐文华,王建峰,等.多塔楼连体建筑的高空连廊结构设计[J].建筑结构,2006,36(增刊):60-63.[5]汤庆轩,张溯,田亚军,等.天津市第一中心医院空中连廊设计与施工[J].钢结构,2009,127(24):33-36.[6]郑毅敏,孙华华,赵昕,等.杭州市民中心高空连廊动力特性分析与测试[J].土木工程学报,2009,42(2):73-78.[7]沈朝勇,徐丽,金建敏,等.某大厦多座连廊柔性支座计算分析和设计[J].国外建材科技,2005,26(2):70-72.[8]凌育洪,凌育洪,马宏伟,等.SMA在结构被动控制中的研究现状及工程应用[J].江西理工大学学报,2010,31(1):41-46.[9]周云,邓雪松,吴从晓.高层建筑耗能减震新体系概念与实现[J].工程抗震与加固改造,2007,29(6):1-9.[10]Xu Y L,Zhon S,J M K O,et al.Experimental investigation of adjacen t buildings connected by fluid damper[J].Earthquake Engineering and Structrual Dynamics,1999,28(6):609-631.[11]Kasai K,Maison B F.Building pounding damage during the 1989 Loma Prieta earthquake[J].Engineering Structures,1997,19(3):195-207.[12]赵建伟,邹立华,方雷庆.考虑相邻建筑物碰撞的基础隔震结构地震反应分析[J].振动与冲击,2010,29(5):215-219.[13]GB50009-2001.建筑结构荷载规范[S].[14]JGJ 102-2003.玻璃幕墙工程技术规范[S].。

江西理工大学841材料科学基础2021年考研专业课初试大纲

《材料科学基础》考试大纲一、考试的总体要求要求学生系统掌握对材料的成分、组织结构、加工工艺与材料性能之间的关系以及其变化规律,同时熟悉掌握材料科学的有关基础知识、金属学的基本理论及规律、固态相变等理论以及合理利用相图工具对材料组织和性能的综合评价分析技能,并进一步考察对基础理论知识的灵活应用与分析和解决实际问题的能力。

二、考试的内容1、材料的晶体结构晶胞中晶向指数与晶面指数表示方法,以及指数与图形对应关系;金属中常见三种典型晶型的原子位置、单胞中原子数、致密度、配位数、密排面与密排方向;立方晶系中方向指数的夹角和晶面间距。

2、晶体缺陷各类晶体缺陷的类型、特征以及对性能的影响;刃型位错和螺型位错原子模型及其对应的柏氏矢量;位错反应条件及位错滑移运动的条件和结果;晶体中的界面形式、界面能及其对晶粒形貌的影响。

3、材料的相结构固溶体的分类及特点,影响固溶体溶解度的因素;材料中的化合物的类型、结构、形成条件及其主要性能特点。

4、相图二元相图的基本类型特点及结晶过程分析方法,运用杠杆定律计算平衡转变时相组成和组织组成物的相对含量;在非平衡结晶条件下对不同类型转变的影响作用;铁碳平衡相图及各典型成分合金的组织转变过程,平衡转变时相组成和组织组成物的相对含量、室温组织组成的分析;三元合金系的成分表示方法以及不同三元相图的结构特点和各类等温、变温截面图的绘制及形状分析,并可利用其进行各种典型成分合金的室温组织变化以及相对含量计算分析,掌握在平衡结晶时发生的各种转变类型分析。

5、材料的凝固结晶的条件及形核与长大规律;晶体的长大方式与温度分布的影响关系;控制实际结晶晶粒尺寸和凝固体组织的方法及其凝固原理;成分过冷的形成主要原因、影响因素以及对固溶体凝固组织的影响规律。

6、材料的塑性变形与回复再结晶晶体塑性变形的基本过程与方式,以及晶体的变形机理及本质;塑性变形对组织结构、性能的影响。

加工硬化产生原因及工程意义;利用位错理论解释金属及合金的强化机制、产生影响及工程意义;回复和再结晶的特点以及对材料的组织、性能的影响;影响再结晶后晶粒尺寸的因素及其控制。

Fe-C合金平衡结晶过程分析

相组成物:F+Fe3C

相得相对含量:

X-0.0218

FeC%

100%

3

6.69-0.0218

F%1FeC% 3

2 钢和白口铸铁的平衡结晶过程分析

(6)过共晶白口铸铁的平衡冷却曲线平衡结晶过程

组织组成物:Ld‘(Fe3C共晶、 Fe3CII和P的混合物)+ Fe3C初

过共晶白 口铸铁金

相

Ld`% 6.69X 10% 0 6.694.3

(6)过共晶白口铸铁的平衡冷却曲线平衡结晶过程

在1温度点以上,合金处于液态;

当冷却至1温度点时,合金开始发生L→Fe3C匀 晶转变,生成初晶渗碳体( Fe3C 初) 。

在1→2的冷却过程中,一直发生L→Fe3C匀晶 转变,不断生成初晶渗碳体( Fe3C 初); 在匀晶转变过程中,液相成分沿着液相线DC变化。

100%

3

6.69-0.0218

F%1FeC% 3

组织组成物:变态莱氏体 Ld‘(Fe3C共晶、Fe3CII和P的混合物)

变态莱氏体的含10量0%:

2 钢和白口铸铁的平衡结晶过程分析

(5)亚共晶白口铸铁的平衡冷却曲线平衡结晶过程

2 钢和白口铸铁的平衡结晶过程分析

(5)亚共晶白口铸铁的平衡冷却曲线平衡结晶过程

(PFeC )%1Ld`% 3 II

亚共晶白 口铸铁金

相

P% (1L`d% 6.)6 92.11 6.6 90.77

2.1 1 0.77

FC e% (1L`d% )

3 II

6.6 9 0.77

X500

2 钢和白口铸铁的平衡结晶过程分析

(6)过共晶白口铸铁的平衡冷却曲线平衡结晶过程

2 钢和白口铸铁的平衡结晶过程分析

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3)连铸坯的凝固是分阶段完成的。

4)已凝固坯壳在连铸机内冷却可以看作是经历形变热处理。

4.铸坯凝固冷却过程分为四个阶段: 1)钢液在结晶器中快速冷却,形成薄的坯壳,坯壳与结晶 器壁紧密接触,此时冷却较快,铸坯表面温度明显下降; 2)随着凝固壳增厚,铸坯收缩,坯壳与结晶器壁间产生气

隙,铸坯冷却速度减慢;

2)结晶器长度的影响

结晶器内钢导出热量给铜壁,上半部占50%左右,当气隙形 成后,结晶器下部导出热量减少。从传热的角度考虑,通常 把结晶器长度设计为700mm左右。近年来,为了提高拉速 并减少漏钢,有的工厂将结晶器增长,大板坯结晶器长度为 900mm,小方坯结晶器长度在800mm左右。国外个别工厂 的结晶器长度达1200mm。

Q Wc t

其中:

W AV

从上式中可以看出,增加结晶器水流量W,降低进水温度, 增加温差△t,可以提高结晶器的冷却能力。 铸坯与结晶器之间形成气隙后,过分的增加结晶器长度, 企图用增加冷却表面积来加强结晶器冷却能力,实践证明 收效不大。 结晶器的冷却能力虽然很重要,但实践中它受到水压、有 效冷却表面积等因素的限制,只能达到一定的限度。

(4)通过二次冷却带走的热量,占散出总热量的16-27%。 二次冷却区散出的热量,绝大部分是由二次冷却水所吸收。 (5)铸坯热量在空冷区是以辐射和自然对流的方式散出。 其散热量占总散热量的50%左右。

3.5 结晶器传热

1.结晶器的热流

结晶器中钢水的散热可分为垂直方向 (拉坯方向)散热和水平方向散热。拉 坯方向的散热较小,仅占结晶器总散热 量的3~6%。可忽略不计。因此结晶器 内坯壳厚度的生长取决于钢水向结晶器 冷却水的传热速率,即水平方向的传热。 结晶器中钢水在水平方向的传热有以下 过程: (1)钢水向坯壳的对流传热。 (2)凝固坯壳中的传导传热。 (3)凝固坯壳与结晶器壁传热。 (4)结晶器壁传导传热。 (5)冷却水与结晶器壁的强制对流传 热,热量被通过水缝中高速流动 的冷却水带走。

结晶器内钢水热量传给冷却水的总热阻可以表示为:

1 1 em 1 eCu 1 h h1 m h0 Cu hw

式中: h—总的传热系数; h1—钢水与坯壳的对流传热系数,估算h1=1W/cm2•℃; em—凝固壳厚度。坯壳内温度梯度可达550 ℃ /cm; λm—钢的导热系数; h0—坯壳与结晶器间传热系数。它取决于坯壳与铜壁的接触状态,若形 成了气隙,热阻显著增大。气隙中的传热系数h0=0.2W/cm2•℃; eCu—铜壁厚度; λCu—铜的导热系数; hw—强制对流时水的传热系数。当水流速达6m/s时,传热系数hw=4W /cm2•℃

图3.1.水结晶冷却曲线 1—水理论结晶曲线; 2—水实际结晶曲线

2.在铸机范围内,需散出的热量:

1)将过热的钢液冷却到液相线温度所放出的热量; 2)钢结晶凝固时放出的凝固热;

3)凝固的高温铸坯冷却至送出连铸机时所放出的热量。

3.连铸坯的凝固特征: 1)连铸坯的凝固过程实质是热量散放、传递的过程,也是 强制快速冷却过程。 2)铸坯是边下行、边散热、边凝固,因而铸坯形成了很长 的液相穴。

Q t Vc

式中:Φ —热流,KJ/m2; Q—结晶器冷却水量,L/min; △t—进出水温度差,℃;Vc—拉速,m/min; ρ —结晶器周边长,m。

沃尔夫统计了不同操作条件下的数据,得出结晶器钢水导出 平均热流Φ 与钢水在结晶器内停留时间τ 的关系式: 方坯敞开浇注(油润滑)时: Φ =17800×4.1868τ Φ =13700×4.1868τ e=0.155 Φ 0.5

3.2 结晶器内坯壳的形成

钢水在结晶器内初生坯壳的形 成过程: (1)钢液与铜壁接触形成 了一个半径很小的弯月面 , 弯月面半径可表示为:

r 5.43 10

2

M M

在弯月面根部,由于冷却 速度很快,初生坯壳很快 形成。

图2-12.钢水与铜壁弯月面的形成

随着结晶器的振动,向弯月面下输送钢水而形成新的固体 坯壳(图a)。当钢水中夹杂物上浮到钢渣界面而未被保 护渣吸收时,夹杂物会使钢水表面张力减小,弯月面半径 也减小,致使弯月面弹性薄膜性能消失,弯月面破裂,在 坯壳表面形成粗糙区域,或形成表面夹渣。 (2)已凝固的高温坯壳发生δ→γ的相变,引起坯壳收缩, 收缩力牵引坯壳离开铜壁,而钢水静压力又使坯壳向外鼓 胀,此时坯壳的收缩力与钢水的鼓胀力处于动平衡状态 (图b)。 (3)随着坯壳下降,形成气隙区的坯壳表面开始回热, 坯壳强度降低,钢水静压力使坯壳变形,形成皱纹或凹陷 (图c、d)。 (4)上述过程反复进行,直到坯壳出结晶器(图d)。

(2)凝固坯壳厚度的确定 A、试验测定。把处结晶器坯壳刺穿,使钢水流出来,剩下 的空坯壳沿不同高度(如每隔100mm)锯开,测定坯壳 的平均厚度。也可利用拉漏的空坯壳来测定,得出坯壳厚 度与钢水在结晶器停留时间的曲线,这曲线代表结晶器内 坯壳生长规律,即凝固平方根定律。 B、经验法。根据结晶器冷却水进出水温度差直接测量结晶 器的热流,再求出结晶器坯壳速度减小,坯壳减薄,局部 组织粗化,此处裂纹敏感性较大。

在结晶器的角部区域,由于是二维传热,坯壳凝固最快,最 早收缩,气隙首先形成,传热减慢,凝固也减慢。随着坯壳 下移,气隙从角部扩展到中部,由于钢水静压力作用,结晶 器中间部位气隙比角部小,因此角部坯壳最薄,是产生裂纹 和拉漏的敏感部位。

3-细小等轴晶

(2)柱状晶带

在已形成的细小等轴晶的基础上, 一些在散热方向上具有优先成长 方位的晶体将继续长大。如果在 结晶前沿液相中成分过冷很大, 则晶体呈树枝状发展,从而形成 了大体上平行于散热方向的树枝 晶集合组织(柱状晶)。

(3)中心等轴晶带

中心等轴晶带由细小无规则排列 的等轴晶组成,并伴有不同程度 的中心偏析和疏松。

3.3 连铸坯的凝固结构

凝固组织(三晶带区)示意图

1.铸坯凝固结构

(1)细小等轴晶带

钢液注入结晶器以后,受到结晶 器壁的急剧冷却,围绕结晶器的 周边形成了细小的等轴晶带(亦 称激冷层)。这个晶带厚度一般 为2-5mm。如果浇铸温度高,细 小等轴晶带的厚度减薄。浇铸温 度低,细小等轴晶带的厚度增加。

K凝

l v

K 凝—凝固系数,mm/min。 式中: l—距结晶器液面的距离,m; v—拉速,m/min。 由公式可见,影响坯壳厚度的因素有3个:K凝值、结晶器长 度l及拉速v。

K 凝 值的大小主要受结晶器冷却水、钢水温度、结晶器形状 参数、保护渣等因素的影响,较为复杂。通常计算中 K 凝 值 对于小方坯可取20~26;对于板坯可取17~22;对奥氏体 不锈钢取15-~ 22。 结晶器的长度一般较为固定,方坯900~1100mm左右,板 坯通常为700mm。拉坯阻力使结晶器长度受到一定限制。 拉速也是影响坯壳厚度的因素之一。拉速越大,坯壳越薄。 K 凝 值大以及结晶器长度长 小方坯由于安全坯壳厚度较薄, 等特点,拉速较高,现在小方坯的拉速可达4~5m/min。 板坯因更注重质量,拉速通常不超过2m/min。 出结晶器的铸坯心部尚未凝固,要在二次冷却区内继续喷 水或喷雾强制冷却后才能完成全部结晶过程。

3)铸坯从结晶器中拉出,在二冷区受到强烈的喷水冷却, 中心逐渐凝固;

4)铸坯在空气中较缓慢的冷却,铸坯中心的热量传导给外

层使铸坯外层变热,表面温度回升。

5.连铸坯凝固的复杂性:

1)连铸坯凝固是在铸坯运行过程中,沿液相穴在凝固区间 逐渐将液体变为固体。

2)铸坯从上向下运行中,坯壳不断收缩,如冷却不均匀,

沿结晶器高度方向的热流变化: 由图可见:在钢液弯月面处热 流密度最大,然后热流密度逐 渐减小,约在弯月面以下200250mm处,坯壳厚度达到能 抵抗钢水静压力,气隙开始稳 定存在。气隙形成后,热阻增 加,热流明显减小。

2.结晶器坯壳生长规律

(1)坯壳的生长规律 被拉出结晶器的铸坯其坯壳须有足够的厚度(≥8-15mm), 以防在失去铜壁支撑后而变形或漏钢。坯壳凝固服从凝固定 律:

3 连铸坯的凝固传热 3.1 连铸坯的凝固冷却过程 3.2 结晶器内坯壳的形成 3.3 连铸坯的凝固结构 3.4连铸坯凝固过程的热平衡 3.5 结晶器传热 3.6 二次冷却区的传热

3.1 连铸坯的凝固冷却过程

1.钢水由液体转变为固体的条件 (1)一定的过冷度(热力学条件) 所谓过冷度,就是钢水的理论结晶温度与实际结晶温度 之差。

W—冷却水流量; c—冷却水比热容; △t—进出水温差; F—结晶器有效传热面积。

(2)瞬时热流。经萨维奇在静止的水所冷却的结晶器内测

定,热流与钢水在结晶器内停留时间τ 有关,其关系式为:

t 2688 277

L V

式中:L—结晶器有效长度,m; V—拉速,m/min。 板坯结晶器热流强度一般为126-128J/cm2· s,方坯结晶器 热流强度为210-252J/cm2· s。而高压锅炉的热流强度只有 20-25J/cm2· s。

2-柱状晶带 1-中心等轴晶带

3.4 连铸坯凝固过程的热平衡

(1)在铸机范围内需散出金属带入热量的42-60%,这部分热 量的放出速度,决定了铸机生产率和铸坯质量。 (2)铸机范围内主要依靠结晶器和二次冷却系统散热,其中 二冷区散出热量最多。 (3)通过结晶器在一分钟内要散出的热量,最高时可占总需 散热量的20%左右。 铸坯导入结晶器的热量,被结晶器内冷却水所吸收,其大小 为:

会造成坯壳中温度分布不均匀,从而形成较大的热应力。 3)液相穴中液体处于不断流动中,这对铸坯凝固结构,夹 杂物分布,溶质元素的偏析和坯壳的均匀生长都有着重 要的影响。 4)从冶金方面看,坯壳在冷却过程中,金属发生相变,特 别是在二冷区,铸坯与夹辊和喷淋水交替接触,坯壳温度 反复变化,使金相组织发生变化。

0.5

方坯保护浇注(保护渣或封闭浇注)时: