基于ADAMS的齿轮变速箱动态特性仿真分析

基于ADAMS的多级齿轮传动系统动力学仿真

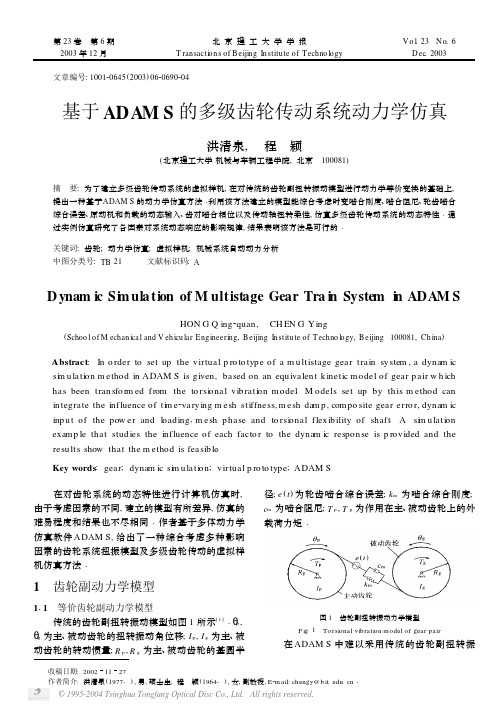

第23卷 第6期2003年12月北京理工大学学报T ran sacti on s of Beijing In stitu te of T echno logyV o l .23 N o.6D ec .2003 文章编号:100120645(2003)0620690204基于ADAM S 的多级齿轮传动系统动力学仿真洪清泉, 程 颖(北京理工大学机械与车辆工程学院,北京 100081)摘 要:为了建立多级齿轮传动系统的虚拟样机,在对传统的齿轮副扭转振动模型进行动力学等价变换的基础上,提出一种基于ADAM S 的动力学仿真方法Ζ利用该方法建立的模型能综合考虑时变啮合刚度、啮合阻尼、轮齿啮合综合误差、原动机和负载的动态输入、齿对啮合相位以及传动轴扭转柔性,仿真多级齿轮传动系统的动态特性Ζ通过实例仿真研究了各因素对系统动态响应的影响规律,结果表明该方法是可行的Ζ关键词:齿轮;动力学仿真;虚拟样机;机械系统自动动力分析中图分类号:TB 21 文献标识码:AD ynam ic Si m ulation of M ultistage Gear Tra i n System i n ADAM SHON G Q ing 2quan , CH EN G Y ing(Schoo l of M echan ical and V eh icu lar Engineering ,Beijing In stitu te of T echno logy ,Beijing 100081,Ch ina )Abstract :In o rder to set up the virtual p ro to typ e of a m u ltistage gear train system ,a dynam ic si m u lati on m ethod in ADAM S is given ,based on an equ ivalen t k inetic m odel of gear p air w h ich has been tran sfo rm ed from the to rsi onal vib rati on m odel.M odels set up by th is m ethod can in tegrate the influence of ti m e 2varying m esh stiffness ,m esh dam p ,com po site gear erro r ,dynam ic inp u t of the pow er and loading ,m esh p hase and to rsi onal flex ib ility of shaft .A si m u lati on exam p le that studies the influence of each facto r to the dynam ic respon se is p rovided and the resu lts show that the m ethod is feasib le .Key words :gear ;dynam ic si m u lati on ;virtual p ro to typ e ;ADAM S收稿日期:20021127作者简介:洪清泉(1977-),男,硕士生;程 颖(1964-),女,副教授,E 2m ail:chengy@bit .edu .cn Ζ 在对齿轮系统的动态特性进行计算机仿真时,由于考虑因素的不同,建立的模型有所差异,仿真的难易程度和结果也不尽相同Ζ作者基于多体动力学仿真软件ADAM S ,给出了一种综合考虑多种影响因素的齿轮系统扭振模型及多级齿轮传动的虚拟样机仿真方法Ζ1 齿轮副动力学模型111 等价齿轮副动力学模型传统的齿轮副扭转振动模型如图1所示[1]ΖΗp ,Ηg 为主、被动齿轮的扭转振动角位移;I p ,I g 为主、被动齿轮的转动惯量;R p ,R g 为主、被动齿轮的基圆半径;e (t )为轮齿啮合综合误差;k m 为啮合综合刚度;c m 为啮合阻尼;T p ,T g 为作用在主、被动齿轮上的外载荷力矩Ζ图1 齿轮副扭转振动力学模型F ig .1 To rsi onal vibrati on model of gear pair在ADAM S 中难以采用传统的齿轮副扭转振动模型描述轮齿啮合传动过程,为此对该模型进行如下变换:添加一无质量刚性辅助齿轮,辅助齿轮与主动齿轮组成一虚拟齿轮运动副;被动齿轮不再与主动齿轮啮合,而是通过扭簧与辅助齿轮连接Ζ工作时,动力由主动齿轮通过虚拟齿轮副传递给辅助齿轮,再通过扭簧传递给被动齿轮Ζ变换后的齿轮副动力学模型如图2所示,Η为辅助齿轮的角位移;R ′p ,R ′g 为主、被动齿轮啮合节圆半径;k ′m 为等价扭簧刚度;c ′m 为等价扭簧阻尼;e ′(t )为轮齿啮合综合误差的等价扭簧初始角位移变动量;T 1为虚拟齿轮运动副对主动齿轮的反作用力矩,T 2为虚拟齿轮运动副传递给辅助齿轮的力矩,即等价扭簧传递的力矩Ζ图2 等价齿轮副动力学模型F ig .2 A n equivalent k inetic model of gear pair112 在ADAM S 中的实现方法等价齿轮副动力学模型可以在ADAM S 中实现Ζ辅助齿轮通过定义一密度足够小的齿轮代替;虚拟齿轮运动副直接采用ADAM S 中的齿轮运动副;扭簧通过定义力矩实现,该力矩作用于被动齿轮,反作用于辅助齿轮,其大小由辅助齿轮和被动齿轮之间转角、转速、等价扭簧刚度、等价扭簧阻尼、等价扭簧初始角位移变动量和初始角速度变动量决定Ζ113 参数变换与计算根据两种齿轮副变换前后轮齿动态啮合力对主、被动齿轮的作用力矩等价的原则,即可确定出两种齿轮副模型之间的动力学参数变换关系Ζ①等价扭簧刚度 k ′m =k m R 2g ,式中 k m 为轮齿啮合综合刚度Ζ②等价扭簧阻尼 c ′m =c m R 2g ,式中 c m 为轮齿啮合阻尼Ζ③等价扭簧初始角位移变动量 e ′j =e j R g ,式中 e j 为轮齿啮合综合误差,一般只考虑齿轮误差Ζ常见的处理方法是根据齿轮设计的精度等级确定齿轮偏差,采用以时间为变量的简谐函数表示法进行误差模拟[2]Ζ若改用以齿轮转角为变量的简谐函数表示,则可使齿对处于相同啮合位置时具有相同的轮齿啮合综合误差Ζe j (Υj )=e j0+e jr sinm od (Υj z j )+∆j360 z j 2Π,式中 e j0为齿轮误差的常值;e jr 为齿轮误差的幅值,根据齿轮的公差值确定;Υj 为齿轮转角;z j 为齿数;∆j 为啮合初始位置Ζ2 多级齿轮传动系统动力学模型对于多级齿轮传动系统,除了齿轮副啮合问题,还必须考虑不同啮合齿对动力学参数的相位差、传动轴柔性、原动机和负载的动态特性Ζ211 齿对啮合相位的确定目前齿轮系统仿真的啮合相位计算仅限于较简单的情况:如行星轮系和中心在同一条直线上的齿轮传动[3,4]Ζ为此,作者对通用的多级齿轮传动相位计算方法进行了推导,参见图3Ζ(a )啮合齿数发生变化的角度位置(b )齿对初始啮合角度位置图3 啮合相位计算F ig .3 Calculati on of m esh phase196 第6期洪清泉等:基于ADAM S 的多级齿轮传动系统动力学仿真 在计算出任一啮合齿对的啮合齿数发生变化(单齿啮合与双齿啮合的过渡)时的齿轮角度位置∆j1和∆j2,齿对正确啮合的初始角度位置∆j 后[5],通过∆j 与∆j1,∆j2的关系确定该齿对的啮合相位Ζ212 传动轴柔性效应采用有限段的方法考虑传动轴的柔性效应[6],其基本思想是把柔性体描述为多个由弹簧和阻尼器为结点连接的刚体组成的多刚体系统Ζ在本模型中,传动轴的柔性效应是通过两端点的扭转总体效应加以考虑的Ζ213 原动机和负载原动机和负载的具体模型比较复杂,将其简化为作用在输入齿轮和输出齿轮上的转矩或转速,采用ADAM S 实时函数直接模拟[7,8]Ζ3 实例仿真基于ADAM S 的多级齿轮传动仿真模型如图4,采用GST IFF 积分器求解,时间步长011m sΖ图4 多级齿轮传动虚拟样机模型F ig .4 V irtual p ro to type of m ultistage gear train311 内部激励对动态响应的影响系统的外部激励为常值(齿轮1的输入转速为500r m in ,齿轮5输出转矩1000N m ),在不同内部激励作用下,齿轮3的扭振角加速度如图5所示Ζ图5中,曲线1是刚性传动轴,不考虑啮合相位,时变啮合综合刚度单独激励下齿轮3的扭转振动角加速度,曲线2,3,4,5分别为考虑齿轮3轮齿啮合阻尼、轮齿啮合综合误差、不同啮合相位、传动轴扭转柔性后齿轮3的扭转振动角加速度Ζ可见,啮合阻尼可有效减小系统的振动,轮齿啮合综合误差显著增大系统的振动,但都不改变动态响应的相位和频率;不同啮合相位影响了齿对的刚度突变时刻,使系统的时变啮合刚度激励总体效应发生变化,对系统动态响应的影响视具体情况而定;传动轴柔度对系统动态响应的相位、幅值、频率都有影响Ζ(a )啮合阻尼对动态响应的影响(b )轮齿啮合综合误差对动态响应的影响(c )啮合相位对动态响应的影响(d )传动轴扭转柔度对动态响应的影响图5 不同内部激励对系统动态响应的影响F ig .5 Influence of different inner excitati onon the dynam ic response312 外部激励对动态响应的影响系统内部激励只考虑时变啮合综合刚度,在外部激励动态作用下,齿轮3的扭振角加速度如图6所示Ζ图6a 为齿轮1输入转速为470~530r m in ,按正弦规律每转过1周波动一次时齿轮3的扭转振动角加速度变化Ζ可见,动态响应明显受输入转速波动的影响Ζ296北京理工大学学报第23卷 图6b 为作用在齿轮5上的负载转矩,按正弦规律在500~1500N m 之间每转过1周波动一次时齿轮3的扭转振动角加速度变化Ζ可见,负载转矩对动态响应的影响类似于调制作用Ζ(a )输入转速波动下的动态响应(b )负载转矩波动下的动态响应图6 外部激励对系统动态响应的影响F ig .6 Influence of different outer excitati onon the dynam ic response4 结 论实例仿真结果与文献[1]中的理论分析是一致的Ζ验证了给出的基于ADAM S 的多级齿轮传动系统的动力学仿真方法是正确的Ζ同时,用该方法可考虑多种激励的影响,直接建立系统虚拟样机模型Ζ参考文献:[1] 李润方,王建军.齿轮系统动力学[M ].北京:科学出版社,1997.L i R unfang ,W ang J ian jun .D ynam ics of gear system[J ].Beijing :Science P ress ,1997.(in Ch inese )[2] 李润方,陶泽光,林腾蛟等.齿轮啮合内部动态激励数值模拟[J ].机械传动,2001,25(2):1-3.L i R unfang ,T ao Zeguang ,L in T engjiao ,et al .N um erical si m u lati on fo r inner dynam ic excitati on of gearing [J ].M echan ical T ran s m issi on ,2001,25(2):1-3.(in Ch inese )[3] 孙智民,沈允文,李素有.封闭行星齿轮传动系统的扭振特性研究[J ].航空动力学报,2001,16(2):163-166.Sun Zh i m in ,Shen Yunw en ,L i Suyou .A study on to rsi onal vib rati on s in an encased differen tial geartrain [J ].Jou rnal of A ero space Pow er ,2001,16(2):163-166.(in Ch inese )[4] 张锁怀,石守红,丘大谋.齿轮耦合的转子轴承系统的非线性模型[J ].机械科学与技术,2001,20(2):191-193.Zhang Suohuai ,Sh i Shouhong ,Q iu D amou .Anon linear model fo r dynam ic analysis of a geared ro to r 2bearing system [J ].M echan ical Science and T echno logy ,2001,20(2):191-193.(in Ch inese )[5] 朱景梓,张展,秦立高.渐开线外啮合圆柱齿轮传动[M ].北京:国防工业出版社,1990.Zhu J ingzi ,Zhang Zhan ,Q in L igao .T he invo lu tecylindrical gear tran s m issi on by ou ter m esh [M ].Beijing :N ati onal D efence Indu stry P ress ,1990.(in Ch inese )[6] 康新中,吴三灵,马春茂.火炮系统动力学[M ].北京:国防工业出版社,1999.Kang X inzhong ,W u San ling ,M a Chunm ao .Gunsystem dynam ics [M ].Beijing :N ati onal D efenceIndu stry P ress ,1999.(in Ch inese )[7] M echan ical D ynam ics Inc .ADAM S so lver u ser’sgu ide [M ].[s .l.]:M echn ical D ynam ics Inc .,2002.[8] M echan ical D ynam ics Inc .ADAM S view u ser’s gu ide[M ].[s .l .]:M echn ical D ynam ics Inc .,2002.396 第6期洪清泉等:基于ADAM S 的多级齿轮传动系统动力学仿真。

基于ADAMS的变速箱传动系统动力学分析研究

息,所以必须给各个构件赋予材料I 。 其 中 ,箱 体 材 料 定 义 为 灰 口铸 铁 HT2 5 0,

p= 6 . 8 X 1 0 k g / m ,弹 性 模 量E = I . 4 1 X e 1 1 P a , 泊松

摘

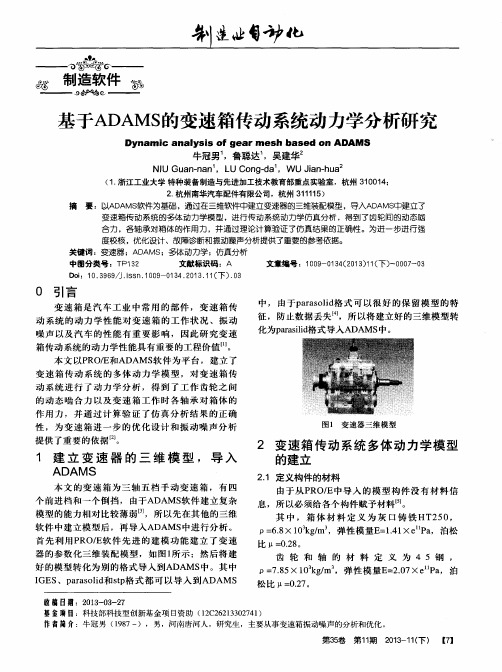

要 :以A D A M S 软件为基础 ,通过在 三维 软件 中建立变速器的三维装配模型 ,导人A D A M S 中建立了 变 速箱传 动系统 的多体 动力学模 型 ,进行传 动系统 动力学仿 真分析 ,得到 了齿 轮间的动 态啮 合 力 ,各 轴承对箱 体的作 用力 ,并 通过理论 计算验证 了仿真结 果的正确 性 。为进 一步进行 强 度校 核 ,优化设计 、故障诊 断和振动 噪声分析 提供 了重要的参考依据。

设 置好 的分 析模 型如 图2 所示。

比 u= O . 2 8 。

好 的模 型转 化 为 别的 格 式导 入  ̄ J I AD AMS 中 。其 中 I GE S 、p a r a s o l i d 和s t p 格 式都 可 以导 入  ̄ ] I ADAMS

齿 轮 和 轴 的 材 料 定 义 为 4 5钢 , p= 7 . 8 5 X 1 0 k g / m ,弹性 模 量E = 2 . 0 7 ×e t l P a ,泊

l

— — — —

l I 5 似

制 造软 件

一 =_ _—一 0 巳 — —— 一 二

基于A D AMS 的变速箱传动 系统 动力学分析研究

Dy nam i c an al y si s of gear m esh bas ed on A 队 M S

基于ADAMS的齿轮减速器动力学仿真与故障分析

D o i :1 0 . 3 9 6 9 / J . i s s n . 1 0 0 9 -0 1 3 4 . 2 0 1 5 . 0 6 (I - - ) . 2 8

的参 数构 造 出齿 轮 实体模 型 ;通 过 理论 计算 后 ,按 照各 个 构 件之 间 的运 动 关 系定 义约 束 ,添加 运 动副 。约 束关 系如表 2 所示 。

2 0 1 5 —0 2 —0 3 收稿日嗣: 基 金项目: 国家 自然科学基金 ( 6 1 2 6 2 0 5 9 , 3 1 4 6 0 2 4 8 );新疆优 秀青年科 技创新人才培养项 目 ( 2 0 1 3 7 2 1 0 1 6 );新疆大学 博士启动基金 ;新疆 自治区科技支疆项 目 ( 2 0 1 5 9 1 1 0 2 ) 1 9 8 9一),男,硕士研究生 ,研究方 向为齿轮箱故障诊断 。 作者简介: 马强 (

步仿 真分 析 的重 要基 础 ,本 文 以角速 度这 个 参数 来进 行

验证。

式 中 M、K广 义质 量矩 阵和 刚度 矩 阵 。 引入 约 束条 件定 义齿 轮 的啮合 :

第3 7 卷 第6 期

2 0 1 5 — 0 6 ( 上) [ 0 7 1

表2 约束关系

E 。 、E : 为 两齿 轮材 料 的弹性 模 量 。

U 、U 2 为两齿 轮材 料 的泊松 比。

计 算 结果 如表3 所示。

表3 接触参数

2 齿轮减速器样机动 力学分析

2 . 1齿轮传动动力学基本方程

齿轮传动系统的动力学仿真分析

齿轮传动系统的动力学仿真分析摘要:本文对建立好的整体机械系统的虚拟样机模型进行运动学和动力学的仿真分析,通过仿真分析,可以方便地得出齿轮传动系统在特定负载和特定工况下的转矩,速度,加速度,接触力等,仿真分析后,可以确定各个齿轮之间传递的力和力矩,为零件的有限元分析提供基础。

关键词:传动系统动力学仿真 adams 虚拟样机中图分类号:th132 文献标识码:a 文章编号:1007-9416(2011)12-0207-01随着计算机图形学技术的迅速发展,系统仿真方法论和计算机仿真软件设计技术在交互性、生动性、直观性等方面取得了较大进展,它是以计算机和仿真系统软件为工具,对现实系统或未来系统进行动态实验仿真研究的理论和方法。

运动学仿真就是对已经添加了拓扑关系的运动系统,定义其驱动方式和驱动参数的数值,分析其系统其他零部件在驱动条件下的运动参数,如速度,加速度,角速度,角加速度等。

对仿真结果进行分析的基础上,验证所建立模型的正确性,并得出结论。

本文中所用的动力学仿真软件是adams软件。

adams软件使用交互式图形环境和零件库、约束库、力库,创建完全参数化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格郎日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和反作用力曲线。

adams软件的仿真可用于预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷等。

虚拟样机就是在adams软件中建的样机模型。

1、运动参数的设置先在造型软件ug中将齿轮传动系统造型好,如下图所示。

在已经设置好运动副的齿轮传动系统的第一级齿轮轴上绕地的旋转副上给传动系统添加一个角速度驱动。

然后进行仿真。

在进行仿真的过程中,单位时间内仿真步数越多,步长越短,越能真实反映系统的真实结果,但缺点是仿真时间也随之变长,占用的系统空间也就越大。

所以应该在兼顾仿真真实性与所需物理资源和仿真时间的基础上,选择一个合适的仿真时间和仿真的步长。

基于ADAMS的齿轮传动特性仿真分析.kdh

【148】 第33卷 第12期2011-12(上)收稿日期:2011-09-12作者简介:连锦程(1984 -),男,陕西榆林人,研究生,研究方向为电动汽车行星齿轮传动。

基于ADAMS的齿轮传动特性仿真分析Based on ADAMS of gear transmission characteristic simulation analysis连锦程,崔建昆LIAN Jin-cheng, CUI Jian-kun(上海理工大学 机械工程学院,上海 200093)摘 要:文章基于ADAMS对齿轮传动特性进行了仿真分析,获得设计齿轮在真实工作条件下的啮合性能,从而形成齿面加工参数设计的闭环修正系统。

关键词:ADAMS;齿轮传动;仿真分析中图分类号:TH132 文献标识码:B 文章编号:1009-0134(2011)12(上)-0148-03Doi: 10.3969/j.issn.1009-0134.2011.12(上).440 引言在齿轮产品试制之前,对齿轮空载和承载情况下的啮合过程进行计算机仿真,以获得设计齿轮在真实工作条件下的啮合性能,形成齿面加工参数设计的闭环修正系统,对于缩短研发周期、减少研究失误、节省试制费用和提高设计质量有着很重要的意义。

ADAMS 是集成建模、求解和可视化技术一体的运动仿真软件,是当今世界上应用范围最广的机械系统动力学仿真分析平台之一。

它已成功应用于汽车工程、航空航天、铁路车辆、工程机械和工业机械等领域。

本文以齿轮泵为模型,进行了分析。

1 泵齿轮副传动特性分析物理建模是在几何模型的基础上,对齿轮泵齿轮副系统的各个零件添加物理属性,包括:确定组成系统部件的材料密度、泊松比和弹性模量;设置所有部件的质量和惯性矩;确定装配部件间的约束关系和设置相应的主轴驱动参数;作用在齿轮副系统的各种外力和机构部件间的摩擦力等[1]。

通过建立模型得到同真实齿轮泵齿轮副在几何形状和物理性能等方面都完全一致的虚拟样机[2]。

基于ADAMS的齿轮减速器动力学仿真

T eprmer d lscn et D MS A tmai D n mi A a s f c ai l ytms ,n h n h aa ti mo e i o v r dt A A c e o ( uo t y a c n l i o h nc se ) a dte c y s Me aS

维普资讯

Te hn lg & Ec no n Ar a f c oo y o my i e so Co mmunc to s iai n

基 于 ADAMS的齿ቤተ መጻሕፍቲ ባይዱ轮 减 速 器 动 力 学 仿 真

孙 中平

( 西北海中等职 业技 术学校 , 广 广西 北海 5 6 0 ) 3 0 0

( tmai D nmi A a s fMehncl yt ) 美 国 Auo t y a c n l i o c a i s e 是 c ys a S ms

一

簇 在形状或功能 上具有 相似 性 的设计方 案。用户 在设 计

时无 需准确的定位 和定形 , 只需勾 画出大 致轮廓 , 后通 过 然 修改标注的尺寸值来达到最终 的形状 , 实现对产 品的设计 和

摘

要 : 于三维造型设计软件 Sl w rs构建 了单级齿轮减速 器的三维参数化模 型 , 基 o i ok , d 并将 其导入机械 系统动 力学

仿真软件 A A D MS中, A AMS中建立减速 器的虚拟样机模 型 , 此样 机模 型进 行仿 真 , 到转速 、 齿啮合 力等 在 D 对 得 轮 参数特性曲线 , 对其进行分析 , 为动 态特性优化提供理论指 导。 关键词 : 减速 器; 虚拟样机 ; 力学仿 真 动

基于adams的齿轮啮合过程中齿轮力的动态仿真

0.1

0.2 0.3 time(sec)

0.4

0.5

0.2

0.3 Time(sec)

0.4

1000.0

2000.0 frequency(Hz)

机械 2005 年第3 期 总第32期 ・15・ 设计与研究

5 结论

由以上仿真分析结果可知:从时域分析来看, 由于在相同的静态负载作用下,所以每组齿轮啮合 力都在同一值附近上下波动,齿轮啮合力成周期性 变化;从频域分析来看,随着转速的增加,主频率 大小增加,这与转速与啮合频率的关系相吻合。所

0.2 0.3 Time(sec) meshing force 0.4 0.5

以利用动力学仿真软件ADAMS可以较准确的仿真 出齿轮间的啮合力。 这为进一步利用 ADAMS研究齿 轮传动系统的静、动态特性奠定了基础。

——————————————— 收稿日期:2004-10-20 作者简介:李金玉(1979-) ,女,汉,吉林人,长春工业大学机电工程学院硕士研究生;勾志践( 1958-) ,男,汉,吉林人 ,长春工业大 学机电工程学院教授,主要研究方向:机床动力学及切削过程振动诊断与控制。

・16・ 设计与研究 机械 2005 年第3 期 总第32 卷

1.5E+005 1.0E+005 ewton-mm 50000.0 0.0 0.0 0.1 Analysis:Last-Run torque

0.1

0.2 0.3 time(sec)

0.4

0.5

500.0

1000.0 frequency(Hz)

基于ADAMS的变速箱齿轮的运动学和动力学仿真

王 雁

V/ \ ANG n Ya

( 合肥工业大学 机械与汽车工程学院 ,合肥 2 0 0 ) 30 9 摘 要 : 了保 证变速箱齿 轮在运 动过程中稳定性 ,在S lWol 软件中建立齿 轮系统三维模型 ,采 为 od rs i < 用A A S D M 虚拟样机技 术进行运动学和 动力学仿真 。通过 仿真曲线结果可以获得 齿轮的角速度 和驱 动力的大小 ,为变速箱齿轮动态特性优化设计提供理论指导 。

0 引言

齿 轮 传 动 是机 械 传 动 中 最 重 要 、应 用 最 广 泛 的传 动 之 一 ,其 中汽 车 变 速 箱 齿 轮 在 承 受 载 荷 和 传 动 动 力 的过 程 中常 会 遇 到 变 形 、振 动 、噪 音 、 断 裂 等 情 况 ,而 变 速 箱 齿 轮 的运 动 平 稳 性 和 其 运 动 形 式 有 着 直 接 的关 系 ,因 此 ,有 必 要 对 齿 轮 系

ADAMS 件 中形 成 虚拟 样机 模 型 ,然后 对 虚拟 样 软

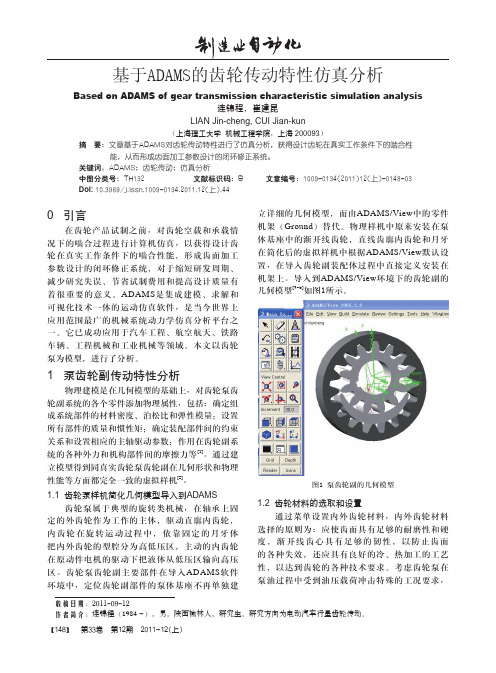

根 据 齿 轮 设 计 的 指 标 和 参 数 , 在 三 维 软 件

S l Wok 里利 用拉 伸 、切 除 、旋 转 等命令 进 行零 oi r s d 件 的三 维建 模 ,然 后进行 装配 ,如 图 1 所示 。

85 。 .N

一 n I J

止 数 据 丢失 ,这 对 仿 真 结 果 的 正 确性 和 有效 性 有

重 要 的影 响 。齿 轮三 维 模型 以P rsl 格 式 导入 aaoi d A DAMSViw后 ,如图2 示 。 / e 所

=

05

10

Ts ()

机 模 型 进 行 运 动 学 和 动 力 学 仿 真 ,获 得 其 转 速 特 性 曲线 ,为 分析 齿轮 的平稳 运 动提 供参 考依 据 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2009-08-24

建立齿轮箱的实体模型,然后导入 ADAMS 中进行动力

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! 用日本外观分等方法与采用中国外观分等方法一样不 果与应力波检测结果对应关系不好的原因可能是由于

能较好地检测试件的密度。

本次外观分等检测仅进行了节子这一缺陷的检量而没

①空档时,只有 Z1 和 Z2、Z7 和 Z8 两对齿轮啮合;

②一档时,拨叉拨动 Z6 和 Z5 啮合,此时齿轮箱传动

路线为

Z1→Z2→Z5→Z6,传动比为

i1=

Z2 Z1

× Z6 Z5

=

29×29 15×18

=

3.15;

③二档时,拨叉拨动结合套与 Z4 结合,此时齿轮箱

传动路线为

Z1→Z2→Z3→Z4,二档传动比为

工作。变速箱属于汽车的传动部件,对其进行运动学和 模型基础上,其不仅对工程技术人员的理论知识要求很

动力学的研究非常重要。常规的机械设计理论和材料力 高,设计也不可能实现参数化,不能满足现代设计的要

学方法只能得到近似的静载荷数值,与实际情况相差较 求,所以这种方法通常只用在理论研究中。而利用 Pro/E

碰撞力数值为零;当 q<q0 时,两物体发生碰撞,其碰撞

力大小与刚度系数 K、变形量 q0-q、碰撞指数项 e、阻尼

系数 C 和阻尼完全作用时变形距离 d 有关。刚度系数

K

取决于撞击物体的材料和结构形状,K=

4 3

R0.5E*,其

中

1 R

=1 R1

+1 R2

,E1*

= 1-v21 E1

+ 1-v22 E2

32

林业机械与木工设备

第 37 卷

学仿真分析,则可很好地解决上述问题。

1 齿轮变速箱机构分析

本文以 BJ2020 型齿轮变速箱为研究对象,该变速

箱结构简图如图 1 所示,其设有三个前进档和一个倒

退档。变速箱输入轴通过联轴器与电动机相连,电动机

标 定 转 速 为 n =1400r/min。 变 速 箱 输 入 轴 轴 承 采 用

i2=

Z2 Z1

× Z4 Z3

=

29×22 15×24

=1.77;

④三档时,拨叉拨动结合套与输出轴花键啮合,输

入轴与输出轴由花键连接成为一根轴,此时传动比为

i3=1;

⑤倒档时,拨叉拨动 Z6 和 Z8 啮合,此时齿轮箱传动

路线为

Z1→Z2→Z7→Z8→Z6,倒档传动比为

i4=

Z2 Z1

× Z8 Z7

(Southwest Forestry College, Kunming Yunnan 650224, China)

Abstract:Based on three dimensional modeling software Pro/E , the physical model of BJ2020 gear box is constructed and transferred into ADAMS, and then the virtual prototype model of the gearbox is established by adding constraint and load. According to the working state of the gearbox in the second gear, the dynamic simulation is carried out, obtaining the revolution of the output shaft, mesh force of all gears and meshing frequency. The simulation result and the theoretical calculation value match, verifying the accuracy of the simulation. Key words:gear box; dynamic simulation; meshing frequency

×

Z6 =3.74。 Z8

各档位输出轴转速为:

i 0 0 0 N n →

→1

11 1

→ →

1

→1 →1

1

1 1

1 1

1

1 1

0→

→ →

0→

→ →

i2 0

0 i3

0 0

N → 1

→ 11 →1

2

N → 1

→1 →1

3

11 1

n 11 11 1 11

11 1

=1 1 1 n 1 1 1 1

11 1

0 0 0 i N n →→

角速度 /°·s-1

9000.0 8000.0

z1.CM_Angular_Velocity.Y

tygear

7000.0

6000.0

5000.0

4000.0

3000.0

2000.0

1000.0

0.0 0.0 0.05 0.1 0.15 0.2 0.25 0.3

摘 要:基于三维造型软件 Pro/E 构建 BJ2020 型齿轮变速箱的实体模型,并将其导入到 ADAMS 中,添加约束 和载荷后建立变速箱虚拟样机模型,根据变速箱在二档时的实际工况,对其进行动力学仿真,得到输出轴转速、各 级齿轮啮合力及啮合频率。仿真结果与理论计算值对比数据较吻合,验证了仿真的准确性。

→1

= → 1

→1

N n → 1

1

21

1

1

3

1 1

11

11 1

11

11

1 1

1

1 1

1

→1

11 1

011

→

0

0 3.74 N n →→ 1

11 1

→1 4 1 1 1 1

(2)

现有的文献已对圆柱齿轮传动的动态特性做了比

较详细的介绍,因此,本文主要以斜齿轮传动的二档进

行 ADAMS 仿真,分析其斜齿轮传动的动态特性。

ADAMS 中,接触力定义为:

0F_impact=0

(3)

K(q0-q)e-C·(dq/dt)·STEP(q,q0-d,1,q0,0)

式中:STEP 为阶跃函数;q0 为两物体间初始距离;q 为

物体碰撞过程中的实际距离;q0-q 为碰撞过程中的变

形量。在式(3)表示当 q≥q0 时,两物体不发生碰撞,其

14

6

Ⅰ

Ⅱ

8

Ⅳ

Ⅲ

7Leabharlann 235图 1 变速箱结构简图

Ⅰ.输入轴;Ⅱ.输出轴;Ⅲ.中间轴;Ⅳ.倒档轴;

1.Ⅰ轴常啮合齿轮 Z1;2.Ⅲ轴与Ⅰ轴常啮合齿轮 Z2;3.Ⅲ轴二档斜

齿轮 Z3;4.Ⅱ轴滑动斜齿轮 Z4;5.Ⅲ轴一档直齿轮 Z5;6.Ⅱ轴滑动

直齿轮 Z6;7.Ⅲ轴倒档常啮合齿轮 Z7;8.Ⅳ轴倒档常啮合齿轮

2 建立齿轮变速箱仿真模型

2.1 建立三维实体模型

ADAMS/View 可提供两种刚性构件的造型方法。一 种是利用 ADAMS/View 提供的建模工具,直接创建刚 性构件;另一种方法是通过 ADAMS/View 与其他 CAD 软件的数据接口,直接导入 CAD 几何模型,再通过适 当的编辑转变成 ADAMS 中的刚性构件。由于 ADAMS/ View 的三维造型能力不强,不能建立复杂的零件模型, 所以应先根据齿轮变速箱的结构尺寸,应用 Pro/E 造型 软件对变速箱各组成部分进行三维造型并装配成整 体。由于 ADAMS/View 只提供 Para solid、STEP、IGES、 SAT、DXF 和 DWG 等格式的模型数据交换接口,因此 在保存模型时需保存为 Para solid 格式的文件,装配图 的输出操作为:file→export→parasolid,选择导出格式时 选择.xmt_txt 文件类型。ADAMS 的导入操作是 file→ Import→parasolid,注意在输入时选择.xmt_txt 格式,找 到 Pro/E 的输出文件名。导入模型后编辑构件的属性 (包 括 颜 色 、位 置 、名 称 和 材 料)和 定 义 模 型 的 质 量 信 息,最后得到齿轮变速箱虚拟样机模型如图 2 所示。

图 2 齿轮变速箱虚拟样机模型

2.2 添加约束和载荷

在建立虚拟样机模型的基础上,定义各构件的约 束关系。根据齿轮变速箱位于二档时的实际传动情况, 拨叉拨动结合套使 Z4 与 Z3 啮合,此时齿轮箱传动路线

第 11 期

谭 智,等:基于 ADAMS 的齿轮变速箱动态特性仿真分析

33

为 Z1→Z2→Z3→Z4,因此,定义各构件之间的约束关系如 表 1 所示。

→→ 11

11 11

11

→

4 →1 4 1 1 1 1

(1)

式中:n1 为输入轴的转速,Ni 为第 i 档时输出轴的转速。

将各档传动比代入式(1),得:

→13.15 0

1

00

N n →1

11 1

→1 →1

1

1 1

1 1

1

1 1

1

→1

11 1

01

1 1

01

1 1

1.77 0 0 0 10

→1

N n → 1

参考文献: [1] 张金菊.结构用锯材非破坏性检测综合分等技术研究 Combigrade

课题第二阶段试验[D].北京:北京林业大学,2007. [2] 盛骤,等.概率论与数理统计[M].北京:高等教育出版社,2008. [3] 王朝志,张厚江.应力波用于木材和活立木无损检测的研究进展

[J].林业机械与木工设备,2006,34(3).