汽车紧固件热处理工艺技术及其发展

热处理技术发展和前景发展趋势(最新整理)

在整个国民经济中凡涉及机械制造的任何领域中,热处理是一项广泛应用的一项重要的基础工艺之一。

它是金属材料在严格控制的加热和冷却条件下进行处理,通过改变材料内部的显微组织来达到人们所要求的使用性能或服役寿命。

热处理技术作为机械制造业中十分重要的基础工艺技术之一,在整个工业领域中,应用十分广泛。

在充分发挥材料潜能,节约能源,进行清洁生产和人类社会可持续发展上,热处理技术的拓展是绝不能忽视的。

世界上工业发达国家都投入很多资金来发展这门技术。

自1996年以来,美国、日本的欧洲的许多发达国家都先后制定21世纪热处理技术发展规划和目标。

美国热处理工业2020年远景把目前和将来国外热处理先进技术与装备水平的目标和主要标志阐述得十分明确。

对气体渗碳和用渗碳气氛加氨的气体碳氮共渗和氮碳共渗后排出的废气应经点燃后才可无害排放;离子渗硼中不可使用剧毒的B2H6(乙硼烷);对盐浴中不可使用受热要分解产生氰根的黄血盐和赤血盐;对含碳酸盐的盐浴不可使用尿素或缩二脲,因为它会反应生成氰酸盐,后分解为氰盐。

对含S和Li的氰酸盐—碳酸盐盐浴可使氰化物保持在0.1~0.8%的低水平,处理零件的渗氮后性能良好,且处理周期缩短,这工艺在美、欧和日本应用相当多,法国HEF公司的SURSULF工艺及处理后进入氧化盐浴属于这种技术,(我国的LT硫氮碳共渗法也是)。

在氰酸盐浴中添加有机聚合物melon也可将氰盐含量降到2%~3%,其余大部分是无毒的氰酸盐,法国HEF公司的德国Durferrit子公司(原属Degussa公司)的Tufftride / Melonite / Tenifer / QPQ处理盐浴属于此类技术,(我国成都工具研究所的QPQ复合盐浴处理也是)。

清洗水中的氰含量已经稀释可无害排放。

尽管如此,法、德和日本对这些工艺的无公害处理十分严格,并研究废盐的再生。

对高速钢刃具淬火仍采用的BaCl2盐浴和含BaCl2废水须经无害化处理达标后才允许排放,德国已采用专门技术和装置来解决。

汽车零部件的热处理工艺

汽车零部件的热处理工艺嘿,朋友们!咱今儿来聊聊汽车零部件的热处理工艺,这可真是个超级重要又超级有趣的事儿啊!你想想看,汽车就像一个庞大的机械怪兽,而那些零部件就是它的筋骨和血肉。

热处理工艺呢,就像是给这些筋骨和血肉来一场神奇的魔法变身!比如说齿轮吧,那可是汽车传动系统里的关键角色。

要是没有经过合适的热处理,它可能就像个软脚虾,没跑多久就累趴了。

但是经过热处理后呢,它就变得坚硬无比,能在各种路况下勇往直前,就像个钢铁战士!再看看那些轴啊、连杆啊之类的,它们得承受多大的力量和压力啊!要是热处理不到位,它们说不定啥时候就“咔嚓”一声断掉了,那可不得了。

但是一旦经过精心处理,它们就能像大力士一样,扛起汽车前进的重任。

那热处理工艺到底是怎么一回事呢?其实啊,就像是给零部件做一次特别的“桑拿”。

把它们放到高温的环境里,让它们好好地“蒸一蒸”,然后再用合适的方式冷却下来。

这一热一冷之间,零部件的性能可就大不一样啦!就像咱人锻炼身体一样,经过锻炼后会更强壮。

零部件经过热处理,也会变得更耐磨、更耐腐蚀、更有韧性。

这可不是随便说说的,这是经过无数次实践和研究得出的结论。

你说要是热处理温度太高了会怎么样?那可就糟糕啦,就像烤面包烤焦了一样,零部件可能就废掉啦!那要是温度太低呢?嘿嘿,那效果就大打折扣咯,就像没烤熟的面包,半生不熟的可不好吃也不好用啊!而且啊,这冷却的过程也很关键呢。

就像跑步完了不能马上冲凉水澡一样,零部件冷却也得慢慢来,不然也会出问题的。

咱再说说热处理的方法吧,那可真是五花八门。

什么退火啦、淬火啦、回火啦等等。

每种方法都有它独特的作用和效果。

退火就像是给零部件做一次温柔的按摩,让它们放松下来,消除内应力。

淬火呢,则像是给零部件打了一针兴奋剂,让它们瞬间变得超级厉害。

回火呢,就是给刚打完兴奋剂的零部件来个缓冲,让它们稳定下来。

你说这热处理工艺神奇不神奇?这可都是技术人员的心血和智慧啊!他们就像魔法师一样,用各种奇妙的手段让那些小小的零部件变得无比强大。

汽车耐热钢紧固件材料及热处理工艺

图14原方案缸盖顶面温度场5结论本文通过CFD及有限元热机耦合相结合的方法,找到一种有效降低气缸体两缸之间温度的设计方案,为后续改进设计提供了帮助。

同时获得了气缸体、气缸盖的温度场,可以提供给计算气缸体、气缸盖等零部件的强度提供边界。

参考文献:[1]白曙,姜树李,陈煜,董非.柴油机冷却系统的数值模拟[J].机械设计与制造,2010(6).[2]喆叶伊苏,辛.车用柴油机冷却水套的CFD分析与优化[J].柴油机,2009(1).[3]楼狄明,高杨,谭丕强,于伟峥.非道路用柴油机缸体冷却水流场试验与CFD分析[J].车用发动机,2008(z1).内燃机与配件牌号热处理工艺螺栓抗拉强度/MPa硬度/HV ML06Cr15Ni25Ti2MoAlVB ML04Cr11Nb ML41CrMoV ML21CrMoV 14Cr17Ni2NiCr20TiAl 固溶温度:970~990℃水冷或空冷;时效温度:710~730℃空冷或缓冷退火温度:730~750℃空冷或缓冷淬火温度:880~910℃油冷;回火温度:670~710℃淬火温度:900~930℃油冷;回火温度:680~720℃淬火温度:960~1000℃水或油冷;回火温度:650~700℃固溶温度:1050~1090℃空冷或水冷;时效温度:830~860℃+690~720℃二次时效、空冷950~1150≤485850~1000700~850861~10341000~1300287~367180~285272~320225~272253~304320~417表3耐热钢紧固件技术要求及热处理工艺牌号典型的热处理制度螺栓抗拉强度Rm/MPa螺栓屈服强度R P0.2/MPa 断后伸长率A/%断面收缩率Z/%ML06Cr15Ni25Ti2MoAlVB (GH2132)ML04Cr11Nb ML41CrMoV ML21CrMoV 14Cr17Ni2(1Cr17Ni2)NiCr20TiAl (GH4080A )+AT+P+A +QT +QT +QT +AT+P900~1150≤485850~1000700~850861~10341000~1300600270700550690≥600152014160.25d 12/604560//表2耐热钢紧固件室温性能基本数据注:①14Cr17Ni2相当于JIS G 4303SUS431,NiCr20TiAl 相当于ASTM B637UNS 07080。

汽车配件热处理工艺

汽车配件热处理工艺

1汽车配件热处理工艺

汽车配件热处理是汽车系统中常用的技术。

它可以改变金属性质,以满足结构和性能需求。

因此,汽车配件热处理工艺非常重要。

一般来说,汽车配件热处理工艺分为四大类:热强化,热锻造,热调质和表面处理。

热强化是指通过加热,压缩和冷却金属,以增强金属的耐热性和腐蚀耐受性的过程。

这种处理可以显著提高金属的强度,硬度和疲劳强度。

它是汽车配件中最常用的热处理方法。

热锻造是指通过加热和锻造金属,以改变金属结构和性能的过程。

它可以改变金属材料对强度,易磨损性,耐汗及其它特性的要求,并且可以用来制造汽车配件。

热调质过程是指在给定温度条件下,通过释放条件下热能来改善金属结构和性能的方法。

这种方法有助于在某些条件下提高金属的强度,硬度和韧性,以满足汽车配件的要求。

表面处理则是指通过在金属表面施加一种或多种处理技术,使表面获得一定物理性质和力学性能的过程。

它通常用来改善汽车配件表面硬度,减少裂纹和内应力,增强腐蚀抗性和耐磨性。

总之,汽车配件热处理工艺是汽车零部件遵循的重要工艺。

它不仅可以显著提高金属力学性能,而且可以提高汽车配件的经济性和可靠性。

未来,汽车配件热处理工艺的发展将继续改善汽车系统的力学性能,提高汽车零部件的安全性和可靠性。

汽车紧固件热处理工艺技术及其发展_张先鸣

热处理装备存在的问题是淬火介质缺乏冷却性 能测定 、碳势控制不稳定 、炉温校验周期过长等 。 1.2 原材料

淬火时加热温度 、加热时间必须适当 , 要保证淬 火后体积分数至少 90%的组织为马氏体 , 要有预热 措施 , 可采取 Ac3以下 100 ℃的温度预热 , 使淬火后 组织均匀 , 马氏体转变充分 , 心部较少游离铁素体或 粒状碳化物 。

为了把紧固件强度和保证载 荷控制在合格范 围 , 回火时应注意原料材质 、炉型 、镦制工艺 (冷镦 与温锻 )、螺纹长度 (全牙与半牙 )、介质 (水淬与油 淬 )的区别 。硬度和强度要求一般可在高温区间通 过回火温度来调整 。 在提高硬度下限值基础上 , 回 火温度应选用较高值 , 从而彻底消除应力 。 有些合 金材料含第 2类回火脆性敏感的元素较多 , 回火后 必须采取适当的冷却方法 , 避免在高温区域停留较 长时间 , 产生第 2类回火脆性 。 2.2 增加驱氢处理

研究表明 , 实际使用的紧固件在自然环境下发 生氢脆断裂主要是淬火回火的马氏体钢 , 发生在屈 服强度 >620MPa, 硬度 HRC值 >31的高强度材料 中 。抗拉强度越高, 对氢脆越敏感, 材料越容易吸 氢 , 而驱氢越不容易 [ 4] 。

一般认为 , 当强度 达到 1 050 MPa以上才会发 生氢脆断裂 。 GB/T 5267.1 规定 , 当心部或表面硬 度的 HV值 >320时 , 应通过试验对氢脆进行检验 , 并进行驱氢处理 , 就是说 , 性能等级 10.9级及以上 的电镀螺栓 , 都应该采用低氢工艺并进行驱氢 。从 国外资料看 , 汽车紧固件发生氢脆断裂的强度阈值 可能会下降到 1 000MPa。

热处理工艺在汽车发动机材料制备中的关键应用和创新

热处理工艺在汽车发动机材料制备中的关键应用和创新热处理工艺在汽车发动机材料制备中的关键应用和创新热处理工艺是一种通过控制材料的加热、保温和冷却过程,改变材料的组织结构和性能的方法。

在汽车发动机材料制备过程中,热处理工艺的应用具有重要的意义。

本文将探讨热处理工艺在汽车发动机材料制备中的关键应用和创新。

热处理工艺在汽车发动机材料制备中的关键应用主要包括:固溶处理、时效处理、淬火和回火处理以及表面处理等。

其中,固溶处理主要是通过控制材料的加热温度和时间,使溶质原子在晶体中溶解形成固溶体,以提高材料的延展性和塑性。

时效处理是在固溶处理的基础上,通过对材料进行低温、长时间的加热保温,使溶质原子重新排列并形成新的相,从而提高材料的强度和硬度。

淬火和回火处理是为了调整材料的硬度和韧性,通过快速冷却材料使其形成马氏体,然后进行适当的回火处理,以调整材料的组织结构和性能。

表面处理主要是通过控制材料的加热和冷却过程,形成一定的表面层,提高材料的耐磨性、耐蚀性和附着力等性能。

热处理工艺在汽车发动机材料制备中的创新主要表现在以下几个方面。

首先,通过优化热处理工艺参数,如加热温度、保温时间和冷却速率等,可以实现对材料性能的精确控制。

例如,在发动机活塞材料的淬火过程中,通过控制冷却速率和回火温度,可以获得优良的强度和韧性平衡性能,提高发动机的可靠性和耐久性。

其次,热处理工艺与其他材料制备工艺的结合,可以实现材料性能的进一步提高。

例如,将切削加工与后续的时效处理相结合,可以获得具有更高硬度和更好耐磨性的发动机凸轮轴材料。

此外,热处理工艺的自动化与智能化应用也是汽车发动机材料制备的一个重要趋势。

通过自动化控制和智能化技术,可以实现热处理过程的精确控制和优化,提高材料制备的效率和质量。

总之,热处理工艺在汽车发动机材料制备中的关键应用和创新对于提高发动机的性能和可靠性具有重要的意义。

在未来的发展中,随着新材料的不断涌现和热处理工艺的不断创新,相信热处理技术将在汽车发动机领域发挥更大的作用,并为汽车工业的发展做出更大的贡献。

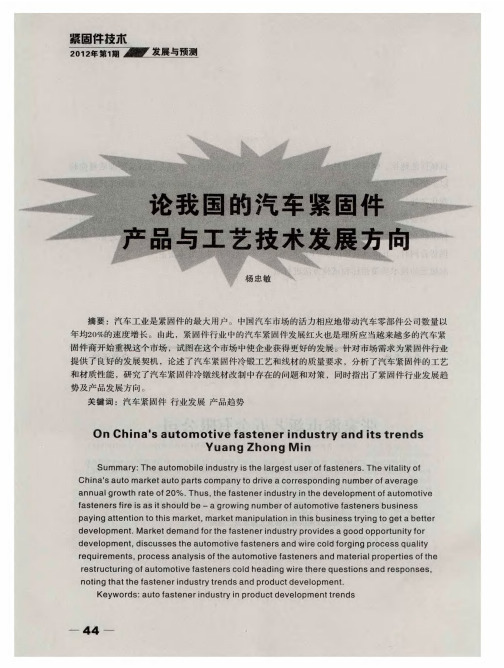

论我国的汽车紧固件产品与工艺技术发展方向

创 新 ,研 发 具 有 企 业 特 色 的技 术 以 及 产 品 ,从 危 机 中寻找 商业 机 会 ,这样 才 能 在

行 业领 域立 于不 败 之地 。 2汽 车 紧 固件 冷 锻 工 艺 和 线材 的质 量 .

要求

数 量统 计 ,一辆 轿 车 共有 1 0 5 0 ,其 种 5+ 5 中 发 动 机 2 0 ,传 动 系 统 10 ,制 动 0 + 2 +

个方面。

当前 质量 主要 指 变 形性 能 高 、不 易 开 裂 、变 形 抗 力 低 。好 的 钢 材 质 量( 面 质 表 量 、 非 金 属 类 杂 物 、 偏 析 、 尺 寸 精 度 等) 锻 容 易且 工 模 具 损 耗 低 等 最 基 本 的 , 镦

锻 造特 性 。

具 有 较 高 的塑 性指 标 ,伸 长率 、断 面 收缩 率 较 高 ; 在 冷 塑 性 变 形 中 ,材 料 的 变 形 抗 力

年 产量 在 6 0 吨 以上 。 0万

市 场就 可 以采 购到 全部 所 需 。

汽 车 是 紧 固 件 使 用 量 很 大 的 主 机 行

业 ,汽 车 的 品种 又 十 分繁 多 ,虽然 专业 紧

2 1年 国家 推 出 十大 产业 振 兴规 划 00

( 汽车 工 业 、装 备 制造 业 、船 舶产 业 、 如 电子信 息 产 业 等 )刺激 经济 增 长 ,必 将 带

用进 口,或 由外商随整车引进原配套的专

业 紧 固件 厂 家在 国 内的企 业 生产 。 以乘 用

车 为 例 ,引进 的 品牌 汽车 占我 国汽 车 消 费

化 或 省 略 等方 面 开发 ,从 而 获得 比原 用 常

规 钢材 更 优更 高 的功 能特 性 。

我国汽车行业热处理技术发展前景

我国汽车行业热处理技术发展前景近几年在我国热处理界热烈讨论的美国2020年热处理技术发展路线图,给予我国热处理技术工作者很多启示。

展望我国汽车行业热处理技术发展前景,围绕高品质、低能耗、环保、智能化,提出几点意见供热处理界的同行参考。

1. 毛坯热处理节能技术汽车结构件大多采用锻造成型工艺。

汽车锻件分热锻、温锻和冷锻,涉及零件品种多,批量大,毛坯的热处理能耗巨大。

为了大幅降低锻件毛坯热处理能耗,目前以及未来采取的主要措施有:1.1 非调质钢的应用微合金化非调质钢的应用将会是汽车用结构钢的发展方向。

非调质钢通过控锻、控冷,使微合金元素产生细晶强化和析出强化,达到所需要的强韧化性能。

其抗拉强度可以达到850~1000Mpa,屈服强度达到550Mpa以上,强度指标基本等同调质钢的水平,目前已大量应用于汽车发动机曲轴、连杆、前轴等零件。

随着更高强韧性非调质钢的开发,汽车动力传动系统的绝大部分零件可以用非调质生产制造。

非调质钢的广泛应用,可以使汽车毛坯件的热处理能耗降低70~80%以上。

1.2 免退火冷镦钢的应用汽车标准件采用冷镦成型。

免退火冷镦钢通过化学成分调整,通过钢厂的控轧、控冷,细化晶粒并使珠光体变态,降低轧制态的硬度,增加塑性变形能力,减小变形抗力。

免退火冷镦钢的应用,省略了退火工艺,降低了工艺成本。

目前免退火冷镦钢可以应用于生产8.8级汽车紧固件类的零件。

1.3 锻造余热热处理的应用锻造余热热处理有余热等温退火和余热淬火。

锻压机后接余热热处理生产线,就可以方便的实施在线余热等温退火或余热淬火。

适应于各类齿坯的热处理和调质件的热处理。

采用锻造余热热处理能够使毛坯的热处理能耗降低60~70%以上。

2. 齿轮热处理常规渗碳热处理。

零件的热处理加热可以分有效热和无效热。

零件的加热属有效热,炉壁的散热、料筐及夹具的加热属无效热。

从节能的角度讲,应尽可能减少无效热的损耗。

对大批量的汽车渗碳类零件的热处理,节能的主要措施有:1)开发更好的炉衬耐热和保温节能材料,尽可能降低炉壁温升,减小炉壁热损耗。

工程车辆主要零件热处理工艺

工程车辆主要零件热处理工艺工程车辆工作强度大,工况复杂,工作环境恶劣,因此,常用的一些关键零部件必须要采用合适的热处理方式,以提高其强度和耐磨性等综合性能。

一般情况下,工程车辆主要热处理零件包括轴(套)类、齿轮类、大型焊接结构件和叉架类等,本文针对上述零件热处理方式及技术应用发展趋势进行阐述。

轴(套)类零件热处理工程车辆常用的轴套类零件材料有45钢、20CrMnTi、20CrMo、40Cr和42CrMo等,热处理方式主要以材料碳含量区分,低碳(合金)钢一般采用渗碳、淬火的热处理方式,中碳(合金)钢一般采用调质处理。

1.调质处理由于许多工程车辆零件要求具有较高的强度和可靠性,因此一般轴类、套类零件均需进行调质处理。

目前,建筑机械调质处理零件一般是沿用锻造、正火、淬火和高温回火等工序进行处理,调质处理一向被认为是最合理的工艺方法,但也有一些不足之处,如工艺流程复杂及成本较高等。

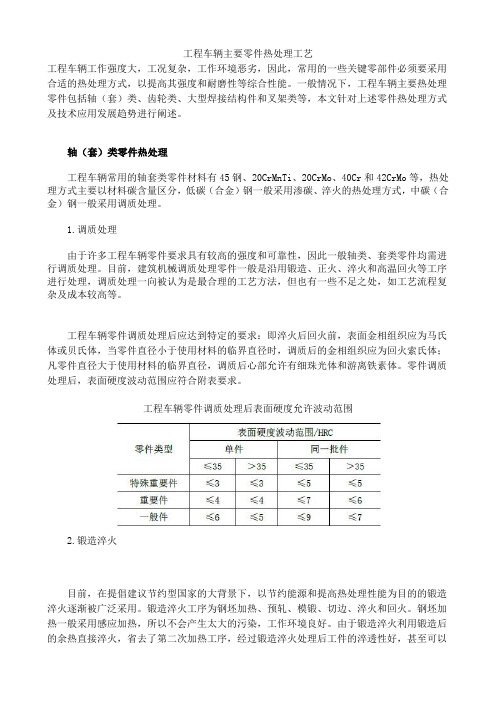

工程车辆零件调质处理后应达到特定的要求:即淬火后回火前,表面金相组织应为马氏体或贝氏体,当零件直径小于使用材料的临界直径时,调质后的金相组织应为回火索氏体;凡零件直径大于使用材料的临界直径,调质后心部允许有细珠光体和游离铁素体。

零件调质处理后,表面硬度波动范围应符合附表要求。

工程车辆零件调质处理后表面硬度允许波动范围2.锻造淬火目前,在提倡建议节约型国家的大背景下,以节约能源和提高热处理性能为目的的锻造淬火逐渐被广泛采用。

锻造淬火工序为钢坯加热、预轧、模锻、切边、淬火和回火。

钢坯加热一般采用感应加热,所以不会产生太大的污染,工作环境良好。

由于锻造淬火利用锻造后的余热直接淬火,省去了第二次加热工序,经过锻造淬火处理后工件的淬透性好,甚至可以替代低合金钢,能使心部得到充分地硬化,并且有很好的韧性。

锻造淬火与普通淬火冲击值如图1所示,采取锻造淬火后的零件韧性增强,疲劳强度提高。

3.表面感应淬火在工程车辆中,一些中碳钢的轴类零件整体或局部通常采用高频、中频或超音频加热表面淬火热处理工艺。

汽车零件生产中的热处理工艺

汽车零件生产中的热处理工艺随着汽车工业的发展,汽车零件的需求量与日俱增。

而要保证汽车零件的质量、耐用性和可靠性,热处理工艺被广泛应用于汽车零件生产过程中。

本文将探讨汽车零件生产中的热处理工艺及其对零件性能的影响。

1. 热处理工艺的概述热处理工艺指将金属加热至一定温度,经过保温一段时间,然后冷却至室温的过程。

其中包括退火、淬火、回火等工艺。

通过热处理工艺,可以改善和调整金属的结构和性能,提高材料的强度、硬度、耐磨性等特性。

2. 热处理工艺在汽车零件生产中的应用热处理工艺在汽车零件生产中起着至关重要的作用。

首先,在零件加工过程中,一些零件可能会出现变形和应力集中的问题,通过热处理可以消除或减少这些问题。

其次,汽车零件往往需要具备较高的强度和硬度,这要求对零件进行适当的热处理,以提高零件的力学性能。

另外,热处理还可以改善零件的耐腐蚀性能,增强其使用寿命。

3. 不同热处理工艺对汽车零件性能的影响3.1 退火退火是一种将金属材料加热至一定温度,然后缓慢冷却的热处理工艺。

通过退火,可以改善金属的塑性、韧性和电磁性能,减少内部应力和残余应力,进而提高零件的强度和延展性。

3.2 淬火淬火是将金属材料加热至临界温度,然后通过迅速冷却使其快速固化的热处理工艺。

淬火能够显著提高材料的硬度和强度,但也会导致材料脆性增加,因此需要进行适当的回火处理来恢复材料的韧性。

3.3 回火回火是将已经淬火的材料加热至一定温度,然后进行保温一段时间,最后冷却的热处理工艺。

通过回火,可以降低淬火后材料的脆性,增加其韧性和塑性,以提高零件的可靠性和耐久性。

4. 热处理工艺控制的重要性在汽车零件生产中,热处理工艺的控制非常重要。

合理的温度控制、保温时间和冷却速度能够确保零件的性能稳定和一致性。

不当的热处理工艺参数可能导致零件的性能下降、变形或开裂等问题,甚至影响整个汽车的安全性能。

5. 热处理工艺技术的发展趋势随着汽车工业的不断发展,热处理工艺技术也在不断创新与进步。

汽车紧固件热处理技术的新发展

汽车紧固件热处理技术的新发展摘要:为了满足高强度紧固件的生产需求,先进的热处理装备是其必备条件,而先进的热处理工艺是影响其内在质量的关键因素,二者缺一不可。

目前我国汽车的高强度紧固件在质量、环保和能耗等方面仍处于落后的状态,为了赶超国际先进水平,我国的高强度紧固件的开发和生产面临着严峻的考验。

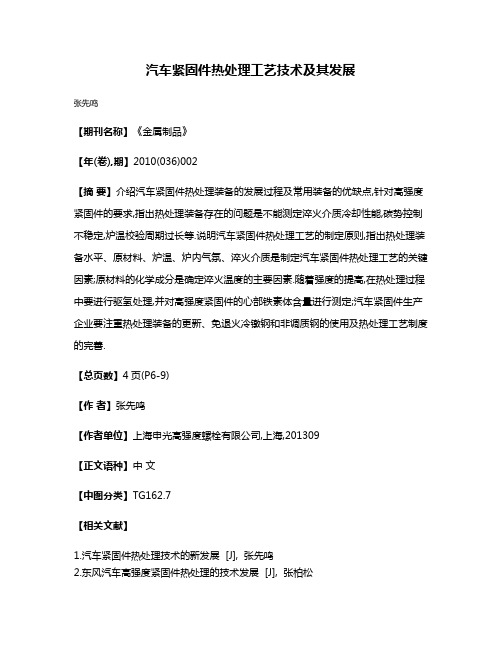

关键词:汽车紧固件;热处理技术;新发展1国内汽车用紧固件现状图1为世界紧固件应用行业分配比例图,从图中可以看出,电子工业、维修与建筑工业、汽车工业是紧固件的三大用户。

汽车工业所需的紧固件数量占紧固件总销量的23.2%,在三大用户中占有最大的比例,而维修与建筑工业和电子工业分别位居二三位,占20%和16.6%。

图1世界紧固件应用行业分配比例汽车紧固件种类繁多,主要分为四大类,包括标准紧固件、非标准紧固件、标准机械元件和非标准机械元件,其中非标准紧固件质量要求最高。

非标准紧固件中,如汽车发动机连杆螺栓、飞轮螺栓、车轮螺栓、悬挂螺栓等由于其要求很高的质量和良好的稳定性,我国还不能达到国产化要求,大部分依赖进口。

“十二五”整车期间,我国上海大众、上海通用、东风富康、广州本田、奇瑞、吉利、力帆、比亚迪等在内的整车企业迅速发展,必将在今后的一段时间内带动汽车紧固件的迅速发展。

2紧固件行业热处理技术2.1紧固件行业热处理概况紧固件所用钢材都要经过不同工艺的热处理,达到紧固件力学性能的要求。

根据紧固件所用钢材的力学性能要求和热处理工序的前后顺序,将热处理分为三步,第一步为钢材的热处理,包括软化退火和球化退火;第二步为中间热处理,包括再结晶退火和低温退火;第三步为紧固件成品的热处理,为调质处理。

据统计,到2007年底,我国共有紧固件企业七千余家,年产量达到520多万吨,其中8级以上的紧固件产量约220万吨,需要热处理的高强度紧固件高达40%。

我国生产紧固件企业中共有热处理设备2700多台,其中可控气氛连续式加热网带炉1600多台。

汽车紧固件热处理工艺技术及其发展

Ab t a t T nr d c h e eo me t o r eo a se e e tf ame t p aa u n ea v n a e n ia v n a s r c o i t u e te d v l p n u s fc rf tn r a e t n p r t sa d t d a tg sa dd s d a t — o c a h a h

me t i te gh i ce sn ,a d t efri o tns i o eo ih srn t se e e d e d tr n d h a a — n t sr n t r a i g n ert c n e t n c r f g t gh f t n rn e st b ee mie .T e e r s w h n h e h e a o f

关键词

汽车紧同件 ; 高强度紧固件 ; 处理 ; 热 调质处理 ; 氢; 驱 冷镦

T 6 . G127

中 图分 类 号

He tt e t e tt c o o y o a a t ne n t e e o m e t a r a m n e hn l g f c r f se r a d is d v l p n

lv l a tr l ,f r a e tmp r t r e e ,rw mae i s u n c e e au e,amo p e e i u n c n u n h me i m. T e c e c lc mp st n fr w a t s h r n f r a e a d q e c du h h mi a o o i o s o a i

第 3 卷 6

VoJ 6 13

第2 期

No 2 .

汽车 紧固件标准

汽车紧固件标准汽车紧固件标准引言当今汽车行业正处于一个高速发展的时代。

随着智能化、电动化以及自动驾驶技术的不断革新,汽车的设计和制造也日新月异。

而在这些技术的背后,一个看似不起眼却关乎汽车安全性能的重要因素就是汽车紧固件。

所谓汽车紧固件,是指用于连接和固定汽车部件的各类螺钉、螺母、螺栓等零部件。

它们虽然小巧,但却承载着巨大的责任。

正是凭借着这些紧固件,汽车才能够在各种极端环境下始终保持牢固的结构,确保乘客的安全。

因此,为了确保汽车的质量和安全性能,必须制定一系列严格的汽车紧固件标准。

本文将从紧固件的基本要求、材料选择、制造工艺以及质量控制等方面详细介绍当前汽车紧固件的标准化情况。

一、紧固件的基本要求1. 强度和刚度要求:紧固件在汽车中所承受的负载非常大,因此其强度和刚度一定要能够满足汽车设计要求。

标准应规定紧固件的力学性能指标,如抗拉强度、屈服强度、剪切强度等。

2. 尺寸和公差要求:紧固件作为连接和固定部件,其尺寸和公差的精确度对于汽车的装配质量和性能至关重要。

标准应明确规定紧固件的尺寸范围和公差要求,以保证其与其他部件的互换性。

3. 耐腐蚀性能要求:汽车在各种恶劣环境下运行,紧固件必须具有优良的耐腐蚀性能,以保证其长期稳定的连接效果。

标准应规定紧固件的抗腐蚀能力,以及与其他材料的电化学腐蚀问题。

4. 耐久性和可靠性要求:紧固件是汽车动力传递和悬挂系统中的重要组成部分,其可靠性和耐久性直接关系到汽车的安全性能。

标准应规定紧固件的寿命、疲劳性能和抗松动性,以保证其在长期使用中的可靠性。

二、材料选择1. 钢材要求:紧固件大多采用高强度钢材制造,其机械性能和耐腐蚀性能直接关系到紧固件的质量。

标准应规定紧固件所采用的钢材种类、化学成分要求和热处理方法。

2. 表面处理要求:为了提高紧固件的耐蚀性和防氧化性,常常需要对其进行表面处理。

标准应规定紧固件的表面处理工艺和要求,如镀锌、镀镍、涂层等。

三、制造工艺1. 冷、热成形工艺:紧固件的制造通常采用冷、热成形工艺,以保证其尺寸和形状的精确度。

汽车零件的热处理及材料性能分析

汽车零件的热处理及材料性能分析汽车是现代社会中不可或缺的一部分,而汽车的关键部件就是汽车零件。

汽车零件数量繁多,种类繁杂,涉及的材料也不相同,从钢铁、铝合金到塑料等等都有所涉及。

汽车零件在使用过程中需要承受各种各样的力量,其中一些部件因为需要承受较大的载荷,受到高温影响过大,因此需要经过热处理才能在长时间使用中保持较高的材料性能,从而保障汽车行驶的安全。

一、汽车零件常用的热处理方法及其原理热处理是一种利用加热、冷却技术可以改变材料性质的加工方法。

常见的汽车零件热处理有淬火、回火、正火、球化退火等。

不同的热处理方法可以使材料的组织结构发生相应变化,从而达到改变材料性能的目的。

1.淬火热处理:淬火是一种通过快速冷却方法使金属材料达到高硬度、高强度、高耐磨损性的方法。

淬火常用于制造高强度的连接件、轴承、齿轮等零部件。

2.回火热处理:回火是一种使淬火后的材料减轻脆性的加工方法。

回火通过加热已经淬火的材料到一定温度,然后使材料在该温度下保温一段时间,再冷却。

3.正火热处理:正火是一种使材料在淬火前达到所需的组织状态的加工方法。

正火将材料加热到一定温度,保温后自然冷却,从而达到需要的组织状态。

4.球化退火热处理:球化退火是一种减轻材料内部应力的加工方法。

通过加热材料到一定温度,让球化赤疑合成,从而达到减轻材料内部应力的效果。

二、汽车零件材料性能分析及影响因素不同的热处理方法会对材料的组织状态、物理性能和机械性能等各方面产生影响。

通常来说,热处理后的材料的硬度、强度、韧性都会有所改变,其中最显著的变化是硬度和强度。

硬度是材料抵抗形变和划伤的能力。

硬度越高,材料的组织越密实,承受能力也越强。

强度是材料抵抗各种形式破坏的能力。

强度越高,材料的耐久能力也就越强。

除了热处理方法之外,材料的物理性质和化学性质以及使用环境也会对材料的性能产生影响。

常见的材料包括碳素钢、合金钢、软钢、铝合金等,不同的材料适用于不同的汽车零件。

热处理工艺在汽车制造中的关键应用和创新

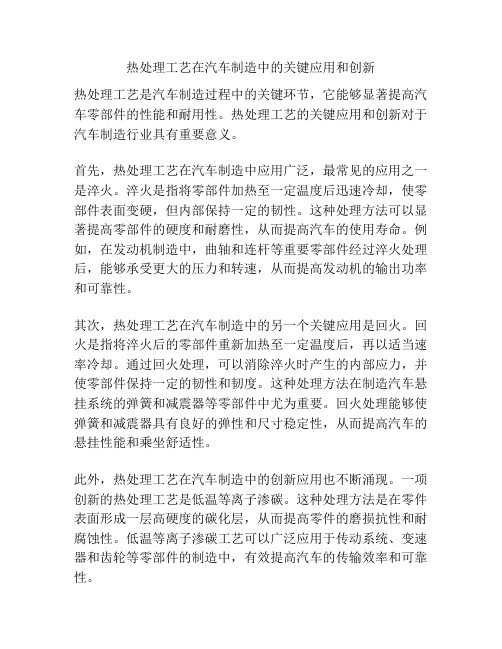

热处理工艺在汽车制造中的关键应用和创新热处理工艺是汽车制造过程中的关键环节,它能够显著提高汽车零部件的性能和耐用性。

热处理工艺的关键应用和创新对于汽车制造行业具有重要意义。

首先,热处理工艺在汽车制造中应用广泛,最常见的应用之一是淬火。

淬火是指将零部件加热至一定温度后迅速冷却,使零部件表面变硬,但内部保持一定的韧性。

这种处理方法可以显著提高零部件的硬度和耐磨性,从而提高汽车的使用寿命。

例如,在发动机制造中,曲轴和连杆等重要零部件经过淬火处理后,能够承受更大的压力和转速,从而提高发动机的输出功率和可靠性。

其次,热处理工艺在汽车制造中的另一个关键应用是回火。

回火是指将淬火后的零部件重新加热至一定温度后,再以适当速率冷却。

通过回火处理,可以消除淬火时产生的内部应力,并使零部件保持一定的韧性和韧度。

这种处理方法在制造汽车悬挂系统的弹簧和减震器等零部件中尤为重要。

回火处理能够使弹簧和减震器具有良好的弹性和尺寸稳定性,从而提高汽车的悬挂性能和乘坐舒适性。

此外,热处理工艺在汽车制造中的创新应用也不断涌现。

一项创新的热处理工艺是低温等离子渗碳。

这种处理方法是在零件表面形成一层高硬度的碳化层,从而提高零件的磨损抗性和耐腐蚀性。

低温等离子渗碳工艺可以广泛应用于传动系统、变速器和齿轮等零部件的制造中,有效提高汽车的传输效率和可靠性。

另一个创新的热处理工艺是磁场淬火。

这种处理方法是在磁场中进行淬火,通过磁场的作用,可以控制零件的淬火速率和磁性,从而获得理想的组织结构和性能。

磁场淬火可以有效降低变形和开裂的风险,提高零件的精度和强度。

这种处理方法已经在汽车制造中取得了很好的应用效果,特别是在制造高强度钢材的车身零部件中,能够显著提高汽车的安全性能。

总结起来,热处理工艺在汽车制造中的关键应用和创新至关重要。

通过适当的热处理工艺,可以改善汽车零部件的性能和功能,提高汽车的使用寿命和安全性能。

随着技术的发展和创新,热处理工艺在汽车制造中的应用前景将更加广阔,有望为汽车行业的发展带来更多的突破和进步。

汽车零部件的热处理

汽车零部件的热处理时间:2010-09-10 11:29:59 来源:中国热处理网作者:渗碳热处理的主要目的是使零件获得良好的抗疲劳性能和耐磨性,保证零件使用性能的可靠性。

采用渗碳淬火强化的热处理零件有:汽车驱动桥的差速器齿轮、变速器轴齿类零件、转向器轴齿件、发动机活塞销和齿轮零件等。

我国汽车齿轮用钢有:16MnCr5、20MnCr5、27MnCr5等Mn–Cr系列齿轮钢;SCM822H、SCM420H等Cr–Mo系列齿轮钢;20CrMnB(ZF7)、16CrMnB(ZF6)等Cr–Mn–B系列齿轮钢;20CrNiMo、22CrNiMo等Cr–Ni–Mo系列齿轮钢和20CrMnTiH系列齿轮钢。

汽车齿轮钢材料技术标准一般要求淬透性带宽应控制在不大于7HRC,高级齿轮钢要求淬透性带宽应不大于4HRC。

齿轮钢的纯净度一般要求[O]≤2×10-5,高纯度齿轮钢要求[O]≤1.5×10-5,晶粒度要求等于或细于6级。

汽车零件的渗碳热处理装备主要有箱式多用炉,单排、双排以及多排连续炉,真空(低压)渗碳高压气淬炉等。

十几年来,渗碳热处理技术发展的重要标志是传感技术和计算机技术在生产中的应用。

对渗碳热处理工艺参数,如温度、时间、碳势、淬火过程以及动作程序完全自动控制,甚至可以根据零件的技术要求、材料牌号及特性等,系统可以自动生成工艺,实现智能控制。

国内汽车零件渗碳热处理生产线的特点有:(1)工业计算机对炉温、碳势、自动线动作程序的监控与数据自动采集。

(2)对自动线渗碳热处理工艺过程的自动跟踪与监控,实现渗碳工艺仿真与优化和零件渗碳质量的预测。

(3)对炉内温度、碳势和动作的实时显示及控制,系统故障自动诊断、显示及报警。

(4)生产工艺全过程在线自动显示、记录、保存、建档,建立可追踪的热处理质量管理系统。

根据需要可以查询数月或数年前的生产记录。

近10年来,真空(低压)渗碳高压气淬或油淬在汽车零件热处理中得到推广应用。

先进热处理技术提升汽车零件的热稳定性和疲劳寿命

先进热处理技术提升汽车零件的热稳定性和疲劳寿命随着汽车工业的发展,车辆性能和安全性要求不断提高。

其中,汽车零件的热稳定性和疲劳寿命是一个重要的考量因素。

为了满足这些要求,先进热处理技术成为提升汽车零件性能的关键。

本文将介绍几种先进热处理技术,并探讨它们如何提升汽车零件的热稳定性和疲劳寿命。

1. 淬火技术淬火技术是一种常用的先进热处理技术,通过迅速冷却汽车零件来改变其晶体结构,使其获得更高的硬度和强度。

淬火过程中,零件表面形成了一层硬化层,提高了零件的抗磨损和抗疲劳性能。

此外,淬火还可以通过降低零件的残余应力,提高其热稳定性。

2. 回火技术回火技术是淬火后常用的后续处理方式,通过对零件进行加热处理来调整其硬度和韧性。

回火可以消除淬火过程中产生的内部应力,并改善零件的热稳定性。

同时,适当的回火温度和时间还可以提高零件的强度和韧性,延长其疲劳寿命。

3. 氮化处理技术氮化处理是一种在高温下将氮气与零件表面反应形成氮化层的技术。

氮化层具有很高的硬度和耐磨性,能够有效提高零件的热稳定性和抗疲劳性能。

此外,氮化处理还可以增加零件的表面硬度,减少摩擦损失,提高工作效率。

4. 渗碳处理技术渗碳处理是一种在高温下将碳元素渗入零件表面形成碳化层的技术。

碳化层具有优异的硬度和耐磨性,能够提高零件的热稳定性和疲劳寿命。

此外,碳化层还可以改善零件的表面质量,提高其耐腐蚀性能。

5. 气体浸渗处理技术气体浸渗处理是一种利用气体中的活性元素渗透到零件内部,改变其化学成分和力学性能的技术。

使用氮气、氢气等活性气体进行浸渗处理,可以有效提高零件的抗氧化性、热稳定性和抗疲劳性能。

此外,气体浸渗还可以减少零件的孔隙率和缺陷,提高其整体性能和寿命。

通过运用以上先进热处理技术,汽车零件的热稳定性和疲劳寿命得到显著提升。

淬火技术可以提高零件的硬度和强度,回火技术可以改善热稳定性和延长疲劳寿命。

氮化处理和渗碳处理可以形成优异的表面层,提高零件的耐磨性和热稳定性。

热处理在汽车制造中的可持续发展

热处理在汽车制造中的可持续发展在当今汽车制造领域,热处理作为一项关键的工艺技术,对于提升汽车零部件的性能和质量起着至关重要的作用。

同时,随着全球对可持续发展的日益重视,热处理在汽车制造中的应用也面临着新的挑战和机遇,需要不断创新和改进,以实现更加环保、高效和经济的生产方式。

热处理是指通过对金属材料进行加热、保温和冷却等操作,改变其组织结构和性能的工艺过程。

在汽车制造中,热处理广泛应用于发动机、变速器、底盘等关键零部件的生产,如曲轴、连杆、齿轮、轴承等。

通过热处理,可以提高零部件的强度、硬度、耐磨性、耐腐蚀性等性能,从而延长汽车的使用寿命,提高其可靠性和安全性。

然而,传统的热处理工艺往往存在着能源消耗高、环境污染大等问题,这与可持续发展的理念相违背。

例如,一些热处理过程需要在高温下进行,消耗大量的电能或燃气,同时产生大量的废气、废水和废渣,对环境造成严重的污染。

此外,传统的热处理工艺还存在着工艺参数控制难度大、产品质量稳定性差等问题,影响了汽车制造的效率和成本。

为了实现热处理在汽车制造中的可持续发展,需要从多个方面进行创新和改进。

首先,在能源利用方面,可以采用更加节能的热处理设备和工艺。

例如,推广使用感应加热、激光加热等新型加热技术,这些技术具有加热速度快、能源利用率高、加热均匀等优点,可以显著降低能源消耗。

同时,还可以通过优化热处理工艺参数,如加热温度、保温时间、冷却速度等,减少不必要的能源浪费。

其次,在环境保护方面,需要加强对热处理过程中产生的废气、废水和废渣的处理和回收利用。

例如,采用先进的废气处理设备,如活性炭吸附、催化燃烧等,将废气中的有害物质转化为无害物质,达标排放。

对于废水,可以通过物理、化学和生物等方法进行处理,去除其中的污染物,实现循环利用。

废渣则可以通过回收再利用等方式,减少对环境的影响。

此外,在工艺创新方面,研发新型的热处理工艺也是实现可持续发展的重要途径。

例如,真空热处理、可控气氛热处理等工艺,可以有效地减少氧化和脱碳等缺陷,提高产品质量,同时降低环境污染。

汽车紧固件热处理工艺技术及其发展

汽车紧固件热处理工艺技术及其发展

张先鸣

【期刊名称】《金属制品》

【年(卷),期】2010(036)002

【摘要】介绍汽车紧固件热处理装备的发展过程及常用装备的优缺点,针对高强度紧固件的要求,指出热处理装备存在的问题是不能测定淬火介质冷却性能,碳势控制不稳定,炉温校验周期过长等.说明汽车紧固件热处理工艺的制定原则,指出热处理装备水平、原材料、炉温、炉内气氛、淬火介质是制定汽车紧固件热处理工艺的关键因素;原材料的化学成分是确定淬火温度的主要因素.随着强度的提高,在热处理过程中要进行驱氢处理,并对高强度紧固件的心部铁素体含量进行测定;汽车紧固件生产企业要注重热处理装备的更新、免退火冷镦钢和非调质钢的使用及热处理工艺制度的完善.

【总页数】4页(P6-9)

【作者】张先鸣

【作者单位】上海申光高强度螺栓有限公司,上海,201309

【正文语种】中文

【中图分类】TG162.7

【相关文献】

1.汽车紧固件热处理技术的新发展 [J], 张先鸣

2.东风汽车高强度紧固件热处理的技术发展 [J], 张柏松

3.论我国的汽车紧固件产品与工艺技术发展方向 [J], 杨忠敏

4.汽车耐热钢紧固件材料及热处理工艺 [J], 王加杰;赵萍丽;张先鸣

5.汽车耐热钢紧固件材料及热处理工艺 [J], 王加杰;赵萍丽;张先鸣

因版权原因,仅展示原文概要,查看原文内容请购买。

高强度紧固件热处理技术

高强度紧固件热处理技术热处理技术对高强度紧固件尤其是它的内在质量有着至关重要的影响,因此,要想生产出优质的高强度紧固件,必须要有先进的热处理技术和装备。

1 东风汽车高强度紧固件热处理现状东风汽车高强度紧固件有4个性能等级,即8.8、9.8、10.9、12.9级。

而这4个等级的高强度紧固件都要进行调质处理。

热处理调质是为了提高紧固件的综合力学性能,以满足产品规定的抗拉强度值和屈强比。

因此,调质工艺对原材料,炉温控制、炉内气氛控制、淬火介质、热处理质量检测和控制等都有严格要求。

1.1 材料东风汽车高强度紧固件材料主要有ml35、35k、ml40cr、ml35crmo钢等,其中75%ml35crmo钢进口。

材料主要有方框偏析、脱碳、裂纹等问题。

材料在冷成形前需进行球化退火,退火在油炉内进行,炉内无保护气氛,存在脱碳现象。

1.2 热处理调质炉12.9级为主的高强度紧固件在铸链炉生产线上进行调质处理。

炉内温度,气氛由计算机控制,采用rx气作为保护气氛,加热和防氧化脱碳能做到有效控制,紧固件在加热过程中质量完好。

8.8级为主的高强度紧固件是在震底炉上进行调质处理,受震底炉结构的影响,炉子密封性能差、rx气氛不易控制、炉温温差大、零件在炉内加热存在碰撞和时间长短不—致,紧固件在加热过程中的质量较差、存在脱碳、碰伤、加热不均匀等现象。

1.3 淬火介质东风汽车高强度紧固件调质,淬火介质有两种,ml35类用碱水淬火,中碳合金钢用普通机械油淬火。

在碱水中淬火存在淬火开裂现象。

在普通机械油中淬火存在硬度不均甚至不合格现象,生产中不得不进行反复调质处理。

1.4 检测东风汽车高强度紧固件热处理后的检测,主要检测硬度、抗拉强度、金相组织(定性检测)、rx气分析、12.9级的进行100%磁粉莹光无损检查裂纹等。

而淬火介质冷却性能测定、金相组织的定量分析、零件内在缺陷和硬度分选尚无检测手段。

2 国外高强度紧固件热处理水平2.1 材料材料改制中的球化退火,日本神户钢厂具有领先技术,神户钢厂提供的球化钢,不需要紧固件生产厂再球化退火,因而不存在退火脱碳问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

备存在的问题是不能测定淬火介 质冷却性能, 碳势控 制不稳 定, 炉温校 验周期过 长等。说 明汽车紧 固件热 处理工 艺的制定原则, 指出热处理装备水平、 原材 料、 炉温、 炉内 气氛、 火介质 是制 定汽车 紧固 件热 处理工 艺的 关键因 淬 素; 原材料的化学成分是确定淬火温度的主要因素。随着强度的提高, 在热处理过程 中要进行驱 氢处理, 并对高强 度紧固件的心部铁素体 含量进行测定; 汽车紧固件生产 企业要 注重热 处理装 备的更新、 退火冷镦 钢和非 调质钢 免 的使用及热处理工艺制 度的完善。 关键词 汽车紧固件; 高强度紧固件; 热处理; 调质处理; 驱氢; 冷镦 TG 162 7 . 中图分类号

[ 1]

。

第 2期

张先鸣: 汽车紧固 件热处理工艺技术及其发展

7?

进入 20世纪 90年代, 由于汽车工业的快速发 展, 汽车高强度紧固件急需国产化。热处理装备已 由盐浴炉、 滴注式滚筒电阻炉、 放热式震底炉发展为 吸热式或 N2 CH 3 OH 裂解气氛的铸链炉。由于网带 寿命的大幅度提高, 辐射管加热的连续式网带炉用 量最大, 同时, 网带炉具有炉内布料、 加热均匀, 零件 质量稳定、 工作环境好、 可减少零件磕碰、 用气量较 少、 能耗小等优点。 根据工艺的要求, 有些企业在连续式网带炉生 产线的前清洗设备上增加去磷功能, 在加热前除去 紧固件表面的磷化层; 对于大规格高强度螺栓, 为防 止淬火时的磕碰和淬火畸 变, 选用 Un icase系列箱 形多用炉处理; 为降低成本, 有的企业连续式网带炉 加热区采用燃气加热, 保温区采用电加热, 发挥燃气 加热和电加热的优势, 且因地制宜选择炉用载气和 渗碳剂种类, 达到节能减排的目的。 连续式网带炉生产线的热处理工艺: 上料 洗 加热 淬火 清洗 回火 着色 清 下线, 可实

[ 3]

现碳势控制, 自动运行。在渗碳工艺中, 可采用氧探 头分区碳势控制技术, 对浅渗层质量进一步优化, 使 产品质量实现了质的飞跃

[ 2]

。

热处理装备存在的问题是淬火介质缺乏冷却性 能测定、 碳势控制不稳定、 炉温校验周期过长等。 1 2 原材料 . 汽车高强度紧固件用冷镦钢线材品种有碳素钢 和合金钢。除了高强 度大六角头螺 栓, 根据 GB /T 1231要求, 对 M 30以下规格所用材料作了规定外, 其他螺栓无论是国标还是国际标准均没有明确规定 应采用的材质, 只是指导性地指出需要添加的合金 元素。 事实上, 原 材料选用是很 重要的一个 环节

[ 2]

。

例如某螺栓厂在承接美国 PAC Car的项目生产美标 1 - 14的 8级 ( 相当于国标 10. 9 级 ) 螺栓时, 采用 40C r钢作原料, 该产品用于载 重卡车制动器, 对连 接件的要求很高。第 1次送检时成品保载试验不合 格, 第 2次送检时楔负载试验不合格。分析材料性 能后, 很难达到各项指标要求, 改用 42C r oA 钢生 M 产后, 加强工艺控制, 生产出合格产品。 2 热处理工艺的控制 2 1 热处理工艺制定原则 . 汽车高强度紧固件要获得具有良好力学性能的 回火索氏体、 回火托氏体组织, 前提是淬火时要保证 心部得到马氏体组织, 这与钢的淬透性有密切关系。

本文由坐北面南贡献

pdf文档可能在WAP端浏览体验不佳。建议您优先选择TXT,或下载源文件到本机查看。

第 36 卷 V o l 36

第 2期 No 2

金 属 制 品 M eta l P roduc ts

2010 年 4 月 A pr il 2010

do:i 10 3969/ .j issn. 1003- 4226. 2010. 02. 002 .

汽车紧固件热处理工艺技术及其发展

张先鸣

(上海申

介绍汽车紧固 件热处理装备的发展过程及常用 装备的优 缺点, 针对 高强度紧 固件的 要求, 指出热 处理装

不论是碳素钢还是合金钢, 在完全淬透的情况 下, 紧固件经高温回火得到相同硬度的成品时, 它们 的力学性能如强度、 塑性和韧性等都差不多。也就 是说, 45钢和 40Cr钢都完全淬透并回火至同一硬 度时, 它们的强度、 塑性和韧性等大致相同, 但是如 果不完全淬透, 即使回火后的硬度与淬透后回火的 相同, 其屈服强度、 断后伸长率、 断面收缩率和冲击 强度等都要低些, 其降低程度随淬透程度的减少而 [ 3] 增大 。 同一材质的产品, 当截面大小不同时, 淬透性也 不同, 虽然采用同一调质工艺, 其力学性能却不尽相 同。截面越大, 淬透性也越差, 力学性能也越差。同 时, 同样材质的原料, 其化学成分允许在一定范围内 波动, 尤其是碳素钢会因为各钢厂在冶炼技术、 标准 上有所区别而不同, 采用相同工艺生产的成品必然 存在性能差异。 淬火加热温度主要根据钢的化学成分, 结合具 体工艺确定。钢的化学成分是确定淬火温度的主要 因素, 根据淬火介质的不同, 采用的淬火加热温度也 不同。亚共析钢淬火温度选择在 A c3以上; 碳素钢在 A c3以上 30~ 50 ! ; 合金钢在 A c3以上 50~ 80 ! 。对 心部淬硬的紧固件来说, 由于组织应力和热应力的 综合作用, 产生的最大拉应力将处于零件表面附近, 可能引起淬裂, 这个淬裂危险尺寸与所用淬火介质 有关, 对于螺栓, 水淬时的直径为 8~ 10 mm, 油淬时 的直径为 20~ 39 mm 。处于危险尺寸的螺栓淬火 时, 必须采取适当的措施防止淬裂。 淬火时加热温度、 加热时间必须适当, 要保证淬 火后体积分数至少 90 的组织为马氏体, 要有预热 % 措施, 可采取 A c3以下 100 ! 的温度预热, 使淬火后 组织均匀, 马氏体转变充分, 心部较少游离铁素体或 粒状碳化物。 为了把紧固件强度和保证载 荷控制在合格范 围, 回火时应注意原料材质、 炉型、 镦制工艺 ( 冷镦 与温锻 )、 螺纹长度 (全牙与半牙 ) 、 介质 ( 水淬与油 淬 ) 的区别。硬度和强度要求一般可在高温区间通 过回火温度来调整。在提高硬度下限值基础上, 回 火温度应选用较高值, 从而彻底消除应力。有些合 金材料含第 2类回火脆性敏感的元素较多, 回火后 必须采取适当的冷却方法, 避免在高温区域停留较 长时间, 产生第 2类回火脆性。 2 2 增加驱氢处理 . 汽车的节能化、 轻量化发展, 对发动机和动力系 统的设计提出了更高的要求, 它不单单是所用的紧

H eat treat ent technology of car fastener and its developm en t m

ZHANG X i n m ing a

( Shanghai Shenguang H igh S trength Bolts Co. , L td. , Shanghai 201309, China) Abstrac t T o introduce the deve lopm ent course of car fastener hea t treat ent apparatus and the advantages and d isadvanta m ges of co mmon apparatus, a i ing at the de ands o f high streng th fastener m m , it is po inted out that the prob lems ex isting in heat treat ent apparatus are no t ab le to de ter ine coo ling property of quench m edium, unstable ca rbon potentia l control and m m over long furnace temperature check ing per iod The Fo r la ting princ ip les o f ca r fastener heat trea t ent process are ex . mu m p la ined. It is pointed out that the key factors to fo r late car fastener heat treatm ent process are heat treatm ent appara tus mu leve, ra m a terials furnace te l w , mperature atmo sphere in furnace and quench m edium. T he che ical compositions o f raw , m m ater ia ls are m a in factors fo r ensuring quench te pe rature E li ina ting hydrogen trea t ent needs to be done in hea t treat m . m m m ent w ith streng th increas ing and the ferr ite conten ts in core of h igh streng th fastener needs to be de ter ined. T he car fas , m tener production enterpr ises should pay attention to rene ing o f heat treatm ent apparatus, the use of w ithout anneal cold w head ing steel and ho t ro lled h igh strength stee, perfection o f heat treatment pro cess l . K eywords ing car fastener h igh streng th fastene r heat treatment harden ing and tempering e li ina te hydrogen; cold head ; ; ; ; m