【工程文档】焊口X射线探伤报告

钢结构焊缝X射线探伤检验指导书

作业指导书(一)Task Steering(第一版1nd edition)编制:审核:批准:执行日期:2007年10月20日1.目的Purpose1.1为使钢结构的部件和焊缝采用X射线检测时其全过程的操作规范化,以便获得合格的透照底片,正确反映产品质量。

Standardize the whole process of X-ray inspecting in order to acquire eligible negative reflecting quality of products correctly.2.适用范围Applied scope2.1本规程适用于钢结构中板厚3~40mm的对接焊缝的射线透照检测。

Thisregulations is applied to radial inspecting of butt weld of 3~40mm thickness steel structure plate.3.引用标准Quoted standards3.1ANSI/AWS D1.1(2006) “Structural welding code-steel”(钢结构焊接标准)3.2ASTM/E 747(使用金属线透度计控制射线照相检测质量的方法)3.3ASME SEC .V3.4ASME B31.34.实施步骤Procedure of performance4.1人员的要求Requirements of personnel4.1.1从事射线照相检测的人员,必须掌握射线探伤的基础技术,具有足够的部件和焊缝射线探伤经验,并掌握一定的材料,焊接基础知识。

Theperson who inspect must know basic technology of NDT, basicknowledge of welding and material but have enoughexperience.4.1.2探伤人员应由相关部门无损检测考核委员会培训和考核,并持有相关部门无损检测考核委员会认可的RTⅡ级或以上资格证书,才能从事与该等级相应的检验工作。

X射线探伤报告

X射线探伤作业告知书

XX

XX公司现将对XX公司盐磷化工循环产业热电系统扩能技改项目循环水埋地管道进行探伤,为了落实射线探伤辐射防护与安全措施,加强辐射工作的安全管理,保障放射工作人员与公众的安全与身体健康,现将射线探伤作业安全事项告知如下:

1、本现场的射线检测设备是属于国家规定Ⅱ类射线装置的X射线探伤机。

2、射线作业检测区域为冷却塔前水泵基础(厕所后)循环水埋地管道,警戒区域为作业区域无遮挡半径50m范围。

3、作业时间为2017年3月8日,探伤时间为20时00分至22时00分止。

4、X射线检测作业有一定辐射范围,探伤人员在工作以前将会用警戒带、警戒牌进行封路。

在射线作业时间内请作业区域附近的友邻施工单位所有人员及车辆严禁进入射线作业区。

5、非探伤人员未经现场探伤人员许可不得进入射线作业区域,强行进入或未经许可擅自闯入者后果自负。

6、如有其它单位同时在此作业区域交叉施工作业,请事前与负责人员联系:

XX公司

2017年3月8日。

焊缝探伤报告(2024)

引言概述焊缝探伤是现代焊接工艺中重要的质量检测方法之一。

焊缝探伤报告(二)是对焊缝探伤结果的详细分析和总结,旨在评估焊接质量并提供改进建议。

本文将从五个主要方面对此进行详细阐述。

正文内容一、焊缝探伤方法选择1.根据焊接材料和焊缝类型选择合适的探伤方法,如超声波、射线和磁粉探伤等。

2.考虑焊接构件的形状和尺寸,确定适用的探伤仪器和技术参数。

3.对焊缝探伤进行合理的分区和扫查路径规划,以确保全面覆盖和高效率。

二、焊缝探伤结果分析1.针对焊缝探伤的各类缺陷,包括气孔、裂纹和夹杂物等,对其性质、大小和位置进行评估。

2.根据缺陷分布情况和统计数据,分析焊接过程中的异常现象和潜在问题。

3.结合焊接标准和技术要求,评估焊缝探伤结果的合格性和可接受程度。

三、焊接质量评估1.参考焊接标准和规范,对焊缝探伤结果进行综合评价。

2.根据焊接质量要求,对各类缺陷进行分类和级别评定。

3.评估焊接质量与结构安全性之间的关系,提出相应的评估结论并建议改进措施。

四、焊缝探伤缺陷分析1.针对不同缺陷类型,分析其成因和发展机制,如热裂纹的焊接残余应力和成分不均匀性等。

2.探讨焊接过程中易产生缺陷的关键环节,如预热和焊接速度等,提出优化建议。

3.根据缺陷的位置和分布规律,分析焊接参数和操作技术对焊缝质量的影响。

五、焊缝探伤改进建议1.根据前述缺陷分析,提出相应的改进方案,如增加预热温度和控制焊接速度等。

2.结合最新的焊接技术和材料研究成果,推荐适用于当前焊接质量提升的新方法和工艺。

3.建议在焊接过程中加强质量控制和工艺监控,提高操作人员的技术水平和意识。

总结焊缝探伤报告(二)详细阐述了焊缝探伤的方法选择、结果分析、焊接质量评估、缺陷分析和改进建议等五个主要方面。

通过对焊缝探伤结果的评估和分析,可以及时发现焊接质量问题并提供改进措施,确保焊缝质量符合要求,提高焊接结构的安全性和可靠性。

同时,本文也提出了加强质量控制和工艺监控的建议,为焊接过程中的质量提升提供了指导和参考。

管道焊口射线检测报告

焦点尺寸

增感方式

胶片牌号

检测批号

单线号

焊口号

焊工号

焊口规格

片号

缺陷性质

缺陷定量

评定级别

备注

评片人:

资格:RT级

审核人:

资格:RT级

检测单位:(公章)

报告日期:年月日

SH/T3543—G416-2

管道焊口

射线检测报告(续)

第页共页

工程名称:

单位工程名称:

委托单位

施工单位

报告编号

检测批号

单线号

焊口号

焊工号

焊口规格

片号

缺陷性质

缺陷定量

评定级别

备注

SH/T3543—G416-1

管道焊口

射线检测报告

第页共页

工程位

报告编号

区号

检测类别号

检测标准

合格级别

管道材质

焊接方法

技术等级

检测比例

%

检测时机

显影温度

℃

显影时间

min

底片黑度

焊口规格

mm×mm

透照方式

线径编号

焦距

mm

有效片长

管电压源能量

管电流源活度

曝光

时间

设备型号

焊缝射线检测报告(一)

SH/T 3512-Q14-1 焊缝射线检测报告(一)工程名称:球罐名称:球罐编号:

公称容积m3球壳材料球壳厚度mm 施工单位报告编号

执行标准检测比例

%

合格级别

设备型号焦距mm 管电压kV 管电流mA 射线源种

类

射源尺寸增感方式活度Ci

曝光时间min 象质计型

号

胶片类型冲洗方式

黑度范围象质指数胶片规格显影温度℃

拍片数量焊缝全长:m ;检测长度:m ;总计拍片张

纵缝张,环缝张,其他部位张

其中:返工片张,一次返工张,二次返工张,扩透张一次合格率%

评定结果

I级片张,占总片数% II级片张,占总片数% III级片张,占总片数%

说明:(附布片图和评定记录)

检验单位总承包单位建设单位监理单位监检机构

(检验专用章)无损检测责任工程师:

年月日审核人:

年月日评片人:

年月日(公章)

代表:

年月日

(公章)

代表:

年月日

(公章)

代表:

年月日

(公章)

代表:

年月日。

钢结构焊缝X射线探伤检验指导书(doc13页)(正式版)

作业指导书Task Steering〔一〕〔第一版1nd edition〕执行日期:2007年10月20日 1.目的Purpose1.1为使钢结构的部件和焊缝采用X射线检测时其全过程的操作标准化,以便获得合格的透照底片,正确反映产品质量. Standardize the whole process ofX-ray inspecting in order to acquire eligible negative reflecting quality of products correctly.2.适用范围Applied scope2.1本规程适用于钢结构中板厚3〜40mm的对接焊缝的射线透照检测. Thisregulations is applied to radial inspecting of butt weld of 3~40mm thickness steel structure plate.3.引用标准Quoted standards3.1ANSI/AWS D1.1〔2006〕“StructurWelding code-steel 〞〔钢结构焊接标准〕3.2ASTM/E 747 〔使用金属线透度计限制射线照相检测质量的方法〕3.3ASME SEC .V3.4ASME B31.34. 实施步骤Procedure of performance4.1人员的要求Requirements of personnel4.1.1从事射线照相检测的人员,必须掌握射线探伤的根底技术,具有足够的部件和焊缝射线探伤经验,并掌握一定的材料,焊接根底知识. Theperson who inspect must know basic technology of NDT, basic knowledge of welding and material buthave enough experience.4.1.2探伤人员应由相关部门无损检测考核委员会培训和考核, 并持有相关部门无损检测考核委员会认可的RT n级或以上资格证书,才能从事与该等级相应的检验工作. The person who carries out flaw detecting should be trained andqualified by concerned Non-destructive testing committee and have certificate of RTH or above.4.1.3评片员每年进行视力检查,不得有色盲和色弱,其近距离视力或近距离矫正视力不低于J1/J2. The person who assessesfilm will check his/her vision acuity every year.N ot allowed to have color blindness and color weakness ,Vision of close quarters or vision acuity of corrected should above JI/J2.4.2外表状态Surface condition:焊缝及热影响区的外表质量(包括焊缝余高)应经外观检查合格.外表的不规那么状态在底片上的图像不应掩盖焊缝中的缺陷或与之相混淆,否贝^应做适当的修整. The quality of welding line and heat-affected zone(include weld reinforcement) should be inspected by visual. Defects of weld shouldn't be covered up by image on negative which showing irregular state of surface, otherwise it should be adjusted in someextent.4.3工作平安Working safety:射线探伤工作应符合所有适用的平安规程This regulation should be compliant to all suitable safety rules .04.4X 射线设备见表 1 About equipments of X-ray please see table 1表Table 14.5Intensifying screen and film of X-ray:射线胶片采用AGFA100X300,增感屏采用pb:0.03前后铅箔屏.We adopted AGFA100X300 film, pb:0.03 intensifying screen.4.6线型象质计Linetype IQI :象质计是用来检查透照技术和胶片处理质量的,本规程使用的线型象质计的型号和规格应符合AWS D1.1:2006第197页的规定.线型象质计的选用和要求见图 A IQI is for check transilluminating technology and quality of film processing. The type and specification of linetype that used must be suit with regulation in page 197 of AWS D1.1: 2006. About choosing and requirements of IQI please see graph AIrruage QuaFily tndKaiDr (Wire Pan 的amster) Sizes 骐性象质计尺寸W T & Dtameief,线径 in (mmiS«r A A 类 Sflte E 类 SeiC C 英 S 比口.英 0.0032(o.oa) 0 010 [0 25) 0 032 (D 81| 0.10i (2.5) 0.004 WJ) 0 013 (0.33) 0.044) (1.02J 0.125(X2) 0.005 (c.13) 0.016 (0.4) 0 050 (127) a.160 (4.06) 00063(0.16) Q020 仲 5口 Q06311£} 0 20 (5 11 oooe(02)0 025旧0】 0PW 12.03) 0 25 (6 4] 0.010 (0.Z5)0.032(0181}0 100 (2 5)0.32 (S)Figure A--【nwge Quality Indicator (Wim Peaetrameter)图A 线性象质计4.7 探伤工艺 Workmanship of fault detection :4.7.1X 射线拍摄射线照片时,焦点应尽可能对准受检焊缝的长度和宽度中央, 射线源一工件距离应不少于在单一平面上曝光的底片总长度, 一般采用 焦距=600mm .When taken pictures by X-radial, focus should be on length &width center of weld. Raysource-generally focus=600mm, workpiece shouldn't be less than total length of exposal negative.4.7.2胶片应有足够长度,所放位置应使焊缝末端自由边以外,至少有 13mm的胶片受到射线源的直接照射,胶片的宽度应使焊接接头所有局部均摄 入照片,包括热影响区,照片上还应有足够空间容纳线型象质计和胶片 识别标记而不影响焊缝及热影响区的范围. Film should have enoughlength, more than 13mm film is direct irradiated by ray source. It should have enough width to make sure all welding joints are taken into photo including heat-affected zone. Photos also should have enough space to contain line-type IQI and identifying marks without influencing scope of welding line and heat-affected zone.ENCAPSUUJEC BFTWEEM CLEAR -VINVIT PLASTIC .060 m U 52 mm) MAXIMUM 用透明的乙烯基塑料■©黑侵天为阐以11 52T THE MINIMUM DISTANCE &ETWEEN THE AXIS OF W1AES IS NOT LESS TWAIN 3 TIMES THEDIAMETEP ANO NOT MORE THAN .200 in. (5.06 mm}) 金属线轴线间的最小距离 至少为其直径的3倍且 量大力.zoom C5.06»)ASTivP.200 晶, 45 06 mm)tM -n (6 35 mm) MINIMUM LEAD LETTERS 错字最小l/4in. (6.35M )LENGTH 1 in.(25.4 HYTIJ MINIMUMFOA SETS A ANO 自■对于逢和B 类,1长度最小为1必GS. J)6 WIRES ECXJALUf SRftCED 唏耀的金M 货MATERIAL GRADE NUMBER 材料级别偿号SfT IDENTIFICATION LETTER 栋旧字母LARGEST WIRE NUMBER 最大的金属线代号IM *倍.35 nwij MINIMUM ——二 LEAD LETTERS AND NUMBERS 、 铅字与代号最小为1/4in.电35mmi4.7.3为减少散射线的影响,应采用1mm的铅板屏蔽背后散射.In order toreduce influence of scatteredray we should adopt 1mm leading to screen dispersion.4.7.4为检查背后散射,应在暗盒反面贴附一个“ B〞的铅字标记〔B的高度为13mm,厚度1.6mm〕,假设在较黑背景上出现“ B〞的较淡影象,说明背后散射防护不够,应予重照. In order to check dispersion we could attach a letter B on cassettes back〔Height 13mm, thickness 1.6mm〕, if there is B light image on dark background it means we should pay attention on dispersion.4.7.5线型象质计应放在射线一侧的工作外表上被检焊缝区的两端〔按图1或图 2 要求〕.Wire type IQI should put both ends of inspected weld on working surface along one side of ray. 〔Please see graph 1&2〕4.7.6定位标记和识别标记Position mark and identifying mark:在每个拍摄位置近处的钢材上放置一个定位标记和识别标记. Place a position mark and identifying mark on steelmaterial that near every shooting position4.7.6.1说明焊缝透照部位的铅质定位标记包括中央标记〔4*〕和搭接标记〔〕.Position mark includes center mark 14 〕 and lapping mark〔L/,4.7.6.2识别标记Identifying Marks识别标记包括厂方缩写名称〔GWS〕,工程编号,焊缝编号和部位编号,日期;返修透照部位还应有返修标记R、R2………〔注脚1、2……… 表示返修次数〕Identifying marks includes abbreviative name of factory 〔GWS〕, project No., weld no. and positionno., date; On repairing part mark R1、R2 〔footnote 1、2 means repairing times4.7.6.3标记位置Marking position :上述定位标记和识别标记均需在底片适当位置显示,并离焊缝边缘至t少20mm.Above-mentioned position mark and identifying mark should be shown on properposition of negative and more than 20mm far from welding edge.4.7.7黑度Degree of blackness选择适宜的曝光条件使底片有效评定区域内的黑度满足D=2.0〜4.0的范围.底片的灰雾度D.旬.3.Choose available exposal condition for dark degree which in valid assessingzone of negative satisfies D=2.0-4.0 zero degree D〕_0.3.4.8胶片处理Film processing:胶片的手工冲洗洗应采用槽浸方式,在规定的温度〔20°C 20〕和时间〔6〜8 分钟〕进行显影、定影后的底片应经充分水洗和脱水处理,以防水迹的产生然后自然枯燥或在枯燥箱内烘干. Using grove-dipping method todevelop film in stated temp.〔200C 20〕and time〔6〜8 minutes〕. After fixation wash and dehydrate negative to avoid producing water mark and then dry it naturally or in drying box.4.9底片质量:在底片评定区域内不应有以下阻碍底片评定的假缺陷.a)起灰雾.b)处理时产生的条痕、水迹或化学污迹.c)划痕、指纹、污迹、静电痕、斑痕或撕裂.d)由于增感屏不好造成的缺陷显示.Quality of negative: In assessing zone, should it have following problemse)Photograph fog.f)wale, water trace or chemical smearg)nick, fingerprint, dirt, static tracing, or crack.h)Showing defects caused by intensifying screen4.10焊缝质量评定(并满足ASME B31.3表341.3.2的规定)Assessing quality of weld:4.10.1圆形和长形缺陷的定义Definition of round&oblong defects :a)长度是其宽度的三倍或缺乏三倍的称为圆形缺陷,形状可以是圆形的或不规那么的,也可能是有细尾的,包括气孔、点状夹渣等.Round defects is that lengthis equal or less than three times width. The form can be round or irregular.b)长度超过其宽度三倍的称为长形缺陷,包括条状夹渣、条状气孔.Long defects is that length is over three times width, includes stripy slag, stripy hole.4.10.2有以下缺陷的焊缝,不管缺陷的长度大小,都是不合格的. Welds thathave following defects aren't eligible whether any length they are.(1)裂纹Crack⑵未熔合Non-fusion5.10.3 除上述缺陷外,焊缝中的其它缺陷超过下述限度者是不合格的. (£=焊缝尺寸)Except above defects, un-qualify if excess allowance of followings(E=weld dimension)(1)长形缺陷超过图3中的最大缺陷尺寸. Long defect excessesmax.dimension of graph 3(2)缺陷较图3中允许的最小间距更为靠近. Min. allowed space is lesscompared with in graph 3.(3)圆形缺陷单个尺寸超过焊缝尺寸E的1/3,最大限值不超过1/4 in.(6mm)o这种型式的尺寸大于或等于3/32 in. (2.5mm)的缺陷,离开可接受的长或圆形缺陷的最小间距或离交叉焊缝边缘或末端的最小问距,应是较大缺陷最大尺寸的3倍.Single dimension of round defects excesses 1/3 weld dimension E, Max. limitationnot excess 1/4 in. (6mm).(4)表现为圆形缺陷团的孤立缺陷,当它们的较大尺寸总和超过图3单个缺陷允许的最大尺寸时,它们至另一缺陷团,或另一长形或圆形缺陷, 或至交叉焊缝边缘或端部的最小间距,应是所述的较大缺陷最大尺寸的 3 倍.Separatedroundness defect mass, when its max. dimension total excessesallowed max. single dimension. Themin. space from it to another defect mass should be three times of max. dimension of max. defect.(5)在每1 in. (25mm)焊缝长度中,尺寸小于3/32 in. (2.5mm)的单个圆形缺陷的总和,不应超过2/3E或3/8 in. (10mm),取较小值.这个要求独立于上述(1), (2), (3).In every 1in. (25mm) weld length, total of single roundness defect which less than 3/32 in. (2.5mm) shouldn 'over2/3E or 3/8 in. (10mm). This requirement is independent of above mentioned (1), (2), (3).(6)当缺陷最大尺寸的总和在任何6E的长度内超过E,称为线状缺陷.如受检的焊缝长度小于6E,那么允许的最大尺寸的总和按比例减小.In range of every 6E length when total dimension of defects is over E, we call it sliver defect. Ifdimension of inspected weld is less than 6E, then the total of allowed max. dimension should bereduced accordingly.注:图3的合格射线图象可参考图4.Remark: Please see graph 4 for eligible ray on graph3.5.探伤报告(见附录A):NDT report (See attachment A报告应包括以下内容:Report should include following information :(1) 委托单位,被检工件名称、编号. Inspecting companys name, members name& No..(2)被检工件材质、母材厚度. Property of checked members and thickness of base metal(3)检测装置的名称、型号. Name and type of inspecting sets(4) 透照技术标准. Technical specification of transillumination.(5)检测结果、缺陷性质评定及验收标准名称. Inspecting result, property ofdefect and acceptance standard(6)返修后检测结果.Checking after repair.(7)检测人员和责任人员签字. Signature of inspector and person in charge(8) 检测日期.Inspecting date注萍2£源的心1文储欣至适用于昔M.R它材上方经「程加何0方对使用遽位置图1厚度大致相等,长度大于或等于10 in,接头射线探伤照片识别标记和孔型或线型象质计的位置图2厚度大致相等,长度小于10in.(255mm)接头上射线探伤照片识别标记和孔型或线型象质计的位理图3用亍野装结掏出射线检浏确定的长型炭陷的质量要求地大合格的射线图喙注:图4所示缺陷与实际的理论缺陷尺寸的比例不是1:1,此图仅为示意图.Note: Thisis sketch map only. Scale isn't 1:1附录 A Attachment A: 〔记录格式 Recording form:〕DONGGUAN LAIGANG STEEL STRUCTURE CO.LT 欧莞莱钢钢结构X-RAY EXAMINATION REPORT-射线探伤报告工程名称Project Name验收标准Acc. Std材质Material母材厚度〔mm 〕Base Material Thickness射线探伤仪象质计C. znmIC 得曰*向而麦蛭塔普变妇〞还同最小面距?相帮最蹈@SIK 看为充;立基55三工工如筌 ii 噂耳逑器的与小明苑f 被粒;s >T 竭 |1u|.L a rm*JWK HiW!^晡■〕. |4nr4m ■1 ’ m'l TOlfc.d 〕性⑸留型 |⑷儒朋|⑸不规那么的及〔力是单独的r*〔5〕即使未示出也可罡与〔I 减行〕或也A B— C —D E—F—Non-defect Porosity Slag Crack Incomplete Fusion Incomplete Penetration。

焊缝探伤检测方法

焊缝探伤检测方法焊缝探伤检测是焊接质量控制中非常重要的一环,它可以有效地发现焊接缺陷,保证焊接质量,提高焊接工艺的可靠性。

在焊接工程中,焊缝探伤检测方法的选择和应用对于焊接质量的保证至关重要。

本文将介绍几种常见的焊缝探伤检测方法。

首先,我们来介绍一下常见的焊缝探伤检测方法之一——X射线探伤。

X射线探伤是利用X射线穿透物体的原理,通过对物体吸收和散射X射线的不同特性进行检测,从而发现焊接缺陷。

X射线探伤方法可以对焊缝进行全面、立体的检测,适用于各种类型的焊接工艺和焊接材料。

但是X射线探伤设备成本较高,操作需要专业人员,并且对环境有一定的辐射影响。

其次,超声波探伤是另一种常见的焊缝探伤检测方法。

超声波探伤利用超声波在材料中传播的特性,通过检测超声波在焊接部位的传播情况,来判断焊接部位是否存在缺陷。

超声波探伤方法具有灵敏度高、分辨率高、操作方便等优点,适用于各种材料的焊缝检测。

但是超声波探伤需要对焊接工件进行耦合剂处理,且对焊接工件的几何形状和表面质量要求较高。

另外,磁粉探伤是一种简单有效的焊缝探伤方法。

磁粉探伤利用磁场对材料的磁性特性进行检测,通过在焊接部位涂覆磁粉,再施加磁场,从而发现焊接缺陷。

磁粉探伤方法操作简单,成本较低,适用于各种形状的焊缝检测。

但是磁粉探伤方法对环境要求较高,且只能检测表面缺陷,对于深层缺陷的检测能力较弱。

最后,涡流探伤是一种适用于导电材料的焊缝探伤方法。

涡流探伤利用交变磁场在导电材料中产生涡流的原理,通过检测涡流的变化来发现焊接缺陷。

涡流探伤方法对材料的电导率和磁导率要求较高,适用于金属材料的焊缝检测。

但是涡流探伤方法只能检测表面缺陷,对于深层缺陷的检测能力较弱。

综上所述,不同的焊缝探伤检测方法各有优缺点,选择合适的方法取决于具体的焊接工艺和焊接材料。

在实际应用中,可以根据需要综合利用多种探伤方法,以提高焊接质量的保证。

焊缝探伤检测方法的选择和应用对于焊接质量的保证至关重要,希望本文介绍的几种方法能够对焊接工程实践提供一定的参考和帮助。

管道焊缝射线检测报告

管道焊缝射线检测报告标题:管道焊缝射线检测报告一、引言管道焊缝射线检测是一种常用的非破坏性检测方法,用于评估管道焊缝的质量和安全性。

本报告对某管道焊缝射线检测结果进行详细描述和分析,以确定焊缝的缺陷情况和安全性。

二、检测设备和方法本次射线检测采用了常见的X射线检测设备,包括X射线发射器和感光胶片。

具体的检测方法是将X射线发射器放置在管道周围,通过辐射射线对焊缝进行扫描,然后将感光胶片放置在焊缝上,记录下辐射射线的影像。

三、检测结果分析根据检测结果,我们对焊缝进行了详细的分析和评估。

整个焊缝区域没有发现任何明显的裂纹、脱焊、气孔等缺陷。

焊缝的结构紧密,焊缝与母材之间的过渡平滑,没有明显的凹凸不平或未熔合的现象。

焊缝的尺寸和形状符合设计要求,焊缝的强度满足使用需求。

四、结论与建议根据本次管道焊缝射线检测的结果,我们得出以下结论和建议:1.焊缝质量良好:经过检测,焊缝没有发现明显的缺陷,结构紧密,强度满足使用要求。

2.管道安全性高:焊缝的良好质量保证了管道的安全运行,不会出现泄漏、断裂等风险。

3.定期检测维护:为了确保管道的长期安全运行,建议定期进行焊缝射线检测,并及时修复任何发现的缺陷。

五、总结管道焊缝射线检测是一项重要的质量评估和安全保障工作。

本次检测结果表明,焊缝质量良好,管道安全性高。

我们将定期进行检测和维护工作,以确保管道的长期安全运行。

通过本次管道焊缝射线检测报告,我们对焊缝质量和管道安全性有了更深入的了解。

这也提醒我们在设计、施工和维护过程中要高度重视管道焊缝的质量控制和安全管理,以保障人们的生命财产安全。

焊缝射线照相探伤检验报告

43

SP13-B1

Φ2700×14mm

250

11

未见

Ⅰ

44

XJ5-B1

Φ2700×16mm

250

11

未见

Ⅰ

45

XJ6-B1

Φ2700×16mm

250

11

未见

Ⅰ

46

XJ7-B1

Φ2700×16mm

250

11

未见Ⅰ47XJ8-1Φ2700×16mm

250

11

未见

Ⅰ

48

XJ9-B1

Φ2700×16mm

姓名:

姓名:

射线检测报告

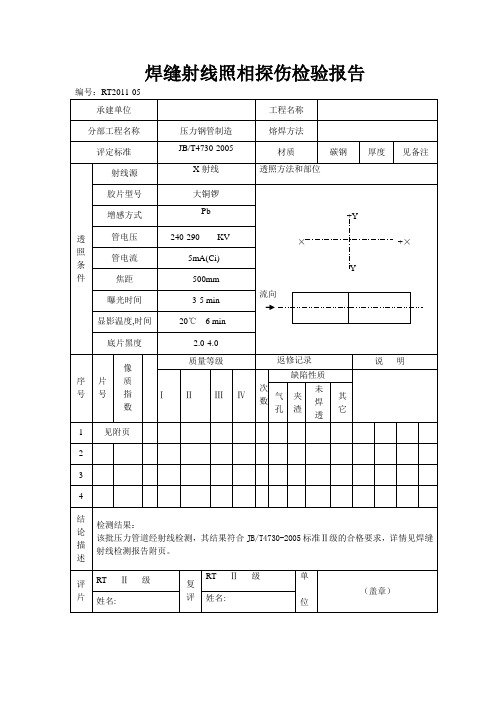

报告编号:RT2011-05

分部工程名称

压力钢管制造

承建单位

四川温江双竹油罐网架厂

检测日期

2010-12- 11/2011-5-15

探伤标准

JB/T4730-2005

序

号

焊缝编号

规格

一次透照长度mm

象质

指数

缺欠位置、性质

及长度 mm

级别

备注

57

XJ32-B1

Φ2700×16mm

250

10

未见

Ⅰ

81

SCGA6

Φ1800×28mm

250

10

未见

Ⅰ

82

SCGA7

Φ1800×28mm

250

10

未见

Ⅰ

83

SCGA8

Φ1800×28mm

250

10

未见

Ⅰ

初评人员:

级别:RT-Ⅱ 2011年5月17日

复评人员:

级别:RT-Ⅱ2011年5月17日

焊缝射线检测报告-15页精选文档

焊缝射线检测报告

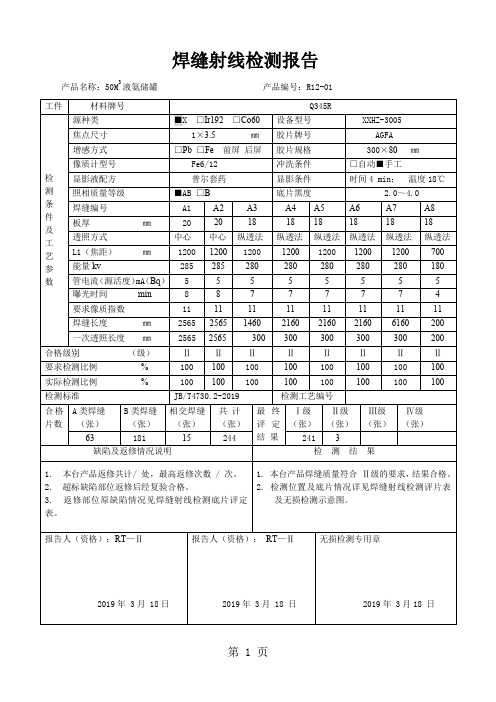

产品名称:50M3液氨储罐产品编号:R12-01

焊缝射线检测报告

产品名称:50M3液氨储罐产品编号:R12-01

焊缝射线检测底片评定表

产品名称:50M3液氨储罐产品编号:R12-01

产品名称:50M3液氨储罐产品编号:R12-01

产品名称:50M3液氨储罐产品编号:R12-01

产品名称:50M3液氨储罐产品编号:R12-01

产品名称:50M3液氨储罐产品编号:R12-01

产品名称:50M3液氨储罐产品编号:R12-01

产品名称:50M3液氨储罐产品编号:R12-01

产品名称:50M3液氨储罐产品编号:R12-01

产品名称:50M3液氨储罐产品编号:R12-01

产品名称:50M3液氨储罐产品编号:R12-01

产品名称:50M3液氨储罐产品编号:R12-01

产品名称: 50M3液氨储罐产品编号:R12-01。

检01管道焊缝射线检测报告

管电压

KV

管电流

mA

源强

Ci

焦距

㎜

min

透照方式

□单壁单影内透法□双壁单影法 □双壁双影法

检测标准

合格级别

底片黑度范围

检测数量

道口

返修数量

道口

一次合格率

%

检测部位示意图

结论:

评定人员:

级 别:

年月日

审核人员:

级 别:

年月日

检测单位(盖章)

年月日

监理(签字):

年月日

检01

管道焊缝射线检测报告

单位工程名称:

工程编号:

报告编号共 页第 页施工承包商检测日期桩号/线位号

规格

mm

材质

焊接方法

坡口型式

设备型号

源的种类

□X射线 □Ir192□Se75

㎜

胶片牌号

铅增感屏

前屏mm后屏mm

胶片规格

㎜

显影剂型号/配方

胶片处理

□自动 □手工

min

像质计型号

显影温度

℃

像质计位置

□ 源侧 □ 胶片侧

焊缝射线检测报告

板厚

(mm)

识别

丝号

缺 陷 性 质 及 数 量

评定

级别(级)

一次透照长度(mm)

圆形

缺陷

(点数)

条形

缺陷

(mm)

未

焊透

(mm)

未

融合

(mm)

裂纹

(mm)

初评人(资格): 年 月 日

复评人(资格): 年 月 日

检 测 部 位 示 意 图

报告编号: 共 页第 页

产 品 名 称

产品(制造)编号

绘制人(资格): 年 月 日

显 影 条 件

时间 min 温度 ℃

检测技术等级

□AB □B

底 片 黑 度 D

焊 缝 编 号

板 厚 mm

透 照 方 式

f(焦距)mm

能 量 kv

管电流(源活度)mA(Ci)

曝 光 时 间min

应识别像质计丝号

焊 缝 长 度 mm

一次透照长度mm

合格级别 (级)

要求检测比例 %

实际检测比例 %

检 测 标 准

检测规程编号

合格

片数

A类焊缝

(张)

B类焊缝

(张)

焊缝交叉部位(张)

共计

(张)

最终

评定

结果

I级

(张)

II级

(张)

III级

(张)

IV级

(张)

缺陷及返修情况说明

检测结果

1. 本台产品返修共计 处,最高返修次数 次。

2. 超标缺陷部位返修后经复检合格。

3. 返修部位原缺陷情况见焊缝射线检测底片评定表。

1. 本台产品焊缝质量符合级的要求,结果合格。

产品焊接接头射线检测报告参考模板

表W-04

产品焊接接头射线检测报告

产品批号:型号:抽样方式:□随机□

样品图号:抽样人:年 月 日 抽样确认:

备注:

工件

材料牌号

抽样工件规格

检

测

条

件

及

工

艺

参

数

射线种类

X射线

设备型号

焦点尺寸

胶片牌号

增感方式

双面Pb0.03mm

胶片规格

象质计型号

冲洗条件

手动

显影液、定影液

配套

显影条件

显影 min 温度20±2℃

审核人(资格)

年 月 日

无损检测专用章

年 (附页)

抽样产品批(编)号:

序号

底片

编号

焊缝编号

板厚㎜

像质计灵敏度

黑度

缺陷位置

缺陷性质及数量

评定级别

一次透照长度㎜

备注(相交焊缝接头)

初评人

(RT- ):

年 月 日

复评人

(RT- ):

年 月 日

注:黑度范围为2.0~4.0;合格时打“√”

照相质量等级

AB级

底片黑度

2.0~4.0

焊缝编号

板厚 mm

透照方式

焦距 mm

管电压 KV

曝光量 mA.min

要求象质指数

焊缝长度mm

一次透照长度mm

合格级别 级

要求检测长度 ㎜

实际检测长度 ㎜

检测标准

工艺编号

合格底片

A类焊缝(张)

最终评定结果

Ⅰ级(张)

Ⅱ级(张)

钢结构焊缝探伤报告

钢结构焊缝探伤报告

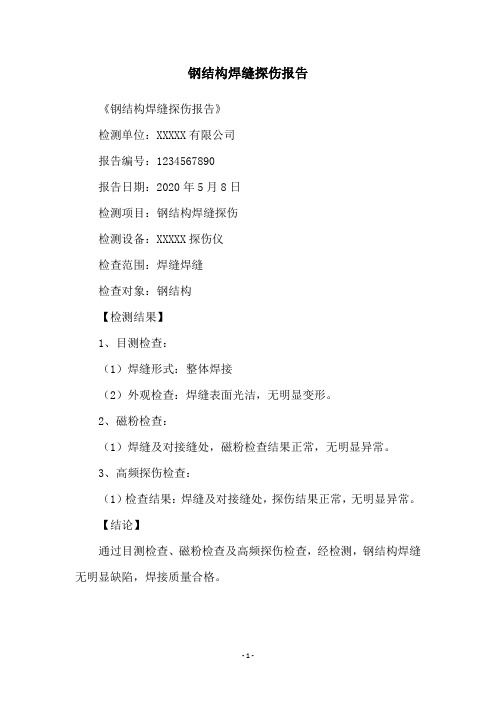

《钢结构焊缝探伤报告》

检测单位:XXXXX有限公司

报告编号:1234567890

报告日期:2020年5月8日

检测项目:钢结构焊缝探伤

检测设备:XXXXX探伤仪

检查范围:焊缝焊缝

检查对象:钢结构

【检测结果】

1、目测检查:

(1)焊缝形式:整体焊接

(2)外观检查:焊缝表面光洁,无明显变形。

2、磁粉检查:

(1)焊缝及对接缝处,磁粉检查结果正常,无明显异常。

3、高频探伤检查:

(1)检查结果:焊缝及对接缝处,探伤结果正常,无明显异常。

【结论】

通过目测检查、磁粉检查及高频探伤检查,经检测,钢结构焊缝无明显缺陷,焊接质量合格。

- 1 -。