制作HDI盲埋孔板的基本流程

HDI 制作流程

流程

26

美維科学技術集团

東莞生益電子有限公司

6.沉铜与加厚铜(孔的金属化)

概念: • 电路板的基材是由铜箔,玻璃纤维,环氧树脂组 成。在制作过程中基材钻孔后孔壁截面就是由以 上三部分材料组成。 • 孔金属化就是要解决在截面上覆盖一层均匀的, 耐热冲击的金属铜。 • 流程分为三个部分:一去钻污流程,二化学沉铜 流程,三加厚铜流程(全板电镀铜)。

前言

2

美維科学技術集团

東莞生益電子有限公司

一.概述:

HDI板,是指High Density Interconnect,即高密度互连板。是PCB行业在 20世纪末发展起来的一门较新的技术。传统的PCB板的钻孔由于受到钻刀影 响,当钻孔孔径达到0.15mm时,成本已经非常高,且很难再次改进。而HDI 板的钻孔不再依赖于传统的机械钻孔,而是利用激光钻孔技术。(所以有

内层线路做好的板子必须要经过黑化或棕化后才能进行 层压。它是对内层板子的线路铜表面进行氧化处理。一般生 成的Cu2O(氧化亚铜)为红色、CuO(氧化铜)为黑色, 所以氧化层中Cu2O为主称为棕化、CuO为主的称为黑化。

流程

19

美維科学技術集团

東莞生益電子有限公司

3. 黑化和棕化:

棕

流程

化

线

20

美維科学技術集团

流程

12

美維科学技術集团

東莞生益電子有限公司

1.开料(CUT)

开料是把我们采购回来的敷铜板切割成能在生产线上制作的板 子的过程。

首先我们来了解几个概念: 1. 2. 3. UNIT:UNIT是指客户设计的单元图形。 SET :SET是指客户为了提高效率、方便生产等原因,将多个UNIT拼 在一起成为的一个整体图形。它包括单元图形、工艺边等等。 PANEL:PANEL是指PCB厂家生产时,为了提高效率、方便生产等原 因,将多个SET拼在一起并加上工具板边,组成的一块板子。

HDI板CAM制作相关培训

• 二.生产结构及钻层的区别: • PP 1086 • PP • PP

• PP 1086

PP PP

PP

• 一阶HDI六层板结构

普通六层板结构

工程资料注意事项

• • • • • • • • • • 1.所有菲林需加上测试点,测量菲林时以便对比. 2.L3/4层的设计不能有L2/5层的工具孔.但需在3/4层相应 位置留有空白区.以免误用与后续对位难. 3.做L3/4层菲林资料需将肓孔对准度检查PAD处空出无 铜区. 4.在做内层菲林资料时需将肓孔开窗CCD对位环预留位置 与设计防呆. 5.内层资料菲林每个角上必须做检查对准度蝴蝶PAD. 6.钻孔、镭射等程序资料的零位不能错误。等等 7.HDI跟普通多层板最大的区别就是板边的标记多了很多

•

3.做L3/4层菲林资料需将肓孔对准度检查PAD处空出无 铜区

.

HDI板板边的各类标记作用及位置.尺寸要求: 1.L3/L4层:

• L2/L5层:位孔:对位标记4 个,其中3个是完全对称的,另有一个用于防 反.定位孔2~4个,间距定义:PROFLIE中心下 面的一个到PROFLIE中心为125MM,上面一 个距离为130MM.L3/L4层的相应位置必须 掏空CU皮.(间距会调整为上155下150)

因菲林贴保护膜后会收缩变短所以在制作拉伸菲林时在正常钻带拉伸系数上再预补偿003

• HDI板的含义:简单通俗地讲即是肓埋孔板。

• • • • •

HDI板分为: 一阶与二阶,甚至三阶等. 所谓一阶也就是说只进行一次肓埋孔. 所谓二阶也就是说要进行两次肓埋孔. 依次类推.

• HDI板与普通板的区别: • 一.工艺流程不同:

OSP制作的相关要求 1. OSP区域开全窗,要求开窗边距阻焊开窗 边5MIL(最小做3MIL),OSP开窗边距沉 金区域阻焊开窗位11MIL(最小做8MIL)

HDI流程简介(教材).

2018/10/16 截面示意图

15

4.HDI特有製程介紹

4.塞孔(埋孔/盲孔)研磨製程: 目的:对树脂塞孔的板子进行研磨,以研磨掉板面上多余的树脂, 确保铜面无树脂残留,从而避免影响线路制作。

原理:利用物理原理对板面多余的填充树脂进行去除。

2018/10/16

研磨前

研磨后

16

5.HDI制作的相关参数及品质监控点

2018/10/16 18

特别品质监控目 标 搬运过程中,不可 棕化刮伤漏铜;

1. 塞孔后无漏光, 板面无油墨堆积; 2. 塞孔深度70%以 上;

信赖度:1-4次无 分层 靶孔品质:无孔 偏,孔变形,靶孔 毛刺; 板边不可有毛边; 板面品质:板面无 塞孔过满导致的鼓 起,缺胶;

5.HDI制作的相关参数及品质监控点

HDI制程簡介

2018/10/16

1

报告人:制程 龚俊

內容

1.HDI 產品說明 2.HDI製作流程 3.HDI結構設計方式 4.HDI特有製程介紹 5. HDI制作的相关参数及品质监控点 6.层间对准度系统

1.HDI 產品說明-HDI=High Density Interconnection(高密度互連) HDI.和傳統電路板最大的不同處,在於HDI的立體化電路 設計,以盲孔(Blind Hole)與埋孔(Buried Hole)來取代部 分的導通孔. 孔小:孔徑在6 mil以下(本廠最低可以達到4mil) 線細:Line/Space 不大於 3 mil/ 3mil 密度高:接點密度大於 130點/in2

終檢

HDI的工藝流程圖(厂内)

开 料 内层 (L3~L4) 内检 压合(一) 埋孔钻孔( L2-L5层)

埋孔塞孔

HDI知识及制作流程

HDI基本知识制作流程随着电子行业日新月异的变化,电子产品向着轻、薄、短、小型化发展,相应的印制板也面临高精度、细线化、高密度的挑战。

全球市场印制板的趋势是在高密度互连产品中引入盲、埋孔,从而更有效的节省空间,使线宽、线间距更细更窄。

一.HDI定义HDI:high Density interconnection的简称,高密度互连,非机械钻孔,微盲孔孔环在6mil以下,内外层层间布线线宽/线隙在4mil以下,焊盘直径不大于0.35mm的增层法多层板制作方式称之为HDI板。

盲孔:Blind via的简称,实现内层与外层之间的连接导通埋孔:Buried via的简称,实现内层与内层之间的连接导通盲埋孔大都是直径为0.05mm~0.15mm的小孔,埋孔在內層薄板上按正常雙面板製作,而盲孔成孔方式有激光成孔,等离子蚀孔和光致成孔,通常采用激光成孔,而激光成孔又分为CO2和YAG紫外激光机(UV)。

二.HDI板板料1.HDI板板料有RCC, FR4,LD PP1)RCC:Resin coated copper的简称,涂树脂铜箔。

RCC是由表面经粗化、耐热、防氧化等处理的铜箔和树脂组成的,其结构如下图所示:(我司要求樹脂厚度需>4mil时才使用RCC)RCC的树脂层,具备与FR一4粘结片(Prepreg)相同的工艺性。

此外还要满足积层法多层板的有关性能要求,如:(1)高绝缘可靠性和微导通孔可靠性;(2)高玻璃化转变温度(Tg);膨脹係數CTE較大(3)低介电常数和低吸水率;(4)对铜箔有较高的粘和强度;但其peel strenth較差(5)固化后绝缘层厚度均匀同时,因为RCC是一种无玻璃纤维的新型产品,有利于激光、等离子体的蚀孔处理,有利于多层板的轻量化和薄型化。

另外,涂树脂铜箔具有9um,12um,18um等薄铜箔,容易加工。

2)FR4板料:我司要求樹脂厚度<=4mil时需使用FR4。

使用PP时一般采用1080, 尽量不要使用到2116的PP3)LD PP:一種可激光鑽孔的粘結片2. 铜箔要求:当客户无要求时,基板上铜箔在传统PCB内层优先采用1 OZ,HDI板优先使用HOZ,内外电镀层铜箔优先使用1/3 OZ。

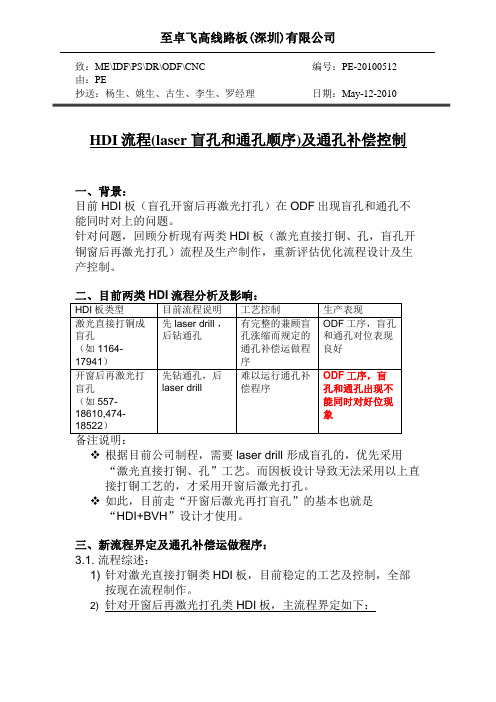

HDI流程(laser 盲孔和通孔顺序)及通孔补偿控制

HDI流程(laser 盲孔和通孔顺序)及通孔补偿控制一、背景:目前HDI板(盲孔开窗后再激光打孔)在ODF出现盲孔和通孔不能同时对上的问题。

针对问题,回顾分析现有两类HDI板(激光直接打铜、孔,盲孔开铜窗后再激光打孔)流程及生产制作,重新评估优化流程设计及生产控制。

❖根据目前公司制程,需要laser drill 形成盲孔的,优先采用“激光直接打铜、孔”工艺。

而因板设计导致无法采用以上直接打铜工艺的,才采用开窗后激光打孔。

❖如此,目前走“开窗后激光再打盲孔”的基本也就是“HDI+BVH”设计才使用。

三、新流程界定及通孔补偿运做程序:3.1. 流程综述:1) 针对激光直接打铜类HDI板,目前稳定的工艺及控制,全部按现在流程制作。

2) 针对开窗后再激光打孔类HDI板,主流程界定如下:•压板→钻孔(锣板边,及钻内层LDI盲孔开窗用的对位孔)→板面除胶→内层干膜(盲孔开窗)→内层蚀板→内层蚀检→激光钻孔→钻孔(钻通孔)→沉铜→正常流程•而针对“板面除胶”工艺环节按以下选择调整:选择条件流程设计副流程机械盲孔采用“VOP塞孔”--板面除胶--副流程机械盲孔采用“VOP塞孔”,依据副流程铜厚,在主流程有减铜需求--板面除胶→减铜(减铜到xxx mil)副流程机械盲孔采用“压板树脂填孔”--沉铜(板面除胶,沉铜检查)--副流程机械盲孔采用“压板树脂填孔”依据副流程铜厚,在主流程有减铜需求--沉铜(板面除胶,沉铜检查)→减铜(减铜到xxx mil)--其它/3.2.通孔补偿运做控制要求:HDI板类型流程说明通孔补偿运做控制程序激光直接打铜成盲孔先laser drill,后钻通孔开窗后再激光打盲孔先laser drill,后钻通孔。

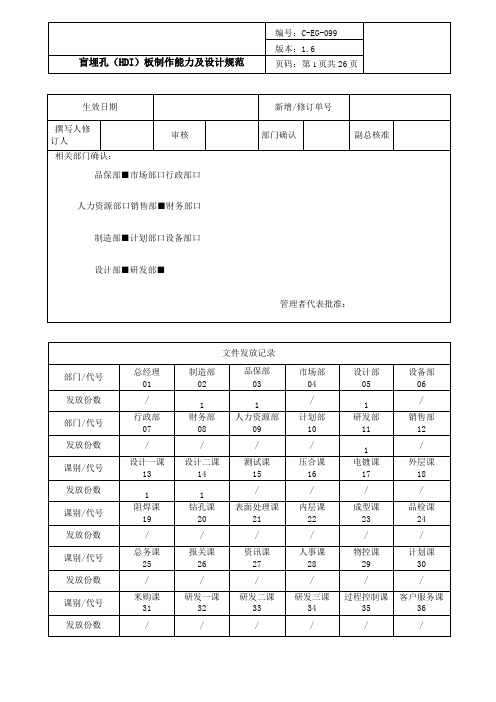

盲埋孔(HDI)板制作能力及设计规范

目录制订我司盲埋孔(HDI)板的流程及设计规范。

2.0范围:适用于我司“3+N+3”以内的盲埋孔(HDI)板的制作。

3.0职责:研发部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及内层菲林进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

市场部:根据此文件的能力水平接订单,及向客户展示本公司的制作能力;收集客户的需求,及时向研发部反馈市场需求信息。

4.0指引内容:4.1盲埋孔“阶数”的定义:表示其激光盲孔的堆迭次数(通常用“1+N+1”、“2+N+2”、“3+N+3”等表示)、或某一层次的最多压合次数、或前工序(含:内层一压合一钻孔)循环次数,数值最大的项目则为其阶数。

4.2盲埋孔“次数”的定义:表示一款盲埋孔(HDI)板的压合结构图中所包含的机械钻盲埋孔次数和激光钻盲埋孔次数的总和(如同一次压合后的两面均需激光钻孔,则按盲埋两次计。

但计算钻孔价钱时只按一次激光钻孔的总孔数或一次钻孔的最低消费计)。

4.3盲埋孔“阶数”和盲埋孔“次数”的示例:4.3.1纯激光钻孔的双向增层式叠孔盲埋孔(HDI)板结构图示例盲埋孔阶数1盲埋孔阶数2盲埋孔阶数3阶数表示法1+2+1阶数表示法2+2+2阶数表示法3+2+3盲埋孔次数2盲埋孔次数4盲埋孔次数6编号:C-EG-099版本:1.6盲埋孔(HDI )板制作能力及设计规范页码:第5页共26页4.3.3 简单混合型的双向增层式盲埋孔(HDI )板结构图示例(激光盲孔为错位孔)盲埋孔阶数 1 盲埋孔阶数 2 盲埋孔阶数3 阶数表示法1+2+1 阶数表示法 2+2+2 阶数表示法3+2+3 盲埋孔次数 3 盲埋孔次数 5 盲埋孔次数 7盲埋孔阶数1盲埋孔阶数2盲埋孔阶数 3盲埋孔阶数1 阶数表示法1+2+1盲埋孔次数3盲埋孔阶数2 阶数表示法2+2+2 盲埋孔次数5盲埋孔阶数3 阶数表示法3+2+3 盲埋孔次数74.3.2简单混合型的双向增层式盲埋孔(HDI )板结构图示例(激光盲孔为叠孔)4.3.4复杂混合型的双向增层式盲埋孔(HDI )板结构图示例(激光盲孔同时有叠孔和错位孔)阶数表示法1+2+1阶数表示法2+2+2阶数表示法3+2+3盲埋孔次数3盲埋孔次数5盲埋孔次数7盲埋孔阶数1 盲埋孔次数2 盲埋孔阶数2 盲埋孔次数4编号:C-EG-099 版本:1.6盲埋孔(HDI )板制作能力及设计规范页码:第6页共26页4.3.6 纯机械钻孔的双核双向增层式盲埋孔阶数结构图示例(含假层设计)4.3.7 纯机械钻孔的双核单向增层式盲埋孔阶数结构图示例盲埋孔阶数3 盲埋孔次数5盲埋孔次数1 盲埋孔次数2 盲埋孔次数3 rWFTTTTI盲埋孔阶数2 盲埋孔阶数2 盲埋孔次数3盲埋孔次数5盲埋孔次数6盲埋孔阶数14.3.5纯机械钻孔的盲埋孔次数结构图示例盲埋孔阶数1 盲埋孔阶数1 盲埋孔阶数3盲埋孔阶数1盲埋孔次数3 盲埋孔阶数2 盲埋孔次数6编号:C-EG-099 版本:1.6盲埋孔(HDI )板制作能力及设计规范页码:第7页共26页4.3.8 纯机械钻孔的双核单向增层式盲埋孔阶数结构图示例独立芯板和多次压合盲孔层混合压合时, 该独立芯板的涨缩值与盲孔层的涨缩值相 差较大,独立芯板越薄,差值越大盲埋孔次数64.3.9 复杂混合型的双向增层式盲埋孔板结构图示例14.3.10 复杂混合型的双向增层式盲埋孔板结构图示例2盲埋孔阶数3 盲埋孔次数9PPPP盲埋孔阶数 1 盲埋孔阶数2阶数表示法 1+2+1 阶数表示法 2+2+2 盲埋孔次数 3 盲埋孔次数 6盲埋孔阶数3 阶数表示法3+2+3 盲埋孔次数9盲埋孔阶数34.4备注:1)上表中的难度系数为基于相同层次相同材料无任何盲埋孔时的普通板的难度提升值2)盲埋孔板的制作难度系数=盲孔阶数难度系数+盲孔次数难度系数3)如同时存在激光钻盲孔和机械钻盲孔,其制作难度系数=激光钻盲孔+机械钻盲孔4)如树脂塞孔的通孔需做成“Via-in-PAD”设计,需单独再增加15%的难度系数5)如存在小于0.10mm的薄芯板电镀,每张芯板分别需单独再增加5%的难度系数2)表格中打“*”的,表示是可选择的步骤,或者当前面的副流程执行该步骤时、则后面相关某步骤可不执行。

2024年度HDI板制作的基本流程课件

将改进成果进行标准化,形成文件化的管理 制度或操作规范,并总结经验教训,为后续 的持续改进提供参考。

22

06

安全生产与环境保护要求

2024/2/2

23

安全生产责任制落实

建立安全生产责任体系

明确各级管理人员和操作人员的 安全生产职责,形成全员参与的 安全生产氛围。

制定安全生产规章制度

风险评估与分级管控

对辨识出的危险源进行风险评估,确定风险等级,并采取 相应的管控措施,降低风险发生的可能性。

制定应急预案

针对可能发生的重大危险源事故,制定完善的应急预案, 明确应急组织、通讯联络、现场处置等方面要求,确保事 故发生时能够及时、有效地应对。

25

环境保护法规遵守和污染治理方案

遵守环境保护法规

HDI板制作的基本流程课件

2024/2/2

1

目录

• HDI板简介 • 原材料选择与准备 • 制作工艺流程详解 • 设备选型与操作指南 • 质量管理体系建立与实施 • 安全生产与环境保护要求 • 总结回顾与展望未来

2024/2/2

2

01

HDI板简介

2024/2/2

3

HDI板定义与特点

2024/2/2

2024/2/2

6

02

原材料选择与准备

2024/2/2

7

核心原材料介绍

1 2

基板材料

HDI板的核心材料,通常采用高性能的聚酰亚胺 或聚酯薄膜作为基板,具有良好的绝缘性、耐热 性和机械强度。

铜箔

用于制作电路导线的关键材料,铜箔的厚度、导 电性和表面处理工艺对HDI板的性能有重要影响 。

阻焊层

3

覆盖在铜箔表面,用于保护电路并防止焊接时短 路,通常采用环氧树脂或聚酰亚胺等耐高温材料 制成。

PCB工艺流程之常见HDI线路板工艺流程

常见HDI线路板工艺流程

1+ HDI工艺流程

导通孔 1阶盲孔 1+N+1,无埋孔设计(一次层压,一阶HDI)

1+4+1 无埋孔HDI工艺流程图

7.1.2 外层(OL)流程

1 2 3 4 5 6

3;1 无埋孔HDI工艺流程图

A

1 2 3 4 5 6

1+HDI工艺流程

一阶有埋孔设计的HDI板(二次一阶)

1+NB+1,有埋孔设计(二次层压,一阶HDI)

1+6B+1 有埋孔HDI工艺流程图

2 芯面(CS)工艺流程

a

1+6B+1 有埋孔HDI工艺流程图

a

3 外层(OL)工艺流程

2+HDI 工艺流程

二次二阶设计的HDI板

1+(1+N+1)B+1,有埋孔设计 (二次层压,二阶HDI)

三次二阶设计的HDI板

2+NB+2,有埋孔设计(三次层压,二阶HDI)

2+4B+2流程图

2 芯面(CS)工艺流程

2+4B+2流程图 3 叠加层(Build-up:BU层)工艺流程

2+4B+2流程图

3 外层(OL)工艺流程

总结

传统PCB流程

1+N+1流 程

2+N+2流

程

内层线路制作

3+N+3流 程

2+N+2,二阶无埋孔设计 (二次层压,二阶HDI)

2+4+2 (1+(1+4+1)B+1)流程图

hdi生产工艺

HDI生产工艺1. 简介HDI(High Density Interconnect)是一种高密度互连技术,用于在小尺寸的PCB (Printed Circuit Board)上实现更多的互连点。

它通过采用微细线宽、线距以及盲孔、埋孔等特殊工艺,使得电路板上的元器件可以更紧密地布局,从而提高了电路板的集成度和性能。

HDI生产工艺是指在制造HDI电路板时所使用的一系列工艺步骤和技术。

本文将详细介绍HDI生产工艺的主要步骤、特点以及应用领域。

2. HDI生产工艺步骤2.1 设计HDI电路板设计是整个生产过程中的第一步。

设计人员根据产品需求和性能要求,确定电路板的层数、线宽线距、盲孔/埋孔等参数,并进行布局和布线。

2.2 材料准备根据设计要求,准备好所需的基材、覆铜箔以及其他辅助材料。

常用的基材有FR-4、聚酰亚胺(PI)、BT等,覆铜箔可以选择不同厚度和铜厚。

2.3 图形制作将设计好的电路板图形转化为制造所需的数据文件,通常采用Gerber文件格式。

这些文件将用于后续的光刻和蚀刻步骤。

2.4 光刻在光刻工艺中,通过使用感光胶和掩膜板,将设计图案转移到覆铜箔上。

掩膜板上的透明部分允许紫外线透过,并使感光胶固化在覆铜箔表面。

2.5 蚀刻在蚀刻工艺中,使用化学溶液去除未被固化的感光胶和覆铜箔上的铜。

这样,只剩下设计图案所需的铜层。

2.6 盲孔/埋孔HDI电路板通常需要盲孔或埋孔来实现不同层之间的互连。

盲孔是从其中一侧钻孔而不贯穿整个电路板,而埋孔则是在内层之间形成通孔,并填充导电材料以实现连接。

2.7 堆叠与压合通过堆叠多个经过处理的内外层,使得整个HDI电路板具有更高的集成度和互连能力。

堆叠后的电路板需要经过压合工艺,以确保各层之间的粘合度。

2.8 表面处理为了提高电路板的焊接性能和耐腐蚀性,常常需要对表面进行处理。

常见的表面处理方法有镀金、喷锡、喷镍等。

2.9 最终检测与包装在完成上述工艺步骤后,对HDI电路板进行最终检测,确保其符合设计要求和性能指标。

HDI板制作的基本流程

HDI板制作的基本流程HDI(High Density Interconnect)板制作流程是指制造高密度互连板的过程,HDI板是一种具有更高的线路密度和更小的孔径尺寸的印刷电路板。

下面是HDI板制作的基本流程:1.设计和布局:根据电路设计需求和功能要求,进行HDI板的设计和布局。

设计包括确定板层数、布线路径、板子的尺寸和形状,以及在板上放置电子元器件的位置。

2.材料准备:选择适合的基材材料,通常使用的材料有FR-4(常见的玻纤层压板)和聚酰亚胺(PI,聚合物塑料)。

同时准备其他所需的材料,如铜箔、胶粘剂、铜粉等。

3.制造内层:将预先切割好的基材堆叠起来,然后使用铜箔将其加固。

再通过化学浸涂将电路图案印刷在铜箔上。

之后通过蚀刻将不需要的铜箔去除,形成铜电路层。

4.制造HDI板芯片:将上一步制造的内层板与胶粘剂层和铜箔层一起压合。

通过热压等方法将这些层固定在一起。

之后,使用光刻工艺模式制造盲孔和通孔。

5.添加电镀和铜盖层:在HDI板的表面和内部的孔洞中添加一层薄薄的电镀层,以提高电导性和保护电路。

此外,还会添加一层铜盖层以保护电路和提供更好的焊接性能。

6.外部贴装工艺:对HDI板进行最终的表面贴装处理,将电子元器件焊接到板的表面上。

这包括印刷阻焊层、印刷标识层和印刷引脚图层。

7.检测和测试:对制造好的HDI板进行严格的检测和测试,以确保其质量和性能符合规范要求。

测试包括电子元器件的焊接质量、电路连通性、电阻和容性测量等。

8.制造和组装:最后一步是将制造好的HDI板与其他组件和连接器组装在一起,以形成完整的电子设备或系统。

总的来说,HDI板制作的基本流程包括设计和布局、材料准备、制造内层、制造HDI板芯片、添加电镀和铜盖层、外部贴装工艺、检测和测试以及制造和组装。

这个流程需要经过多个步骤和工艺环节,并需要严格的质量控制和测试,以确保最终制造出的HDI板的质量和性能满足要求。

hdi工艺流程

hdi工艺流程HDI(High Density Interconnect)是一种高密度互连技术,通过增加PCB板层数和缩小线宽/线间距,可以将更多的元器件连接在一个PCB板上,提高了电路板的集成度和信号传输速度。

下面是HDI工艺流程的详细解释。

1. 电路设计和布局:首先,根据电路需求设计出适当的电路板布局。

设计师需要考虑电路的功能和特性,选择合适的元器件,并确定它们的位置和布线方式。

2. 材料选取:根据电路设计要求和功能,选择合适的材料。

常用的材料包括FR4基板、聚酰亚胺(PI)基板和PTFE基板。

这些材料具有不同的机械性能、导热性能和耐高温性能。

3. 制作内层板:将FR4基板加工成所需的内层板。

首先,将FR4基板上锡,然后将覆铜层粘贴在FR4基板上。

接下来,使用光敏蚀刻或激光图形将覆铜层剥离,形成所需的电路图案。

4. 背钝化处理:由于内层板的孔洞需要实现电气连接,需要在覆铜层上形成铜盖层。

为了确保覆铜层和孔洞之间的可靠连接,需要进行背钝化处理。

背钝化处理主要包括去除覆铜层上的氧化物以及在孔洞壁上形成化学镀铜。

5. 堆层与压合:将经过背钝化处理的内层板和其他空芯板堆叠在一起形成多层板。

然后,将多层板放入热压机中,使用高温和高压将多层板压合在一起。

这样可以确保所有层之间的可靠电气连接。

6. 机械钻孔和内层成型:使用机械钻孔设备在多层板上钻孔。

钻孔用于形成电气连接和组件安装孔。

然后,使用钻孔尺寸逐层镗孔,使其成为具有特定形状的方孔。

7. 通过盲孔和埋孔:在多层板上形成盲孔和埋孔是HDI技术的关键步骤。

盲孔是从外部图层到内层图层的孔洞,而埋孔是在内部图层之间形成的孔洞。

8. 镀铜和电镀:通过镀铜和电镀等表面处理,形成电路板的导电层。

例如,可以使用电化学方法在覆铜层上镀上一层铜。

然后,再使用金属化学反应将铜沉积在所需的微型线路上。

9. 外层图案制作:使用光敏蚀刻或激光图形在外层板上形成所需的电路图案。

然后,使用外层镀铜和电镀来加固和保护外层图案。

精选HDI板加工流程图PPT大纲

03

关键加工环节剖析

钻孔技术要点与难点解析

钻孔技术概述

介绍钻孔技术的定义、分类及其在HDI板加工中的应用。

钻孔技术要点

阐述钻孔过程中的关键参数设置、钻头选择及转速、进给 等控制要点。

难点解析

针对钻孔过程中可能出现的断钻、偏孔等问题进行深入分 析,并提出解决方案。

电镀工艺参数设置及优化建议

1 2

注意事项

02

03

问题分析与解决

详细列举压合过程中需要注意的 事项,如温度控制、压力均匀性、 板材对齐等。

针对压合过程中可能出现的气泡、 分层等问题进行原因分析,并给 出相应的解决方案。

04

品质检测与评估方法

外观检查项目及标准

01

表面清洁度

检查表面是否有污渍、油渍、尘埃 等杂质。

孔洞质量

检查孔洞是否规整、无毛刺、无破 损等现象。

制定培训计划

针对当前生产线员工的技能水平和岗位需求, 分析培训需求。

根据培训需求,制定具体的培训计划,包括 培训内容、时间、方式等。

培训效果评估

技能提升途径探讨

对培训效果进行评估,及时调整培训计划和 内容,确保培训效果达到预期目标。

除了内部培训外,还可以考虑外部培训、技 能竞赛、经验交流等途径,提升员工的技能 水平。

03

02

线路完整性

检查线路是否完整、无断路、短路 等现象。

尺寸精度

检查尺寸是否符合设计要求,无偏 差或偏差在允许范围内。

04

功能性测试方法介绍

导通测试

通过专用测试设备,检测板上线路是否导通 良好。

耐压测试

在规定时间内,对板子施加一定电压,检测 其耐压性能。

绝缘测试

HDI-制作流程学习资料

最小盲孔钻孔孔径

0.10mm

项目 镀通孔纵横比 激光盲孔纵横比 通孔孔位公差 盲孔孔位公差 外层最小线宽/间距

内层最小线宽/间距

最小外层底铜厚 最大外层底铜厚度

最小内层底铜厚度 最大内层底铜厚度

能力

1/3oz 3oz

1/2oz 3oz

蚀刻公差 盲孔加工孔径

阻抗公差 mask对位能力

10

制程能力 12:1 1:1 +/-3mil +/-20um 3mil/3mil

树脂(B stage)

铜箔 树脂 ( C stage) 树脂 ( B stage)

*不含玻璃介质层,易于镭射以及等离子微孔成形.

*薄介电层.

*极高的抗剥离强度.

*高韧性,容易操作.

*表面光滑,适合微窄线路蚀刻.

材料

4

美維科学技術集团

東莞生益電子有限公司

涂胶膜铜箔(Resin Coated Copper): 一般来说,HDI 板 的激光钻孔都是在涂胶膜铜箔 上面成孔。孔径的形状与一般机械钻孔的孔的形状不完全一样。激光钻孔的孔的形 状为一个倒置的梯形。而一般的机械钻孔,孔的形状为柱形。考虑到激光钻孔的 能量与效率,镭射孔的孔径大小不能太大。一般为0.076-0.10毫米。

流程

12

美維科学技術集团

東莞生益電子有限公司

2.内层干膜:(INTTER DRY FILM)

内层干膜是将内层线路图形转移到PCB板上的过程。 在PCB制作中我们会提到图形转移这个概念,因为PCB制作就是也就是

将设计好的布线图形转移到PCB板上,并用导通孔的方式保证每层电性能

的连通。所以图形转移过程对PCB制作来说,有非常重要的意义。

HDI-制作流程

HDI板的生产过程

14.机械钻孔,是钻埋孔导通1、6层。

15.化学铜,是在钻好孔的PP面上镀上一曾铜,以本取导通1、6或5、6层电路。

16.电镀、是在化教铜根底上镀上巨细适中的铜。

17.外压合、压合是在作好线路基板上压上PP和铜泊。

18.镭射钻孔、是在上层铜里和基层PP之间钻衔接孔。以导通1、2或者7、8层。

04.乌化(棕化),是指在做好的内层线门路路铜面举行表面粗化,以利于PP黏附没有会涌现层偏偏。

05.压合,是在做好线道基板上压上PP和铜泊。

06.压合后处置,是指捞边、X-RAY钉钯孔、DLD涮磨板面等。

07.镭射钻孔,是正在上层铜面和基层PP之间钻衔接孔。以导通1、2或者3、4或1、4层。

08.机械钻孔,是钻埋孔导1、4通层。

09.化学铜,是在钻好孔的PP里上镀上一曾铜,以利取导通1、4层电路。

10.电镀,是正在化学铜根基上镀上巨细适中的铜。

11.内两层D/F,指压膜、曝光、显影,

压膜和照相的顶片一样能够感光成像,自而完成电路成像。

曝光是指应用紫外线照耀感光膜,在底片挡住出照射的地方干膜维护住了,紫外线照耀的地方硬化。

电镀--内二层D/F--内两层蚀刻--镭射钻孔--机器钻--化教铜--电镀--外压合--镭射钻孔--

机器钻孔--化学铜--电镀--外层D/F--外层蚀刻--防焊--化金--成型--末检1--保焊--末检2--出货。

01.启料,便是裁基板,也称CORE,基板是由PP加外表铜箔构成,PP由环氧树脂和玻纤,经由织合而成形成续缘层,外表铜箔用来做线道。

末检1--保焊--终检2--出货。

显影后没照射的天方做膜被剥离。

12.内两层蚀刻,是将显影后出照射的处所干膜被剥离后留下的铜面蚀刻失,含出PP。

HDI制作流程

HDI制作流程HDI(High Density Interconnect)是一种高密度互连技术,用于制造具有高信号传输能力和密集性的印刷电路板(PCB)。

HDI制作流程是一个复杂的过程,涉及到多个步骤和技术。

以下是HDI制作流程的详细介绍:1.设计规划和准备阶段:在HDI制作流程的开始阶段,需要进行设计规划和准备工作。

这包括确定电路板尺寸、层数和设计规格,以及选择适当的材料和技术。

2.印制内层和外层:在HDI制作中,要首先制造内层和外层。

内层通常由铜箔和绝缘基材组成,而外层则由需要进行逐层堆叠的薄板组成。

这些层通过化学蚀刻或电镀等方法来制造。

3.内部追踪和电镀:内层和外层制作完成后,需要进行内部追踪和电镀。

这个步骤将在不同的层之间形成电连接,并提供对内部追踪的支持。

电镀可以通过电化学方法或金属化学还原法进行。

4.盲孔和盖孔:在HDI中,还需要制作盲孔和盖孔。

这些孔用于连接不同层之间的电连接,并提供通孔焊盘的支撑。

通常,盲孔和盖孔可以通过激光钻孔或机械钻孔来制作。

5.堆叠层:HDI的一个关键特点是多层堆叠。

在这一阶段,将内层、外层和孔连接层等组装在一起,并使用压力和温度来使它们紧密结合。

6.盲埋孔、内线和外线:接下来,需要制作盲埋孔、内线和外线。

盲埋孔用于连接不同层之间的电连接,内线用于连接器件和器件之间的电连接,外线用于连接印刷电路板和外部设备。

这些线路可以通过激光钻孔、刮板、电镀或者压铸等方法来制作。

7.表面处理和喷锡:在HDI制作完成后,需要对印刷电路板进行表面处理和喷锡。

表面处理可以增强印刷电路板的抗腐蚀性,并提供更好的焊接性能。

喷锡则是为了方便后续的表面组装。

8.质量检查和测试:最后,需要进行质量检查和测试。

这包括使用X射线检查内部连接和结构,以及使用测试设备检查电路的功能和性能。

总结:HDI制作流程是一个复杂、精细和技术密集的过程。

它需要设计规划、印制内层和外层、内部追踪和电镀、盲孔和盖孔、堆叠层、盲埋孔、内线和外线、表面处理和喷锡,以及质量检查和测试等多个步骤。

HDI板工艺流程介绍

1.4mil(avg.) Hole wall copper: 0.7mil(min)

Laser via copper:0.4mil(min) Laser PP:1086 R/C:58%(thk:3.0mil)

Outline tolerance :+/-0.20mm

精H品o课le件 tolerance: Via:+5/12mil

8. 疊板 (Lay-up)

Layer 1 Layer 2 Layer 3 Layer 4

LAYER 1 LAYER 2 LAYER 3 LAYER 4 LAYER 5 LAYER 6

铜箔

精品课件

电解铜箔

压廷铜箔

Copper Foil Prepreg(膠片) Inner Layer Prepreg(膠片) Copper Foil

复合材料 基板

特殊基板:金属性基板,如铝基板

软性覆 铜箔板

精品课件

11

内层制作

• 一.印制板制造进行化学图像转移的光致主要有两大类: • 1.光致抗蚀干膜(简称干膜),是一种光致成像型感光油墨,主要用

于外层. • 2.液体光致抗蚀剂,主要用于内层做线路!

二.內層線路製作(壓膜) (Dry Film Resist )

精品课件

25

PP材料介绍

Normal PP: 常规PP是不适合用于镭射。主要是因为PP的玻璃纤维布的织造关系。见下图,因为 玻璃纤维是交叉状的,纤维与纤维之间有空隙。镭射点在纤维交叉处A点与在纤维 交叉外的空隙处B点是不一样的。相同能量的镭射束所能产生的镭射效果不同,对 镭射孔的品质影响很大。

常规PP的玻璃纤维结构

33

钻孔:(通孔L1-6)

10. 机械鑽孔 (Drilling)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制作HDI盲埋孔板的基本流程

一.概述:

HDI板,是指High Density Interconnect,即高密度互连板,是PCB行业在20世纪末发展起来的一门较新的技术。

传统的PCB板的钻孔由于受到钻刀影响,当钻孔孔径达到0.15mm时,成本已经非常高,且很难再次改进。

而HDI板的钻孔不再依赖于传统的机械钻孔,而是利用激光钻孔技术。

(所以有时又被称为镭射板。

)HDI板的钻孔孔径一般为3-5mil(0.076-0.127mm),线路宽度一般为3-4mil(0.076-0.10mm),焊盘的尺寸可以大幅度的减小所以单位面积内可以得到更多的线路分布,高密度互连由此而来。

HDI技术的出现,适应并推进了PCB行业的发展。

使得在HDI板内可以排列上更加密集的BGA、QFP等。

目前HDI技术已经得到广泛地运用,其中1阶的HDI已经广泛运用于拥有0.5PITCH的BGA的PCB制作中。

HDI技术的发展推动着芯片技术的发展,芯片技术的发展也反过来推动HDI技术的提高与进步。

目前0.5PITCH的BGA芯片已经逐渐被设计工程师们所大量采用,BGA的焊角也由中心挖空的形式或中心接地的形式逐渐变为中心有信号输入输出需要走线的形式。

所以现在1阶的HDI已经无法完全满足设计人员的需要,因此2阶的HDI开始成为研发工程师和PCB制板厂共同关注的目标。

1阶的HDI技术是指激光盲孔仅仅连通表层及与其相邻的次层的成孔技术,2阶的HDI技术是在1阶的HDI技术上的提高,它包含激光盲孔直接由表层钻到第三层,和表层钻到第二层再由第二层钻到第三层两种形式,其难度远远大于1阶的HDI技术。

二.材料:

1、材料的分类

a.铜箔:导电图形构成的基本材料

b.芯板(CORE):线路板的骨架,双面覆铜的板子,即可用于内层制作的双面板。