工艺工序卡滚珠丝杆剖析

一目了然的滚珠丝杆的基础入门知识

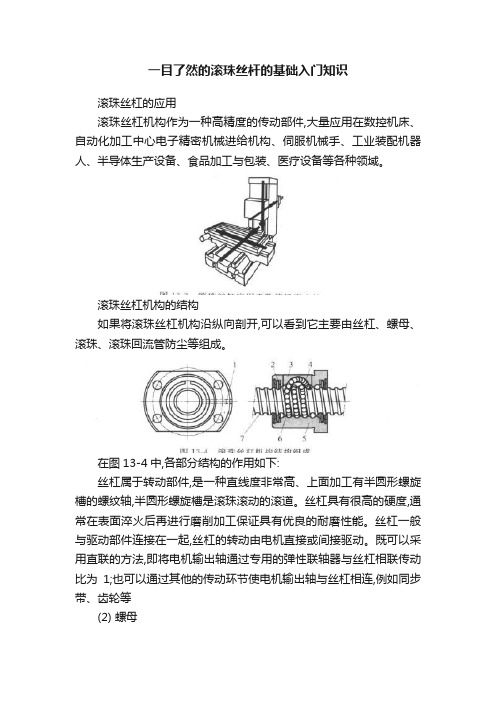

一目了然的滚珠丝杆的基础入门知识滚珠丝杠的应用滚珠丝杠机构作为一种高精度的传动部件,大量应用在数控机床、自动化加工中心电子精密机械进给机构、伺服机械手、工业装配机器人、半导体生产设备、食品加工与包装、医疗设备等各种领域。

滚珠丝杠机构的结构如果将滚珠丝杠机构沿纵向剖开,可以看到它主要由丝杠、螺母、滚珠、滚珠回流管防尘等组成。

在图13-4中,各部分结构的作用如下:丝杠属于转动部件,是一种直线度非常高、上面加工有半圆形螺旋槽的螺纹轴,半圆形螺旋槽是滚珠滚动的滚道。

丝杠具有很高的硬度,通常在表面淬火后再进行磨削加工保证具有优良的耐磨性能。

丝杠一般与驱动部件连接在一起,丝杠的转动由电机直接或间接驱动。

既可以采用直联的方法,即将电机输出轴通过专用的弹性联轴器与丝杠相联传动比为1;也可以通过其他的传动环节使电机输出轴与丝杠相连,例如同步带、齿轮等(2) 螺母螺母是用来固定需要移动的负载的,其作用类似于直线导轨机构的滑块。

一般将所需要移动的各种负载(例如工作台、移动滑块)与螺母连接在一起,再在工作台或移动滑块上安装各种执行机构螺母内部加工有与丝杠类似的半圆形滚道,而且设计有供滚珠循环运动的回流管,螺母是滚珠丝杠机构的重要部件,滚珠丝杠机构的性能与质量很大程度上依赖于螺母。

(3)防尘片防尘片的作用为防止外部污染物进入螺母内部。

由于滚珠丝杠机构属于精密部件如果在使用时污染物(例如灰尘、碎屑、金属渣等)进入螺母,可能会使滚珠丝杠运动副严重磨损,降低机构的运动精度及使用寿命,甚至使丝杠或其他部件发生损坏,因此必须对丝杠螺母进行密封,防止污染物进入螺母4 滚珠在滚珠丝杠机构中,滚珠的作用与其在直线导轨、直线轴承中的作用是相同的,滚珠作为承载体的一部分,直接承受载荷,同时又作为中间传动元件,以滚动的方式传递运动。

由于以滚动方式运动,所以摩擦非常小。

(5) 油孔滚珠丝杠机构运行时需要良好的润滑,因此应定期加注润滑油或润滑脂。

机械系统设计 (滚珠丝杠)PPT课件

2 机械系统设计--机械传动装置滚珠丝杠副

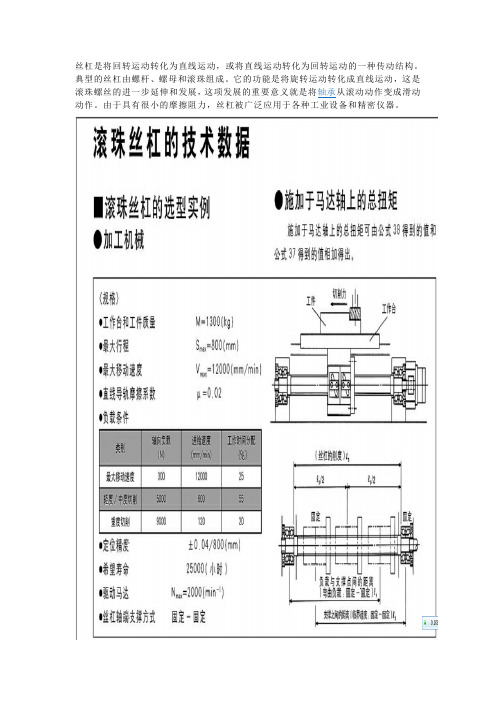

双推—自由

1.轴向刚度低,与螺母位置有关; 2.双推端可预拉伸安装; 3.适宜中小载荷与低速,更适宜垂直安装,短丝杠。

固定可以用深沟球轴承和双向推力轴承组合或用圆锥滚子轴承

2 机械系统设计--机械传动装置滚珠丝杠副

(2) 轴承的组合安装支承示例

2 机械系统设计--机械传动装置滚珠丝杠副

2 机械系统设计--机械传动装置滚珠丝杠副

滚珠丝杠副的特点

传动效率高 运动平稳 工作寿命长 定位精度和重复定位精度高 同步性好 可靠性高 不能自锁 制造工艺复杂

2 机械系统设计--机械传动装置滚珠丝杠副

滚珠丝杠副的典型结构类型

从螺纹滚道的截面形状、滚珠的循环方式和消除轴 向间隙的调整方法进行区别。

1,产生的轴向位移(即间隙)为:

1 (

Z1

1 )np

Z2

其中:n为螺母同方向转过的齿数

p为丝杠的导程

例:若Z1=99,Z2=100,n=1, p=6mm 则d=0.6μm

2 机械系统设计--机械传动装置滚珠丝杠副

(3) 垫片调隙式

调整垫片厚度,使螺母产生轴向位移,该形式结构简单,调整较为 方便,应用广,但仅适用于一般精度机构。

滚珠丝杠在工作负载fn和转矩tnm共同作用下引起每个导程的变形量esie38001038机械系统设计机械传动装置滚珠丝杠副按最不利的情况即取ffm则丝杠在工作长度上的弹性变形所引起的导程误差为通常要求丝杠的导程误差应小于其传动精度的12即edpfgjeapf1075216045910206143800101310107521503机械系统设计机械传动装置滚珠丝杠副试设计一数控机床工作台进给用滚珠丝杠副

1.轴向刚度最高; 2.预拉伸安装时,须加载荷较小,轴承寿命较高 3.适宜高速、高刚度、高精度。

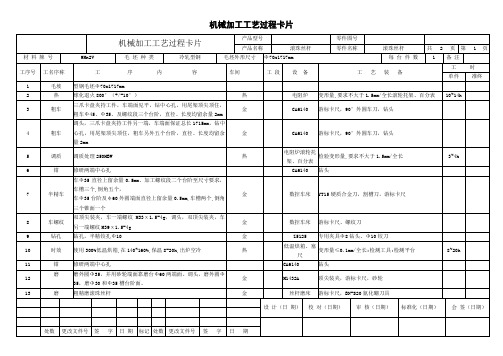

工艺工序卡滚珠丝杆

数控车床

YT15硬质合金刀,割槽刀,游标卡尺

8

车螺纹

双顶尖装夹,车一端螺纹M33х1.5-4g,调头,双顶尖装夹,车另一端螺纹M39х1.5-4g

金

数控车床

游标卡尺、螺纹刀

9

钻孔

钻孔,半精铰孔Φ10

金

Z5125

专用夹具Φ8钻头、Φ10铰刀

10

时效

使用300%低温烘箱,在140~160%,保温8-20h,出炉空冷

电阻炉

2h

2

然后680±10°回火,保温3-4h,空冷

电阻炉

3-4h

3

硬度在235-265HBS

布氏硬度计

4

检验变形量,要求不大于1.5mm/全长

滚轮托架、百分表

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片

产品型号

工序号

工名序称

工 序 内 容

车间

工 段

设 备

工 艺 装 备

工 时

单件

准终

14

清洗检

清洗检验入库

洗

清洗机

百分表,游标卡尺,洛氏硬度计,

设 计(日 期)

校 对(日期)

审 核(日期)

标准化(日期)

会 签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片

机械加工工序卡片

产品型号

零件图号

滚珠丝杠的热处理工艺概述

滚珠丝杠的热处理工艺概述姚可夫,鲁思渊(清华大学机械工程系,北京,100084)摘要:随着机械制造业的发展,滚珠丝杠由于其所具有的小摩擦阻力和高的传动效率,逐渐取代了滑动丝杠,并被广泛应用于各种机械仪器的制造。

对于丝杠性能的获得,热处理工艺起到了关键作用。

本文概要介绍了滚珠丝杠的材料选择及热处理工艺,认为GCr15等轴承钢可作为滚珠丝杠的材料;滚珠丝杠一般须经球化退火等预先热处理,才能进行淬硬及低温回火。

滚珠丝杠的淬硬工艺是整个丝杠热处理的关键步骤,一般有渗碳淬硬、中频感应淬硬、浸液淬硬和激光表面淬硬等方法。

其中感应淬硬等表面淬硬工艺已广泛应用于丝杠的生产,而激光淬硬技术则由于其具有的耗时少,生产效率高等特点,有着很好的发展前景。

关键词:滚珠丝杠;热处理工艺;表面淬硬;Summaries of heat treatment procedure of steel ball screwYao Ke-fu,Lu Si-yuan(Department of Mechanical Engineering,Tsinghua University,Beijing 100084,China)Abstract: As the development of manufacturing industry, steel ball screw, which have the characteristic of little frictional resistance and high transmission efficiency, have gradually replaced the sliding lead screw. The properties of ball screw are mainly determined by the heat treatment procedure. This paper has summarized the steel type and heat treatment technical of steel ball screw, it shows that the proper steel type of ball screw is GCr15 steel, and some alloy tool steel such as 9Mn2V also can be chosen in manufacturing of ball screw. The pre-heat treatment is necessary before quenching, and as the crucial step, quenching technical mainly determined the mechanical properties and hardness of screw. Typical quenching technical contain carburizing quenching, medium frequency induction hardening, soaking liquid hardening, and laser transition hardening.Keywords: ball screw;heat-treatment technical;quenching technical;丝杠是由不同齿形的牙齿呈螺旋线围绕细长圆柱形轴心而构成的细长零件,它通过螺纹齿所形成的螺旋线传递等分精度与力距,从而实现回转运动与直线运动的相互转化。

加工中心滚珠丝杠的定位误差分析与对策研究

加工中心滚珠丝杠的定位误差分析与对策研究摘要:加工中心广泛用于加工复杂形状零件和孔系零件。

对于复杂形状零件的加工,主要是控制刀具相对工件的运动轨迹;对于孔系零件的加工,除了保证孔的加工精度外,还要保证相应的孔距达到加工要求。

不管是对运动轨迹的控制,还是对孔距的控制,都要求加工中心具有较高的定位精度。

而滚珠丝杠作为加工中心进给系统中重要的传动件,其自身产生的定位误差对加工中心定位精度的影响甚大。

基于此,本文主要对加工中心滚珠丝杠的定位误差与对策进行分析研究。

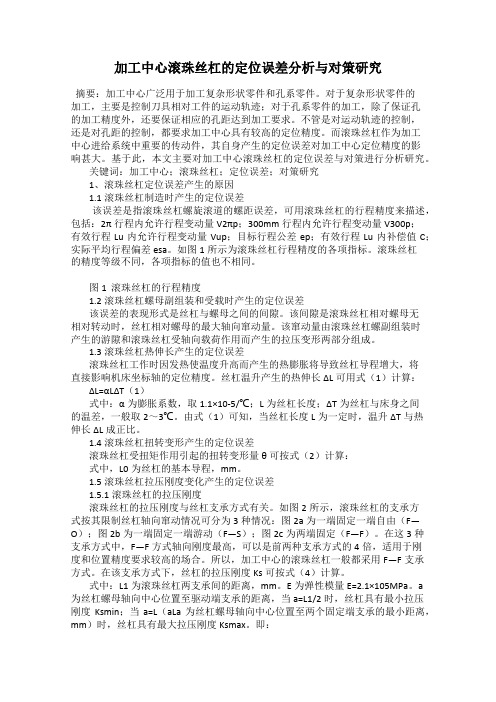

关键词:加工中心;滚珠丝杠;定位误差;对策研究1、滚珠丝杠定位误差产生的原因1.1滚珠丝杠制造时产生的定位误差该误差是指滚珠丝杠螺旋滚道的螺距误差,可用滚珠丝杠的行程精度来描述,包括:2π行程内允许行程变动量V2πp;300mm行程内允许行程变动量V300p;有效行程Lu内允许行程变动量Vup;目标行程公差ep;有效行程Lu内补偿值C;实际平均行程偏差esa。

如图1所示为滚珠丝杠行程精度的各项指标。

滚珠丝杠的精度等级不同,各项指标的值也不相同。

图1 滚珠丝杠的行程精度1.2滚珠丝杠螺母副组装和受载时产生的定位误差该误差的表现形式是丝杠与螺母之间的间隙。

该间隙是滚珠丝杠相对螺母无相对转动时,丝杠相对螺母的最大轴向窜动量。

该窜动量由滚珠丝杠螺副组装时产生的游隙和滚珠丝杠受轴向载荷作用而产生的拉压变形两部分组成。

1.3滚珠丝杠热伸长产生的定位误差滚珠丝杠工作时因发热使温度升高而产生的热膨胀将导致丝杠导程增大,将直接影响机床坐标轴的定位精度。

丝杠温升产生的热伸长ΔL可用式(1)计算:ΔL=αLΔT(1)式中:α为膨胀系数,取1.1×10-5/℃;L为丝杠长度;ΔT为丝杠与床身之间的温差,一般取2~3℃。

由式(1)可知,当丝杠长度L为一定时,温升ΔT与热伸长ΔL成正比。

1.4滚珠丝杠扭转变形产生的定位误差滚珠丝杠受扭矩作用引起的扭转变形量θ可按式(2)计算:式中,L0为丝杠的基本导程,mm。

滚珠丝杆介绍分析

定位精度的探讨

旋转扭矩的探讨

计算外部负荷引

驱动马达的探讨

起的摩擦扭矩 计算由滚珠丝杠的

预压产生的扭矩

安全设计、润滑防尘 计算加速时所

需要的扭矩

结束

第四章、滚珠丝杠的选型

第二节、高速水平搬送装置的选型例子

例:高速搬送装置(水平使用)

1、选择条件:

工作台质量:m1=60kg 行程长度:ls=1000mm 加速时间:t1=0.15s 每分钟往返次数:n=8min-1

2、容许转速

a) 丝杠轴的危险速度(N1); b) DN值(N2);

3、静态安全系数(fs) 4、滚珠丝杠的寿命

a) 额定寿命(总转数L) b) 工作时间寿命(Lh) c) 运行距离寿命(Ls)

① 滚珠丝杠的额定寿命是指,一批相同的滚珠丝杠在相同的条件下分别运行时,

其中90%不产生表面剥落(金属表面的鳞状片剥落)所能达到的总转数。

第二章、滚珠丝杠的基本参数

第一节、滚珠丝杠的主要尺寸参数…………………………14 第二节、滚珠丝杠计算中的基本参数………………………15

第三章、滚珠丝杠的精度

第一节、滚珠丝杠的导程精度………………………………16 第二节、影响滚珠丝杠精度的因素…………………………16

第四章、滚珠丝杠的选型

第一节、滚珠丝杠的选型流程………………………………17 第二节、高速水平搬送装置的选型例子……………………19

第五章滚珠丝杠的维护

第一章、滚珠丝杠的分类

第一节、滚珠丝杠的分类

1、按钢球的循环方式分:弯管式、循环器式、端盖式大导 程螺母;

2、按预压方法分类:(1):定位预压方式 a:双螺母方式 b:变位预压方式

(2):定压预压方式

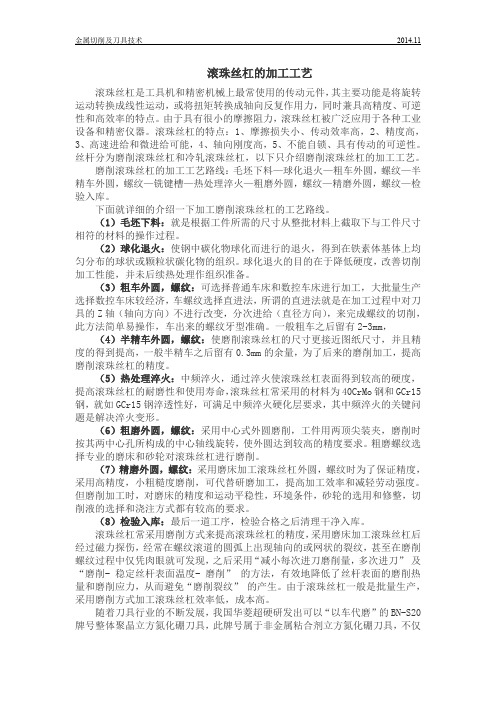

滚珠丝杠的加工工艺

滚珠丝杠的加工工艺滚珠丝杠是工具机和精密机械上最常使用的传动元件,其主要功能是将旋转运动转换成线性运动,或将扭矩转换成轴向反复作用力,同时兼具高精度、可逆性和高效率的特点。

由于具有很小的摩擦阻力,滚珠丝杠被广泛应用于各种工业设备和精密仪器。

滚珠丝杠的特点:1、摩擦损失小、传动效率高,2、精度高,3、高速进给和微进给可能,4、轴向刚度高,5、不能自锁、具有传动的可逆性。

丝杆分为磨削滚珠丝杠和冷轧滚珠丝杠,以下只介绍磨削滚珠丝杠的加工工艺。

磨削滚珠丝杠的加工工艺路线:毛坯下料—球化退火—粗车外圆,螺纹—半精车外圆,螺纹—铣键槽—热处理淬火—粗磨外圆,螺纹—精磨外圆,螺纹—检验入库。

下面就详细的介绍一下加工磨削滚珠丝杠的工艺路线。

(1)毛坯下料:就是根据工件所需的尺寸从整批材料上截取下与工件尺寸相符的材料的操作过程。

(2)球化退火:使钢中碳化物球化而进行的退火,得到在铁素体基体上均匀分布的球状或颗粒状碳化物的组织。

球化退火的目的在于降低硬度,改善切削加工性能,并未后续热处理作组织准备。

(3)粗车外圆,螺纹:可选择普通车床和数控车床进行加工,大批量生产选择数控车床较经济,车螺纹选择直进法,所谓的直进法就是在加工过程中对刀具的Z轴(轴向方向)不进行改变,分次进给(直径方向),来完成螺纹的切削,此方法简单易操作,车出来的螺纹牙型准确。

一般粗车之后留有2-3mm,(4)半精车外圆,螺纹:使磨削滚珠丝杠的尺寸更接近图纸尺寸,并且精度的得到提高,一般半精车之后留有0.3mm的余量,为了后来的磨削加工,提高磨削滚珠丝杠的精度。

(5)热处理淬火:中频淬火,通过淬火使滚珠丝杠表面得到较高的硬度,提高滚珠丝杠的耐磨性和使用寿命,滚珠丝杠常采用的材料为40CrMo钢和GCr15钢,就如GCr15钢淬透性好,可满足中频淬火硬化层要求,其中频淬火的关键问题是解决淬火变形。

(6)粗磨外圆,螺纹:采用中心式外圆磨削,工件用两顶尖装夹,磨削时按其两中心孔所构成的中心轴线旋转,使外圆达到较高的精度要求。

滚珠丝杠图解

• 滚珠丝杠:

• 是丝杠轴与丝母间以钢球为滚动体,将回转运动转变为直线运 动的机械元件。可以将直线运动转变为回转运动,也可以将回转 运动转化为直线运动。

压板 固定压板用螺钉

垫片

弹簧卡 密封圈

钢球 丝母A

丝杠

弯管 丝母B

固定键用螺钉 键

• 钢球在丝母与丝杠间的沟道中边自转滚动边向前滚动,通过循环机构做 无限循环运动。 • 因为滚珠丝杠是滚动运动,与滑动丝杠相比效率较高,所以回转运动转 化为直线运动、直线运动转化为回转运动效率可达到88%~96%。另经磨削加 工的精密滚珠丝杠,因为是精密加工,可以达到微米级的进给精度。

滚珠丝杠副的工作原理

回转

运动

直线

滑动 滚动 滑动

滚动

滑动型轴承 回转型轴承 滑动直线运动

THK LM SYSTEM

回转和直线

滚珠丝杆简介介绍

滚珠丝杆的特点和优势

特点 1. 高传动效率:滚珠丝杆的传动效率可达90%以上,远高于滑动丝杆。

2. 高精度:滚珠丝杆滚珠丝杆的特点和优势

• 高刚度:滚珠丝杆的结构设计使其具有很高的轴 向刚度,能承受较大的轴向载荷。

滚珠丝杆的特点和优势

01

优势

02

维护保养

定期的维护保养对滚珠丝杆的性能和寿命至关重要,包括清洁、润滑、检查等。

滚珠丝杆的选型原则和方法

选型原则

根据应用需求,选择合适的精度等级、 负载能力、刚度、运行速度和加速度等 性能参数。

VS

选型方法

通过计算和分析,确定满足性能要求的滚 珠丝杆型号,可参考厂家提供的技术规格 和选型手册。同时,需考虑成本、交货期 等其他实际因素。

03

04

1. 长寿命:滚珠丝杆的滚珠 在滚道中滚动,摩擦小,磨损

低,因此寿命长。

2. 低噪音:滚珠丝杆运动平 稳,噪音低,有利于提高工作

环境的质量。

3. 易于维护:滚珠丝杆的结 构简单,维护方便,可降低维

修成本。

滚珠丝杆的应用领域

机械制造

航空航天

数控机床、磨床、铣床等机械设备中,滚 珠丝杆作为重要的传动元件,可实现高精 度、高效率的加工。

飞机、卫星等航空航天器的部件制造和装 配过程中,滚珠丝杆可提供稳定的直线运 动,确保装配精度。

医疗设备

自动化设备

医疗器械如CT扫描仪、X光机等设备中,滚 珠丝杆的高精度、低噪音特性有助于提高 设备的成像质量和患者的舒适度。

自动化生产线、机器人等设备中,滚珠丝 杆可实现高速、高精度的直线运动,提高 设备的生产效率和产品质量。

求选择合适的密封方式。

材料选择

密封件通常采用橡胶或塑料材料 制造,具有良好的弹性和耐磨性

丝杠设计及其工艺

丝杠是将回转运动转化为直线运动,或将直线运动转化为回转运动的一种传动结构。

典型的丝杠由螺杆、螺母和滚珠组成。

它的功能是将旋转运动转化成直线运动,这是滚珠螺丝的进一步延伸和发展,这项发展的重要意义就是将轴承从滚动动作变成滑动动作。

由于具有很小的摩擦阻力,丝杠被广泛应用于各种工业设备和精密仪器。

丝杆加工工艺丝杠是一种精度很高的零件,它能精确地确定工作台坐标位置,将旋转运动转换成直线运动,面且还要传递一定的动力,所以在精度、强度及耐磨性等方面都有很高的要求。

所以,丝杠的加工从毛坯到成品的每道工序都要周密考虑,以提高其加工精度。

1、丝杠的分类机床丝杠按其摩擦特性可分为三类:即滑动丝杠、滚动丝杠及静压丝杠。

由于滑动丝杠结构简单,制造方便,所以在机床上应用比较广泛。

滑动丝杠的牙型多为梯形。

这种牙型比三角形牙酬具有效果高,传动性能好,精度高,加工方便等优点。

滚动丝杠义分为滚珠丝杠和滚柱丝杠两大类。

滚珠丝杠与滚柱丝杠相比而言,摩擦力小,传动效率高,精度也高,因而比较常用,但是其制造工艺比较复杂。

静压丝杠有许多的优点,常被用于精密机床和数控机床的进给机构中。

其螺纹牙形与标准梯形螺纹牙形相同。

但牙形高于同规格标准螺纹1.5~2倍,目的在于获得良好油封及提高承载能力。

但是调整比较麻烦,而且需要一套液压系统,工艺复杂,成本较高。

2、丝杠的结构特点及技术要求(1)丝杠结构的工艺特点丝杠是细长柔性轴,它的长度L与直径d的比值很大,一般为20~50,刚性较差。

结构形状复杂,有很高的螺纹表面要求,还有阶梯、沟槽等,所以,在加工过程中易出现变形。

(2)精度等级在国家标准GB785-65中,对普通梯形螺纹精度是按中径公差划分的。

共有五项基本参数:即外径d、内径d1、中径d2、螺距t及牙形半角α/2。

由于丝杠要传递准确运动,因此,按JB2886-81规定,丝杠及螺距的精度,根据使用要求分为6个等级:4、5、6、7、8、9(精度依次降低)。

滚珠丝杠加工工艺

滚珠丝杠加工工艺

滚珠丝杠加工工艺

引言

•简介滚珠丝杠加工工艺的重要性和应用范围。

优点

•高效率:快速完成滚珠丝杠的加工,提高生产效率。

•精度高:滚珠丝杠加工工艺可控性强,能够精确控制加工尺寸。

•耐磨性好:滚珠丝杠经过加工工艺后表面光滑平整,耐磨性大大提高。

工艺流程

1.材料准备:选取适合的材料,满足滚珠丝杠的力学性能要求。

2.细化设计:根据滚珠丝杠的具体要求,进行细化设计,包括螺纹

的规格、长度、槽形等。

3.车削加工:使用车床进行螺纹的车削加工,保证螺纹的精度和表

面光滑度。

4.热处理:进行热处理,提高滚珠丝杠的硬度,增强其耐磨性和耐

腐蚀性。

5.精密磨削:使用磨床进行精密磨削,进一步提高滚珠丝杠的加工

精度。

6.清洗和涂层:清洗滚珠丝杠,去除表面的污垢,并进行防锈涂层。

注意事项

•滚珠丝杠加工工艺需要严格控制各个环节的工艺参数,确保加工质量。

•操作人员要熟练掌握加工设备的使用和维护,保证设备的正常运行。

•加工过程中需注意安全措施,确保操作人员的人身安全。

结论

•滚珠丝杠加工工艺是一项复杂的工艺,通过合理的工艺流程和严格的控制,可以获得高质量的滚珠丝杠产品。

对于滚珠丝杠的生

产企业来说,掌握滚珠丝杠加工工艺是提高产品质量和生产效率

的重要保障。

滚珠丝杠

1.1滚珠丝杠副原理及其结构特点:1.1.1滚珠丝杠副原理滚珠丝杠副是数控机床中常用的功能部件,它是由滚珠丝杠、滚珠螺母、和滚珠,反向器组成的部件。

可以将旋转运动转变为直线运动,或者将直线运动转换为旋转运动。

滚珠丝杠副中的滚动体是滚珠[6]图1-1 滚珠丝杠副结构滚珠丝杠副的结构原理图(图1-1):组成:主要由丝杠、螺母、滚珠及滚道(回珠器)、螺母座等组成。

工作原理:在丝杠和螺母上加工有弧形的螺旋槽,当丝杠被带动运动时,丝杠与螺母间的滚珠会沿着滚道滚动,而且,为了防止滚珠从滚道中滚出,在螺母上设有返回器,使其做周而复始地循环运动。

滚珠螺母一般由两段组成,以消除间隙及提高刚度和传动精度。

另外,滚珠丝杠副还有个擦拭器,它可以将异物在滚珠丝杠部件中清除掉,并使丝杠保持有效润滑。

擦拭器可延长滚珠丝杠的使用寿命并且提高其可靠性。

1.1.2滚珠丝杠副特点:滚珠丝杠副相对滑动丝杠副,其具有如下特点[6]:(1)传动效率高:滚珠丝杠传动系统的传动效率高达90%~98%,为传统的滑动丝杠系统的2~4倍。

(2)运动平稳:滚珠丝杠传动系统为点接触滚动运动,工作中摩擦阻力小、灵敏度高、启动时无颤动、低速时无爬行现象,因此可精密地控制微量进给。

(3)高精度滚珠丝杠传动系统运动中温升较小,并可预紧消除轴向间隙和对丝杠进行预拉伸以补偿热伸长,因此可以获得较高的定位精度和重复定位精度。

(4)高耐用性钢球滚动接触处均经硬化(HRC58~63)处理,并经精密磨削,循环体系过程纯属滚动,相对对磨损甚微,故具有较高的使用寿命和精度保持性。

(5)同步性好由于运动平稳、反应灵敏、无阻滞、无滑移,用几套相同的滚珠丝杠传动系统同时传动几个相同的部件或装置,可以获得很好的同步效果。

(6)高可靠性与其它传动机械,液压传动相比,滚珠丝杠传动系统故障率很低,维修保养也较简单,只需进行一般的润滑和防尘。

在特殊场合可在无润滑状态下工作。

(7)无背隙与预紧采用歌德式(Gothic arch)沟槽形状、轴向间隙可调整得很小,也能轻便地传动。

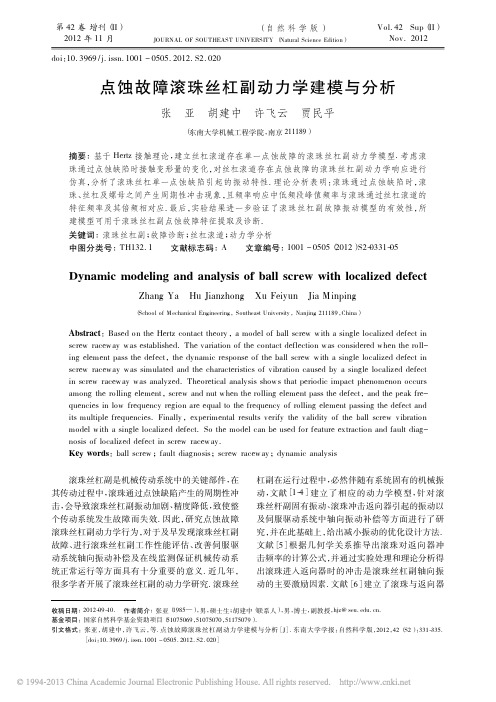

点蚀故障滚珠丝杠副动力学建模与分析_张亚

立滚珠丝杠副直角坐标系, 如图 1 所示.

( 1)

式中, γ 为螺旋升角; d0 为丝杠公称直径; s 为一圈 滚道的长度; d b 为滚珠直径. 因为丝杠转动时, 螺母仅做直线运动, 滚珠与 螺母接触点即为滚珠运动的瞬心, 忽略滚珠的滑 动, 根据滚珠与丝杠的运动关系, 得到滚珠绕丝杆 转动的绝对转速为

332

东南大学学报( 自然科学版)

第 42 卷

碰撞接触的力学模型, 并数值模拟分析了碰撞角 度、 结构参数和材料参数等因素对碰撞力的影响 . 78] 文献[ 研究了滚珠丝杠副的接触变形, 分析了 相关参数对轴向变形量和滚珠丝杠副传动性能的 并给出滚珠丝杠副传动性能优化方法. 相关 影响, 研究主要集中于正常滚珠丝杠副动力学行为 , 对故 障滚珠丝杠副动力学行为的研究很少涉及 . 本文基 于单螺母滚珠丝杠副弹性变形理论 , 建立丝杠滚道 存在单一点蚀缺陷的滚珠丝杠副振动模型 , 对由于 滚珠通过点蚀缺陷而引起的周期性强迫振动进行 仿真分析, 并实验验证了所建模型及仿真结果的有 效性.

第 42 卷 增刊( II) 2012 年 11 月

东南大学学报(

自然科学版)

JOURNAL OF SOUTHEAST UNIVERSITY ( Natural Science Edition)

பைடு நூலகம்

Vol. 42 Sup( II) Nov. 2012

doi: 10. 3969 / j. issn. 1001 - 0505. 2012. S2. 020

为方便研究进行以下假设: 时的振动情况, 1 ) 运动中, 由于丝杠螺母受到摩擦力、 加工作 用力等轴向作用力的影响, 螺母滚道、 滚动体和丝 杠滚道之间产生接触变形, 由于钢球质量很小, 钢 球两端和丝杠滚道及螺母滚道所引起的弹性变形 , 等效为 2 个弹簧的串联. 2 ) 滚动体和滚珠丝杠滚道及螺母滚道的接触 符合 Hertz 接触理论, 并假设滚珠和滚道之间一直 处于弹性压缩变形状态, 忽略轴向间隙对振动的影 响. 3 ) 轴向力平均分配给每个滚珠. 4 ) 本文主要考虑丝杠滚道单一点蚀故障对滚 珠丝杠副的振动影响, 故在建立振动模型时, 暂不 考虑滚珠冲击返向器所产生的振动 . 2. 2 滚珠丝杠副坐标系建立 Y 轴建 以丝杠中心轴为 Z 轴, 与之垂直的 X ,

滚珠丝杠 生产工艺

滚珠丝杠生产工艺滚珠丝杠是一种常用于机械传动的装置,具有高效、精确和稳定的特点。

它在工业生产中广泛应用于各种机械设备,如数控机床、自动化生产线和机器人等。

本文将介绍滚珠丝杠的生产工艺,包括材料选择、加工工艺和质量控制等方面。

滚珠丝杠的生产过程始于材料的选择。

常见的滚珠丝杠材料有碳钢、合金钢和不锈钢等。

根据不同的应用需求,选择合适的材料可以提高滚珠丝杠的强度和耐磨性。

在材料选择的基础上,进行下一步的加工工艺。

滚珠丝杠的加工工艺主要包括车削、磨削和热处理等环节。

首先是车削工艺,通过车床将滚珠丝杠的外径和螺纹进行加工,确保其尺寸精度和表面质量。

接下来是磨削工艺,利用磨床对滚珠丝杠进行精密加工,提高其表面光洁度和尺寸精度。

最后是热处理工艺,通过控制加热和冷却过程,改善滚珠丝杠的组织结构和力学性能。

在滚珠丝杠的生产过程中,质量控制是非常重要的环节。

通过严格的质量控制措施,可以确保滚珠丝杠的性能和可靠性。

常见的质量控制手段包括尺寸检测、表面质量检验和力学性能测试等。

尺寸检测可以通过测量工具和设备进行,确保滚珠丝杠的尺寸符合要求。

表面质量检验可以通过目视检查和光学仪器进行,检测滚珠丝杠表面是否存在缺陷和磨损。

力学性能测试可以通过拉伸试验和硬度测试等方法进行,评估滚珠丝杠的强度和硬度等性能指标。

除了生产工艺,滚珠丝杠的应用也是非常广泛的。

它可以用于实现精确的位置控制和运动传递,广泛应用于各种机械设备中。

例如,在数控机床中,滚珠丝杠可以实现工件的精确定位和加工运动控制,提高加工精度和效率。

在自动化生产线中,滚珠丝杠可以用于输送和定位装置,实现自动化生产过程的高效运行。

在机器人领域,滚珠丝杠可以用于机械臂的运动控制,实现精确的姿态调整和工作空间扩展。

滚珠丝杠的生产工艺是一个复杂而关键的过程。

通过合理的材料选择、精密的加工工艺和严格的质量控制,可以生产出高质量的滚珠丝杠产品。

滚珠丝杠的广泛应用促进了机械传动技术的发展,推动了工业自动化和智能制造的进步。

滚珠丝杠生产工艺

滚珠丝杠生产工艺滚珠丝杠是一种常见的机械传动装置,具有高传动效率、精度高、刚性好等优点,广泛应用于机床、自动化设备等领域。

滚珠丝杠的生产工艺是指滚珠丝杠的制造过程,包括原料准备、加工制造、热处理、表面处理等环节,下面将详细介绍滚珠丝杠的生产工艺。

一、原料准备滚珠丝杠的原料主要包括滚珠、螺母和导轨等部件。

滚珠通常采用高品质的钢材制造,具有良好的强度和硬度,同时滚珠的表面要求光滑度高,以减少滚动摩擦。

螺母和导轨的材料通常选择高品质的合金钢,以保证其强度和耐磨性。

二、加工制造滚珠丝杠的加工制造主要包括螺纹加工、滚珠槽加工和螺母加工等环节。

螺纹加工是指将螺纹加工在丝杠上,以便与螺母的螺纹相配合。

滚珠槽加工是指在丝杠上加工出与滚珠直径相适配的槽,用于容纳滚珠的滚动。

螺母加工是指将螺纹加工在螺母内部,以便与丝杠的螺纹相匹配。

三、热处理滚珠丝杠在加工制造完成后需要进行热处理,以提高其硬度和耐磨性。

常用的热处理方法包括淬火和回火。

淬火是指将滚珠丝杠加热到一定温度然后迅速冷却,使其硬度达到要求。

回火是指将淬火后的滚珠丝杠加热到一定温度然后冷却,以减轻其内部应力,提高其韧性。

四、表面处理滚珠丝杠的表面处理主要是为了提高其耐磨性和耐腐蚀性。

常用的表面处理方法包括镀铬、氮化和涂覆等。

镀铬是指在滚珠丝杠的表面镀一层铬,以提高其硬度和耐磨性。

氮化是指将滚珠丝杠加热到一定温度,使其表面与氮气反应生成氮化层,提高其硬度和耐磨性。

涂覆是指在滚珠丝杠的表面涂覆一层特殊的涂层,以提高其耐磨性和耐腐蚀性。

滚珠丝杠的生产工艺包括原料准备、加工制造、热处理和表面处理等环节。

通过科学合理的生产工艺,可以制造出质量优良、性能稳定的滚珠丝杠产品,满足各种机械传动的需求。

滚珠丝杠的工作原理和机械结构解析(两篇)2024

引言:滚珠丝杠作为一种常见的传动装置,广泛应用于机械系统中。

本文将深入探讨滚珠丝杠的工作原理和机械结构,以增进读者对其的了解。

通过对滚珠丝杠的工作原理进行解析,有助于我们更好地理解其工作机制,并在实际应用中选择合适的滚珠丝杠。

概述:滚珠丝杠是一种具有高效、高精度和长寿命的传动装置,其特点在于利用滚珠滚动来传递力量和运动。

滚珠丝杠由丝杠和轴承组成,通过丝杠和滚珠的相互作用,将旋转运动转换为直线运动。

滚珠丝杠的机械结构由丝杠、螺帽、滚珠和导向装置组成,各部件的合理设计对其性能和使用寿命至关重要。

正文内容:1.滚珠丝杠的工作原理解析1.1丝杠作为传动机构的基础1.1.1丝杠的结构和工作原理1.1.2丝杠的传动特性和优势1.2滚珠滚动轴承的运动原理1.2.1滚珠滚动轴承的结构组成1.2.2滚珠滚动轴承的工作原理1.2.3滚珠滚动轴承的摩擦和损耗1.3滚珠丝杠的工作过程1.3.1动力传递的实现1.3.2运动的平稳性和精度1.3.3装配和使用注意事项2.滚珠丝杠的机械结构解析2.1丝杠的材料与加工工艺2.1.1丝杠的材料选择和特性2.1.2丝杠的加工工艺和检测方法2.2螺帽的设计与制造2.2.1螺帽的结构和功能2.2.2螺帽的制造工艺和材料选择2.3滚珠的选型和布置2.3.1滚珠的材料和尺寸选择2.3.2滚珠的布置和装配要求2.4导向装置的设计和调整2.4.1导向装置的结构和作用2.4.2导向装置的调整方法和注意事项2.5丝杠预紧力的控制2.5.1丝杠预紧力的重要性2.5.2丝杠预紧力的控制方法和调整步骤总结:滚珠丝杠作为一种重要的传动装置,其工作原理和机械结构的解析对于我们更好地了解其工作机制具有重要意义。

通过本文的介绍,我们了解到滚珠丝杠的工作原理是基于滚珠滚动实现动力传递和旋转转换为直线运动;滚珠丝杠的机械结构则由丝杠、螺帽、滚珠和导向装置等要素组成,各部件的合理设计对其性能和使用寿命至关重要。

在实际应用中,我们应根据具体情况选择合适的滚珠丝杠,并注意其设计和使用的要点,以确保其性能和可靠性。

制约我国机床发展的关键部件之一“滚珠丝杠”,你了解么

制约我国机床发展的关键部件之一“滚珠丝杠”,你了解么中国作为世界上最大的机床消费国,制造业已经发展成为一个支柱产业。

由于汽车工业的发展,对机床的速度和效率都提出了新的更高的要求。

据了解,目前中国机床的数控化率发展很快。

日本机床的数控化率从开始的40%提高到目前90%的水平,大约花了15年的时间,从中国现在发展的速度来看,如要达到目前日本的水平,估计不需要花费这么多的时间,提高数控机床功能零部件的性能和质量已经成为中国机床工业发展的当务之急。

为实现其高性能,中国生产的机床在驱动上使用高精度滚珠丝杠的比率有了很大的提高。

目前机床采用的滚珠丝杠,有价格较低的国产的,也有精度较高的日本和欧洲等进口产品。

使用进口产品往往是在那些对加工速度、精度、寿命及稳定性方面有较高要求的机床。

随着机床速度的提高,导轨的使用也由滑动向滚动转化。

在中国,由于机床速度较低及制造成本上的原因,滑动导轨的使用还占大多数,但使用滚珠导轨和滚柱导轨的机床数量在急速上升。

由于滚动导轨具有高速、长寿命、可加预压、安装方便等方面的优点,随着对机床性能及数控化要求的提高,滚动导轨使用比率的提高是必然的趋势。

一、简介滚珠丝杆是将回转运动转化为直线运动,或将直线运动转化为回转运动的理想的产品。

滚珠丝杠由螺杆、螺母、钢球、预压片、反向器、防尘器组成。

它的功能是将旋转运动转化成直线运动,这是艾克姆螺杆的进一步延伸和发展,这项发展的重要意义就是将轴承从滑动动作变成滚动动作。

由于具有很小的摩擦阻力,滚珠丝杠被广泛应用于各种工业设备和精密仪器。

滚珠丝杠是工具机和精密机械上最常使用的传动元件,其主要功能是将旋转运动转换成线性运动,或将扭矩转换成轴向反复作用力,同时兼具高精度、可逆性和高效率的特点。

滚珠丝杠主要参数为:公称直径与导程。

二、原理1.按照国标GB/T17587.3-1998及应用实例,滚珠丝杠(已基本取代梯形丝杆,俗称丝杆)是用来将旋转运动转化为直线运动;或将直线运动转化为旋转运动的执行元件,并具有传动效率高,定位准确等。

滚珠丝杠的选材及热处理工艺分析

滚珠丝杠的选材及热处理工艺分析吴元徽(南京工业职业技术学院,江苏南京210046)摘 要:从长期的生产实践出发,针对滚珠丝杠的服役条件,对材料的选用、制造加工工艺路线的编制、热处理工艺过程及质量检验的方法进行了详细的分析、探讨,对同类产品的热处理生产具有一定的参考价值。

其中滚珠丝杠传动效率高,动作灵敏,进给均匀平稳,低速无爬行,定位精度与重复精度高,使用寿命长,广泛应用于数控机床与加工中心。

关键词:滚珠丝杠;热处理工艺;质量检测中图分类号:T G 3 文献标志码:AAnalysis of Ball Screw Material Selection and Heat Treatment ProcessW U Y uanhui(N anjing Institut e o f Industry T echno log y,N anjing 210046,China)Abstract:A cco rding to lo ng term pr oductio n pr actice and ball screw serv ice co nditions,the author car ries out a detailed analysis of mat erial selection,manufactur ing pr ocessing ro ute o f t he preparation,heat t reatment pr ocess and quality testing met ho ds.It has a cert ain reference v alue for the heat tr eatment o n t he pro ductio n o f similar pro ducts.Key words:Ball screw ,H eat treatment process,Q ualit y detection丝杠是各类机床上的关键传动件,是将旋转运动转变为直线运动或将直线运动转变为旋转运动的传动、定位功能部件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助

1

球化退火800°(+/-10°)保温4~6h

电阻炉

2

保温结束,以≤30%/h速度缓慢降温至(720±10°),保温6~8h

电阻炉

3

保温结束,随炉冷却至500%以下,将工件出炉空冷

电阻炉

4

退火后应进行质量检验要求在179~207HBS

设 计(日 期)

校 对(日期)

审 核(日期)

标准化(日期)

会 签(日期)

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工艺过程卡片

产品型号

零件图号

产品名称

滚珠丝杆

零件名称

滚珠丝杆

共

2

页

第

2

页

材 料 牌 号

9Mn2V

毛 坯 种 类

冷轧型钢

毛坯外形尺寸

Φ70x1717mm

每 台 件 数

1

备 注

工序号

工名序称

工 序 内 容

车间

工 段

设 备

工 艺 装 备

工 时

单件

准终

14

清洗检

清洗检验入库

洗

清洗机

百分表,游标卡尺,洛氏硬度计,

设 计(日 期)

校 对(日期)

审 核(日期)

标准化(日期)

会 签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片

机械加工工序卡片

产品型号

零件图号

2

热

球化退火800°(+/-10°)

热

电阻炉

变形量,要求不大于1.5mm/全长滚轮托架、百分表

10~14h

3

粗车

三爪卡盘夹持工件,车端面见平,钻中心孔,用尾架顶尖顶住,粗车Φ45、Φ35、及螺纹段三个台阶,直径、长度均留余量2mm

金

CA6140

游标卡尺,90°外圆车刀,钻头

4

粗车

调头,三爪卡盘夹持工件另一端,车端面保证总长1715mm,钻中心孔,用尾架顶尖顶住,粗车另外五个台阶,直径、长度均留余量2mm

热

低温烘箱、塞尺

变形量≤0.1mm/全长;检测工具:检测平台

8~20h

11

钳

修研两端中心孔

CA6140

钻头

12

磨

磨外圆Φ35,并用砂轮端面靠磨台Φ60两端面。调头,磨外圆Φ35,磨Φ30和Φ35槽台阶面。

金

M1432A

顶尖装夹,游标卡尺,砂轮

13

磨

粗精磨滚珠丝杆

金

丝杆磨床

游标卡尺,BN-S20氮化硼刀具

机械加工工艺过程卡片

机械加工工艺过程卡片

产品型号

零件图号

产品名称

滚珠丝杆

零件名称

滚珠丝杆

共

2

页

第

1

页

材 料 牌 号

9Mn2V

毛 坯 种 类

冷轧型钢

毛坯外形尺寸

Φ70x1717mm

每 台 件 数

1

备 注

工序号

工名序称

工 序 内 容

车间

工 段

设 备

工 艺 装 备

工 时

单件

准终

1

毛坡

型钢毛坯Φ70x1717mm

金

CA6140

游标卡尺,90°外圆车刀,钻头

5

调质

调质处理250HBW

热

电阻炉滚轮托架、百分表

检验变形量,要求不大于1.5mm/全长

3~4h

6

钳

修研两端中心孔

CA6140

钻头

7

半精车

车Φ35直径上留余量0.5mm、加工螺纹段二个台阶至尺寸要求,车槽三个,倒角五个,

车Φ35台阶及φ60外圆端面直径上留余量0.5mm,车槽两个,倒角三个锥面一个

450

80

1

2

1

,

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片

产品型号

零件图号

产品名称

滚珠丝杆

零件名称

滚珠丝杆

共(13)页

第(4)页

车间

工序号

工序名称

材料牌号

热

5

调质处理

9Mn2V

毛坯种类

毛坯外形尺寸

每毛坯可制件数

布氏硬度计

5

全长变形量≤1.5mm

滚轮托架、百分表

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机加工工序卡片

产品型号

零件图号

产品名称

滚珠丝杆

零件名称

滚珠丝杆

共(13)页

第(2)页

车间

工序号

工序名称

材料牌号

金

3

粗车

9Mn2V

毛坯种类

1

夹具编号

夹具名称

切削液

专用家具

工位器具编号

工位器具名称

工序工时(分)

准终

单件

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助

1

调头,三爪卡盘夹持工件另一端,车端面保证总长1715mm

478

110

0.7

2

1

2

,钻中心孔

450

80

1

2

1

3பைடு நூலகம்

用尾架顶尖顶住,粗车另外五个台阶,直径、长度均留余量2mm

产品名称

滚珠丝杆

零件名称

滚珠丝杆

共(13)页

第(1)页

车间

工序号

工序名称

材料牌号

热

2

热处理

9Mn2V

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

冷轧型钢

Φ70x1717mm

1

1

设备名称

设备型号

设备编号

同时加工件数

电阻炉

1

夹具编号

夹具名称

切削液

专用家具

工位器具编号

工位器具名称

工序工时(分)

准终

单件

工步号

毛坯外形尺寸

每毛坯可制件数

每台件数

冷轧型钢

Φ70x1717mm

1

1

设备名称

设备型号

设备编号

同时加工件数

普通车床

CA6140

1

夹具编号

夹具名称

切削液

专用家具(顶尖装夹)

工位器具编号

工位器具名称

工序工时(分)

准终

单件

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助

1

三爪卡盘夹持工件,车端面见平

90°外圆车刀

478

110

0.7

2

1

2

钻中心孔

钻头

450

80

1

2

1

3

用尾架顶尖顶住,粗车Φ45、Φ35、及螺纹段三个台阶,直径、长度均留余量2mm

游标卡尺,90°外圆车刀

450

80

1

2

1

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

金

数控车床

YT15硬质合金刀,割槽刀,游标卡尺

8

车螺纹

双顶尖装夹,车一端螺纹M33х1.5-4g,调头,双顶尖装夹,车另一端螺纹M39х1.5-4g

金

数控车床

游标卡尺、螺纹刀

9

钻孔

钻孔,半精铰孔Φ10

金

Z5125

专用夹具Φ8钻头、Φ10铰刀

10

时效

使用300%低温烘箱,在140~160%,保温8-20h,出炉空冷

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片

产品型号

零件图号

产品名称

滚珠丝杆

零件名称

滚珠丝杆

共(13)页

第(3)页

车间

工序号

工序名称

材料牌号

热

4

粗车

9Mn2V

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

冷轧型钢

Φ70x1717mm

1

1

设备名称

设备型号

设备编号

同时加工件数

车床

Ck6140

每台件数

冷轧型钢

Φ70x1717mm

1

1

设备名称

设备型号

设备编号

同时加工件数

电阻炉

1