CIGS靶材在烧结制备过程中的研究

反应式磁控溅射技术的应用

反应式磁控溅射技术的应用反应式磁控溅射技术(reactive magnetron sputtering)是一种高端薄膜制备技术,近年来在各种领域得到越来越广泛的应用。

反应式磁控溅射技术利用磁场加速的离子轰击靶材的原理,将金属靶材制备成的薄膜过程中,向气体环境中加入反应气体,使其发生离子、分解或化学反应,从而制备出具有优异性能的复合薄膜。

反应式磁控溅射技术具有以下几方面的优点:一、生产的薄膜质量高反应式磁控溅射技术可以实现高纯度、均匀结构、低应力、良好附着力的薄膜,使得其在光学、电学、磁学、力学等方面具有高精度和稳定性能。

例如:利用这种技术生产的铜铟镓硒(CIGS)太阳能电池薄膜具有优异的电化学性能和稳定性,是目前太阳能电池领域最为热门的材料之一。

二、生产过程可控性强由于反应式磁控溅射技术的制备过程可以在真空环境下通过控制气体流量、反应气体种类、离子轰击靶材速度和能量等多个参数实现精确控制。

这种可控性强的生产过程,可以使得制备的薄膜的结构、成分、形貌都可以精确控制和调整,满足不同行业和应用领域的需求。

三、生产成本低反应式磁控溅射技术的生产成本相比其他制备方法来说是比较低的。

正因为如此,该技术已经得到了广泛的应用。

其原因在于,该技术制备过程不需要高温、高压,真空成本相比其他技术也要低很多,材料的损失较少。

同时该技术的耗材也相对较少,能够在短时间内收回投资。

在现代产业与科技快速发展的大背景下,反应式磁控溅射技术的应用也越来越广泛。

以下是反应式磁控溅射技术在不同领域的应用:一、光电行业反应式磁控溅射技术可以制备出高精度、高性能的光学镀膜,例如太阳能电池、LED(Light Emitting Diode)薄膜等等。

这些器件需求的光学性能在实现中都需要使用反应式磁控溅射技术。

二、机械制造业反应式磁控溅射技术玻璃薄膜可用于机械制造业中,例如制造高要求的切割刀片。

材料的高耐磨性、高精度等特性,可以为切削过程提供长期可靠服务。

主要薄膜光伏电池技术及制备工艺介绍

主要薄膜光伏电池技术及制备工艺介绍技术及制备工艺介绍第一章薄膜光伏电池技术及进展概况简述一、全球要紧薄膜光伏电池技术简介图:薄膜光伏电池结构二、薄膜光伏电池进展概况(一)非晶硅薄膜电池的大规模应用堪忧中国有超过20 家非晶硅薄膜电池厂商,共约1.1GW 产能,其中800MW的转换效率为6%-7%,300MW 的转换效率高于8.5%,最高的转换效率能够达到9%-10%,生产成本为约0.8 美元/W。

假如非晶硅薄膜电池的转换效率为10%,组件的价格低于晶体硅电池的75%,才有竞争力。

随着今年晶硅电池成本的下降与转换效率的稳步提升,2010 年7月,美国应用材料公司(Applied Materials)宣布,停止向新客户销售其SunFab 系列整套非晶硅薄膜技术。

8 月,无锡尚德叫停旗下的非晶硅薄膜太阳能组件生产线的业务。

非晶硅薄膜电池要继续扩张市场份额,还需要突破其转换率低与衰减性等问题,建立市场信心。

另外,非晶硅薄膜电池在半透明BIPV 玻璃幕领域具有相对优势,但目前BIPV 仍面临透光度与转换效率的两难逆境,大规模应用尚未推行,非晶硅薄膜电池前景堪忧。

(二)CdTe薄膜电池难以成为国内企业的进展重点CdTd 薄膜电池方面,美国First Solar 一枝独秀。

First Solar 组件效率已达11%,成本降低到0.76 美元/W,在所有太阳电池中成本最低。

First Solar 今年产能约1.4GW,估计2011、2012 年分别达到2.1GW 、2.7GW。

在电池制造技术与装备制造,市场份额与规模效应方面,FirstSolar 已经占据了绝对优势,国内企业难以有较大进展,目前国内介入CdTe 电池的企业仅三家,且均未实现大规模量产。

另一方面,碲属于稀有元素,在地壳里仅占1x10-6 。

已探明储量14.9 万吨,该技术的未来进展空间受限。

估计CdTe 技术不可能成为我国企业进展薄膜电池的要紧方向。

贵金属靶材生产工艺流程

贵金属靶材生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!贵金属靶材广泛应用于高性能溅射膜制备,特别是在半导体、光伏、精密电子等高科技产业中。

靶材烧结通氧气的作用

靶材烧结通氧气的作用烧结是指将粉末材料在高温下进行加热,使颗粒之间发生结合,形成坚固的固体材料的过程。

在靶材制备过程中,烧结是一个非常重要的步骤。

而通氧气在靶材烧结过程中起到了至关重要的作用。

通氧气可以促进靶材的氧化过程。

靶材通常是由金属或合金组成的,而金属在高温下往往容易与氧发生反应,形成氧化物。

靶材烧结过程中,通过通入氧气,可以提供足够的氧供给金属颗粒进行氧化反应,从而在靶材表面形成致密的氧化层。

这一氧化层可以起到保护靶材的作用,降低靶材在高温下的挥发和氧化速度,提高靶材的稳定性和使用寿命。

通氧气还可以调节靶材烧结过程中的气氛。

在靶材烧结过程中,气氛是影响烧结效果的重要因素之一。

通过调节通入氧气的流量和纯度,可以改变烧结室内的气氛,从而影响靶材的烧结质量。

通氧气可以增加烧结室内氧气的浓度,使得靶材烧结过程中的氧气分压增大,有利于氧化反应的进行。

同时,通氧气还可以带走烧结过程中产生的有害气体,如氮气、二氧化碳等,减少对靶材的污染。

通氧气还可以提高靶材的烧结温度和烧结速度。

在靶材烧结过程中,通入氧气可以提高烧结室内的氧分压,使烧结反应更加充分,从而提高靶材的烧结温度。

通氧气还可以增加烧结室内的氧气流动速度,加快靶材颗粒之间的扩散和结合,从而加快烧结速度,缩短烧结时间。

这对于提高生产效率和降低成本具有重要意义。

需要注意的是,在靶材烧结过程中,通氧气的流量和纯度需要根据具体的靶材和烧结条件进行合理的调节。

过高的氧气流量可能导致靶材氧化过度,影响靶材的性能和稳定性。

过低的氧气流量则会影响烧结效果,导致靶材的致密度和结合度不够。

因此,在实际操作中,需要根据靶材的特性和要求,确定适当的通氧气条件。

通氧气在靶材烧结过程中具有重要作用。

它可以促进靶材的氧化反应,形成保护层,提高靶材的稳定性和使用寿命;调节烧结过程中的气氛,影响烧结质量;提高烧结温度和烧结速度,提高生产效率。

因此,在靶材制备过程中,合理使用通氧气技术,对于获得高品质的靶材具有重要意义。

铜铟镓硒薄膜太阳能电池研究

铜铟镓硒薄膜太阳能电池研究一、本文概述随着全球能源需求的日益增长,传统能源资源的枯竭和环境问题的日益严重,寻找清洁、可再生的能源已成为人类社会发展的迫切需求。

太阳能作为一种无限、无污染的可再生能源,越来越受到人们的关注。

铜铟镓硒(CIGS)薄膜太阳能电池作为一种高效、低成本的太阳能电池技术,在近年来得到了广泛的研究和应用。

本文旨在全面深入地探讨铜铟镓硒薄膜太阳能电池的研究现状、发展趋势以及面临的挑战,以期为相关领域的研究者和技术人员提供有益的参考和启示。

本文将对铜铟镓硒薄膜太阳能电池的基本原理和性能特点进行详细介绍,以便读者对其有一个清晰的认识。

然后,本文将重点分析铜铟镓硒薄膜太阳能电池的研究进展,包括材料制备、结构设计、性能优化等方面,以及目前面临的主要问题和挑战。

在此基础上,本文将探讨铜铟镓硒薄膜太阳能电池的未来发展趋势,包括新型材料、新工艺、新技术等方面的研究和应用前景。

本文还将对铜铟镓硒薄膜太阳能电池在可再生能源领域的应用价值和前景进行展望,以期为推动该领域的发展提供有益的参考。

二、铜铟镓硒薄膜太阳能电池的基本原理与结构铜铟镓硒(CIGS)薄膜太阳能电池是一种基于多元金属硫化物吸收层的光伏器件,具有高效、低成本和环境友好等特点。

CIGS太阳能电池的基本原理是光电效应,即太阳光照射到电池表面时,光子被吸收层中的金属硫化物吸收并激发出电子-空穴对,这些载流子在电池内部电场的作用下分离并收集,从而产生光生电流。

透明导电层:通常采用氟掺杂氧化锡(FTO)或铟锡氧化物(ITO)等透明导电材料,用于收集光生电子并传输到外电路。

CIGS吸收层:是电池的核心部分,由铜、铟、镓和硒等元素组成的多元金属硫化物,具有较宽的吸收光谱和较高的光电转换效率。

缓冲层:位于CIGS吸收层与透明导电层之间,通常采用硫化镉(CdS)或硫化锌(ZnS)等材料,用于减少界面复合和提高电池性能。

金属背电极:通常采用铝(Al)或银(Ag)等金属材料,用于收集光生空穴并传输到外电路。

冷等静压_烧结法制备ITO磁控溅射靶材的工艺研究

・试验与研究・冷等静压-烧结法制备ITO 磁控溅射靶材的工艺研究李 晶,陈世柱,李芝华(中南大学材料科学与工程学院,湖南长沙410083) 摘 要:采用冷等静压-烧结法制备了IT O 磁控溅射靶材。

该工艺用化学沉淀法制备IT O 复合粉末,通过冷等静压(CIP )进行粉末压制,压坯的相对密度约为60%,将此压坯在1600℃下烧结6h ,可得到相对密度>90%的IT O 靶材。

同时还通过实验考察了粉末粒度、烧结温度、烧结时间对靶材密度的影响,并对IT O 靶材的烧结过程和烧结气氛进行了讨论。

关键词:冷等静压;烧结;靶材;相对密度 中图分类号:T B 383 文献标识码:A 文章编号:1004-0536(2003)04-0018-04Study on T echnology for Preparation of IT O T arget by CIP and Sintering ProcessLI Jing ,CHE N Shi -zhu ,LI Zhi -hua(C ollege of Materials Science and Engineering ,Central S outh University ,Changsha 410083,China )Abstract :The paper describes the technology for the preparation of IT O sputter target by CIP and sintering process.IT O com plex powder is produced by chemical precipitation followed by CIP under 200MPa ,at 60%of relative density of the com pact ,then 6-h sintering at 1600℃to produce IT O target at relative density >90%.In addition ,the influence of powder size ,sintering tem perature and sintering period on the density of target are investigated.And the discussion is made on the sintering atm osphere and process.K eyw ords :CIP ;sintering ;target ;relative density1 前 言氧化铟锡(indium -tin -oxide )或锡掺杂氧化铟(tin -doped indium oxide )简称为IT O 薄膜透明导体材料,不但具有优良的导电性,而且还具有优良的可见光透明性。

cigs薄膜太阳能电池生产流程

cigs薄膜太阳能电池生产流程英文回答:The production process of CIGS thin-film solar cells involves several steps. Here, I will walk you through the process in detail.1. Substrate Preparation: The first step is to prepare the substrate on which the thin film will be deposited. Typically, a glass or flexible polymer substrate is used. The substrate is thoroughly cleaned and treated to create a smooth surface for the deposition process.2. Deposition of CIGS Layer: The next step is the deposition of the CIGS layer. This is done using a technique called physical vapor deposition (PVD) or sputtering. In this process, a target containing the desired elements (copper, indium, gallium, and selenium) is bombarded with high-energy ions, causing atoms to be ejected from the target and deposited onto the substrate.The deposition is carried out in a vacuum chamber to ensure the purity of the deposited film.3. Annealing: After the deposition of the CIGS layer, the substrate is subjected to a high-temperature annealing process. This step helps to improve the crystalline structure of the thin film and enhance its electronic properties. The annealing process is typically carried out in a furnace at temperatures above 500 degrees Celsius.4. Buffer Layer Deposition: Following the annealing process, a buffer layer is deposited on top of the CIGS layer. This layer acts as a barrier between the CIGS layer and the transparent conductive oxide (TCO) layer, preventing any unwanted reactions between the two.5. TCO Layer Deposition: The next step is the deposition of the transparent conductive oxide layer. This layer is typically made of materials like indium tin oxide (ITO) or zinc oxide (ZnO) and is responsible for allowing light to pass through while providing electrical conductivity.6. Back Contact Deposition: After the TCO layer, a back contact layer is deposited. This layer is usually made of molybdenum (Mo) and serves as a conductive layer at the back of the solar cell, allowing for the collection of generated electrical current.7. Encapsulation: Once the layers are deposited, the solar cell is encapsulated to protect it from environmental factors such as moisture and dust. This is typically done by laminating the solar cell between two layers of transparent polymer film.8. Testing and Packaging: Finally, the completed solar cells undergo rigorous testing to ensure their performance and quality. Once the cells pass the testing phase, they are packaged and prepared for distribution.中文回答:CIGS薄膜太阳能电池的生产流程包括以下几个步骤。

CIGS电池技术分析

CIGS电池技术分析本文主要阐述铜铟镓硒(CIGS)薄膜电池的研究进展,概述了CIGS薄膜太阳能电池的薄膜构成及特性。

介绍了CIGS薄膜吸收层的制备技术,如多元共蒸发法、溅射后硒化法及缓冲层的制备技术。

1、CIGS薄膜太阳电池的结构及性能特点CIGS是一种半导体材料,是在通常所称的铜铟硒(CIS)材料中添加一定量的ⅢA族Ga元素替代相应的In元素而形成的四元化合物。

鉴于添加Ga元素后能适度调宽材料的带隙,使电池的开路电压得到提高,因此,近年来CIGS反而比CIS更受关注。

本文中描述的CIGS和CIS将具有同等意义。

单晶硅、多晶硅以及非晶硅属于元素半导体材料,尤其单晶硅,在电子、信息科学领域占据着不可撼动的地位,作为硅太阳电池,只是它诸多的重要应用之一。

与硅系太阳电池在材料性质上有所不同的是,CIGS属于化合物半导体范畴。

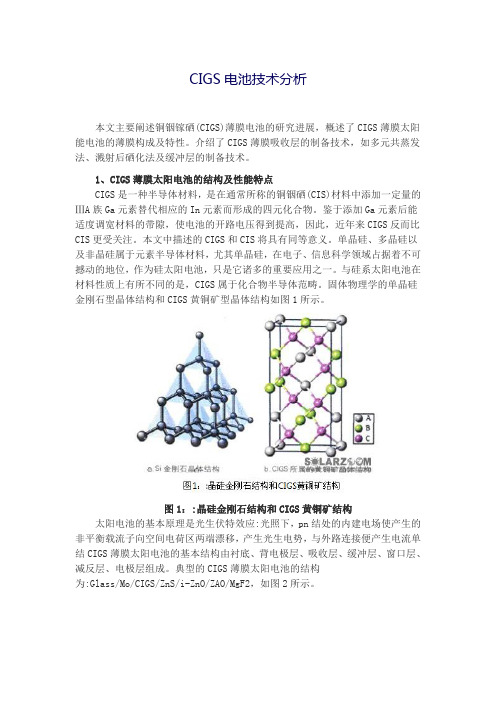

固体物理学的单晶硅金刚石型晶体结构和CIGS黄铜矿型晶体结构如图1所示。

图1::晶硅金刚石结构和CIGS黄铜矿结构太阳电池的基本原理是光生伏特效应:光照下,pn结处的内建电场使产生的非平衡载流子向空间电荷区两端漂移,产生光生电势,与外路连接便产生电流单结CIGS薄膜太阳电池的基本结构由衬底、背电极层、吸收层、缓冲层、窗口层、减反层、电极层组成。

典型的CIGS薄膜太阳电池的结构为:Glass/Mo/CIGS/ZnS/i-ZnO/ZAO/MgF2,如图2所示。

图2CIGS是一种直接带隙材料,对可见光的吸收系数高达105(cm-1),优于其他电池材料。

对比图3中的各种薄膜电池材料吸收系数的曲线,可知CIGS材料的吸收系数最高。

CIGS薄膜电池的吸收层仅需1~2mm厚,就可将阳光全部吸收利用。

因此,CIGS最适合/做薄膜太阳电池,其电池厚度薄且材料用量少,大大降低了对原材料的消耗,减轻了In等稀有元素的资源压力。

除了材料上的有点之外,CIGS薄膜太阳能电池还具有抗辐射能力强、发电稳定性好、弱光发电性好、并且转换效率是薄膜太阳能电池之首,目前室内转换效率可达20%。

cigs工艺流程

cigs工艺流程CIGS(铜铟镓硒)是一种薄膜太阳能电池技术,具有高能量转换效率和较低的制造成本。

下面将介绍CIGS薄膜太阳能电池的工艺流程。

首先,制备CIGS薄膜太阳能电池的基板。

常用的基板材料包括玻璃或不锈钢。

玻璃基板经过清洗和处理,以提高其表面的粗糙度和附着性。

不锈钢基板则需要抛光和处理,以消除杂质和缺陷。

接下来,制备CIGS吸光层。

首先,制备CIGS前驱液。

这需要将铜、铟和镓等金属混合在一起,并加入有机试剂和溶剂。

然后,将基板浸入CIGS前驱液中,使其吸附在基板上。

再经过烘干和退火等步骤,使得前驱液中的金属形成一个连续的CIGS吸光层。

然后,制备CIGS薄膜太阳能电池的缓冲层。

缓冲层常用的材料是二硫化钼(MoS2)或碲化镉(CdTe)。

这些材料可以提高电池的电子传导性和电荷分离效率。

将缓冲层材料通过物理或化学方法沉积在CIGS吸光层上。

接下来,制备CIGS薄膜太阳能电池的透明导电层。

透明导电层通常采用氧化锌(ZnO)或二氧化钛(TiO2)等材料。

这些材料具有良好的光透过性和电导性能。

透明导电层通常通过物理或化学方法在缓冲层上沉积。

然后,制备CIGS薄膜太阳能电池的反射层。

反射层的作用是反射光线,提高光吸收效率。

常用的反射层材料包括铝(Al)或银(Ag)。

通过物理或化学方法在透明导电层上沉积反射层。

最后,制备CIGS薄膜太阳能电池的金属电极。

金属电极常用的材料是铝(Al)或钼(Mo)。

通过物理或化学方法将金属电极沉积在反射层上。

完成以上步骤后,CIGS薄膜太阳能电池的制备工艺就基本完成了。

最后,需要对太阳能电池进行测试和调试,以确保其性能符合要求。

总的来说,CIGS薄膜太阳能电池的制备工艺包括制备基板、制备CIGS吸光层、制备缓冲层、制备透明导电层、制备反射层和制备金属电极。

这些步骤需要通过物理或化学方法进行材料的沉积和处理,以及烘干和退火等工艺步骤。

通过这些步骤和工艺,可以制备出高效、低成本的CIGS薄膜太阳能电池。

cigs薄膜太阳能电池制备方法

cigs薄膜太阳能电池制备方法CIGS薄膜太阳能电池是一种新型的太阳能电池,其制备方法具有独特的优势。

本文将介绍CIGS薄膜太阳能电池的制备方法,并探讨其在太阳能领域的应用前景。

CIGS薄膜太阳能电池的制备方法主要包括物理蒸发法、化学溶液法和离子束溅射法等几种。

其中,物理蒸发法是最早被采用的制备方法之一。

该方法通过使用高温蒸发源将CIGS材料蒸发,然后在基底上形成薄膜。

这种方法制备的CIGS薄膜太阳能电池具有较高的效率和稳定性。

化学溶液法是目前研究较为广泛的一种制备方法。

该方法通过将CIGS材料的前驱体溶解在溶液中,然后通过化学反应使其在基底上形成薄膜。

与物理蒸发法相比,化学溶液法制备的CIGS薄膜太阳能电池具有制备过程简单、成本低廉的优势。

离子束溅射法是一种新兴的制备方法,其原理是利用高能离子束轰击CIGS靶材,使其材料溅射到基底上形成薄膜。

这种方法制备的CIGS薄膜太阳能电池具有较高的结晶度和电池效率。

除了以上几种制备方法外,还有一些其他方法,如磁控溅射法、分子束外延法等。

这些方法各具特点,可以根据实际需求选择合适的方法进行制备。

CIGS薄膜太阳能电池具有高效转换效率、较高的光吸收系数、较低的制造成本等优势。

因此,它在太阳能领域具有广阔的应用前景。

CIGS薄膜太阳能电池可以应用于建筑一体化、光伏发电等领域,为人们提供清洁、可持续的能源。

CIGS薄膜太阳能电池的制备方法多样化,可以根据实际需求选择合适的方法进行制备。

随着技术的不断进步,CIGS薄膜太阳能电池在太阳能领域的应用前景将会越来越广阔。

我们有理由相信,CIGS薄膜太阳能电池将成为未来太阳能产业的重要组成部分,为社会的可持续发展做出贡献。

CIGS知识

四川阿波罗太阳能科技有限责任公司1.提供各类靶材用于磁控溅射工艺制备CIGS薄膜一, 四元合金靶材:CIGS 靶材1,常规原子比:1:::2 或者 1:::2 (客户亦可根据自身工艺制订原子比例)技术对接:CVD合成四元合金(高精分析天平称量,各种元素的配比公差低于百万分之一)—氮气保护下研磨制粉–HP (热压)—检验—打磨,抛光。

2,检验:ICP-MS;XRD 通过ICP-MS 检测杂质含量:5N的CIGS 靶材的杂质元素总和小于10ppm通过XRD衍射:CIGS 具备闪锌黄铜矿结构。

(可提供检验报告和样品)3,靶材致密度:大于93%用Ga取代CIS薄膜中的部份In,就形成CIGS四元化合物。

CIGS的制备方式与CIS类似,也需要在500℃以上的高温环境以增进晶粒生长和重结晶。

在晶体晶界或缺点中掺入浓度不超过1%的Na,能够优化晶体各项参数,并将电池转换效率提高1%~2%。

美国Global Solar公司、Shell Solar公司和德国Würth Solar公司等是世界上CIGS薄膜材料太阳电池组件及其工业化开发的中坚力量,并实现了由刚性衬底向高效率、低本钱柔性衬底的转化。

铜铟镓硒系薄膜材料的下一步技术研究重点是吸收层CIS(或CIGS、CIGSS)材料带隙的调整技术,吸收层、窗口层与导电层的界面匹配,晶界势垒的电子行为与器件性能的彼此关系和大面积均匀的CIS(或CIGS、CIGSS)、CdS、ZnO等高质量薄膜的成膜技术及工艺稳固性的探讨。

Ⅰ-Ⅲ-Ⅵ化合物作为太阳电池的半导体材料,具有价钱低廉、性能良好和工艺简单等优势,将成为尔后太阳电池进展的一个重要方向。

但是,由于铟和硒都是比较稀有的元素,材料来源成为进展的瓶颈之一。

还有其它一些Ⅰ-Ⅲ-Ⅵ化合物,如CuGaSe2和CuInS2等也成为近年来的研究方向。

有机聚合物材料有机聚合物材料具有柔性好、重量轻、本钱低、制作容易、光谱响应宽、材料来源广等优势,因此对大规模利用太阳能,提供廉价电能具有重要意义。

靶材研究报告

靶材研究报告1. 引言本报告旨在对靶材进行深入研究并提供相关数据和分析结果。

靶材作为材料科学领域的重要组成部分,被广泛应用于各种领域,包括电子、能源、医疗和防御等。

通过对不同类型的靶材进行研究,我们可以更好地了解其结构、性能和应用领域。

2. 背景靶材是一种用于制备薄膜的材料,其主要功能是提供稳定的高纯度原子或分子源。

通过薄膜沉积技术,如物理气相沉积(PVD)和化学气相沉积(CVD),可以将靶材上的原子或分子沉积到基片上,形成所需的薄膜。

3. 整体研究目标本次研究的主要目标是深入了解不同类型的靶材的性质和应用。

我们将研究以下几个方面:•靶材的基本性质:包括晶体结构、化学成分和热力学性质等。

•靶材的制备方法:包括物理气相沉积和化学气相沉积等。

•靶材的表征技术:包括X射线衍射、扫描电子显微镜和能谱分析等。

•靶材的应用领域:包括电子器件、太阳能电池和光学镀膜等。

4. 研究方法本研究采用文献综述的方法,主要通过搜集相关文献和资料来获取相关数据和信息。

我们查阅了多个学术数据库和科技期刊,收集了大量与靶材有关的研究论文和实验数据。

为了保证数据的准确性和可靠性,我们只选择了经过同行评审和权威出版的文献。

通过对这些文献进行筛选和分析,我们得出了本次研究的结果和结论。

5. 研究结果与讨论5.1 靶材的基本性质靶材的基本性质包括其晶体结构、化学成分和热力学性质等。

不同类型的靶材具有不同的基本性质,这些性质直接影响着其在不同领域的应用性能。

例如,对于金属靶材,其晶体结构可能是面心立方结构、体心立方结构或密排六方结构等。

不同的晶体结构决定了金属靶材的力学性能、导电性能和热稳定性等。

类似地,化合物靶材的化学成分可以是金属氧化物、金属氮化物或金属碳化物等。

5.2 靶材的制备方法靶材的制备方法对其性能和应用有着重要影响。

常见的靶材制备方法包括物理气相沉积和化学气相沉积。

物理气相沉积是通过将预先制备好的靶材加热,使其升华或溅射到基片上。

烧结质量分析及控制

烧结质量分析及控制作者:杨诚来源:《中国科技博览》2015年第15期[摘要]主要阐述了半导体器件生产中装架、烧结可能存在的质量问题及烧结质量的检验及控制。

[关键词]烧结;质量;芯片粘附强度中图分类号:TF046.4 文献标识码:A 文章编号:1009-914X(2015)15-0096-011、引言军用半导体分立器件的质量和可靠性,直接影响军用整机的可靠性。

永光电子有限公司从事军用半导体分立器件的研制及生产四十余年,为航空、电子、兵器、船舶等领域提供国家重点工程配套产品,所以深知质量和可靠性的重要。

从半导体分立器件生产实践中可知,烧结质量直接影响半导体分立器件产品的电性能和热性能,从而影响产品的可靠性,由此可知,烧结工序在半导体器件生产中至关重要,因此需要我们生产过程中对芯片粘附强度进行监测,同时通过X光扫描等方法对产品质量进行控制,提高产品烧结质量和产品可靠性。

2 烧结半导体的焊接技术主要有低温扩散炉烧结,共晶焊烧结,导电胶连接,真空烧结等方式。

我厂主要使用的芯片焊接工艺技术是合金烧结技术,合金烧结技术是指将晶体管芯片与底座用焊料焊接起来,使其之间形成良好的欧姆接触,从而得到小的饱和压降;同时,要获得小的热阻和优良的抗热疲劳性能。

烧结的失效机理:理想的焊接界面应是不存在内应力,无裂纹,无空洞,低欧姆接触热阻的界面,而实际上,由于芯片背面和管座表面有污染(如油渍、尘埃颗粒等),表面氧化和合金种类的影响,以及操作不当,导致芯片焊接界面存在不同程度的质量问题。

如果芯片背面、管座表面及焊片表面未处理干净,则焊接面之间难于形成理想的面接触,有可能存在众多大小不等的空洞。

空洞可能是由于沾污使焊料浸润不良引起的,也可能是由于各层材料表面镀层不良而剥离引起的焊接空洞,使芯片与管座接触面积缩小,接触热阻增大,导致散热不良,空洞易形成局部热点,严重引起热奔,导致致命失效。

而且粘接不良使热阻增大,结温上升,导致电迁移与温度相关的失效机理产生。

2023届高考化学一轮复习----物质结构与性质专题训练

2023届高考化学一轮专题复习----物质结构与性质专题训练1.为了纪念元素周期表诞生150周年,联合国将2019年定为“国际化学元素周期表年”。

回答下列问题:(1)Ag与Cu在同一族,则Ag在周期表中_______(填“s”、“p”、“d”或“ds”)区。

[Ag(NH3)2]+中Ag+空的5s轨道和5p 轨道以sp杂化成键,则该配离子的空间构型是_______。

(2)表中是Fe和Cu的部分电离能数据:请解释I2(Cu)大于I2(Fe)的主要原因:_______。

元素Fe Cu第一电离能I1/kJ·mol-1759746第二电离能I2/kJ·mol-115611958(3)亚铁氰化钾是食盐中常用的抗结剂,其化学式为K4[Fe(CN)6]。

①CN-的电子式是_______;该配离子中配位原子是_______。

①该配合物中存在的作用力类型有_______(填字母)。

A.金属键B.离子键C.共价键D.配位键E.氢键F.范德华力(4)MnO的熔点(1660①)比MnS的熔点(1610①)高,其主要原因是_______。

(5)多元化合物薄膜太阳能电池材料为无机盐,其主要包括砷化镓、硫化镉、硫化锌及铜锢硒薄膜电池等。

①第一电离能:As_______Se(填“>”、“<”或“=”)。

①硫化锌的晶胞中(结构如图所示),硫离子的配位数是_______。

①二氧化硒分子的空间构型为_______。

2.有A、B、C、D、E 5种元素,它们的核电荷数依次增大,且都小于20。

其中A为非金属元素;A和E属同一族,它们原子最外层电子排布为ns1,B和D也属同一族,它们原子最外层的p能级电子数是s能级电子数的两倍。

C原子最外层电子数等于D原子最外层电子数的一半。

请回答下列问题:(1)A是________,B是________,C是________,D是________,E是________。

(2)由这五种元素组成的一种化合物是________(写化学式)。

cigs薄膜太阳能电池的原理及制备

cigs薄膜太阳能电池性能改

04

进及优化

优化设计薄膜结构

优化薄膜厚度

通过调整薄膜厚度,可以优化太阳能电池的光吸收和载流子输运性能。较薄的薄膜可以增 加光吸收,但可能影响载流子的输运效率;较厚的薄膜可以提供更多的载流子输运通道, 但可能降低光吸收。因此,需要找到合适的厚度平衡点,以实现最佳性能。

调整薄膜成分

目前CIGS薄膜太阳能 电池的生产效率相对 较低,影响了其大规 模应用。

环保问题

CIGS薄膜太阳能电池 的生产过程中可能产 生环境污染,需要采 取环保措施降低对环 境的影响。

06

Байду номын сангаас

结论与展望

研究成果总结

高效性能

通过优化薄膜厚度和结构,CIGS薄膜 太阳能电池展现出了高效的性能,其

光电转换效率高达20%以上。

短路电流(ISC)

在零负载条件下,太阳能 电池的最大输出电流。

填充因子(FF)

衡量太阳能电池整体效率 的重要参数,等于最大输 出功率与开路电压和短路 电流乘积之比。

转换效率(η)

太阳能电池将光能转换为 电能的效率,通常以百分 比表示。

cigs薄膜太阳能电池制备方

03

法

真空蒸镀法

原理:真空蒸镀法是一种物理气相沉积技术,其 原理是将待沉积的材料置于真空室中,通过加热 蒸发材料并使其沉积在基底上,形成薄膜。

低成本

相对于传统的硅基太阳能电池,CIGS 薄膜太阳能电池具有较低的生产成本

,有利于大规模应用和推广。

稳定性良好

CIGS薄膜太阳能电池具有良好的热稳 定性和化学稳定性,能够在各种环境 下稳定运行。

应用广泛

CIGS薄膜太阳能电池适用于各种表面 和形状,如建筑、汽车、航空航天等 领域。

论文 铜锢稼硒薄膜太阳能电池研究

论文铜锢稼硒(CIGS )薄膜太阳能电池研究摘要铜锢嫁硒Cu (InGa) Se, (CIGS)薄膜太阳能电池,具有转换效率高、成本低、稳定性好等特点,是最有发展前景的薄膜太阳能电池之一。

到目前为止,基于三步共蒸发工艺制备的CIGS薄膜太阳能电池的效率已达19.99%,是所有薄膜太阳能电池中最高的。

尽管这种制备方法有很多优点,制备成分均匀的大面积电池却具有难以克服的困难,不能满足大规模产业化的要求。

在CIGS薄膜太阳能电池产业化进程中,克服其层间的附着力差,制备符合化学计量比具有黄铜矿结构的多晶薄膜吸收层是必须解决的两个最重要的工艺技术。

本论文主要研究一种工艺简单、可控、适合产业化需要的技术工艺,即溅射制备合金预制膜后硒化的制备方法。

研究采用的溅射系统,是本中心自行设计研制的三靶共溅设备,阴极大小为3英寸,衬底基座可以旋转,以保证制备薄膜的均匀。

首先,在碱石灰玻璃衬底上制备厚度约1微米的铝电极,在溅射过程中通过改变工作气压,使Mo电极具有类似层状结构,消除了内应力的影响。

通过扫描电镜分析,薄膜表面具有鱼鳞状结构,从而增加了Mo电极和CIGS吸收层之间的接触面积。

Mo电极和玻璃衬底之间,及其和CIGS吸收层之间的附着力得到显著提高。

然后,在沉积有M。

电极的玻璃衬底上,通过共溅射的方法制备约700纳米厚度的Cu(工nGa)预制层薄膜,靶材采用CuIn和CuGa合金靶。

硒化采用低温和高温过程依次进行的2步方法,采用固态硒源,硒化室是一个半密封的石墨盒。

通过在高温区保温30分钟,制备出了性能优异的CIGS吸收层薄膜,具有(112)晶面择优取向,显示明显的黄铜矿单一结构。

薄膜表面平整,晶粒大小均匀、排列紧密,晶粒大小达到3到5微米。

用化学水浴法,制备厚度约70纳米的US 过渡层。

分别采用醋酸福和硫尿作为福源和硫源。

研究了ZnS薄膜的制备工艺,对无福电池的制备做了初步探索。

最后用射频磁控溅射的方法,研究了常温下制备透明导电材料ITO和Zn0的制备工艺,研究了溅射功率和溅射气压对薄膜性能的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CIGS靶材在烧结制备过程中的研究材料科学与工程B摘要:铜铟镓硒靶材是以Cu2Se,In2Se3和Ga2Se3为原料,按照CuIn0.72Ga0.28Se2(铜铟镓硒)的化学计量混合原料粉末,通过常压烧结的方式来制备CIGS靶材。

结果发现,在烧结的靶材中只有CuIn0.7Ga0.3Se2相存在。

较细粉末和较高冷压力的条件下,烧结的样品孔隙更小,并且孔隙分布的更均匀。

靶材密度的下降是由两个原因引起的,一是在烧结过程中Ga的挥发,二是因为在烧结过程中靶材体积的膨胀。

较粗粉末和较高冷压力的条件下,抗-致密化的倾向更强。

对烧结过程和抗-致密化的原因进行了讨论。

最后,采用热压工艺进行处理,这对增加CIGS密度是相当有效。

可以采用磁控溅射沉积的方法制备CIGS靶材。

1、简介CuInSe2(CIS)薄膜太阳能电池被认为是很有前途的光伏发电技术。

实验室规模CIGS电池的光电转换效率已达到19.9%[1],超过大面积模块CIGS电池的13%[2]。

时下最流行的CIGS吸收体的沉积制备方法是共蒸发法和硒处理前躯体金属层法。

小面积高效率CIGS电池的元素来源于共蒸发。

这种方法需要精确控制每个元素的蒸发速率和沉积量。

与共蒸发法相比,硒处理前躯体金属层法比较容易实现成分的均匀,尤其是对大面积的电池材料,这有利于商业生产和产量的提高[3]。

硒处理前躯体金属层法通常被描述为两个步骤,第一步是CuInGa金属前驱层的沉积,第二步是硒化处理生产CIGS吸收体。

但事实上,根据以往的研究结果[2,4-9],还有几个关键问题需要解决。

这些问题包括,例如,随着温度的变化硒化反应的敏感区域,由于Ga的扩散,在CIGS/Mo接触层产生了Ga的聚集,并且在硒化过程中有有害气体相形成。

因此,传统的两个步骤过程通过控制和调整Ga的浓度很难制备出带有渐变带隙的CIGS吸收体,尤其是制备复杂的带隙结构,如双层或多层梯度结构。

最近,我们用另一种方法来制造铜铟镓硒薄膜[10]。

此方法是首先通过烧结工艺制备铜铟镓硒四元合金靶材,然后使用此靶材通过磁控溅射沉积的方法制备CIGS薄膜。

以Cu2Se,In2Se3,和Ga2Se3粉末为原料。

硒可以从CIGS靶材的溅射过程中直接加入到CIGS吸收体。

在对磁控溅射沉积CIGS的研究期间,我们发现沉积的CIGS薄膜的成分组成比例与靶材的一致,并在薄膜中检测到只有铜铟镓硒相存在。

结果表明磁控溅射制备CIGS吸收体是可行的制备方法。

因此,硒化处理方法,由于硒化处理过程很难控制并且会产生H2Se有毒气体,所以此方法的可行性很低。

此外,我们还发现了靶材的密度对薄膜组成的影响。

如果靶材的相对密度较低,那么薄膜的元素成分比例将偏离靶材的元素成分比例。

如果我们把靶材的相对密度提高到92%以上,那么就可以消除偏差。

出现这种现象的原因现在我们还不知道。

上述的结果将在别处说明。

因此,为了获得高品质的CIGS吸收体,我们必须首先获得高品质的CIGS靶材,并解决了一系列问题,先烧结靶材,然后使用靶材通过磁控溅射方法制备CIGS薄膜。

在这篇文章里,我们主要关注的是CIGS靶材烧结性能的研究。

在这项研究中,CIGS靶材是通过冷压制备常压烧结的方法制成。

对CIGS靶材粒子的尺寸和冷压力与靶材相对密度的关系进行了研究。

通过X射线荧光(XRF)光谱仪,X射线衍射(XRD),扫描电子显微镜(SEM)和光学显微镜(OM),分别检测烧结试样的组成成分,相结构和微观结构。

最后,通过热压工艺的初步尝试,进一步提高了CIGS靶材的密度。

2. 实验根据分子式CuIn0.72Ga0.28Se2的化学计量比,把5N纯度的Cu2Se,In2Se3,Ga2Se3粉末按照摩尔比为1:0.72:0.28用球磨机混合2~6小时。

使用激光粒度分析仪(英国马尔文仪器有限公司2000年生产的Mastersizer)对颗粒大小进行了检测与分析。

随后,对混合粉末使用不同的压力进行冷压,压成直径为20mm坚实的生料圆片。

每个坚实生料圆片的质量约为9.7克。

所有压力都为均压,然后在氢气气氛下850◦C烧结2小时。

烧结好的试样不会被取出,直到他们在炉室内降温到室温,在冷却过程中始终保持保护气氛。

使用浮力方法测量试样的密度。

我们可以得到坚实生料片和烧结试样的实际相对密度值与无孔坚实生料片计算值5.88g/cm3和烧结式样( CuIn0.7Ga0.3Se2相) 理论值5.69 g/cm3的比率。

烧结试样的XRD结果表明其由CuIn0.7Ga0.3Se2单相所组成。

我们采用热压工艺进行了初步尝试,结果证明其可以进一步提高烧结试样的密度,我们对其进行了研究。

经过2小时球磨后的生料放在石墨模具中,在氮气中进行700MPa的热压使其压实,对试样以10℃/min的速度加热到750℃并同时在20MPa的压力下持续2小时,然后试样在炉中进行冷却。

为了研究试样的烧结工艺,对球磨6小时后的Cu2Se + In2Se3+Ga2Se3摩尔百分比为1:0.72:0.28混合粉末和Cu2Se + In2Se3摩尔百分比为1:1混合粉末进行差热和热重分析(DTA 和TGA),实验使用德国NETZSCH公司生产的NETZSCH STA 409C 差热分析仪,在N2气氛下以20℃/min的速率从室温升到850℃。

3. 结果与讨论3.1 坚实生料片的制备图1 球磨2h和6h后的混合粉末的粒径分布:(a)不同粒径的体积分数,(b)根据不同粒径的体积分数Cu2Se、Ga2Se3和In2Se3原粉的平均粒径分别为230μm,142μm和161μm。

激光粒度分析结果显示球磨2h和6h后,混合粉末的平均粒径分别为57.2μm和35.6μm。

如图1所示,一小部分中心粒径在15μm以下,这是由于这部分体积的粉末研磨的时间较长。

因此,要得到更细的粉末,可以通过延长球磨时间来实现。

图2 坚实生料片的相对密度ρ0和烧结的试样的相对密度ρ与冷压力和球磨时间的函数图(烧结条件:H2气气氛,850℃烧结2h)球磨处理后的粉末,分别对其进行400,500,600,700,800,和1000 MPa的冷压处理。

图2是坚实生料片的相对密度ρ0和烧结的试样的相对密度ρ与冷压力和球磨时间的函数图。

从图中可以看出随着冷压力的增加,使用细粉末的坚实生料片的相对密度ρ0也逐渐增加。

冷压处理后,我们发现细粉末的生料片保持完好无分层现象,但是,几个粗粉末的生料片出现了裂缝和分层现象。

因此,粗粉末的生料片容易产生分层现象,在本研究中得到坚实生料片最高的相对密度为89%。

3.2 常压烧结的CIGS靶材图3 样品在H2气氛下850℃烧结2h的XRD谱图(a)球磨2h后,分别加冷压力500、700和1000MPa进行压片,然后烧结所得样品的XRD谱图(b)球磨6h后,分别加冷压力500、700和1000MPa进行压片,然后烧结所得样品的XRD谱图图3是烧结铜铟镓硒试样的XRD谱图。

从图中可以看出,所有试样都是由CuIn0.7Ga0.3Se2单相组成,并没有其它相出现。

另外从图2可以看出,烧结试样的相对密度ρ随着冷压力的增大而增大,这显示其与坚实生料片具有相同的变化趋势。

根据公式△ρ=ρ-ρ0,从图2中可以看出,在冷压力较小时,△ρ随着冷压力的增大而减少,甚至会因为较粗的粉末而出现负高压。

这意味着,在常压烧结过程中存在着一个反致密化过程,并且反致密化程度随着冷压力的增大而增强。

图4是烧结试样的质量和体积变化。

试样烧结后质量损失2.5~4%,并且烧结试样是较细粉末的烧结试样。

冷压力对试样质量的损失影响较小。

体积膨胀总是发生于粗粉末烧结试样中,并且膨胀随着冷压力的增加而增加。

有一个奇特的现象发生,细粉末在低冷压力下压实成生料片,其在烧结过程中出现收缩现象,而形成较高的冷压力。

例如:1000MPa,膨胀。

这意味着,在较粗的粉末和较高的冷压力条件下,体积膨胀将会变强。

考虑ρ0随着冷压力增大而增大的事实,可以推断出,被困在毛孔中的气体可能是在烧结过程中试样体积膨胀的主要原因。

生料片密度越高,被困在气孔中的气体越难以逃脱。

在烧结过程中,毛孔中气体压力随着体积膨胀而减小,其压力最终将等于毛细管压力,最终导致毛孔收缩。

因此,导致致密化过程延迟。

另外,无孔压实生料片的计算密度5.88 g/cm3比CuIn0.7Ga0.3Se2相的理论密度5.69 g/cm3高3。

3%。

因此在烧结过程中体积增加的另一个原因是生料片的体积膨胀。

图4 常压烧结后的质量和体积的变化。

m和v表示烧结试样的质量和体积;m0和v0压实生料片的质量和体积;;△m = m - m 0,△v = v - v 0。

图5 球磨6小时压实生料片以及在850℃,H2气氛下烧结2小时试样的光滑横截面的电子扫描电镜图(a)和(b)图5显示的是球磨6h后700MPa压力下形成的生料片及其相应烧结试样的SEM图。

生料片烧结后,原来的微粒不见了,并且在烧结试样上有微孔分布。

图6显示的是经过各种预烧结处理(主要包括球磨和冷压)的烧结试样抛光截面的光学显微镜图(OM)。

从图6中可以看到与预烧结处理有关的烧结试样的微观结构和烧结试样的孔隙尺寸。

在细粉末和冷高压的条件下,微孔的孔径变小并且分布均匀,这是因为球磨时间长生料片颗粒变小和高冷压力使的颗粒更加紧密造成的。

在烧结过程中,可促进致密度的增加,并使更小颗粒之间接触点增多,接触点可以再结晶并且在晶粒边界长大[11,12]。

微孔依附在晶粒界面上,阻碍了晶面的运动,其结果是使晶粒更小[13]。

因此,更高的冷压力导致烧结试样的密度较高,粒径较小,进而导致更精细的微观结构,桑蒂利等人[14]。

建议他们研究α-Fe2O3的烧结工艺,这个工艺致密度差的主要原因是压实低密度生料片的重排和高密度生料片的颈部不对称。

对于球磨6h粉末烧成的烧结试样,其致密度差是低密度生料片和小颗粒造成结块的结果。

致密度差的结果导致晶粒的生长和微孔配位数减少。

如果微孔的配位数小于某一临界值,微孔将失去热力学动力[15]。

相反,对于球磨2h粉末烧成的烧结试样,由于高密度生料片使其在致密化过程中产生颈部不对称。

颈部不对称产生高速旋转的动力和压力,可以对烧结动力学有显着效果[14,16]。

使用的Cu2Se和Ga2Se3粉末是多面体结构,In2Se3粉末是片状结构。

在具有较大不规则形状颗粒的情况下,使旋转的难度增加,阻碍重排和孔隙体积的增加。

随后,损坏性的重排使颈部损坏,这减轻了微观应力,最终导致孔隙粗大的形成。

表1 在850◦C烧结2小时的不同烧结试样的Cu, In, Ga, 和Se的原子浓度。

还列出了相关数据,如球磨时间,冷压力,质量损失。

图7(a)Cu2Se + In2Se3 + Ga2Se3混合粉末DTA和TGA曲线(b)Cu2Se + In2Se3混合粉末DTA和TGA曲线;前者的摩尔比为1:0.72:0.28,后来是1:1;这两种混合粉末都球磨6小时表1是不同烧结试样中Cu, In, Ga, 和Se的原子浓度。