C616普通车床的经济数控化

C616型卧式车床电气控制系统

二、常见故障及零压保护

1. 常见故障 (1)电动机不能起动 发生这类故障,首先应重点检查M1主电路熔断 器及控制电路熔断器是否完好,其次检查热继电器 是否动作。这类故障的检查与排除较为简单,但更 为重要的是应查明引起短路与过热的原因并加以排 除。此外,还可检查KM1线圈接线端是否松动,三 对主触点解除是否良好。再者,检查控制电路,如 各按钮接点接触是否良好,各连接导线有无虚接或 断线等,直至将故障排除。

C616型车床的零压保护是通过中间继电器KA实现 的。当起动手柄不在“零位”,即电动机M1在正转或 反转工作状态而断电时,中间继电器KA断电释放,其 常开触点(5-19)断开。恢复供电后,由于手柄不在 “零位”,SA1-1断开,KA不会吸合,它的常开触点 (5-19)不会自行接通,电动机M1不会自行起动,起 到了零压保护的作用。

主电动机工作如下:当起动手柄置于“正转”位置时, SA1-2接通,电流经(U-1-3-11-9-7-5-19-W)形成回路, 接触器KM1得电吸合,其主触点闭合,使主电动机M1起 动正转。同时,KM1的常闭辅助触点(13-15)断开,将 反转接触器KM2联锁。 若需主电动机反转,只要将起动手柄置于“反转”位置, SA1-3接通,SA1-2断开,接触器KM1释放,正转停止, 并解除了对KM2的联锁,接触器KM2吸合使M1反转。

该车床共有3台电动机,其中M1为主电动机,功率 4 kW,通过接触器KM1和KM2的控制可实现正、反转, 并设有过载保护、短路保护和零压保护;M2为润滑电 动机,由接触器KM3控制;M3为冷却电动机,功率为 0.125 kW,它除了受KM3控制外,还可视实际需要由 转换开关QS2进行控制。

C616_1普通车床标准操作程序20130504

C616_1普通车床标准操作程序20130504C616-1普通车床标准操作程序SOP for Ordinary lathe C616-1 standard operating proceduresOE/SOP/32/SB/02/002(00)编制部门:动⼒车间执⾏⽇期:2012年3⽉8⽇【⽬的】规范和指导C616-1普通车床的操作和⽇常维护。

【范围】适⽤于维修⼤队C616-1普通车床。

【职责】1 车间主任1.1 负责审核本程序,并组织持续完善。

1.2 负责监督本程序所涉及车间相关岗位职责的履⾏情况,并采取有效措施督促落实。

2 设备主任2.1 负责组织相关⼈员审核和完善本程序;负责掌握本程序执⾏过程中存在的问题,并提出相应改进建议;负责组织本程序的及时修订完善。

审核该程序。

2.2 组织操作⼯、班组长、设备员、车间主任、质量管理部QA⼈员、技改设备部设备管理⼈员对该程序进⾏会审。

2.3 负责监督本程序所涉及设备员、班组长、操作⼯等岗位职责的履⾏情况,并采取有效措施督促落实。

3 设备员3.1 负责起草和修订本程序。

3.2 负责对班组长和操作⼯的理论培训;负责组织对班组长的实践培训。

3.3 负责监督本程序所涉及班组长、操作⼯等岗位职责的履⾏情况,并采取有效措施督促落实。

4 班组长4.1 负责积极参与本程序的起草和修订。

4.2 负责操作⼯的理论和实践培训。

4.3 负责监督本程序所涉及操作⼯岗位职责的履⾏情况,并采取有效措施督促落实。

5 操作⼯5.1 负责严格按照本程序进⾏设备操作与维护。

5.2 负责及时准确做好设备运⾏记录。

5.3 负责对运⾏操作中出现的问题,及时提出改进建议。

【程序】1 ⽤途、性能1.1 ⽤途学习资料本机床是⼀种多⽤途的普通车床,特别适⽤于机械、⼯具车间使⽤。

可进⾏中⼩型轴套类零件及公制、英制、横数螺纹类零件的加⼯。

1.2 原理车床是作进给运动的车⼑对作旋转主运动的⼯件进⾏切削加⼯的机床。

c616数控改造总体设计及零件

时,停车退刀,记下此时的X,y,Z的值。

此时,液压前卡爪和液压后卡爪抱紧转子坯料不松开。

松开前端的四爪卡盘和尾座的三爪卡盘,液压前卡爪和液压后卡爪抱紧转子坯料与刀盘部分整体向右移动到位(见图3)。

特别要注意的是此时转子坯料与液压卡爪之间不能有任何的相对运动。

移动到位后的转子坯料已加工部分已从尾座的主轴孔内穿出,此时,在转子已加工部分三爪卡盘夹紧处,穿上一个带开口的薄壁套(薄壁套内径比已加工的转子外径大0.2~O.4ram),再用尾座上的三爪卡盘卡紧薄壁套把转子卡紧。

之后,用数控螺杆铣床床头箱上的四爪卡盘对转子进行找正并卡紧。

最后将记下的X,y,Z值输入面板控制盘内,就可开机继续加工。

这个过程我们叫做“接刀”。

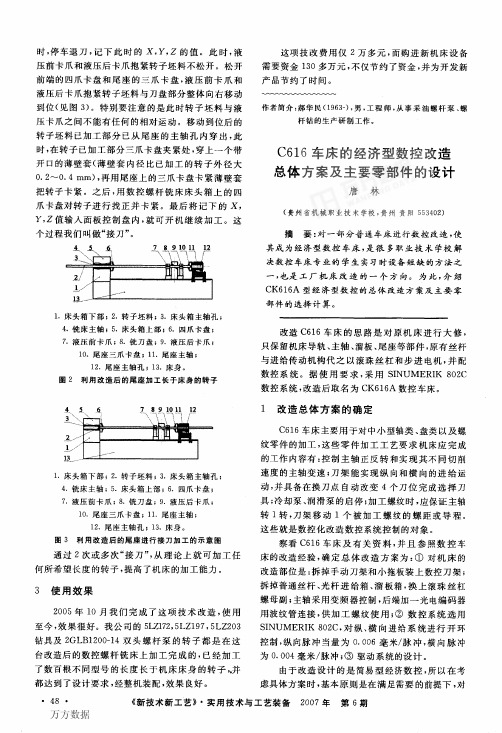

1.床头箱下部;2.转予坯料;3.床头箱主轴孔;4.铣床主轴;5.床头箱上部;6.四爪卡盘;7.液压前卡爪;8.铣刀盘;9.液压后卡爪;10.尾座三爪卡盘;11.尾座主轴;12.尾座主轴孑L;13.床身。

图2利用改造后的尾座加工长于床身的转子1.床头箱下部;2.转子坯料;3.床头箱主轴孔;4.铣床主轴;5.床头箱上部;6.四爪卡盘;7.液压前卡爪;8.铣刀盘;9.液压后卡爪;10.尾座三爪卡盘;1I.尾座主轴;12.尾座主轴孔;13.床身。

图3利用改造后的尾座进行接刀加工的示意图通过2次或多次“接刀”,从理论上就可加工任何所希望长度的转子,提高了机床的加工能力。

3使用效果2005年10月我们完成了这项技术改造,使用至今,效果很好。

我公司的5LZl72,5LZl97,5LZ203钻具及2GLBl200—14双头螺杆泵的转子都是在这台改造后的数控螺杆铣床上加工完成的,已经加工了数百根不同型号的长度长于机床床身的转子,.并都达到了设计要求,经整机装配,效果良好。

这项技改费用仅2万多元,而购进新机床设备需要资金130多万元,不仅节约了资金,并为开发新产品节约了时间。

作者简介:郝华民(1963一),男,工程师,从事采油螺杆泵、螺杆钻的生产研制工作。

C616型普通车床说明书

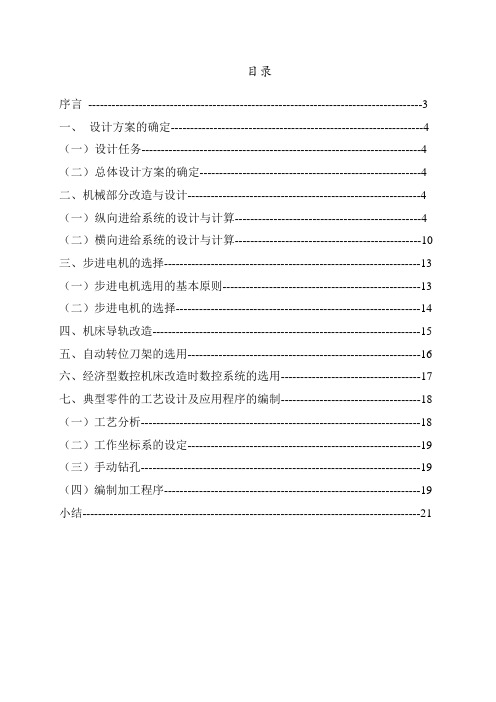

目录序言--------------------------------------------------------------------------------------3 一、设计方案的确定-----------------------------------------------------------------4 (一)设计任务------------------------------------------------------------------------4 (二)总体设计方案的确定---------------------------------------------------------4 二、机械部分改造与设计------------------------------------------------------------4 (一)纵向进给系统的设计与计算------------------------------------------------4 (二)横向进给系统的设计与计算------------------------------------------------10 三、步进电机的选择------------------------------------------------------------------13 (一)步进电机选用的基本原则---------------------------------------------------13 (二)步进电机的选择---------------------------------------------------------------14四、机床导轨改造---------------------------------------------------------------------15五、自动转位刀架的选用------------------------------------------------------------16六、经济型数控机床改造时数控系统的选用------------------------------------17七、典型零件的工艺设计及应用程序的编制------------------------------------18 (一)工艺分析------------------------------------------------------------------------18 (二)工作坐标系的设定------------------------------------------------------------19 (三)手动钻孔------------------------------------------------------------------------19 (四)编制加工程序------------------------------------------------------------------19 小结---------------------------------------------------------------------------------------21一、设计方案的确定C616型车床是一种加工效率高,操作性能好,社会拥有量大的普通车床。

C616型普通车床改造为经济型数控车床

一、设计任务设计题目C616型普通车床改造为经济型数控车床。

1.1 设计要求由于是对原有机床进行经济型数控机床改造,因而在考虑具体方案时,基本原则是在满足使用要求的前提下,降低成本。

根据C616车床有关资料,确定总体方案。

采用控制器进行控制,控制选择电机的输出经齿轮减速后,带动滚珠丝杆转动,从而实现纵向、横向进给运动。

图1 C616车床1.2 主要设计参数及技术指标主要设计参数及技术指标如下。

机械部分:工作台重量:W=960N时间常数:T=30ms=9mm滚珠丝杆基本导程:L行程:X=660mm Y=320mm=5μm/step脉冲当量:δp步进角:a=0.850/step步进电机通电方式:四相八拍快速进给速度:Vmax=2m/min控制部分:采用单片机轨迹控制采用数字积分法(DDA)步进电机的控制二、总体方案设计2.1 数控系统运动控制方式的确定按照完成的加工制造任务,数控系统可分为点控制系统、点位直线控制系统和连续控制系统。

于由要求C616车床能加工复杂轮廓零件,所以数控系统应该设计成连续路径控制型。

2.2 伺服进给系统的选择数控机床的伺服进给系统有开环、闭环之分。

因为开环控制具有结构简单、设计制造容易、控制精度较好、容易调试、价格便宜、使用维修方便等优点。

所以,本设计决定采用开环控制系统。

图2 开环控制系统2.3 控制器的选择由于C616普通数控机床经数控化改造后,实现控制性能的要求的控制算法不是很复杂。

所以以MCS-51系列的8位单片机作为控制器,外扩存储器、D/A转换器、I/O接口电路、键盘、显示器等组成改造后机床的控制系统。

2.4 进给传动机构纵向进给机构的改造:拆去原有机床的溜板箱、光杠、丝杠以及安装机座,选用摩擦力小、传动效率和传动精度高的滚珠丝杠副,且由步进电机驱动。

横向进给也是换以步进电机驱动的滚珠丝杠副。

2.5 主传动系统保留主传动系统,即保留原有的主传动机构和变速操纵机构。

CA6140型普通车床数控化改造

CA6140型普通车床数控化改造[摘要]以C6140型普通车床为例,从机械和电气方面详细阐述了数控化改造的方法。

改造后的车床投入使用后运行稳定,加工精度明显提高,取得了极大的经济效益。

[关键词]普通车床;数控化改造;SINUMERIK802S base I ineNumerical Control Transformation of C6140 CommonLatheAbstract :Takes CA6140 type common lathe as an example ,has explained the NC transformation method from machinery and electric two respects in detail. After transforming, the new lathe runs steadily, the machining accuracy is obviously improved, has made the great technological economic benefits.Key words: common lathe; NC transformation; SINUMERIK802S base line目录引言 (1)第一章概述 (2)第二章总体方案的设计 (4)2.1设计任务 (4)3.2总体方案的论证 (4)4.3总体方案的确定 (4)2.4数控系统的选择 (5)第三章机械部分改造 (6)5.1机械传动方式 (6)3.2数控机床进给伺服系统的设计计算 (6)3.2. 1 选择脉冲当量: (6)3. 2.2算切削力: (6)3. 3滚珠丝杠螺母副的计算和选型横向进给丝杠: (7)3.3.1计算进给牵引力Fm (N) (7)3. 3.2计算最大动负载C: (7)3. 3.3选择滚珠丝杠螺母副: (7)3. 3.4传动效率计算: (7)3. 3. 5刚度验算 (8)3. 3. 6校核93.4齿轮传动比计算: (14)3. 5步进电机的计算和选型: (14)3. 5.1等效转动惯量计算: (14)3. 5.2电机力矩的计算机: (15)3. 5.3步进电机空载启动频率和切削时的工作频率: (17)3.6纵向进给系统 (17)3. 6. 1 设计参数 (18)3. 6.2 齿轮传动比计算 (18)3. 6.3滚珠丝杠的计算及选择 (18)3. 6.4 校核 (20)3.7机械部分改造 (23)4.8主轴脉冲编码器的安装 (25)第四章数控系统选择 (26)4.1西门子数控系统的优点 (26)4.2数控连线图 (27)5.3步进电动机的控制 (27)1.1.1 (3). 1步进电动机的开环控制 (28)1.1.2步进电动机传动控制 (29)1.1.3步进电动机的PLC传动控制 (31)4.4PLC数控系统需解决的问题 (33)4.5PLC输入、输出(I/O)点数确定 (35)4.6驱动程序(梯形图)设计 (35)4.6.2手动程序梯形图设计 (36)4. 7电气部分改造 (36)结论 (39)致谢 (40)参考文献 (41)制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国或地区经济的实力,科技水平,生活水准和国防实力。

C616型普通车床改造为经济性数控车床

C616型普通车床改造为经济性数控车床C616型普通车床改造为经济性数控车床张雷(陕理⼯机械⼯程学院机⾃专071班,陕西汉中 723003)指导⽼师:陈建刚【摘要】数控机床是⾃动化加⼯必不可少的组成部分,根据我国的国情对旧机床进⾏数控化改造不失为⼀条经济有效的途径。

我国拥有机床300万台,其中⼤部分为通⽤机床,特别是地⽅中⼩企业,普通设备拥有量巨⼤,数控改造的前景相当⼤,在对C616车床的数控化改造设计中,⽤单⽚机作为中央微处理器较好,改造后⼤⼤提⾼了原有机床的⾃动化程度和⽣产率,其成本仅为全功能数控车床的1/3~1/4.【关键词】数控改装机械车螺纹Model C616 Lathe CNC lathe transformation ofeconomyZhangLei(Machinery Manufacturing and Automation,Class1,Mechanical Engineering.,Shaanxi University ofTechnology,Hanzhong 723003,Shaanxi)tutor: Jian-Gang ChenAbstract:CNC machine tools is an integral part of automated processing, according to China's national conditions on the transformation of the old NC machine tools after all a cost-effective way. With over 3 million units machine tools, most of which common tools, in particular, local SMEs, the amount of ordinary device has huge prospects for transformation of large CNC, CNC lathe in the C616 Modification design, with a single chip micro-processing as a central one shows that after transformation, greatly improved the original machine tool automation and productivity, the cost is only fully functional CNC Lathe 1 / 3 to 1 / 4.Key words:CNC converted machine threading1 序⾔本课题是围绕将普通机床改造成经济型数控机床展开设计的,经济型数控机床是指价格低廉、操作使⽤⽅便,适合我国国情的装有简易数控系统的⾼效⾃动化机床。

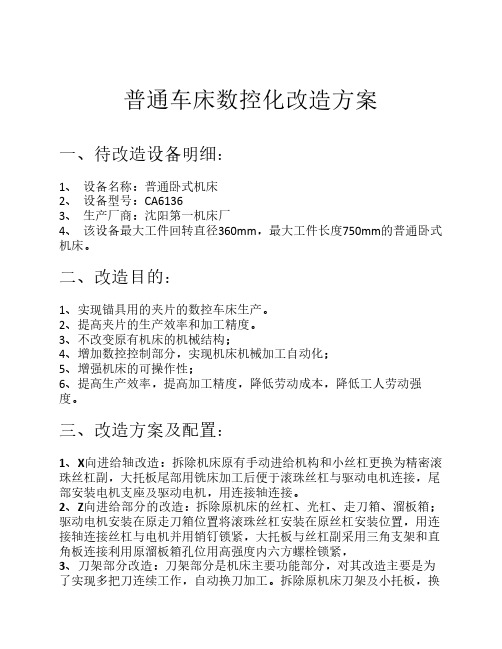

普通车床数控化改造方案

普通车床数控化改造方案一、待改造设备明细:1、设备名称:普通卧式机床2、设备型号:CA61363、生产厂商:沈阳第一机床厂4、该设备最大工件回转直径360mm,最大工件长度750mm的普通卧式机床。

二、改造目的:1、实现锚具用的夹片的数控车床生产。

2、提高夹片的生产效率和加工精度。

3、不改变原有机床的机械结构;4、增加数控控制部分,实现机床机械加工自动化;5、增强机床的可操作性;6、提高生产效率,提高加工精度,降低劳动成本,降低工人劳动强度。

三、改造方案及配置:1、X向进给轴改造:拆除机床原有手动进给机构和小丝杠更换为精密滚珠丝杠副,大托板尾部用铣床加工后便于滚珠丝杠与驱动电机连接,尾部安装电机支座及驱动电机,用连接轴连接。

2、Z向进给部分的改造:拆除原机床的丝杠、光杠、走刀箱、溜板箱;驱动电机安装在原走刀箱位置将滚珠丝杠安装在原丝杠安装位置,用连接轴连接丝杠与电机并用销钉锁紧,大托板与丝杠副采用三角支架和直角板连接利用原溜板箱孔位用高强度内六方螺栓锁紧,3、刀架部分改造:刀架部分是机床主要功能部分,对其改造主要是为了实现多把刀连续工作,自动换刀加工。

拆除原机床刀架及小托板,换上夹片加工专用排刀架。

该刀架操作简单,经济实用、加工精度高、刚性好、使用寿命长、工艺性好等特点。

配套刀具的选用可以选用数控机加刀具也可选用普通磨制车刀。

4、电器部分改造:数控系统采用南京公司生产的最新数控系统,驱动电机采用国产三相混合式步进电机;电机驱动模块采用南京大地数控系统内襄式驱动器;加装电器控制部分;安装数控系统与驱动电机、电机驱动器、车床主轴连接及控制单元。

取消原机床润滑系统,增加手动间歇润滑泵对两个进给导轨副、滚珠丝杠副进行润滑。

增装X、Z轴行程开关及相关附件。

5、数控系统介绍:数控系统采用高性能微处理器和大规模可编程逻辑阵列的专用数控电路,抗干扰能力强,可靠性高。

具有自诊断功能,内外部状态实时显示出现异常立刻报警。

单片机控制的数控车床改造毕业设计论文

摘要随着数控技术的飞速发展,机械制造业的生产方式、产品结构、发生了深刻的变化。

在我国数控机床的发展过程中,MCS-51系列单片机在数控技术领域中得到广泛应用,经济型数控系统大多采用MCS-51系列单片机。

本文在分析了数控车床的特点和应该具备的功能后,确定将普通机床改造成经济型数控机床,对C616车床进行了具体的分析改造,普通车床(C616)的数控改造设计内容包括:总体方案的确定和验证、机械改造部分的设计计算(包括纵向、横向进给系统的设计与计算)、主运动自动变速原理及改造后的机床传动系统图的设计、机床调速电动机控制电路的设计、电磁离合器的设计计算。

此次毕业设计中,我熟悉了机电一体化设计的基本过程,并把各门所学的知识融会贯通形成一个有机的整体,为以后的设计工作打下了良好的基础,同时我也深深的体会到了不足之处,我一定会在今后的工作中不断学习,不断实践。

关键词:数字控制,单片机系统,数控车床ABSTRACTWith the development of NC, there have been many changes in mechanical industry, such as producing method and struture of product. MCS-51 single microcomputers have been used widely in NC, especially in ecomical NC equipments in china.Based on MCS-51 single microcomputers, the NC lathe training equipment is designed with less money for the professional NC courses.After analyzing the feature of NC lathe and defining the functions of training equipment, Make sure to ordinary machine tools into economic numerical control machine tools,Ordinary lathe (C616) numerical control transformation design contents include: overall scheme determined and validation of the mechanical design and calculation of the transformation part (including longitudinal horizontal feeding system design and calculation) automatic transmission principle and main movement after reforming machine drive system of the machine speed motor design diagram control circuit design of design and calculation of the electromagnetic clutchIn this graduation design, I acquainted with the machine electricity integral whole to turn the basic process of design, and integrate the knowledge that each one learn to become an organic whole, for later design work to lay a good foundation, I also realized the place of the shortage deeply at the same time, I will keep learning and practicing constantly in futureKey words: traininge quipment, numeric control, single microcomputer,system第1章绪论数字控制(numerical control——NC)简称数控,是指用数字、文字和符号组成的数字指令来实现一台或多台机械设备动作控制的一种自动化技术。

CA6140普通车床数控化现状与发展

普通车床数控化现状与发展引言:随着社会生产和科学技术的飞速发展,机械生产的日益复杂,需要越来越复杂的技术,普通的机床已经不能满足这些要求,所以数控机床得到了发展。

这种新型的机床具有适应性强,加工精度高,加工质量稳定,生产效率高的优点而得到普遍的应用。

它综合应用了电子计算机,自动控制,伺服驱动,机密测量和新型机械结构等多方面的技术成果,是未来机床发展的主流趋势。

一.数控机床的产生数控机床起源于美国,1948年,美国帕森斯公司接受美国空军委托,研制飞机螺旋桨叶片轮廓样板的加工设备。

由于样板形状复杂多样,精度要求高,一般加工设备难以适应,于是提出计算机控制机床的设想。

1949年,该公司在美国麻省理工学院伺服机构研究室的协助下,开始数控机床的研究,并与1952年试制成功第一台有大型立式仿形铣床改装而成的三坐标数控铣床,不久即开始正式生产[1]。

当时的数控装置采用电子管元件,体积庞大,价格昂贵,只在航空工业等少数有特殊需求的部门用来加工复杂型面零件:1959年,制成了晶体管元件和印刷电路板,是数控装置进入了第二代,体积小,成本有所下降:1960年以后,较为简单和经济的点位控制数控钻床,和直线控制数控铣床得到较快的发展,是数控机床在机械制造业各部门逐步获得推广。

1965年,出现了第三代的集成电路数控装置,不仅体积小,功率消耗小,而且可靠性提高,价格进一步下降,促进了数控机床品种和产量的发展。

60年代末,先后出现了有一台计算机直接控制多台机床的直接数控系统(简称DNC)有成群控系统:采用小型计算机控制的计算机数控系统(简称CNC),是数控装置进土了一小型计算机化为特征的第四代。

1974年,研制成功使用微处理器和半导体存储器的微型计算机数控装置(简称MNC),这是第五代数控系统。

第五代与第三代相比,数控装置的功能扩大了一倍,而体积则缩小为原来的二十分之一,价格降低了四分之三,可靠性也得打了极大的提高。

80年代初,随着计算机软硬件的技术发展,出现了能进行人机对话时自动编制程序的数控装置:数控装置愈趋小型化,可以直接安装在机床上:数控机床的自动化程度进一步提高,具有自动监控刀具破损和自动检测工件等功能[2~3]。

C616型普通车床的数控化改造

回路 , 由 接 触 器 、 电器 等 组 成 的 电路 称 为 控 制 回路 , 用 3 0 电 工 作 方 式 为 五 相 十 拍 ,采 用 高 低 压 驱 动 电 路 将 电 机 输 出转 矩 扩 大 l 而 继 采 8V 源供 电 , 三 部 分 是 照 明 及 指 示 回 路 , 第 由变 压 器 T C次 级 供 电 。该 车 床 倍 , 满 足 系统 要 求 。选 择 I B 0 3型 步 进 电机 作 为 横 向 进 给 电机 , 可 l F0 O 共 有 三 台 电动 机 ,其 中 M1为 主 电动 机 ,功 率 为 4 W .通 过 KM1和 工 作 方 式 为 三 相 六拍 . 满 足 系 统 最 大 静 转 矩 及 最 高启 动 频率 。 K 可 K M2可 实 现 正 反 转 , 具 有 过 载保 护 、 路 保 护 和 零 压 保 护 装 置 : 并 短 M2

国 的 机 械 加 工业 中有 大量 的车 床 ,仍 然 采 用 落 后 的 手 工 操 作 方 式 , 效 率 低 、 耗 高 及 工 人 的劳 动 强 度 大有 很 多普 通 机床 有 待 改 造 , 此 , 能 因 有 必 要 在 工 厂原 有 设 备 的基 础 上 , 过 少 量 投 入 , 现 机床 更 新 换 代 。 通 实

【 摘 要】 在我国的机械加 工业 中有大量的车床 , 仍然采 用落后 的手工操作方式 , 效率低 、 能耗 高及工人 的劳动强度大 , 因此, 对普通车床进

行技术改造 , 高其效率、 提 降低 能耗 、 善 工人 的 劳 动 强度 是 刻 不容 缓 要 解 决 的 问题 , 文 采 用 F NUC 0 TT数 控 系 统 对 C6 6普 通 车 床 的 进 改 本 A - 1

在 纵 向进 给 机 构 的 改 造 方 面 , 去 原 机 床 的溜 板 箱 、 杠 与丝 杠 拆 光 为 润 滑 电 动 机 , 由 接 触 器 KM3控 制 ; M3为 冷 却 泵 电 动 机 ,功 率 为 以及 安 装 座 . 上 滚 珠 丝 杠 及 其 相 应 的 安 装 装 置 , 向 驱 动 的 步 进 电 配 纵 015 W, 除了受 KM3控制外 , .2 K 它 还可视实 际需要 由转换 开关 Q 2实 机 及 减 速 箱 安 装 在 车床 的床 尾 , 不 占据 丝 杠 空 间 。 由于 采 用 滚 珠 S 并 现任意通 、 。 断 丝 杠 可 提 高 系 统 的精 度 和纵 向进 给 整 体 刚 度 。

CA6140普通车床的数控化改造设计

摘要普通机床的经济型数控改造主要是在合理选择数控系统的前提下,然后再对普通车床进行适当的机械改造,改造的内容主要包括:(1) 床身的改造,为使改造后的机床有较好的精度保持性,除尽可能地减少电器和机械故障的同时,应充分考虑机床零部件的耐磨性,尤其是机床导轨。

(2) 拖板的改造,拖板是数控系统直接控制的对象,所以对其改造尤显重要。

这中间最突出一点就是选用滚珠丝杠代替滚动丝杠,提高了传动的灵敏性和降低功率步进电机力矩损失。

(3) 变速箱体的改造,由于采用数控系统控制,所以要对输入和输出轴以及减速齿轮进行设计,从而再对箱体进行改造。

(4) 刀架的改造,采用数控刀架,这样可以用数控系统直接控制,而且刀架体积小,重复定位精度高,安全可靠。

通过对机床的改造并根据要求选用步进电机作为驱动元件,这样改造后的机床就能基本满足现代化的加工要求。

关键字:普通车床数控改造步进电机经济型数控系统数控刀架一绪论我国数控机床的研制是从1958年开始的,经历了几十年的发展,直至80年代后引进了日本、美国、西班牙等国数控伺服及伺服系统技术后,我国的数控技术才有质的飞跃,应用面逐渐铺开,数控技术产业才逐步形成规模。

由于现代工业的飞速发展,市场需求变的越来越多样化,多品种、中小批量甚至单件生产占有相当大的比重,普通机床已越来越不能满足现代加工工艺及提高劳动生产率的要求。

如果设备全部更新替换,不仅资金投入太大,成本太高,而且原有设备的闲置又将造成极大的浪费。

如今科学技术发展很快,特别是微电子技术和计算机技术的发展更快,应用到数控系统上,它既能提高机床的自动化程度,又能提高加工精度,所以最经济的办法就是进行普通机床的数控改造。

机床数控化改造的优点:(1)改造闲置设备,能发挥机床原有的功能和改造后的新增功能,提高了机床的使用价值,可以提高固定资产的使用效率;(2)适应多品种、小批量零件生产;(3)自动化程度提高、专业性强、加工精度高、生产效率高;(4)降低对工人的操作水平的要求;(5)数控改造费用低、经济性好;(6)数控改造的周期短,可满足生产急需。

普通车床改造成经济型数控车床的硬件阐

普通车床改造成经济型数控车床的硬件阐作者:沈玉春来源:《中国机械》2013年第20期摘要:科学技术的进步,使得人们对车床加工又提出了更高的要求,因此对普通的车床进行改造,以求能够满足车床零件加工的要求,提高车床加工的自动化水平。

本文先是对普通车床改造成成数控车床的设计方案进行了概述,又详细阐述了微机数控系统的设计内容。

关键词:普通车床;改造;经济型数控车床;硬件目前,我国的很多车床生产已经与我国可持续发展的战略不相符,因此很多研究人员以目前我国的普通车床作为基础,对普通车床中机械部分作了改造和完善,并让其与数控系统相配合,因此普通车床就可以被用作于经济型的数控车床。

在使用数控车床对零件进行加工时,需要全面地分析零件图,详细的了解零件的结构、技术要求以及尺寸大小,并以此为依据,制定出零件加工所需的工艺流程和路线,随后进行零件加工的编程,数控车床通过计算机的控制就可以自动完成对零件的加工了。

1.普通车床改造成成数控车床的设计方案1.1.设计内容以型号为C616的普通车床为例,将其改造成经济型的数控车床,并通过型号是MCS—51的单片机进行控制。

普通车床在改造的过程中要有具备切削螺纹功能的自动回转刀架,不仅要在纵向上具备直线插补和圆弧插补的功能,而且还要在横向上具备这两个功能。

1.2.总体改造方案的确定1.2.1.确定系统运动方式数控系统以运动方式作为分类原则的话,可以分为:连续控制系统、点位/直线控制系统和点位控制系统三种,改造后的经济型数控车床要具有多种功能,例如定位、暂停、公英制螺纹加工、循环加工以及直线插补等。

1.2.2.伺服系统的选择在数控车床中,伺服系统又可以分为:闭环控制系统、半闭环控制系统以及开环控制系统三种,在开环控制系统中不存在着反馈电路,也没有检测装置,指令信号都只是单方向的进行传送,开环伺服系统是通过步进电机进行驱动的。

由于开环伺服系统在应用的过程中,结构较为简单,需要的资金成本投入较少,调试和维修的程序都较为简单,因此开环伺服系统在经济型数控车床中的应用较为普遍。

C616型普通车床说明书

12机制对口课程设计:C616型普通车床目录序言--------------------------------------------------------------------------------------3 一、设计方案的确定-----------------------------------------------------------------4 (一)设计任务------------------------------------------------------------------------4 (二)总体设计方案的确定---------------------------------------------------------4 二、机械部分改造与设计------------------------------------------------------------4 (一)纵向进给系统的设计与计算------------------------------------------------4 (二)横向进给系统的设计与计算------------------------------------------------10 三、步进电机的选择------------------------------------------------------------------13 (一)步进电机选用的基本原则---------------------------------------------------13 (二)步进电机的选择---------------------------------------------------------------14四、机床导轨改造---------------------------------------------------------------------15五、自动转位刀架的选用------------------------------------------------------------16六、经济型数控机床改造时数控系统的选用------------------------------------17七、典型零件的工艺设计及应用程序的编制------------------------------------18 (一)工艺分析------------------------------------------------------------------------18 (二)工作坐标系的设定------------------------------------------------------------19 (三)手动钻孔------------------------------------------------------------------------19 (四)编制加工程序------------------------------------------------------------------19 小结---------------------------------------------------------------------------------------21一、设计方案的确定C616型车床是一种加工效率高,操作性能好,社会拥有量大的普通车床。

C616车床的经济型数控改造总体方案及主要零部件的设计

时 , 车退 刀 , 下 此 时 的 x, z 的 值 。此 时 , 停 记 y, 液 压 前 卡爪 和液压 后 卡爪抱 紧转 子坯 料不 松开 。松 开 前 端 的 四爪 卡盘 和 尾 座 的三 爪 卡 盘 , 压 前 卡爪 和 液 液 压后 卡爪 抱 紧转子 坯料 与刀 盘部分 整 体 向右 移 动

C1 6 6车床 的经 济 型数 控 改 造 总体 方 案及 主 要零 部 件 的设 计

唐 林

( 州 省 机 械 职 业 技 术 学 校 , 州 贵 阳 53 0 ) 贵 贵 5 4 2

摘

要 : 一部 分普 通 车床 进 行数 控 改造 , 对 使

其 成 为 经济型数 控 车床 , 很 多职 业 技 术 学 校 解 是

螺母 副 ; 主轴 采用 变频 器控 制 , 端 加一光 电编码器 后

通过 2次 或多 次 “ 刀 ” 从 理论 上 就 可 加 工 任 接 , 何 所希 望长 度 的转子 , 高 了机 床 的加工 能力 。 提

3 使 用 效 果

20 0 5年 1 0月 我 们 完 成 了这 项 技 术 改 造 , 用 使 至今 , 果很 好 。我公 司 的 5 7 ,L 1 7 5 Z 0 效 1 25 Z 9 ,L 23 31

钻具 及 2 L 1 0 — 4双 头 螺 杆 泵 的转 子 都 是 在 这 G B 2 01

用波 纹 管连 接 , 加 工 螺纹 使用 ; 数 控 系 统选 用 供 ② s NUME K 8 2 对 纵 、 向进 给 系统 进 行 开 环 I RI 0 C, 横 控 制 , 向脉 冲 当 量为 0 0 6毫 米 / 冲 , 向脉 冲 纵 .0 脉 横

开 口的薄 壁套 ( 壁套 内径 比 已加 工 的转 子 外 径 大 薄

普通车床C616的数控改造毕业设计论文

摘要本文主要是将传统的C616车床的电气控制系统改造成为数字控制的开环控制系统。

随着当今工业设备对精密程度的要求越来越高,对机械加工设备的加工精密程度也要求越来越高。

而在中国的机械加工设备的车床中,普通车床占了很大比例。

这已经越来越制约着当今工业的发展。

而数控机床由于价格昂贵,且需要较高技术的加工工人。

所以对普通机床进行数控改造具有很大的意义。

本人在搜索、查阅和研究大量有关资料的基础上,对机床的数控改造技术进行了研究和分析,并描述了机床控制系统的设计。

整个改造过程主要对车床纵、横向进给系统进行了改造,选用自动转位刀架,由脉冲发生器来加工所需要的螺纹。

整个控制系统以8031型号的单片机为中心,通过编程对机床的驱动设备进行控制以达到所需要的加工程度。

关键词:C616车床数控改造8031单片机步进电机目录摘要 (1)ABSTRACT ....................................................... 错误!未定义书签。

第1章绪论. (1)1.1普通机床数控化改造概述 (1)1.2机床数控化改造的意义 (1)1.2.1 微观看改造的必要性 (1)1.2.2 宏观看改造的必要性 (2)1.3国内外机床改造业的发展概况 (2)1.3.1 国外机床改造业的发展 (2)1.3.2 国内机床改造业的发展 (3)1.4数控机床未来的发展方向 (4)第2章 C616普通车床数控改造总体方案的设计 (5)2.1本毕业设计的选题及主要任务 (5)2.2总体方案设计 (5)第3章机械部分改造 (7)3.1纵向(Z向)进给系统的设计 (7)3.2横向(X)向进给系统的计算与设计 (13)3.3机床导轨改造 (17)3.4自动刀架的选择 (18)3.5主轴脉冲发生器 (18)第4章电气系统控制部分改造 (20)4.1步进电机的选择 (20)4.1.1 步进电机选用的基本原则 (20)4.1.2 C616纵向进给系统步进电机的确定 (21)4.1.3 C616横向进给系统步进电机的确定 (21)4.2数控装置硬件设计 (21)4.2.1 数控系统硬件组成 (21)4.2.2 单片机的选择 (22)4.2.3 存储器的选择 (23)4.2.4 I/O接口电路 (23)4.2.5步进电机驱动电路 (24)4.3数控系统软件设计 (25)总结 (27)致谢 (28)参考文献 (29)第1章绪论1.1 普通机床数控化改造概述随着机电一体化技术的迅猛发展,数控机床的应用已日趋普及,机械制造业正在越来越多地采用数控技术来改善其生产加工方式,用以解决现代机械制造中结构复杂、紧密、批量小、多变零件的加工问题,能够稳定加工质量和提高生产率,但是数控机床的应用也受到其他条件的限制。

普通C616车床的经济型数控化改造

第2 9卷 第 8期

20 0 7年 8月

水 利 电力 机 械

W ATER CONS ERVANCY & EI CT C P RI OW ER ACHI M NERY

V0 . 9 No 8 12 .

Au . 0 g 20 7

维普资讯

第 2 第 8期 9卷

ห้องสมุดไป่ตู้

肖国红 : 通 C 1 普 66车床 的经 济型数控 化 改造

2 2 2 数控 系统 选择 ..

・ 9・ 1

水平 , 有 良好 的社 会效益 和经 济效益 。 具

1 数 控 系统 的 结构

数控 机床 是将待 加工产 品 的几 何信 息 以特 定 的 分辨 率 为 0 1 . m。 目前 , 内外 高端 的数 控机 床 基 国

语 言通过 人工 或计算 机软件 生 成 的方式 输 入数 控 系 本采 用 了此 种控 制方 式 , 且 支 持该 控 制 方式 的数 并 统, 数控 系统相 应生 成对加 工 主轴 、 进给 轴 以及 加 工 控 系统 很 多 , 比如 F N C 0 系 列 、 IME S的 S— A U i SE N I

向小 批量 、 柔性化 方 向转变 , 得 具有 良好柔 性 生产 单元 , 使 从而 达 到 精 密加 工 的要 求 。按 照 伺 服 控 制方 , 分 能力 的数控 机床得 到越来 越 广泛 的应 用 。数 控机 床 式 的不 同 J数 控机 床可 分 为 3种 类 型 , 别实 现 3

・

设 计 与 研 究

・

普通 C 6 1 6车床 的经 济 型数 控 化 改 造

Th c n mi a d fc to o t e c mmo 6 lt e e e o o c lNC mo i a in t h o i n C61 ah

基于MCS-8051单片机的普通车床C616的进给系统控制改造

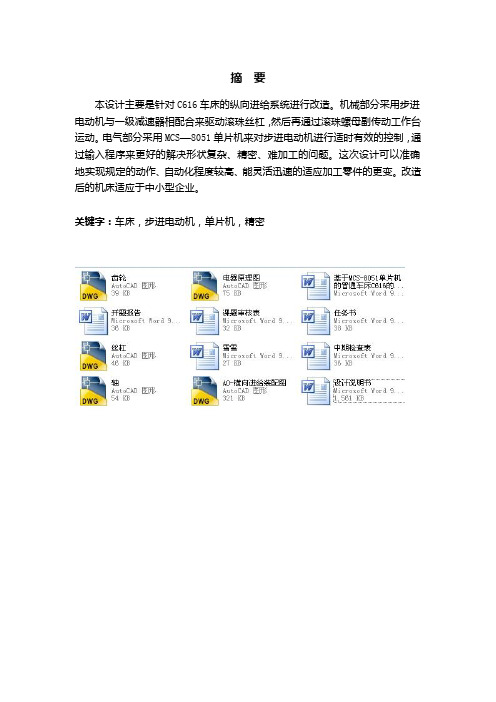

摘要本设计主要是针对C616车床的纵向进给系统进行改造。

机械部分采用步进电动机与一级减速器相配合来驱动滚珠丝杠,然后再通过滚珠螺母副传动工作台运动。

电气部分采用MCS—8051单片机来对步进电动机进行适时有效的控制,通过输入程序来更好的解决形状复杂、精密、难加工的问题。

这次设计可以准确地实现规定的动作、自动化程度较高、能灵活迅速的适应加工零件的更变。

改造后的机床适应于中小型企业。

关键字:车床,步进电动机,单片机,精密Based on The MCS-8051 SCM Ordinary Lathe C616 Of The FeedSystemAbstractThis design mainly is aims at the C616 lathe Longitudinal to enter for the servosystem transformation. The machine part uses step-by-steps the direct motor drive ball bearing guide screw, then vice- moves the work table operation again through the ball bearing nut. The electric appliance partially uses the MCS-8051 monolithic integrated circuits to come to step-by-step the electric motor to carry on at the right moment the effective control, at the same time in order to be advantageous for the man-machine conversation, comes the question through the input routine which the better solution shape complex. Precise is difficult to process.This design may accurately The realization stipulated the movement, the automaticity are high can nimble rapid adaption processing components changng.Keyword: Lathes, stepper motor, SCM, precision21 绪论 (4)2 设计要求 (4)3 系统结构 (4)3.1设计参数 (4)3.2设计框图及机械结构改进设计 (5)3.3转动惯贯的计算 (6)3.4负载转动矩计算及最大静转矩选择 (8)3.5步进电机的选择 (12)4机床纵向伺服进给单元电气控制部分设计 (12)4.1电气控制系统方案的确定 (13)4.1.1 步进电动机与丝杠的联接 (13)4.1.2 8051单片机的选择 (14)4.2步进电动机开环控制系统设计 (14)4.2.1 脉冲分配器 (15)4.2.2 光隔离电路 (19)4.2.3步进电动机驱动电路 (20)4.38255可编程控制芯片的扩展 (21)4.3.1 8255芯片的介绍 (21)4.3.2 8051单片机与8255接口电路的设计 (21)4.3.3 8255芯片在设计电路中的控制功能 (23)4.46264芯片的扩展 (23)4.5辅助电路的设计 (24)14.5.1 8051单片机的时钟电路 (24)4.5.2 复位电路 (25)4.5.3 越界报警电路 (25)4.6操作面板设计的简要介绍 (26)4.7绘制机床电气控制电路原理图 (27)5 机械系统设计 (27)5.1概述 (27)5.2确定系统的脉冲当量 (27)5.3切削力的计算 (28)5.4滚珠丝杠螺母副的计算和选型 (29)F (29)5.4.1 计算进给牵引力m5.4.2 计算最大动载荷C (29)5.5传动效率的计荷 (32)5.6刚度验算 (32)5.7齿转传动比的计算 (35)5.8轴的设计与校核 (36)5.8.1 初步估算轴的最小直径,并选择联轴器 (37)5.8.2 轴的结构设计 (37)5.8.3 按弯矩合成强度校核轴的强度 (42)5.8.4 按疲劳强度安全系数校核轴的强度 (43)6 结束语 (45)致谢 (46)2参考文献 (46)附电气原理图 (47)31 绪论数控机床作为机电一体化的典型产品,在机械制造业中发挥着巨大的作用,很好地解决了现代机械制造中结构复杂、精密、批量小、多变零件的加工问题,且能稳定产品的加工质量,大幅度地提高生产效率。

C616型普通车床的数控化改造

C 6 16

型 普 通 车 床 的数 控 化 改 造

王

娜

,

( 中山 职 业 技 术 学 院 机 械 工 程 系

广 东 中山

52 840 4)

D ig ita l R e fo

(Me c

A 【bs

tr a c t

e n e r

r m

o

f C6 16 Co

c

,

,

Gu

,

a n

gdo

n

g 5 2 84 04

)

w

I 】n

o u r

tr y

.

th e

a r e

a

lo t

t

r e

o

f la t h

r m

e s

t i ll

in g b a

kw

e

a r

d

m

a n u a

l

o

pe

t io n

m o

de

w

hic h b r in g s lo

r e

e

f i c ie

n c

、

本 设 计 中利 用 微 机 对 车 床 的 纵 向

,

横 向进 给 系

0 Ol

.

、

FS0

M

FS0

。

一

G

、

FS0

一

F

等型号

本文以

F A N UC

统 进 行 数字 控 制

并 要 达 到 纵 向最 小 运 动 单 位 为

0 005m

.

m m

/脉

0 TF

一

数控 系统为核心

,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机电一体化产品综合课程设计报告题目:C616普通车床的经济数控化改造设计姓名:学号:20060663103年级:2006系别:物理与机电工程系专业:机械设计制造及其自动化指导教师:2010 年1 月12 日机电一体化产品综合课程设计任务书一、设计题目:C616普通车床的经济数控化改造设计——纵向进给机械结构设计二、设计原始资料:主轴转速:42.5~1900r/min最大加工直径;320mm最大加工长度:750mm溜板及刀架重量:1200N刀架快速运动速度:纵向2m/min 横向1m/min最大进给速度:纵向0.5m/min 横向0.25m/min主电机功率: 4.5kW起动加速时间:40ms机床定位精度:±0.02mm三、设计工作内容:(1)进给传动系统设计计算(2)纵向进给系统装配图A1 1张(3)综合课程设计说明书1份四、设计完成时间:2009 年12月28日~2010年1月12日学生姓名指导教师物理与机电工程系目录序言 (1)1.进给传动部件的计算和选型 (1)1.1脉冲当量的确定 (1)1.2切削力的计算 (1)1.3滚珠丝杠螺母副的计算和选型 (2)1.4同步带减速箱的设计(纵向) (5)1.5步进电动机的计算与选型(纵向) (8)1.6同步带传递功率的校核 (14)2.绘制进给传动机构的装配图 (14)设计小结 (15)参考文献 (16)序言机电一体化系统设计课程设计是在我们学完了大学的全部基础课,技术基础课以及专业课之后进行的。

这是我们在毕业之前的一次比较重要的课程设计。

对于我们巩固所学知识,特别是机电一体化这门课程是很有帮助的。

因此,它在我们四年的大学生活中占有重要地位。

基于某些原因,这次课程设计我虽然只做纵向进给机械结构设计部分,但就我个人而言我希望通过这次课程设计,能够从中锻炼自己分析问题、解决问题的能力。

由于能力所限,设计尚有许多不足之处,恳请老师给与指教。

1.进给传动部件的计算和选型纵向进给传动部件的计算和选型主要包括:确定脉冲当量、计算切削力、选择滚珠丝杠螺母副、设计减速箱、选择步进电动机等。

1.1脉冲当量的确定根据经验和相关资料结合设计任务的要求,选取横向脉冲当量为005.0=x δmm/脉冲,纵向01.0=z δmm/脉冲。

1.2切削力的计算切削力的分析和计算详见《机电一体化系统设计课程设计指导书》第三章。

以下是纵向车削力的详细计算过程。

[1]设工件材料为碳素结构钢,MPa b 650=σ;选用刀具材料为硬质合金YT15;刀具几何参数为:主偏角︒=0r κ,前角︒=10o γ,刃倾角︒-=5s λ;切削用量为:被吃刀量3=p a mm ,进给量6.0=f mm/r ,切削速度105=c v m/min 。

查表3-1[1],得:2795=Fc C ,0.1=Fc x ,75.0=Fc y ,15.0-=Fc n 。

查表3-3[1],得:主偏角r κ的修正系数94.0=C r F k k ;刃倾角、前角和刀尖圆弧半径的修正系数值均为1.0。

由经验公式[1] ⎪⎪⎭⎪⎪⎬⎫===Ff nc y xp F f Fp n c y xp F p Fc n c y x p F C K v f a C F K v f a C F K v fa C F F f F f F ff F pF p F pP F c F cF CC (1)算得主切削力N F C 4.2673=。

由经验公式C F :f F :p F =1:0.35:0.4,算得纵向进给切削力f F =935.69N ,背向力p F =1069.36N 。

1.3滚珠丝杠螺母副的计算和选型 (1)工作载荷m F 的计算已知移动部件总重G=1200N ;车削力N F C 4.2673=,f F =935.69N ,p F =1069.36N 。

如图3-20[1]所示,根据z F =C F ,y F =p F ,x F =f F 的对应关系,可得:z F =2673.4N ,y F =1069.36N ,x F =935.69N 。

选用矩形-三角形组合滑动导轨,查表3-29[1],取K=1.15,16.0=μ,代入)(G F KF F z x m ++=μ,得工作载荷m F ≈1696.0N(2)最大动载荷Q F 的计算 由任务书可知本车床纵向在最大切削力条件下最快的进给速度v =0.5m/min ,初选丝杆基本导程h P =6mm ,则此时丝杆转速min /3.83/1000r P v n h ≈=。

取滚珠丝杠的使用寿命T=15000h ,代入6010/60nT L =,得丝杆寿命系数0.750=L (单位为:r 610)。

查表3-30[1],取载荷系数15.1=W f ,再取硬度系数1=H f , 最大动载荷计算公式为:m H W Q F f f L F 30= (2) 将上述参数代人(2)式,求得最大动载荷≈=m H W Q F f f L F 308225N 。

(3)初选型号根据计算出的最大动载荷,查表3-33[1],选择FL4006型滚珠丝杠副。

其公称直径为40mm ,基本导程为6mm,双螺母滚珠总圈数为3×2=6圈,精度等级取4级,额定动载荷为13200N ,满足要求。

(4)传动效率η的计算将公称直径mm d 400=,基本导程mm p h 6=,代入()[]0/a r c t a n d p h πλ=,得丝杆螺旋升角/442︒=λ。

将摩擦角/10=ϕ,代入)tan(/tan ϕλλη+=,得传动效率η=94.1% 。

(5)刚度的验算1)纵向滚珠丝杠副的支承,采取一端轴向固定,一端简支的方式,固定端采取一对推力角接触球轴承,面对面组配。

丝杠加上两端接杠后,左右支承的中心距离约为mm a 1497=;钢的弹性模量M P a E 5101.2⨯=;查表3-33[1],得滚珠直径mm D w 9688.3=,算得丝杆底径2d =公称直径0d -滚珠直径w D =36.0312mm ,则丝杠截面积22212.10194/mm d S ==π。

忽略式IEMa ES a F m πδ221±±=中的第二项[1],算得丝杠在工作载荷m F 作用下产生的拉/压变形量m m ESaF m 01186.01≈=δ 2)根据公式3)/(0-=w D d Z π,求得单圈滚珠数目Z =29;该型号丝杠为双螺母,滚珠总圈数为6圈,则滚珠总数量174629=⨯=∑Z 。

滚珠丝杠预紧时,取轴向预紧力N F F m YJ 5653/≈=。

则由式32210/100013.0∑∙=Z F D F YJ w mδ[1]求得滚珠与螺纹滚道间的接触变形量≈2δ0.00116mm 。

因为丝杠加有预紧力,且为轴向负载的1/3,所以实际变形量可减小一半,取=2δ0.00058mm 。

3)将以上算出的1δ和2δ代入21δδδ+=总,求得丝杠总变形量总δ=0.01244mm=12.44m μ。

由表3-27[1]知,4级精度滚珠丝杠任意300mm 轴向行程内的变动量允许16m μ,而对于跨度为1497mm 的滚珠丝杠,总的变形量总δ只有12.44m μ,可见丝杠刚度总够。

(6)压杆稳定性校核失稳时的临界载荷k F 计算公式为:mk k F Ka EI f F ≥=22π (3)查表3-34[1],取支承系数=k f 2;由丝杠底径mm d 0312.362=,求得截面惯性矩≈=64/42d I π82692.214m m ;压杆稳定安全K 取3(丝杠卧式水平安装);滚动螺母至轴向固定处a 取最大值1497mm 。

代入(3)式,得临界载荷N F k 50934≈,远大于工作载荷m F (1696N ),故丝杠不会失稳。

综上所述,初选的滚珠丝杠副满足使用要求。

1.4同步带减速箱的设计(纵向)为了满足脉冲当量的设计要求和增大转矩,同时也为了使传动系统的负载惯量尽可能地减小,传动链中常采用减速传动。

本例中,纵向减速箱选用同步带传动,同步带与带轮的计算和选型参见《指导书》第三章第三节相关内容。

设计同步带减速箱需要的原始数据有:带传递的功率P ;主动轮转速1n 和传动比i ;传动系统的位置和工作条件等。

根据改造经验,616C 车床纵向步进电动机的最大静转矩通常在15~25N m ∙之间选择。

今初选电动机型号130BYG5501,五项混合式,最大静转矩为20 N m ∙,十拍驱动时步距角为︒72.0。

该电动机的详细技术参数如表4-5[1]所示,运行矩频特性如表4-7[1]所示。

(1)传动比i 的确定已知电动机的步距角=a ︒72.0,脉冲当量mm z 01.0=δ/脉冲,滚珠丝杠导程mm P h 6=。

根据式δ︒=360h aP i [1]算得传动比i =1.2(2)主动轮最高转速1n由纵向床鞍的最快移动速度min /2000max mm v z =;可以算出主动轮最高转速为:min /400360/)/(max 1r a v n z z =⨯=δ (3)确定带的设计功率d P预选的步进电动机在转速为400min /r 时,对应的脉冲频率为:()()Hz Hz a n f 3.333372.060/36040060/3601max =⨯⨯=⨯⨯=从表4-7[1]查得,当脉冲频率为3333.3Hz 时,电动机的输出转矩约为13.80m N ∙,对应的输出功率为:57855.9/80.1340055.9/≈⨯==nT P O U T 。

今取P=0.578kW ,从表3-18[1]中取工作情况系数2.1=A K ,则由P K P A d =[1]求得带的设计功率kW P d 693.0=。

(4)选择带型和节距b p根据带的设计功率kW P d 693.0=和主动轮最高转速min /4001r n =,从图3-14[1]中选择同步带,型号为H 型节距b p =12.700mm 。

(5)确定小带轮齿数1z 和小带轮节圆直径1d取1z =15,则小带轮节圆直径m m z p d b 64.6011==π。

当1n 达到最高转速400r/min 时,同步带的速度为s m n d v /27.110006011=⨯=π,没有超过L 型带的极限速度35m/s 。

(6)确定大带轮齿数2z 和大带轮节圆直径2d大带轮齿数1812==iz z ,节圆直径mm id d 77.7212==。

(7)初选中心距0a 、带的节线长度p L 0、带的齿数b z初选中心距mm d d a 75.146)(1.1210=+=,圆整后取mm a 1460=。

则带的节线长度为()mm a d d d d a L p 70.5014)(2202122100=-+++≈π。