大齿轮深层固体渗碳工艺

齿轮气体渗碳热处理工艺

Fuwa广东富华重工制造有限公司Guangdong FuWa Heavy Industries Co.,Ltd.我公司齿轮气体渗碳热处理工艺及其质量控制主要内容与使用范围本标准结合中国齿轮标准化技术委员会、机械工业部郑州机械研究所起草的《齿轮气体渗碳热处理工艺及其质量控制》,根据我公司齿轮材料及性能所编写的基本符合产品要求的一般规定。

本标准适用于钢制齿轮的气体渗碳、淬火和回火处理。

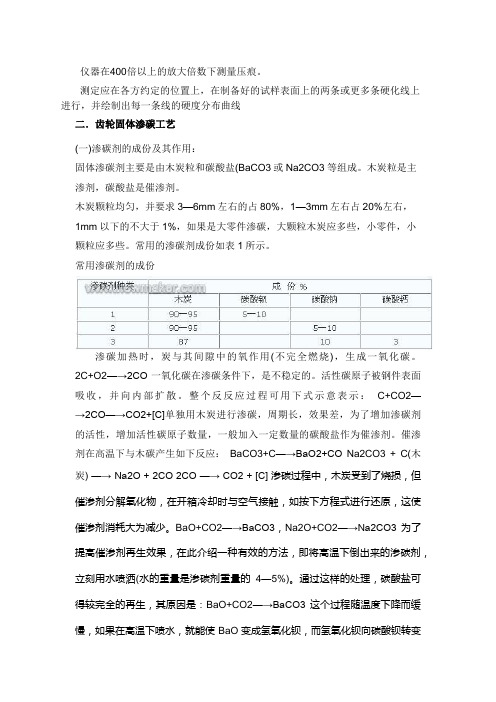

一、标准篇1、GB1818金属表面洛氏硬度试验方法2、GB1979结构钢低倍组织缺陷评级图3、GB3077合金结构钢技术条件4、GB5216保证淬透性结构钢技术条件5、GB6394金属平均晶粒度测定方法6、GB8539齿轮材料及热处理质量检验的一般规定7、GB9450钢件渗碳淬火有效硬化层深度的测定与校核8、GB9452热处理炉有效加热区测定方法9、GB10561钢中非金属夹杂物显微组织评定法10、GB/T230金属洛氏硬度试验方法11、GB/T13299钢的显微组织评定法12、GB/T225-88钢的末端淬透性试验方法13、ZB G51 108钢件在吸热式气氛中的热处理14、ZB J36 012 钢件在吸热式气氛中的热处理15、ZB T04 001汽车渗碳齿轮金相检验页14 共页1 第Fuwa广东富华重工制造有限公司Guangdong FuWa Heavy Industries Co.,Ltd.二、材料篇1、适合我公司齿轮产品的材料(见表一)(遵循我国齿轮行业车辆齿轮钢采购标准CGMA001-2004钢号淬透能力)表一2、齿轮材料的冶金质量1)化学成分合金结构钢化学成分应符合GB/T3077-88《合金结构钢技术条件》中的有关规定,保证淬透性结构钢化学成分应符合GB/5216-85《保证淬透性结构钢条件》中的有关规定。

检验标准执行GB223。

2)纯净度页14 共页2 第Fuwa广东富华重工制造有限公司Guangdong FuWa Heavy Industries Co.,Ltd.-6-6 ,含硫量<0.015%10,当有特殊要求时,10按双方,含氢量为≤5.0×钢材氧含量≤20.0×协议规定。

齿轮减速器涉及的热处理工艺

齿轮减速器涉及的热处理工艺渗碳淬火是金属材料常见的一种热处理工艺,它可以使渗过碳的工件表面获得很高的硬度,提高其耐磨程度。

传统工艺主要有:低温回火、预冷直接淬火、一次加热淬火、渗碳高温回火、二次淬火冷处理、渗碳后感应加热等工序。

淬火工艺在现代机械制造工业得到广泛的应用。

机械中重要零件,尤其在汽车、飞机、火箭中应用的钢件几乎都经过淬火处理。

为满足各种零件干差万别的技术要求,发展了各种淬火工艺。

渗碳:是对金属表面处理的一种,采用渗碳的多为低碳钢或低合金钢,具体方法是将工件置入具有活性渗碳介质中,加热到900--950摄氏度的单相奥氏体区,保温足够时间后,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而获得表层高碳,心部仍保持原有成分. 相似的还有低温渗氮处理。

这是金属材料常见的一种热处理工艺,它可以使渗过碳的工件表面获得很高的硬度,提高其耐磨程度。

渗碳(carburizing/carburization)渗碳是指使碳原子渗入到钢表面层的过程。

也是使低碳钢的工件具有高碳钢的表面层,再经过淬火和低温回火,使工件的表面层具有高硬度和耐磨性,而工件的中心部分仍然保持着低碳钢的韧性和塑性。

渗碳工件的材料一般为低碳钢或低碳合金钢(含碳量小于0.25%)。

渗碳后﹐钢件表面的化学成分可接近高碳钢。

工件渗碳后还要经过淬火﹐以得到高的表面硬度﹑高的耐磨性和疲劳强度﹐并保持心部有低碳钢淬火后的强韧性﹐使工件能承受冲击载荷。

渗碳工艺广泛用于飞机﹑汽车和拖拉机等的机械零件﹐如齿轮﹑轴﹑凸轮轴等。

渗碳工艺在中国可以上溯到2000年以前。

最早是用固体渗碳介质渗碳。

液体和气体渗碳是在20世纪出现并得到广泛应用的。

美国在20年代开始采用转筒炉进行气体渗碳。

30年代﹐连续式气体渗碳炉开始在工业上应用。

60年代高温(960~1100℃)气体渗碳得到发展。

至70年代﹐出现了真空渗碳和离子渗碳。

渗碳与其他化学热处理一样﹐也包含3个基本过程。

齿轮渗碳工艺流程

齿轮渗碳工艺流程Gear carburizing is a process used to increase the surface hardness of gears, making them more resistant to wear and fatigue. This is achieved by introducing carbon into the surface of the gear through a combination of heat treatment and chemical reactions.齿轮渗碳是一种用于提高齿轮表面硬度的工艺,使其更耐磨和耐疲劳。

这是通过通过热处理和化学反应的结合,将碳引入齿轮表面来实现的。

The process begins with the preparation of the gear surfaces, which involves thorough cleaning and removal of any contaminants. This is essential to ensure the success of the carburizing process and the quality of the final product. Once the surfaces are prepared, the gears are placed in a sealed, high-temperature furnace along with a carbon-rich atmosphere.该过程始于齿轮表面的处理,这涉及彻底清洁和去除任何污染物。

这对于确保渗碳过程的成功和最终产品的质量至关重要。

一旦表面处理完成,齿轮将与富含碳的气氛一起放入密封的高温炉中。

During the heating process, the carbon atoms diffuse into the surface of the gear, creating a hardened layer that is able to withstand the rigors of heavy-duty use. This diffusion process is carefully controlled to achieve the desired depth of carbon penetration, which is critical to the performance of the gear in service.在加热过程中,碳原子会扩散到齿轮的表面,形成一层坚硬的层,能够经受重型使用的严峻考验。

固体渗碳

、固体渗碳固体渗碳是一种应用最早的渗碳方法。

(一)渗碳剂的成份及其作用:固体渗碳剂主要是由木炭粒和碳酸盐(BaCO3或Na2CO3等组成。

木炭粒是主渗剂,碳酸盐是催渗剂。

木炭颗粒均匀,并要求3—6mm左右的占80%,1—3mm左右占20%左右,1mm以下的不大于1%,如果是大零件渗碳,大颗粒木炭应多些,小零件,小颗粒应多些。

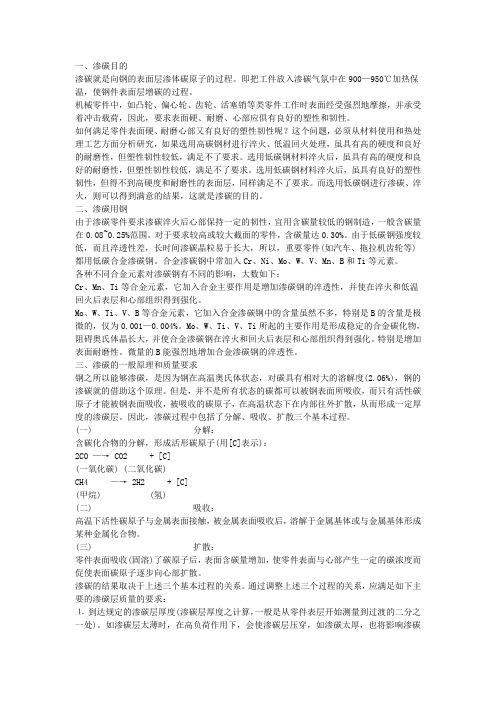

常用的渗碳剂成份如表1所示。

常用渗碳剂的成份渗碳加热时,炭与其间隙中的氧作用(不完全燃烧),生成一氧化碳。

2C + O2 —→ 2CO一氧化碳在渗碳条件下,是不稳定的,当它与钢件表面接触,便按下式分解得活性碳原子:2CO —→ CO2 + [C]活性碳原子被钢件表面吸收,并向内部扩散。

整个反反应过程可用下式示意表示:C + CO2 —→2CO —→ CO2 + [C] —→ 工件单独用木炭进行渗碳,周期长,效果差,为了增加渗碳剂的活性,增加活性碳原子数量,一般加入一定数量的碳酸盐作为催渗剂。

催渗剂在高温下与木碳产生如下反应:BaCO3 + C(木炭) —→ BaO2 + CONa2CO3 + C(木炭) —→ Na2O + 2CO2CO —→ CO2 + [C]渗碳过程中,木炭受到了烧损,但催渗剂分解氧化物,在开箱冷却时与空气接触,如按下方程式进行还原,这使催渗剂消耗大为减少。

BaO + CO2 —→ BaCO3Na2O + CO2 —→ Na2CO3为了提高催渗剂再生效果,在此介绍一种有效的方法,即将高温下倒出来的渗碳剂,立刻用水喷洒(水的重量是渗碳剂重量的4—5%)。

通过这样的处理,碳酸盐可得较完全的再生,其原因是:BaO+CO2—→BaCO3这个过程随温度下降而缓慢,如果在高温下喷水,就能使BaO变成氢氧化钡,而氢氧化钡向碳酸钡转变不受温度的限制。

其反应如下:BaO + H2O —→ Ba(OH)2Ba(OH)2 + CO2 —→ BaCO3 + H2O喷水还可以减少木炭的烧损和促进少量甲烷发生,甲烷吸附在木炭的孔隙中,也能加速渗碳。

齿轮表面渗碳及渗碳深度

仪器在400倍以上的放大倍数下测量压痕。

测定应在各方约定的位置上,在制备好的试样表面上的两条或更多条硬化线上进行,并绘制出每一条线的硬度分布曲线二.齿轮固体渗碳工艺(一)渗碳剂的成份及其作用:固体渗碳剂主要是由木炭粒和碳酸盐(BaCO3或Na2CO3等组成。

木炭粒是主渗剂,碳酸盐是催渗剂。

木炭颗粒均匀,并要求3—6mm左右的占80%,1—3mm左右占20%左右,1mm以下的不大于1%,如果是大零件渗碳,大颗粒木炭应多些,小零件,小颗粒应多些。

常用的渗碳剂成份如表1所示。

常用渗碳剂的成份渗碳加热时,炭与其间隙中的氧作用(不完全燃烧),生成一氧化碳。

2C+O2—→2CO 一氧化碳在渗碳条件下,是不稳定的。

活性碳原子被钢件表面吸收,并向内部扩散。

整个反反应过程可用下式示意表示:C+CO2—→2CO—→CO2+[C]单独用木炭进行渗碳,周期长,效果差,为了增加渗碳剂的活性,增加活性碳原子数量,一般加入一定数量的碳酸盐作为催渗剂。

催渗剂在高温下与木碳产生如下反应:BaCO3+C—→BaO2+CO Na2CO3 + C(木炭) —→ Na2O + 2CO 2CO —→ CO2 + [C]渗碳过程中,木炭受到了烧损,但催渗剂分解氧化物,在开箱冷却时与空气接触,如按下方程式进行还原,这使催渗剂消耗大为减少。

BaO+CO2—→BaCO3,Na2O+CO2—→Na2CO3 为了提高催渗剂再生效果,在此介绍一种有效的方法,即将高温下倒出来的渗碳剂,立刻用水喷洒(水的重量是渗碳剂重量的4—5%)。

通过这样的处理,碳酸盐可得较完全的再生,其原因是:BaO+CO2—→BaCO3这个过程随温度下降而缓慢,如果在高温下喷水,就能使BaO变成氢氧化钡,而氢氧化钡向碳酸钡转变不受温度的限制。

其反应如下:BaO+H2O—→Ba(OH)2 Ba(OH)2+CO2—→BaCO3+H2O 喷水还可以减少木炭的烧损和促进少量甲烷发生,甲烷吸附在木炭的孔隙中,也能加速渗碳。

渗碳的方法原理应用

渗碳的方法原理应用1. 渗碳的定义渗碳是一种金属表面处理工艺,通过在金属表面形成富碳层,提高金属材料的硬度和耐磨性。

渗碳是通过将含碳化合物加热至高温,使其在金属表面扩散,形成富碳层的过程。

2. 渗碳的原理渗碳的原理基于扩散理论,即在高温下,含碳化合物中的碳原子会从高浓度区域向低浓度区域扩散,最终在金属表面形成富碳层。

渗碳的速率取决于温度、时间和温度梯度。

3. 渗碳的方法渗碳的方法主要包括以下几种:•固体渗碳:将含碳化合物(如氰化钠、氰化钾等)与金属样品一同加入高温容器中,通过高温加热使碳原子扩散到金属表面。

•液体渗碳:通过将含有碳源的液体(如液态碳氢化合物)浸泡金属样品,使碳原子通过溶液扩散到金属表面。

•气体渗碳:通过在高温环境下,将含碳气体(如甲烷、一氧化碳等)与金属样品接触,使碳原子在金属表面扩散。

•离子渗碳:通过将含碳化合物(如氰化物)溶解在溶剂中,再通过电场作用将碳离子引入金属样品,实现渗碳。

4. 渗碳的应用渗碳广泛应用于许多领域,主要包括以下几个方面:•机械工程:在机械工程中,渗碳可以提高金属的硬度和耐磨性,用于制造轴承、齿轮等零部件,增加其使用寿命。

•汽车工业:在汽车工业中,渗碳可以用于制造曲轴、减震器等零部件,提高其耐磨性和强度。

•航空航天:在航空航天领域,渗碳可用于制造发动机零部件、航空轴承等高性能材料,提高其抗腐蚀性能和疲劳寿命。

•工具制造:在工具制造中,渗碳可以用于制造刀具、钻头等工具,提高其切削性能和寿命。

•能源领域:在能源领域,渗碳可用于制造石油钻具、钻井机零部件等设备,提高其耐磨性和使用寿命。

5. 渗碳的优点和注意事项渗碳具有以下优点:•提高材料硬度和耐磨性;•延长材料使用寿命;•显著改善材料表面性能。

渗碳需要注意以下事项:•清洁金属表面,避免表面有锈蚀、油污等影响渗碳效果;•控制渗碳工艺参数,如温度、时间,以保证渗碳层的质量;•选择合适的渗碳方法,根据不同材料和应用场景进行选择;•进行适当的后处理,如淬火、回火等,以提高渗碳层的性能。

齿轮渗碳工艺流程

齿轮渗碳工艺流程一、齿轮渗碳前的准备1.1 齿轮的选择与检查咱们在进行齿轮渗碳之前啊,得先把齿轮选好喽。

这齿轮啊,就像咱们盖房子的砖头,得是质量过关的才行。

要仔细检查齿轮的尺寸、表面质量啥的。

要是有啥缺陷,就像那“病恹恹”的小树苗,那渗碳出来的效果肯定好不了。

尺寸不对,可能后续装配啥的都会出问题,这可不能马虎。

1.2 清洗齿轮选好齿轮后呢,就得把它洗得干干净净的。

齿轮上要是有油污啊、杂质啊,就好比一个人脸上脏兮兮的去参加重要活动,渗碳的时候这些脏东西就会捣乱。

咱可以用专门的清洗剂,把齿轮里里外外都清洗透彻,让它以一个“清爽”的状态去接受渗碳处理。

二、渗碳过程2.1 装炉把清洗好的齿轮放进渗碳炉里,这可是个技术活。

就像把宝贝小心翼翼地放进宝盒一样。

齿轮在炉子里的摆放得有讲究,要保证每个齿轮都能均匀地接受渗碳气体的“洗礼”。

要是摆得乱七八糟的,那就会有的地方渗碳多,有的地方渗碳少,就像一群孩子分糖果,分得不均匀肯定会闹矛盾的。

2.2 渗碳气氛的控制渗碳气氛可是渗碳过程中的关键因素。

这气氛就像魔法气体一样,能让碳原子渗透到齿轮里面。

要根据齿轮的材质、要求的渗碳层深度等来精确控制渗碳气氛的成分和流量。

如果气氛控制不好,那渗碳的效果就会大打折扣。

这就好比做饭的时候盐放多放少了,菜的味道就不对了。

2.3 渗碳温度与时间渗碳温度和时间也是非常重要的参数。

温度就像火候,时间就像炖煮的时长。

温度太高或者时间太长,齿轮可能就会被“烤焦”,也就是出现过热、过渗碳等问题。

温度太低或者时间太短呢,渗碳层深度又达不到要求,就像火候不够肉没炖烂一样。

所以啊,得根据经验和工艺要求,精准地控制好温度和时间。

三、渗碳后的处理3.1 冷却渗碳完成后,齿轮的冷却也不能掉以轻心。

不能让齿轮一下子从高温状态冷却下来,得慢慢地、均匀地冷却。

就像一个人刚跑完马拉松,不能一下子就坐下休息,得慢慢缓一缓。

如果冷却不均匀,齿轮可能会产生变形、裂纹等问题,那前面的努力可就白费了。

20CrMnTi钢齿轮固体渗碳工艺研究

第27卷第5期2006年10月热处理技术与装备RECHUL I J I SHU Y U ZHUANG BE I Vol .27,No .5Oct,2006收稿日期:2006-02-14作者简介:李瑞彬(1965-),女,高级工程师,从事金属材料热处理研究・工 艺・20Cr M nTi 钢齿轮固体渗碳工艺研究李瑞彬(齐重数控装备股份有限公司,黑龙江 齐齐哈尔 161005)摘 要:通过对几组(每组3个)直径超过<750mm 、模数为10之齿轮的固体渗碳工艺的研究,说明固体渗碳可以满足较大尺寸、较深渗碳层的要求,克服了设备受限的困难。

关键词:齿轮、固体渗碳工艺。

中国分类号:TG156、8+1 文献标识码:A 文章编号:1673-4971(2006)05-0045-02Processi n g Research for Soli d Carbur i za ti on of 20Cr M nT i Steel GearL I Rui 2bin(Q iqihar Heavy CNC Equi pment Cor porati on L i m ited,Q iqihar Heil ongjiang 161005China )Abstract:The s olid carburizati on p r ocessing can meet de mands of larger di m ensi on parts,deeper carbu 2rized layer and overcome the difficulty of device li m itati on by studying the p r ocessing t o several gr oup s of gears with dia meter over 750mm and module 10.Key words:gear,s olid carburized p r ocessing . 随着机械工业的不断发展,我公司产品采用模数10,直径≥750mm 之渗碳齿轮的情况越来越多,而工厂现有RJJ 27529T 及RJJ 210529T 井式气体渗碳炉不能满足生产需要,全部外委势必增加产品成本,因此决定采用固体渗碳。

渗碳齿轮制造流程

一、零件分析齿轮类零件按功能可分为运动传输齿轮和动力传动齿轮,其中动力传动齿轮常采用渗碳硬化以获得高硬度、高耐磨性的表层,而芯部仍保留塑性和良好的韧性使零件能够承受一定的冲击载荷。

与渗氮相比,渗碳硬化的优点是渗层深度范围更大、允许预留较大尺寸公差以精加工齿形,现已被广泛应用于我厂传动系统的齿轮、轴销等零件。

我厂承制的某输出齿轮属于典型的外齿+内花键短轴型零件(见图1),材料牌号S82(低碳合金结构钢),渐开线外齿径节18,齿数39,压力角25°,精度等级为AGMA8级(相当于GB10095规定的7级)。

内渐开线花键齿数16,径节20/40,压力角30°,ANSI标准圆角根侧配合,7级精度。

图1 零件结构示意该零件要求齿轮齿顶、齿面、齿根及齿侧渗碳硬化至700HV以上(HRC≥62),其余表面不渗碳。

首次设计工艺方案时考虑到非渗碳表面及芯部在淬回火后硬度达到HRC42~47,而我厂加工花键的粉末冶金刀具所能应对的零件极限硬度不超过HRC42。

所以编制工艺规程时延用了传统的“镀铜-渗碳-除铜”方案——精加工齿坯后插内花键,镀铜后车去齿顶与齿侧的铜层,滚齿时预留磨齿余量,并在热处理过程中用铜层保护非渗碳面与活性碳元素隔离,流程如下图所示:图首批试制工艺方案首批产品加工完成后,在汇总检验工序计量内花键齿跳时发现合格率低于30%。

复查热处理前插齿工序的计量报告结果均合格。

分析导致超差的原因有:a)热处理后经过研中心孔、外磨两道工序,测量基准变动。

b)机械加工及热处理过程中产生的各种内应力高于材料的屈服强度,应力释放导致零件发生不可逆转的塑性变形。

通常应对以上两项影响的方法有以下几种:1) 合理分配冷加工尺寸公差,适当提高内花键加工精度,用富裕的尺寸和形状精度弥补热处理畸变。

2) 采用循环保温、冰冷处理等去应力手段,尽可能消除机械加工中产生的残余应力。

3) 热处理过程中严格控制升温速度,采用较低的渗碳和淬火加热温度,减少热处理过程中产生的热应力;在不影响渗碳质量的前提下,将齿轮的表面碳浓度和渗碳层深度控制在下限范围。

固体渗碳

一、渗碳目的渗碳就是向钢的表面层渗体碳原子的过程。

即把工件放入渗碳气氛中在900—950℃加热保温,使钢件表面层增碳的过程。

机械零件中,如凸轮、偏心轮、齿轮、活塞销等类零件工作时表面经受强烈地摩擦,并承受着冲击载荷,因此,要求表面硬、耐磨、心部应俱有良好的塑性和韧性。

如何满足零件表面硬、耐磨心部又有良好的塑性韧性呢?这个问题,必须从材料使用和热处理工艺方面分析研究,如果选用高碳钢材进行淬火、低温回火处理,虽具有高的硬度和良好的耐磨性,但塑性韧性较低,满足不了要求。

选用低碳钢材料淬火后,虽具有高的硬度和良好的耐磨性,但塑性韧性较低,满足不了要求。

选用低碳钢材料淬火后,虽具有良好的塑性韧性,但得不到高硬度和耐磨性的表面层,同样满足不了要求。

而选用低碳钢进行渗碳、淬火,则可以得到满意的结果,这就是渗碳的目的。

二、渗碳用钢由于渗碳零件要求渗碳淬火后心部保持一定的韧性,宜用含碳量较低的钢制造,一般含碳量在0.08~0.25%范围。

对于要求较高或较大截面的零件,含碳量达0.30%。

由于低碳钢强度较低,而且淬透性差,长时间渗碳晶粒易于长大,所以,重要零件(如汽车、拖拉机齿轮等)都用低碳合金渗碳钢。

合金渗碳钢中常加入Cr、Ni、Mo、W、V、Mn、B和Ti等元素。

各种不同合金元素对渗碳钢有不同的影响,大数如下:Cr、Mn、Ti等合金元素,它加入合金主要作用是增加渗碳钢的淬透性,并使在淬火和低温回火后表层和心部组织得到强化。

Mo、W、Ti、V、B等合金元素,它加入合金渗碳钢中的含量虽然不多,特别是B的含量是极微的,仅为0.001—0.004%。

Mo、W、Ti、V、Ti所起的主要作用是形成稳定的合金碳化物,阻碍奥氏体晶长大,并使合金渗碳钢在淬火和回火后表层和心部组织得到强化。

特别是增加表面耐磨性。

微量的B能强烈地增加合金渗碳钢的淬透性。

三、渗碳的一般原理和质量要求钢之所以能够渗碳,是因为钢在高温奥氏体状态,对碳具有相对大的溶解度(2.06%),钢的渗碳就的借助这个原理。

大型齿圈的热处理渗碳淬火

大齿圈热处理工艺预案两个品种的大齿圈(工号分别为JG22006、JG14024,数量分别为2件和4件,材料均为20CrMnMo)即将投入热处理进行渗碳淬火,为争取顺利完成热处理试制任务,特分析此次试制任务难点并制订工艺预案与应急预案如下:1.任务难点1.1齿圈热后金相组织要求高:按JB/T6141.3标准检验,碳化物≤3级、残余奥氏体和马氏体≤2级、铁素体≤4级、晶粒度≤5级,其中尤以马氏体级别难于满足。

1.2与金相组织相比,变形问题是更大的困难所在。

齿圈齿顶直径分别为Ф2530、Ф2740,如此大的齿圈我厂从未生产过,无经验;齿圈壁厚相对较小,工艺尺寸分别为250、220mm,易产生椭圆变形,以直径更大、壁厚更小的JG14024为甚;JG14024齿宽260mm,与直径之比为0.095,太小,易出现端面挠曲变形;双联齿的JG22006总高度达945mm,太高,不易产生端面挠曲,但会带来上下两端锥度畸变。

目前热前齿顶圆和公法线尺寸系参照其他厂经验而设定,按此,渗碳淬火后需产生 1.7‰左右的平均涨大量方能较好地符合图纸要求和后序磨齿需要要因我厂与其他厂的生产过程条件可能存在差异,此次试制能否达到该平均涨大量目标还未为可知,如实际涨大量小于或远小于目标量,则很可能出现齿面磨不光的情况。

为防止此情况发生,热处理过程中须采取各种措施,除尽量实现该目标涨大量外,还应尽量减小前述畸变量,较为理想的目标是:齿顶椭圆≤1.5mm、端面挠曲≤0.8mm、全齿公法线长度变动量≤1.2mm(JG22006:≤1.5mm)。

2.工艺预案2.1工艺曲线按前述难点分析和要求,制订渗碳淬火工艺曲线如下:2.2工艺说明及要求2.2.1装炉2.2.1.1装炉量从经济性和为获得更大的涨大量出发,最好取大的装炉量。

装炉量大,可方便获得高的淬火油温,油温越高,涨大量越大。

如2件JG22006和4件JG14024分别共炉,单炉工件散热面积低于大重行星轮工件散热面积,因此应不存在额外的淬火安全隐患;尽管油温高会降低冷却能力,但仍不会低于重齿的盐浴冷速。

齿轮碳氮共渗工艺过程

齿轮碳氮共渗工艺过程本文旨在介绍齿轮碳氮共渗工艺过程的重要性和应用领域。

齿轮碳氮共渗是一种常见的表面处理方法,可以显著提高齿轮的硬度、耐磨性和抗腐蚀性能。

在工业领域中,齿轮广泛应用于各种机械设备和传动系统中,具有重要的作用。

在齿轮制造过程中,由于工作环境和使用条件的不同,往往需要对齿轮进行表面处理以增强其性能。

齿轮碳氮共渗工艺是一种常用的表面处理方法之一。

它可以通过在齿轮表面形成一层硬度高、耐磨性好的碳氮化物层,从而改善齿轮的使用寿命和传动效率。

齿轮碳氮共渗工艺过程主要包括以下几个步骤:预处理:将需要进行表面处理的齿轮进行清洗和除油处理,以保证表面干净无杂质。

预热:将齿轮置于特定的温度区间内进行预热,以提高表面碳氮共渗的效果。

碳氮共渗:将齿轮置于碳氮共渗剂中,在特定的温度和时间条件下进行共渗,使齿轮表面形成碳氮化物层。

淬火:将共渗后的齿轮进行快速冷却处理,以增加齿轮的硬度和耐磨性。

退火:对淬火后的齿轮进行退火处理,以消除残余应力。

修整:对经过共渗和退火处理后的齿轮进行修整,以保证其尺寸和质量要求。

表面处理:对修整后的齿轮进行表面处理,以提高齿轮的美观度和耐腐蚀性能。

检验和测试:对表面处理后的齿轮进行各项性能检验和测试,确保其达到设计要求。

齿轮碳氮共渗工艺过程具有简单、经济、高效的特点,广泛应用于各种齿轮制造行业。

它能够显著提高齿轮的性能,延长其使用寿命,提高传动效率,降低维护成本。

在齿轮制造领域,了解和掌握齿轮碳氮共渗工艺过程的原理和技术是非常重要的,可以帮助提升齿轮制造的质量和效率。

齿轮碳氮共渗工艺是一种将碳和氮同时引入齿轮表面以提高其表面硬度和耐磨性的工艺。

该工艺的基本原理如下:使用的材料:工艺中常用的材料包括碳化物和氮化物源,如碳化钠和氨气。

这些材料在高温条件下被分解,释放出碳和氮元素。

渗透过程:齿轮经过前处理,被清洗和加热,以确保表面光滑和去除污垢。

然后,齿轮被放置在一个高温环境中,碳和氮化物源以固体、液体或气体形式被引入,然后通过渗透作用进入齿轮表面。

齿轮轴渗碳工艺

齿轮轴的渗碳工艺

齿轮轴的渗碳工艺是为了提高其表面硬度和耐磨性。

该工艺一般包括以下几个步骤:

1. 预处理:对齿轮轴进行清洗,去除表面的油污、锈迹等杂质,保证表面清洁。

2. 渗碳:将齿轮轴放入渗碳介质中,在一定的温度下,使碳原子渗入齿轮轴的表面层,增加表面层的含碳量。

渗碳层的深度一般为1.1-1.7mm。

3. 淬火:渗碳后,将齿轮轴放入淬火介质中,快速冷却,使渗碳层得到高硬度。

4. 回火:淬火后,将齿轮轴放入回火介质中,以消除淬火过程中产生的内应力,提高韧性和抗冲击能力。

5. 抛光:对齿轮轴表面进行抛光处理,去除表面的粗糙度,提高表面质量。

在渗碳过程中,需要注意控制温度、时间、渗碳介质等因素,以保证渗碳层的厚度、硬度、含碳量等符合要求。

同时,淬火和回火过程中需要控制温度、时间等因素,以保证齿轮轴的整体性能和表面质量。

以上内容仅供参考,建议咨询专业人士获取更准确的信息。

最新表面渗碳处理介绍

表面渗碳处理介绍表面渗碳是一种常见的热处理方式,渗碳可以使零件表层得到高含碳量和一定的浓度梯度,提高表面的硬度、耐磨性及疲劳强度,而心部仍保持良好的塑性及韧性。

渗碳主要用于表面耐磨而承受冲击负荷的零件,用于处理低碳钢及低碳合金的零件,如机床主轴、风动工具,汽车、拖拉机齿轮。

一般常见渗碳方式有以下三种:1、固体渗碳:将零件和固体渗碳剂装入密封的渗碳箱中,在炉中加热至900℃~950℃,保温足够长时间,活性碳原子渗入零件表层形成一定厚度的渗碳层。

2、气体渗碳:将零件置于密封的渗碳炉中,加热至900℃~950℃,向炉内加入易分解的有机液体(煤油、苯、甲醇)或直接通入渗碳气体(煤气、石油液化气等)产生活性碳原子渗入钢中形成渗碳表面。

3、液体渗碳:用液体介质(如碳化硅、成品渗碳剂)进行渗碳。

发布于:2008年11月10日 09:03:00表面渗碳处理介绍表面渗碳是一种常见的热处理方式,渗碳可以使零件表层得到高含碳量和一定的浓度梯度,提高表面的硬度、耐磨性及疲劳强度,而心部仍保持良好的塑性及韧性。

渗碳主要用于表面耐磨而承受冲击负荷的零件,用于处理低碳钢及低碳合金的零件,如机床主轴、风动工具,汽车、拖拉机齿轮。

一般常见渗碳方式有以下三种:1、固体渗碳:将零件和固体渗碳剂装入密封的渗碳箱中,在炉中加热至900℃~950℃,保温足够长时间,活性碳原子渗入零件表层形成一定厚度的渗碳层。

2、气体渗碳:将零件置于密封的渗碳炉中,加热至900℃~950℃,向炉内加入易分解的有机液体(煤油、苯、甲醇)或直接通入渗碳气体(煤气、石油液化气等)产生活性碳原子渗入钢中形成渗碳表面。

3、液体渗碳:用液体介质(如碳化硅、成品渗碳剂)进行渗碳。

发布于:2008年11月10日 09:03:00表面渗碳处理介绍表面渗碳是一种常见的热处理方式,渗碳可以使零件表层得到高含碳量和一定的浓度梯度,提高表面的硬度、耐磨性及疲劳强度,而心部仍保持良好的塑性及韧性。

齿轮表面渗碳工艺

齿轮表面渗碳工艺摘要:渗碳是即指使碳原子渗入到钢表面层的过程。

也是使低碳钢的工件具有高碳钢的表面层,再经过淬火和低温回火,使工件的表面层具有高硬度和耐磨性,而工件的中心部分仍然保持着低碳钢的韧性和塑性[1]。

渗碳原理分三个步骤①分解渗碳介质的分解产生活性碳原子。

②吸附活性碳原子被钢件表面吸收后即溶到表层奥氏体中﹐使奥氏体中含碳量增加。

③扩散表面含碳量增加便与心部含碳量出现浓度差﹐表面的碳遂向内部扩散。

碳在钢中的扩散速度主要取决于温度﹐同时与工件中被渗元素内外浓度差和钢中合金元素含量有关。

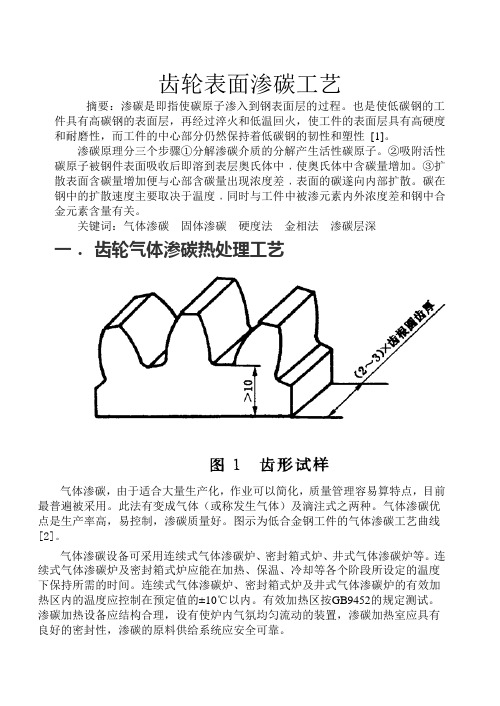

关键词:气体渗碳固体渗碳硬度法金相法渗碳层深一.齿轮气体渗碳热处理工艺气体渗碳,由于适合大量生产化,作业可以简化,质量管理容易算特点,目前最普遍被采用。

此法有变成气体(或称发生气体)及滴注式之两种。

气体渗碳优点是生产率高,易控制,渗碳质量好。

图示为低合金钢工件的气体渗碳工艺曲线[2]。

气体渗碳设备可采用连续式气体渗碳炉、密封箱式炉、井式气体渗碳炉等。

连续式气体渗碳炉及密封箱式炉应能在加热、保温、冷却等各个阶段所设定的温度下保持所需的时间。

连续式气体渗碳炉、密封箱式炉及井式气体渗碳炉的有效加热区内的温度应控制在预定值的±10℃以内。

有效加热区按GB9452的规定测试。

渗碳加热设备应结构合理,设有使炉内气氛均匀流动的装置,渗碳加热室应具有良好的密封性,渗碳的原料供给系统应安全可靠。

渗碳后淬火加热设备,转炉、密封箱式炉和井式气体渗碳炉等加热设备,其有效加热区内的温度应控制在预定值得的±10℃以内。

感应加热设备应符合ZB/T J17 004要求。

盐浴炉加热时,盐浴不应对齿轮有腐蚀、脱碳及其他有害影响。

淬火冷却设备应具有可以控制的加热、冷却循环系统及搅拌装置。

淬火冷却设备应装有防火排烟装置。

淬火冷却介质应具有齿轮淬火所要求的冷却能力,且不易老化,其技术要求应符合有关标准。

在生产现场应有定期分析和调整的管理制度,以确保淬火质量。

渗碳齿轮制造流程

用于制造渗碳零件的钢称为渗碳钢。

渗碳钢的主要热处理工序一般是在渗碳之后再进行淬火和低温回火。

处理后零件的心部为具有足够强度和韧性的低碳马氏体组织,表层为硬而耐磨的回火马氏体和一定量的细小碳化物组织。

有些结构零件,是在承受较强烈的冲击作用和受磨损的条件下进行工作的,例如汽车、拖拉机上的变速箱齿轮,内燃机上的凸轮、活塞销等。

根据工作条件,要求这些零件具有高的表面硬度和耐磨性,而心部则要求有较高的强度和适当的韧性,即要求工件“表硬里韧”的性能。

为了兼顾上述双重性能,可以采用低碳钢通过渗碳淬火及低温回火来达到,此时零件心部是低碳钢淬火组织,保证了高韧性和足够的强度,而表层(在一定的深度)则具有高碳量(0.85%~1.05%),经淬火后有很高的硬度(HRC>60),并可获得良好的耐磨性。

02渗碳钢的成分特点渗碳钢的含碳量一般都很低(在 0.15%~0.25%之间),属于低碳钢,这样的碳含量保证了渗碳零件的心部具有良好的韧性和塑性。

为了提高钢的心部的强度,可在钢中加入一定数量的合金元素,如Cr、Ni、Mn、Mo、W、Ti、B 等。

其中 Cr、Mn、Ni 等合金元素所起的主要作用是增加钢的淬透性,使其在淬火和低温回火后表层和心部组织得到强化。

另外,少量的Mo、W、Ti等碳化物形成元素,可形成稳定的合金碳化物,起到细化晶粒、抑制钢件在渗碳时发生过热的作用。

微量的B(0.001%~0.004%)能强烈地增加合金渗碳钢的淬透性。

渗碳钢的分类根据淬透性或强度等级的不同,合金渗碳钢分为三类。

1)低淬透性合金渗碳钢即低强度渗碳钢(抗拉强度≤800MPa),如 15Cr、20Cr、15Mn2、20Mn2 等。

这类钢淬透性低,经渗碳、淬火与低温回火后心部强度较低且强度与韧性配合较差。

主要用于制造受力较小,强度要求不高的耐磨零件,如柴油机的凸轮轴、活塞销、滑块、小齿轮等。

这类钢渗碳时心部晶粒易于长大,特别是锰钢。

若性能要求较高时,这类钢在渗碳后经常采用二次淬火法,即在渗碳后先作正火处理,以消除渗碳时形成的过热组织,然后再重新加热淬火。