计划书_control

控制计划范例Control plan

≦0.5mm

目测 visual inspection

1次 one

每件 per piece

流转卡 sign off sheet

返工或拒收 rework or reject

1h 2

筒体与样板的间距 Space between shell and templet ≦1.5mm

内圆模板 sample templet

返工或拒收 rework or reject

1次 one

每件 per piece

流转卡 sign off sheet

返工或拒收 rework or reject

2a

加工中心 管板加工 Machine tube sheet machining Center

管板加工后厚度 sheet thickness

管孔直径 Tube hole diameter

1a

领料 raw material

pick

领料正确 raw material being used

目测 visual inspection

1次 one

每件 per piece

流转卡 sign off sheet

拒收 reject

板厚 plate thickness 等离子切割(冷凝器壳 体,蒸发器壳体,经济 器壳体) plasma cutting(cond shell,evap shell ,econ shell)

板材清洁度 shell cleanness

材料追溯号标记移植 Material trace number stamp 焊接坡口加工 welding groove 坡口机 machining(cond, evap, groove econ) machine 纵缝坡口角度 Longitudinal welding line groove angle 纵缝坡口钝边高度 Longitudinal welding line groove root face height 环缝坡口角度 Twe end welding line groove angle

控制计划(control plan)

27.1 填入对操作进行控制的简要描述,必要时包括

程序编号。所用的控制应是基于对过程的有效

分析。控制方法取决于所存在的过程类型,可

采用(但不限于)统计过程控制、检验、计数

数据、防错(自动/非自动)和取样计划等来

对操作进行控制。

27.2 控制计划的描述应反应在制造过程中实施的策

划和战略。如使用复杂的控制程序,计划中可

2021/10/10

18

28、反应计划: 28.1 填入对操作进行反应的简要描述,反应计划 规定了为避免生产不合格产品或操作失控所 需要的纠正措施。这些措施一般由最接近过 程的人员(操作者、作业准备人员或主管) 执行,生产现场的班/组长监督,并应在反应 计划中清晰地将其指定出,同时对预防措施 应作出文件化的规定。 28.2 在所有的情况下,可疑或不合格的产品应由 反应计划中指定的负责人进行清晰地标识、 隔离和处理。同时反应计划中还可用来标注 特定的反应计划编号并标识反应计划的负责 人员。

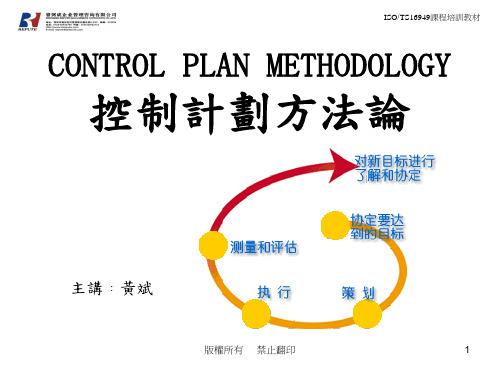

一、控制计划(CP)概要介绍

1、控制计划(CP)的概念: 指ControlPlan(控制计划)的英文简称。 C(Control)控制 P(Plan)计划

2、控制计划(CP)的定义:

提供过程监视和控制方法,用于对特性的控制,是对

2021/10/10

1

3、ISO/TS 16949:2002质量管理体系对APQP的要求: 解释说明:

27.5 当选择控制方法时,应考虑: ◆ 特性的重要性; ◆ 变差的来源。 注:理解特性变差的原因,对指导小组人员选 用正确的控制方法具有十分重要的作用。

2021/10/10

17

27.6 控制方法主要是:控制强度和过程能力 ■ 过程能力愈高,控制方法的强度愈低; ■ 能力系数是衡量控制有效性的一种方 法。基本原则是; ◆ Ppk≥1.67是新产品投产的最起码 的合格过程能力; ◆ 优胜者的竞争指标为Cpk=2.0;

CP控制计划(control-plan培训内容)

注2:在产品质量先期策划(APQP)中,控制计划(CP)是重要的输出。

第2页,共49页。

3、ISO/TS 16949:2009质量管理体系对APQP的要求:

7.5.1.1 控制计划 组织必须: - 针对所提供的产品在系统、子系统、部件和/或材料各层次上开发控制计划(见 附录A),包括

■ 小组成员清楚实施过程更改(更改控制过程)所采用的 工具和过程间的关系。

第8页,共49页。

11、制定并实施控制计划对组织有什么好处? ■ 质量:控制计划方法论减少了浪费并提高了在设

计、制造和装配中的产品质量。这一结构性方法 为产品和过程提供了一完整的评价。控制计划识 别过程特性并帮助识别导致产品特性变差(输出

一、控制计划(CP)概要介绍

1、控制计划(CP)的概念:

指 Control Plan (控制计划)的英文简称。

C ( Control ) 控制 P ( Plan ) 计划

2、控制计划(CP)的定义:

提供过程监视和控制方法,用于对特性的控制,是对

控制产品所要求的体系和过程的系统的文件化的描述。

注1:编制控制计划的重点在于表明产品的重要特性和工程要求。每种

第6页,共49页。

9、控制计划作为一动态文件,它反映当前使用的控制方法和测量 系统。控制计划随着测量系统和控制方法的评价和改进而被修 订。为了达到过程控制和改进的有效性,应对过程有一个基本

的了解。为了达到对过程更好的了解,建立一个多方论证的小

组通过利用所有可用的信息来制定控制计划,这些信息包括: ■ 过程流程图; ■ 系统/设计/过程失效模式及后果分析; ■ 特殊特性; ■ 从相似零件得到的经验;

Control_Plan控制计划

控制计划--益处 控制计划--益处 --

质量:控制计划方法论减少了浪费并提高了在设计、 质量:控制计划方法论减少了浪费并提高了在设计、制 减少了浪费并提高了在设计 造和装配中产品质量。 造和装配中产品质量。 顾客满意度: 顾客满意度:控制计划集中将资源用于与对顾客来说重 要的特性有关的过程和产品,降低成本。 要的特性有关的过程和产品,降低成本。 交流:作为一个动态文件,控制计划明确并传达了产品 交流:作为一个动态文件,控制计划明确并传达了产品/ 过程特性、控制方法和特性测量中的变化。 过程特性、控制方法和特性测量中的变化。 特性 中的变化

表格栏目说明

表格栏目说明

7) 主要联系人 电话 ) 主要联系人/电话 填入负责控制计划的主要联系人姓名和电话号。 填入负责控制计划的主要联系人姓名和电话号。 8) 核心小组 ) 填入负责制定控制计划最终版本的人员的姓名和电话号。 填入负责制定控制计划最终版本的人员的姓名和电话号。建议将所有小组 成员的姓名、电话号和地址都包括进所附的分配表中。 成员的姓名、电话号和地址都包括进所附的分配表中。 9) 供方 工厂批准 日期 ) 供方/工厂批准 工厂批准/日期 如必要,获取负责的制造厂批准。 如必要,获取负责的制造厂批准。

控制计划--概述 控制计划--概述 --

控制计划不能替代包含在详细的操作 者指导书的信息。 者指导书的信息。 控制计划作为一动态文件, 控制计划作为一动态文件,反映当前 使用的控制方法和测量系统。 使用的控制方法和测量系统。

控制计划--表格 控制计划--表格 --

表格栏目说明

表格栏目说明

1) 样件、试生产、生产 ) 样件、试生产、 表示适当的分类: 表示适当的分类: 样件——在制造过程中,进行的尺寸 在制造过程中, 样件 在制造过程中 测量、材料和性能试验的描述; 测量、材料和性能试验的描述; 试生产——在样件试制后试生产,进 在样件试制后试生产, 试生产 在样件试制后试生产 行的尺寸测量、材料和性能试验的描述; 行的尺寸测量、材料和性能试验的描述; 生产——在正式生产中,产品 过程特 在正式生产中, 生产 在正式生产中 产品/过程特 过程控制、 性、过程控制、试验和测量系统人全面文 件化描述。 件化描述。 2) 控制计划编号 ) 如适用时,输入控制计划文件编号以用于追溯。对于多页的控制计划则填入页码( 如适用时,输入控制计划文件编号以用于追溯。对于多页的控制计划则填入页码(第 页共 页) 3) 零件编号、最新更改等级 ) 零件编号、 填入被控制的系统、子系统或部件编号。适用时, 填入被控制的系统、子系统或部件编号。适用时,填入源于图样规范的最近工程更改 等级和/或发布日期 或发布日期。 等级和 或发布日期。 4) 零件名称 描述 ) 零件名称/描述 填入被控制产品/过程的名称和描述 过程的名称和描述。 填入被控制产品 过程的名称和描述。 5) 供方 工厂 ) 供方/工厂 填入制定控制计划的公司和适当的分公司/工厂 部门的名称。 工厂/部门的名称 填入制定控制计划的公司和适当的分公司 工厂 部门的名称。 6) 供方代码 ) 填入按采购机构要求的识别号

控制计划Control+Plan

其途徑是通過一種結構化的方法為總體系設計、選擇和實施增值性的控制方 法。

對最大限度地減少過程和產品變差的體系作簡要的書面描述。 控制計劃不能替代作業指導書。 適用於制造過程和技術的廣泛領域。 控制計劃是總體質量體系不可分的部分,並被用作一個動態文件,和其他文 件合起來使用。 制定控制計劃是質量策劃過程的一個重要階段。需在質量策劃過程的三個階 段制定控制計劃:①.產品設計和開發階段制定樣件控制計劃(對樣件制造過 程中的尺寸測量和材料與功能試驗的描述);②.過程設計和開發階段制定試 生產控制計劃(對樣件研制後批量生產前,進行的尺寸測量和材料、功能試 驗的描述);③.產品和過程確認階段制定生產控制計劃(對控制零件和過程 的體系的書面描述)。

適當時,對所描述的每 一操作識別加工裝備,諸如制造用機器、裝置、夾具或其它工具。

•

18 編號

必要時,填入所有適當文件,諸如(但不限於)過程流程圖、已編號 的記號、FMEA和草圖(計算機繪圖或其它方式繪圖)相互參照用的編號。

版權所有

禁止翻印

14

ISO/TS16949課程培訓教材

控制計劃欄目說明

• 19 產品

零件/ 過程 號

過程 名稱/ 操作 描述

生產 設備 編號

特性 產品 過程

特殊 特性 分類

方法 產品/ 過程 規范/ 公差 評價/ 測量 技術 樣本 容量 頻率 控制 方法

反應 計劃

版權所有

禁止翻印

4

ISO/TS16949課程培訓教材

什麼是控制計劃

• 其目的是協助按顧客要求制造出優質產品。

•

• • • • •

版權所有

禁止翻印

17

ISO/TS16949課程培訓教材

控制計劃檢查表

Control Plan控制计划模板3

010

入厂检验

内孔倒角角

7

度

8

长度

9

长度

10

长度

11

长度

12

长度

13

长度

14

直径

15

直径

16

直径

17

直径

18

直径

19

长度

内孔倒角角

20

度

21

长度

22

长度

23

长度

24

金相组织

25

材料

1

齿根圆直径

2

跨棒距

3

粗糙度

【3】

60° 18.5(+0.2/0)

4±0.1 121.93±0.3

30±0.1 77.8±0.3

气动量仪

1/20 每批

自检

标识、隔离、评审、返工

2

跳动

0.01

偏摆仪

1/20 每批

自检

标识、隔离、评审、返工

120

精车内孔1

台中精机

3

粗糙度

4

外观

5

长度

Ra 0.8

表面无碰伤、黑皮等缺陷 。

61±0.2

粗糙度仪 目测

外径千分尺

1/20 100% 1/100

每批 每批 每批

自检 自检 自检

评审、隔离、返修 评审、隔离、返修 评审、隔离、返修

包装

打包机

1

零件数量

入库

零件数量

1.特殊特性符号的定义:【1】 【2】【3】【4】; 2.特殊特性符号标准见北京汽车研究总院有限公司企业标准 BA/STD 3494-6

Ra 0.8

表面无碰伤、黑皮等缺陷 。

六西格玛之控制_控制计划-控制(Control)阶段(PPT37页)

Control Plan -2-

控制计划

一个好的控制计划至少应该包括下列内容: 由客户决定的关键质量特征(CTQ) 输入和输出变量 合适的公差范围(CTQ 规范) 指定的控制方法、工具和系统 −统计流程控制 −对照表 −防错系统 −标准操作程序 −制造/质量/工程标准/响应计划

Sample Size

Sample Frequency

Reaction Plan

Control Plan -10-

改善

控制计划的方法

检验和测试方法 对照表 标准操作程序(“SOP”) 统计流程控制 防错装置 自动化

Control Plan -11-

控制计划的方法

如果该方法太复杂,请根据文件编号选用合适的程序。 根据流程中出现的任何变化,应该考虑改变相应的控制

Control Plan -6-

质量计划-流程控制计划

流程控制计划的作用是进行动态控制。它的依据是: — 要求的重要性 — 生产/流程的方式 — 流程的能力 尽量利用现有的控制系统来建立控制计划 — 质量系统(QS, 质量操作程序等) — 岗位指导书 — 流程规范

Control Plan -7-

质量计划-流程控制

Control Plan -8-

控制计划

该文件是当前使用的失效模式分析控制方法的扩充内容。 对于每一种关键质量特征和输入,都应该明确测量系统的 能力(测量系统再现性和重复性)。 对于变量数据,应该计算出Sigma 值。 应该列出与有关响应计划对应的采样计划及其实施规定。

Control Plan -9-

控制(Control)阶段

精品资料网

控制计划

( Control Plan )

策划书的控制方案3篇

策划书的控制方案3篇篇一《策划书的控制方案》一、目的确保策划书的实施过程能够有效、有序地进行,达到预期目标,并能够及时应对可能出现的风险和变化。

二、主要控制环节1. 策划书的审核与批准:在策划书正式实施前,由相关负责人进行严格审核,确保内容的完整性、可行性和合理性。

2. 资源分配与监控:明确所需资源并合理分配,实时监控资源的使用情况,确保资源充足且高效利用。

3. 进度跟踪:设定详细的时间节点和里程碑,定期检查实际进度与计划进度的差距,及时采取调整措施。

4. 质量控制:制定质量标准,在实施过程中进行质量检查,保证策划活动的质量。

三、具体控制措施1. 建立沟通机制:项目团队成员之间保持畅通的沟通渠道,及时共享信息、反馈问题和提出建议。

2. 定期会议:召开项目进展会议,评估各方面情况,讨论解决方案。

3. 风险预警与应对:提前识别可能的风险,制定相应的应对预案,当风险发生时迅速启动预案。

4. 变更管理:对于策划过程中的变更,严格按照变更流程进行审批和记录。

5. 绩效评估:对团队成员的工作绩效进行评估,激励优秀表现,纠正不足之处。

四、监督与评估1. 设立专门的监督小组,定期对策划书的执行情况进行监督和检查。

五、应急方案1. 针对可能出现的重大问题或突发事件,制定详细的应急方案,明确责任人和行动步骤。

2. 定期演练应急方案,确保在紧急情况下能够迅速、有效地响应。

篇二《策划书的控制方案》一、项目背景为了确保[具体项目名称]的顺利实施和达成预期目标,特制定此控制方案。

二、控制目标1. 确保项目按照预定计划进行,不出现重大偏差。

2. 及时发现并解决项目实施过程中出现的问题。

3. 保证项目资源的合理利用和有效配置。

4. 实现项目质量、成本和进度的有效平衡。

三、控制措施1. 进度控制制定详细的项目进度计划,明确各个阶段的任务和时间节点。

定期进行进度检查和评估,与计划进行对比分析。

对于进度滞后的情况,及时采取措施进行调整和补救。

控制性策划书3篇

控制性策划书3篇篇一《控制性策划书》一、策划背景随着社会的发展和科技的进步,我们面临着越来越多的挑战和机遇。

在这个充满竞争的时代,如何有效地控制和管理各种资源,实现既定目标,成为了我们必须面对的问题。

本策划书旨在提供一套科学、系统的控制性策划方法,帮助组织和个人更好地应对各种挑战,实现自身发展。

二、策划目标1. 提供一种科学、系统的控制性策划方法,帮助组织和个人更好地应对各种挑战,实现自身发展。

2. 提高控制性策划的效率和质量,降低成本,增加效益。

3. 促进控制性策划的标准化和规范化,提高行业整体水平。

三、策划内容1. 控制性策划的基本概念和原理介绍控制性策划的定义、特点、作用和基本原则。

阐述控制性策划的基本流程和方法。

2. 目标控制确定策划的目标体系,包括总目标和分目标。

分析目标的可行性和可操作性。

制定目标控制的措施和方法。

3. 资源控制分析策划所需的各种资源,包括人力、物力、财力等。

制定资源获取、分配和利用的方案。

建立资源控制的机制和制度。

4. 过程控制制定策划的实施计划,包括时间进度、任务分解和责任分工等。

建立过程控制的指标体系和监控机制。

及时调整和优化实施计划,确保策划目标的实现。

5. 风险控制识别策划可能面临的各种风险,包括市场风险、技术风险、管理风险等。

制定风险防范和应对措施。

建立风险控制的机制和制度。

6. 反馈控制建立策划的反馈机制,及时收集和分析实施过程中的信息。

根据反馈信息,及时调整和优化实施计划。

四、策划实施1. 成立策划团队选拔具有丰富经验和专业知识的人员组成策划团队。

明确团队成员的职责和分工。

2. 制定详细计划根据策划目标和内容,制定详细的实施计划。

明确各项任务的时间节点和质量要求。

3. 组织实施按照实施计划,组织团队成员进行策划的实施。

及时协调和解决实施过程中出现的问题。

4. 监控和评估建立监控机制,对策划的实施过程进行全程监控。

定期对策划的实施效果进行评估和分析。

根据评估结果,及时调整和优化实施计划。

控制计划Control Plan

方法

样本

容量/频率

责任部门/ 责任人

&13

&14

&15

&16

&17

&18

&19

&20

&3 &6 &8

控制方法

&21

反应计划

&22

零件/ 过程 编号

过程名称/ 操作描述

机器、 装置夹 具、工

装

编号

供应商批准/日期 盖章

特性 产品

过程

特殊 特性 分类

产品/过程规范/公差

评价测量技 术

方法

样本

容量/频率

零件图号

&1

零件规格

&4

核心小组

零件/ 过程 编号

过程名称/ 操作描述

机器、 装置夹 具、工

装

编号

&9

&10

&11

&12

控制计划(Control Plan)

零件名称

&2

阶段状态 &5

□样件 □试生产

□生产

&7

特性 产品

过程

特殊 特性 分类

产品/过程规范/公差

评价测量技 术

文件编号

编制/日期

ቤተ መጻሕፍቲ ባይዱ

修订/日期

责任部门/ 责任人

&23

组织批准/日期

控制方法

反应计划

controlplan

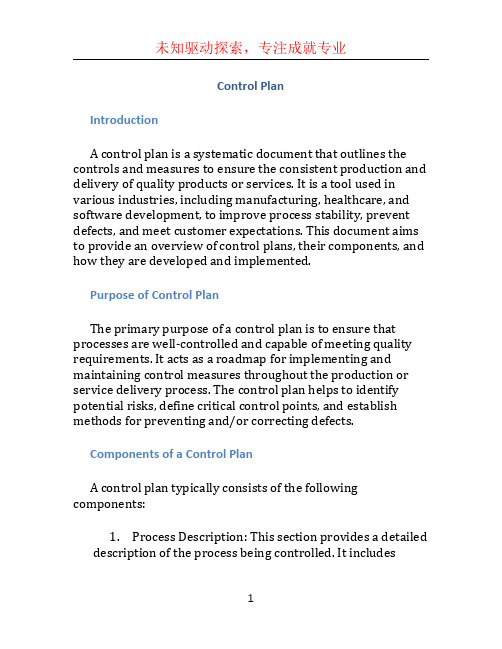

Control PlanIntroductionA control plan is a systematic document that outlines the controls and measures to ensure the consistent production and delivery of quality products or services. It is a tool used in various industries, including manufacturing, healthcare, and software development, to improve process stability, prevent defects, and meet customer expectations. This document aims to provide an overview of control plans, their components, and how they are developed and implemented.Purpose of Control PlanThe primary purpose of a control plan is to ensure that processes are well-controlled and capable of meeting quality requirements. It acts as a roadmap for implementing and maintaining control measures throughout the production or service delivery process. The control plan helps to identify potential risks, define critical control points, and establish methods for preventing and/or correcting defects.Components of a Control PlanA control plan typically consists of the following components:1.Process Description: This section provides a detaileddescription of the process being controlled. It includesinformation such as process steps, inputs, outputs, and process flow.2.Process Controls: This section lists the control measures or actions that are implemented to prevent defects or deviations. It includes both preventive and detective controls, such as work instructions, visual inspection, statistical process control, and monitoring tools.3.Control Points: Control points are specific locations or stages within the process where measurements or inspections are performed. They are critical for monitoring process performance and ensuring that it remains within acceptable limits. Control points are typically identified based on their impact on product quality, process capability, and customer requirements.4.Measurement Systems: This section describes the measurement systems used to gather data and monitor process performance. It includes details about measurement techniques, instruments, and calibration procedures to ensure accurate and reliable data collection.5.Control Limits: Control limits establish the acceptable range or limits for process parameters or variables. They are determined based on process capability studies, historical data, and customer requirements. Control limits help to identify when a process is out of control, triggering corrective actions to bring it back into control.6.Reaction Plans: Reaction plans outline the steps to be taken when a process deviates from its control limits orwhen a defect is detected. It includes actions such asstopping production, performing root cause analysis,implementing corrective measures, and documentingchanges to prevent reoccurrence.Developing a Control PlanDeveloping a control plan requires a systematic and collaborative approach involving various stakeholders, including process owners, quality control personnel, and subject matter experts. The following steps outline the process of developing a control plan:1.Identify Critical Control Points: The first step is toidentify the critical control points within the process. This can be done through process mapping, failure mode andeffects analysis (FMEA), and by considering customerrequirements and industry standards.2.Define Control Measures: Once the critical controlpoints are identified, the next step is to determine thecontrol measures or actions to prevent defects ordeviations. This can involve developing work instructions, implementing visual inspections, or using statisticalprocess control techniques.3.Establish Control Limits: Control limits need to beestablished for each control point based on processcapability studies, historical data, and customerrequirements. This step helps to define the acceptablerange for process parameters and enables monitoring for potential deviations.4.Implement Measurement Systems: The measurement systems required for data collection and monitoring need to be established. This includes selecting appropriate measurement techniques, identifying suitable instruments, and ensuring regular calibration for accurate and reliable data.5.Develop Reaction Plans: Reaction plans should be created to outline the steps to be taken when a process deviates from control limits or when defects are detected. This involves documenting the necessary actions, responsibilities, and escalation procedures to address non-conformances promptly.Implementing a Control PlanImplementing a control plan involves the following steps:municate the Control Plan: The control plan should be communicated to all relevant employees and stakeholders involved in the process. This ensures that everyone is aware of the control measures, control points, and their responsibilities.2.Train Employees: Employees involved in the process should be trained on the control measures, measurement systems, and reaction plans. This helps to ensure consistent understanding and implementation of control measures.3.Monitor Process Performance: Regular monitoring of process performance is essential to identify any deviations or non-conformances. This can be done throughvisual inspections, data collection, and statistical processcontrol techniques.4.Take Corrective Actions: When deviations or defectsare identified, corrective actions should be taken promptly.This can involve process adjustments, qualityimprovements, or implementing changes to preventreoccurrence.5.Review and Improve: The control plan should beperiodically reviewed and updated to reflect any changes in process requirements or customer expectations.Continuous improvement efforts should be made toenhance process stability and prevent defects.ConclusionA control plan is a vital tool for ensuring process stability, preventing defects, and meeting customer requirements. It provides a structured approach for implementing control measures, monitoring process performance, and taking corrective actions. By following the steps outlined in this document, organizations can effectively develop and implement control plans to improve product and service quality.Note: This Markdown document provides an overview of control plans, their components, and the process of developing and implementing them. It can serve as a starting point for organizations looking to implement control plans but may need to be customized based on specific industry requirements and organizational needs.。

Control Plan控制计划模版

隔离不良品等待判定 →若连续出 现5件不良品 →通知班长通知班长 /检验员 →停止后续产品生产 → 通知质量工程师→追溯到前1次检 验合格品 →按不合格品处理程序 《QC2351》 →问题分析解决流程 《QC0412》。 当SPC失控时:按照反映计划《 QC1235》1.2.1进行处理。 当超出规范时:按照反映计划《 QC1235》1.2.3进行处理。 标识隔离所有可疑品 →通知班长/ 检验员 →停止后续产品生产 →通 知质量工程师 →调整工艺参数 → 按不合格品处理程序《QC2351》 →问题分析解决流程《QC0412》。

控制计划

样件 试生产 生产 关键联系人/电话: (控制计划编制人员)023-88888888 初始日期: Date 核心团队: 产品工程师、工艺流程工程师、制造工程师、操作员、质量工 顾客工程批准/日期:(PD工程师)Date 程师、设备工程师、供应商。 供应商/已批准工厂/日期: (质量经理) Date 供应商代码 XXXXX 机械、设备 、夹具、工装 回火炉 JL36-400 其他批准/日期:(母公司工程人员) Date 特性 编号 产品 过程 特殊特 性分类 产品/过程规范 评估/测量技 /公差 术 SC X 洛氏硬度计 QM29-12 连续温度记 录仪 顾客质量批准/日期:(STA工程师)Date 其他批准/日期:N/A 方法 抽样 大小 1件 频率 4H 控制方法 修改日期: Date 控制计划编号:XXX (共5页 第3页) 零件号\ 最新变更等级: 零件名称/描述: 供应商/工厂: Supplier Name 零件/ 过程名称/操作描 过程 述 编号 5 高温回火

112

芯部硬度

IM-R

回火温度

X

100%

连续

每2H签字确 认1次

Control-Plan培训教材PPT课件

首件

每班 首件检验记录 隔离,调整

夹具#10

12

5 件 1 次/2h X –R 图 按 GB2828 每批 转 序 检 验 记 录

隔离,调整 隔离,退回

2

压装

压装机23ຫໍສະໝຸດ 压力6±0.2Pa

压力仪表

100%

连续 限值压力调整器 再标定

15 压接表面

平整,无凹凸不平

首件

每班 首件检验记录 隔离,调整

3

包装

9)

顾客质量批准 / 日期(如需要)

13)

供方 / 工厂 ABC 工厂 5)

零 件 / 过程名称/操作

过程编

描述

号 15)

16)

供方代号

生产 设备 17)

6)

编号 18)

其它批准 / 日期(如需要)

特性 产品 19)

过程 20)

特殊 特性 分类

21)

14)

其它批准 / 日期(如需要)

方法

产品/过程规 评价/测量 样本 24) 控制方法

范/公差 22) 技术

容量 频率

25)

23)

14)

反应计划 26

A 材料检验

8

材料含量

按 GBxxxx

分析仪 1 个样本 每批

试验报告 隔离,退货

B 零件进货检验

10

孔径

ø10±0.20mm

塞规

按 GB2828 每批 进货检验记录 隔离,退货

1

加工平面 A

旋转机

11 切入深度

*

2±0.025mm

深度仪

1) 2) 3)

主要联系人 / 电话 核心小组:

7)

日期(编制):2002.7.12 10) 日期(修改): 11)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

开关磁阻电机项目计划(Control 模块)

1、 功能定义

(说明:描述子模块所需要实现的功能以及性能指标。

)

功能:

a) 实现PWM 占空比任意值调整

指标:实际测试和软件理论发出值的误差,因为整数的原因可能有误差,但要尽量要小。

b) 实现3相上下管开通和关闭。

指标:要保证测试100%的正确率

2、 设计方案

使用TIM 实现PWM 占空比(Duty )调整;配置好GPIO 后,使用简单的宏定义来实现上下管的开通和关闭。

a) 在本系统控制电路中,上开关管采用脉宽调制信号PWM 波形驱动,PWM 波形的占空比用来控制电机的转速,在应用中采用转把的旋转量与PWM 的占空比相对应。

转把的输出是模拟电压值,其大小与其旋转量成线性关系,所以我们可以通过读取转把的输出电压值Value 来线性的调节PWM 波形的占空比Duty ,两者之间的关系为:

Value_min -Value_max Duty_max

*)Value_min Value (Duty -=

式中:Value_min 和Value_max 分别为转把不转和转到底时,A/D 采样读出的值,Duty_max 为系统中使用的最大占空比,在本系统中,Duty_max 取值为95%。

因为如果Duty_max 取100%,PWM 波形输出将一直为高,上开关管一直处于导通状态,由于开关管长时间导通,容易引起开关管烧毁。

A/D 同时采用电机三相绕组的相电流以及相电压,如果采用得到的相电流大于额定电流的1.2倍或相电压低于额定电压的90%,且持续一段时间(系统中设定为2s ),将引起控制系统的保护动作,给出报警信号并关闭运行,防止电动机的损坏。

b) 将AD_Data 中各相电流分别与斩波阈值相比较,如果某相电流超出上限阈值I max ,CPU 输出低电平信号与PWM 驱动信号相与,功率变换器上管驱动信号为低电平,则关断上管,下管续流使得相电流减小;如果低于下限阈值I min 并且该相绕组处于斩波状态,CPU 输出高电平与PWM 驱动信号相与,功率变换器上管驱动信号为PWM 驱动信号,上管在高电平时开通,绕组内电流上升提供正向力矩驱动电机运行。

其流程图如图4.21所示。

在电机低速运行时,为了给电机提供足够的力矩需要同时开通两相,即在电机位置信号为低电平时该

相开通22.5°,因此存在两相同时斩波的情况,所以软件中对每一相电流都进

行依次比较,使得电机每相的峰值电流值均维持在I max和I min之间,保证了电

机运行的安全性。

图4.21 斩波限流控制子程序流程图

3、可测试性方案

3.1 测试平台的搭建

所需设备:示波器、控制器、万用表、电压源、电流源、开发板

3.2 测试流程

可在开发板上实现对3.3V以下低压测试,

测试方案:

a)对于PWM占空比任意值调整,可接入示波器,观察波形和理论的差距

b)对于上下管的开通关闭,也可接入示波器,观察波形状况

4、时间进度及任务分配的安排。