汽车防抱死制动性能台架检测方法研究

t∕csae_167-2020_电动汽车再生制动防抱死台架试验方法

t∕csae 167-2020 电动汽车再生制动防抱死台架试验方法1. 引言1.1 概述本文旨在介绍关于t∕csae 167-2020标准下的电动汽车再生制动防抱死台架试验方法。

随着电动汽车的快速发展和普及,保证其制动系统性能的安全性和稳定性变得尤为重要。

防抱死系统作为电动汽车制动系统中的重要组成部分,对于提高制动效果、减轻事故风险具有关键意义。

因此,本文将详细探讨该标准和相关试验方法,以期为电动汽车再生制动防抱死系统的设计与研发提供参考。

1.2 文章结构本文共包括五个主要部分。

引言部分将对文章进行总体概述,明确研究目的和结构安排。

接下来的背景知识部分将介绍电动汽车制动系统、再生制动原理以及防抱死系统的作用和重要性。

第三部分将详细解读t/csae 167-2020标准,并探讨该标准对于台架试验方法的要求。

在第四部分中,我们将深入探讨电动汽车再生制动防抱死台架试验方法,包括台架搭建和参数设置、测试过程和步骤说明以及数据采集与分析方法。

最后,在结论与展望部分,我们将对试验结果进行分析与总结,并对未来的研究方向进行展望。

1.3 目的本文的目的是全面了解t/csae 167-2020标准下的电动汽车再生制动防抱死台架试验方法。

通过对该标准背景、内容以及对台架试验方法要求的解析,我们可以深入了解电动汽车再生制动防抱死系统设计中所需遵守的规范和标准。

同时,通过详细剖析电动汽车再生制动防抱死台架试验方法的搭建、测试过程和数据处理等关键步骤,为相关研究人员提供参考和指导。

通过本文的撰写,旨在促进电动汽车再生制动防抱死技术水平的提升,并为相关领域的工程师和研究人员提供实用性建议与见解。

2. 背景知识:2.1 电动汽车制动系统介绍:电动汽车的制动系统是一项关键的安全装置,用于减速车辆并将其停下来。

与传统的内燃机汽车不同,电动汽车采用电力来驱动车辆,并且在制动过程中还可以利用能量回收技术进行再生制动。

电动汽车的制动系统由刹车踏板、真空助力器、制动主缸、刹车盘和刹车片等组成。

汽车ABS性能的台架试验评价方法研究

r) 1 nt ond lo ( nn e c iin. 1 e be e lng e a u lo e h fA BS p ror a ehep 1 x oi A BS c n|L e i u h d l s i v l a in m l od o e f m nc l 0 e pl l oi )t rsm i

Ll Sh — i ta U im n e l

A b ta t Ev u in o BS pe f n a e s、c y i p l n1 e pe i ly l v l a i nd a i s u sr c alalo fA ror l nc i ’r m ora . s cal he e a u lon u erv rou n\i

和资金 , 别对 丁 AB 特 S开 发 中 和 AB S成 品 『装 “ 车前 的 测 试 易 受 到 自然 条 件 的 限 制 。 另 外 , 于 对 A S环 境 试 验 测 试 , 耐 高 温 、 寒 、 磁 兼 容 性 B 如 高 电 等 。 要在 紧凑 I 需 且密封环 境 下进行 。鉴此 , 内外 国 有些 厂商 和研 究机 构 着 手 开 发 了 或 正 在 研 制 AB S 检测 试验 台 , 用 台架试 验方 法来 实现 对 AB 利 S综 合

性 能 的 测 试 , 而 大 大 节 约 测 试 费 用 , 短 测 试 周 从 缩

了实川 化 。现在 AB S已经 几乎 成 了标 准 件 。 全 面 评 价 AB S的性 能 主要 是依据 其性 能评 价指 标 , 日 但 前对 A S性 能评 价 在 国内 外 尚 无统 一 的 标 准 来 作 B 为依 据 。同外 AB S的评价 方法 主要 为道路 试 验 法 , 较 权 威 的 是 欧 洲 E E 3法 规 。我 国 国 家 标 准 C R1

AMT台架试验方法研究

AMT台架试验方法研究AMT台架是一种精密的试验设备,可用于测试各种汽车和机械设备的性能和质量。

本文将探讨AMT台架的试验方法研究。

首先,AMT台架的测试方法包括静态测试和动态测试。

静态测试主要测试汽车或机械设备的静止状态下的性能,如制动力、驱动力、悬挂性能等。

动态测试则测试动态条件下的性能,如加速性能、转弯性能、燃油经济性等。

对于静态测试,AMT台架可以进行多种试验方法,如刹车试验、发动机输出功率测试、车辆耗油量测试等。

其中,刹车试验是最常见的静态测试方法之一,可以测试车辆在紧急情况下的刹车距离和刹车效果。

发动机输出功率测试可以测试发动机在不同负载下的输出功率,以评估其性能。

车辆耗油量测试可以测量车辆在不同运行条件下的燃油经济性。

对于动态测试,AMT台架的试验方法主要包括加速试验、转弯试验和行驶循迹试验。

加速试验可以测试汽车或机械设备在不同速度下的加速性能。

转弯试验可以测试车辆在不同转弯半径下的转弯性能,以评估其车辆稳定性。

行驶循迹试验可以模拟各种路况下的行驶条件,以测试汽车或机械设备的悬挂性能和车轮跟踪性能等。

在进行AMT台架测试前,需要进行准备工作,包括确保设备和传感器的正确安装和校准,准备各种测试工具和测试设备,如测量仪器、计算机等。

在测试过程中,需要保证测试环境和条件的一致性,以确保测试结果的准确性和可比性。

除此之外,AMT台架试验方法还包括数据采集和分析。

在测试过程中,AMT台架会自动记录各种参数的数据,如车速、转速、功率、温度等,这些数据需要经过处理和分析,以便对车辆或机械设备的性能进行评估。

总之,AMT台架试验方法是一种先进的汽车和机械设备性能测试技术,可用于评估各种不同类型的车辆和设备的性能和质量。

通过对AMT台架试验方法的研究和应用,我们可以不断提高一系列设备和汽车的性能和质量,为各行各业的发展做出贡献。

AMT台架在国际上是比较先进的设备之一,其测试方法广泛应用于汽车、航空、机械、工程、电子等领域。

汽车防抱死制动系统性能检测分析

[3]Lu Yongxiong.Historial

5th International

and

control[A].Proceedings

Oil

of the

Conference

Fluid Power Transmission and

Contr01.Beijing:International

Academic,2001:62稍.

[4]

周立功.PDIUSBDl2 USB固件编程与驱动开发[M].北 京:北京航空航天大学出版社,2003.

[5]Jean J Labm8∞.嵌入式实时操作系统pC/OS一Ⅱ[M].2 版.邵贝贝译.北京:北京航空航天大学出版社,2003.

(上接第79页) 低、操作简单、安装及维护方便等优点; 具有更好的控制性能,降低了变量泵的成本,同时提高 了系统的可靠性。

2006:120—125.

在表2一表ll中,需要说明的是: ∞机电一体化I

2010.8

(下转第如页)

万方数据

H990航空发动机连杆/JDZ_新工艺iiiiiiiiiIIiIIiiiiiIiI IiI Iiill ii———ii—l—iiI

i———I—I—iIIIi

产中的核心工序,直接影响裂解力的大小和裂解质量,影

半 载

N 105.85±0.92±0.99 7.42 0.06

4-

92%

≥

0.02

77%

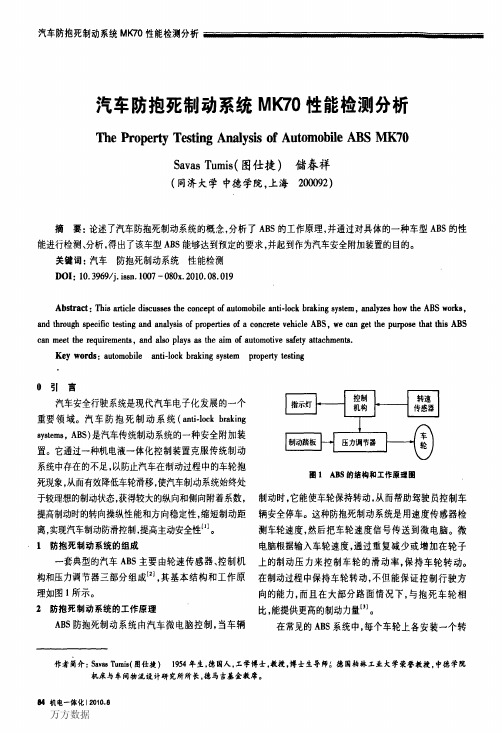

效能测试主要由试验车MK70以不同的制动初速度,及

在半载、满载状态下,在所要求的试验路面上进行ABS 制动效能测试。

表1 某型号ABS的压力梯度试验结果

各项测试结果如表2一表6所示。由表可见,半载 状态下,试验车MK70雪面直道ABS制动效能在高、

汽车防抱死制动性能台架测试技术

a u t o mo b i l e b r a k i n g p e fo r r ma nc e wa s b r o u g h t f o r w a r d a c c o r d i n g t o t h e c h a r a c t e i r s t i c s o f t h e AB S c o n t r o l a l g o r i t h m.r I ' } l e t r a n s l a t i o n a l k i n e t i c e n e r g y o f v e h i c l e wa s r e p l a c e d b y t h e r o t a t i o n a l k i n e t i c e n e r g y o f l f y — wh e e l s wh i c h c o u l d d e t e m i r n e t h e r o t a t i o n i n e r t i a s i mu l a t i o n me t h o d .T h e a d h e s i o n c o e mc i e n t b e t w e e n

第1 7卷

第 6期

电 机 与 控 制 学 报

ELECTRI C M ACHI NE

2 0 1 3年 6月

J u n e 2 0 1 3

汽 车 防抱 死 制 动性 能 台架 测 试 技 术

周 凯, 王旭东 , 焦 文 良, 谭 天江 , 张焱

中图分类号 : U4 6 7 . 5 文献标志码 : A 文章编号 :1 0 0 7 — 4 4 9 X( 2 0 1 3 ) O 6 — 0 0 9 9 — 0 8

B e n c h t e s t i n g t e c h n o l o g y o f a u t o mo b i l e a n t i - l o c k b r a k i n g p e r f o r m a n c e

汽车ABS性能的台架测试方法研究的开题报告

汽车ABS性能的台架测试方法研究的开题报告一、研究背景近年来,随着汽车工业的不断发展和技术的不断进步,汽车的安全性能也越来越重要。

汽车ABS(防抱死系统)是一种在制动时对车轮进行控制的电子装置,能够在制动时防止车轮抱死,使车辆制动稳定,提高了制动性能和安全性能。

因此,对汽车ABS性能的测试方法研究具有实际应用价值。

二、研究目的本研究旨在探索汽车ABS性能的台架测试方法,从而提高测试效率和精度,进一步提高汽车的安全性能。

三、研究内容本研究的主要内容包括:1. 汽车ABS性能测试的基本原理和方法研究。

2. 台架测试技术的研究,包括测量传感器的选取、数据的采集和处理等。

3. 台架测试系统的设计与实现。

4. 汽车ABS性能的台架测试实验。

四、研究方法本研究采用实验研究方法,通过对汽车ABS性能的台架测试实验进行分析,从而得出研究结论。

五、研究进度安排1. 第一阶段:2021年7月-2021年8月研究汽车ABS性能测试的基本原理和方法,查阅相关文献,建立理论框架。

2. 第二阶段:2021年9月-2021年10月研究台架测试技术,包括测量传感器的选取、数据的采集和处理等。

3. 第三阶段:2021年11月-2022年1月设计与实现台架测试系统。

4. 第四阶段:2022年2月-2022年4月进行汽车ABS性能的台架测试实验,同时对实验数据进行分析和处理。

5. 第五阶段:2022年5月-2022年6月完成论文撰写和答辩准备。

六、预期成果1. 完成汽车ABS性能测试的台架测试方法研究。

2. 设计台架测试系统,实现汽车ABS性能测试。

3. 完成实验数据分析和处理。

4. 撰写开题报告和毕业论文,完成答辩。

七、研究意义本研究的意义在于:1. 提高实验测试效率和精度,进一步提高汽车ABS性能的安全性能。

2. 推动台架测试技术的发展,为汽车电子控制技术的研究提供基础和方法。

3. 为实现汽车智能制造提供技术支持。

电动汽车再生制动防抱死台架试验方法

电动汽车再生制动防抱死台架试验方法电动汽车再生制动是指在制动过程中将部分动能转化为电能储存起来,以供后续使用,以提高汽车的能源利用率。

然而,再生制动可能导致制动力的不稳定,并增加制动距离,对电动汽车的稳定性和安全性造成一定影响。

因此,需要进行再生制动防抱死台架试验来评估和改进电动汽车的再生制动性能。

台架试验是一种在实验室环境中模拟汽车行驶状态来评估和验证车辆性能的方法。

下面将介绍电动汽车再生制动防抱死台架试验的具体步骤和方法。

1.准备工作:-确定试验目标和参数:包括制动力、制动距离、制动时间等参数。

-选择合适的台架设备:需要使用具有再生制动功能的台架设备,能够模拟不同路况和制动条件。

-安装传感器和测量设备:对车辆进行传感器的安装,如测量制动力、速度、制动距离等。

-车辆准备:确保车辆状态良好,并充满电。

2.台架试验步骤:-车辆定位和校准:将车辆驶入台架,校准车辆位置和传感器位置。

-制动系统校准:校准车辆的制动系统,包括刹车盘和刹车片的磨损情况。

-刹车性能测试:测试车辆在不同速度下的制动性能,记录制动力、制动距离等数据。

-再生制动测试:模拟车辆在不同路况下的再生制动情况,记录制动力、制动距离等数据。

-数据分析:对试验数据进行分析和比较,评估再生制动性能,并提出改进方案。

3.数据分析和改进:-根据试验数据分析再生制动性能,包括制动力的稳定性、制动距离的变化等。

-与标准进行对比:将试验数据与相关标准进行对比,评估再生制动性能是否符合要求。

-提出改进方案:根据试验结果提出改进再生制动系统的建议和方案,例如调整再生制动力和制动距离的分配比例等。

-重新测试:对改进后的再生制动系统进行台架试验,验证改进结果。

台架试验是电动汽车再生制动防抱死性能评估的重要手段。

通过准确的数据采集和分析,可以评估再生制动系统的性能,并提出改进方案,以增强电动汽车的稳定性和安全性。

随着电动汽车的发展和普及,台架试验将继续发挥重要的作用,为电动汽车再生制动系统的优化和改进提供支持和指导。

汽车制动性能台架试验方法

Internal Combustion Engine & Parts

· 165 ·

盾构机中心回转体脱落结构修复技术研究

李锦富

(深圳市市政工程总公司隧道公司,深圳 518000)

摘要院本文通过深圳地铁 3 号线南延线 3131 标福耀益区间盾构机中心回转体与刀盘脱落,泡沫和水等碴土改良材料不能输送到 刀盘前方,导致盾构机改良系统瘫痪,需对盾构机改良系统进行结构修复,本文分析和总结了中心回转体的故障现象和成因,并提出 了解决盾构机问题的一些方法和方法,使盾构机改良系统结构得到修复,盾构施工风险安全可控。

关键词院汽车;制动性能;台架;试验方法

0 引言 汽车台架试验是最近几年车辆进行制动性评价的主 要方法,相比汽车道路试验,台架试验具有空间要求小、试 验成本低、精度高、重复性好等优点。根据国家机动车运行 安全技术条件等标准和法规,用台架试验方法检测汽车的 制动性能是否良好主要从它的制动力,车辆制动需要协调 的时间,完全释放制动力的时间以及该车轮子的阻滞力等 各方面的数据进行精确分析,最终检测得出汽车制动性能 是否合格。 1 制动性能台架试验检测设备 我国目前用于检测汽车制动性能的台架试验检测设 备大体分为两种,反力式滚筒制动检测和平板式制动检测 设备。 1.1 反力式滚筒制动检测台 本文首先就反力式滚筒制动检测台的结构以及它的 作用来进行一个具体的描述,首先是反力式滚筒的组成, 主要分为六个大的系统。驱动装置和滚筒装置是其中的主 干及最为核心的部分,滚筒紧连着驱动装置中的链传动, 以链传动为能量装置带动滚筒转动,并同时控制好与主转 筒连接在一起的减速器,使得可以方便地起到减速增扭的 作用。减速器的性能是需要被重要考虑的因素,车辆在进 行滚筒测试的时候一般速率要求得特别低,因此减速器就 要在其中发挥巨大作用,减速器减速作用必须明显,性能 必须可靠。我国目前滚筒制动检测台的减速器一般采用三 种:两级齿轮减速、一级蜗轮蜗杆减速及一级齿轮减速。 反力式滚动制动检测台主要分为一主一次两个滚筒, 每个滚筒分别由其轴承与其轴承座支撑于框架中,两个滚 筒相互平行,以滚筒代替路面对车辆制动性能好坏进行检 测,即通过滚筒与轮胎间的附着系数对汽车制动力的大小 进行测定,因此滚筒制动检测台对于滚筒的加工不可或 缺。我国目前进行汽车制动性能检验的滚筒经加工处理后 主要分为五种,第一种是在金属滚筒表面上设置纵向浅 槽,浅槽设计务必做到均匀一致,沟槽深度均一,以增加滚 筒表面附着系数,据研究者调查发现,这种金属滚筒表面 的附着系数最高可达 0.65,但是该种滚筒存在一定的缺陷 就是一旦表面沾上油脂水滞或是出现轻微的磨损,附着系 数将急剧降低,研究人员为了改善这一缺点对滚筒做了进 要要要要要要要要要要要要要要要要要要要要要要要

汽车ABS性能的台架试验评价方法研究

汽车ABS性能的台架试验评价方法研究1前言防抱死制动系统(ABS)是车辆制动时防止车轮抱死的一种装置,可以提高汽车制动过程中的操纵稳定性和缩短制动距离。

随着以微处理器为核心的电子技术出现ABS产品有了重大突破,真正达到了实用化。

现在ABS已经几乎成了标准件。

全面评价ABS的性能主要是依据其性能评价指标,但目前对ABS性能评价在国内外尚无统一的标准来作为依据。

国外ABS的评价方法主要为道路试验法,较权威的是欧洲ECER13法规。

我国国家标准GB13594-2003《机动车和挂车的防抱死制动系统性能和试验方法》也是参照欧洲ECER13法规制定的。

目前,对汽车ABS检测方法主要有室外装车的道路试验和室内台架试验两种。

对于室外道路试验,国内的汽车制动试验场在路面的组成、机构及其各路面附着系数的组合上还达不到严格的要求,所以在评价ABS的综合性能时,仍然要按现行的汽车制动方面主导性的国家强制性标准即GB12676-1999《汽车制动系统结构、性能和试验方法》和GB7258-1997《机动车运行安全技术条件》来执行。

而且道路试验具有一定的危险性,需要耗费大量时间和资金,特别对于ABS开发中和ABS 成品上市装车前的测试易受到白然条件的限制。

另外,对于ABS环境试验测试,如耐高温、高寒、电磁兼容性等,需要在紧凑而且密封环境下进行。

鉴此,国内外有些厂商和研究机构着手开发了或正在研制ABS检测试验台,利用台架试验方法来实现对ABS综合性能的测试,从而大人节约测试费用,缩短测试周期,增加测试的安全性和可靠性。

随着现代技术的发展ABS测试法规也需要不断得到修订和完善,因而ABS性能评价的研究尤为重要。

2国内外ABS台架试验研究国内外已经在车辆上普遍装用防抱死制动系统,国外有很多著名的ABS 厂商,国内也正在积极加紧研制ABS。

由于各厂商及研究机构的实际水平与能力不同,国内外在ABS检测试验台的研发上也参差不齐,台架试验方法也不同。

汽车制动性能台架试验检测法

汽车制动性能台架试验检测法作者:孟伟来源:《科学与财富》2012年第07期摘要:在用车制动性的年检、年审量大、面广,要求检测作业准确而快速。

路试检测制动性需要在受检车上装卸测试仪器,费时费事、效率低。

因此,在用车辆制动性年检都是采用台试检测法,路试检测只是在必要时用来验证台试结果的可靠性。

关键词:汽车;制动性能;台架;试验;检测法根据国家标准GB7258—2004《机动车运行安全技术条件》的规定,台试检测法主要通过检测制动力、汽车的制动协调时间、汽车车轮阻滞力和制动完全释放时间等参数来检测汽车行车制动和应急制动性能;用驻车制动力检测汽车驻车制动性能。

1. 制动性能台架试验检测设备目前国内汽车综合性能检测站所用制动检测设备多为反力式滚筒制动检测台和平板式制动检测台。

1.1反力式滚筒制动检测台反力式滚筒制动检验台结构完全相同的左右两套对称的车轮制动力测试单元和一套指示、控制装置组成。

每一套车轮制动力测试单元由框架等构成。

驱动装置由电动机、减速器和链传动组成。

电动机经过减速器减速后驱动主动滚筒,主动滚筒通过链传动带动从动滚筒旋转。

减速器输出轴与主动滚筒同轴连接或通过链条、皮带连接,减速器壳体为浮动连接(即可绕主动滚筒轴自由摆动)。

减速器的作用是减速增扭,其减速比根据电动机的转速和滚筒测试转速确定。

由于测试车速低,滚筒转速也较低,因此要求减速器减速比较大,一般采用两级齿轮减速或一级蜗轮蜗杆减速与一级齿轮减速。

每一车轮制动力测试单元设置一对主、从动滚筒。

每个滚筒的两端分别用滚筒轴承与轴承座支承在框架上,且保持两滚筒轴线平行。

滚筒相当于一个活动的路面,用来支承被检车辆的车轮,并承受和传递制动力。

汽车轮胎与滚筒间的附着系数将直接影响制动检验台所能测得的制动力大小。

为了增大滚筒与轮胎间的附着系数,滚筒表面都进行了相应加工与处理,目前采用较多的有下列五种:1.1.1开有纵向浅槽的金属滚筒,在滚筒外圆表面沿轴向开有若干间隔均匀、有一定深度的沟槽。

汽车ABS 台架检测方法研究

汽车防抱死制动系统检测方法的研究

汽车防抱死制动系统检测方法的研究作者:戴艳艳来源:《新一代》2018年第04期摘要:ABS系统由轮速传感器、减速度传感器、电子控制单元(ECU)、制动压力调节器、故障指示灯组成。

ABS根据控制通道数量和传感器数量,可分为单信道式、双信道式、三信道式和四信道式。

关键词:ABS;故障诊断一、ABS系统的分类1.ABS根据制动系统的传动介质,可分为气压系统、气顶液系统和液压系统。

2.按控制方式分可分为单参数控制和双参数控制(ABS)。

(一)ABS工作原理及工作过程1.ABS工作原理。

ECU是ABS系统的控制中心,它的本质是微型数字计算机,一般是由两个微处理器和其它必要电路组成的、不可分解修理的整体单元,电控单元的基本输入信号是四个轮上传感器送来的轮速信号,输出信号是:给液压控制单元的控制信号、输出的自诊断信号和输出给ABS故障指示灯的信号。

2.ABS系统工作过程车轮制动压力调节的控制过程如下:(1)常规制动过程。

通过助力器和总泵建立制动压力。

此时常开阀打开,常闭阀关闭,制动压力进入车轮制动器,车轮转速迅速降低,直到ABS电子控制单元通过转速传感器得到识别出车轮有抱死的倾向为止. 常规制动时电磁阀不通电,主缸和轮缸是相通的,主缸可随时控制制动压力的增减。

这时,液压泵也不需要工作。

(2)降压阶段。

如果在保压阶段,车轮仍有抱死倾向,则ABS系统进入降压阶段。

此时,电子控制单元命令常闭阀打开,常开阀关闭,液压泵开始工作,制动液从轮缸经低压蓄能器被送回到制动总泵,制动压力降低,制动踏板出现抖动,车轮抱死程度降低,车轮转速开始增加. 当电磁阀通入较大的电流时,柱塞移至上端,主缸和轮缸的通路被截断,轮缸和液压油箱接通,轮缸的制动液流入液压油箱,制动压力降低。

与此同时,驱动电动机启动,带动液压泵工作,把流回液压油箱的制动液加压后输送到主缸,为下一个制动周期做好准备。

(3)保压阶段。

ABS电子控制单元通过转速传感器得到信号,识别出车轮有抱死的倾向时,ABS电子控制单元即关闭常开阀,此时常闭阀仍然关闭。

车载测试中的车辆防抱死制动系统测试方法

车载测试中的车辆防抱死制动系统测试方法随着汽车产业的发展,车辆安全已经成为消费者购买车辆时最重要的考虑因素之一。

而车辆防抱死制动系统(Anti-lock Braking System, ABS)作为一项重要的被动安全技术,已经成为现代汽车的标配之一。

为了保证车辆ABS系统的正常运行和可靠性,车载测试中的车辆防抱死制动系统测试方法变得至关重要。

本文将介绍车载测试中常用的车辆防抱死制动系统测试方法。

一、传统测试方法传统的车辆防抱死制动系统测试方法主要包括制动力平衡测试、强制制动测试、负荷试验和街区测试。

其中,制动力平衡测试用于检测车辆各轮制动力分布是否均衡,强制制动测试用于测试车辆在紧急制动情况下的稳定性,负荷试验则会模拟真实的负载情况下的制动性能,街区测试则会检测车辆在城市街区环境下的制动性能。

这些传统测试方法虽然简单易行,但存在一些问题。

首先,这些测试方法无法完全模拟真实道路环境和驾驶员行为。

其次,测试过程中需要专用设备和场地,成本较高。

而且,测试结果容易受到外界条件的干扰,导致测试结果不准确。

二、模拟测试方法为了解决传统测试方法存在的问题,模拟测试方法被广泛应用于车载测试中的车辆防抱死制动系统测试中。

模拟测试方法通过使用虚拟仿真技术和计算机辅助模型,能够更准确地模拟道路环境和驾驶员行为,提高测试准确性和可靠性。

模拟测试方法根据测试需要可以分为仿真试验和实车试验。

仿真试验是通过计算机模型进行的大规模仿真测试,可以模拟不同的驾驶工况和道路环境,提供准确的测试数据。

实车试验则是通过在真实道路环境下进行测试,结合传感器和数据采集设备,实时监测和记录车辆的制动性能,获得更真实的测试结果。

三、系统测试方法除了常规的制动性能测试,车载测试中的车辆防抱死制动系统测试还需要进行系统测试。

系统测试主要目的是检测车辆防抱死制动系统的整体功能是否正常。

通常包括以下几个方面:1. 制动方式测试:测试车辆在不同速度和道路条件下的制动方式是否正常。

汽车ABS性能的台架检测

1

7

F G

2

6 3

5

4

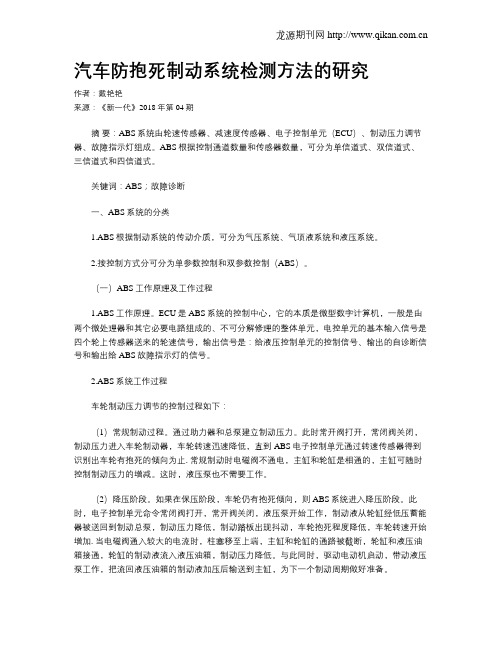

1- 车轮 2- 前滚筒 3- 第三滚筒 4- 重锤 5- 第三滚筒支架 6- 链条 7- 后滚筒

AUTO TIME 61

Copyright©博看网 . All Rights Reserved.

每次 ABS 动作的时间差、制动力差、滑移率 差 [6]。

用计算机对所需电压等参数进行高速采 集和数据处理,得到所需要的电功率。由电 功率可计算得出系统阻力:

f:系统阻力(N) Pd:克服系统阻力的电功率(kW) V:用电机反拖时的车速(km/h) 利用减速度对制动力进行定量测量,在 开始制动之前,先测出系统阻力 f 和在该阻力 作用下产生的减速度 0,再测出制动时的减速 度制。由于制动力 F 远大于系统阻力 f,可得 到公式:

试验装置滚筒表面光滑,模拟低附着系 数路面。

3 测量原理 车轮和前后主滚筒(承重滚筒)组成的

旋转系统如图 2 所示。 主滚筒为实心钢制,增加转动惯量。前

后滚筒用链条连接且装有速度传感器。在车 速达到 40Km/h(或更高)时开始制动,前滚 筒和车轮接触处的摩擦力用于制动力测量的 同时,前滚筒旋转产生的惯性力,转变为对 车轮的后推力。车轮和后滚筒之间的法向作 用力 F,除重力的分力外,还有该后推力的分 力,而且后推力数值很大。将后滚筒适当抬高, 进一步增加了该后推力的作用,同时防止车 辆退出试验台。

2 试验装置

本试验台由济南新凌志检测技术有限公 司研发,能在高车速状态下进行制动性能(含 ABS)检测。本试验台主要由反拖电机,离 合器,滚筒组,前后行走机构组成,结构如 图 1 所示。基于惯性原理,制动试验台对前 后轴同时检测。不同车型的轴距不同,两个 制动台之间的距离可自动调整。

汽车防抱死制动性能台架测试方法研究

汽车防抱死制动性能台架测试方法研究周凯王旭东哈尔滨理工大学电气与电子工程学院,哈尔滨 150080摘要一种能够模拟不同路况组合的汽车ABS动态性能台架测试方法。

利用四组飞轮在旋转时所具有的转动动能来等效实际被测车辆在此速度下的平动动能,利用磁粉离合器实现轮胎与路面间附着系数的动态模拟。

测试系统能够完成单一附着系数路面、对开附着系数路面及对接附着系数路面的测试。

从实验结果可以看出,测试系统能够对ABS控制逻辑中路面识别能力及其动态响应性能做出评价。

关键词防抱死制动系统,附着系数模拟,转动惯量,动态测试,人机交互1.引言现代车辆性能的提升对制动系统提出了更高的要求,随之而来的问题就是如何对这些系统进行检测以确保其发挥最优性能。

传统的检测方法大多采用实车路试,路试需要建造专门的跑道,费用高,测试周期长[1]。

因此,台架测试方法已逐步取代了路试。

传统的台架测试方法有以下两个特点:针对实际车辆进行检测;轮胎与路面间的摩擦系数调整困难[2]。

本文所研究的台架测试方法正是对以上两点进行了改进。

它针对防抱死制动系统进行独立测试,不需要整车参与;轮胎与路面间的摩擦系数通过磁粉离合器主从动轴间的滑差代替,可做任意调整。

通过对ABS制动性能台架测试方法及其相应数据采集与控制系统的研究,能够实现对汽车ABS在不同路况下制动性能的测试,有效缩短测试周期,降低测试成本[3]。

2.系统设计及工作原理2.1 机械结构设计测试系统三维立体示意图如图1所示。

图中给出的是测试系统单轮结构。

每个单轮结构中包含如下部件:制动盘、弹性联轴器、磁粉离合器、扭矩传感器、飞轮、轴承。

除以上部件之外,还需要一些外部设备共同构成完整系统,外部设备主要有汽车制动系统、励磁电流控制器和电机驱动控制器。

这里并没有使用真空助力设备,制动需要的踩踏力要比实际车辆略大,但不影响制动效果[4]。

图1测试系统三维结构图整体测试系统由四部分结构相同的单轮试验台通过链条组合而成,由一个电动机提供全部动力。

汽车制动性能台架检测方法的研究 汽车专业毕业论文

汽车制动性能台架检测方法的研究摘要随着汽车行驶速度的提高,道路行车密度的增大,对于汽车行驶安全性能的要求也越来越高,汽车制动性能好坏,是安全行车最重要的因素之一,因此也是汽车检测诊断的重点。

汽车具有良好的制动性能,遇到紧急情况,可以化险为夷,在正常行驶时,可以提高平均行驶速度,从而提高运输生产效率。

在遇到紧急情况需要制动时,可以提高汽车制动的安全性,也大大降低了交通事故发生的概率。

随着传感技术、微电子、计算机软硬件和数字信号处理技术、专家系统、模糊集理论等综合智能系统的应用,进一步提高了汽车制动性能检测的研究方法,给整个汽车行业的发展带来前所未有的曙光。

制动性能的检测主要包括制动力,制动力平衡要求,车轮阻滞力,制动协调时间等。

本论文主要研究汽车制动系统结构原理和汽车制动系统性能的检测方法,对汽车制动系统故障的认知和排除。

关键词:制动系统,结构原理,制动性能,检测方法AbstractWith the improvement of vehicle driving speed, road traffic density increases, for automobile driving safety performance requirements are increasingly high, automobile braking performance is safe driving, is one of the most important factors and therefore are automobile detection and diagnosis of focus.Car has good braking performance, meet an urgent circumstance, can hook, in normal operation, can increase the average speeds, thereby improving transportation production efficiency. In emergency need braking, can improve the safety of auto brake, and greatly reduces the probability of traffic accident. With sensing technology, microelectronics, computer software and hardware and digital signal processing technology, expert systems, fuzzy set theory etc. Comprehensive application of intelligent system and enhance the automobile braking performance testing of research methods for the automotive industry development has brought unprecedented dawn. The braking performance testing mainly includes braking force, braking force balance requirement, wheel, brake coordination time. Resistance against. This paper mainly on the brake system structure and the performance test of brake system domestically, the brake system domestically and of cognition.Key word: Braking system,Structure principle,The braking performance,Detection method目录第1章绪论 (1)1.1汽车制动性能检测的目的和意义 (1)1.2汽车制动性能检测方法的国内外发展现状 (1)1.3本文主要研究内容 (5)第2章汽车制动系统结构及工作原理 (6)2.1汽车制动系统的基本组成及工作原理 (6)2.2汽车制动系统的结构及分类 (6)2.3制动防抱死(ABS)和防滑转(ASR)控制系统 (7)2.3.1 汽车ABS的结构及工作原理 (7)2.3.2 汽车ASR的结构及工作原理 (8)第3章汽车制动性能的台式检测标准及方法 (9)3.1制动性能台架法检测标准 (9)3.1.1 制动性能台式检验的主要检测项目 (9)3.1.2 制动性能检测方法 (10)3.1.3 制动性能台式检验的技术要求 (10)3.2汽车制动试验台 (11)3.2.1 单轴反力式滚筒制动试验台的基本结构 (11)3.2.2 单轴反力式滚筒制动试验台的工作原理 (13)3.2.3 单轴反力式滚筒制动试验台的使用方法 (14)第4章汽车制动性能检测分析 (16)4.1汽车制动性能检测常见故障分析 (16)4.2汽车制动性能检测中存在的问题 (18)第5章结论 (22)参考文献 (23)致谢 (24)第1章绪论1.1 汽车制动性能检测的目的和意义汽车制动力的检验是汽车安全性能检测中的重要内容。

汽车防抱死制动性能台架检测方法研究

汽车防抱死制动性能台架检测方法研究周凯;王旭东【期刊名称】《信息技术》【年(卷),期】2012(000)003【摘要】防抱死制动系统(ABS)依靠其成熟的技术与优越的性能极大提高了车辆行驶的安全性.在深入研究其工作原理及其测试技术的基础上设计了一套检测装置,它能够模拟实际车辆的运行状态从而达到检测ABS制动性能的目的.检测与控制系统是基于CAN总线和LabVIEW软件完成的,它能够进行数据的采集、处理与通信.实验参数可以通过界面进行设定,并且能够对实验台采集的数据进行实时分析与存储.它能够对不同路况下实验结果进行分析,从而验证ABS的动态性能.%The application of ABS has greatly improved the vehicle safety factor depending on its mature technology and superior performance. We design a test rig by intensive study on the principle and techniques of ABS. It can simulate the running condition of wheels for ABS to test the braking performance. Control and test system based on CAN-BUS and the powerful software LabVIEW was adopted in this paper for data acquisition, processing and communication. Test condition of the test rig is set on man-machine interface and data transmitted by the test rig is recorded and analyzed simultaneously by applying it. It can analyze the test results on various road conditions thus to test the dynamic performance of ABS.【总页数】4页(P20-23)【作者】周凯;王旭东【作者单位】哈尔滨理工大学,哈尔滨150080;哈尔滨理工大学,哈尔滨150080【正文语种】中文【中图分类】TP391.9【相关文献】1.汽车制动性能台架试验检测法 [J], 孟伟2.汽车防抱死制动性能台架测试技术 [J], 周凯;王旭东;焦文良;谭天江;张焱3.基于电控液压制动系统的汽车防抱死制动性能研究 [J], 祁淼4.整车防抱死制动系统台架检测与道路对比试验 [J], 郝茹茹;赵祥模;周洲5.汽车防抱死制动系统MK70性能检测分析 [J], Savas;Tumis(图仕捷);储春祥因版权原因,仅展示原文概要,查看原文内容请购买。

汽车制动性能台架试验检测法

汽车制动性能台架试验检测法根据国家标准GB725—2004《机动车运行安全技术条件》的规定,台试检测法主要通过检测制动力、汽车的制动协调时间、汽车车轮阻滞力和制动完全释放时间等参数来检测汽车行车制动和应急制动性能;用驻车制动力检测汽车驻车制动性能。

1. 制动性能台架试验检测设备目前国内汽车综合性能检测站所用制动检测设备多为反力式滚筒制动检测台和平板式制动检测台。

1.1 反力式滚筒制动检测台反力式滚筒制动检验台结构完全相同的左右两套对称的车轮制动力测试单元和一套指示、控制装置组成。

每一套车轮制动力测试单元由框架等构成。

驱动装置由电动机、减速器和链传动组成。

电动机经过减速器减速后驱动主动滚筒,主动滚筒通过链传动带动从动滚筒旋转。

减速器输出轴与主动滚筒同轴连接或通过链条、皮带连接,减速器壳体为浮动连接(即可绕主动滚筒轴自由摆动)。

减速器的作用是减速增扭,其减速比根据电动机的转速和滚筒测试转速确定。

由于测试车速低,滚筒转速也较低,因此要求减速器减速比较大,一般采用两级齿轮减速或一级蜗轮蜗杆减速与一级齿轮减速。

每一车轮制动力测试单元设置一对主、从动滚筒。

每个滚筒的两端分别用滚筒轴承与轴承座支承在框架上,且保持两滚筒轴线平行。

滚筒相当于一个活动的路面,用来支承被检车辆的车轮,并承受和传递制动力。

汽车轮胎与滚筒间的附着系数将直接影响制动检验台所能测得的制动力大小。

为了增大滚筒与轮胎间的附着系数,滚筒表面都进行了相应加工与处理,目前采用较多的有下列五种:1.1.1 开有纵向浅槽的金属滚筒,在滚筒外圆表面沿轴向开有若干间隔均匀、有一定深度的沟槽。

这种滚筒表面的附着系数最高可达0.65 。

当表面磨损且沾有油、水时,附着系数将急剧下降。

为改进附着条件,有的制动台表面进一步作拉花和喷涂处理,附着系数可达0.75 以上。

1.1.2 表面粘有熔烧铝矾土砂粒的金属滚筒。

这种滚筒表面无论干或湿时其附着系数可达0.8 以上。

1.1.3 表面具有嵌砂喷焊层的金属滚筒,喷焊层材料选用NiCrBSi 自熔性合金粉末及钢砂。

汽车ABS检测理论与台架检测技术研究的开题报告

汽车ABS检测理论与台架检测技术研究的开题报告题目:汽车ABS检测理论与台架检测技术研究一、选题背景和意义随着汽车产业的快速发展,ABS(Anti-lock Braking System)防抱死制动系统得到了广泛应用和普及。

ABS系统对于提高汽车行驶的安全性和稳定性,减少事故发生率起着非常重要的作用。

然而,在日常的行驶过程中,ABS系统也容易出现故障,从而影响车辆使用和安全。

因此,开展汽车ABS系统的检测研究,对于发现ABS系统出现的故障并及时修复,保障汽车的安全行驶,具有重要的现实意义和应用价值。

同时,开展台架检测技术的研究,可以为汽车ABS系统的检测提供科学、可靠和高效的方法和技术支持。

二、研究目的和内容本研究的主要目的是:深入研究汽车ABS系统检测的理论知识和技术方法,开展台架检测技术的研究,对汽车ABS系统的检测进行实验验证,为保障汽车的安全性和稳定性提供有效的技术支持。

本研究的主要内容包括:1. 汽车ABS系统的检测理论研究。

通过分析ABS系统的工作原理,探究ABS系统可能出现的故障类型、故障表现和故障的原因,并研究ABS系统的检测方法和技术。

2. 汽车ABS系统的台架检测技术研究。

研究ABS系统检测的应用台架设计和制造,确定台架检测的方法和技术路线,并开展台架检测试验,验证检测方法和技术的可行性和准确性。

3. 实验验证和数据分析。

采用实验验证的方法,对ABS系统进行检测和试验,并对试验数据进行收集、分析和处理,得出结论和结论支持。

三、研究方法和技术路线本研究采用的主要方法包括文献综述、理论分析、台架试验和实验验证等。

其中,文献综述和理论分析是建立本研究的理论基础,台架检测技术的研究和试验验证是核心内容和研究重点。

研究技术路线如下:1. 汽车ABS系统检测理论研究:(1)ABS系统工作原理和故障类型分析。

(2)ABS系统的检测方法和技术研究。

2. 汽车ABS系统的台架检测技术研究:(1)台架检测技术研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文 章编 号 :09- 5 2 2 1 )3- 0 0一 4 10 2 5 (02 0 0 2 o 中图 分 类 号 :P 9 . T 3 19 文献 标 识 码 : A

汽 车 防抱死 制动 性 能 台架检 测 方 法研 究

周 凯 ,王旭东

( 哈尔滨理工大学 ,哈尔滨 1 00 5 8) 0

软件完成的,它能够进行数据的采集、处理与通信 。实验参数可以通过界 面进行设定,并且能

够对 实验 台采集 的数 据进行 实时分析 与 存储 。 它能 够 对 不 同路 况 下 实验 结果进 行 分 析 ,从 而验

证 A S的动 态性 能 。 B

关键词:实时数据采集 ;实验台 ; A C N总线 ;防抱死制动系统

日益重视 交通安全 问题 , 车辆 性 能 的提 升 对制 动 系

统提出了更高的要求 , 随之而来 的问题就是如何对 这些系统进行检测以确保其发挥最优性能。 传统的检测方法大多采用实车路试 , 路试需要 建 造专 门 的跑 道 , 用 高 , 试 周 期 长 , 且 系统 性 费 测 而

Ab t a t T e a p ia in o S h sg e t mp o e h e il a ey fco e e d n n i tr s r c : h p l t fAB a r al i r v d t e v h ce s ft t r p n ig o s mau e c o y a d t tc n lg n u e ir p roma c . W e d sg e t r y i tn ie s d n t e p i cp e a d e h o o y a d s p r e fr n e o e in a ts i b ne s t y o h r i l n g v u n tc n q e f AB . I al i l t h r n ig c n i o f w e l o S o t s h e b a i g e h iu s o S t l mu a e t e u n n o d t n o h es r AB t e t c s i f t r k n p roma c . C n r l a d t s s se b s d o N— US a d t e p w r l s f a e L b E a e r n e f o t n e t y tm a e n CA B n h o ef o t r a Vl W w s o u w

摘 要:防抱死制动 系统 ( B )依靠其成熟的技 术与优越 的性能 大提 高了车辆行驶的安全 AS 性 。在 深入研 究其 工作原理及 其 测试技 术 的基 础 上 设 计 了一 套检 测 装 置 ,它能 够模 拟 实际车 辆

的运 行状 态从 而达 到检 测 A S制 动性 能的 目的 。检 测 与控 制 系统 是基 于 C N 总 线和 Lb I W B A aV E

p ro a c fABS. e r n eo fm

Ke r s r a—i aa a q ii o ;ts sa d;C y wo d : e lt me d t c u st n e t tn i AN— u ;AB bs S

防抱 死制动 系统 是 制动 总 成 中 的辅 助装 置 , 它

Re e r h o e h d o e t g a t-o k b a i g p r o m a c s a c n m t o f t si n il c r k n e f r n e n

Z HOU i Ka .W ANG . o g Xu d n

( r i nv ri f cec n eh oo yHabn10 8 , hn ) HabnU ies yo inea dT cn lg , r i 50 0 C ia t S

s to n ma h n n ef c n aa t s t d b e ts g i rc r e n n l z d s l n o s e n ma — c i ei tr ea d d t a mi e y t e t i s e o d d a d a ay e i t e u l a r n t h r mu a y b p li g i I v i a ay e t e ts r s l n v r u o d c n i o s tu o ts t e d n mi y a pyn t t al n lz h e t e u t o a o s r a o d t n h s t e t h y a c . s i i

制动系统进行检测 , 不需要实车测试 ; 轮胎与路面间 的摩擦系数通过其它参数替代 , 可做任意调整。数

据采集 系统 能够对 实验 数 据进 行 实 时处 理 、 显示 及 存 储 。这种方 法能够 有 效 地 降低 检 测成 本 , 短检 缩 测周 期 。

能够对车轮制动力进行合理的干预 , 从而使 车辆获 得 最佳 的制动效 果 ¨ 。随着 汽 车工 业 的 发展 , J 人们

a o td i i p p r r aaa q i t n,po esn d c mmu i t n et o dt n o ets gi d pe nt s a e t c us i h o f d io rc siga o n nc i .T s c n i o f et i ao i h t r s