冷轧镀锌线故障诊断监控系统改进研究

镀锌线冷却塔带钢跑偏分析与改进措施

Table 2

Ⅰ 气刀 1#水冷转向辊 2#转向辊 水淬转向辊 水淬挤干辊 纠偏辊 500 mm 转向辊 3 5 20 10 15 55 20

表 2 带钢跑偏量统计( 单位: mm) Statistics of strip steel misalignment amount ( unit: mm)

纠偏系统按纠偏辊的数量可分为单辊纠偏和 双辊纠偏, 按纠偏过程的工作原理可分为比例纠

1 —锌锅 2 —气刀 3 —1#风机 4 —2#风机 5 —1#水冷转向辊 6 —3#风机 7 —2#转向辊 8 —4#风机 9 —5#风机 10 —水淬转向辊 11 —水淬挤干辊 12 —烘干箱 13 —纠偏辊 14 —转向辊 图 1 冷却塔带钢冷却示意图 Figure 1 Schematic drawing of cooling tower strip steel cooling

23

No. 2 June 2011

《中国重型装备》 CHINA HEAVY EQUIPMENT 表 1 带钢跑偏数值统计( 单位: mm) Statistics of strip steel misalignment values ( unit: mm)

Ⅱ 291 /302 110 /140 105 /145 233 /217 130 /120 100 /150 140 /110 Ⅲ 295 /298 120 /130 120 /130 220 /230 110 /140 85 /165 145 /105 Ⅳ 290 /303 95 /155 92 /158 195 /255 87 /163 53 /197 145 /105 Ⅴ 295 /300 102 /148 95 /155 195 /255 90 /200 50 /200 145 /105 Ⅵ 265 /328 175 /75 182 /68 290 /160 184 /66 178 /72 136 /114 Ⅶ 305 /288 162 /88 152 /98 255 /195 150 /100 135 /115 140 /110

镀锌线常见缺陷原因及对策

1】附着氧化物形态:镀锌层易于剥落(大片或小块状)剥片下底材表面有氧化现象,呈黑色、蓝色或黑蓝混合,一般上未发生剥落之前镀层会先形成针孔状且镀层表面形态亦会有点怪异(锌花呈立体状突出、表面特别明亮…等);另类状况,产线因故造成短暂停机时,如非氧化炉气氛控制不良致钢材表面生成可剥落性氧化锈皮,当此部份经过锌池被气刀吹落而形成裸露黑点,被吹落锈皮除浮出锌池表面外,亦有部份可能会悬浮于锌浴内,此往往需较长时间方能将其全部带出。

成因:可分为炉区与非炉区因素炉区因素:- 空气/瓦斯燃烧比及流量控制不正确导致炉内气氛之CO、O2含量不恰当- 炉温太低或与板温搭配不当、板温太低- 露点太高,即含水量(H2O)太高- 板温突变致炉温变化过大,此与底材厚度、粗糙度、表面状态…等有关非炉区因素:- 清洗不良- 水洗段水质不佳对策:a) 预防炉区有漏气现象b) 预防炉区各冷却水系统有泄漏现象c) 谨慎及适当控制非氧化炉气氛CO%:3 - 5 % ;炉温>1200 ℃d) 适当控制碱洗条件:游离碱、碱比值、碱洗温度e) 水质不佳时加开旁通软、纯水手动阀f) H2与钢板反应不佳时,可提高板温以促进还原速率或降速以增加反应时间2】表面积碳形态:镀层易于剥落,表面附有黑色粉状,底材有时也会有蓝化现象,黑色粉物有可能为氧化物,亦有可能为炭(C)粉,所以需先做实验或以经验来观察判断(多数出现于头尾端处)。

成因:- 炉区气氛控制不当(CO %太高)对策:a) 适当控制炉区气氛:CO % : 2 – 3 %3】锌渣过多形态:一种为块状(氧化剥落片之渣);另一种为颗粒状(金属间化合物)其可分为两种-顶浮渣及底渣。

这些渣物会造成钢板表面粗糙(分布于钢板全面或两侧边缘),严重的话收卷后易形成翘边。

成因:- 锌池温度变化过大,尤其是在沉放大锌锭时浸入过快易造成其周围温度变化- AL含量过高,若Al含量过低易生成底渣,故Al含量应控制于0.18 – 0.22 %为佳- 停机缺陷或其它因素造成的氧化物剥片- 底材表面缺陷易造成锌渣附着对策:a) 尽量维持锌池温度稳定。

镀锌线控制系统优化以适应新产品研发

镀锌线控制系统优化以适应新产品研发摘要:本文基于意大利danieli公司在唐山钢铁集团公司冷轧薄板厂建设的3#镀锌线的实际应用,介绍镀锌产品的研发关键词:系统优化产品研发1、立项背景唐钢冷轧工程是国家十五重点工程,是唐钢十一五期间发展的核心工程,是唐钢产品结构调整的重大项目,该工程共有10条生产线,设计年产量250万吨,冷轧工程的建设填补了唐钢生产冷轧板材空白,在唐钢的发展规划中起着重要作用。

该项目总投资约30亿元人民币。

其中3#镀锌线是冷轧项目的三期工程,由意大利danieli公司提供代表世界最先进的镀锌技术设备,该生产线包括日本三菱公司的焊机、美国bricmont公司的炉子、美国英达公司的锌锅、德国emg 公司的纠偏系统等关键设备,设计年产量40万吨。

工程从2006年10月开始安装调试,并于2007年3月完成功能测试,2007年10月成功生产出第一卷铝锌板。

生产产品包括cq、dq 、ddq、hsla 镀锌(gi)和铝锌(gl)冷轧卷,产品规格为:0.3~1.6mm;产品宽度为:820~1650mm;钢卷重量为:3~30t。

3#镀锌线自投产以来,运转正常、生产稳定,充分体现了先进技术设备的优越性。

但随着国内市场需求的变化,1.5~2.0 mm的镀锌板、铝锌板逐渐走俏,为适应市场变化,满足市场需要,厂领导果断决定拓宽产品规格至2.0mm,并及时成立了攻关组积极开发新产品,于2008年6月完成了功能测试,实现了新产品研发。

2 、立题依据3#镀锌线机械设备的整体设计、控制系统的硬件供货、软件设计、现场调试全部为外方提供,而且外方专家已经调试完毕。

自投入生产以来,其镀锌产品已经达到国内一流水平,但是为了适应市场变化,拓宽产品规格,增加产品的竞争力,有很多问题摆在我们面前亟待解决。

要想将产品规格扩大至2.0mm,首先应当解决数据通讯、传输问题,例如pdi数据输入、二级与一级之间的数据传输等;其次应当考虑装机容量,例如主电机的额定功率、变频器的功率等;第三解决线控问题,例如张力分配、速度控制、带钢跟踪等;第四应当考虑所涉及到的单体设备的问题,例如焊机、气刀、平整机等,在解决这些单体设备与生产线plc之间的数据通讯、数据传输的基础上,还要保证产品的质量。

冷轧热镀锌线平整机控制系统应用研究

平 整机作 为关 键设 备 , 对产 品质 量 的 提 高具 有 举 足 轻重 的作 用 , 因此 梅 钢 热镀 锌 生 产 线 平整 机 控

制 系统 采 用 的是 1 T I 3本 MEC公 司 V 系列 中的液

的镀锌 板 , 冲压性 能将 大大 提高 ; 3 )通 过调整 适 当 的轧 制力 和弯 辊力 , 够 提 能 高镀锌 钢板 的平 直度 精度 , 有效 改善板 形 , 提高 产

4 )经平整后能够消除轻微的表面缺陷 , 提高 带 钢 表面质 量 , 为后续 加工 创造 良好 条件 ;

5 )平 整机 在 张力 的作 用 下 进 行 小 压 下 量 的 平整 , 能够提 高带 钢厚 度精 度 。

2 平 整机 的主 要参数 及其 特点

平 整轧 制是 生产 优 质 热镀 锌 板 , 确保 带 钢 成

整机 液压 控制 的 S C控制 器 。 T 3 1 S C控 制器 主要参 数及 特点 . T

的。在 平整 机前 后 布置 有 5号张 紧辊 组 和 6号 张 力辊 组 , 紧辊 由 马达 通 过 减 速 机 单 独 驱 动 。根 张

据实际生产需要 , 通过控制两组 张力辊组传动 电 机产 生 的速 度 差 , 调 整平 整 机轧 制 时人 出 口的 来

随着 我 国现 代 经济 形 势 的不 断发 展 , 内市 国 场 对家 电面板 、 材 用 镀 锌薄 板 等 产 品 的需 求 日 建

益 增大 。为 了适 应新 形 势 , 钢 公 司 冷 轧厂 新 建 梅 了一条热 镀 锌 机 组 , 设 计 生 产 能 力 为 2 年 0万 t 。

・

4 4・

梅 山科技

21 0 2年第 1 期

冷 轧热 镀锌 线 平整 机 控制 系统应 用研 究

首钢冷轧薄板有限公司1#,2#镀锌生产线出口段自动控制系统及优化

识别的信息流数据 , 进而也实现 了将信 息流数据 自动转换成财务管理系统 中普通会计管理系统和 成本会计管理 系统可 以识别的资金流数据。( 3 ) 生产存货 自 动核算 。实现 了自动核算出各核算对 象的存货变动 、 投入产 出等信息并 记账 以及 自动 完成 抛账 功能 。

( 4 ) , 在系统功能上提示最优生产线的同时增加一

计和通信技术 的不 断优 化 , 有效支撑 了如此海量 数 据 的正 常交易 , 因此 系统 一 直 稳定 运 行 , 没 有 出

现 过一 次 因本 系统 问题 而影 响生产 的现象 。

从2 0 1 0年开始 将本 系统 提供的存货数 据纳 入公司, 作 为 对 各 主 要 生 产 厂 进 行 绩 效 考 核 的依

3 8

冶 金

自 动 化

第3 7 卷

计 入 下一 工序 的存 货 量 或 消 耗 量 ; 对于难点 ( 2 ) ,

一

公 司范 围 的主要 生产 厂 实施 清 库 存 、 降 库存 、 争效 益 的“ 零 库存 ” 降本 增 效工程 。 系 统投 入运 行后 的应 用效 果主 要 表现 为 : ( 1 )

等 问题 , 在兼 顾 业 务 处 理 难 度 和 系 统 处 理 性 能 基

5 结 束 语

通 过本 系统 上线 的实 际 运 行 以及 对 遇 到难 点

础上 , 我 们 以炼钢 钢种 和 成 品牌 号 为 基 准 , 考 虑产 品用 途 和去 向对产 品类 别进 行划 分 。

问题 的一一解决 , 不仅使 武钢的经营管理水平跃 上一 个 新 的台 阶 , 同时在 冶 、 炼、 轧 技 术 水平 , 市场

控制 系统 , 通过 了由首钢 总公 司组 织的验收与评审 。

冷轧镀锌板典型表面质量缺陷成因及控制措施50

冷轧镀锌板典型表面质量缺陷成因及控制措施摘要:冷轧镀锌板表面质量缺陷有常规缺陷和非常规缺陷,常规缺陷其原理没有非常规缺陷那么复杂,比较容易去判断和掌握这门工艺。

冷轧板原料缺陷很大一部分源于炼钢,常见微观检验,发现内部有异常高含量的Na、Mg、Al的深冲、超深冲用的外来成分。

冷轧产品的质量是决定市场的主要原因,想要占领更加广阔的市场就要解决产品夹杂缺陷的问题,提高生产产品的质量,而有效措施主要是钢质种、纯净化、精炼工艺优化、连铸横拉速操作、铸坯表、夹杂面清理等。

关键词:冷轧镀锌板典型案例质量缺陷原因和解决方法采用了一系列高科技试验手段,如SEM、EDS等,研究了冷轧镀锌板典型的表面质量缺陷成因以及相对应的控制措施。

根据调查结果显示:油脂类物质残留可导致冷轧镀锌板表面漏镀缺陷,氧化铁颗粒压入机器会引起表面黑点缺陷,机械划伤可造成表面线状缺陷,保护渣卷入致使镀锌板表面出现孔洞缺陷,这些缺陷不仅在很大程度上影响了冷轧镀锌板的技术,而且大大降低降低了工作效率,因此本文阐述了镀锌板各类表面缺陷的形成机理,并提出了相应缺陷的控制处理措施和解决方案。

一、冷轧镀锌板生产中的缺陷及原因1.1锌粒缺陷锌锅中锌渣粘到钢板表面引起了有关于锌粒缺陷的许多繁琐问题。

这项缺陷是热镀锌产品所具有的质量缺陷中比较常见的一项,它在一定程度上对热镀锌产品的外观和质量造成了影响。

因为气刀气流的影响,容易产生一定的吸引力吸着周围的灰尘从而产生了浮渣,锌液发生氧化造成了锌粒缺陷。

底渣之所以产生主要是因为铁在锌液中超过饱和浓度,出现铁与锌结合生成铁锌合金的现象,随之就会产生沉淀。

在带钢表面分散着多种多样的颗粒,米粒状或不规则的形状,这是锌粒缺陷的主要特征。

这样的缺陷在降低锌镀层美观度的同时光学表面造成了一定程度的伤害,加快了镀层表面的腐蚀程度,根据一系列的实验数据结果,分析得到了导致锌粒缺陷产生的很大一部分原因是,锌液中只含有少量的铝,但是却含有大量的铁,因此游离渣和面渣会在锌液中大面积存在。

冷轧涂镀产品质量缺陷及改正措施

冷轧涂镀产品质量缺陷及改正措施冷轧产品质量缺陷及改正措施一、冷轧与镀锌产品外在质量冷轧薄板之所以说是精品,一个主要的原因就是冷轧薄板对表面质量的严格要求。

可以说,在整个冶金行业中,冷轧薄板对表面质量是要求最高最严的,尤其是宽而薄的冷轧钢带产品和对冲压成型性能有严格要求的产品。

这也是下游工序如涂漆、涂镀、冲压成型的要求,如宝钢经多轮攻关并成功开发O3板、O5板,就是为了向汽车制造厂家供应高级表面质量要求的冷轧产品。

一般而言,冷轧产品的表面质量按表面缺陷情况分为普通表面质量、较高级表面质量和高级表面质量三个级别,具体的定义在相关的标准中有规定。

下表列出冷轧产品可能出现的表面缺陷的种类及可能产生的工序及原因,当然,所列缺陷不一定完全,产生原因及工序也不一定完全正确,这有待于在今后的实际生产中逐渐补充完善。

冷轧以及热镀锌钢板与钢带表面缺陷表序号缺陷名称产生缺陷的可能工序可能的产生原因冷轧钢板与钢带表面缺陷一、表面缺陷(一)、钢板与钢带不允许存在的缺陷1 气泡炼钢炼钢时产生气泡,在热轧时又未焊合,酸洗冷轧后暴露在外2 裂纹炼钢、热轧与冷轧及各加工工序由于炼钢热应力、轧制形变或加工致应力集中造成3 结疤或结瘤酸洗与冷轧酸洗未洗尽氧化皮,轧制时镶嵌于表面形成结疤4 拉裂冷轧、镀锌与平整张力过大、张力波动过大以及张力不稳定等原因造成5 夹杂炼钢炼钢原因6 折叠热轧、冷轧轧制时呈粘性流动的金属被再次轧制后镶嵌于板材表面7 分层炼钢、热轧与冷轧炼钢时成分偏析以及组织偏析、大块夹杂等原因造成并最终在轧制过程中表现为分层8 黑膜或黑带酸洗酸洗后烘干效果不好造成9 乳化液斑点冷轧与平整乳化液残留于钢带表面所致10 波纹和折印酸洗过酸洗等(待查)11 倒刺或毛刺剪切过程剪刃不锋利、上下剪刃错开角度大、剪刃角度不准等原因造成(二)、允许存在的且根据其程度不同来划分不同表面质量等级的缺陷1 麻点冷轧、光整与平整轧制时塑性基体金属粘附于高速转动的轧辊表面所致2 划痕各工序及搬运吊装过程等3 擦伤搬运、吊装过程4 兰色氧化色冷轧与平整由于轧制摩擦力使基体金属升温从而造成基体发蓝,尤其是带钢边部更易于形成此缺陷5 浅黄色酸洗色酸洗酸洗后未烘干造成6 轧辊压痕冷轧、光整与平整轧辊原因7 划伤搬运、吊装过程8 凹坑冷轧轧辊原因以及表层夹杂被轧出基体表面等原因形成凹坑(三)、其他表面质量缺陷1 粘接罩式退火由于在全氢气氛下长时间加热造成钢卷表面残铁粉被还原为铁而造成,此外粘接还与卷取张力以及冷却速度等有关2 表面碳黑罩式退火在全氢高温气氛下,钢铁表面残余轧制油发生分解形成碳黑沉积于钢卷表面3 生锈与腐蚀钢卷存放以及运输过程防锈油质量不好或未涂防锈油或涂油量不足等,或者是存放环境湿度高等原因造成4 欠酸洗酸洗表现为还有氧化铁皮未洗掉5 过酸洗酸洗表现为基体表面可见清晰轧制纹路二、板形缺陷1 切斜酸轧、精整等指钢卷或钢带切边时切斜2 镰刀弯冷轧、光整与平整带钢两边轧制力不平衡,轧制力响应时间滞后或辊缝不均匀(辊缝调节不好)或原料密度与硬度不均匀等造成3 浪形(细分为单边浪、双边浪、中浪、斜浪等)冷轧、光整与平整原料密度与硬度不均匀、轧制时轧制力以及弯辊力调节响应不快或不准、带钢张力波动过大等所致,另外上下轧辊辊径相差大也会造成浪形4 瓢曲热轧、冷轧、光整与平整原料厚度方向上密度或硬度不均匀,造成钢板上下两面塑性不均匀造成,三、卷型缺陷1 塔型卷曲过程卷取机卷曲精度不高造成2 鼓包卷曲过程钢带边部超薄并在连续卷曲过程中形成钢卷鼓起3 鼓耳卷曲过程对于镀锌卷,如存在边部超厚,则可能卷取时钢卷两端鼓起四、尺寸缺陷1 厚度超差轧制过程轧制控制不准等2 宽度短尺切边过程切边不准或原料边部缺陷原因3 长度超差钢板分切过程控制精度原因等热镀锌钢板与钢带表面缺陷1 锌粒热镀锌过程底渣被机械搅起或因为锌液温度高而浮起,从而附着在镀锌板面上,并在冷却过程中形成锌铁化合物FeZn102 厚边热镀锌过程气刀的角度调整不佳,造成对吹从而形成绕流;另外由于边部气流向外散失一部分使喷吹压力不够,也会造成厚边缺陷3 灰色镀锌层热镀锌过程在冷却相变过程中,如果锌铁合金层迅速长大从而使表面纯锌层消失,即没有锌的结晶花纹从而显现为灰色。

冷轧板线状缺陷成因及改善措施研究

冷轧板线状缺陷成因及改善措施研究摘要:针对某厂生产当中遇到的多种冷轧板线状缺陷,分析线状缺陷的形貌特征,并利用金相显微镜、场发射扫描电镜、能谱仪等对缺陷进行微观分析,研究了线状缺陷产生的原因及影响因素,提出相应的整改措施,对实际生产具有一定指导意义。

关键词:冷轧板;线状缺陷;形成原因Abstract:For the linear defects of cold-rolled plates which a factory production encountered, to analysis of the morphology of the linear defects,and analysis of the microscopic which use microscope, scanning electron microscopy, energy dispersive spectroscopy and other related test equipment means, study causes and influencing factors of the linear defects, then propose the appropriate corrective measures, which is guiding significance on the actual production. Keywords:cold-rolled plates; linear defects; formation0 引言线状缺陷是冷轧薄板最常见的缺陷之一,由于从炼钢至轧成成品的工艺较长,诸多因素会导致冷轧薄板出现线状缺陷,因而线状缺陷的产生原因需要具体问题具体分析[1-2]。

这种缺陷通常沿轧制方向延伸,呈线状或条带状,严重影响了产品的销售与使用。

本文对冷轧板中出现的线状缺陷产生的原因进行了分析,并尝试提出一些解决办法以及由此而产生的效果。

冷轧热镀锌机组自动化系统常见故障问题与维护

185管理及其他M anagement and other冷轧热镀锌机组自动化系统常见故障问题与维护张 旭(河钢邯钢冷轧厂,河北 邯郸 056000)摘 要:随着自动化控制技术的快速发展,电气自动化控制已广泛应用于工业生产的各个领域。

冷轧热镀锌机组作为生产高质量板材的生产线,其自动化控制已达到了很高的水平,为生产板形优良、镀层均匀的镀锌产品提供了可靠的技术支持。

对于自动化程度很高的热镀锌机组来说,其设备维护的工作量也是很大的,且对于机组的正常运行也是非常关键的。

本文结合工作实际,对热镀锌机组自动化系统常见故障问题及其日常维护工作进行了探讨。

关键词:冷轧热镀锌;自动化;常见故障;维护中图分类号:TP273.5 文献标识码:A 文章编号:11-5004(2021)16-0185-2收稿日期:2021-08作者简介:张旭,男,生于1994年,汉族,河北邯郸人,本科,助理工程师,研究方向:冷轧热镀锌机组自动化系统常见故障问题与维护。

随着自动化控制技术的快速发展,电气自动化控制已广泛应用于工业生产的各个领域。

冷轧热镀锌机组作为生产高质量板材的生产线,其自动化控制已达到了很高的水平,为生产板形优良、镀层均匀的镀锌产品提供了可靠的技术支持。

比如气刀控制、锌液温度控制、速度与张力控制等,都已经实现了非常高精度的自动化。

对于自动化程度很高的热镀锌机组来说,其设备维护的工作量也是很大的,且对于机组的正常运行也是非常关键的。

本文结合工作实际,对热镀锌机组自动化系统常见故障问题及其日常维护工作进行了探讨。

1 连续热镀锌工艺及其自动化控制系统的组成连续热镀锌是经过板形和表面处理的冷轧带钢在连续热镀锌机组上,经过开卷、矫直、窄搭接焊接、热浸镀锌、拉矫等一系列生产环节形成镀锌带材的生产过程。

机组设备主要包括:开卷机、窄搭接焊机、入口活套、退火炉、锌锅及气刀、拉矫机、光整机、出口活套、飞剪、卷曲机等。

机组基础自动化系统采用西门子S7-400可编程逻辑控制器(PLC),整个系统包括:中央处理单元(CPU)、电源模块、信号模块、通讯模块、功能模块、接口模块、机架等。

冷轧镀锌板表面质量缺陷及控制工艺研究

管理及其他M anagement and other 冷轧镀锌板表面质量缺陷及控制工艺研究汪仲华摘要:在我国现代工业高速发展的背景下,金属冶炼行业取得了全面发展,各项冶炼技术水平快速提升,使得钢铁冶炼行业经济效益大幅度提升。

在金属冶炼行业中,为了确保产品质量,必须做好缺陷控制工作,其中冷轧镀锌板表面容易出现质量问题和缺陷问题,因而需要做好缺陷控制,确保表面缺陷问题得到全面优化和处理。

因此,本文将对冷轧镀锌板表面质量缺陷及控制工艺方面进行深入研究与分析,并结合实践经验总结一些措施。

关键词:冷轧镀锌板表面;质量缺陷;控制工艺近年来,我国镀锌钢铁冶炼与冷轧工艺全面创新,通过技术优化和改进等手段,使得钢铁冶炼生产效率全面提高。

冷轧镀锌板的工艺与镀锌板技术密切相关,如果冷轧镀锌板表面存在质量缺陷问题,将无法正常使用,因此需要加强对冷轧镀锌板表面缺陷的控制,确保问题能够有效解决。

目前所采用的控制工艺中还存在一些问题,控制效果不佳,导致质量缺陷问题频繁发生,因此需要加强对控制工艺的持续改进,提升工艺效果。

1 冷轧镀锌板表面缺陷质量控制工艺的重要性分析在冷轧镀锌板的冷轧加工过程中,镀锌板表面质量缺陷普遍存在,无法完全避免。

根据表面质量缺陷的不同表现程度,可将其分为线性缺陷和裂缝缺陷两种类型。

这两种质量缺陷产生的原因和受到的影响因素不同,其中裂缝质量缺陷问题更为严重。

在冷轧镀锌板中,如果出现裂缝缺陷问题,经过冷轧后的镀锌板性能与稳定性会全面降低。

如果没有相应的冷轧工艺控制,将导致该镀锌板无法使用,进而造成经济损失,具有裂缝的镀锌板无法继续在冷轧工艺中应用。

线性质量缺陷的影响程度次之,其表现形式通常为镀锌板存在弯曲或一定弧度。

针对该缺陷,可以采取相应的补救措施,在冷轧过程中优化缺陷问题,从而提升整体质量。

可见,在冷轧镀锌板加工过程中,控制工艺起着重要作用,是保障质量的综合措施。

通过采用控制工艺处理质量缺陷问题是提升冷轧镀锌板质量的有效途径,因此需要加强控制工艺的应用,确保质量缺陷问题能够迅速全面解决,避免长期存在缺陷问题。

轧钢线故障诊断及分析系统的研究与应用

1

引言

济钢 4 3 0 0生产 线设 计布置 双 四辊 轧机 , 轧 钢 系统 故 障 诊 断 及 分 析 系 统 的

研 究

2 . 1 系统概 述

备 的剪 切线 、 热处 理线 和特厚 板线 , 其 中从 加热 炉到 热矫直 机全 部采 用西 门子 控 制技 术 , 实 现 全 自动 控 制轧钢 , 核 心控制 系 统 轧线 管 理 ( L C O) 负 责 全线 的

尹 国伟

( 山钢 股 份济 南分 公 司 宽 厚 板 』 , 山尔 济南 2 5 0 1 0 1 )

摘

要: 本 文介绍 了山钢股份济南分公司宽厚板 厂轧 钢线故 障诊 断及分析 系统 的研究 与应用 , 详细说 明 _ 『轧钢数

据 的采集 、 分析及故障快速诊断系统 , 重点 介绍 了对轧钢 线的 故障诊断 及分析 方法 , 经过在 宽厚板 厂轧钢线 的心

单 机架 双坯 、 多坯 , 双 机 架批 次 轧 制 , 双 机架 +旁 通 辊道模 式 , 粗轧 机 吊钢 模 式 等 , 轧线 管 理 系统 精 度 、 控制复 杂程 度都 达到 国 内一 流水 准 。

制 原理 的掌握 , 并将核 心控制 进行 分类 , 一 部分 是对 现 场设备信 号 的采集 、 记 录和处理分 析 , 两者有 机结 合 构成快 速分析 、 诊 断系统 。

mi l l l i ne,i t a c h i ev e d v e R  ̄g o o d r e s ul t s . Ke y W o r ds:p r o c e s s i n g d a t a a c q ui s i t i o n; d a t a a na l y s i s;b e nd i ng s y s t e m;s hi ti f n g s y s t e m

利用系统工程原理提高镀锌线产品质量

2018年 2月下 世界有色金属23C omputer automation计算机自动化利用系统工程原理提高镀锌线产品质量孙 宁(唐山钢铁集团高强汽车板有限公司,河北 唐山 063000)摘 要:利用系统工程原理,结合镀锌线生产情况全面提高镀锌线产品质量。

关键词:系统工程;镀锌线;因素控制;消除技术中图分类号:TG335 文献标识码:A 文章编号:1002-5065(2018)04-0023-2Improving quality of galvanized line with system engineering principleSUN Ning(Tangshan iron and steel group high strength automobile plate Co., Ltd., Tangshan 063000,China)Abstract: Based on the principle of system engineering and the production of galvanized line, the quality of galvanized line is improved.Keywords: system engineering, galvanizing line, factor control, elimination technology.收稿日期:2018-02作者简介:孙宁,男,生于1982年,汉族,河北唐山人,本科,工程师,研究方向:冶金自动化。

1 系统工程理论简述系统思想源远流长,但作为一门科学的系统论,人们公认是美籍奥地利人、理论生物学家L.V.贝塔朗菲(L.Von.Bertalanffy)创立的。

今天人们从各种角度上研究系统,对其下的定义不下几十种。

一般系统论则把系统定义为:由若干要素以一定结构形式联结构成的具有某种功能的有机整体。

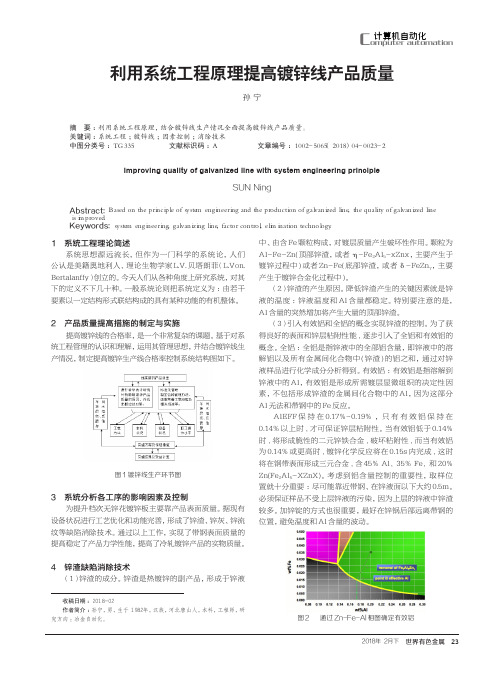

2 产品质量提高措施的制定与实施提高镀锌线的合格率,是一个非常复杂的课题。

冷轧热镀锌气刀距离控制系统优化和改进

冷轧热镀锌气刀距离控制系统优化和改进摘要:阐述了热镀锌机组气刀系统工作原理,气刀刀唇与带钢之间的距离直接关系到产品质量和锌层消耗,合适稳定的气刀距离不仅能够满足高端产品的需求更能有效控制成本。

气刀距离的控制是通过步进电机及其控制器来实现,原设计的步进电机及控制器已停产。

本文主要通过对冷轧某热镀锌线停产的气刀控制系统进行自主升级优化和改进,改进后的控制系统满足工艺要求。

关键词:步进电机;气刀;控制器;距离1、引言气刀是热镀锌线上非常关键的单体设备,气刀就是用来吹扫从炉内出来经过锌锅的带钢表面附着的锌液,以获得用户所需要的镀锌板的镀层厚度和良好(均匀、光滑)的镀层质量。

武钢2180和1550单元所使用的气刀是由德国方登(FOEN)公司提供的设备。

2、气刀系统组成及电控部分的实现该气刀主要有气刀刀唇距离带钢的水平距离,气刀的角度,气刀的水平高度,气刀刀架的偏斜、气刀的中心线跟踪调节等功能。

整个气刀包括沉没辊、稳定辊、校正辊等机械控制系统;S7400、HMI等电气控制系统;空气、氮气吹扫介质系统三大部分组成。

气刀电气控制系统由一个S7-400PLC做为主站,通过Profibus连接从站,作为机组的单体设备与机组主线PLC系统通过以太网通讯交换信号,同时和主线的急停信号通过点对点连接,和锌层测厚仪通过以太网连接,以实现气刀系统的自动控制,HMI运行环境为WINDOWS XP系统,画面使用VISA软件,现场的就地操作面板使用Siemens 操作面板实现。

3、距离控制系统存在的异常气刀水平距离调节它对准确控制锌层厚度至关重要,它的位置调节是通过锌层侧厚系统闭环调节,当然操作人员也可以通过HMI手动调节。

上下气刀各有一个步进电机(在刀梁上)来调节,该步进电机力矩大、定位精确、分辨率为0.01mm/步,在气刀闭合时,刀唇距离带钢的水平距离通过编码器来反馈。

操作人员可以通过HMI来手动调节,也可以通过锌层闭环自动调节,当选择自动时,可以通过气刀参数编辑器下装调节参数,上下气刀的距离可以不同。

本钢冷轧厂镀锌带钢跟踪系统分析

设 备 , 采用 西 门 子 的现 代化 控 制技 术 。 个 系统 并 整

由协 调 控 制 、 张力 和速 度 控 制 、 O O C R 8显 示 系 统 、

P / 及 传 动等 五 部分 组成 。 I3

协 调 控 制 系 统 作 为 控 制 核 心 , 数 据 管 理 由 ( D )带 钢 跟 踪 (E 、 S GA) 终 端 管理 ( IU) 部 、 VS 三

颜 色码 的 信 号 , 识 生 产 线 上不 同钢 卷 数据 , 成 标 形

He Re n

( e x r n a d Ste r .) B n iIo n e lCo p

Ab ta t Th ime sM M C21 u t c m p tr y tm ndt ec n o e h q e o r s o dig sr c e Se n 6 M li o u ess se a h o t ltc niu sc re p n n — r t th v e n u e t eg lanzn ie i n a l le ti a . Th ti engta k n oi a e b e S d i h av iig l nBe g ngCod Ro ld S rp Plnt n n e srpb i r c e i d

一

活 套 内动 点 : 套 内 的动 点 跟 踪 是 通 过 周 期 活

计算 实 际 活套 量 , 与 动 点位 置作 比较 , 算 出实 并 计 际 套量 的相 对值 来 完 成 的 。

2 系统 控 制 结 构

系 统控 制 结 构见 图 1 。

段 之 前 , 须 提 供 完整 的数 据记 录 , 异 步传 送 必 并

带 长 , 把 此数 据传 送 给 D B 并 A E。

冷轧热镀锌线炉子段网络故障分析与解决方案

为 了减 轻 炉 子 段 网络 负 荷 ,笔 者 主 要 做 了 以 下 工作 : 1 、优 化 网络 拓 扑 结构 ,增 加 DP通 信 模 块 ,

将 原 网络 按 照现 场 实 际情 况 分 成 两 段 网络 ( 见 图

3 ) ,不 仅 可 以达 到减 轻 网 络 负 荷 的 目的 ,还 为今 后

但要做好 P RO F I BUS接 头 的屏 蔽 线 良好 接 地 ; 还 应

图 2 网 络 结 构

做 好 电气 柜 端 的接 地 ,所 有 标 志 接 地 符 号 的 点 都 需 要 接 地 , 电缆 进 入 电气 柜 后 应 先 连 接 屏 蔽 汇 流 排 ,

2 热 镀 锌 线 炉 子 段 网络 故 障 原 因 分 析

通 信 ,其 他 站 点 采 用 P R OF I B US电 缆 连 接 ,波 特 率 为 1 . 5 Mb i t / s 。CP 4 4 3 — 1模 块 主 要 用 于 以太 网 与 L e v e l 1 交换机的连接 , 6 套P L C 间采 用 以太 网通 信 。

敏 感 设 备遭 到 噪 声 源 干 扰 , 是 对 敏 感 设 备 的屏 蔽 。

5 0 0 k b i t / s的 波特 率 完 全 能够 满 足 现 场 生 产 要 求 。 此

项 工 作 完 成 后 ,经 过 检 测 网 络 负 荷 减 轻 较 明 显 ,如

图 4 、图 5 ( 是利用德 国 S o f t i n g公 司 开 发 的检 测 工 具 P R OF I B US T e s t e r P B - T 3进 行 检 测 的 结 果 ) 。 3 . 2 增 强 抗 干 拢 能 力

接 地 是 为 了防 止 电磁 干 扰 ,在 屏 蔽 体 与 地 或干

冷轧镀锌板典型表面质量缺陷成因及控制措施探讨

区域治理综合信息冷轧镀锌板典型表面质量缺陷成因及控制措施探讨闫策河钢邯钢冷轧厂,河北 邯郸 056001摘要:近年来,随着我国社会主义市场经济建设进程的不断加快,冷轧镀锌板因其具有良好的使用性能,被广泛地应用于人们日常的生产生活中,市场需求逐渐提高的同时对其锌版质量也提出了更高的要求。

但是在实际的生产过程中,由于冷轧镀锌板的表面存在一定的生产缺陷,从而导致基板防腐蚀保护层缺失,严重影响了它的使用性能。

鉴于此,本文主要分析了当下比较典型的冷轧镀锌板表面缺陷的成因,并提出了相应的预防处理措施,以期为后期冷轧镀锌板表面质量的提高奠定了良好的基础。

关键词:冷轧镀锌板;质量缺陷;成因分析;控制措施一、冷轧镀锌板表面典型缺陷形成的原因与控制措施通常情况下,冷轧镀锌板是由于锌液表面、悬浮以及底部的混合的锌渣等一些金属化合物颗粒钻在钢板表面产生了影响,改变了产品的外观与质量。

当气刀气流导致锌液形成两个涡流时,吸附在周围的尘土和空气,会产生锌液氧化的现象。

机组设定的温度越高,在锌的镀层就会越来越薄,导致锌渣一类的金属化合物变多。

形成底渣的原因,主要是由于铁在锌液中到达饱和状态,在锅底形成了铁锌合金,从而通过流动与搅拌,粘附在表面形成一些缺陷。

1 冷轧镀锌板表面漏镀缺陷通常,当工作人员在进行生产作业时,由于操作的不规范或违规操作往往会导致漏镀问题的发生,进而造成冷轧镀锌板表面缺陷,影响冷轧镀锌板的整体质量。

当在显微镜下进行观察时,漏镀部位的镀锌层分布不均匀,呈现断续无规则状的分布景象,有的钢板被包裹,而有的则处于基本裸露的状态,并有小块或点状的镀锌层散落分布,经过对其分布物质进行处能谱分析,发现其内含有一定量的碳元素,由此可知漏镀缺陷的形成原因主要是因为在镀锌过程中,轧制油等油脂类物质未全面融合,在其镀锌板表面依旧有部分物质残留,从而导致镀锌液无法最大程度地发挥其应有的作用。

除此之外,当工作人员在进行镀锌操作的过程中,薄膜和油污膜的使用在一定程度上也会对铁锌合金层的正常形成产生一定的干扰作用,降低锌液对基板浸润性降低的同时,锌层的粘附性也受到了一定的影响,进而导致锌层极易从基板处脱落,造成漏锌缺陷的产生。

冷轧镀锌板线状缺陷研究与分析

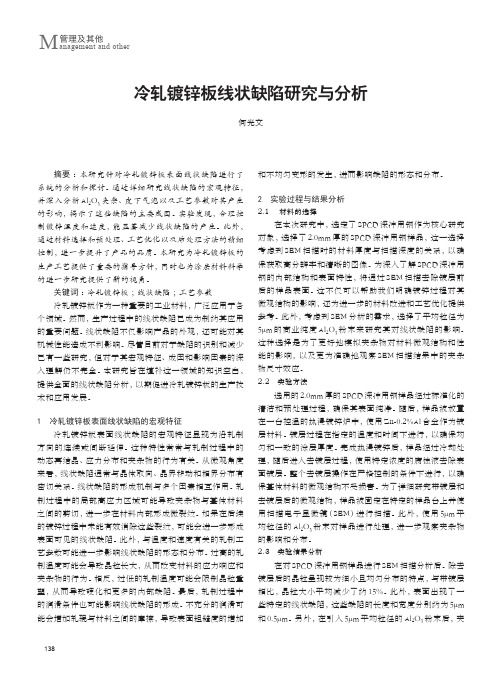

管理及其他M anagement and other冷轧镀锌板线状缺陷研究与分析何光文摘要:本研究针对冷轧镀锌板表面线状缺陷进行了系统的分析和探讨。

通过详细研究线状缺陷的宏观特征,并深入分析Al2O3夹杂、皮下气泡以及工艺参数对其产生的影响,揭示了这些缺陷的主要成因。

实验发现,合理控制镀锌温度和速度,能显著减少线状缺陷的产生。

此外,通过材料选择和预处理、工艺优化以及后处理方法的精细控制,进一步提升了产品的品质。

本研究为冷轧镀锌板的生产工艺提供了重要的指导方针,同时也为涂层材料科学的进一步研究提供了新的视角。

关键词:冷轧镀锌板;线状缺陷;工艺参数冷轧镀锌板作为一种重要的工业材料,广泛应用于各个领域。

然而,生产过程中的线状缺陷已成为制约其应用的重要问题。

线状缺陷不仅影响产品的外观,还可能对其机械性能造成不利影响。

尽管目前对于缺陷的识别和减少已有一些研究,但对于其宏观特征、成因和影响因素的深入理解仍不完全。

本研究旨在填补这一领域的知识空白,提供全面的线状缺陷分析,以期促进冷轧镀锌板的生产技术和应用发展。

1 冷轧镀锌板表面线状缺陷的宏观特征冷轧镀锌板表面线状缺陷的宏观特征显现为沿轧制方向的连续或间断延伸。

这种特性常常与轧制过程中的动态再结晶、应力分布和夹杂物的行为有关。

从微观角度来看,线状缺陷通常与晶体取向、晶界移动和相界分布有密切关系。

线状缺陷的形成机制与多个因素相互作用。

轧制过程中的局部高应力区域可能导致夹杂物与基体材料之间的剪切,进一步在材料内部形成微裂纹。

如果在后续的镀锌过程中未能有效消除这些裂纹,可能会进一步形成表面可见的线状缺陷。

此外,与温度和速度有关的轧制工艺参数可能进一步影响线状缺陷的形态和分布。

过高的轧制温度可能会导致晶粒长大,从而改变材料的应力响应和夹杂物的行为。

相反,过低的轧制温度可能会限制晶粒重塑,从而导致硬化和更多的内部缺陷。

最后,轧制过程中的润滑条件也可能影响线状缺陷的形成。

轧钢过程故障诊断研究现状及发展趋势 宋敬泰

轧钢过程故障诊断研究现状及发展趋势宋敬泰摘要:根据轧钢机械振动故障诊断的实际情况来看,在线振动监测诊断系统的合理应用,可以达到快速、准确、及时的效果。

因此,对轧钢机械振动故障诊断有比较深入的了解,对于保障轧钢机械的运行安全和功能等有着极大作用。

本文分析了轧钢过程故障诊断研究现状及发展趋势。

关键词:轧钢;故障诊断现状;发展趋势;在轧钢机械的正常运行中,经常会出现一些故障问题,需要严格按照故障判断标准、采用合适的诊断方法来诊断,才能避免轧钢机械出现更多问题,从而更好地提高轧钢机械的运行性能。

一、轧钢机主要故障分类为了对轧钢机的状态监测和故障诊断方法进行合理的分类,本文将轧钢机的故障划分为设备故障、系统故障和产品质量故障3 个级别:一是设备故障。

主要指轧钢机所包含的生产设备出现的各种机械故障,如电液伺服阀,齿轮以及轴承等故障。

二是系统故障。

主要指轧钢机控制系统由于工艺设计问题或者工人误操作偏离正常工艺规程而使系统难以按照上位机的指令进行动作,从而使生产不能正常进行的各类故障。

三是产品质量故障。

主要指由于轧钢机设备或系统产生扰动和故障而使轧制产品质量出现异常,如带钢产品厚度或者板形精度达不到要求等故障。

二、轧钢过程故障诊断研究现状1.轧钢机械振动故障的判断标准。

评判轧钢机械的振动故障的标准主要有三种, 即故障类比评判标准、故障定量评判标准以及故障相对判断标准。

但是因为导致轧钢机械出现振动故障的原因非常之多,因此想要对该物理现象进行准确地评判比较困难。

通常而言,轧钢机械的轴承种类、机械工作状态的转变、实际的工作转速、振动故障的类型、故障检测传感器的安装部位等诸多因素均会对轧钢机械的故障判断产生影响。

总而言之,构建具有较高科学程度的故障诊断标准是比较困难的。

因此,振动故障诊断标准的构建过程中,有必要采用一些定量评判标准,但是更加需要引入一些相对判断指标。

具体而言就是,以时间轴作为基准进行对比和分析,利用对相同测试位置、相同测试方式以及相同工况的定期测量获取必要的数据,并将其与机械正常状态下的正常数值(或者初始数值)进行对比和分析,据此来判断是否出现故障以及故障程度。

冷轧热镀锌线炉子段网络故障分析与解决方案

冷轧热镀锌线炉子段网络故障分析与解决方案刘志波;刘金花;姚莉【期刊名称】《兵工自动化》【年(卷),期】2014(000)010【摘要】针对涟钢冷轧热镀锌线炉子段网络经常出现网络闪断故障问题,提出一种故障解决方案。

介绍冷轧热镀锌线生产工艺和炉子段网络对工艺的重要性,重点分析炉子段网络拓扑结构和网络故障原因,从减轻网络负荷、增强抗干扰能力等方面提出切实有效的解决方案。

结果表明:经过一年多的运行测试,此段网络再未出现过网络闪断故障,能确保炉子段设备的稳顺运行,能为全行业西门子网络所出现的问题提供指导性意见。

%A solution is developed to network fault flash break-off which frequently happened in CGL furnace. This paper introduces hot galvanizing technology and significance of furnace network to hot galvanizing process, also focuses analysis of furnace network topology structure and the network failures, and advanced a practical and effective solution to lessen network load and enhance interference resistance. Result shows that, in over one year of operation and testing by adopting the solution, furnace network had no flash break-off, and furnace ran properly, being guideline for addressing issues or problems of Siemens network being used in the industry.【总页数】3页(P77-79)【作者】刘志波;刘金花;姚莉【作者单位】湖南华菱涟钢薄板有限公司冷轧板厂,湖南娄底 417009;湖南华菱安赛乐米达尔汽车板项目部,湖南娄底 417009;湖南华菱涟钢薄板有限公司冷轧板厂,湖南娄底 417009【正文语种】中文【中图分类】TP393.02【相关文献】1.热基镀锌线改良森吉米尔法NOF炉工艺控制 [J], 范春磊;李庆华2.热基镀锌线改良森吉米尔法加热炉NOF段控制方法的改进 [J], 马骏;宋跃军3.邯钢冷轧镀锌线连退炉的喷射冷却段控制 [J], 王辉4.冷轧镀锌线加热炉自动化控制与使用 [J], 李宁;5.冷轧镀锌线DP网络改造 [J], 姚莉因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷轧镀锌线故障诊断监控系统改进研究

冯卫东

5本溪钢铁公司冷轧厂,辽宁本溪%%!"""6

【中图分类号】*/$’78’#【文献标识码】9【文章编号】%""7:7!7;5#""$6"%:""!":"#

%概述

计算机故障诊断与监控系统体现了生产和过程控制自动化应用的技术水平,无论是对生产操作人员,还是对技术维护人员,都能够最大限度地减轻生产和维护的工作强度。

而一个有效的在线监控系统具备较高的实时性和可靠性,同时还应具备良好的可维护和扩展能力,便于现场技术维护人员配合工艺或其他操作要求修改应用界面。

随着计算机软、硬件和网络控制技术不断进步和发展,计算机故障诊断与监控系统的功能进一步得到提高和增强,兼容的工业控制计算机取代了专用计算机,系统软件应用平台从<3=>3=转移到40?<34=>?*,有效地利用网络互联和网络数据传输功能,为建立基于数据共享的生产全过程自动监控与故障维护诊断系统奠定了基础。

#存在问题

冷轧镀锌线故障诊断与监控原采用西门子13.3=系统,其配置如图%所示。

它代表了八十年代计算机监控系统的技术应用水平。

随着新技术不断出现,原系统的缺陷越来越突出。

图%原西门子13.3=系统配置

5%613.3=,=—1监控系统没有采用网络通讯技术,而是采用较原始的点对点通讯方式进行数据传递,不仅增加了设备配置,还给日常维护和扩展带来不便。

5#613.3=系统软件所能提供的变量、报警、故障诊断功能有限,针对生产操作和维护大量相关信息的需求,受其软、硬件制约,无法得到扩充。

5$613.3=系统相关设备,计算机、板卡、显示器等属于工业专用设备,且正被逐步淘汰,备品备件不仅缺乏,而且价格也贵,给正常生产带来极大的隐患。

$解决方案

为解决上述问题,并充分利用原控制系统中=0(+*01—@%控制网络进行数据传递,采用当今广泛应用的40?<34=环境下的工业图形组态软件40?11构成镀锌线网络监控与故障诊断系统,其结构框图如图#,简要说明如下。

图#监控与故障诊断系统结构框图

$8%新增设备

5%6监控机:通用工业计算机02—7’"

5#6通讯卡:西门子12%;%$及网络适配器

5$6软件系统:40?11图形组态软件。

$8#网络结构

通过12%;%$以态网卡,监控计算机与可编程控制器=’>%’’构成网络数据采集与处理系统,监控机作为网络中的一个通讯节点接入=0(+*01—@%网络,实现网络上不同设备间数据共享。

由于以态网数据带宽大,通讯速率高(’(AB>C),且可靠性好,为实时监控系统的建立提供了很好的保障。

$8$工作原理

监控计算机是数据处理的核心,

监控计算机采

用西门子图形组态软件40?11,通过网卡接收来自以太网络的数据,经整理和处理后,以图形,文本,报警和记录的方式提供5下转第!#页6

5上接第!#页6

给操作人员和技术维护人员,

根据操作要求,监控数据、报警记录可以存档,便于事故分析和故障处理。

7系统功能与特点

78%系统利用原控制系统中已有的90(+*01—

:%网络架构,在不改变原2,1系统设备组成的条件下,通过网络节点扩展和网络通讯软件调整,实现网络化生产数据监控和在线故障诊断、维护功能。

78"采用网络架构方式,

不仅能够减少设备投入,同时新系统不影响原13.39,9—1系统正常工作,逐步以40;11软件的功能将原13.39系统功能转移更新系统中来,并最终取代13.39系统,平稳地完成设备的更新换代。

78$采用网络架构方式组成的监控、故障诊断与维护系统,具备较好的扩展能力。

不仅能很好地解决与西门子9’系列控制器的数据传输问题,还能与9!系列控制器进行网络连接,无须增加额外的软、硬件设备,即能够与新设备连接。

78740;11图形组态软件是13.39系统软件升级换代产品,40;11图形组态软件与13.39系统软件相比较,40;11软件基于40;<349操作系

统,无论是从软件功能,还是通用性和可维护性,40;11均比基于39操作系统的13.39系统软件

先进。

78’40;11图形组态软件作为通用的监控组态软件,具有设备无关性,不仅便于现场操作人员使用,也易于技术维护人员进行应用开发;系统利用40;11强大的功能,以可视化的图形和文本方式,可靠地实现镀锌线变量监控、故障诊断和在线监控功能。

利用40;11易于使用与维护的特点,技术维护人员可根据操作的需要,调整监测变量,实现对易发生故障的部位或过程的监控,便于故障处理和维护,减少故障处理时间和减轻工作强度。

’结束语

由于系统中广泛地采用了成熟的网络通讯技

术和先进的系统软件,不仅能够可靠地实现原13.39系统的全部功能,

还具备较强的系统数据处理和扩展能力,因此系统具有一定的先进性和可行性。

收稿日期:"##"=%#=%7

作者简介

冯卫东5%&>>=6,男,%&&#年毕业于大连理工大学电气自动化专业,现从事电气专业技术工作。

777777777777777777777777777777777777777777777777程序的运行过程:根据分段设定值高值(?@A@BC )

与分段设定低值5?@A@@C 6来判断被调偏差的绝对值D EFC 8GHA@C D 大小,如果被调偏差的绝对值高于分段设定高值则给2、0、<参数赋以调节速度较快的值;如果被调偏差的绝对值低于分段设定低值则给2、0、<调节速度较慢的值。

设计分段设定值高值与分段设定值低值避免了由于快速与慢速2、0、<调节参数频繁切换而引起的波动。

7结束语

自动控制系统是现代工业的自动化程度的决

定因素,20<方法过去是现在仍是最普遍的控制方

法,分段20<控制方法是传统20<控制方法与计算机技术结合的新思路,为20<控制方法增添了新的

生命力。

上面例子是一个单输入单输出系统,其实分段20<控制也可以应用到串级控制系统以提高控制系统的响应速度和频带宽度。

采用上述分段20<控制方法的控制系统在安阳钢铁公司有关单位得到成功的应用。

收稿日期:"##"=#I =#!

第一作者简介

张西中(%&!"=),男,%&&>年毕业于西安公路交通大学,大专学历,现从事计算机网络维护工作。

图$控制程序。