夹具定位销更换记录表

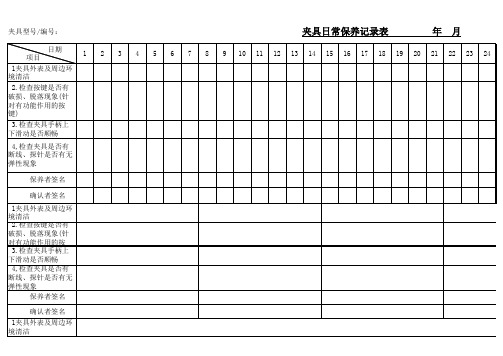

夹具日常保养记录表

夹具日常保养记录表

年月

日期 项目

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

1夹具外表及周边环 境清洁

2.检查按键是否有 破损、脱落现象(针 对有功能作用的按 键)

3.检查夹具手柄上 下滑动是否顺畅

4,检查夹具是否有 断线、探针是否有无 弹性现象

保养者签名

确认者签名

1夹具外表及周边环 境清洁 2.检查按键是否有 破损、脱落现象(针 对有功能作用的按 3.检查夹具手柄上 下滑动是否顺畅 4,检查夹具是否有 断线、探针是否有无 弹性现象

保养者签名

确认者签名

1夹具外表及周边环 境清洁

2.检查按键是否有 破损、脱落现象(针 对有功能作用的按 键) 3.检查夹具手柄上 下滑动是否顺畅

4,检查夹具是否有 断线、探针是否有无 弹性现象

保养者签名

确认者签名 备 注 文件编号:

具日ห้องสมุดไป่ตู้保养记录表

年月

年月 25 26 27 28 29 30 31

日保养

周保养

月保养

保存 期:

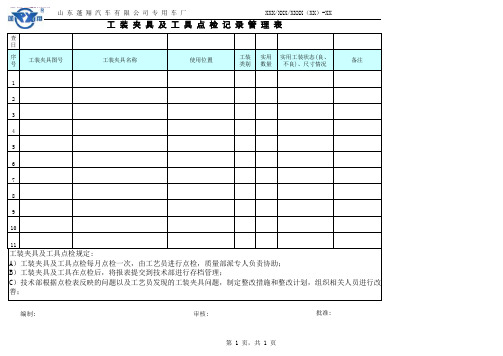

工装夹具及工具点检记录管理表

XXX/XXX/XXXX(XX)-XX工装夹具及工具点检 Nhomakorabea录管理表

检 查 日

序 号

工装夹具图号

工装夹具名称

使用位置

工装 实用 实用工装状态(良、 类别 数量 不良)、尺寸情况

备注

1

2

3

4

5

6

7

8

9

10

11

工装夹具及工具点检规定: A)工装夹具及工具点检每月点检一次,由工艺员进行点检,质量部派专人负责协助; B)工装夹具及工具在点检后,将报表提交到技术部进行存档管理; C)技术部根据点检表反映的问题以及工艺员发现的工装夹具问题,制定整改措施和整改计划,组织相关人员进行改 善;

编制:

审核:

批准:

第 1 页,共 1 页

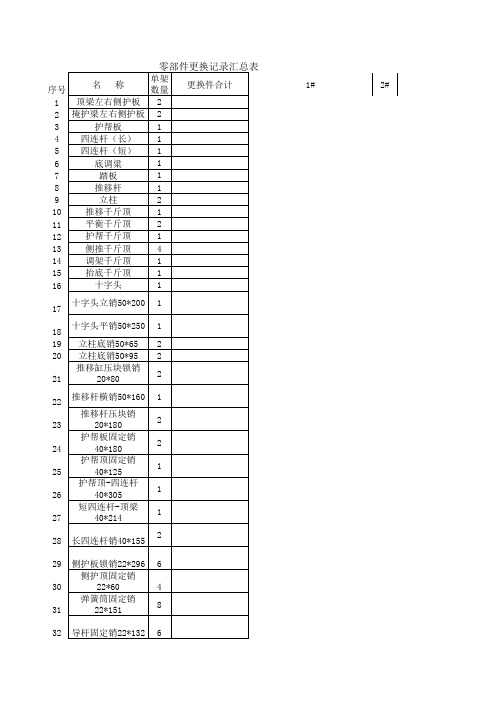

零部件更换记录

55*225

2

平衡顶固定销

38

55*230

2

39 踏板固定销10*55 2

顶掩铰接轴

40

110*500

2

后底铰接轴

41

110*510

2

后掩铰接轴

42

110*420

2

前底铰接轴

43

120*485

1

前掩铰接轴

44

120*840

1

45

顶梁导杆

4

46

掩护梁导杆

2

47

顶梁弹簧筒448 掩护梁弹簧源自 249 顶梁弹簧总成 2

50 掩护梁弹簧总成 1

51 立柱顶销压块 4

52

推移缸压块

2

53

推移梁压块

2

54

阀接板

1

55

螺纹接头

56

螺纹接头

57

58

3#

4#

5#

6#

1

28 长四连杆销40*155 2

29 侧护板锁销22*296 6

侧护顶固定销

30

22*60

4

弹簧筒固定销

31

22*151

8

32 导杆固定销22*132 6

底调顶固定销

33

30*140

2

34 底调顶锁销30*230 2 35 立柱顶销50*350 2

36 立柱压块销25*138 4

平衡顶固定销

37

18 十字头平销50*250 1

19 立柱底销50*65 2

20 立柱底销50*95 2

推移缸压块锁销

21

20*80

2

22 推移杆横销50*160 1

防错装置清单及记录表--技术部

精加工作业指导书 精加工作业指导书

在锯浇口工装上增加两个定位销,当销 子孔缺损或折弯时产品无法放入夹具内

压铸作业指导书

2014.7.25 产品外形

精加工

根据产品外形装防错销,避免装错 精加工作业指导书

2014.9.10 铜套压力机 精加工 铜套压力机上安装销子防止有压铸隔皮 精加工作业指导书

精加工作业指导书

增加防错销(改善)

精加工作业指导书

增加防错销(改善)

精加工作业指导书

备注

编制人:

2014.9.20

2015.8.10 数控车床

精加工

数控车床大平面内孔夹具

精加工作业指导书

2015.5.15 数控车床 2015.9.30 四轴加工中心 2015.5.10 加工中心 2016.7.12 加工中心

精加工 精加工 精加工 精加工

数控车床小平面内孔夹具

精加工作业指导书

四轴加工中心有快换功能,外形防错, 内腔防错

车间名称:

工序

所属车间

防错功能

作业指导书

锯浇口 压力机 压力机 锯浇口

压铸 精加工 精加工 压铸

在锯浇口工装上增加两个定位销,当销 子孔缺损或折弯时产品无法放入夹具内

压铸作业指导书

在压力机上装圆环尺寸控制为φ 68.98,超差件无法放入设备内。

在压力机上装两只防错销,在生 产过程中对有隔皮的产品无法装

序号 1 2 3

ห้องสมุดไป่ตู้

防错装置名称 定位销 圆环尺寸 防错销

4

定位销

5

防错销

6

销子

7

红外线

8

防错销

9

防错销

10

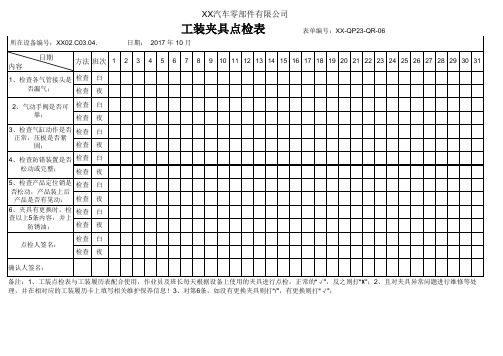

工装夹具点检表

1、检查各气管接头是 检查 白

否漏气;

检查 夜

2、气动手阀是否可 检查 白

靠;

检查 夜

3、检查气缸动作是否 检查 白

正常,压板是否紧

固;

检查 夜

4、检查防错装置是否 检查 白

松动或完整;

检查 夜

5、检查产品定位销是 检查 白 否松动,产品装上后

产品是否有晃动; 检查 夜

6、夹具有更换时,检 检查 白

所在设备编号:XX02.C03.04.

XX汽车零部件有限公司

工装夹具点检表

日期: 2017 年 10 月

表单编号:XX-QP23-QR-06

日期 内容

方法 班次 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

查以上5条内容,并上

防锈油;

检查 夜

点检人签名:

检查 白 检查 夜

确认人签名:

备注:1、工装点检表与工装履历表配合使用,作业员及班长每天根据设备上使用的夹具进行点检,正常的“√”,反之则打“×”;2、且对夹具异常问题进行维修等处 理,并在相对应的工装履历卡上填写相关维护保养信息!3、对第6条,如没有更换夹具则打“/”,有更换则打“√”;

夹具检查表(A B表)

作业是否有先后顺序,防呆装置

b

网格定位基准面,基准孔,工装定位球等

c

电控气插头是否能插到底,无漏气等现象

d

操作者是否安全

e

目视检查,划线,上漆格线等(最大/最小公差带)

13

小附件或手动翻转定位须有磁铁装置

14

操作指导书已完成并附在夹具上

15

夹具重心是否良好

16

夹具上具备适于安全移动的装置(如吊环)

车型:

G.D&T图号:

产品图纸更改级别:

工装编号及零件名称:

供应商名称:

SQE:

电话:

编号:

夹具工程师(供应商):

电话:

设计方:

联系人:

电话:

制造方:

联系人:

电话:

零件制造地点:

联系人:

电话:

项目

夹具动态检查表

批准人-------->

夹具工程师

(供应商)

SQE

1

夹具按最新数据更改制造

2

材质检查

3

所有定位基准点和夹紧点都存在并按夹具设计资料作出适当标记

(供应商)

SQE

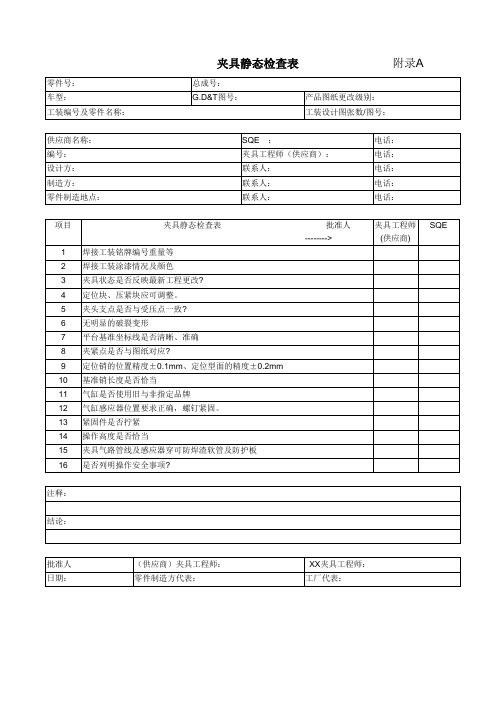

1

焊接工装铭牌编号重量等

2

焊接工装涂漆情况及颜色

3

夹具状态是否反映最新工程更改?

4

定位块、压紧块应可调整。

5

夹头支点是否与受压点一致?

6

无明显的破裂变形

7

平台基准坐标线是否清晰、准确

8

夹紧点是否与图纸对应?

9

定位销的位置精度±0.1mm、定位型面的精度±0.2mm

10

基准销长度是否恰当

4

所有部件都以不同色彩标明并涂以油漆或防腐涂层

移印车间夹具每月维护记录表[空白模板]

![移印车间夹具每月维护记录表[空白模板]](https://img.taocdn.com/s3/m/f23781d8915f804d2a16c1e3.png)

文件版本

班录由喷涂维护内容: 1.生产结束后检查夹具是否损坏?如损坏用原子灰及时修复.2.生产结束后检查有无油墨残留?如发现有残留油墨及时清洁干净.以上步骤结束后按标识放入夹具柜中.

注意事项: 1.项目每次生产前检查夹具情况,确认OK 方可用入生产. 2.每班生产结束检查夹具状况,发现问题及时向上级汇报并做好记录. 3.生产计划完成后拆下夹具维护好放置夹具柜中.如正常生产时请用"√"标识. 异常生产时请用"×".未生产时请用"/"标识.喷漆部移印车间夹具 ( )月维护记录表

月份:。

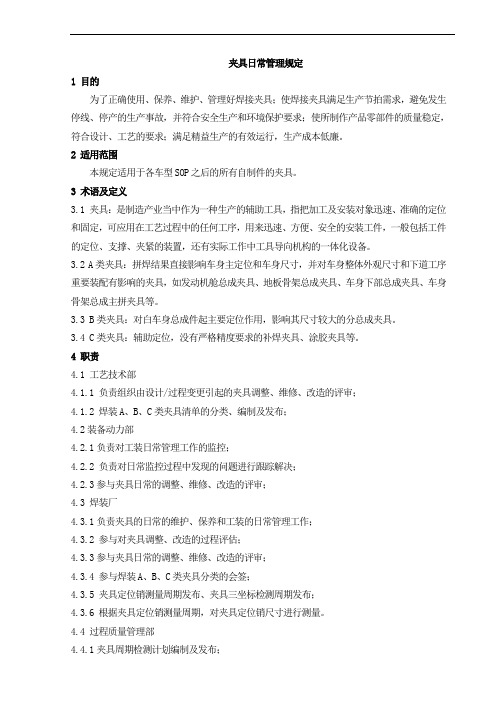

夹具日常管理规定

夹具日常管理规定1 目的为了正确使用、保养、维护、管理好焊接夹具;使焊接夹具满足生产节拍需求,避免发生停线、停产的生产事故,并符合安全生产和环境保护要求;使所制作产品零部件的质量稳定,符合设计、工艺的要求;满足精益生产的有效运行,生产成本低廉。

2适用范围本规定适用于各车型SOP之后的所有自制件的夹具。

3 术语及定义3.1 夹具:是制造产业当中作为一种生产的辅助工具,指把加工及安装对象迅速、准确的定位和固定,可应用在工艺过程中的任何工序,用来迅速、方便、安全的安装工件,一般包括工件的定位、支撑、夹紧的装置,还有实际工作中工具导向机构的一体化设备。

3.2 A类夹具:拼焊结果直接影响车身主定位和车身尺寸,并对车身整体外观尺寸和下道工序重要装配有影响的夹具,如发动机舱总成夹具、地板骨架总成夹具、车身下部总成夹具、车身骨架总成主拼夹具等。

3.3 B类夹具:对白车身总成件起主要定位作用,影响其尺寸较大的分总成夹具。

3.4 C类夹具:辅助定位,没有严格精度要求的补焊夹具、涂胶夹具等。

4 职责4.1 工艺技术部4.1.1 负责组织由设计/过程变更引起的夹具调整、维修、改造的评审;4.1.2 焊装A、B、C类夹具清单的分类、编制及发布;4.2装备动力部4.2.1负责对工装日常管理工作的监控;4.2.2 负责对日常监控过程中发现的问题进行跟踪解决;4.2.3参与夹具日常的调整、维修、改造的评审;4.3 焊装厂4.3.1负责夹具的日常的维护、保养和工装的日常管理工作;4.3.2 参与对夹具调整、改造的过程评估;4.3.3参与夹具日常的调整、维修、改造的评审;4.3.4 参与焊装A、B、C类夹具分类的会签;4.3.5 夹具定位销测量周期发布、夹具三坐标检测周期发布;4.3.6 根据夹具定位销测量周期,对夹具定位销尺寸进行测量。

4.4 过程质量管理部4.4.1夹具周期检测计划编制及发布;4.4.2 根据夹具测量计划,按期对夹具进行检测,并发布夹具测量数据;4.4.3 根据相关部门临时测量需求,对夹具进行检测,并发布夹具测量数据;5 工作内容5.1 夹具定位销检测、更换:5.1.1 对A/B/C类夹具的定位销检测周期:a) A类夹具定位销每周检测一次;b) B类夹具定位销每两周检测一次;c) C类夹具定位销每月检测一次;5.1.2 对各车型夹具的A/B/C分类由工艺技术部焊装工艺科编制,并与焊装厂质技科进行评审、确认。

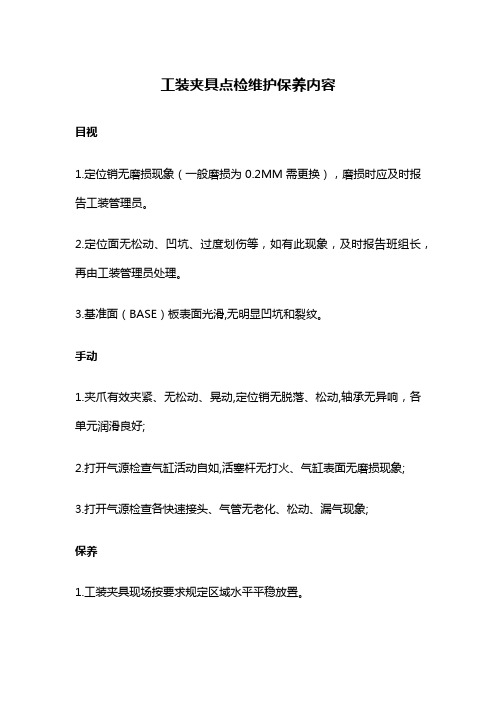

工装夹具点检维护保养内容

工装夹具点检维护保养内容目视1.定位销无磨损现象(一般磨损为0.2MM需更换),磨损时应及时报告工装管理员。

2.定位面无松动、凹坑、过度划伤等,如有此现象,及时报告班组长,再由工装管理员处理。

3.基准面(BASE)板表面光滑,无明显凹坑和裂纹。

手动1.夹爪有效夹紧、无松动、晃动,定位销无脱落、松动,轴承无异响,各单元润滑良好;2.打开气源检查气缸活动自如,活塞杆无打火、气缸表面无磨损现象;3.打开气源检查各快速接头、气管无老化、松动、漏气现象;保养1.工装夹具现场按要求规定区域水平平稳放置。

2.夹具表面清洁,无灰尘、杂物、焊渣等,夹具上各按钮无损坏、残缺及凸凹槽的清洁。

3.各单元齐全,夹具编号与铭牌清楚完好。

4.各附属装置(气管、三联件等)表面无灰尘、油污;气路完好,无老化、泄漏现象。

5.气压表正常(工作气压0.4MP~0.6MP),气动三连件完好,油杯中油量在正常指示范围内,油质(气动油)正常,调压自如,滤清器无堵塞,每日上下班及时清除过滤杯中的水和对夹具加油。

6.夹具上各定位销、夹头、夹块、铜块完整,且润滑良好,无异常7.各移动部件导轨间无异物,表面无研伤,且润滑良好,无异响8.减震器工作正常,油量充足,无异响;各气缸、气阀等固定点无松动、串气现象。

9.焊接辅具上没有焊渣、油污及其他对焊接质量有害的杂质。

各装配夹具、样板定位准确,无变形且夹紧装置状态良好。

10.夹具上定位块无变形,非金属压块无磨损、老化、变形。

11.各气动及手动夹紧点在夹紧时必须在死点位置,并且无松动。

12.夹具上的电极板无变形、坑包,厚度高度应符合工艺要求。

13.夹具上不允许放劳保用品和过多板件。

14.不允许工件摆放不到位或使用变形产品,强制加紧造成工装损坏。

15.不允许随意敲打、撞击夹具或夹具带“病”工作。

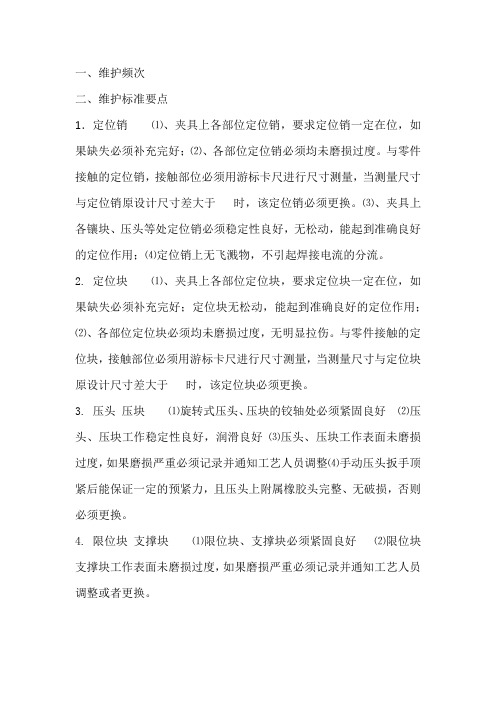

夹具维护保养标准作业指导书

一、维护频次二、维护标准要点1.定位销⑴、夹具上各部位定位销,要求定位销一定在位,如果缺失必须补充完好;⑵、各部位定位销必须均未磨损过度。

与零件接触的定位销,接触部位必须用游标卡尺进行尺寸测量,当测量尺寸与定位销原设计尺寸差大于时,该定位销必须更换。

⑶、夹具上各镶块、压头等处定位销必须稳定性良好,无松动,能起到准确良好的定位作用;⑷定位销上无飞溅物,不引起焊接电流的分流。

2. 定位块⑴、夹具上各部位定位块,要求定位块一定在位,如果缺失必须补充完好;定位块无松动,能起到准确良好的定位作用;⑵、各部位定位块必须均未磨损过度,无明显拉伤。

与零件接触的定位块,接触部位必须用游标卡尺进行尺寸测量,当测量尺寸与定位块原设计尺寸差大于时,该定位块必须更换。

3. 压头压块⑴旋转式压头、压块的铰轴处必须紧固良好⑵压头、压块工作稳定性良好,润滑良好⑶压头、压块工作表面未磨损过度,如果磨损严重必须记录并通知工艺人员调整⑷手动压头扳手顶紧后能保证一定的预紧力,且压头上附属橡胶头完整、无破损,否则必须更换。

4. 限位块支撑块⑴限位块、支撑块必须紧固良好⑵限位块支撑块工作表面未磨损过度,如果磨损严重必须记录并通知工艺人员调整或者更换。

5. 夹具零件⑴夹具上的螺母、铰轴处的卡子等附属配件必须完整,如果缺失或损坏必须更换⑵夹具上的螺栓、螺钉等必须保证能正常拆装,如果滑丝或螺栓端头磨损以及碰撞损坏,必须更换。

6.夹具绝缘连接零件⑴夹具绝缘连接零件上干净,无飞溅物等干扰绝缘的杂物⑵夹具绝缘连接零件无破损、无缺失,保证绝缘良好,无分流。

7.气控系统⑴、气缸接头的联接紧密,无漏气;气管无破裂漏气;⑵、气控阀站清洁无飞溅物等,操作准确、灵活可靠;⑶气缸气密性好,活塞润滑良好,移动灵活。

8.夹具螺旋支撑脚⑴支撑脚完整,无缺失,无偏斜,垂直度良好⑵支撑脚未磨损过度,无严重锈蚀,易于调整,能保证夹具放置的平稳性。