工艺流转图

大容量注射剂生产工艺流程图

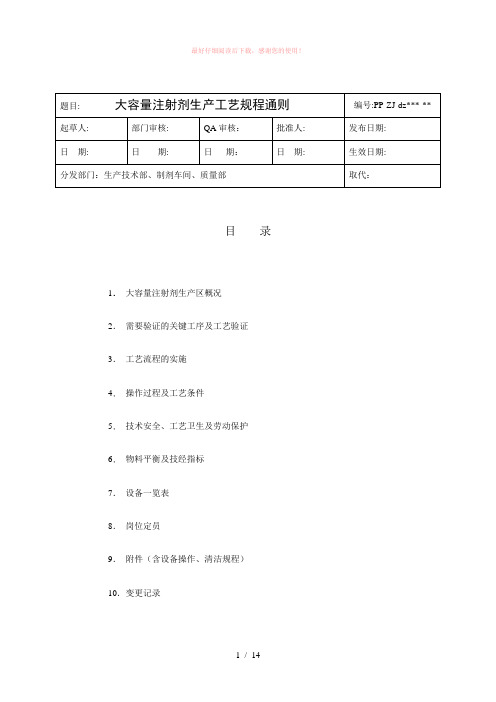

目录1.大容量注射剂生产区概况2.需要验证的关键工序及工艺验证3.工艺流程的实施4.操作过程及工艺条件5.技术安全、工艺卫生及劳动保护6.物料平衡及技经指标7.设备一览表8.岗位定员9.附件(含设备操作、清洁规程)10.变更记录1.大容量注射剂生产区概况本生产区面积904㎡,其中1万级净化区域167㎡,10万级净化区域174㎡。

大容量注射剂车间采用10万级和1万级(局部百级)空气净化洁净级别,10万级区域设置缓冲、更衣、洗涤、洁具、称量、配碳、浓配、洗瓶等,1万级区域设置缓冲、更衣更鞋、稀配、化验、灌装、加塞、轧盖、洗涤、存放、洁具等功能间,所有隔断采用无粉尘产生的静电喷涂彩钢板,结合处采用圆角处理,不易产生积灰;人员经过三次更衣和二次更鞋后进入洁净区操作,物料进入洁净区均采用传递窗或气闸进行传递,人流、物流的进入相对分开,保证了洁净区空气洁净度要求;生产设备均采用优质不锈钢材料制造,采用洗瓶、灌装、压塞、轧盖联动线生产,其中洗瓶出口、灌装、加塞采用百级层流保护,灭菌器采用水浴式灭菌器。

1.1 大容量注射剂生产工艺流程图(见后页)1.2 大容量注射剂生产区工艺布局布置图(见后页)1.3 大容量注射剂生产区工艺设备布置图(见后页)1.4 大容量注射剂生产区送回风口平面布置图(见后页)以上项目按验证文件规定,均已在规定周期内进行相关的验证,验证方案及报告见相应文件。

大容量注射剂生产工艺流程图3.工艺流程的实施3.1 批生产指令的签发3.1.1 批生产指令由车间技术负责人根据生产计划表起草,并依据产品工艺规程于生产前一个工作日制定。

3.1.2 批生产指令应经QA质监员审核并签字,由车间主任签字批准后生效。

3.2 生产批记录的发放3.2.1 除配制工序和包装工序外,工序相应的生产批记录于生产当日由车间工艺质监员发放给各工序负责人,并于工序结束当日填写完整返回车间工艺质监员处汇总。

3.2.2 配制工序和包装工序的生产批记录于生产前一天由车间工艺质监员随同批生产指令或批包装指令一同发放,并于工序结束当日填写完整返回车间工艺质监员处汇总。

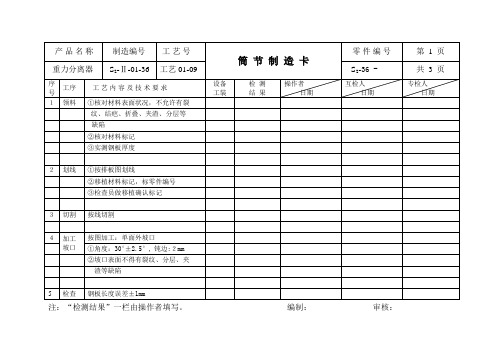

生产工序流转卡

注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:。

锂电池工艺流程图

纸

负

检

盖

短

激

片

极

板

路

光

断

焊

路

钢壳电池装配工艺流程图4

更改电解液

盖

气

烤电

板

密

池

激

性

光

测

烘

焊

检

档电

测

池

短 路

分

断

路

注

重电

液

池

秤

铝壳装配工艺流程图1

裁隔膜纸

正

负

极

片 烘 烤

卷

卷

绕

绕

检

正负极刷粉

查

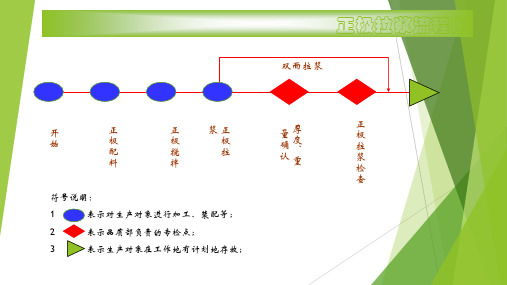

符号说明:

1

表示对生产对象进行加工、装配等;

2

表示品质部负责的专检点;

3

表示生产对象在工作地有计划地存放;

4

1

表示对生产对象进行加工、装配等;

2

表示品质部负责的专检点;

3

表示生产对象在工作地有计划地存放;

相应图片

配料 收卷

搅拌 拉浆

正极片工艺流程图1

收

卷

正

极 片

裁

刮

刷

大

粉

粉

片

符号说明:

1

表示对生产对象进行加工、装配等;

2

表示品质部负责的专检点;

3

表示生产对象在工作地有计划地存放;

4

表示生产对象在工作地附近的临时存放。

对

裁

辊

小

片

相 应 图 片(1)

卷状极片 已刮好的极粉

裁大片 刮粉

相 应 图 片(2)

翻面刮粉

刷粉

裁小片

对辊

正极片工艺流程图2

阳极氧化工艺流程图

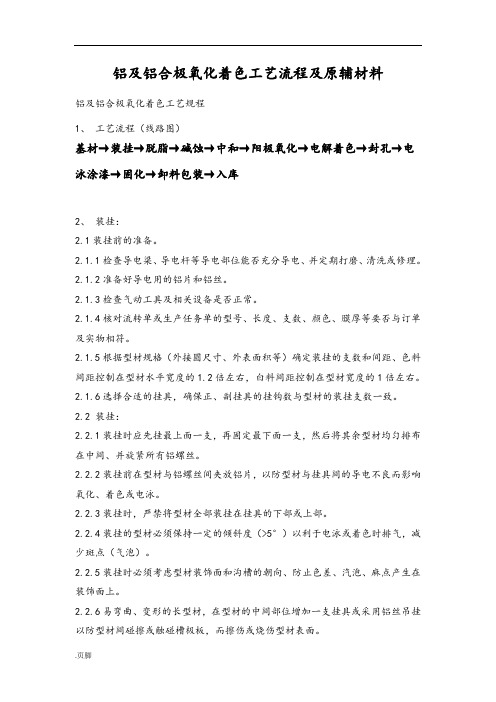

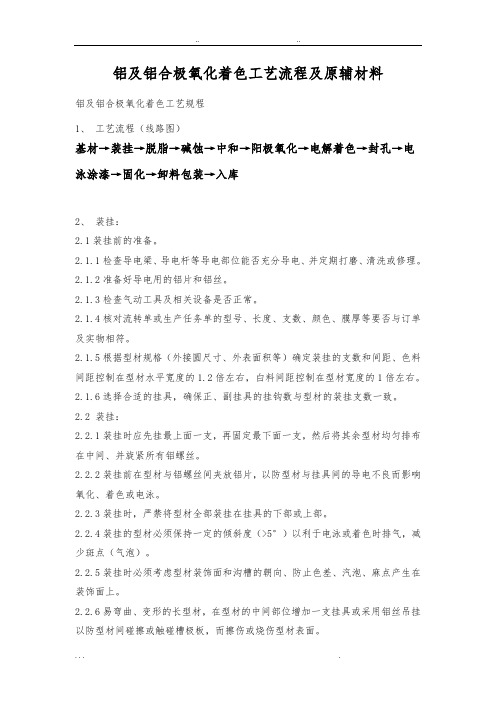

铝及铝合极氧化着色工艺流程及原辅材料铝及铝合极氧化着色工艺规程1、工艺流程(线路图)基材→装挂→脱脂→碱蚀→中和→阳极氧化→电解着色→封孔→电泳涂漆→固化→卸料包装→入库2、装挂:2.1装挂前的准备。

2.1.1检查导电梁、导电杆等导电部位能否充分导电、并定期打磨、清洗或修理。

2.1.2准备好导电用的铝片和铝丝。

2.1.3检查气动工具及相关设备是否正常。

2.1.4核对流转单或生产任务单的型号、长度、支数、颜色、膜厚等要否与订单及实物相符。

2.1.5根据型材规格(外接圆尺寸、外表面积等)确定装挂的支数和间距、色料间距控制在型材水平宽度的1.2倍左右,白料间距控制在型材宽度的1倍左右。

2.1.6选择合适的挂具,确保正、副挂具的挂钩数与型材的装挂支数一致。

2.2 装挂:2.2.1装挂时应先挂最上面一支,再固定最下面一支,然后将其余型材均匀排布在中间、并旋紧所有铝螺丝。

2.2.2装挂前在型材与铝螺丝间夹放铝片,以防型材与挂具间的导电不良而影响氧化、着色或电泳。

2.2.3装挂时,严禁将型材全部装挂在挂具的下部或上部。

2.2.4装挂的型材必须保持一定的倾斜度(>5°)以利于电泳或着色时排气,减少斑点(气泡)。

2.2.5装挂时必须考虑型材装饰面和沟槽的朝向、防止色差、汽泡、麻点产生在装饰面上。

2.2.6易弯曲、变形的长型材,在型材的中间部位增加一支挂具或采用铝丝吊挂以防型材间碰擦或触碰槽极板,而擦伤或烧伤型材表面。

2.2.7选用副杆挂具时,优先选用插杆,采用铝丝绑扎时,一定要间隔均匀,露头应小于25mm。

2.2.8截面大小、形状悬殊的型材严禁装挂在同一排上。

2.2.9装挂或搬运型材,必须戴好干净手套,轻拿轻放、爱护、防护好型材表面,严禁野蛮操作。

2.2.10装挂或搬运型材时必须加强自检和互检,不合格的型材严禁装挂,表面沾有油污或铝屑(毛刺)的型材必须采取适当的措施处理干净。

2.2.11剔除不合格型材后,必须按订单支数及时补足。

阳极氧化工艺流程图

铝及铝合极氧化着色工艺流程及原辅材料铝及铝合极氧化着色工艺规程1、工艺流程(线路图)基材→装挂→脱脂→碱蚀→中和→阳极氧化→电解着色→封孔→电泳涂漆→固化→卸料包装→入库2、装挂:2.1装挂前的准备。

2.1.1检查导电梁、导电杆等导电部位能否充分导电、并定期打磨、清洗或修理。

2.1.2准备好导电用的铝片和铝丝。

2.1.3检查气动工具及相关设备是否正常。

2.1.4核对流转单或生产任务单的型号、长度、支数、颜色、膜厚等要否与订单及实物相符。

2.1.5根据型材规格(外接圆尺寸、外表面积等)确定装挂的支数和间距、色料间距控制在型材水平宽度的1.2倍左右,白料间距控制在型材宽度的1倍左右。

2.1.6选择合适的挂具,确保正、副挂具的挂钩数与型材的装挂支数一致。

2.2 装挂:2.2.1装挂时应先挂最上面一支,再固定最下面一支,然后将其余型材均匀排布在中间、并旋紧所有铝螺丝。

2.2.2装挂前在型材与铝螺丝间夹放铝片,以防型材与挂具间的导电不良而影响氧化、着色或电泳。

2.2.3装挂时,严禁将型材全部装挂在挂具的下部或上部。

2.2.4装挂的型材必须保持一定的倾斜度(>5°)以利于电泳或着色时排气,减少斑点(气泡)。

2.2.5装挂时必须考虑型材装饰面和沟槽的朝向、防止色差、汽泡、麻点产生在装饰面上。

2.2.6易弯曲、变形的长型材,在型材的中间部位增加一支挂具或采用铝丝吊挂以防型材间碰擦或触碰槽极板,而擦伤或烧伤型材表面。

2.2.7选用副杆挂具时,优先选用插杆,采用铝丝绑扎时,一定要间隔均匀,露头应小于25mm。

2.2.8截面大小、形状悬殊的型材严禁装挂在同一排上。

2.2.9装挂或搬运型材,必须戴好干净手套,轻拿轻放、爱护、防护好型材表面,严禁野蛮操作。

2.2.10装挂或搬运型材时必须加强自检和互检,不合格的型材严禁装挂,表面沾有油污或铝屑(毛刺)的型材必须采取适当的措施处理干净。

2.2.11剔除不合格型材后,必须按订单支数及时补足。

阳极氧化工艺流程图

阳极氧化工艺流程阳极氧化已经慢慢淘汰了,现在已经升级到了微弧氧化,可以做镁和铝合金产品,原理都是一样,通过有机溶剂做为介质,采用尖端放电,在产品表面生成保护膜,类似於陶瓷层。

外观除了一些起跑引起的颜色问题,是很难看出来的,主要通过,盐雾、耐摩擦、电导率、电击穿等测试来判定膜层的好坏。

工艺:除油--水洗--水洗--阳极反应--水洗--封闭--烘烤铝制品阳极氧化工艺流程铝制品阳极氧化通用的工艺流程如下:铝工件→上挂具→脱脂→水洗→碱蚀→水洗→出光→水洗→阳极氧化→水洗→去离子水洗→染色或电解着色→水洗→去离子水洗→封闭→水洗→下挂具对于要求高光亮度的铝制品,可采用如下的工艺流程:铝工件→机械抛光→脱脂→水洗→中和→水洗→化学或电化学抛光→水洗→阳极氧化→水洗→去离子水洗→染色或电解着色→水洗→去离子水洗→封闭→水洗→机械光亮铝及铝合金阳极氧化着色工艺流程(图) 铝及铝合金阳极氧化着色工艺规程 1、主题内容与适用范围:本规程规定了铝及铝合金阳极氧化、着色、电泳生产的工艺和操作的技术要求及规范。

2、工艺流程(线路图)基材→装挂→脱脂→碱蚀→中和→阳极氧化→电解着色→封孔→电泳涂漆→固化→卸料包装→入库 3、装挂: 3.1装挂前的准备。

3.1.1检查导电梁、导电杆等导电部位能否充分导电、并定期打磨、清洗或修理。

3.1.2准备好导电用的铝片和铝丝。

3.1.3检查气动工具及相关设备是否正常。

3.1.4核对流转单或生产任务单的型号、长度、支数、颜色、膜厚等要求是否与订单及实物相符。

3.1.5根据型材规格(外接圆尺寸、外表面积等)确定装挂的支数和间距、色料间距控制在型材水平宽度的1.2倍左右,白料间距控制在型材宽度的1倍左右。

3.1.6选择合适的挂具,确保正、副挂具的挂钩数与型材的装挂支数一致。

3.2 装挂: 3.2.1装挂时应先挂最上面一支,再固定最下面一支,然后将其余型材均匀排布在中间、并旋紧所有铝螺丝。

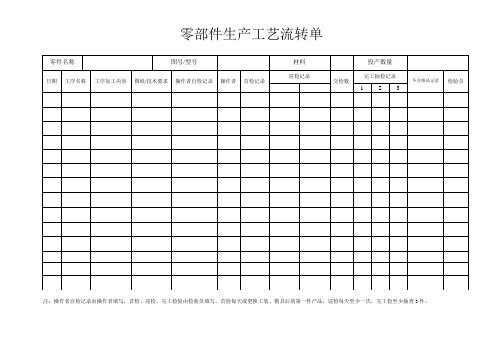

零部件生产工艺流转单

零件名称图号/型号材料投产数量

日期工序名称工序加工内容图纸/技术要求操作者自检记录操作者首检记录巡检记录

交检数

完工抽检记录

不合格品记录检验员

1 2 3

注:操作者自检记录由操作者填写,首检、巡检、完工检验由检验员填写,首检每天或更换工装、模具后的第一件产品,巡检每天至少一次,完工检至少抽查3件。

注:操作者自检记录由操作者填写,首检、巡检、完工检验由检验员填写,首检每天或更换工装、模具后的第一件产品,巡检每天至少一次,完工检至少抽查3件。

板式换热器工艺流转卡

板式换热器工艺流转卡板式换热器制造工艺卡产品名称:板式换热器产品规格:产品图号:产品编号:FR制造日期:工艺卡编号:FRGY汇编:审查:批准:日期江苏卓远能源科技有限公司板材制造工艺卡1号工艺名称准备(E)薄膜覆盖(E)剪切(E)冲压(E) 1,材料质量保证验证2,板材厚度不得小于0.5毫米。

产品名称板材热交换器产品图纸编号零件编号24自检记录板材厚度零件编号零件规格操作员日期材料品牌材料规格工艺卡编号0Cr18Ni9特殊检查记录1,质量保证2,板材厚度,薄膜涂层平整度GYK09,第1页,第1页,检查员日期,检查员日期。

工艺和技术要求、操作者日期、操作者日期、操作者日期、1、当板面上有超过板厚负偏差的凹坑、划痕、压痕等缺陷时,应进行修补和打磨。

1、按工艺要求在板面上涂膜。

1、按图纸要求的长度下料。

L=XXXX。

打孔尺寸。

操作应在每年的1号进行,下料长度为2,宽度为1。

冲孔尺寸1、垫圈槽深度2、板波纹深度3、垫圈槽深度偏差检查员年月日年月日4、板波纹深度偏差5、压板(E)操作员年、月、日、检查员年、月、日、1、形状偏差mm操作员年、月、日、2、测量最小厚度mm 3、生产板数量4、测试板数量检查员年、月、日、成品检查2、板微裂纹检测:每批不锈钢板的6 (E)板应进行100%测试3.应根据JB4730进行板材微裂纹检测。

2.测量的最小厚度mm 4应为1%,测试的板材数量不得少于3。

3.当特殊用途或用户需要时,应提供生产的纸张数量。

固定压缩板制造工艺卡序列号工艺名称产品名称板式换热器产品图纸编号零件编号零件编号14零件编号F1零件规格材料品牌材料规格工艺卡编号ehb273 x 5q235-bδ = 6mm gyk01总页数1检验员日期m 工艺和技术要求1、检查材料质量证书自检记录1、材料质量证书2、材料规格材料品牌3、表面状况4、测量厚度mm 1、下料尺寸mm 2、尺寸偏差mm 1,操作者日期特殊检查表面状况记录1,材料质量证明书1,材料领料(E) 2,检查材料规格、牌号3,并检查材料的表面状况。

阳极氧化工艺流程图

铝及铝合极氧化着色工艺流程及原辅材料铝及铝合极氧化着色工艺规程1、工艺流程(线路图)基材→装挂→脱脂→碱蚀→中和→阳极氧化→电解着色→封孔→电泳涂漆→固化→卸料包装→入库2、装挂:2.1装挂前的准备。

2.1.1检查导电梁、导电杆等导电部位能否充分导电、并定期打磨、清洗或修理。

2.1.2准备好导电用的铝片和铝丝。

2.1.3检查气动工具及相关设备是否正常。

2.1.4核对流转单或生产任务单的型号、长度、支数、颜色、膜厚等要否与订单及实物相符。

2.1.5根据型材规格(外接圆尺寸、外表面积等)确定装挂的支数和间距、色料间距控制在型材水平宽度的1.2倍左右,白料间距控制在型材宽度的1倍左右。

2.1.6选择合适的挂具,确保正、副挂具的挂钩数与型材的装挂支数一致。

2.2 装挂:2.2.1装挂时应先挂最上面一支,再固定最下面一支,然后将其余型材均匀排布在中间、并旋紧所有铝螺丝。

2.2.2装挂前在型材与铝螺丝间夹放铝片,以防型材与挂具间的导电不良而影响氧化、着色或电泳。

2.2.3装挂时,严禁将型材全部装挂在挂具的下部或上部。

2.2.4装挂的型材必须保持一定的倾斜度(>5°)以利于电泳或着色时排气,减少斑点(气泡)。

2.2.5装挂时必须考虑型材装饰面和沟槽的朝向、防止色差、汽泡、麻点产生在装饰面上。

2.2.6易弯曲、变形的长型材,在型材的中间部位增加一支挂具或采用铝丝吊挂以防型材间碰擦或触碰槽极板,而擦伤或烧伤型材表面。

2.2.7选用副杆挂具时,优先选用插杆,采用铝丝绑扎时,一定要间隔均匀,露头应小于25mm。

2.2.8截面大小、形状悬殊的型材严禁装挂在同一排上。

2.2.9装挂或搬运型材,必须戴好干净手套,轻拿轻放、爱护、防护好型材表面,严禁野蛮操作。

2.2.10装挂或搬运型材时必须加强自检和互检,不合格的型材严禁装挂,表面沾有油污或铝屑(毛刺)的型材必须采取适当的措施处理干净。

2.2.11剔除不合格型材后,必须按订单支数及时补足。

产品工序流转卡

注:1、此表有利于加强车间管理的控制能力,有利于各工序间不合格产品的及时返修;

2、生产计划科在下单时,必须填写此表单,产品流转各工序时必须附带此单一起流转。

3、此卡在流转时如有遗失,将考核相关责任人200~500元/次,此卡需由各部门领导签字确认才能进行补办。

4、此卡流转时,必须由检验员、统计、车间主管签字,方可流至后续工序,否则将考核相关责任人100~500元/此

5、当产品流至半成品仓库时,此流转卡暂时由半成品仓库保管,待领料出库时,随产品一起流出

6、当产品最后流至成品仓库入库时,由成品仓库管理员对产品进行最终统计、审核,确认数量。

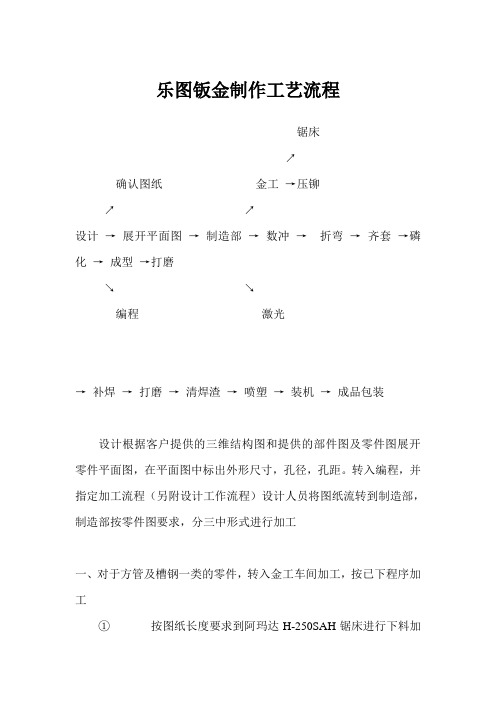

钣金制作工艺流程图

乐图钣金制作工艺流程锯床↗确认图纸金工→压铆↗↗设计→展开平面图→制造部→数冲→折弯→齐套→磷化→成型→打磨↘↘编程激光→补焊→打磨→清焊渣→喷塑→装机→成品包装设计根据客户提供的三维结构图和提供的部件图及零件图展开零件平面图,在平面图中标出外形尺寸,孔径,孔距。

转入编程,并指定加工流程(另附设计工作流程)设计人员将图纸流转到制造部,制造部按零件图要求,分三中形式进行加工一、对于方管及槽钢一类的零件,转入金工车间加工,按已下程序加工①按图纸长度要求到阿玛达H-250SAH锯床进行下料加②下料后的毛坯料需要钻孔的零件采用数冲加工模版,来对工件定位③先钻R1.5定位孔④按图纸要求的孔径尺寸钻孔⑤攻丝、拉铆、压铆等后续加工的孔,攻丝采用攻丝和手工攻丝机相结合的方法加工⑥需沉孔的零件,选用合适尺寸的90°钻头或沉孔器,进行沉孔加工⑦拉铆采用手动拉铆枪完成以上工序后,经检验确认合格后转入齐套库二、对于需要激光加工的零件,按要求激光切割,切割的零件,经检验合格后转入齐套库三、对于需要板材加工的零件部安装板,及前后门板顶底板,侧板、前后屏蔽框,部支架等钣金工件需要数控冲床来加工,来保证零件的度要求,操作工,按展开尺寸的要求,板材的厚度要求,来对板材进行数冲加工(数冲加工的程序另附)对加工完的平面零件检验,合格后转入到修毛刺工序,修毛刺接到数冲转来的板材进行逐一拆除连接部位,对零件的四周毛边修锉,修锉的工具有修边器具,平锉,半圆锉等工具来修毛刺,对修毛刺零件做到、不刮手、无尖角,边角圆润滑,经检验合格后零件与图纸一起流转到折弯处。

四、折弯接到平面料和加工图之后按以下程序加工①看清图纸的技术要求,工艺要求②对加工的来料进行材质与料厚的分类摆放;③要求对称加工的零件,对称摆放整齐④料厚一样的板料放在一起⑤模具的选用,1.0mm用V6下摸,1.5mm用V8下模,2.0mm 用V12下模,2.5mm用V14下模,3.0用V16下模,确保料后一样,加工后零件R角一致,(折弯机加工的参数另附)⑥对要求提前压铆螺母的零件是先折一道边,压铆后再折二道弯,要看清工艺流程。

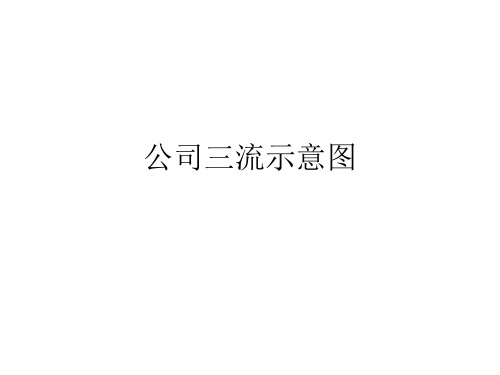

公司三流示意图

大同工厂

税务

税金 工序外协

供

应

商

新公司物资、信息、资金流转模式

信息流示意图

总部 经 营 中 心 日常工作信息 人 力 资 源 中 心 日常工作信息 研 发 中 心 日常工作信息 财 务 中 心

客户咨询 采购/销售计划

信息反馈

客户

客户需求信息 订单、投诉信息 十堰工厂 订单 产品宣传信息 投诉处理意见 市场信息 大同工厂

公司三流示意图

新公司物资、信息、资金流转模式

三流示意图总部 经 营 中源自心 人 力 资 源 中 心 研 发 中 心 财 务 中 心

客户

十堰工厂 物流 支出 收入 内部结算 信息流

销售子公司

大同工厂

税 务

工序外协 供 应 商

新公司物资、信息、资金流转模式

物流示意图

总体物流 十堰地区 大同地区 外购外协件 大同地区物流

供应方

供应方

客户

第 三 方 物 流

销售子公司 大同工厂

原辅料

外购 外协件

销售子公司 大同工厂

产品

半成品

产品

毛坯

外 协 分 供 方

十堰工厂

产品

客户

新公司物资、信息、资金流转模式

资金流示意图

总部 经 营 中 心 人 力 资 源 中 心 研 发 中 心 财 务 中 心

客户

销售收入 原辅料款 销售子公司 税金 支出 收入 加工费 拨款 加工费 上缴

销售子公司

采购、销售信息 年度/月度生产经营计划/预算 物料需求信息、生产作业信息、库存信息、经营计划执行情况信息 供 应 商

银行汇票流转程序图

银行汇票、银行承兑汇票、商业承兑汇票银行本票、支票流转程序图银行汇票流转程序图银行承兑汇票流转程序图出票人购货单位收款人(持票人)背书人被背书人持票人出票人开户银行收款人、持票人开户银行承兑人①出票并申请承兑②承兑③交付汇票④汇票到期委托收款⑤发出委托收款⑥交存票款背书转让④汇票到期委托收款⑦划回票款⑧收妥入账申请贴现贴现⑧收妥入账申请贴现贴现申请人收款人(持票人)被背书人申请人开户银行收款人、持票人开户银行出票人(付款人)背书人持票人代理付款人①申请签发汇票②出票③持往异地结算④提示票据⑤代理付款人入账背书转让④提示票据⑤代理付款人入账⑥银行之间清算资金商业承兑汇票流转程序图有收款人出票的,应交付款人承兑银行本票流转程序图申请人收款人(持票人)背书人被背书人持票人出票人(付款人)收款人、持票人开户银行代理付款人①申请签发本票②出票③持往收款人结算背书转让④提示本票⑤代理付款人入账⑥银行之间清算资金④提示本票⑤代理付款人入账承兑人、付款人收款人(持票人)背书人被背书人持票人出票人承兑人(付款人)开户银行收款人、持票人开户银行①交付已承兑汇票背书转让②汇票到期委托收款②汇票到期委托收款③发出委托收款④发出付款通知⑤通知付款行⑥划回票款⑦收妥入账⑦收妥入账申请贴现贴现申请贴现贴现申请人开户银行支票流转程序图出票人开户银行付款人收款人开户银行出票人收款人(持票人)背书人贷记支票流程被背书人持票人借记支票流程出票人开户银行付款人收款人、持票人开户银行①出票并提示支票付款②交换进帐单并清算资金③收妥入账并通知收款人足额存款①出票并交付支票背书转让②送交支票③交换支票并清算资金④收妥入账并通知收款人②送交支票④收妥入账并通知收款人。