ipc电镀标准

IPC 2级标准和3级标准的对比(PCB)

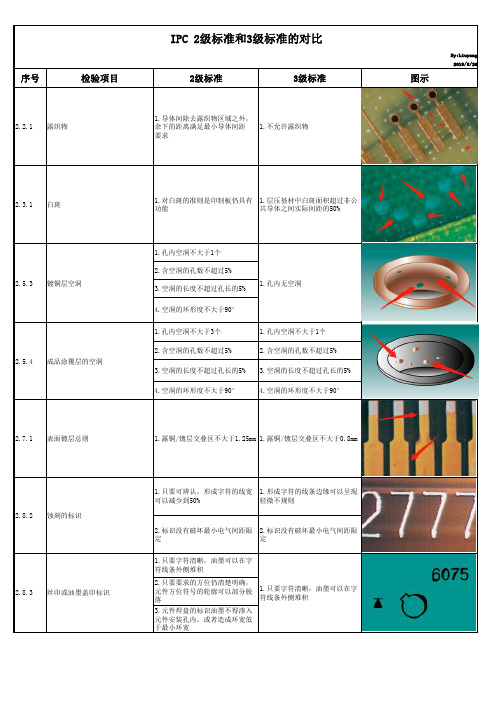

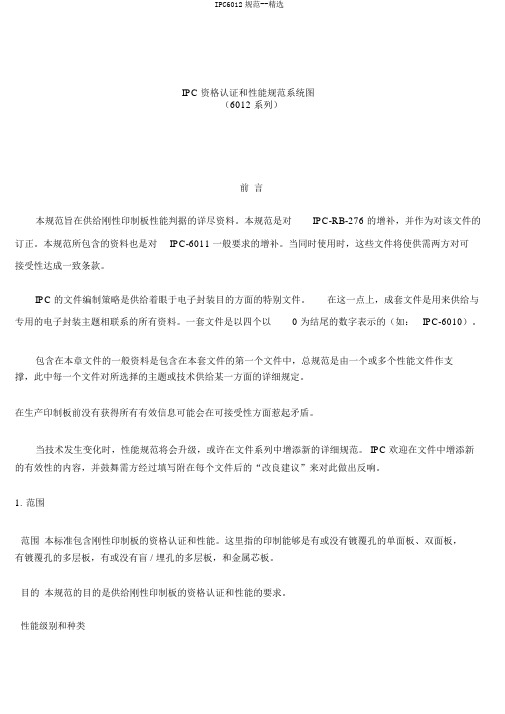

IPC 2级标准和3级标准的对比By:Liuyang 2019/8/26序号检验项目2级标准3级标准图示2.2.1露织物1.导体间除去露织物区域之外,余下的距离满足最小导体间距要求1.不允许露织物2.3.1白斑1.对白斑的准则是印制板仍具有功能 1.层压基材中白斑面积超过非公共导体之间实际间距的50%2.5.3镀铜层空洞1.孔内空洞不大于1个 1.孔内无空洞2.含空洞的孔数不超过5%3.空洞的长度不超过孔长的5%4.空洞的环形度不大于90°2.5.4成品涂覆层的空洞1.孔内空洞不大于3个 1.孔内空洞不大于1个2.含空洞的孔数不超过5%2.含空洞的孔数不超过5%3.空洞的长度不超过孔长的5% 3.空洞的长度不超过孔长的5%4.空洞的环形度不大于90°4.空洞的环形度不大于90°2.7.1表面镀层总则 1.露铜/镀层交叠区不大于1.25mm 1.露铜/镀层交叠区不大于0.8mm2.8.2蚀刻的标识1.只要可辨认,形成字符的线宽可以减少到50% 1.形成字符的线条边缘可以呈现轻微不规则2.标识没有破坏最小电气间距限定 2.标识没有破坏最小电气间距限定2.8.3丝印或油墨盖印标识1.只要字符清晰,油墨可以在字符线条外侧堆积1.只要字符清晰,油墨可以在字符线条外侧堆积2.只要要求的方位仍清楚明确,元件方位符号的轮廓可以部分脱落3.元件焊盘的标识油墨不得渗入元件安装孔内,或者造成环宽低于最小环宽2.9.9吸管式空隙1.沿着导电图形侧面边缘出现吸管式空隙,造成导线间距减小尚未低于最小规定的要求,同时这种吸管式空隙还没有扩展到导电图形整个边缘1.没有吸管式空隙2.吸管式空隙从外层完全被封住2.10.1.2导线间距1.导线边缘粗糙,铜刺等缺陷的任意组合造成在孤立区域内的导线间距的减少不大于最小导线间距的30%1.导线边缘粗糙,铜刺等缺陷的任意组合造成在孤立区域内的导线间距的减少不大于最小导线间距的20%2.10.3支撑孔的外层环宽1.90°或更小破盘1.孔不位于焊盘中心,但环宽不小于0.05mm2.如果破盘出现在导线对焊盘的连接区域,对工程图纸上或生产胶片上的线宽的减小不能多于20%。

ipc 无铅焊锡标准

ipc 无铅焊锡标准IPC是国际电子协会(Association Connecting Electronics Industries)制定的电子行业标准之一,旨在提高电子产品质量和可靠性。

无铅焊锡标准是其中之一,要求使用无铅焊料,以减少对环境和人体的影响。

下面是关于IPC无铅焊锡标准的一些解释和内容。

无铅焊锡标准的制定背景是为了应对环境保护和健康安全的需求。

传统的含铅焊料在制造和处理过程中会释放出有害的铅气体,对环境和人体健康造成潜在风险。

因此,无铅焊锡标准就成为了保障产品质量和可靠性的一项重要措施。

在IPC无铅焊锡标准中,主要包含了以下几个方面的内容。

首先是焊料的成分要求。

无铅焊料主要由锡、银、铜、锑等元素组成,其化学成分必须符合标准规定,以确保焊接质量和性能的稳定。

同时,还需要对焊料的外观、粒度、润湿性等进行要求,以保证焊接的可靠性和一致性。

其次是焊接工艺的规定。

无铅焊锡标准要求焊接工艺必须符合IPC 规范,并进行详细的记录和过程控制。

焊接温度、焊接时间、焊接压力等参数需要进行严格控制,以确保焊缝的完整性和可靠性。

另外,在焊接过程中还要进行焊接性能的测试和评估。

无铅焊锡标准要求对焊接接头的电学性能、机械性能和可靠性进行全面的测试和评估。

主要包括焊接接头的电阻、密封性、强度等性能指标的测试和评估。

此外,无铅焊锡标准还包括了关于焊接设备和工具的要求。

焊接设备必须符合相关的安全标准,并定期检测和维护,以确保其正常运行和使用安全。

而焊接工具的选择和使用也需要符合标准规定,以保证焊接质量和可靠性。

总体来说,IPC无铅焊锡标准是一个为保护环境和人体健康、提高电子产品质量和可靠性而制定的标准。

它涵盖了焊料成分、焊接工艺、焊接性能测试和评估以及焊接设备和工具的要求。

通过遵守这一标准,可以有效减少环境污染、提高产品质量和可靠性,为电子行业的可持续发展做出贡献。

ipc4556标准

ipc4556标准IPC-4556是电子行业中的一项标准,它是关于电子组装过程中金属基板上电镀镍金属层的规范。

下面我将从多个角度对IPC-4556标准进行全面的回答。

首先,IPC-4556标准是由IPC(电子工业联合会)制定的,旨在规范金属基板上电镀镍金属层的技术要求和测试方法。

这个标准适用于电子组装过程中使用的金属基板,如印制电路板(PCB)和其他电子装配。

IPC-4556标准主要涉及到以下几个方面:1. 材料要求,该标准规定了电镀镍金属层的化学成分要求,包括镍的含量、硫化物含量以及其他杂质元素的限制。

这些要求旨在确保电镀层的质量和稳定性。

2. 厚度要求,IPC-4556标准规定了电镀镍金属层的厚度要求,包括最小厚度、最大厚度和均匀性要求。

这些要求旨在确保金属层的良好导电性和耐腐蚀性。

3. 表面处理,标准还规定了金属基板在电镀前的表面处理要求,包括清洁、去除氧化层和活化处理等。

这些步骤可以提高电镀层与基板之间的附着力和一致性。

4. 测试方法,IPC-4556标准还提供了一系列测试方法,用于评估电镀镍金属层的质量和性能。

这些测试方法包括厚度测量、化学成分分析、附着力测试、耐腐蚀性测试等。

5. 样品接受标准,标准还提供了样品接受标准,用于判断电镀镍金属层是否符合规范要求。

这些标准通常基于统计学原理,可以帮助制造商进行质量控制和品质管理。

总的来说,IPC-4556标准对金属基板上电镀镍金属层的各个方面进行了详细的规范,旨在确保电子组装过程中的金属层质量和稳定性。

通过遵循这个标准,制造商可以提高产品的可靠性和性能,并确保产品符合客户的需求和行业要求。

希望以上回答能够满足你的需求,如果还有其他问题,请随时提出。

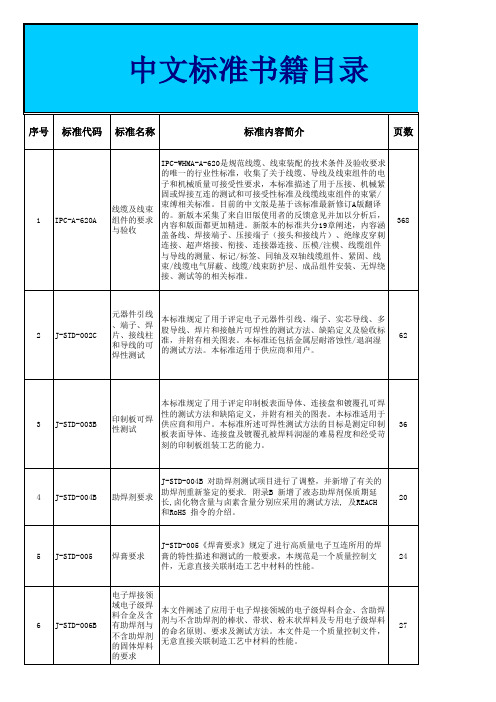

IPC标准

预计 2010 年8 月 出版

即将出版

即将出版

即将出版

62

本标准规定了用于评定印制板表面导体、连接盘和镀覆孔可焊

3

J-STD-003B

印制板可焊 性测试

性的测试方法和缺陷定义,并附有相关的图表。本标准适用于 供应商和用户。本标准所述可焊性测试方法的目标是测定印制 板表面导体、连接盘及镀覆孔被焊料润湿的难易程度和经受苛

36

刻的印制板组装工艺的能力。

J-STD-004B 对助焊剂测试项目进行了调整,并新增了有关的

本标准向SMD 制造商和用户提供了标准的表面贴装器件操作、 包装、运输和使用方法。所提供的这些方法可避免由于吸收湿 气和暴露在再流焊温度下造成的封装损伤,这些损伤会导致合 格率和可靠性的降低。通过使用这些程序、以及采用能达到从 密封之日算起在密封干燥袋内12 个月最短保存期限的干燥包 装工艺,即能实现安全无损的再流焊接。由IPC 和JEDEC 联合 开发。

27

的要求

非气密封装 固态表面贴 本标准用于确定最初的可靠性鉴定应该采用的分类级别。这些 7 J-STD-020D.1 装器件湿度/ 元器件必须得到正确的包装、储存及运输以避免接下来在回流 13 回流焊敏感 焊时受到热损伤及机械损伤。 度分类

8

J-STD-033B.1

对湿度、回 流焊敏感的 表面贴装器 件的处置、 包装、发运 及使用方法

17

9 J-STD-075

J-STD-075弥补了J-STD-020的不足,它提供的测试方法可用于

对电子元器件的最差热工艺条件进行分类。分类参考了行业通

用的波峰焊和再流焊曲线。它代表了最大工艺敏感水平,但并

组装工艺中 非IC 电子元 器件的分级

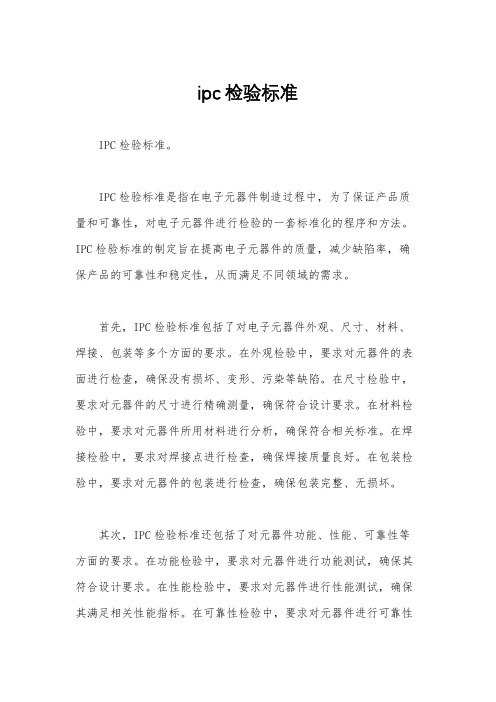

ipc检验标准

ipc检验标准

IPC检验标准。

IPC检验标准是指在电子元器件制造过程中,为了保证产品质量和可靠性,对电子元器件进行检验的一套标准化的程序和方法。

IPC检验标准的制定旨在提高电子元器件的质量,减少缺陷率,确保产品的可靠性和稳定性,从而满足不同领域的需求。

首先,IPC检验标准包括了对电子元器件外观、尺寸、材料、焊接、包装等多个方面的要求。

在外观检验中,要求对元器件的表面进行检查,确保没有损坏、变形、污染等缺陷。

在尺寸检验中,要求对元器件的尺寸进行精确测量,确保符合设计要求。

在材料检验中,要求对元器件所用材料进行分析,确保符合相关标准。

在焊接检验中,要求对焊接点进行检查,确保焊接质量良好。

在包装检验中,要求对元器件的包装进行检查,确保包装完整、无损坏。

其次,IPC检验标准还包括了对元器件功能、性能、可靠性等方面的要求。

在功能检验中,要求对元器件进行功能测试,确保其符合设计要求。

在性能检验中,要求对元器件进行性能测试,确保其满足相关性能指标。

在可靠性检验中,要求对元器件进行可靠性

测试,确保其在各种环境条件下能够正常工作。

最后,IPC检验标准的制定是为了提高电子元器件的质量和可

靠性,减少产品的缺陷率,从而降低生产成本,提高产品竞争力。

同时,IPC检验标准的执行也需要配合先进的检验设备和技术,以

确保检验结果的准确性和可靠性。

总之,IPC检验标准是电子元器件制造过程中非常重要的一环,它的制定和执行对产品质量和可靠性有着至关重要的影响。

只有严

格执行IPC检验标准,才能保证电子元器件的质量和可靠性,满足

不同领域的需求。

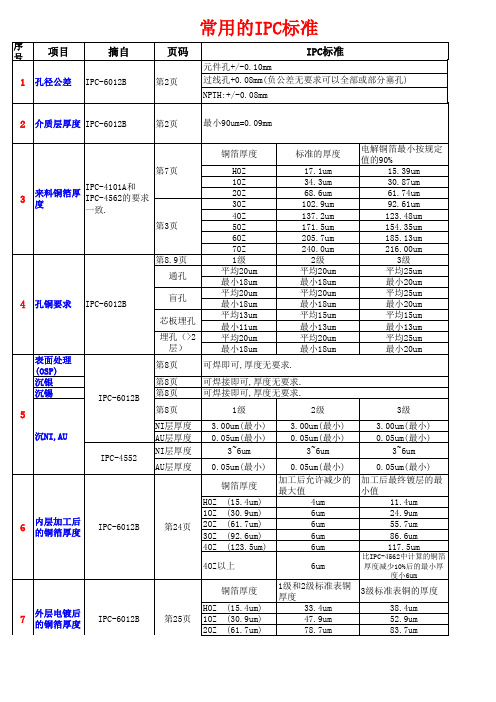

IPC标准(6)

IPC-4552.pdf

翘曲度.pdf 材料.pdf

IPC-4101C 14 板材特性

TG:①普通:IPC-4101/21②:中TG:IPC-4101/21/99③高

TG:IPC-4101/24/124/125/126/128/129/94/130/131

高CTI:IPC-4101/12/10/80

无卤素板料:IPC-

第23-25页

4101/05/14/15/58/92/93/94/95/96/122/125/127/128/130/1 31

17.1um101A和 IPC-4562的要求 一致.

1OZ

34.3um

2OZ

68.6um

3OZ

102.9um

4OZ

137.2um

第3页

5OZ

171.5um

6OZ

205.7um

7OZ

240.0um

第8.9页

1级

2级

通孔

平均20um 最小18um

平均20um 最小18um

4 孔铜要求 IPC-6012B

5

第8页

1级

2级

电解铜箔最小按规定 值的90%

15.39um 30.87um 61.74um 92.61um 123.48um 154.35um 185.13um 216.00um

3级 平均25um 最小20um 平均25um 最小20um 平均15um 最小13um 平均25um 最小20um

3级

IPC-6012B

7

外层电镀后 的铜箔厚度

IPC-6012B

第24页 第25页

铜箔厚度

HOZ (15.4um) 1OZ (30.9um) 2OZ (61.7um) 3OZ (92.6um) 4OZ (123.5um)

ipc4552对镍腐蚀的标准

ipc4552对镍腐蚀的标准IPC4552是指印刷电路的电镀镍腐蚀标准。

在印刷电路制造过程中,镍被广泛用于保护电路和提供导电性的目的。

然而,由于环境和化学因素的影响,镍可能会腐蚀,导致电路的性能下降。

因此,IPC4552标准为镍腐蚀提供了一系列的限制和要求。

IPC4552标准详细描述了各种镍腐蚀的要求和测试方法。

它主要包括以下几个方面的规定:1.腐蚀等级:IPC4552标准定义了几个腐蚀等级,从0级到4级。

腐蚀等级越低,镍材料的抗腐蚀性能越好。

根据具体的应用要求,选择合适的腐蚀等级来制定镀镍的规范。

2.腐蚀测试方法:IPC4552标准描述了几种常用的腐蚀测试方法,例如盐雾测试、硫酸铜试验、无电解镍测试等。

这些测试方法可以用来评估镀镍层在不同环境下的抗腐蚀性能。

3.镍腐蚀限制:IPC4552标准规定了镍腐蚀的限制。

例如,对于0级腐蚀等级的镀镍层,允许有少量的可见氧化物和色斑;对于1级腐蚀等级的镀镍层,不允许有明显的氧化物和色斑。

4.镀镍质量要求:IPC4552标准还规定了镀镍层的质量要求。

包括镍层的厚度、粗糙度、附着力等方面的要求。

这些要求旨在保证镀镍层的质量,提高其抗腐蚀性能。

IPC4552标准的实施对于确保印刷电路的质量至关重要。

通过遵守该标准,制造商可以保证电镀镍层的抗腐蚀性能,在不同的应用条件下保持稳定的性能。

此外,IPC4552标准还对无电解镍层进行了详细的规定。

无电解镍是指通过化学方法将镍沉积在基材上,与常规电镀不同。

IPC4552标准对无电解镍层的腐蚀性能、镍层厚度和质量要求等都进行了规定。

总之,IPC4552标准为镍腐蚀提供了详细的规定和要求,帮助制造商确保印刷电路的质量和性能。

这项标准的实施可以提高电镀镍层的抗腐蚀性能,延长电路的使用寿命,并确保其稳定性能在不同的工作环境下。

ipc-4203b标准

ipc-4203b标准英文回答:IPC-4203B Standard.The IPC-4203B standard is a widely accepted set of guidelines for the design and fabrication of printedcircuit boards (PCBs). It provides detailed specifications for the materials, processes, and quality controlprocedures that are used in the manufacturing of PCBs. The IPC-4203B standard is essential for ensuring thereliability and performance of PCBs in a wide range of applications.The IPC-4203B standard is divided into several sections, each of which covers a specific aspect of PCB design and fabrication. These sections include:General requirements.Material requirements.Process requirements.Quality control requirements.Acceptance criteria.The general requirements section of the IPC-4203B standard includes specifications for the design of PCBs, including the layout of components, the routing of traces, and the placement of vias. The material requirementssection includes specifications for the materials that are used in the construction of PCBs, including the copper foil, the fiberglass substrate, and the solder mask. The process requirements section includes specifications for the processes that are used in the fabrication of PCBs,including the etching process, the plating process, and the assembly process. The quality control requirements section includes specifications for the quality control procedures that are used to ensure the reliability and performance of PCBs. The acceptance criteria section includes the criteriathat must be met in order for a PCB to be considered acceptable.The IPC-4203B standard is a valuable resource for anyone who is involved in the design, fabrication, or testing of PCBs. It provides a comprehensive set of guidelines that can help to ensure the quality and reliability of PCBs.中文回答:IPC-4203B 标准。

ipc4562标准

ipc4562标准

IPC-4562标准是一项由电子工业联盟(IPC)发布和制定的标准,旨在规范电子产品中金属覆盖层的要求和性能。

IPC-4562标准主要适用于覆铜箔、电镀铜和其他金属覆盖层的制造和应用。

该标准对于电子产品的可靠性和性能至关重要。

它定义了金属覆盖层的厚度、结构、涂敷和测试要求。

这些要求确保了金属覆盖层在电子产品中的良好导电性、耐腐蚀性和可靠性。

IPC-4562标准包含了不同类型金属覆盖层的分类和规范。

例如,它定义了电镀铜的厚度范围、镀液成分和镀层的组织结构。

此外,该标准还包括覆铜箔的要求,包括导电性、剥离强度和热稳定性等。

遵循IPC-4562标准能够带来许多好处。

首先,它确保金属覆盖层在电子产品中的质量和一致性。

其次,它提供了一致的测试方法和标准,使得金属覆盖层的性能可以被准确地评估和比较。

最后,它为制造商提供了一个参考,以确保他们的产品符合行业标准和客户需求。

在电子产品制造中,选择和应用适当的金属覆盖层非常重要。

IPC-4562标准为制造商和供应商提供了一个共同的语言,使得他们能够合作并确保产品的质量和可靠性。

通过遵循这一标准,企业可以提高产品的性能,降低生产成本,并满足客户的需求和期望。

ipc4552镍腐蚀标准定义

ipc4552镍腐蚀标准定义

IPC-4552是一项针对电镀镍层在特定环境下的腐蚀性能进

行评估的标准。

该标准规范了电镀镍层在酸性氯离子环境中的耐蚀能力和稳定性。

根据IPC-4552,镍腐蚀标准定义了以下几个关键参数和测

试要求:

1. 镍层厚度:IPC-4552要求在进行腐蚀测试之前,镍层厚

度必须符合特定的要求,以确保测试结果的准确性和可重复性。

2. 腐蚀试剂:IPC-4552规定了一种特定的腐蚀试剂,即盐

酸和氯化铁溶液。

这种试剂可以模拟酸性氯离子环境的腐蚀性能。

3. 腐蚀测试条件:IPC-4552明确了腐蚀测试的条件,包括

温度、浸泡时间和试剂浓度。

这些条件是为了使测试结果具有可比性和可重复性。

4. 腐蚀评估方法:根据IPC-4552,腐蚀评估主要通过外观

检查和腐蚀产物的测量来进行。

评估结果被归类为可接受、条件性可接受和不可接受。

IPC-4552镍腐蚀标准的定义提供了一种标准化的方法,用于评估电镀镍层在特定环境中的耐蚀性能。

这有助于确保镍层在使用过程中的可靠性和稳定性。

通过遵守IPC-4552标准,制造商和用户能够更好地了解镍腐蚀行为,并采取适当的措施来提高产品的质量和性能。

ipc检验标准

ipc检验标准IPC检验标准。

IPC检验标准是指在电子产品制造过程中,对产品进行检验时所遵循的一系列标准和规定。

这些标准和规定旨在确保电子产品的质量和性能达到一定的要求,从而保证产品的可靠性和稳定性。

IPC检验标准涵盖了多个方面,包括材料、工艺、制造过程和最终产品的检验要求,为电子产品的制造和检验提供了重要的依据。

首先,IPC检验标准对于电子产品的材料要求非常严格。

它规定了各种材料的使用标准和要求,包括原材料的选择、质量控制和存储要求等。

这些要求旨在确保产品所使用的材料符合相关的环保和安全标准,同时能够满足产品的设计要求和性能指标。

通过严格的材料检验,可以有效地避免因材料质量问题导致的产品失效和安全隐患。

其次,IPC检验标准对于电子产品的制造工艺也有详细的规定。

它包括了各种工艺的操作要求、工艺参数的控制和工艺流程的规范等内容。

通过严格执行工艺标准,可以确保产品在制造过程中能够达到一定的质量水平,从而提高产品的可靠性和稳定性。

同时,规范的工艺流程也有助于提高生产效率,降低制造成本,提升产品的竞争力。

此外,IPC检验标准还对电子产品的最终检验和测试提出了要求。

它包括了产品的外观检查、功能测试、性能评估和可靠性验证等内容。

通过严格的最终检验,可以确保产品的质量和性能达到设计要求,并且能够满足客户的需求。

同时,可靠性验证也有助于评估产品在不同环境条件下的使用性能,为产品的改进和优化提供重要的参考依据。

总的来说,IPC检验标准对于电子产品的制造和检验起着至关重要的作用。

它不仅为电子产品制造过程提供了详细的操作指南,还为产品的质量控制和性能验证提供了重要的依据。

通过严格遵循IPC检验标准,可以有效地提高产品的质量和可靠性,满足客户的需求,提升企业的竞争力。

因此,制造企业和检验机构都应该充分重视IPC检验标准,确保其有效实施,从而为电子产品的制造和检验提供可靠的保障。

IPC6012规范--优选

IPC 资格认证和性能规范系统图(6012 系列)前言本规范旨在供给刚性印制板性能判据的详尽资料。

本规范是对IPC-RB-276 的增补,并作为对该文件的订正。

本规范所包含的资料也是对IPC-6011 一般要求的增补。

当同时使用时,这些文件将使供需两方对可接受性达成一致条款。

IPC 的文件编制策略是供给着眼于电子封装目的方面的特别文件。

在这一点上,成套文件是用来供给与专用的电子封装主题相联系的所有资料。

一套文件是以四个以0 为结尾的数字表示的(如:IPC-6010)。

包含在本章文件的一般资料是包含在本套文件的第一个文件中,总规范是由一个或多个性能文件作支撑,此中每一个文件对所选择的主题或技术供给某一方面的详细规定。

在生产印制板前没有获得所有有效信息可能会在可接受性方面惹起矛盾。

当技术发生变化时,性能规范将会升级,或许在文件系列中增添新的详细规范。

IPC 欢迎在文件中增添新的有效性的内容,并鼓舞需方经过填写附在每个文件后的“改良建议”来对此做出反响。

1.范围范围本标准包含刚性印制板的资格认证和性能。

这里指的印制能够是有或没有镀覆孔的单面板、双面板,有镀覆孔的多层板,有或没有盲 / 埋孔的多层板,和金属芯板。

目的本规范的目的是供给刚性印制板的资格认证和性能的要求。

性能级别和种类级别本标准以为,刚性印制板应鉴于最后使用的性能要求的差别分级。

印制板的性能为分阶1,2 或 3 级。

其定义见 IPC-6011 印制板总规范。

印制板种类没有镀覆孔的印制板( 1 型)和有镀覆孔的印制板(2-6 型)分类以下:1型- 单面板2型- 双面板3型- 没有盲孔或埋孔的多层板4型- 有盲孔或埋孔的多层板5型- 没有盲孔或埋孔的金属芯多层板6型- 有盲孔或埋孔的金属芯多层板采买选择为了采买的目的,在采买文件中应规定性能级别。

该文件应向供给方供给足够的资料使之能够生产所订购的印制板而且使用方获得所需要的产品。

采买文件中所应包含的信息见 IPC-D-325 。

IPC 2级标准和3级标准的对比(PCB)

IPC 2级标准和3级标准的对比By:Liuyang 2019/8/26序号检验项目2级标准3级标准图示2.2.1露织物1.导体间除去露织物区域之外,余下的距离满足最小导体间距要求1.不允许露织物2.3.1白斑1.对白斑的准则是印制板仍具有功能 1.层压基材中白斑面积超过非公共导体之间实际间距的50%2.5.3镀铜层空洞1.孔内空洞不大于1个 1.孔内无空洞2.含空洞的孔数不超过5%3.空洞的长度不超过孔长的5%4.空洞的环形度不大于90°2.5.4成品涂覆层的空洞1.孔内空洞不大于3个 1.孔内空洞不大于1个2.含空洞的孔数不超过5%2.含空洞的孔数不超过5%3.空洞的长度不超过孔长的5% 3.空洞的长度不超过孔长的5%4.空洞的环形度不大于90°4.空洞的环形度不大于90°2.7.1表面镀层总则 1.露铜/镀层交叠区不大于1.25mm 1.露铜/镀层交叠区不大于0.8mm2.8.2蚀刻的标识1.只要可辨认,形成字符的线宽可以减少到50% 1.形成字符的线条边缘可以呈现轻微不规则2.标识没有破坏最小电气间距限定 2.标识没有破坏最小电气间距限定2.8.3丝印或油墨盖印标识1.只要字符清晰,油墨可以在字符线条外侧堆积1.只要字符清晰,油墨可以在字符线条外侧堆积2.只要要求的方位仍清楚明确,元件方位符号的轮廓可以部分脱落3.元件焊盘的标识油墨不得渗入元件安装孔内,或者造成环宽低于最小环宽2.9.9吸管式空隙1.沿着导电图形侧面边缘出现吸管式空隙,造成导线间距减小尚未低于最小规定的要求,同时这种吸管式空隙还没有扩展到导电图形整个边缘1.没有吸管式空隙2.吸管式空隙从外层完全被封住2.10.1.2导线间距1.导线边缘粗糙,铜刺等缺陷的任意组合造成在孤立区域内的导线间距的减少不大于最小导线间距的30%1.导线边缘粗糙,铜刺等缺陷的任意组合造成在孤立区域内的导线间距的减少不大于最小导线间距的20%2.10.3支撑孔的外层环宽1.90°或更小破盘1.孔不位于焊盘中心,但环宽不小于0.05mm2.如果破盘出现在导线对焊盘的连接区域,对工程图纸上或生产胶片上的线宽的减小不能多于20%。

IPC6012规范(中文版)

I P C6012规范(中文版) -CAL-FENGHAI.-(YICAI)-Company One1刚性印制板资格认证和性能规范IPC资格认证和性能规范体系图(6012系列)前言本规范旨在提供刚性印制板性能判据的详细资料。

本规范是对IPC-RB-276的补充,并作为对该文件的修订。

本规范所包含的资料也是对IPC-6011一般要求的补充。

当同时使用时,这些文件将使供需双方对可接受性达成一致条款。

IPC的文件编制策略是提供着眼于电子封装目的方面的特殊文件。

在这一点上,成套文件是用来提供与专用的电子封装主题相联系的全部资料。

一套文件是以四个以0为结尾的数字表示的(如:IPC-6010)。

包含在本章文件的一般资料是包含在本套文件的第一个文件中,总规范是由一个或多个性能文件作支撑,其中每一个文件对所选择的主题或技术提供某一方面的具体规定。

在生产印制板前没有取得全部有效信息可能会在可接受性方面引起矛盾。

当技术发生变化时,性能规范将会升级,或者在文件系列中增加新的具体规范。

IPC欢迎在文件中增加新的有效性的内容,并鼓励需方通过填写附在每个文献后的“改进建议”来对此做出反应。

1.范围范围本标准包括刚性印制板的资格认证和性能。

这里指的印制可以是有或没有镀覆孔的单面板、双面板,有镀覆孔的多层板,有或没有盲/埋孔的多层板,和金属芯板。

目的本规范的目的是提供刚性印制板的资格认证和性能的要求。

性能级别和类型级别本标准认为,刚性印制板应基于最终使用的性能要求的差异分级。

印制板的性能为分阶1,2或3级。

其定义见IPC-6011印制板总规范。

印制板类型没有镀覆孔的印制板(1型)和有镀覆孔的印制板(2-6型)分类如下:1型-单面板2型-双面板3型-没有盲孔或埋孔的多层板4型-有盲孔或埋孔的多层板5型-没有盲孔或埋孔的金属芯多层板6型-有盲孔或埋孔的金属芯多层板采购选择为了采购的目的,在采购文件中应规定性能级别。

该文件应向供应方提供足够的资料使之能够生产所订购的印制板并且使用方得到所需要的产品。

蚀刻因子 ipc标准

蚀刻因子 ipc标准蚀刻因子 IPC标准。

蚀刻因子(etch factor)是指在蚀刻过程中,被蚀刻掉的材料与蚀刻掉的目标材料的比值。

蚀刻因子的大小直接影响到蚀刻的精度和均匀性,因此对于蚀刻工艺的控制至关重要。

IPC标准是国际电子工业协会(IPC)制定的一系列标准,其中包括了对于蚀刻因子的要求和测试方法。

本文将对蚀刻因子及其在IPC标准中的应用进行介绍。

蚀刻因子的大小受到多种因素的影响,包括蚀刻液的成分、温度、浓度、搅拌方式、蚀刻时间等。

在实际的蚀刻过程中,我们通常希望蚀刻因子越接近于1越好,这意味着被蚀刻掉的材料与目标材料的蚀刻速率相近,从而可以得到精确且均匀的蚀刻结果。

然而,由于蚀刻液的特性和蚀刻条件的变化,蚀刻因子往往难以保持在理想的数值。

IPC标准针对蚀刻因子制定了一系列的要求和测试方法。

其中,IPC-4552标准规定了在电镀金属膜上的蚀刻因子的测试方法。

该标准要求在特定的蚀刻条件下,对蚀刻后的金属膜进行测量,从而得到蚀刻因子的数值。

这一数值可以帮助工程师们了解蚀刻工艺的精度和均匀性,从而进行工艺参数的优化和控制。

除了测试方法,IPC标准还对蚀刻因子的数值进行了要求。

例如,IPC-4552标准规定了在特定的蚀刻条件下,蚀刻因子的数值应该控制在一个范围之内,以保证蚀刻结果的质量。

这些要求和测试方法的制定,为蚀刻工艺的控制和优化提供了重要的依据和手段。

在实际的生产中,蚀刻因子的控制是一个复杂而又重要的工作。

工程师们需要结合IPC标准的要求,对蚀刻工艺进行精细的调控,以确保蚀刻结果的精度和均匀性。

同时,他们还需要不断地进行工艺参数的优化和改进,以适应材料和工艺条件的变化。

只有这样,才能够保证蚀刻工艺的稳定性和可靠性。

总之,蚀刻因子是蚀刻工艺中一个重要的参数,它直接影响到蚀刻结果的精度和均匀性。

IPC标准为蚀刻因子的控制和测试提供了重要的依据和手段。

工程师们需要结合标准的要求,对蚀刻工艺进行精细的调控,以确保蚀刻结果的质量。

pcb镀金层厚度国际标准

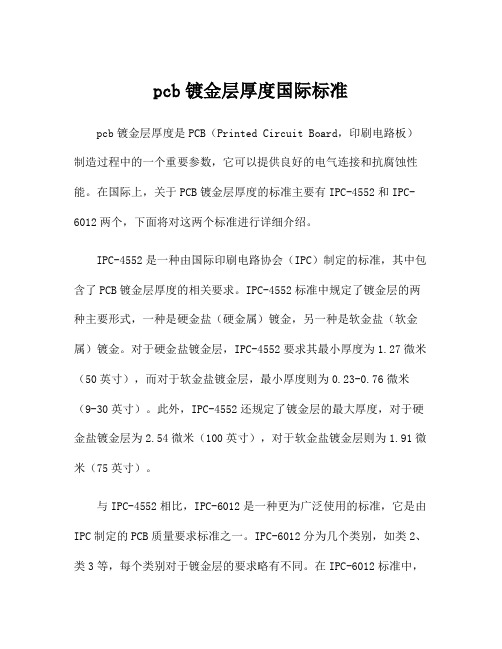

pcb镀金层厚度国际标准pcb镀金层厚度是PCB(Printed Circuit Board,印刷电路板)制造过程中的一个重要参数,它可以提供良好的电气连接和抗腐蚀性能。

在国际上,关于PCB镀金层厚度的标准主要有IPC-4552和IPC-6012两个,下面将对这两个标准进行详细介绍。

IPC-4552是一种由国际印刷电路协会(IPC)制定的标准,其中包含了PCB镀金层厚度的相关要求。

IPC-4552标准中规定了镀金层的两种主要形式,一种是硬金盐(硬金属)镀金,另一种是软金盐(软金属)镀金。

对于硬金盐镀金层,IPC-4552要求其最小厚度为1.27微米(50英寸),而对于软金盐镀金层,最小厚度则为0.23-0.76微米(9-30英寸)。

此外,IPC-4552还规定了镀金层的最大厚度,对于硬金盐镀金层为2.54微米(100英寸),对于软金盐镀金层则为1.91微米(75英寸)。

与IPC-4552相比,IPC-6012是一种更为广泛使用的标准,它是由IPC制定的PCB质量要求标准之一。

IPC-6012分为几个类别,如类2、类3等,每个类别对于镀金层的要求略有不同。

在IPC-6012标准中,对于硬金盐镀金层,类2要求其最小厚度为0.1-0.25微米(4-10英寸),而类3要求其最小厚度为0.15-0.30微米(6-12英寸)。

对于软金盐镀金层,类2要求最小厚度为0.025-0.10微米(1-4英寸),类3要求最小厚度为0.05-0.15微米(2-6英寸)。

除了IPC标准外,国际电工委员会(IEC)、欧洲电工技术委员会(CENELEC)等组织也发布了相关的标准。

IEC-61189-5-4标准规定了PCB焊接连接技术的要求,其中包括镀金层的厚度要求。

根据IEC标准,硬金盐镀金层的厚度应在0.5-2.5微米之间,软金盐镀金层的厚度应在0.1-1.0微米之间。

需要注意的是,虽然存在这些国际标准,但实际应用中,PCB镀金层的厚度还是会因不同的客户要求、金属类型、工艺等因素而有所差异。

医疗器械电镀层

医疗器械电镀层本文档将对GB_T5267.1-2002标准中的医疗器械电镀层部分进行概述和解释。

该标准旨在规定医疗器械电镀层的要求和测试方法,以确保其质量和安全性。

1. 引言本标准适用于医疗器械电镀层的要求和测试方法。

医疗器械电镀层可用于增加器械表面的硬度、耐腐蚀性、装饰性等特性。

2. 术语和定义2.1 医疗器械电镀层:指通过电解方法在器械表面形成金属覆盖层的工艺。

2.2 镀层厚度:指医疗器械电镀层的厚度,通常以微米(μm)为单位进行表示。

3. 医疗器械电镀层的要求3.1 电镀层的材料电镀层应符合器械设计和功能的要求,并具有良好的耐腐蚀性和装饰性。

3.2 镀层厚度医疗器械电镀层的厚度应符合设计要求,并应在适当的范围内,以保证其功能和使用寿命。

3.3 镀层附着力医疗器械电镀层应具有良好的附着力,以保证其在使用中不会剥落或脱落。

4. 医疗器械电镀层的测试方法4.1 镀层厚度测试应采用适当的测试方法对医疗器械电镀层的厚度进行检测,可使用显微镜测量或其他合适的设备。

4.2 镀层附着力测试应使用适当的测试方法对电镀层的附着力进行评估,例如剥离试验或刮擦试验。

5. 结论根据GB_T5267.1-2002标准,医疗器械电镀层应符合要求,并经过适当的测试方法进行验证。

这些要求和测试方法有助于确保医疗器械电镀层的质量和安全性,从而提高医疗器械的使用效果和寿命。

以上为对GB_T5267.1-2002标准中医疗器械电镀层部分的简要概述和解释,详细内容请参阅原始标准文档。

参考文献:GB_T5267.1-2002. (2002). 医疗器械第1部分:电镀层[GB_T5267.1-2002 Medical devices - Part 1: Electroplated coatings]。

pcb ipc检验标准

pcb ipc检验标准PCB IPC检验标准。

PCB(Printed Circuit Board)是电子产品中不可或缺的组件,而IPC (Association Connecting Electronics Industries)则是国际电子行业协会,它们共同制定了一系列的检验标准,以确保PCB的质量和可靠性。

本文将介绍PCB IPC检验标准的相关内容,帮助读者更好地了解和应用这些标准。

首先,IPC-A-600是PCB的一般接受标准,它包括了对PCB外观、尺寸、孔径、焊盘、线路宽度等方面的要求。

例如,对于PCB的外观,IPC-A-600规定了板面应该平整,无气泡、裂纹、烧伤等缺陷。

而对于线路宽度,IPC-A-600则规定了不同类别的线路应该符合的最小宽度要求,以确保PCB的导电性能。

其次,IPC-A-610是PCB组装的验收标准,它规定了PCB组装过程中的焊接、组件安装等方面的要求。

例如,对于焊接质量,IPC-A-610规定了焊接点的外观、焊锡量、焊接渣等方面的验收标准,以确保焊接质量达到要求。

另外,IPC-A-610还规定了组件的安装位置、方向、间距等方面的要求,以确保PCB组装的质量和可靠性。

此外,IPC-6012是PCB质量管理的标准,它规定了PCB的材料、工艺、性能等方面的要求。

例如,对于PCB的材料,IPC-6012规定了基材、覆铜、阻焊、喷锡等方面的要求,以确保PCB材料的质量和稳定性。

而对于PCB的工艺,IPC-6012则规定了成品板的加工工艺、防腐蚀工艺、印刷工艺等方面的要求,以确保PCB的加工质量和稳定性。

总的来说,IPC制定的PCB检验标准涵盖了PCB的设计、加工、组装等全过程,它们的实施可以有效提高PCB的质量和可靠性。

因此,作为PCB制造商和使用者,我们应该严格遵守IPC的标准要求,不断提升自身的生产和验收水平,以满足电子产品对PCB质量和可靠性的要求。

在实际应用中,我们可以通过培训和考核的方式,提高员工对IPC标准的理解和执行能力,建立和完善质量管理体系,加强对供应商和合作伙伴的质量管理,以确保PCB的质量和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ipc电镀标准

IPC电镀标准是指电子工业协会制定的关于电镀加工的标准规范,旨在确保电镀加工的质量和稳定性。

IPC电镀标准是业内

公认的标准,被广泛应用于电镀加工领域。

IPC电镀标准主要包括以下几个方面:

1. 材料选择:IPC电镀标准要求使用优质的材料进行电镀加工,以确保电镀层的质量和稳定性。

在选择材料时,需要考虑到材料的化学成分、表面状态、尺寸精度等因素。

2. 设备要求:IPC电镀标准要求使用先进的设备进行电镀加工,以确保加工的精度和稳定性。

在选择设备时,需要考虑到设备的性能、精度、稳定性等因素。

3. 工艺流程:IPC电镀标准要求制定合理的工艺流程,以确保

电镀加工的质量和稳定性。

在制定工艺流程时,需要考虑到电镀层的厚度、均匀性、附着力等因素。

4. 检测方法:IPC电镀标准要求使用可靠的检测方法进行质量

控制,以确保电镀层的质量和稳定性。

在选择检测方法时,需要考虑到检测方法的灵敏度、准确性、可重复性等因素。

5. 质量控制:IPC电镀标准要求建立严格的质量控制体系,以确保电镀加工的质量和稳定性。

在建立质量控制体系时,需要考虑到质量控制的流程、标准、责任等因素。

IPC电镀标准不仅适用于单一的电镀加工过程,还适用于复杂的多工序电镀加工过程。

同时,IPC电镀标准还可以与其他标准相结合,形成完整的质量管理体系。

总之,IPC电镀标准是电镀加工领域的重要标准规范,对于提高电镀加工的质量和稳定性具有重要意义。

在实际应用中,需要根据具体情况制定合理的电镀加工方案,并严格按照IPC

电镀标准进行执行和检测。