Wet Etch设备及工艺介绍[研究材料]

WET培训-WET

WET team 2010年10月5日

Summary

TFT简易流程 湿刻设备构成 刻蚀方式 搬送线类型 刻蚀反应原理 药液浓度控制 Taper角 CD loss 刻蚀后的关联检测

TFT 简易流程

清洗 成膜 PR coating 显影 成膜顺序 Gate A1WET300

图1

图2

草酸(英文学名:Oxalic acid)

也称乙二酸,是一种强有机酸,化学式为HOOCCOOH。常见的草酸通常含有两分子的结晶水 (H2C2O4· 2H2O)。 乙二酸是一种无水透明晶体或粉末,味酸,易溶于水, 微溶于乙醚,不容于苯。草酸溶液并不会腐蚀玻璃 (SiO2),但是一些纯度不高的玻璃,因为含有铁、钠 等金属离子,这些金属离子可以与草酸结合而溶出,导 致玻璃的透明度差,毛玻璃就是利用这样的原理,但是 实际上草酸是溶出玻璃中的金属杂质,而非腐蚀玻璃。

药液浓度控制

从上述反应过程可以看出,刻蚀反应主要是依靠硝酸和醋酸。 因此需要EMS对药液进行浓度控制。 控制方式是通过补充醋酸和硝酸的消耗来维持药液浓度的平衡。 当浓度偏差太大时会影响蚀刻的效果,出现残留等defect.

不做浓度控制是各酸的浓度变化

浓度的变化对制品的影响

刻蚀速率对HNO3的浓度比较敏感,所以需要精确控制。 如图1所示:HNO3↑ H3PO4↓ 的情况 如图2所示:HNO3↓ H3PO4↑ 的情况 CH3COOH达到一定浓度后,对Etch rate影响不大。 附:PR拈附性不良也会造成图1的情况

ACT

S/D A1WET200

WET Etch

Pass

ITO A1WET100

Stripper

TEST

ETCH 蚀刻

ETCH 蚀刻在集成电路的制程中,常需要将整个电路图案定义出来,其制造程序通常是先长出或盖上一层所需要之薄膜,再利用微影技术在这层薄膜上,以光阻定义出所欲制造之电路图案,再利用化学或物理方式将不需要之部分去除,此种去除步骤便称为蚀刻(ETCH)一般蚀刻可分为湿性蚀刻(WET ETCH)及干性蚀刻(DRY ETCH)两种。

所谓干性蚀刻乃是利用化学品(通常是盐酸)与所欲蚀刻之薄膜起化学反应,产生气体或可溶性生成物,达到图案定义之目的。

而所谓干蚀刻,则是利用干蚀刻机台产生电浆,将所欲蚀刻之薄膜反映产生气体由PUMP抽走,达到图案定义之目的。

ISOTROPIC ETCHING 等向性蚀刻在蚀刻反应中,除了纵向反应发生外,横向反应亦同时发生,此总蚀刻即称之为等向性蚀刻。

一般化学湿蚀刻多发生此种现象。

干式蚀刻,其实刻后的横截面具有异向性蚀刻特性(Anisotropic),即可得到较陡的图形。

PLASMA ETCHING 电浆蚀刻1.定义:在干蚀刻技术中,一班多采用电浆蚀刻与活性离子蚀刻,通常电浆蚀刻使用较高之压力(大于200mT)及较小之RF功率,当芯片浸在电浆之中,暴露在电将之表面层原子或分子与电浆中之活性原子接触并发生反应形成气态生成物而离开晶面造成蚀刻,此类蚀刻即称之为电浆蚀刻。

所谓电浆极为气体分子在一电场中被游离成离子(正、负电荷)、电子及中性基(Radical)等,在纯化学反应中,吾人取中性基为蚀刻因子,在R.I.E时,取活性离子作为中性因子。

REACTIVE ION ETCHING(R.I.E.)活性离子蚀刻1. 定义:在电浆蚀刻时,电浆里包含了活性原子、活性离子(正离子)及电子,当压力较低(小于100mT)且气体两端所加之电压够高时,活性离子即被迅速加速冲向电极上之芯片,而撞击晶面上暴露在电浆中的表层,将表层之原子击出,再与活性原子反应因而造成蚀刻,此类之蚀刻即称之为活性离子蚀刻。

目前我们已有的R.I.E蚀刻机台为8110、8130、8330等。

Wet Etch设备及工艺介绍

4. 选择比 同一Layer不同金属膜层间刻蚀速率差异,Profile控制关键。 Wet Etch不对此进行管控

5. CD Bias

CD Bias指Photo工艺后的线宽DICD与最终形成的Pattern线宽FICD的差值。 CD Bias是Wet Etch重点管控工艺参数

Wet Etch设备及工艺介绍

Array 2016年8月12日

1

课程内容介绍

Wet Etch科业务介绍 Wet Etch工艺介绍 Wet Etch设备介绍

2

课程内容介绍

Wet Etch科业务介绍 Wet Etch工艺介绍 Wet Etch设备介绍

3

1. Wet Etch业务介绍-主工艺

UV Light Photo Mask

Photo Resist

Thin Film

Glass

Exposure

Photo Resist (PR)

PR coating

Thin Film 镀膜(Sputter/PECVD)

Develop

Array工艺流程图

Glass IInnitial Clleeaann

Next Layer

Out CV AK

Plate Flow

Plate Flow

Rinse

Rinse

Rinse

Anneal

Index

传送单元

剥离

水洗

Index

Cooling Buffer

Anneal

干燥

26

3. Wet Etch设备介绍-Initial Cleaner

Initial Cleaner结构

Feeder C/V

WET工艺介绍

- SC1 based cleaning

Chemicals Involved

Wet bench

Pre-diffusion clean - RCA clean

➢ Purpose of Pre-clean is to remove the last unwanted oxide layer and prepare surface free of metallic contaminants and good PC for next oxidation.

WET工艺介绍

Purpose of Wet Cleaning Process

▪ Through to a series of processes to make the wafers free from particles, organic contaminations, metal contamination, surface microroughness and native oxide using some kinds of chemicals including DIW.

[工艺]ETCHprocess的大师级讲解

![[工艺]ETCHprocess的大师级讲解](https://img.taocdn.com/s3/m/330e8ed8846a561252d380eb6294dd88d0d23d0b.png)

[工艺]ETCHprocess的大师级讲解编者注: Etch是PIE不得不好好学习的课程,玄机太多了。

我曾经花太多时间研究这玩意,结果连皮毛都碰不上,每次跟人家讨论还是云里雾里~~~感谢Joph Chen,曾经的ETCH专家。

如果把黄光比作是拍照,那他就是完成了底片的功能,还需要蚀刻来帮忙把底片的图像转移到Wafer上。

蚀刻通常分为Wet Etch(湿蚀刻)和Dry Etch (干蚀刻),湿蚀刻主要各向同性蚀刻(Isotropic),所以profile是横向等于纵向,但是througput比较快,选择比高,而且陈本低。

我们在8寸制程的湿蚀刻都是用来做strip,只有dual gate etch 或者Silicide前面的RPO的Dry+Wet。

这两个都是尺寸比较大,而且不能直接用plasma轰击Si。

而干蚀刻主要用plasma离化反应气体(RIE: Reactived Ionized Etch),与被蚀刻物质反应成气态副产物被抽走(反应副产物一定的是气体,所以Cu制程无法用蚀刻。

),主要用来吃小pattern的,因为他的各向异性(Anisotropic)优点,但是他的制程复杂,tune recipe factor非常困难,价格昂贵。

需要澄清一点,干蚀刻的anisotropic的各项异性,不是指他吃的时候侧边就不会吃,是因为process会产生一种叫做polymer的物质,保护在侧壁使得侧边不会被吃掉。

polymer的形成主要靠F-C比(氟-碳比),来控制polymer多少来进一步控制profile (F-base的比例比C-base的比例多还是少?)蚀刻制程必须了解plasma,啥是plasma?说白了就是一群被充电了的准中性气体(类似闪电),其实就是一锅等离子汤(电浆)。

在这锅汤里有电子(elctrons)的雪崩碰撞(Avalanche)用于产生和维持等离子体汤,碰撞产生的离子Ions在电场的作用下撞击(bombardment)晶园表面也达到物理蚀刻的目的,如Ar+ e -->Ar* or Ar+ 和两个电子,而另一部分被离化的ions可以作为化学反应气体,与被蚀刻物质发生化学反应产生气态副产物达到化学蚀刻的目的(如CF4+e-->CFx[+] + Fx[-] + e, F[-]+Si-->SiFx(g) )。

Wetetching湿法腐蚀技术

秦明

搀杂腐蚀自停止层-2

微机械加工技术

秦明

搀杂腐蚀自停止层-3

微机械加工技术

秦明

– 在水中正常溶解:HNO3HNO3- +H+ – 自催化以形成压硝酸和空穴

HNO2+HNO3N2O4+H2O N2O4+HNO22NO2-+2h+ 2NO2-+2h+2HNO2 – 腐蚀剂必须到表面才能和膜反应或腐蚀 – 运动到表面的方式将影响到选择比, 过刻, 和均匀性

• NO2是硅的有效氧化剂

• EDP腐蚀会产生Si(OH)4的淀积,在Al压焊点上 产生Al(OH)3

• Moser的腐蚀后处理:

– 20 sec, DI water rinse – 120 sec. Dip in 5% (抗坏血酸)ascorbic acid and

H2O – 120 sec, rinse in DI water – 60 sec. Dip in (己烷)hexane, C6H14

微机械加工技术

秦明

电化学腐蚀效应-2

• HF通常腐蚀SiO2, 不腐蚀Si • 通过正向偏置硅,空穴可以通过外部电路注入以氧化硅,

进而被HF溶解 • 可以用Si3N4做掩膜,是抛光腐蚀 • 如果采用浓HF(48%HF)腐蚀,硅在腐蚀过程中不会完全

氧化,最终形成棕色的多空硅

微机械加工技术

秦明

电化学腐蚀效应-3

• 用“开”掩膜版留下硅区

• 采用适当的TMAH腐蚀液,使暴露 的铝不被腐蚀

• N阱偏置电压大于PP,使N阱不被 腐蚀

微机械加工技术

秦明

硅各向同性腐蚀

• 腐蚀过程包括: - 反应物到表面的输运 - 表面反应 - 反应产物从表面的移走

DryEtch工艺及设备介绍

• Dry Strip 反应气体(SF6/NF3) :

SF6/NF3

CxHy (PR胶) + O2 -----> COx↑ + H2O↑

Active GI

Active GI

1.2 Dry Etch 工艺介绍

2.5 温控系统

Chiller (Heater Exchanger)

Pt Sensor (热电偶):温度测量

Chiller Chiller Hose Connector

2.5 温控系统

TC & BC:

Plasma Connection

Glass

---------

+++++++ --------

+++++++

• Ashing 反应气体(SF6/NF3) :

SF6/NF3

CxHy (PR胶) + O2 -----> COx↑ + H2O↑

Active GI

Active GI

1.2 Dry Etch 工艺介绍

• N+ Etch & Dry Strip

N+ Etch:针对TFT Channel 区域a-Si进行反应,生产挥发性气体的过程。 Dry Strip:针对N+ Etch后Glass表面PR胶进行反应,生成挥发性气体的过程。

• Ash/Act or Act/Ash

Active Etch:针对Pixel 区域a-Si进行反应,生产挥发性气体的过程。 Ashing:针对TFT Channel区域PR胶进行反应,生成挥发性气体的过程。

WETX蚀刻工艺简介

• Shower Swing for uniformity • Substrate Oscillation for uniformity • CK for Pre-wetting

swing

Etching Chamber

NEU

PR

PR

Film Glass

Chemical Knife

Shower Swing& Substrate Oscillation

Develop

Etch

Wet Etch

PR Strip Inspection

SPUTTER

Ar+

Al

Al Al

DC

Al

Al Al

Ar+

TARGET

SUBSTRATE

Dry Etch

Gas

RF

PLASMA FO Si Si

SiF4

• Cleaning:素玻璃镀膜前,去除表面有机物与Particle等污染。 • WETX:湿蚀刻,移除未被光阻保护的薄膜部分,将pattern移转至玻璃。 • PR Strip:将光阻剥离洗除。

Passivation

Pixel Electrode

WET

Dry

Deposition & Patterning Process in Detail

WET

DRY

WET

Cleaning

Deposition PR Coating Exposure

PECVD

RF

HHSiHH

H

NH

H

H H

H

Si N Si NSi N

Sn4+ + 2H2O Sn(C2O4)2 + 2H2

Wet工艺

W e t工艺(总17页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除WET工序的构成TFT-LCD在Array段的制程通常会分为镀膜,曝光和蚀刻三道大的工序。

而蚀刻工序根据工艺和设备的不同又可以分为干蚀刻和湿蚀刻,即Dry工序和WET工序。

作为蚀刻工序的一种实现方式,WET工序详细来讲可以包括清洗,湿蚀刻和脱膜。

1.清洗:包括初清洗和成膜前清洗。

初清洗即玻璃基板从PP box中拆包之后,进行的第一道清洗,它的主要目的是为了清除玻璃基板表面本身携带的油污以及微尘颗粒。

成膜前清洗即在每一道成膜之前进行的清洗,目的虽然也是为了去除油污以及颗粒,但是这些杂质更多是由于外界污染造成,而去除这些杂质是为了成膜的顺利进行,提高成膜的品质。

2.湿蚀刻:对于金属层和ITO导电层使用湿蚀刻进行蚀刻。

湿蚀刻是使用相应的金属蚀刻液和ITO蚀刻液对膜层进行腐蚀,可以去除掉不被光阻保护的部分,从而形成我们需要的线路结构。

3.脱膜:无论干蚀刻还是湿蚀刻结束之后,都必须将所成线路上覆盖的光阻去除。

相应的会使用脱膜液将光阻分离出来并去除,保证下一道成膜顺利进行。

WET 工序(清洗.脱膜,蚀(湿)刻)的工艺原理清洗的工艺原理在TFT-LCD的制程当中,清洗起到至关重要的作用。

清洗的主要目的就是去除玻璃基板表面的杂质和油污,使玻璃基板保持清洁,确保下一道制程的顺利和有效地进行。

在Array段,清洗可以分为初清洗(Initial Clean)和成膜前清洗(Pre-deposition Clean)。

相应的设备也分为初清洗机(Initial Cleaner)和成膜前清洗机(Pre-deposition Cleaner)。

Initial Clean:在将玻璃基板从PP Box拆包装之后(通常是由Unpack设备来完成)的第一道清洗。

Initial Clean可以有效地去除玻璃基板拆包以后残留在表面的油污和细小的Particle。

ETCH工艺

工序潜力与展望

由于我司全板电镀较薄,且切匀性较好,故蚀刻的均匀性也相 对较好。随着未来PCB的发展,如挠性板、密的线路板的生产 将采取相应的措施,比如可将钻孔后之板适当蚀去1/3到1/2的 底铜,再做PTH全板,Dryfilm、图形电镀即可减少侧蚀,从 而保证线宽足够。

生产安全与环境保护

因蚀刻工序使用了强碱(如NaOH)、氨水等化学品,生 产过程中有较大气味产生,同时产生大量废液、废渣,故 应加强抽风以及及时将废液、废渣运走,同时可进行蚀刻 液循环利用。

为使之蚀铜反应进行更为迅速,蚀液中多加有助剂, 例如:

a. 加速剂( Accelerator) 可促使上述氧化反应更为快速, 并防止亚铜错离子的沉淀。

b. 护岸剂(Banking agent) 减少侧蚀。 c. 压抑剂(Suppressor )抑制氨在高温下的飞散,抑制铜

的沉淀加速蚀铜的氧化反应。

水池效应

在蚀刻过程中,线路板水平通过蚀刻机时, 因重力作用在板上面新鲜药液被积水阻挠,无 法有效和铜面反应,称之水池效应。而下面 则无此现象。

蚀刻因子

蚀刻液在蚀刻过程中,不仅向下而且对左右各 方向都产生蚀刻作用,侧蚀是不可避免的。侧蚀宽 度与蚀刻深度之比称之为蚀刻因子。

(=2H/(线底-线顶)

设备

4Cu(NH3)2Cl + 4NH3H2O + 4NH4Cl + O2 →

4Cu(NH3)4Cl2+6H2O 以上两反应重复进行,因此需要有良好抽气,使喷淋 形成 负压,使空气中的氧气与药液充分混合,从而利于 蚀刻反应进行。注意抽气不可过大,否则造成氨水消耗 量的增大.

二价铜离子在碱性环境下极易生成氢氧化铜沉淀, 需加入过量的氨水,使之生成稳定的氨铜错离子团; 过量的氨使反应生成的不稳定Cu(NH3)2Cl 再生成稳 定的具有氧化性的Cu(NH3)4Cl2 ,使反应不断的进行。

湿法腐蚀硅制作PDMS微流控芯片

湿法腐蚀硅制作PDMS微流控芯片湿法腐蚀硅(Wet Etching Silicon)是一种常见的制作PDMS微流控芯片的方法。

PDMS微流控芯片是一种用于生物、化学和医学领域的微流控设备,它可以实现样品的分离、混合、传输和检测等功能。

本文将介绍湿法腐蚀硅制作PDMS微流控芯片的原理、步骤和优缺点。

湿法腐蚀硅是一种利用化学反应来去除硅表面的方法。

它基于硅与一种或多种酸性或碱性溶液之间的化学反应,通过这种反应来腐蚀掉硅表面的一部分,从而形成所需的结构。

湿法腐蚀硅可以实现微米级别的结构加工,并且可以控制结构的形状和尺寸。

制作PDMS微流控芯片的步骤如下:1.硅片准备:首先,需要准备一块晶圆硅片作为芯片的基材。

硅片的表面应该光滑而无缺陷。

2.光刻处理:将要制作的结构图案通过光刻技术转移到硅片的表面。

这一步骤主要包括:涂覆光刻胶,软烘干,光刻胶曝光,显影等操作。

3.腐蚀处理:将经过光刻处理的硅片放入腐蚀液中进行腐蚀。

不同的腐蚀液可以实现不同的效果。

腐蚀的时间、温度和腐蚀液的浓度可以控制腐蚀的速率和深度。

4.清洗和干燥:腐蚀后,需要将芯片用去离子水清洗干净,去除其中的腐蚀液和杂质。

然后,将芯片在干燥箱中加热干燥。

5.PDMS制备:将PDMS预聚物和交联剂按一定比例混合,并在真空中除气。

混合好的PDMS溶液倒入模具中,使其均匀分布。

6.PDMS表面处理:在PDMS溶液倒入模具前,可以对模具进行表面处理,例如硅化处理,以增加PDMS与模具之间的附着力。

7.PDMS硬化与剥离:将装有PDMS溶液的模具放入高温烘箱中,以使PDMS发生硬化反应。

然后,将PDMS从模具上剥离下来,得到PDMS微流控芯片。

优点:1.制作过程简单:湿法腐蚀硅制作PDMS微流控芯片的步骤相对简单,需要的设备和材料较为常见和易得。

2.结构精度高:湿法腐蚀硅可以实现微米级别的结构加工,可以控制结构的形状和尺寸。

3.成本低廉:湿法腐蚀硅制作PDMS微流控芯片的成本相对较低,不需要昂贵的设备和材料。

wet etch 细化资料

Spray Nozzle

Spray Nozzle Sliding

Glass Oscillation

Design base on Pipe Pitch Min: 50mm~ Max: 190mm

Upflow Nozzle

Dip Bath In/Out 端的搬送Roller 之间设置Dip Nozzle Dip Nozzle 突出方向: 往下部喷射(可以变更方向) Dip Nozzle Pitch : 将两边做得稠密使Glass 的上翘最小化

Thank you!

Familiar Alarm

Etch Tank Level Sensor Action Alarm eg.: Etch Tank 1 Level Sensor Action Alarm-L Action: Check Glass, Check Sensor, Then Shake The Sensor Reason: Sensor Problem

Familiar Alarm

Spray Flow Lower Alarm eg.: Etch 1 Spray Flow Lower Alarm-L; Shower 3 Spray Flow Lower Alarm-L Action: Check Spray Nozzle, Check Filter Reason: Occasional Problem Filter Damaged

M/C Configuration

P&ID

Loading & Unloading Unit

Etch Zone

Etch Chamber

Etch Mode

• Glass Oscillation : 基板在Chamber 内前后反复运动 •Fast In/Out : 使用 Glass Oscillation的时候基板Transfer时使用高速搬送(15,000㎜/min) •Loading After Unloading : 在 Chamber 内先行的基板往后续Chamber 完全Transfer之后 后续基板Loading •同时搬送: Etch 1,2,3 Zone的Process Time同样的时候在3 Chamber 内同时进行Glass Loading 并进行Process •定速搬送: Glass以定速沿C/V 移动并进行Process •Spray :从 Etch Chamber 内的上部Shower Nozzle 往基板上部喷射Etchant 进行刻蚀 •Dip : 在Etch Chamber 内 的Dip Bath 里装满Etchant,使基板沉浸进行刻蚀

WET工艺介绍精品文档

12

What is the impact of water mark?

Water mark can cause problems with adhesion of films, contact resistance, non-uniformity between conducting layers, block etch, gate oxide defects.

Hot Chemical will be followed by Hot DIW/Cold DIW; this is to prevent thermal shock. For high viscosity chemical, HDIW rinse will improve solubility of the chemical, thus improve the diffusion of chemical to bulk of DIW, this improves the rinse efficiency.

16

Critical Parameters

1. DIW flow-rate. 2. Process Time. 3. Dump Cycle & Process

Time for each sequence. 4. Megasonic On Sequence.

17

Particle clean SC1 (Standard clean 1)

11

What is H2O mark?

It is some H2O stain which oxidises the Si surface. It can also be a concentration of H2O contaminants.

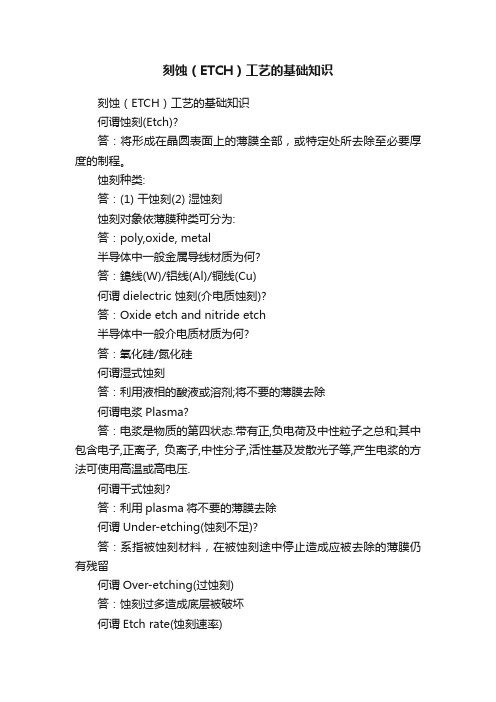

刻蚀(ETCH)工艺的基础知识

刻蚀(ETCH)工艺的基础知识刻蚀(ETCH)工艺的基础知识何谓蚀刻(Etch)?答:将形成在晶圆表面上的薄膜全部,或特定处所去除至必要厚度的制程。

蚀刻种类:答:(1) 干蚀刻(2) 湿蚀刻蚀刻对象依薄膜种类可分为:答:poly,oxide, metal半导体中一般金属导线材质为何?答:鵭线(W)/铝线(Al)/铜线(Cu)何谓dielectric 蚀刻(介电质蚀刻)?答:Oxide etch and nitride etch半导体中一般介电质材质为何?答:氧化硅/氮化硅何谓湿式蚀刻答:利用液相的酸液或溶剂;将不要的薄膜去除何谓电浆Plasma?答:电浆是物质的第四状态.带有正,负电荷及中性粒子之总和;其中包含电子,正离子, 负离子,中性分子,活性基及发散光子等,产生电浆的方法可使用高温或高电压.何谓干式蚀刻?答:利用plasma将不要的薄膜去除何谓Under-etching(蚀刻不足)?答:系指被蚀刻材料,在被蚀刻途中停止造成应被去除的薄膜仍有残留何谓Over-etching(过蚀刻)答:蚀刻过多造成底层被破坏何谓Etch rate(蚀刻速率)答:单位时间内可去除的蚀刻材料厚度或深度何谓Seasoning(陈化处理)答:是在蚀刻室的清净或更换零件后,为要稳定制程条件,使用仿真(dummy)晶圆进行数次的蚀刻循环。

Asher的主要用途:答:光阻去除Wet bench dryer 功用为何?答:将晶圆表面的水份去除列举目前Wet bench dry方法:答:(1) Spin Dryer (2) Marangoni dry (3) IPA Vapor Dry何谓Spin Dryer答:利用离心力将晶圆表面的水份去除何谓Maragoni Dryer答:利用表面张力将晶圆表面的水份去除何谓IPA Vapor Dryer答:利用IPA(异丙醇)和水共溶原理将晶圆表面的水份去除测Particle时,使用何种测量仪器?答:TencorSurfscan测蚀刻速率时,使用何者量测仪器?答:膜厚计,测量膜厚差值何谓AEI答:After Etching Inspection 蚀刻后的检查AEI目检Wafer须检查哪些项目:答:(1) 正面颜色是否异常及刮伤(2) 有无缺角及Particle (3)刻号是否正确金属蚀刻机台转非金属蚀刻机台时应如何处理?答:清机防止金属污染问题金属蚀刻机台asher的功用为何?答:去光阻及防止腐蚀金属蚀刻后为何不可使用一般硫酸槽进行清洗?答:因为金属线会溶于硫酸中"Hot Plate"机台是什幺用途?答:烘烤Hot Plate 烘烤温度为何?答:90~120 度C何种气体为Poly ETCH主要使用气体?答:Cl2, HBr, HCl用于Al 金属蚀刻的主要气体为答:Cl2, BCl3用于W金属蚀刻的主要气体为答:SF6何种气体为oxide vai/contact ETCH主要使用气体?答:C4F8, C5F8, C4F6硫酸槽的化学成份为:答:H2SO4/H2O2AMP槽的化学成份为:答:NH4OH/H2O2/H2OUV curing 是什幺用途?答:利用UV光对光阻进行预处理以加强光阻的强度"UV curing"用于何种层次?答:金属层何谓EMO?答:机台紧急开关EMO作用为何?答:当机台有危险发生之顾虑或已不可控制,可紧急按下湿式蚀刻门上贴有那些警示标示?答:(1) 警告.内部有严重危险.严禁打开此门(2) 机械手臂危险. 严禁打开此门(3) 化学药剂危险. 严禁打开此门遇化学溶液泄漏时应如何处置?答:严禁以手去测试漏出之液体. 应以酸碱试纸测试. 并寻找泄漏管路.遇IPA 槽着火时应如何处置??答:立即关闭IPA 输送管路并以机台之灭火器灭火及通知紧急应变小组BOE槽之主成份为何?答:HF(氢氟酸)与NH4F(氟化铵).BOE为那三个英文字缩写?答:Buffered Oxide Etcher 。

半导体WET

半导体WET什么是半导体WET?半导体WET是指半导体表面深湿化处理(Wet Etching)的过程。

半导体是一种能够控制电流流动的材料,而Wet Etching则是一种通过液体溶液中的化学反应来改变材料表面形貌的方法。

在半导体加工中,WET被广泛应用于表面清洁、刻蚀和蚀刻等过程中。

半导体WET的原理与过程半导体WET的原理基于溶液中的化学反应。

在WET过程中,半导体材料被浸泡在特定的溶液中,根据溶液的组成以及处理时间、温度等参数的控制,可以实现对半导体表面的改变。

WET过程由以下步骤组成:1.清洗:在进行WET前,需要将半导体表面的杂质和有机物清洗掉,防止对后续处理过程的影响。

2.浸泡:清洗后的半导体样品被浸泡在所选的溶液中,溶液中的化学成分会与半导体表面发生反应。

3.控制处理时间:处理时间的长短会影响WET的效果,通常根据需求确定处理时间。

4.冲洗:WET过程结束后,需要将浸泡在溶液中的半导体样品进行冲洗,以去除残留的溶液和反应产物。

半导体WET的应用领域半导体WET作为一种表面处理方法,广泛应用于半导体制造工业中。

以下是半导体WET的一些常见应用领域:1.蚀刻:通过半导体WET可以实现对半导体材料的局部蚀刻,用于制造微细结构和器件。

2.表面清洁:在半导体加工过程中,表面的杂质和有机物会对器件性能产生负面影响。

通过半导体WET可以有效清除表面的污染物,提高器件的可靠性和性能。

3.刻蚀平坦化:在一些特定的半导体工艺中,为了保持表面的平坦度,需要进行刻蚀平坦化。

半导体WET可以实现去除材料表面的凸起部分,得到更加平坦的表面。

4.芯片测试:在芯片制造过程中,需要对芯片进行电性能测试。

通过半导体WET可以在测试之前清除表面固体的污染物,减少测试误差。

半导体WET的发展趋势随着半导体工艺的不断进步,对表面处理技术的要求也越来越高。

半导体WET作为表面处理的重要方法,也在不断发展和完善。

1.精密控制:对于一些微细结构的制造,需要对WET过程进行精密控制,以实现更高的加工精度和可重复性。

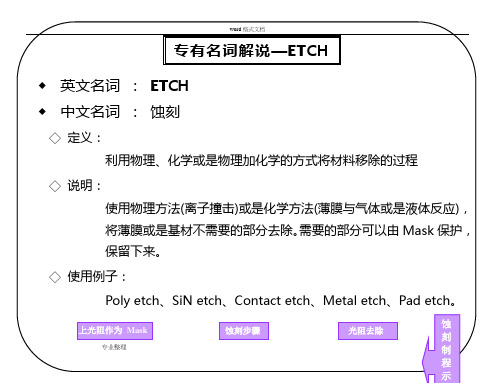

ETCH名词解释

◇ 特性: 蚀刻为等向性蚀刻,侧壁不比直,为曲线状,多为 Batch 式。

专业整理

word 格式文档

PR

PR

PR

PR 溶液

PR 溶液 PR

湿蚀刻制程示意图

专业整理

专业整理

word 格式文档

专 有 名 词 解 说 —E TCH

◆ 英文名词 : Chamber ◆ 中文名词 : 反应室

◇ 定义: 提供制程进行的反应环境,可控制环境的温度、气体与压力等参数

◇ 说明: 一部机台可能有一个或是多个的反应室,可以独立进行不同的制程。 例如 HPY 机台,有 Poly Chamber 和 WSi Chamber 用来沉积不 同的薄膜。CDE 机台,有 Poly Chamber、Oxide Chamber 用来

◇ 定义: 蚀刻站完成后,或是后续光阻去除后,以显微镜目检的工作站别

◇ 说明: 检查蚀刻制程是否造成缺陷( pits 凹洞、蚀刻不足、 光阻残留等),视情况处理产品,避免流入下一站。

蚀刻后检查:

SiN ETCH

SiN AEI

专业整理

SiN Dry Strip

SiN Wet Strip

SiN ECD

Chamber A CO1 ETCH

2. 扩散到表面

专业整理

6. 扩散到 Bulk Gas

干蚀刻 电浆蚀刻

制程 示意图

3. 吸附 4. 反应

word 格式文档

气体停滞层

5. 脱离

Film

专业整理

word 格式文档

专 有 名 词 解 说 —E TCH

温湿度传感器生产设备的工艺和技术

温湿度传感器生产设备的工艺和技术温湿度传感器在现代工业生产过程中扮演着重要的角色,它们被广泛用于监测和控制各类环境参数。

而温湿度传感器的生产设备的工艺和技术对于传感器的质量和性能起着至关重要的作用。

本文将介绍温湿度传感器生产设备的工艺和技术,以及一些常用的生产方法。

一、温湿度传感器生产设备的工艺1. 原材料准备温湿度传感器的主要原材料包括灵敏元件、线路板、外壳、电缆等。

在生产之前,需要确保原材料的质量和稳定性,以确保传感器的可靠性和精度。

2. 元件加工灵敏元件是温湿度传感器的核心部件,其加工工艺对传感器的性能有直接影响。

常见的元件加工工艺包括薄膜加工、激光切割、电化学腐蚀等。

薄膜加工是生产温湿度传感器中常用的加工方法,通过高温烧结薄膜,形成薄膜敏感层,以实现温湿度的检测。

3. 线路板制造线路板是传感器的另一个重要组成部分,它起到信号传输和处理的作用。

线路板制造包括电路设计、PCB制版、元件焊接等环节。

在设计过程中,需要考虑信号的传输准确性和抗干扰性。

4. 温湿度传感器组装将原材料和加工好的元件进行组装是温湿度传感器生产的关键步骤。

组装过程需要精确、细致的操作,确保各个部件的连接紧密,以及传感器的稳定性和可靠性。

5. 传感器调试与测试生产完成后,需要对温湿度传感器进行调试和测试,以确保性能稳定,并进行质量控制。

调试和测试的目的是检测传感器的灵敏度、线性度、响应时间等参数,保证传感器的准确性和可靠性。

二、温湿度传感器生产设备的技术1. 温湿度传感器工艺的自动化随着科技的不断发展,温湿度传感器的生产设备趋向于自动化。

通过引入自动化机械装置和智能控制系统,能够实现生产线的智能化和自动化,提高生产效率和产品质量。

2. 温湿度传感器技术的改进温湿度传感器技术方面的改进和创新,也对生产设备提出了更高的要求。

例如,引入微纳米技术可以提高传感器的敏感度和精度;引入无线通信技术可以实现传感器的远程监测和控制。

三、常用的温湿度传感器生产方法1. 电阻式温湿度传感器电阻式温湿度传感器利用温湿度的变化导致电阻值发生相应的变化,通过测量电阻来检测温湿度。

OLED-WET工艺设备简介

Substrate

Shower

A/k

工艺参数:

Upper Knife Pressure: 0.50~0.60MPa Lower Knife Pressure: 0.45~0.55MPa

中试线产品工艺流程

3 Layer CHD ND GI M1 PDC HF CLN

Pre-Depo CLN

Depo

PR coating

HP Stripping1 1750

HP Stripping2 Spray Stripping 1750 1750

1850

Strip: 设备:

光刻胶剥离 STR600 对应中试线所有制程的光刻胶剥离

1700

900

Stripper

Stripper成分: 二甲基乙酰胺(DMAC) 二甘醇胺(AEE) 添加剂 水 Stripper原理: 在去光阻制程中,二甲基乙酰胺是有机溶剂,主要用来对光阻成 分进行膨润;二甘醇胺是表面活性剂,主要用来对光阻进行剥 离

中试线产品工艺流程

3 Layer CHD ND GI M1 Wet Etching

Pre-Depo CLN

Depo

PR coating

Develop Wet Etch Stripper

LDD

PD ILD OLED PASS PLN ITO-Ag-ITO M2 LCD PLN

ITO pattern

AEI、CDC

O2

172nm

O3

172nm

172nm

O* CmHnOk+O*/O3 CO2+H2O+CO

CxHyOz

CmHnOk

PDC DIW Clean- F/R Unit

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Cu Wet Etcher

Cu Etchant

Cu、Cu/MoNb

H2O2+Additive

ITO Wet Etcher ITO Etchant

ITO、IGZO

HNO3+H2SO4+H2O+Additive 或 H2SO4+H2O+Additive

主要依据:Etchant腐蚀性(Part选择)、粘度(供给Pump能力)、喷淋方式(Nozzle)

PR Film

Wet Etcher与Dry Etcher差异:

Wet Etcher:对应金属及金属氧化物膜 如Mo/Al/Mo、Al/Mo、Cu、Cu/Mox、Mo、ITO、IGZO、IZO等

Dry Etcher:对应非金属膜及少数特种金属 a-Si、SiNx、SiO2等非金属膜、Mo金属膜

9

2. Wet Etch工艺介绍-Wet Etcher

8

2. Wet Etch工艺介绍-Wet Etcher

Wet Etcher说明

利用酸性刻蚀液(Etchant)去除没有PR胶保护的膜层。 主要适用于Al、Cu金属及合金膜层或ITO、IGZO等金属氧化物的刻蚀。 针对不同金属或金属氧化物,需要使用不同的刻蚀液。刻蚀特性为各向同性。

PR Film

PR Glass

Etch Rate

CD Bias

Requirement Items

Uniformity

Profile

Selectivity

12

2. Wet Etch工艺介绍-Wet Etcher

Wet Etch表征参数

1. 刻蚀率(Etch Rate) 即刻蚀速度,指单位时间内刻蚀膜层的速度。 单位:Å/Min。(1nm=10Å) 工艺参数不变时,E/R越大越好

Part:有Al、Cu、ITO兼容对应Part Pump:Al Etchant粘度高,Pump配置高;Cu、ITO Etchant相近,粘度低 Nozzle:高低粘度Nozzle型号不同

基于工艺需求及成本控制,选择最适合配置方式

10

2. Wet Etch工艺介绍-Wet Etcher

Wet Etch原理

Wet Etcher分类

依据使用的Etchant(刻蚀液)种类,划分三种Wet Etcher: Al Wet Etcher、Cu Wet Etcher、ITO Wet Etcher

设备种类

刻蚀液

主要适用Metal

主要成分

Al Wet Etcher

Al Etchant

Mo/Al/Mo

HNO3+CH3COOH+H3PO4+Additive

We are:设备与工艺工程师

设备 稳定运行确保

(日常PM、运营监控、Part管理等)

工艺 工艺优化

(不良改善、工艺改进、成本降低等)

6

Wet Etch科业务介绍 Wet Etch工艺介绍 Wet Etch设备介绍

7

Wet Etch工艺介绍

➢ Wet Etcher说明/分类/原理/表征参数 ➢ Wet Stripper原理 ➢ Initial Cleaner原理/表征

Wet Etch表征参数

3. Profile 一般指刻蚀后的膜层断面角度,最优为50~55°,为Wet Etch重点管控参数。 以Mo/Al/Mo为例:

OK

NG

NG

Linearity差

NG

NG

Linearity差

NG

轻微Mo Tip

Profile高 74°

14

Top Shrinkage

2. Wet Etch工艺介绍-Wet Etcher

2. 均一性(Uniformity Rate) 体现刻蚀过程中刻蚀量或者刻蚀完成后的剩余量的差异性。 均一性,越小越好,为Wet Etch重点管控参数。

பைடு நூலகம்

(Max-Min) Uniformity =

(Max + Min) or 2×Average

× 100%

13

2. Wet Etch工艺介绍-Wet Etcher

Al刻蚀液: 主要成分为HNO3+CH3COOH+H3PO4+Additive 其中HNO3为氧化剂,CH3COOH为缓冲剂,H3PO4用于溶解Al2O3 2Al + 2HNO3 = Al2O3 + 2NO + H2O Al2O3 + 2H3PO4 = 2AlPO4 + 3H2O

Cu刻蚀液:主要成分为H2O2+Additive 其中双氧水为主反应剂,Cu + H2O2 + 2H+ Cu2+ + 2H2O Additive:螯合剂、抑制剂、抗腐蚀剂等

UV Light Photo Mask

Photo Resist

Thin Film

Glass

Exposure

Photo Resist (PR)

PR coating

Thin Film 镀膜(Sputter/PECVD)

Develop

Array工艺流程图

Glass IInnitial Clleeaann

Next Layer

ITO刻蚀液: 主要成分为HNO3+H2SO4+H2O+Additive In2O3+6HNO32In3++6(NO3)-+3H2O In2O3+6H2SO44In3++6(SO4)-+6H2O Additive为金属腐蚀抑制剂

11

2. Wet Etch工艺介绍-Wet Etcher

Wet Etch表征参数

Wet Etch表征参数

4. 选择比 同一Layer不同金属膜层间刻蚀速率差异,Profile控制关键。 Wet Etch不对此进行管控

5. CD Bias

CD Bias指Photo工艺后的线宽DICD与最终形成的Pattern线宽FICD的差值。 CD Bias是Wet Etch重点管控工艺参数

Wet Etch设备及工艺介绍

Array 2016年8月12日

1

课程内容介绍

Wet Etch科业务介绍 Wet Etch工艺介绍 Wet Etch设备介绍

2

课程内容介绍

Wet Etch科业务介绍 Wet Etch工艺介绍 Wet Etch设备介绍

3

1. Wet Etch业务介绍-主工艺

Etch(DE/WE)

WeSttrSiptrip

4

AT&AR

1. Wet Etch业务介绍-担当设备

Wet Etcher EMS

Wet Etch

Wet Stripper RMS

5

Initial Cleaner CST Cleaner

Robot Cassette AP Plasma

1. Wet Etch业务介绍-岗位职责