HAT-096型催化剂在镇海歧化装置的工业应用

石油化工技术发展趋势初探

石油化工技术发展趋势初探作者:常海冯建勤段国鹏李建波来源:《城市建设理论研究》2013年第17期【摘要】随着社会的进步,高新科技的发展日新月异,石油作为我国重要的能源物质,成为我国经济建设的一项重要内容,本文以中国石化工业的现状和主要技术进展为基础,阐述了包括基本有机原料、合成纤维、合成橡胶、合成树脂、绿色化学技术和信息技术应用等在内的石油化工技术的发展趋势。

【关键词】石油化工;能源;发展趋势中图分类号:P618.13 文献标识码:A 文章编号:一、前言近年来,随着经济的发展,我国在能源领域也取得了一些成就,石油作为我国能源领域的重中之重,其对经济的发展举足轻重。

如何更好的发展石油化工技术,从而提炼出更好的油气,从而促进能源节约和环境保护显得十分重要。

因此,需要对石油化工技术进行研究,分析石油化工技术的发展趋势,这对于我国能源的发展,经济的进步意义重大。

二、中国石油发展现状对于中国石油的开端有几种说法,如果以1921年乙烯生产工业化作为石油化工的开端,世界石化工业已走过80年历程。

80年来,特别是从60年代开始,石油化工异军突起,以乙烯等基本有机原料为基础,合成树脂、合成纤维、合成橡胶等三大合成材料迅猛发展并形成庞大的现代产业。

经过50多年努力,我国石化工业从无到有,从小到大,不断发展,特别是改革开放以来发展步伐加快,取得了世人瞩目的成绩。

到了2000年,在世界石油化工生产能力排序中,我国的乙烯、合成树脂、合成纤维、合成橡胶分别列第7、第5、第1和第4位。

三、主要技术进展我国先后开发成功了具有白主知识产权的乙烯裂解技术、聚丙烯、顺丁橡胶、SBS、丙烯睛、乙苯/苯乙烯、甲苯歧化与烷基转移、睛纶等成套技术,其中SBS、甲苯歧化、聚丙烯高效催化剂等技术已转让到国外。

目前,国内石油化工装置生产所需的催化剂,85%以上已立足国内,甲苯歧化、二甲苯异构化、乙苯脱氢、丙烯睛、环氧乙烷、长链烷烃脱氢、聚丙烯、聚乙烯、合成氨等一批重要催化剂达到国际先进水平。

对二甲苯生产方案经济效益及成本分析

对二甲苯生产方案经济效益及成本分析摘要:本文根据不同的原料选择了四种对二甲苯生产技术解决方案,分为重芳烃和凝析油制芳烃两种解决方案。

选择2015-2019年五年期国内平均市场价格来计算效益和分析成本其目的是获得对二甲苯综合加工成本、原材料加工成本和总加工成本的建议参考范围和内部联系,并为企业决策早期选择原材料和方案提供参考价值。

关键词:对二甲苯;加工流程;效益测算;单位成本分析前言对二甲苯是芳烃中最令人担忧的产品,主要用于生产对苯二甲酸(PTA)、邻苯二甲酸二甲基色胺(DMT)和对苯二甲酸乙二醇酯(PET),从而也用于生产聚对苯二甲酸乙二醇酯(涤纶)。

PX还可作为溶剂和原料用于医药、香料、油墨等行业。

随着我国聚酯工业的迅速发展,导致了其上游对苯二甲酸装置的建设速度。

但是,我国对苯二甲酸的原料生产能力增长缓慢,远远不能满足下游需求。

供应缺口巨大,对外依存度逐年上升。

在十三五计划中,对二甲苯被列为产业发展的关键产品,企业建设投资积极性提高。

一、对二甲苯市场情况及供需发展趋势中国的对二甲苯业现处于成长期。

由于各种原因,中国经历了对二甲苯业漫长而缓慢的发展阶段。

然而,聚酯工业的迅速发展导致下游PTA工业的扩大,造成了对二甲苯供求不平衡,导致50%以上的进口依赖。

然而,这一模式将在2019年至2020年期间发生变化。

2020年,PX产量达到1986年的600万吨,进口量下降到1300万吨,进一步提高了自给自足能力。

到目前,我国PX市场对进口的依赖大大减少。

二、效益测算及成本分析全厂性炼化项目原料单纯,不涉及中间原材料和产品的定价,是企业现实中成本估算和效益预测的良好参考价值。

本文所选样品的整体处理工艺具有以下特点:工艺短、处理深度合理、目标产品清晰、设计相似,提高了分析的可比性和合理性。

1.示例项目概况及物料对比整个工厂为对二甲苯增加了4个项目,项目A和项目B的原材料是重油。

项目C和D的原材料是凝析油。

这四个项目每年生产160万吨、280万吨、100万吨和160万吨。

HAT-099

收稿 日期 : 2 0 1 5—0 8—2 6 。

作者 简介 : 蒋优 军 , 男, 1 9 8 5年 出生 , 2 0 1 0 年毕 业于大连理 工 大学专业化学工程 与工艺, 本科 , 工程师 , 长期从事芳烃二 甲

苯生产工作 , 曾发表论 文 1篇。

第 5期 ( 2 0 1 5 )

石 油 化 工 技 术 与 经 济

T e c h n o l o g y& E c o n o mi c s i n P e t r o c h e mi c a l s

第3 1 卷

第5 期

2 0 1 5年 1 0 月

H A T一 0 9 9甲苯歧 化及 烷 基 转 移催 化 剂 的工业 应 用

蒋优军 . HA T- 0 9 9甲苯歧化及烷基转移催 化剂的工业应用

b .加 氢脱 烷 :

催化 剂 , 开工 投料 时 仍 因换 热器 偏 流导 致 5次 投

@一 C H ,+ H ◎ 2 H 5+ H 2

+ c H 4 @ + c 2 H 6

料 。本 次换 用 H A T一0 9 9催 化 剂 , 催 化 剂 的装 填

中 图分 类 号 : T Q 3 1 4 . 2 4 文献标识码 : A

文章编号 : 1 6 7 4—1 0 9 9 ( 2 0 1 5 ) 0 5—0 0 5 0— 0 5

苯、 甲苯 和二 甲苯 即是 石 油 化工 中重 要 的基

本有机原料 , 在现代国民经济 中有着极其重要 的 地 位 和作 用 。从应用 上看 , 苯 和对二 甲苯 ( P X) 是

制。

6+ c , 一 c H 3 + c

cI  ̄ 3 ,

,

2

反应器选型与设计

反应器选型与设计一、反应器类型反应器设备种类很多,按结构型式分,大致可分为釜式反应器、管式反应器、塔式反应器、固定床反应器、流化床反应器等。

1.1釜式反应器:反应器中物料浓度和温度处处相等,并且等于反应器出口物料的浓度和温度。

物料质点在反应器内停留时间有长有短,存在不同停留时间物料的混合,即返混程度最大。

应器内物料所有参数,如浓度、温度等都不随时间变化,从而不存在时间这个自变量。

优点:适用范围广泛,投资少,投产容易,可以方便地改变反应内容。

缺点:换热面积小,反应温度不易控制,停留时间不一致。

绝大多数用于有液相参与的反应,如:液液、液固、气液、气液固反应等。

1.2 管式反应器①由于反应物的分子在反应器内停留时间相等,所以在反应器内任何一点上的反应物浓度和化学反应速度都不随时间而变化,只随管长变化。

②管式反应器具有容积小、比表面大、单位容积的传热面积大,特别适用于热效应较大的反应。

③由于反应物在管式反应器中反应速度快、流速快,所以它的生产能力高。

④管式反应器适用于大型化和连续化的化工生产。

⑤和釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近与理想流体。

⑥管式反应器既适用于液相反应,又适用于气相反应。

用于加压反应尤为合适。

1.3 固定床反应器固定床反应器的优点是:①返混小,流体同催化剂可进行有效接触,当反应伴有串联副反应时可得较高选择性。

②催化剂机械损耗小。

③结构简单。

固定床反应器的缺点是:①传热差,反应放热量很大时,即使是列管式反应器也可能出现飞温(反应温度失去控制,急剧上升,超过允许范围)。

②操作过程中催化剂不能更换,催化剂需要频繁再生的反应一般不宜使用,常代之以流化床反应器或移动床反应器。

固定床反应器中的催化剂不限于颗粒状,网状催化剂早已应用于工业上。

目前,蜂窝状、纤维状催化剂也已被广泛使用。

1. 4 流化床反应器(1)流化床反应器的优点①由于可采用细粉颗粒,并在悬浮状态下与流体接触,流固相界面积大(可16400m2/m3),有利于非均相反应的进行,提高了催化剂的利用率。

歧化催化剂的性能对比及工业应用结果浅析

歧化催化剂的性能对比及工业应用结果浅析

周建欣;曹小伟

【期刊名称】《炼油技术与工程》

【年(卷),期】2010(040)006

【摘要】结合催化剂的物理化学性质,根据国内歧化装置生产数据,将国外的某型号催化剂(新型剂)和国内某公司开发的歧化催化剂(对比剂)进行了对比和分析.结果表明:新型剂的总体反应性能稍低或与对比剂相当,但新型剂在原料适应性、反应参数上具有显著的优势,是国内歧化催化剂努力的方向和目标.

【总页数】3页(P47-49)

【作者】周建欣;曹小伟

【作者单位】中海石油惠州炼化二期项目组,广东省惠州市,516086;中海石油惠州炼化二期项目组,广东省惠州市,516086

【正文语种】中文

【相关文献】

1.PS-Ⅵ催化剂和进口N催化剂工业应用性能对比 [J], 孙敏杰

2.浅析歧化催化剂的性能对比及国产化可行性 [J], 周建欣

3.HAT-099甲苯歧化及烷基转移催化剂的工业应用 [J], 蒋优军;

4.HAT-099甲苯歧化及烷基转移催化剂的工业应用 [J], 蒋优军

5.两种甲苯歧化催化剂复合床的工业应用 [J], 梁金龙

因版权原因,仅展示原文概要,查看原文内容请购买。

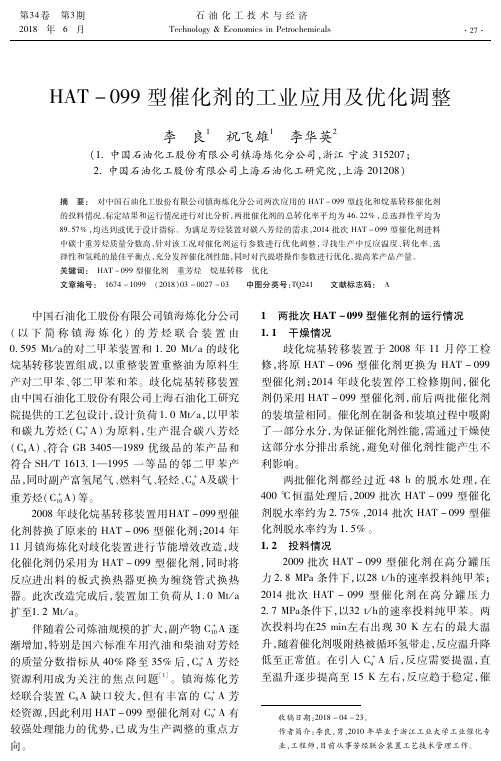

HAT-099型催化剂的工业应用及优化调整

化剂应用重复性较好。 13 标定情况

HAT-099型 催 化 剂 运 行 平 稳 后,分 别 于 2009年 4月 24日和 2015年 1月 26日对 HAT- 099型催化剂进行 72h的工业标定,两次标定期 间催化剂运行条件见表 1。

表 1 HAT-099型催化剂工业标定期间运行条件

项目

TOL/C9+A质量比 进料 C1+0A质量分数 /% 反应温度 /℃ 反应压力 /MPa 轻烃物质的量比 循环氢纯度 /%

两批催化 剂 都 经 过 近 48h的 脱 水 处 理,在 400℃恒温处理后,2009批次 HAT-099型催化 剂脱水率约为 275%,2014批次 HAT-099型催 化剂脱水率约为 15%。 12 投料情况

2009批次 HAT-099型催化剂在高分罐压 力 28MPa条件下,以28t/h的速率投料纯甲苯; 2014批 次 HAT-099型 催 化 剂 在 高 分 罐 压 力 27MPa条件下,以32t/h的速率投料纯甲苯。两 次投料均在25min左右出现 30K左右的最大温 升,随着催化剂吸附热被循环氢带走,反应温升降 低至正常值。在引入 C9+A后,反应需要提温,直 至温升逐步提高至 15K左右,反应趋于稳定,催

摘 要: 对中国石油化工股份有限公司镇海炼化分公司两次应用的 HAT-099型歧化和烷基转移催化剂 的投料情况、标定结果和运行情况进行对比分析,两批催化剂的总转化率平均为 46.22%,总选择性平均为 89.57%,均达到或优于设计指标。为满足芳烃装置对碳八芳烃的需求,2014批次 HAT-099型催化剂进料 中碳十重芳烃质量分数高,针对该工况对催化剂运行参数进行优化调整,寻找生产中反应温度、转化率、选 择性和氢耗的最佳平衡点,充分发挥催化剂性能,同时对汽提塔操作参数进行优化,提高苯产品产量。 关键词: HAT-099型催化剂 重芳烃 烷基转移 优化 文章编号: 1674-1099 (2018)03-0027-03 中图分类号:TQ241 文献标志码: A

洛阳石化-HAT097甲苯歧化催化剂的工业应用情况

洛阳石化-HAT097甲苯歧化催化剂的工业应用情况HAT–097甲苯歧化催化剂的工业应用情况HAT–097甲苯歧化催化剂的工业应用情况孙晓明王建青(中国石化集团洛阳石油化工总厂)1 前言洛阳石油化工总厂芳烃联合装置为国外引进装置~采用美国UOP技术~于4 2000年4月建成投产。

其中歧化装置规模为37×10t/a~第一次使用随装置引进的TA-4催化剂~装填量为33.3吨。

经过三年时间的运行~催化剂性能下降~已不能满足PX装置扩能需要。

上海石油化工研究院在ZA-3、ZA-90、ZA-92、ZA-94和HAT-095、HAT-096催化剂开发和工业应用成功的基础上~完成了中国石油化工股份有限公司委托开发的“HAT-097甲苯歧化与烷基转移催化剂的研究”任务~并于2000年12月通过了中国石油化工股份有限公司科技部组织的小试技术鉴定~认为HAT-097催化剂的综合性能属世界领先水平。

为验证HAT-097催化剂的工业运转性能~配合洛阳石油化工总厂PX装置的扩能改造~中国石化集团公司洛阳石油化工总厂和上海石油化工研究院共同协商~决定于2003年6月在洛阳石油化工总厂芳烃联合装置上进行HAT-097催化剂的工业试用。

催化剂于2003年6月19日17:05投料~投料一次成功。

从歧化装置目前运行情况来看~HAT-097催化剂性能稳定~产生了较好的经济效益。

2 HAT–097催化剂装填、初次投料情况2.1 催化剂的装填装填前~双方认真讨论了SRIPT提供的催化剂装填方案~洛阳石化总厂根据双方讨论的结果~编写了详细的实施方案。

SRIPT根据装填的过程列出了装填程序控制表~在具体实施过程中~对该表中列出的每一步骤~由现场双方技术负责人员把关并签字认可后~方可实施下一阶段的操作,确保了装填工作的顺利进行。

3此次HAT-097催化剂实际装填重量37.05吨~催化剂床层体积52.928 M~3装填堆积密度0.700吨/米。

矢志创新 打造一流芳烃技术研发团队

echnology 科技442020 / 08 中国石化“芳烃技术攻关团队要始终巩固芳烃技术处于世界一流水平的地位,部分领域要实现跨越和领跑,要有紧迫感和责任感,打造世界一流芳烃重点实验室”。

为实现集团公司确立的这一目标,进一步做大做强芳烃技术,上海石油化工研究院在重点实验室基础上组建了二甲苯增产技术创新团队,持续强化基础和应用研究,在基础催化材料、高性能催化剂和工艺技术开发及应用上取得系列创新成果,有力支撑了中国石化芳烃技术进步和我国芳烃产业的升级转型发展,二甲苯增产技术创新团队被评为中国石化集团公司优秀创新团队。

面向产业重大需求,深耕芳烃烷基转移技术甲苯歧化与烷基转移装置在芳烃联合装置中产出了约50%的二甲苯产品,在产品结构调整、苯和二甲苯产出上发挥了不可替代的作用。

创新团队始终聚焦核心技术攻关,从1995年起,持续开展S-TDT甲苯歧化与重芳烃烷基转移生产二甲苯成套工艺技术的研究开发,至今已完成10余套百万吨级大型甲苯歧化成套工艺包的开发和工业化应用。

装置运行的物耗和能耗等技术指标达到国际先进水平,为企业增效数十亿元,已成为全球生产二甲苯技术的主要专利商。

该技术所使用的HAT系列催化剂,先后在镇海炼化、海南□ 郑均林 聂晓帆矢志创新 打造一流芳烃技术研发团队上海院芳烃技术研发团队在探讨评价装置的实验数据(左四为团队带头人、集团公司首席专家孔德金教授)。

聂晓帆 摄echnology 科技452020 / 08 中国石化炼化等国内外20余套芳烃联合装置上成功进行了70余次工业应用,使中国石化成为全球歧化与烷基转移技术的主要专利商之一。

“上海石油化工研究院芳烃团队,艰苦拼搏,协力攻关,不断创新,持续研究开发了原料多元化的生产优质二甲苯的系列催化剂和不同规模的成套工艺技术,将甲苯和重芳烃资源高效生产高纯度的苯和优质二甲苯,同时联产了高品质的裂解原料,为炼化一体化企业优化原料和产品结构,加快转型升级,提供了强有力的技术支持。

我国石油化工技术新进展

我国石油化工技术新进展摘要:本文详述了当代石油化工技术的现状和新进展,即:顺丁橡胶、乙烯裂解技术、聚丙烯、丙烯腈、甲苯歧化与烷基转移技术的发展状况。

关键词:石油化工业技术现状技术新进展当今世界能源中,石油作为最主要的能源形式之一,具有极其重要的战略价值。

据报道[1],到2001年底已累计探明石油可采储量约2600亿吨,还剩1400亿吨。

但是,随着勘探技术的不断进步,储量不断增加,同时以重质油为原料的炼油技术的不断发展,使石油资源在21世纪仍然是不可替代的能源。

根据国际能源机构(IEA)《世界能源展望2000》预测,2020年将达到5.75Gt[2]。

在今后的石油市场中,原油将主要用来制取交通运输燃料和为石油化工提供原料,而新增石油需求将主要来自交通运输行业。

同时,随着人口的膨胀和经济的发展,我国汽车工业得到了飞速发展,汽车保有量急剧增加,对燃料的需求量也越来越大。

预测到2015年将达到10.4亿辆[3]。

汽车工业的发展也对炼油工业提出了更高的要求。

1.中国石化工业现状我国石化工业起步于相对较晚,但经过50多年的努力,我国石化工业从没有到形成一定规模的基地,从小型装置到年加工能力达几百万吨,最大单套原油蒸馏能力已达800万吨/年。

到八十年代,我国石化工业得到了快速的发展时期,已建成了燕山、大庆、齐鲁、扬子、上海石化、茂名及吉化等七大乙烯装置及石油化工基地,形成了辽化、上海石化、天津、仪征四大合纤基地。

从炼油方面看,我国原油一次加工能力已有13座达到700万吨/年以上规模的炼厂,含硫原油加工能力达到了4300万吨/年,镇海、茂名、齐鲁等已达到千万吨级炼油。

2003年年底,我国原油一次加工能力已达到3亿吨/年,居世界第二位;乙烯生产能力已达到565万吨/年,居世界第四位;合成树脂生产能力已达到1510万吨/年,居世界第五位;合成橡胶生产能力已达到124万吨/年,居世界第四位。

合成纤维生产能力已达到1049万吨/年,居世界第一位。

歧化装置开、停工操作的优化

万t/a,甲苯2.0万t/a。装置反应部分为一

炉一反,加热炉为立式圆桶炉,反应器

为轴向固定床反应器,设有苯塔和甲苯

塔,汽提塔、苯塔和甲苯塔再沸器热源

由二甲苯精馏装置的热联合提供,精馏

进料由抽提单元来的抽提物和歧化反应

产物两部分组成。

二、工艺原理

芳烃的歧化一般是指两个相同的

芳烃分子在催化剂的作用下,一个分子

歧化装置开、停工操作的优化

李宏光 侯培林 姜 涛 中国石油吉林石化分公司炼油厂

石油化工

【摘 要】本文介绍了吉林石化炼油厂联合芳烃车间歧化装置概况及歧化反应工艺原理,歧化装置开工主要节点以及开工期间优化操作以达到加快开 工进度的情况。临时或紧急停车时通过改变甲苯塔塔底物料走向,可增加系统内C7+组分含量。通过改变循环物料组成使开工时反应物料中含有一定 量的碳七以上组分,从而降低了反应剧烈程度并使反应温升平稳过渡。同时,反应投料后甲苯塔可快速调整至正常操作,塔底物料合格时间缩短,提 前打通至二甲苯单元流程。 【关键词】歧化装置;工艺原理;开工;优化操作

国石化上海石油化工研究院(简称“上

海石化院”)开发的HAT-095催化剂,

2004年更换为上海石化院开发的HAT-

096催化剂,2012年检修时更换为上海石

化院开发的HAT-097催化剂。本装置反

应器设计处理能力为34.2万t/a,其中处

理甲苯22.5万t/a,C9A 11.7万t/a。精馏

系统处理能力为53.1万t/a,生产苯11.5

于C9A组成复杂,因而反应也复杂,可

转化为C6、C8和C10芳烃。但基本反应

有两种,即歧化和烷基转移,副反应主

要有三种,即烷基转移、脱烷基和加氢 裂化。上述反应的产物又可参与二次或 三次反应,此外还可能发生裂解和聚合 反应。

甲苯歧化催化剂的开发和工业应用

甲苯歧化催化剂的开发和工业应用第八届石油化工催化会议论文集甲苯歧化催化剂的开发和工业应用程文才曹德安孔德盘杨德琴(中国石化上海石化研究院,上海201208)1概况甲苯歧化与烷基转移工艺1968年首次实现工业化,目的是把甲苯或甲苯与c扭(碳九芳烃)转化为苯和二甲苯。

据报道,至1991年底全世界已投产、在建和设计中的歧化装置为28套,199',年46套(2000年已达50多套。

1973年我国开始引进歧化装置(至今共引进了11套,10套为美国UOP和日本东丽公司的Tatoray技术,固定床反应器(丝光沸催化剂:1套为ARCO的Xylene-Plus技术,移动床反应器、稀土y-沸石催化剂。

加上石采用上海石油化,【:研究院技术的两套(其中l套在设计中),我国共有13套(未含台湾地区2套)歧化装置。

1套引进的移动床装置,和l套最早引进的固定床装置1996年已关闭。

实际上我国目前有10套歧化装置在运转,一套在设计中(均用固定床反应器,处理能力共约540 万吨庳(含循环料,一F同),丝光沸石催化剂一次装填量共约500吨。

上海石化研究院1972年开始甲苯歧化催化剂研究(1974年起先后承担了燃化部、化工部、干i油化I:部、中国石化集团公司下达的石油化工引进装置配套催化剂A、B、C、D甲苯歧化催化剂研制工作,其中配套C、D研究项目曾分别列为国家“六五”、“九五”攻关项目(至今先后开发并工业应用成功了ZA-3、ZA-90、ZA-92、ZA-94、HAT-095、HAT-096两个列6个牌号的高硅丝光沸石甲苯歧化催化剂,ZA-3、ZA-90技术指标达到当时国外同类催系剂先进水平,ZA(92、ZA-94达到Igl前国际先进水平,HAT-095、HAT-096属目前国际领化先(。

2研究与开发困定床甲苯歧化催化剂以丝光沸石为基础,丝光沸石的合成和改性技术是关键1972 技术。

年,1993年间,上海石化院通过丝光沸石合成、氧化铝制造、丝光沸石离子交换、丝光沸石催化剂成型、焙烧等技术的开发研究和改进研究,开发成功了ZA-3、ZA-90、ZA-92、ZA(94 四个牌号甲苯歧化与烷基转移催化剂,ZA(系列催化剂以高硅丝光沸石为主体,不剂。

镇海炼化芳烃联合装置扩能增效改造实践

镇海炼化芳烃联合装置扩能增效改造实践张江洪【摘要】中国石油化工股份有限公司镇海炼化分公司450 kt/a对二甲苯(PX)联合装置在更换新型吸附剂的基础上,实施了吸附塔旁路流程改造、控制系统升级和分馏系统改造等一系列措施,对装置进行换剂扩能适应性改造.同时还进行了抽出液塔顶低温热利用和异构化冷高分改热高分的技术改造.装置改造后,PX产品在纯度为99.8%的情况下,收率可达97%左右,PX产能从520 kt/a提高到595 kt/a,有效地扩大了装置生产规模.装置抽出液塔顶低温热利用和异构化单元热高分工艺技术改造项目实施后,全年综合能耗从13.1 GJ/t下降至11.7 GJ/t,取得了较好的经济效益.%In the 450,000 TPY paraxylene (PX) unit of SINOPEC Zhenhai Refining & Chemical Co.,Ltd.,the capacity is expanded by the revamping through replacement of adsorbent,application of by-pass process for adsorption tower,upgrading of control system and revamping of fractionation system,etc.In addition,the unit is also revamped for utilization of low-temperature heat at overhead of extraction tower and cold high-pressure separation was revamped into hot high-pressure separation for isomerization system.After revamping of the unit,the purity of PX product is 99.8%,the yield is about 97%,the capacity of the unit is expanded from 520,000 TPY to 595,000 TPY.After implementation of effective utihzation of low-temperature heat at overhead of extraction tower and revamping of cold high-pressure separation into hot high-pressure separation for isomerization system,the annual energy consumption is reduced to 11.7 GJ/t from 13.1 GJ/t.The economic benefit is satisfactory.【期刊名称】《炼油技术与工程》【年(卷),期】2017(047)006【总页数】5页(P5-9)【关键词】芳烃;对二甲苯;扩能;低温热;热高分;工业应用【作者】张江洪【作者单位】中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市315207【正文语种】中文中国石油化工股份有限公司镇海炼化分公司(镇海炼化分公司)450 kt/a 对二甲苯(PX)联合装置采用法国AXENS公司的专利工艺,于2003年8月投产。

HAT-096M甲苯歧化与烷基转移催化剂的工业应用

作者简介:鲍永忠 (9 7 ) 16- ,男 ,高级工程师;祁晓岚 (94 ) 16 - ,男,博士后,高级工程师,通讯联系人 。E iq l rtcm ∞ ma =i@sp.o . l x i

维普资讯

8 0

化 学 反 应 工 程 与 工 艺

20 0 7年 2 月

方 向是 充分利 用工业 上廉 价 的重 芳烃 ( 特别 是 C O芳 烃) I ,有 效 地 提高 混 二 甲苯 产 量 。C O芳烃 主要 I 来源于 炼厂 的催化重 整 和化 纤厂 宽馏分 重 整装置 。我 国 C O芳烃 的利 用还 处于 发展 阶段 , 目前 大部分 I 作为燃料烧掉 ,造成 资源浪费和环 境污染 。要充分 利用 C O等重芳烃 ,提高经济效 益 ,则需进 一步提高 I

‘

辽 阳 I 10 ; I 0 0

210) 02 8

Hale Waihona Puke 2 中国 石 油 化 工 股 份 有 限 公 司 上海 石油 化 工 研 究 院 ,上 海 .

摘 要 : HAT 0 6 型 甲苯 歧 化 与 烷 基 转移 催化 剂 在 辽 阳 石化 芳 烃 装 置 工 业 上 连 续 应 用 已 3年 。工 业 应 用 -9 M 结 果 表 明 ,该 催 化剂 性 能 良好 ,操 作 稳 定 ,并 且 具有 一 定 抗 水 性 。 在 质 量 空 速 1 7h 时 ,平 均 质 量 转 化 . 率 4 . ,平 均 选 择 性 9. ( 1。 与 HAT-9 55 6 8 mo) 0 6催 化 剂 相 比 ,催 化 剂 改 进 后 , 空 速 进 一 步 提 高 ,氢 烃

文 章编 号 :10 -7 3 ( 07 1 7 一O 0 1 6 1 2 0 )O —0 9 4

对二甲苯

芳烃(苯、甲苯、混合二甲苯)最初来源于煤炼焦。

20世纪50年代以后,原来以生产汽油为主的重整技术演化为以生产芳烃为主的工业技术。

石油炼制厂普遍采用催化剂连续再生的重整技术。

从此之后,催化重整成为芳烃的最重要来源。

进入60年代后,随着乙烯工业的发展,乙烯装置的副产裂解汽油成为芳烃的第三个重要来源。

近年来,采用沸石的催化重整工艺显示了生产BTX的优势。

目前芳烃的大规模工业生产是通过芳烃联合装置实现的,典型的芳烃联合装置包括石脑油加氢、重整,或者裂解汽油加氢等生产芳烃的装置,以及芳烃转化的芳烃分离装置。

涉及的关键性技术有:催化重整、芳烃抽提、甲苯歧化、烷基转移、二甲苯异构化等芳烃转化技术。

鉴于聚酯工业对对二甲苯需求的日益增长,工业上推出了甲苯歧化和C9芳烃烷基转移技术来增加二甲苯产量,并进而将二甲苯作异构化处理,以增产对二甲苯和邻二甲苯。

为此,从70年代开始石化工业界着重开发了沸石型二甲苯异构化催化剂。

在此期间,Mobil公司开发了ZSM系列催化剂,促使二甲苯异构化技术发生了飞跃。

该公司在1973年开发了MVPI(气相异构)第一代工艺,在1981年开发了MLTI(低温异构)第二代工艺,又在90年代前后开发了MHAI(沸石催化)第三代工艺。

每代工艺的进展均主要取决于相应催化剂的成功开发。

目前Mobil 公司的第三代工艺和相应的催化剂在全世界广泛应用。

对于对二甲苯和邻二甲苯,它们主要是通过芳烃联合装置对催化重整油、裂解汽油和歧化生成油进行分馏分别制得的,在制取对二甲苯和邻二甲苯时,也生产苯,甲苯等化工原料。

1、二甲苯生产技术进展对二甲苯(PX)是用量最大的C8芳烃,是聚酯工业的重要原料,主要用于生产对苯二甲酸(PTA),进而生产聚酯(PET)。

PX广泛应用于纤维、胶片、薄膜和树脂的制备,是一种十分重要的合成纤维和塑料的原料。

PX生产系统由歧化烷基化转移、二甲苯异构化、二甲苯精馏、吸附分离等4个单元组成。

歧化烷基化转移单元将C7~C9。

SANC系列丙烯腈催化剂HAT系列甲苯歧化与烷基转移催化剂

对外宣传网站中产品与服务板块SANC系列丙烯腈催化剂1 概述上海石油化工研究院在关兴亚院士带领下,从六十年代开始从事丙烯腈催化剂研究,先后研制成功十一代丙烯腈催化剂均得以工业应用。

2000年后开发成功的SANC系列催化剂达到了同期的世界先进水平。

2 主要技术指标和特点2.1 产品技术指标2.2 产品技术特点(1)适用性强,原使用进口催化剂的丙烯腈工厂,反应器无需改造,可直接换用;(2)丙烯腈单收高,三腈收率高,清洁性能优异,为丙烯腈的清洁生产提供了很好的技术支持。

3 产品工业应用SANC系列催化剂已在上海石化、齐鲁石化、安庆石化、上海赛科和山东科鲁尔等丙烯腈装置上成功应用。

4 获奖及知识产权SANC型丙烯腈系列催化剂荣获中国专利技术发明金奖1项、国家科技进步一等奖1项、国家科技进步二等奖1项,中国石化科技进步一等奖5项等各种奖项共计10余项。

在丙烯腈技术研究开发过程中,已申请并取得了近100余项国内外专利,专利涉及催化剂、反应器及丙烯腈生产工艺等。

HAT系列甲苯歧化与烷基转移催化剂1 概述自80年代上海石油化工研究院开发的甲苯歧化催化剂首次实现商业化应用后,研发的HAT-系列甲苯歧化与烷基转移催化剂,先后于20余套工业装置上实现60余次工业应用,实现了对伊朗、印尼、白俄罗斯等海外市场的出口。

开发的成套技术应用于国内外9套工业装置,最新开发工艺包应用于450万吨/年PX联合装置的设计建设中。

2 主要技术指标和特点2.1 催化剂技术指标催化剂牌号HAT-097 HAT-099 HAT-300运行条件WHSV,h-1 1.5-2.3 2.0-3.0 3-4 H2/HC,mol/mol >4 >3 >2 反应器入口温度,℃360 350 360典型原料甲苯,wt% 60-80 40-70 0-60 C10A,wt% 5-8 5-15 不限反应转化率,wt% >45 >45 >45性能C9+A转化率,wt% >50 >55 >60二甲苯选择性,wt% up to 70 up to 72 up to 742.2 催化剂技术特点1)高重芳烃转化能力原料中C9+A含量可高达60 wt%,重芳烃塔底采出减少2)装置节能降耗C10A单程转化率高(>65 wt%)H2/HC低,循环氢压缩机能耗减少3)增产优质碳八芳烃乙苯含量低,产物中EB<1.0wt%二甲苯收率高,可高达35wt%4)苯产品纯度高,不需抽提:苯纯度>99.90 wt%3 获奖及知识产权1) 高效环保芳烃成套技术开发及应用,2015年获国家科技进步特等奖。

歧化及烷基转移反应中甲苯与c9芳烃含量变化对苯收率和c8芳烃收率的影响

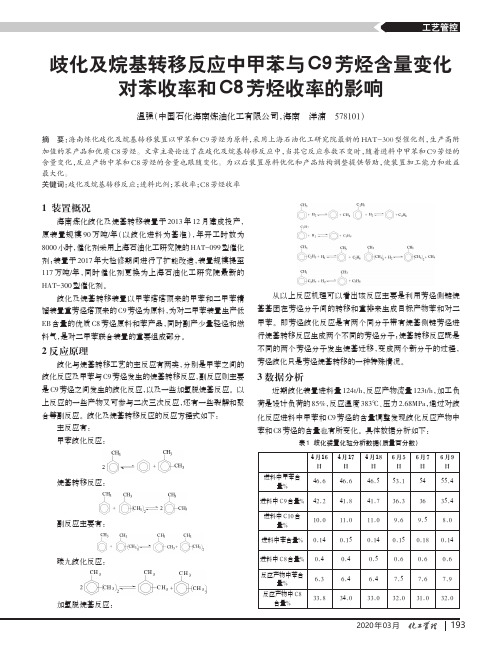

2020年03月歧化及烷基转移反应中甲苯与C9芳烃含量变化对苯收率和C8芳烃收率的影响温强(中国石化海南炼油化工有限公司,海南洋浦578101)摘要:海南炼化歧化及烷基转移装置以甲苯和C9芳烃为原料,采用上海石油化工研究院最新的HAT-300型催化剂,生产高附加值的苯产品和优质C8芳烃。

文章主要论述了在歧化及烷基转移反应中,当其它反应参数不变时,随着进料中甲苯和C9芳烃的含量变化,反应产物中苯和C8芳烃的含量也跟随变化。

为以后装置原料优化和产品结构调整提供帮助,使装置加工能力和效益最大化。

关键词:歧化及烷基转移反应;进料比例;苯收率;C8芳烃收率1装置概况海南炼化歧化及烷基转移装置于2013年12月建成投产,原装置规模90万吨/年(以歧化进料为基准),年开工时数为8000小时,催化剂采用上海石油化工研究院的HAT-099型催化剂;装置于2017年大检修期间进行了扩能改造,装置规模提至117万吨/年,同时催化剂更换为上海石油化工研究院最新的HAT-300型催化剂。

歧化及烷基转移装置以甲苯塔塔顶来的甲苯和二甲苯精馏装置重芳烃塔顶来的C9芳烃为原料,为对二甲苯装置生产低EB 含量的优质C8芳烃原料和苯产品,同时副产少量轻烃和燃料气,是对二甲苯联合装置的重要组成部分。

2反应原理歧化与烷基转移工艺的主反应有两类,分别是甲苯之间的歧化反应及甲苯与C9芳烃发生的烷基转移反应,副反应则主要是C9芳烃之间发生的歧化反应,以及一些加氢脱烷基反应。

以上反应的一些产物又可参与二次三次反应,还有一些裂解和聚合等副反应。

歧化及烷基转移反应的反应方程式如下:主反应有:甲苯歧化反应:烷基转移反应:副反应主要有:碳九歧化反应:加氢脱烷基反应:从以上反应机理可以看出该反应主要是利用芳烃侧链烷基基团在芳烃分子间的转移和重排来生成目标产物苯和对二甲苯。

即芳烃歧化反应是有两个同分子带有烷基侧链芳烃进行烷基转移反应生成两个不同的芳烃分子;烷基转移反应既是不同的两个芳烃分子发生烷基迁移,变成两个新分子的过程,芳烃歧化只是芳烃烷基转移的一种特殊情况。

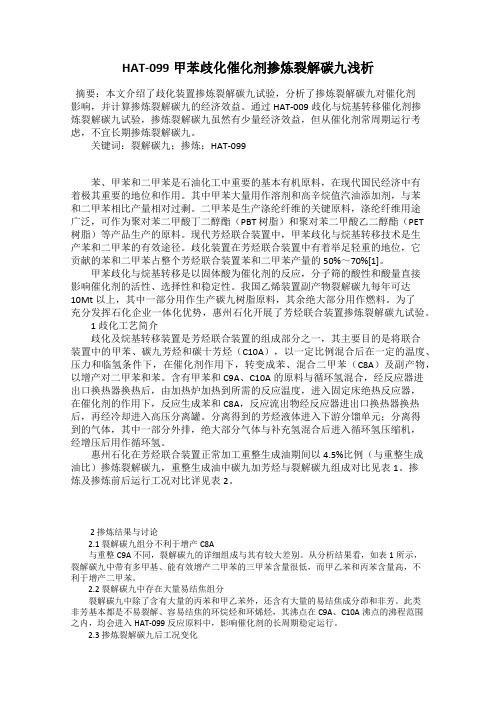

HAT-099甲苯歧化催化剂掺炼裂解碳九浅析

HAT-099甲苯歧化催化剂掺炼裂解碳九浅析摘要:本文介绍了歧化装置掺炼裂解碳九试验,分析了掺炼裂解碳九对催化剂影响,并计算掺炼裂解碳九的经济效益。

通过HAT-009歧化与烷基转移催化剂掺炼裂解碳九试验,掺炼裂解碳九虽然有少量经济效益,但从催化剂常周期运行考虑,不宜长期掺炼裂解碳九。

关键词:裂解碳九;掺炼;HAT-099苯、甲苯和二甲苯是石油化工中重要的基本有机原料,在现代国民经济中有着极其重要的地位和作用。

其中甲苯大量用作溶剂和高辛烷值汽油添加剂,与苯和二甲苯相比产量相对过剩。

二甲苯是生产涤纶纤维的关键原料,涤纶纤维用途广泛,可作为聚对苯二甲酸丁二醇酯(PBT 树脂)和聚对苯二甲酸乙二醇酯(PET 树脂)等产品生产的原料。

现代芳烃联合装置中,甲苯歧化与烷基转移技术是生产苯和二甲苯的有效途径。

歧化装置在芳烃联合装置中有着举足轻重的地位,它贡献的苯和二甲苯占整个芳烃联合装置苯和二甲苯产量的50%~70%[1]。

甲苯歧化与烷基转移是以固体酸为催化剂的反应,分子筛的酸性和酸量直接影响催化剂的活性、选择性和稳定性。

我国乙烯装置副产物裂解碳九每年可达10Mt以上,其中一部分用作生产碳九树脂原料,其余绝大部分用作燃料。

为了充分发挥石化企业一体化优势,惠州石化开展了芳烃联合装置掺炼裂解碳九试验。

1 歧化工艺简介歧化及烷基转移装置是芳烃联合装置的组成部分之一,其主要目的是将联合装置中的甲苯、碳九芳烃和碳十芳烃(C10A),以一定比例混合后在一定的温度、压力和临氢条件下,在催化剂作用下,转变成苯、混合二甲苯(C8A)及副产物,以增产对二甲苯和苯。

含有甲苯和C9A、C10A的原料与循环氢混合,经反应器进出口换热器换热后,由加热炉加热到所需的反应温度,进入固定床绝热反应器,在催化剂的作用下,反应生成苯和C8A,反应流出物经反应器进出口换热器换热后,再经冷却进入高压分离罐。

分离得到的芳烃液体进入下游分馏单元;分离得到的气体,其中一部分外排,绝大部分气体与补充氢混合后进入循环氢压缩机,经增压后用作循环氢。

SANC系列丙烯腈催化剂HAT系列甲苯歧化与烷基转移催化剂

对外宣传网站中产品与服务板块SANC系列丙烯腈催化剂1 概述上海石油化工研究院在关兴亚院士带领下,从六十年代开始从事丙烯腈催化剂研究,先后研制成功十一代丙烯腈催化剂均得以工业应用。

2000年后开发成功的SANC系列催化剂达到了同期的世界先进水平。

2 主要技术指标和特点2.1 产品技术指标2.2 产品技术特点(1)适用性强,原使用进口催化剂的丙烯腈工厂,反应器无需改造,可直接换用;(2)丙烯腈单收高,三腈收率高,清洁性能优异,为丙烯腈的清洁生产提供了很好的技术支持。

3 产品工业应用SANC系列催化剂已在上海石化、齐鲁石化、安庆石化、上海赛科和山东科鲁尔等丙烯腈装置上成功应用。

4 获奖及知识产权SANC型丙烯腈系列催化剂荣获中国专利技术发明金奖1项、国家科技进步一等奖1项、国家科技进步二等奖1项,中国石化科技进步一等奖5项等各种奖项共计10余项。

在丙烯腈技术研究开发过程中,已申请并取得了近100余项国内外专利,专利涉及催化剂、反应器及丙烯腈生产工艺等。

HAT系列甲苯歧化与烷基转移催化剂1 概述自80年代上海石油化工研究院开发的甲苯歧化催化剂首次实现商业化应用后,研发的HAT-系列甲苯歧化与烷基转移催化剂,先后于20余套工业装置上实现60余次工业应用,实现了对伊朗、印尼、白俄罗斯等海外市场的出口。

开发的成套技术应用于国内外9套工业装置,最新开发工艺包应用于450万吨/年PX联合装置的设计建设中。

2 主要技术指标和特点2.1 催化剂技术指标催化剂牌号HAT-097 HAT-099 HAT-300运行条件WHSV,h-1 1.5-2.3 2.0-3.0 3-4 H2/HC,mol/mol >4 >3 >2 反应器入口温度,℃360 350 360典型原料甲苯,wt% 60-80 40-70 0-60 C10A,wt% 5-8 5-15 不限反应转化率,wt% >45 >45 >45性能C9+A转化率,wt% >50 >55 >60二甲苯选择性,wt% up to 70 up to 72 up to 742.2 催化剂技术特点1)高重芳烃转化能力原料中C9+A含量可高达60 wt%,重芳烃塔底采出减少2)装置节能降耗C10A单程转化率高(>65 wt%)H2/HC低,循环氢压缩机能耗减少3)增产优质碳八芳烃乙苯含量低,产物中EB<1.0wt%二甲苯收率高,可高达35wt%4)苯产品纯度高,不需抽提:苯纯度>99.90 wt%3 获奖及知识产权1) 高效环保芳烃成套技术开发及应用,2015年获国家科技进步特等奖。

HAT-研发与工业应用介绍ghl

中国石化上海石油化工研究院 二00四年十月

2004年甲苯歧化行业会工作会议.西安

1

交流内容

上海院甲苯歧化催化剂研发情况 HAT- HAT-催化剂工业应用情况

2

一、 上海院甲苯歧化催化剂研发情况

3

1. 上海院甲苯歧化催化剂研究的现状-1/2

自1972年至今,已完成三大系列10个牌号催化剂研发 1972年至今,已完成三大系列10个牌号催化剂研发 年至今 10

6

3.甲苯歧化催化剂研究方向

提高处理能力,不断提高空速; 提高产物选择性; 能处理更粗、更重的原料; 开发以增产苯和碳八为最终目的的技术、工艺、催 化剂。

7

HAT二、 HAT-催化剂工业应用

8

1、国内歧化装置HAT-催化剂应用概况

工厂名称 上海石化2#芳烃 上海石化 芳烃 乌石化炼油厂 抚顺石油三厂 齐鲁石化烯烃厂 扬子石化芳烃厂 辽化公司聚酯厂 吉化炼油厂 洛阳石化总厂 天津石化化工厂 天津石化化工厂 镇海炼化公司 伊朗第三芳烃厂 装置规模, 装置规模,万t/a 56 13 40 21 123 48 34 37 12.5 56 100 85 HAT-096 HAT-095 HAT-097 HAT-096 HAT-095 现用催化剂 换剂时间 1999.11 2000.08 2000.02 1998.10 2001.08 2003.06 2004.07 2003.06 2003.11 2004.09 2004年年底 2004.10

ZA-系列 系列 ZA-3、ZA-90 、 ZA-92 、ZA-94 、 HAT-系列 系列 HAT-095 、HAT-096 、HAT-097 、 HAT-098 、 HAT099 MXT-01

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HAT-096型催化剂在镇海歧化装置的工业应用郭守权谭永忠(中国石化镇海炼化公司综管处)摘要:该文介绍了镇海炼化新建100×104t/a歧化与烷基转移装置所采用的HAT-096型歧化与烷基转移催化剂的技术指标、反应性能、首次装填、预处理、投料试车以及工业标定等情况,并对该催化剂的首次投料及应用进行特性分析,指出了HAT-096型催化剂具有起始反应温度低、高活性、高选择性和高稳定性的特点,同时指出该催化剂在首次投料过程中不宜在低空速下长时间运行。

关键词:催化剂歧化与烷基转移预处理反应投料飞温镇海炼化100×104t/a歧化与烷基转移装置是目前国内单系列处理量最大的歧化装置。

该装置原为镇海炼化公司扩建800×104t/a炼油工程对二甲苯联合装置的一个单元,与吸附分离、异构化和二甲苯精馏一起组成对二甲苯联合装置。

歧化与烷基转移反应主要是以甲苯和含C10芳烃达7%~11%的C9芳烃为原料,在催化剂的作用下,通过临氢反应生成甲苯歧化和甲苯与C9芳烃之间的烷基转移反应,最终转化成芳烃装置中附加值最高的苯和二甲苯产品。

镇海100×104t/a歧化装置选用的是上海石化研究院研制并生产的HAT-096型催化剂。

该催化剂于2004年12月7-8日进行装填,12月31日正式投产,目前催化剂性能良好,装置运行平稳。

1 HAT-096型催化剂的技术指标1.1 催化剂的物化指标HAT-096型甲苯歧化与烷基转移催化剂是以氧化铝、丝光沸石为载体,具有活性高、选择性好、寿命长的特点,同时还具有很强的工况适应能力。

催化剂的组成及物化性质见表1。

表1 HAT-096型催化剂物化性质1.2 工艺条件氢烃比(mol)≥6.0,氢纯度≥80%,反应压力2.8~3.0MPa,正常使用反应温度340~430℃,最高使用温度430℃。

1.3 工业保证值转化率大于46.0%,总选择性大于89.0%,其中C8芳烃选择性大于68.8%。

2 HAT-096型催化剂在镇海歧化装置的工业应用2.1 装置概况镇海歧化装置设计规模为100×104t/a(包括循环料),为目前国内单系列处理量最大的歧化装置,采用上海石化研究院开发的甲苯与重芳烃歧化与烷基转移工艺(STDT)技术。

不同于传统意义上的歧化,该装置在反应系统、汽提塔、苯塔和甲苯塔后增加了二甲苯塔、邻二甲苯塔和重芳烃塔,并且换热系统采用优化的热联合方式,以达到节能的效果。

主要产品有苯和邻二甲苯产品,同时二甲苯塔顶混合二甲苯作为吸附分离进料,循环甲苯和C9A 作为歧化反应系统进料。

镇海歧化装置的简明工艺流程见图1。

图1 镇海歧化装置简明工艺流程2.2 催化剂装填镇海炼化100×104t/a歧化装置反应器为内径4.6m、切向高度达到14.53m的大型轴向反应器。

该反应器催化剂床层内三个横截面共增设了九个点的温度指示,可以很直观的反映出催化剂床层气流的分布以及温升情况,反应器还采用了135度圆锥形单级挡板型进口预分布器,使反应器内催化剂床层气流分布更加均匀。

HAT-096型催化剂主要装填于反应器的主床层和塌落层,装填催化剂前对歧化反应系统进行了烘炉烘器处理,以去除反应系统内的游离水和油脂。

烘器结束后,检查反应器的内件,确认收集器无破损、变形,符合装剂要求后,经与上海石化研究院讨论决定,反应器催化剂床层最上面的φ19瓷球层高度由150mm 增加到200mm。

本次催化剂实际装填量为83.04t,装填体积为118.03m3,装填密度为703.5kg/m3。

装填完毕,反应系统充N2气密结束后进行H2置换并0.7MPa保压,准备进行新鲜催化剂的预处理。

2.3 催化剂的预处理工业生产的HAT-096型催化剂在制备、运输、装填过程中会吸附一部分水分,为保证新鲜催化剂的活性,在反应投料前必须对催化剂进行脱水干燥。

脱水干燥过程采用氢气在3.0MPa下以25℃/h的速率进行升温,反应器入口温度在200℃和400℃时,分别恒温8h和4h进行脱水干燥,除去系统中的水分。

在升温过程中,当温度高于120℃后,定期排放高分罐底部的明水。

最后反应器出口无明水,并且进出口水含量一致,气体露点-84℃,脱水干燥圆满完成。

催化剂在整个预处理过程中共脱水2.07t,催化剂含水量为2.49%。

脱水干燥结束后反应器入口温度降至330℃为投料做好准备。

2.4 投料过程分析临氢系统反应系统在反应器入口温度330℃、压力3.0MPa、循环H2体积浓度>80%、新氢补充量>10000m3/h、进料空速0.4h-1的条件下反应器引油投料开车。

2.4.1 首次投料反应器出入口温升变化首次投料前,反应器的入口温度恒温330℃超过2h,当采用甲苯投料10min后入口温度上升到340.2℃,出口温度升高至369.2℃,温差最大为29℃,随后反应器的入口温度逐渐下降至335℃的设定值,出口温度缓慢下降至347℃,反应器进出口的温差在12℃左右。

之后的一段时间内空速维持在0.6h-1,反应系统运行一直比较平稳,在准备随后投C9芳烃之前,反应耗氢量突然开始明显增加,反应器出口温度上升较快,床层内的温度指示表现出催化剂有“飞温”迹象,为保护催化剂,在反应器出口温度升至405℃时果断切断反应器进料,并立即熄灭反应加热炉主火嘴来降低反应器入口温度,反应系统进行热氢带油,在反应器出口温度在上升到423℃后开始下降。

最后反应器进出口温度均稳定在310℃,整个过程反应器出入口温差最大曾达到61.3℃(飞温过程如图2)。

300325350375400425161116212631时间/min温度/℃图2 HAT-096型首次投料飞温过程中温度变化2.4.2 第二次投料反应器出入口温升变化在第二次投料过程中,吸取了第一次投料过程中低空速下不宜长时间运行的经验,在纯甲苯投料后的30min 后空速立即由0.4h -1提高到0.8h -1,当反应进出口温差趋于平稳后,立即投入C 9芳烃原料(其中C 10A 含量达10%),此时空速提高到1.0h -1,整个投料过程中,反应器出口温度最高达到360℃,反应器进出口温差最高30℃,之后反应器出口温度继续回落在反应空速逐渐增加至1.3h -1后,进出口温差始终稳定在8.5℃左右,反应进出口温差未发生大的变化(如图3),催化剂投料取得成功,新装置转入产品调试和正常生产阶段。

3003153303453603751713192531时间/min温度/℃图3 HAT-096型第二次投料时反应器温差变化通过两次投料来看,新鲜的HAT-096型催化剂由于初期活性非常高,在投料过程中不适宜在低于0.8h -1的空速下长时间运行,因为在低空速下长时间运行后造成反应物料在反应器内停留时间过长,很容易发生催化剂的“飞温”现象,情况严重的可能导致催化剂活性降低甚至失效。

镇海歧化装置在投料过程中由于反应器催化剂床层内纵向的温度指示,通过这些温度指示在反应器出口温度没有明显上升时就已经观察到催化剂床层内有飞温现象,因此处理非常及时,催化剂活性未受影响,催化剂在投料之后半年多的运行情况就可以很好地证明这一点。

2.4.3 循环氢纯度变化投料前系统的循环氢纯度在91%,投料后因加氢反应剧烈,消耗大量的氢气,循环氢纯度在首次投料过程中由于发生飞温后急速下降,循环氢纯度最低下降到80%,最后通过继续增大补充氢气流量,循环氢纯度很快稳定在85%(如图4),第二次投料后由于补充氢量较首次投料时有所增加,使得氢纯度并未发生大的变化,基本维持在90%左右,保证了投料的顺利进行。

92908886848280787674115294357718599时间/min氢纯度,%图4 HAT-096型首次投料时氢纯度变化2.4.4 压力变化新鲜歧化催化剂首次投用时,由于催化剂活性高,会产生大量的副反应,因此在首次投料过程中补充氢量一直维持10000m 3/h 左右,之后耗氢量明显增大,引起反应系统压力有小幅下降。

为了保证氢纯度在80%以上,第二次投料时,补充氢量增大至13000m 3/h ,反应压力在3.0MPa 下未发生大的波动(如图5)。

两次投料过程,反应压力均未发生大的波动,对投料过程影响不大。

2.802.852.902.953.003.053.1011325374961738597时间/min压力/M P a图5 HAT-096型催化剂首次投料时压力变化2.5 HAT-096型催化剂投料后的运行情况HAT-096型催化剂自2004年12月28日投料14h后苯产品就已经合格,结晶点达到5.5℃,由于在投料之前汽提塔、苯塔和甲苯塔内采用的是纯甲苯循环,说明HAT-096型催化剂在投料后副反应很少,产品合格的时间也相应缩短,有效减少了汽提塔轻烃组分的外排,又增加了苯产品的收率。

装置自开工半年多以来目前工况运行良好,操作稳定,尤其是苯产品一直达到优级苯质量标准。

受甲苯原料不足的影响,反应进料空速一直维持在1.1~1.3h-1,甲苯和C9芳烃按照质量比一直维持在58/42左右控制。

由于新鲜催化剂活性高,反应起始温度从340℃开始,运行半年后,温度也只提高到353℃,在如此低的反应温度下,转化率达到46%,选择性高于89%,催化剂的转化率和选择性都基本上达到了设计值,具体数据详见表2。

通过半年的运行情况看出,该催化剂具有起始反应温度低,高转化率和高选择性的特点,同时较高的C8芳烃选择性对吸附分离系统的改善和PX产品产量的增加都起到了很好的作用。

表2 2005年1-6月份反应参数与运行结果2.6 HAT-096型催化剂工业应用标定情况HAT-096型催化剂平稳运行半年多时间后,镇海炼油化工股份有限公司与上海石化研究院双方对HAT-096型催化剂性能进行正式的工业标定,详细的标定条件见表3。

表3 催化剂工业标定期间催化剂运行条件标定于2005年7月23日14点正式开始,7月26日14点结束,标定结果见表4。

表4 HAT-096型催化剂工业标定结果从表4可以看出,在质量空速1.60h-1,反应器入口温度361.5℃情况下,总转化率平均值为47.89%,总选择性达到93.37%,其中C8芳烃的选择性更是高达75.36%,标定结果完全满足合同规定的技术要求,HAT-096型催化剂在镇海歧化装置的工业应用取得成功。

3 结论(1)HAT-096型催化剂投料后,在镇海炼化歧化装置上应用半年多以来,催化剂性能良好,操作稳定,总转化率和总选择性等指标都大大超过了工业保证值,表明其在镇海歧化装置的工业应用是非常成功的。

(2)HAT-096型催化剂具有起始反应温度低、副反应少、苯产品质量好、C8芳烃选择性高等优点。

(3)HAT-096型催化剂具有处理一部分C10芳烃的功能,降低了催化剂对原料的要求,提高了反应选择性和装置的经济效益。