离心机试验设备液压驱动系统的研制

一种液压驱动调速的钻井液离心机

Wa i t Ti me 1;

具 自主设计先河 , 不仅提高生产效 率 , 更为技术 人员积 累了宝 经验 , 坚定 自主创新信念 。

四、 结 束语

Gr i p p e r Cl o s e k b Re t r y : = T RUE;

NEXTt r y:

S y s l n i t l \ On \ T u n e Va l u e : = 3 0 0;

一

种液压驱动调速 的钻 井液离心机

马洪钟 徐遵宏

天津 ) ( 渤海钻探工程有 限公 液压 系统驱 动, 简便 的调速 方法实现无级平稳调速, 滚筒结构先进可靠 ; 具有稳定的 电气控制 钻井液处理 液压驱动 可调速 电气控制 D OI 1 0 . 1 6 6 2 1 / j . c n k i . i s s n l O 0 1 — 0 5 9 9 . 2 0 1 5 . 1 0 . 4 0

[ 编辑

凌

瑞]

囫冒 | 一 设备 管理与维住 2 0 1 5 N o l 0

I F b T r y Ne x t = TRU E T HE N

三、 应 用效 果

通过对夹具的 自主设计 和优化 ,成功扩展 了所适用 的飞轮

壳平 台 ,实现 K \ nL \ L D等常用 机型飞轮壳的 自动抓取 和安装 ,

提 高生产效率 , 降低 人工劳动率 , 装 配一次 性成功率 达 9 5 %以 上。 此次飞轮壳夹具 的 自主设计和优化 , 开创了企业进 口装配夹

Mo v e L

求, 找到共性点 , 使结构简便且适应性强 , 保证安全可靠。 由于一 夹具配套用于 A B B I R B 6 4 0 0 R型机器人 ,承重能力 1 5 0 k g , 据飞轮壳最 大重量 5 5 k g , 则夹具重量 不能超过 9 5 , 且 夹:

液压驱动系统设计与控制

液压驱动系统设计与控制引言液压驱动系统是一种广泛应用于各个领域的动力传动装置,它可实现高扭矩、高功率输出以及精确的位置控制。

本文将探讨液压驱动系统设计与控制的原理和方法,讨论其在工程实践中的应用和挑战。

一、液压驱动系统设计1. 动力源选择液压系统的动力源通常为液压泵,其类型包括齿轮泵、叶片泵和柱塞泵等。

根据应用场景和性能要求,设计人员需综合考虑工作压力、流量要求以及能源消耗等因素选择合适的液压泵。

同时还需要注意泵的噪音、振动和寿命等方面的要求。

2. 液压元件选择液压驱动系统的核心是液压元件,如液压缸、液压阀和液压马达等。

设计人员需要根据系统工作需求选择合适的液压元件,并考虑到其额定工作压力、流量和驱动力等参数。

同时还需要充分考虑元件的可靠性、使用寿命和维修保养等因素。

3. 管路设计管路设计是液压系统设计中重要的一环,它直接关系到流体传递的可靠性和效率。

在设计管路时,需要注意管道的截面尺寸、长度、弯曲和连接方式等,以保证系统的正常运行和流体的稳定流动。

此外,还需注意避免管路中的漏油、渗漏和压力损失等问题。

二、液压驱动系统控制1. 控制方式选择液压驱动系统的控制方式通常分为手动控制和自动控制。

手动控制适用于简单的操作任务,如手动控制阀门或压力开关。

而自动控制则通过传感器和控制器等设备实现对液压系统的精确控制,包括位置、速度和压力等参数。

2. 控制策略液压驱动系统的控制策略包括开环控制和闭环控制。

开环控制基于预设条件进行操作,适用于一些简单的工作。

闭环控制通过传感器反馈信号不断调整输出信号,实现对系统参数的精确控制。

选择合适的控制策略可以提高系统的控制精度和性能。

3. 控制器设计液压驱动系统的控制器通常由传感器、执行器、计算机等装置组成。

控制器的设计需要考虑到控制算法的选择、信号采集和处理等方面。

合理选择控制器的参数和配置,优化控制器的动态响应特性,可以提高液压驱动系统的控制性能。

三、液压驱动系统应用与挑战1. 工程应用液压驱动系统广泛应用于各个领域,如工业生产线、建筑机械、航空航天等。

离心机液压系统存在的问题与改造技术

离心机液压系统存在的问题与改造技术自2007年因生产低盐纯碱需要,我公司先后引进8台套离心机。

该离心机为德国筛得力公司制造的柱锥活塞卸料离心机,型号为SHS1002/1090ZK 型。

其工作原理是依靠离心力将重碱中水分从滤网中滤出,达到降低重碱水分和盐分的目的。

其结构分为进料系统、主机系统、液压推料系统和换向控制系统。

其中关键部件为液压推料系统,它主要由油泵、液压缸及活塞组成。

几年来通过一系列技术改造,离心机系统得到很大程度的改善,达到甚至超过了其设计生产能力,并实现了长周期稳定运行。

随着我公司产量的不断提升,提高离心机生产能力,延长离心机的检修周期迫在眉睫。

1 液压推料系统存在的问题1.1 液压缸及活塞存在的问题离心机为活塞推动自卸料式,液压缸为液压系统的主要部件,它与皮带轮设计为一体(见图1),该离心机采用VG32美孚抗磨液压油,液压油交替进入液压缸内活塞两端,靠液压油推动活塞作往复运动,活塞两端压差约为4~5 MPa。

因为皮带轮是中碳钢锻件,机械性能较好,符合皮带轮的性能要求, 但其耐磨性却达不到液压缸的技术要求,加之压差较大,该缸体材质虽然具有一定的耐磨性,但在活塞长期的往复作用下,活塞环与缸体发生摩擦,间隙加大,致使活塞两端互相漏油,造成压差降低,推力减小,使物料堆积在转鼓内时间加长、推料困难引起过载跳车。

据统计,每一年半时间内,缸体内径扩大约0.5mm。

在此磨损期间,卸料能力伴随缸内磨损程度的加大而降低,直至影响离心机的正常生产。

对此,我们的处理方法是:①提高油泵油压;②修复液压缸;③更换活塞环。

提高油泵油压虽然能在一定时期解决卸料问题,但是长时间过高负载会使油泵损坏,甚至达到不能修复的程度。

因此只能作为短期的权宜之计不能从根本上解决问题。

1.2 油泵存在的问题现离心机油泵为德国产品,额定流量为208 L/min,最大承压10 MPa,它所采用的泵壳材质为铸铝,系统内无压力卸放阀,当下料不均,推料困难时造成离心机油泵壳体经常破裂。

全自动液压卧螺离心机液压驱动及控制系统的设计

[] 边炳鑫 . 5 固体废 物预处理 与分选技 术 [ . 京 : 学工 M] 北 化

业出版社 ,0 4 20 .

cs ∞ £+ y 。( ) (4 2)

[ ] 张亮峰 , 明伟 .气动 剥 离新 技术 的 发展—— 寻找 城市 6 刘

式 中 P< P 。 图 3 显示出 了气容 C上压力 随时间而变化 的曲线 。 c

通过对气体 L C并联的研 究 , 出了气压与气动 得

当 R 的值近似等于波阻时

似成 为 :

时, 则式 (9 近 1)

P≈P +Qo E一 LO ()t+ 7 R CS O )

其初始条件为 :

参考 文献 :

t: 0时 , P: P =

(2 2)

[] 杨慧芬 . 1 固体废 物处理技术及工程 应用 [ . M] 北京 : 机械

生活垃圾 巨大 的再 生资 源富 矿 [] 湖南工 程学 院学 报 , J.

20() 063 .

维普资讯

压 与 气 动

一

20 0 6平 第 1 1

台电机通过皮带直接驱动转鼓产 生转动 , 另一 台电

1 组成 , 9 马达 1 9与转 鼓 相 连 , 过 变 量 泵 2 通 1推 动 马

工业出版社 ,0 3 20 . [ ] 陆一心 . 2 液压 与气 动技 术 [ .北京 : 学 工业 出版 社 , M] 化 20 Nhomakorabea 0 4.

式 中 P 为负载 中的气势 。

将 式 (2代 人式 (1 中得 : 2) 2)

P = P + Qo o 7 Rcs

[] 刘明伟 , 3 张亮峰 . 气动 智 能化 分选——气 动 剥 离设 备研

卧螺离心机液压驱动及控制系统的设计

卧螺离心机液压驱动及控制系统的设计1 前言卧螺离心机工作时,转鼓转速以及与螺旋推料器之间的速差,决定着物料的分离效果和产量等,是离心棚良重要的可变参数。

目前国内离心机驱动方式通常较为单一,采用最多的驱动方式是双电机结构,即一台电机通过皮带直接驱动转鼓产生转动,另一台电机通过减速器驱动螺旋。

这种驱动方式普遍存在可靠性和稳定性差、使用寿命短、分离能力低、分离精度差以及物性变化的适应性差等缺点。

而采用液压驱动,具有其他驱动方式所不可比拟的优点,如更大的驱动转矩、更为简便的速差控制方式以及更低的速差[z]。

本文结合液压传动的优点,采用全闭环控制2个马达的转速,实现转鼓转速和速差的任意可调;并可通过合适的控制方法提高可靠性和稳定性;同时提高了分离精度以及物性变化的适应性。

2 卧螺离心机液压系统的设计1) 卧螺离心机液压系统工作原理根据卧螺离心机的功能要求,设计的液压系统原理图如图h所示。

本系统由主传动回路、控制回路和补油回路3部分组成。

2) 卧螺离心机液压系统的主传动回路主传动回路采用变量泵一定量马达容积调速回路共有2条:一条主要由变量泵1和马达13组成。

马达与螺旋推料器相连,通过变量泵n推动马达13旋转,驱动螺旋推料器工作;另一条由变量泵21和马达19组成,马达19与转鼓相连,通过变量泵21推动马达19旋转,驱动转鼓高速旋转。

其中安全阀12、20起到过载保护的作用。

改变变量泵11、21的排量就可分别控制转鼓和螺旋推料器的输出速度。

3) 卧螺离心机液压系统控制回路控制回路主要由泵2提供的控制油经过高压过滤器3、电液比例方向阀7、26分别到达变量泵双杆缸9、23 的两腔;通过改变电液比例方向阀大26 的输人电流来控制双杆缸9、23 的位置,从而达到调节变量泵11、21的排量的目的,最终调节转鼓和螺旋推料器的输出速度。

4) 臣卜螺离心机液压系统补油回路补油油路主要由补油泵32、单向阀27、30、溢流阀16、24和冷却器35组成。

离心机电液振动台液压系统设计

( S c h o o l o f Me c h a n i c a l a n d E l e c t r i c a l E n g i n e e r i n g,H a r b i n I n s t i t u t e o f T e c h n l o g y ,H a r b i n

H e i l o n g j i a n g 1 5 0 0 0 1 ,C h i n a )

Abs t r a c t: Du e t o n e e d o f t h e l a r g e lo f w h y d r a u l i c o i l wi t hi n s ho r t t i me a n d t he u nb a l a nc e d s t a t i c f o r c e,t he s t a t i o n e r i n es s a n d

离 心机 电液 振 动 台液压 系统 设计

张连朋 ,叶正茂 ,韩俊伟

( 哈 尔滨 工业 大学机 电工程 学 院 ,黑龙 江哈 尔滨 1 5 0 0 0 1 )

摘要 :针对 目前离心机 电液振动台系统 由于短时 间流量 大和静 不平衡 力使 得系统 的平稳 性差及 波形 复现精 度低 的问 题 ,设计 了振动台系统 的水平和垂直激振系统 ,采 用静 力平衡 系统来减小 系统的不平衡 力 ,利用高压蓄 能器 进行大流 量高 压供油 、低压蓄能器吸收振动过程中的脉动和冲击 。并进行 了一 系列 的振 动测试实验 ,结 果表明 :该系统 能够高精度且平

p r e c i s i o n o f t h e wa v e f o r m r e p r o d u c t i o n o f t h e c e n t i r f u g a l s h a k e r a r e v e r y p o o r .Ai mi n g t o t h e p r o b l e ms a b o v e , t h e h o i r z o n t a l a n d v e r t i c a l e x c i t a t i o n s y s t e ms w e r e d e s i g n e d .Us i n g t h e b a l a n c e d s t a t i c f o r c e s y s t e m, t h e u n b a l a n c e d f o r c e wa s d e c r e a s e d .T h e h i g h p r e s s u r e a c c u — mu l a t o r w a s i n t r o d u c e d t o p r o v i d e l a r g e h i g h p r e s s u r e o i l a n d l o w p r e s s u r e a c c u mu l a t o r t o a b s o r b t h e p u l s a t i o n a n d i mp a c t .A s e r i e s o f t e s t i n g e x p e i r me n t we r e p e fo r r me d .T h e e x p e i r me n t a l r e s u l t s i n d i c a t e t h a t t h e d e s i g n e d s y s t e m c a n b e u s e d t o r e p r o d u c e a c c e l e r a t i o n

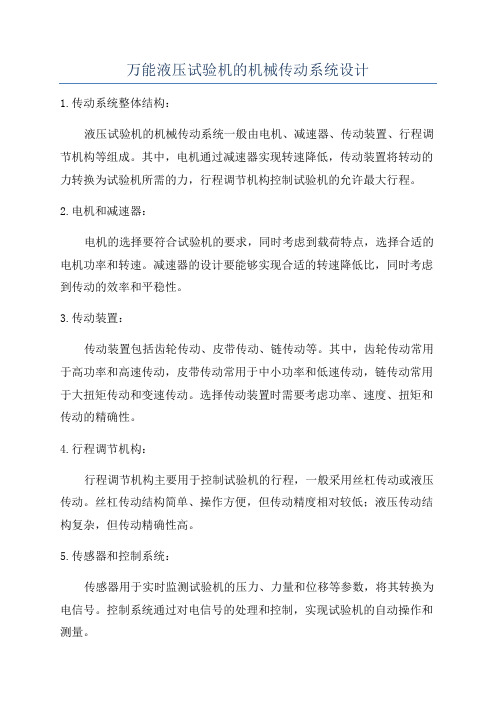

万能液压试验机的机械传动系统设计

万能液压试验机的机械传动系统设计1.传动系统整体结构:液压试验机的机械传动系统一般由电机、减速器、传动装置、行程调节机构等组成。

其中,电机通过减速器实现转速降低,传动装置将转动的力转换为试验机所需的力,行程调节机构控制试验机的允许最大行程。

2.电机和减速器:电机的选择要符合试验机的要求,同时考虑到载荷特点,选择合适的电机功率和转速。

减速器的设计要能够实现合适的转速降低比,同时考虑到传动的效率和平稳性。

3.传动装置:传动装置包括齿轮传动、皮带传动、链传动等。

其中,齿轮传动常用于高功率和高速传动,皮带传动常用于中小功率和低速传动,链传动常用于大扭矩传动和变速传动。

选择传动装置时需要考虑功率、速度、扭矩和传动的精确性。

4.行程调节机构:行程调节机构主要用于控制试验机的行程,一般采用丝杠传动或液压传动。

丝杠传动结构简单、操作方便,但传动精度相对较低;液压传动结构复杂,但传动精确性高。

5.传感器和控制系统:传感器用于实时监测试验机的压力、力量和位移等参数,将其转换为电信号。

控制系统通过对电信号的处理和控制,实现试验机的自动操作和测量。

6.机械传动系统的优化设计:为了提高液压试验机的传动效率和精确性,可以采用以下优化措施:-优化齿轮、链条和皮带的选用和安装,减小摩擦和间隙;-采用高精度的传感器和测量仪器,提高测量的准确性;-合理设置减震和防抖装置,减小运动过程中产生的振动和噪音;-定期检查和维护传动系统,确保传动部件的正常工作。

综上所述,万能液压试验机的机械传动系统设计旨在实现试验机的正常运行和精确测量。

通过合理选择电机和减速器、优化传动装置和行程调节机构、使用高精度的传感器和控制系统等措施,可以提高传动效率和精确性,满足试验机的要求。

悬臂离心机液压系统的技术改进

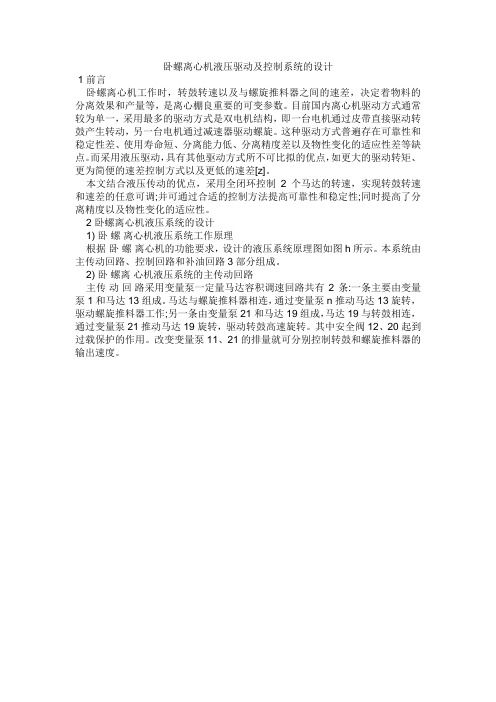

悬臂离心机液压系统的技术改进摘要:悬臂离心机主要用于有色金属锡冶炼厂除渣,是锡冶炼厂的主要设备之一,该设备是云锡公司发明的设备。

本文针对原有的设备不能满足生产,液压系统发热,油温过高会使油液粘度降低,导致系统泄漏、效率降低、工作不稳定,并对液压元器件造成危害,最终无法工作。

本文阐述了液压系统发热的主要原因和改进措施。

关键词:液压系统;发热;技术改进前言悬臂离心机主要用于锡等有色金属的锡—渣分离,通过主轴的旋转运动以及横臂的旋转和上下移动,将熔锡锅内的锡和渣搅碎,在离心力的作用下渣集中于熔锡锅中部,利用主轴的转毂甩出液体锡,再将转毂转于渣罩内,打开转毂甩出渣子。

转毂盖的开闭和横臂的上下移动通过液压系统来完成。

结构示意图如图1。

悬臂离心机主要有液压系统控制,设备故障问题复杂,清楚的分析液压系统原理图,对原理图中各个元件的作用有一个大体的了解,然后根据故障现象进行分析、判断,针对许多因素引起的故障原因需逐一分析,抓住主要矛盾,才能较好的解决和排除设备故障。

1.悬臂离心机的技术参数处理量:约1.5t/h主轴电机功率:15 kW电磁调速电机:YCT225-4B 15kW主轴转速:70-690r/min(变频调速)横臂升降行程:1040mm横臂转角:360度主轴升降行程:140 mm液压系统额定压力:16Mpa齿轮泵排量:32ml/r油泵电机功率:Y132M2-6 5.5kW1-转鼓;2-主轴;3-横臂;4-小油缸;5-变频调速电机;6-大油缸;7-旋转装置;8-液压站;9-外柱;10-内柱图1 悬臂离心机结构原理示意图2.液压系统的工作原理液压站以电机为动力源,高压油泵输出压力油。

到集成块油路管道中,当蓄能器储存液压力达到溢流阀调定的压力时,主阀开启,油泵的压力油全部从溢流阀回到油箱,实现卸荷;当压力降到70%时,溢流阀关闭。

如果大油缸需要提升,电液换向阀一端得电动作,压力油通过叠加式单向节流阀,由管道到达油缸的一腔,油缸的另一腔的液压油经过叠加式单向节流阀,电液换向阀回到油箱。

液压系统研制实施方案

液压系统研制实施方案一、引言液压系统是一种利用液体传递能量的动力传动系统,广泛应用于工程机械、航空航天、军事装备等领域。

液压系统具有传动效率高、传动力矩大、动作平稳等优点,因此备受青睐。

本文将针对液压系统的研制实施方案进行深入探讨,以期为相关领域的工程师提供参考。

二、液压系统研制的基本要求1. 性能要求:液压系统的研制首先需要满足其设计性能要求,包括传动效率、工作压力、流量等指标。

2. 可靠性要求:液压系统在实际工作中需要具有较高的可靠性,能够保证长时间稳定运行。

3. 经济性要求:在满足性能和可靠性的前提下,液压系统的研制还需要考虑成本控制,以提高其经济性。

三、液压系统研制的技术方案1. 液压元件的选型:液压系统的研制首先需要根据设计要求选择合适的液压元件,包括液压泵、液压阀、液压缸等。

在选型时需要考虑元件的性能、品质、价格等因素。

2. 液压系统的布局设计:液压系统的布局设计需要考虑元件之间的连接方式、管路的布置方式、油箱的容积等因素,以保证系统的紧凑性和稳定性。

3. 液压系统的控制策略:液压系统的研制还需要考虑控制策略的制定,包括开环控制、闭环控制、比例控制等方式,以实现对系统的精准控制。

4. 液压系统的试制与调试:在研制过程中需要进行系统的试制与调试工作,以验证设计方案的可行性,并对系统进行性能优化。

四、液压系统研制的实施步骤1. 确定研制目标:明确液压系统的使用环境、工作条件、性能要求等,为研制工作奠定基础。

2. 设计方案制定:根据研制目标,制定液压系统的设计方案,包括选型、布局、控制策略等内容。

3. 元件采购与加工:根据设计方案,采购所需的液压元件,并进行加工制造。

4. 系统组装与调试:将液压元件进行组装,并进行系统的调试工作,验证系统的性能。

5. 系统性能测试:对研制的液压系统进行性能测试,以验证其满足设计要求。

6. 系统优化与改进:根据性能测试结果,对系统进行优化与改进,以提高其性能和可靠性。

实验室离心机基本构造驱动系统分类

实验室离心机基本构造驱动系统分类离心机作为实验室中最基本的分离装置之一,具有广泛的应用领域。

本文将主要介绍实验室离心机的基本构造,驱动系统分类和应用场合。

一、实验室离心机的基本构造离心机由离心机主体和驱动系统两部分组成。

其中,离心机主体可分为固定盘、转动部分、转速计和离心机置管等组成部分。

驱动系统则由电机、变速器、离合机构等组成。

1. 固定盘固定盘是离心机主体的主要部分之一,也是被检测物置于其上的位置。

现今实验室离心机的固定盘一般为圆盘形,并且支持多种类型的置管。

通常可以分为铝制和塑料制两种材质。

2. 转动部分转动部分是离心机最核心的部分,包括电动机、转子、离心通道、离心轴承等组成部分。

离心机转子的数量和容量不同,可以根据需要进行选择。

3. 转速计转速计是一种测量离心机转速的装置,可以用来检测离心机的旋转速度和角速度。

目前常用的转速计有光电式转速计和机械式转速计。

4. 置管置管是离心机上的一个重要部分,以保护被离心物体。

现今实验室离心机置管的直径一般为10mm,高度为45mm左右。

二、驱动系统分类驱动系统是离心机的重要组成部分,其分类可以按照驱动方式、驱动转速、驱动功率等不同的标准进行:1. 按照驱动方式分类按照驱动方式的不同,离心机可以分为机械驱动离心机和电动驱动离心机两种。

其中机械驱动离心机通过手摇或脚踏的方式带动离心机的旋转,离心机操作起来相对简单,但是受制于人力的大小和旋转速度等因素。

电动驱动离心机通过内置电机的方式带动离心机的旋转,操作起来相对方便,旋转速度较快,但也容易受制于电机功率和电源稳定性等因素。

2. 按照驱动转速分类按照驱动转速分类的不同,离心机可以分为低速离心机、高速离心机和超速离心机。

其中低速离心机的转速一般在4000rpm以下,用于常规样本离心分离;高速离心机的转速在10000rpm以上,用于高速离心技术,比如DNA离心分离;超速离心机的转速在20000rpm以上,用于分离大分子。

血清离心机驱动控制系统设计

血清离心机驱动控制系统设计刘汉忠;张大磊【摘要】Aiming at the requirement of speed stability while material separating with serum centrifuge, the hardware and software realization of driver control system were introduced, the control system structure of brusless DC motor( BLDCM) used in serum centrifuge was expounded firstly. And then , hardware design such as current detection circuit, driver circuit in control system and software design including electronic commutation, speed detection, closed-loop PID regulation algorithm were described in detail. Finally, speed step response figure was presented. Repeated tests indicate that the response of driving control system is rapid and precision of speed stability is high,which can well meet the requirements of material separation for serum centrifuge.%主要针对血清离心机物质分离时要求稳速,介绍了其驱动控制系统的软硬件实现方法,首先简单阐述了血清离心机用无刷直流电机( BLDCM)控制系统结构,并重点介绍了驱动控制系统的驱动电路以及电流检测电路的硬件实现方法,其次介绍了电子换相、速度检测、闭环PID调节的软件设计方法,最后给出了实际运行的转速阶跃响应图.经反复试验表明,驱动控制系统速度响应快,稳速精度高,能很好地满足要求.【期刊名称】《机电工程》【年(卷),期】2011(028)009【总页数】3页(P1095-1097)【关键词】无刷直流电机;闭环调节;PID【作者】刘汉忠;张大磊【作者单位】南京工程学院自动化学院,江苏南京211167;南京工程学院自动化学院,江苏南京211167【正文语种】中文【中图分类】TM301;TP2730 引言以前血清离心机用电机通常选用有刷直流电机,但由于有刷电机需定期更换碳刷维护麻烦,特别是医用行业,要求环保、卫生,因此有刷直流电机逐渐被无刷直流电机取代,无刷直流电机具有简单的电压和电流关系式,控制算法和功率放大器都比较简单,同时具有运行效率高和调速性能好等诸多优点,此外,借助于霍尔元件实现换相的无刷直流电机又避免了直流电机因电刷而引起的各种缺陷,其机械特性和调节特性线性度好、高速范围宽、寿命长、维护方便、可靠性高、噪声较小、不存在换向火花,因此无刷直流电机具有广泛的应用前景[1-3]。

液压系统研制实施方案

液压系统研制实施方案

液压系统是工程领域中常用的一种动力传递和控制系统,它通过液体传递能量来驱动各种机械设备。

在工业生产中,液压系统的应用非常广泛,涉及到机械制造、航空航天、船舶、汽车、建筑等各个领域。

因此,液压系统的研制实施方案显得尤为重要。

首先,液压系统的研制需要明确系统的设计需求和目标。

这包括对系统的工作环境、工作压力、流量要求、控制方式等方面的详细分析和界定。

只有明确了系统的设计需求和目标,才能有针对性地开展后续的研制工作。

其次,液压系统的研制需要进行液压元件的选型和设计。

液压系统中的液压泵、执行元件、阀门等都是至关重要的组成部分,其选型和设计直接影响到系统的性能和稳定性。

在选型和设计过程中,需要考虑到元件的工作压力、流量、密封性能、可靠性等因素,以确保系统的正常运行和安全性。

同时,液压系统的研制还需要进行系统的集成和调试。

在集成过程中,需要将各个液压元件进行组装,并进行管路的连接和安装。

在调试过程中,需要对系统进行各项性能指标的测试和调整,以确保系统的各项性能指标符合设计要求。

最后,液压系统的研制还需要进行系统的试验和验证。

在试验过程中,需要对系统进行各种负载和工况下的测试,以验证系统的稳定

性和可靠性。

只有通过试验验证,才能确保系统的性能和安全性符

合设计要求。

总的来说,液压系统的研制实施方案需要从系统设计需求和目标的

明确开始,经过液压元件的选型和设计、系统的集成和调试,最终

进行系统的试验和验证,以确保系统的性能和安全性符合设计要求。

只有这样,才能保证液压系统在工程领域中的应用具有更好的效果

和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 1 )工 作环 境 为 1 0 0 g离心 场 ;

收 稿 日期 : 2 0 1 2— 0 9一 O 1 ; 修 回 日期 : 2 0 1 2一 o 9—2 9

作者简介: 刘显军( 1 9 8 5一) , 男, 湖北恩施人 , 工程 师 , 主要 从事 土工离 心机及 离心模 型试 验设备 研究 , ( 电话 ) o 8 1 6—2 4 8 1 4 4 8 ( 电子信 箱)

DOI : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 1 —5 4 8 5 . 2 0 1 3 . 1 0 . 0 2 5

离心机试验设备液压驱动 系统的研制

刘 显军 , 王 军, 李思 忠 , 杜寿 兵 , 杨 玉 明

6 2 1 9 0 0 ) ( 中 国工程物理研究 院 总体工 程研 究所 , 四川 绵 阳

1 研 究 背 景

为 了研 究土 坝 、 路堤 的变 形及 稳定 等 问题 , 土工

离 心模 型试 验成 为 一 种 可行 的方 法 , 应 用 于 土工

( 3 )行程 1 m, 控 制精度 小 于0 . 1 %。

在1 0 0 g离 心 场 下 液 压 缸 推 动 4 0 0 k g负 荷 移

2 系统 研 制 与 开发

2 . 1 系统 组成 该 液压 驱动 系统 主要 技术 指标 如 下 :

根 据上述 油路 控制 图 , 构建液 压驱 动 系统 , 如 图 2所示 , 由液 压驱 动装 置 和控制 系统组 成 :

( 1 )液压 驱 动装 置 安 装 在 吊篮 内 的模 型 箱 上 ,

第3 0 卷第1 0期 2 0 1 3年 1 0月

长 江

科

学 院 院

报

Vo 1 . 3 0 No.1 0 Oc t . 2 0 1 3

J o u r n a l o f Ya n g t z e Ri v e r S c i e n t i i f c R e s e a r c h I n s t i t u t e

了一 套 在离 心场 下工 作 的液压 驱 动 系统 。

掖 压 缸

图 1 油 路 控 制 原 理

Fi g .1 El e me nt ar y di a gr a m of h ydr a ul i c c i r c u i t

c on t r ol s y s t e m

摘要 : 针对离心机试 验设备 , 研制 了一套能在大 g值离心场下 工作 的液压驱 动系统。该 系统结 构上设计 了船形 支撑 架, 并在上面安装了双导轨 , 一边通过液压缸驱 动, 另一边通过辅助梁浮动连接 , 来保证运动顺畅 ; 信号控制方 面采用 上、 下位机 的工作方式 , 两者之问采用无线路由器进行数据通讯 , 来解决传统设计 中经集 流环转接产生 的信 号失稳 问 题 。将该液压系统应用于某土工离心机试验设备 , 在1 0 0 g离心场下 完成 了4 0 0 k g负载 1 m行 程的行走 、 定位 等动 作, 满足设备功能要求 。相对传统的电机或气缸驱动 , 该系统承载能力更强 、 大 g值离心场下的工作可靠性更 高。

关 键 词: 离心机 ; 大 g值 离 心 场 ; 液压驱动 ; 船形 支撑架 ; 上、 下 位 机

中图分 类号 : T U 4 3

文献标 志码 : A

文章编 号 : 1 0 0 1

( 2 )驱 动载荷 大 于 4 0 0 k g ;

行 动作 需要 动力 源 , 比较 常用 的是 电机 或气 缸 驱动 ,

1 m。控制 精度要 小 于 0 . 1 %, 拟 采用 激 光 位移 传 感 器检 测 液压缸 的行 程 位移 , 并 做 位 置 反 馈 控 制 。系

统油 路控 制原 理如 图 1 所示 : 液压 缸 的推 、 拉 动作 通 过 电磁换 向阀实现 , 阀的进 油 、 回油 口分 别 与离心 机 旋转 接 头相连 ; 液 控单 向 阀可实现 液压 缸 自锁 ; 节 流 阀预调节 液压 缸 的移动 速度 , 液控 单 向阀 、 节 流 阀与

导 致离 心场 下 的大 负 载 、 长 行 程 液 压 驱 动 机构 的研 制 进展 很缓 慢 。

液压 缸做 成 一 体 ; 为了能在离心场 下工作 , 油 缸 活 塞、 阀 内弹簧 的安装 方 向都 与离心 机 g值方 向垂 直 。

基 于 中 国工 程 物理研 究 院总体 工 程研究 所 多年 来 在离 心机 及 其 试 验设 备 上 的 研 制 经 验 I 9 , 研 制

动, 主要 克服 滑轨摩 擦力 , 选 取摩擦 系数 为0 . 1 , 推 力 要 大 于0 . 1× 4 0 0×1 0 0×1 0= 4 0 k N; 通过计算 , 在 1 6 MP a的 工 作 压 力 下 , 选 取 缸 径 8 0 mm、 行 程

离 心机 上 的各种 试 验 设 备 也 应运 而生 , 如 打桩 开挖 机 械手 、 土料 抛 填设 备 、 振 动 台等 。这 些设 备 I 4 执

但 是承 载都 比较 小 ; 液压 缸 由于其 具有 承 载能 力强 、

大 g值 离 心场下 工 作 可 靠性 高 等优 点 , 在 负荷 较 高

的设 备 上逐 渐开 始取 代 电机 和气缸 。

正 常条 件下 使用 的液 压驱 动 系统 的技 术 已

经 很成 熟 , 负荷 能达 百 吨级 , 且 位 置与 速度 控制 都很 精 确 。但是 在大 g值 离 心场 下 的工作 环境 对 液压缸 强 度和 稳定 性有 很 高 的 要求 , 且 在 旋 转 离 心机 上 对 油路、 信号 的控 制 也 比较 困难 , 这 些 技 术 难 题 ’ 卜