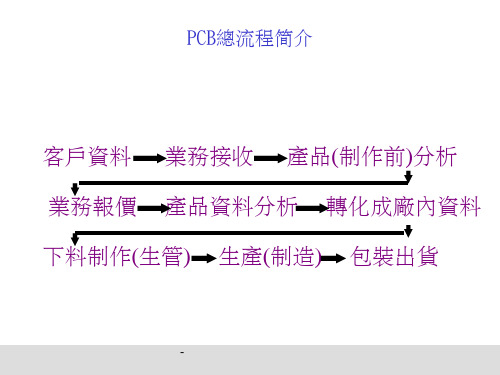

PCB全流程讲解精讲

PCB制造工艺流程详解课件

-

钻孔介绍(3)

I. 钻孔:

目的:

➢ 在板面上钻出层与层之间线路 连接的导通孔

主要原物料:钻头;鋁盖板;紙垫板

➢

钻头:碳化钨,钴及有机黏着剂组合而成

➢

盖板:主要为铝片,在制程中起钻头定位;

散热;减少毛头;保護基板的作用

➢

垫板:主要为紙漿墊板,在制程中起保护

钻机台面;清洁钻针沟槽胶渣作用.

➢ 下PIN:

铆钉

➢ 利用铆钉将多张内层板钉在一

2L

起,以避免后续加工时产生层间

3L

滑移

4L

• 主要原物料:铆钉;P/P

5L

➢ P/P(PREPREG):由树脂和玻璃纤

维布组成,据玻璃布种类可分为

1060;1080;2116;7628等几种

2L

➢ 树脂据交联状况可分为:

3L

A阶(液態);B阶(半固態);C阶(固態)

毛頭形成原因:鑽孔後孔邊緣的未切斷的銅絲及未切斷 的玻璃布

Deburr之目的:去除孔邊緣的毛邊,防止鍍孔不良 重要的原物料:刷輪

-

鍍銅介紹(3)

☺ 去膠渣(Desmear):

smear形成原因: 鑽孔時造成的高溫超過玻璃化轉移溫度

(Tg值),而形成膠糊狀,產生膠渣 Desmear之目的:裸露出各層需互連的銅環,另膨松劑可

-

防焊流程简介(5)

I. 印刷

目的:利用丝网上图案,将防焊油墨准确的 印在板子上。

主要原物料:油墨 常用的印刷方式:

A 印刷型(Screen Printing) B 淋幕型 (Curtain Coating) C 喷涂型 (Spray Coating) D 滚涂型 (Roller Coating)

pcb制作的基本流程

pcb制作的基本流程

PCB制作的基本流程包括以下步骤:

1.打印电路板:用转印纸将绘制好的电路板打印出来,注意滑的一面要朝向自己。

通常一张纸上打印两张电路板,选择其中一个打印最好的用来制作电路板。

2.覆铜板裁剪:覆铜板是两面都覆有铜膜的线路板。

3.预处理覆铜板:覆铜板表面的氧化层需用细砂纸打磨干净,确保电路板在转印时热转印纸上的碳粉能牢固的印在覆铜板上。

(打磨要板面光亮,无明显污渍)。

4.转印电路板:将打印好的电路板裁剪成合适大小,把印有电路板的一面贴在覆铜板上,对齐好后把覆铜板放入热转印机,放入时一定要保证转印纸没有错位。

一般转印2-3次,电路板就能很牢固的转印在覆铜板上。

5.腐蚀线路板与回流焊机。

6.线路板钻孔:线路板上需要插入电子元件,所以钻孔是必不可少的步骤。

7.线路板预处理:上个步骤完成后(钻孔)就需要进行线路板预处理,把覆在板子上的墨粉用细砂纸打磨掉,然后在用清水把线路板清洗干净。

8.焊接电子元件。

pcb流程简介全制程

表面处理

表面处理是PCB制造中的重要环节,主要目的是提高 PCB的可靠性和性能。

输标02入题

表面处理工艺包括镀金、镀银、喷锡等。镀金可以增 强导电性能和耐腐蚀性,镀银可以提高焊接性能,喷 锡则可以提高可焊性和耐热性。

01

03

在表面处理过程中,需要注意防止表面氧化、变色和 脱落等问题。

05

02

制作

将设计好的PCB图转换为实际电路板, 需要进行覆铜、钻孔、电镀等处理。

03

检测

对制作好的电路板进行检测,包括外 观检测、电气性能检测等,确保质量 合格。

04

组装

将电子元器件焊接到电路板上,完成 PCB的组装。

02

PCB设计

原理图设计

总结词

原理图设计是PCB流程的起始阶段,主要任务是创建电路原理图,将电路的功 能需求转化为图形表示。

确保使用的原材料质量合格, 无缺陷且符合设计要求。

生产过程监控

对PCB制造过程中的各个环节 进行严格监控,确保工艺参数

符合标准。

成品检验

对完成的PCB进行全面的质量 检查,包括外观、尺寸、电气

性能等。

环境条件控制

确保生产环境满足温湿度、清 洁度等要求,以降低品质风险

。

可靠性评估方法

寿命测试

模拟实际使用环境,对 PCB进行长时间运行测试 ,评估其寿命和稳定性。

详细描述

PCB布线是电路板设计的最后阶段,它需要考虑布线的长度、宽度、弯曲半径等 因素,以确保电路的电气性能和可靠性。同时,布线还需要考虑制造工艺的要求 ,以确保生产的可行性和效率。

03

PCB材料选择与处

PCB流程讲解教材

課程總結復習:

磨刷 磨刷後去除 氧化雜質並 粗化了銅面 1 顯影 壓膜 PCB板面均 勻覆蓋一層 感光阻劑 1 曝光 將圖形“1”需顯 影掉的地方不曝光 (底片遮光部分)其 它處之干膜感光

顯影後“1” 處露出銅面 其這地方保 留干膜

第三章 Patten Palted(二次銅)

第三章 Patten Palted(二次銅)

三. 測試機設備及操作

3.1測試機功能介紹

7.安全裝置:一種安全設備,以免發生異常避免事 故發生. 8.緊急開關:防止異常情況,按此鍵壓床停止工作 9.找點筆:按一下找點鍵找出不良點位置. 10.找點鍵:用來進入找點狀態. 11.列印機:列印文件檔案或錯誤資料. 12.機體I:裝有背板、SWITCH卡及電源箱、電 腦主機. 13.機體II:裝有氣缸、光學尺、電磁閥等設備. 14.防錯裝置:防止OK板與不良板混放.

添加劑:

任何硫酸鹽鍍銅液,沒有添加劑的加入都不能鍍 出滿意的鍍層.

第四章 蝕刻工藝流程

蝕刻分為酸性蝕刻與鹼性蝕刻兩种,電鍍所用的是鹼性蝕刻, 從機體結構與工藝流程上都不同於內層的酸性蝕刻,以下主要 介紹鹼性蝕刻的工藝

投板

蝕刻 剝錫A 烘干

剝膜

化學水洗 水洗 收板

水洗

水洗 剝錫B

看殘膜

看殘銅 水洗

蝕刻線

3人/班

壓膜工業

一.外層課家史概況

流程圖

壓膜

設備寫真

人員布局

壓 膜 工 業

3人/班

一.外層課家史概況

流程圖

壓膜

設備寫真

人員布局

3人/班

一.外層課家史概況

流程圖

曝光

3人/班 7 人/班 1人技術員 1人菲林管 理

PCB制作工艺流程简介

2023-11-08•pcb制作概述•pcb设计•pcb制作的前期准备•pcb制作过程•pcb制作完成后的处理目•pcb制作中的注意事项及常见问题•pcb制作的发展趋势及未来展望录01 pcb制作概述pcb基本概念Printed Circuit BoardPCB是印刷电路板,是一种用于将电子器件连接在一起的基板,通常由绝缘材料制成。

电路板组成PCB通常由导电层、绝缘层和支撑层组成,其中导电层用于传输电信号,绝缘层用于隔离导电层,支撑层则用于支撑整个电路板。

设计电路图制作裸板光绘与刻板将铜箔粘贴在绝缘材料上,形成导电层。

使用光绘机将电路图绘制在铜箔上,形成电路图形。

03pcb制作流程简介02 01根据产品需求,使用EDA设计软件绘制电路图。

通过蚀刻工艺将不需要的铜箔去除,形成所需的电路图形。

蚀刻与去膜在电路导线上沉积一层锡/金,以提高导电性能和耐腐蚀性。

沉锡/金在电路板上涂抹阻焊剂,以防止焊接时短路。

印阻焊剂对电路板进行成型和钻孔加工,以满足实际应用需求。

成型与钻孔pcb制作流程简介实现电子设备的小型化和高效化PCB是实现电子设备内部器件连接的关键部件,其制作质量直接影响到电子设备的性能和可靠性。

pcb制作的重要性保障电子设备的稳定性和安全性PCB的制作质量直接关系到电子设备的稳定性和安全性,因为一旦出现短路或信号干扰等问题,就可能导致设备故障或损坏。

提升电子设备的品质和降低成本优秀的PCB制作工艺可以提高电子设备的品质和性能,同时降低制作成本和时间成本,提高市场竞争力。

02 pcb设计03优化板型结构PCB设计应优化板型结构,提高电路板的机械强度、电气性能和散热性能。

pcb设计基本原则01确保电路功能正常PCB设计应确保电路的功能正常,满足原始电路设计的要求。

02减少信号干扰为了减少信号干扰,PCB设计应尽量选择低噪声的器件,同时避免器件之间的相互干扰。

pcb设计流程PCB检查与优化对设计好的PCB进行检查,确保没有错误和不合理的地方,并进行优化改进。

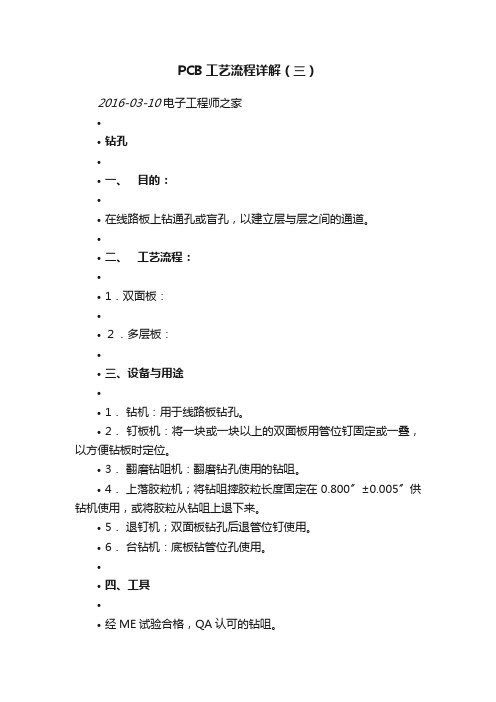

PCB工艺流程详解(三)

PCB工艺流程详解(三)2016-03-10电子工程师之家••钻孔••一、目的:••在线路板上钻通孔或盲孔,以建立层与层之间的通道。

••二、工艺流程:••1.双面板:••2.多层板:••三、设备与用途••1.钻机:用于线路板钻孔。

•2.钉板机:将一块或一块以上的双面板用管位钉固定或一叠,以方便钻板时定位。

•3.翻磨钻咀机:翻磨钻孔使用的钻咀。

•4.上落胶粒机;将钻咀摔胶粒长度固定在0.800〞±0.005〞供钻机使用,或将胶粒从钻咀上退下来。

•5.退钉机;双面板钻孔后退管位钉使用。

•6.台钻机:底板钻管位孔使用。

••四、工具••经ME试验合格,QA认可的钻咀。

•五、操作规范••1.取拿钻咀,搬运上落生产板时需戴手套,以免污染钻咀及线路板。

•2.钻咀使用前,须经检查OK,确保摔胶粒长度在0.800〞±0.005〞之内。

•3.搬运、摆放生产板过程中,不得有拖板、摔板、板上齐板等现象发生,严防擦花线路板。

•4.钻板后检查内容包括:孔径大小、孔数、孔位置,内层偏移(多层板)、孔形状、披锋、擦花。

••六、环境要求:••温度:20±5℃,湿度:≦ 60%。

••七、安全与环保注事项:••1.钻机运行时,头、手及其它物品不得伸入钻机内,需紧急停机时可按钻机两边红色紧急停机键。

•2.取放钻咀需拿手套,且不得接触刀刃部分,以防扎伤。

•3.不得私自接触钻机及其它机器电源开关、变压器,有问题需通知SE或专业人员维修。

•4. 发现吸尘机有异常声音或吸尘袋泄漏,应先关闭钻机及吸尘机,再通知管理人员并更换吸尘袋。

•5. 用废的物料严格按规定方法处理,防止污染环境。

••沉铜&板电••一、工艺流程图:•••二、设备与作用。

••1.设备:•除胶渣(desmear)、沉铜(PTH)及板电(PP)三合一自动生产线。

•2.作用:•本工序是继内层压板、钻孔后通过化学镀方法,在已钻孔板孔内沉积出一层薄薄的高密度且细致的铜层,然后通过全板电镀方法得到一层0.2~0.6mil厚的通孔导电铜(简称一次铜)。

PCB全流程基础培训教材PPT课件

喷锡板 熔锡板 沉锡板 沉银板 电银板 沉钯板

有机保焊 松香板

7

一、内层工艺流程图解

切板

内层图形转移

内层AOI

内层排压板

内层表面黑化或棕化

X-RAY钻标靶

锣边、打字唛

8

二、流程简介

(一)切板工序

来料

开料

烘板 打字唛

9

来料:

来料—laminate,由半固化片与铜箔压合而成 用与PCB制作的原材料 ,又称覆铜板。

2CuCl+Na+

2CuCl+HCl+H2O2

2CuCl2 +2H2O

2CuCl+HCl+1/2O2

2CuCl2+H2O

23

褪膜:

褪膜的原理: 是通过较高浓度的NaOH(1-4%)将保护线路

铜面的菲林去掉,NaOH溶液的浓度不能太高,否 则容易氧化板面。

24

(三)AOI工序

AOI------ Automatic Optical Inspection

PCB的制作就是利用该材料的这一特性,将客 户的图形资料,通过干菲林转移到板料上

15

贴膜 曝光 显影 蚀刻 褪膜

干菲林 Cu

基材 底片

16

磨板:

磨板的作用:粗化铜面,便于菲林附着在铜面上。 磨板的种类:化学磨板、物理磨板。 化学磨板工艺:

除油 水洗 微蚀 水洗 酸洗 水洗 热风干

以上关键步骤为微蚀段,原理是铜表面发生 氧化还原反应,形成粗化的铜面。

广义上讲是:在印制线路板上搭载LSI、 IC、晶体管、电阻、电容等电子部件, 并通过焊接达到电气连通的成品。

《PCB制板全流程》课件

PCB发展趋势

总结词

高密度互连、多层板、柔性板和IC封装基板 是PCB发展的主要趋势。

详细描述

随着电子设备的小型化和智能化发展,PCB 也在不断进步。高密度互连是当前PCB的一 个重要发展趋势,它能够实现更密集的电路 设计和更小的体积。多层板技术能够提高电 路设计的复杂度和设备性能。柔性板能够适 应各种弯曲和折叠的设备形态,具有广泛的 应用前景。而IC封装基板则能够实现芯片级

《PCB制板全流程》PPT课件

• PCB制板简介 • PCB设计流程 • PCB制造工艺 • PCB质量检测与控制 • PCB制板常见问题与解决方案

01

PCB制板简介

PCB定义

总结词

PCB是印刷电路板,是一种重要的电子部件,用于实现电子设备中各个电子元 件的连接。

详细描述

PCB是印刷电路板的简称,是一种将电子元件通过电路连接起来的重要电子部 件。它通常由绝缘材料制成,如FR4或CEM-1,上面覆盖着一层导电线路,用 于实现电子元件之间的信号传输和电力供应。

PCB应用领域

总结词

PCB广泛应用于通信、计算机、消费电子、汽车电子、工业控制等领域。

详细描述

PCB作为电子设备中不可或缺的一部分,被广泛应用于各个领域。通信领域中,PCB用于实现信 号传输和处理;计算机领域中,PCB用于主板、显卡、内存等硬件的制造;消费电子领域中, PCB用于各种智能终端、家用电器等的电路设计;汽车电子领域中,PCB用于实现车辆控制和安

电磁兼容问题表现为电磁噪声、辐射干扰或敏感度过高,可能影响 其他电子设备的正常工作。

解决方案

优化PCB布局和元件选择,减小电磁干扰;采用适当的屏蔽措施, 如金属罩或导电涂料;进行电磁兼容性测试和优化。

PCB全流程讲解

PCB全流程讲解PCB(Printed Circuit Board)也称为印刷电路板,是一种用于连接电子元件的导线板,广泛应用于电子设备中。

接下来,将对PCB的全流程进行讲解。

一、原材料准备PCB的制造过程从准备原材料开始。

通常情况下,PCB的主要原材料包括电路板基材、铜箔、光敏胶和外层保护层等。

电路板基材通常是由玻璃纤维和环氧树脂组成的复合材料。

铜箔则作为基板表面的导电层。

光敏胶用于制作电路板上的图案,而外层保护层则用来保护电路板。

二、设计制作电路图在PCB制造的过程中,首先需要设计并制作电路图。

电路图是PCB的设计蓝图,用于确定电路上各个元件的连接关系。

通过电路图可以确定电路板上导线、连线、连接孔等的位置和形状。

三、PCB板模制作在进行PCB的制造过程中,需要利用所设计的电路图制作PCB板模。

首先,将电路图通过专业软件进行图像转化,然后使用光刻技术将电路图转移到铜箔上。

接下来,通过酸蚀等化学处理将不需要的铜箔腐蚀去除,形成所需的图案。

四、印刷线路层在PCB制造的过程中,需要在电路板基板上铺设一层薄薄的铜箔,以形成线路层。

该层通常由内层和外层两部分组成。

内层是通过将两片基板用铜箔连接在一起,然后通过酸蚀等方法将不需要的铜箔去除,形成所需的线路图案。

外层则通过类似的方法制作。

五、开孔在PCB制造过程中,为了实现电子元件的插入和连接,需要在电路板上开孔。

开孔一般通过机械钻孔或激光钻制作,孔径和孔距需要与电子元件的尺寸和规格相匹配。

六、喷镘制图喷镘制图是将光敏胶喷涂到PCB板上,并利用UV光照射将胶层固化,形成所需的图案。

通过此步骤,可以形成电路板上各个元件的图案,并形成电路板的最终形态。

七、焊接元件和测试在PCB板制造完成后,需要将所需的电子元件焊接到电路板上。

通常情况下,焊接过程包括表面贴装技术(SMT)和插件技术(PTH)。

焊接完成后,还需要进行电路板的测试,以确保元件的正常工作。

八、清洁和包装在所有的制造步骤完成后,还需要对PCB板进行清洁和包装。

PCB流程教材

PCB制作流程背景:针对MRB新进人员,对其进行PCB制作流程的讲解。

目的:学习PCB流程是为了更好地掌握缺点板的判定。

内容:下料CT—内层线路S1—内层蚀刻E1—内层检修I0—棕化/黑化BO/BL—配胶—叠合—压合LP—压合后处理PN—钻孔D1—磨刷DB—一次铜PTH/C1 酸性蚀刻DES 外层线路S2 TENTING 粗化RO—外层线路S2—二次铜SP—外层蚀刻E2—二检I2—湿膜SM(印刷—曝光—显影—后烘烤) —喷锡HA—文字SS—成型RT—测试T3—终检FG—包装PK 化金IM—镀金GP文字SS—成型RT—测试T3—一次终检FG1—抗氧化EK—二次终检FG2—成品仓STK1、 S1内层线路1、CT下料流程作用上板将要裁切的基板垫上面板,以保护基板裁切通过马带动钻石锯片,将大块基板按设计经纬方向裁切成工单所需尺寸磨圆角基板裁切所需尺寸后,板角尖厉,磨圆角是减少板面刮伤以及便于下制程作业下料按工单叠放板子以送下制程目的:对客户所需产品的基板类型进行一定尺寸的裁切。

2、内层干膜前处理流程作用放板自动放板,并保持一定的间距酸洗去除板面油污,指污及轻微氧化水洗*3 清洗板面残留药液及微粒,保持微蚀槽微蚀提升铜面粗糙度,增加铜面表面积和干膜附着力水洗*3清洗微蚀槽后铜面药液及微粒超音波水洗利用超音波振荡清洗板面水洗3 充分清除板面残留物吹干干燥板面,防止氧化3、压膜流程作用板面清洁清洁板面,除去静电中心对位双边整板,使板子中心与干膜贴附贴/压膜一定温度下,压力下将干膜贴在板面上翻板冷却充分冷却,避免影响曝光底片的胀缩收板自动收板至台车4、曝光流程作用自动放板自动放板并保持一定间距板面清洁去除板面灰壁,膜屑等异物定位保证板与底片位置正确曝光利用照相机原理,通过UV光照射及黑白底片的遮挡,使板面遮护膜发生反应,形成聚合与未聚合之干膜,达成影象转移静置待聚合反应完全收板自动收板4.1 干膜的组成:1、粘合剂 2、单体 3、光引发剂 4、增塑剂PE聚脂 MalayPhoto resist 干膜PET 聚乙烯4.2 底片种类分为棕片和黑片,一般对曝光要求不是很高的板子用的都是棕片,因为黑片的成本较高且夺命较长。

pcb制作八大流程

pcb制作八大流程PCB制作八大流程。

PCB(Printed Circuit Board)即印刷电路板,是电子元器件的支撑体,也是各种电子产品的核心部件之一。

PCB的制作过程相对复杂,需要经过八大流程才能完成。

下面我们来详细介绍一下PCB制作的八大流程。

首先,PCB制作的第一步是设计电路原理图。

在这一步中,工程师需要根据产品的功能需求,绘制出电路原理图,包括各种元器件的连接方式、电路的传输路径等。

这一步的设计将直接影响到后续PCB的设计和制作。

第二步是设计PCB布局。

在这一步中,工程师需要将电路原理图转化为PCB的布局图,确定各个元器件在PCB板上的位置以及连接方式。

合理的布局设计能够有效减小电路板的面积,提高电路的稳定性和可靠性。

接下来是PCB的绘制。

在这一步中,工程师需要使用CAD软件将PCB布局图转化为具体的PCB绘制图,包括导线的走向、元器件的焊接点等。

绘制的精准度和细节决定了最终PCB的质量和性能。

第四步是PCB的印刷。

在这一步中,工程师需要将PCB绘制图转移到实际的PCB板上,通常采用的方法是光刻技术。

通过光刻技术,可以将PCB绘制图上的导线和元器件的位置准确地转移到PCB板上。

第五步是PCB的蚀刻。

在这一步中,工程师需要使用化学蚀刻的方法,将不需要的铜层蚀掉,从而留下实际需要的导线和焊接点。

蚀刻的过程需要严格控制时间和温度,以确保PCB板的质量。

接下来是PCB的钻孔。

在这一步中,工程师需要根据PCB绘制图的要求,在PCB板上钻孔,为后续的元器件焊接做准备。

钻孔的位置和尺寸需要严格按照设计要求进行,以确保元器件的安装和连接。

第七步是PCB的焊接。

在这一步中,工程师需要将各种元器件焊接到PCB板上,包括芯片、电阻、电容等。

焊接的质量将直接影响到PCB电路的稳定性和可靠性。

最后一步是PCB的测试。

在这一步中,工程师需要对已经焊接好的PCB板进行各种电气参数的测试,包括导通测试、绝缘测试等。

pcb工作流程

pcb工作流程PCB工作流程一、概述PCB(Printed Circuit Board,印制电路板)是电子产品中不可或缺的组成部分,它承载着电子元器件,并提供电气连接和信号传输的功能。

PCB的设计与制造是一个复杂的过程,涉及到多个环节和多个专业领域的知识。

本文将介绍PCB的工作流程,从设计到制造的整个过程。

二、设计PCB设计是PCB工作流程的第一个环节。

在设计阶段,设计师需要根据产品的需求和功能要求,绘制PCB的电路原理图。

然后,设计师将原理图转化为PCB布局图,在布局图中确定元器件的布置、连线的走向以及电子元器件之间的连接关系。

设计师还需要考虑PCB 的尺寸、层数、线宽、线距等参数,并进行相应的设置。

三、原材料准备在PCB工作流程中,原材料的准备是非常重要的一步。

主要原材料包括FR-4基板、铜箔、阻焊油墨、印刷油墨等。

这些原材料需要经过采购、质检等环节,确保其质量和性能符合要求。

四、制造1. 电路板制作:首先,将设计好的PCB布局图传输到电路板制作机器中,通过光刻技术将布局图转移到FR-4基板上,形成铜箔层。

然后,在铜箔层上进行蚀刻,去除多余的铜箔,形成电路图案。

最后,通过钻孔、铣削等工艺,完成电路板的制作。

2. 元器件安装:制作好的电路板需要安装元器件。

这一步需要使用自动贴片机器,将元器件精确地贴片到电路板上。

在贴片过程中,需要进行焊接和校正,确保元器件的正确安装。

3. 焊接与组装:安装好元器件后,还需要进行焊接和组装工艺。

通过自动焊接机器进行焊接,将元器件与电路板连接起来。

然后,进行组装工艺,包括安装外壳、连接接口等。

4. 测试与调试:制造完成的PCB需要进行测试与调试,以验证其功能和性能是否符合要求。

测试包括电气测试、功能测试、环境测试等,确保PCB的稳定性和可靠性。

五、质量控制质量控制是PCB工作流程中的重要环节。

在制造过程中,需要进行多个环节的质检,包括原材料的质检、生产过程中的质检以及最终产品的质检。

(完整版)PCB全流程讲解精讲

压板(铆合)

铆合:(铆合;预叠) 目的:(四层板不需铆钉)

铆钉

2L

3L

➢ 利用铆钉将多张内层板钉在一起,以避免

4L

后续加工时产生层间滑移;邦定是将板边 熔合窗位置加热与P/P黏结,进一步防止

5L

层间滑移。

主要原物料:铆钉;P/P

➢ P/P(PREPREG):由树脂和玻璃纤维布组成,

人工对AOI的测试缺点进行确认

注意事項: ➢ VRS的确认人员不光要对测试缺点进行确认,另外就是对

一些可以直接修补的确认缺点进行修补

压板(流程)

流程介绍:

棕化

铆合

叠板

压合

后处理

目的:

邦定

➢ 将铜箔(Copper)、胶片(Prepreg)与氧化处理后的内层 线路板压合成多层板

压板(棕化)

棕化: 目的: ➢ (1)粗化铜面,增加与树脂接触表面积 ➢ (2)增加铜面对流动树脂之湿润性 ➢ (3)使铜面钝化,避免发生不良反应 主要原物料:棕化药水

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

压板(压合)

压合: 目的:通过热压方式将叠合板压成多层板 主要原物料:牛皮纸;钢板

压力

可叠很多层

加热盘

钢板 牛皮纸 承载盘

压板(结构)

压板机的结构: 液压系统:多层板的压合机多数都采用液压系统提供各开口的闭合与加压。 即:压机顶部的热盘固定于压机的主体结构上,其它各开口的热盘由液压系统推动闭合与加压。 如下图所示:

内层制作(流程及目的)

流程介绍:

开料

前处理

PCB制板全流程ppt

2.3.5 内层检测

◆ 过图形对比(VRS):

➢ 全称为Verify Repair Station,确认系统

◆目的:

➢ 通过与AOI连线,将每片板子的测试资料传给V.R.S,并由 人工对AOI的测试缺点进行确认。

◆注意事項:

➢ VRS的确认人员不光要对测试缺点进行确认,另外就是对 一些可以直接修补的确认缺点进行修补。

5L

阶的,由树脂和玻璃纤维布组成,

据玻璃布种类可分

1080;2116;7628等几种。

2L

❖ 树脂据交联状况可分为:

3L

A阶(完全未固化);B阶(半

4L

固化);C阶(完全固化)三类,生产

5L

中使用的全为B阶状态的P/P。

《PCB制板培训教程》

2.4.2 叠板

❖ 叠板: ❖ 目的: ❖ 将预叠合好之板叠成待压

内层干干菲林

内层DES

内层铆钉定位孔

内层中检

内层棕化

排板/压板

外层钻孔

化学沉铜

全板电镀

外层干菲林

外层显影 白字

图形电镀 锣成型

褪膜/蚀刻/褪锡 ET检测

外层中检

湿绿油

FQC

表面处理

FQA

包装

出货

《PCB制板培训教程》

生产一部 (PROD 1)

生产二部 (PROD 2)

总经理 (梁健华)

高级厂长 (廖乐华)

《PCB制板培训教程》

2.3.5 内层检测

图形对比(VRS)

《PCB制板培训教程》

2.3.6 内层棕化

◆棕化:

◆目的:

➢ (1)粗化铜面,增加与树脂接触表面积。 ➢ (2)增加铜面在压合时与P面得结合力。 ➢ (3)增加铜面对流动树脂之湿润性。 ➢ (4)使铜面钝化,避免发生不良反应。

PCB流程介绍教程

PCB流程介绍教程第一步:电路设计第二步:原理图转化为布局一旦电路设计完成,下一步是将原理图转化为布局图。

布局图将会决定电路板的物理尺寸和器件位置。

设计师需要将原理图中的各个元件和连接线路进行布局,以确保电路板的正常工作和尺寸合适。

第三步:电路板布线完成布局之后,接下来是电路板的布线。

布线是将原理图中的连接线路转化为实体的导线路线。

在这个阶段,设计师需要根据电路的复杂度和性能要求,合理布置电路板上的线路和器件。

第四步:元件布置元件布置是将电路设计图中的元件放置在电路板上。

设计师需要以最佳的方式安排元件的位置,以确保电路板的正常工作。

元件之间需要保持一定的距离和排列顺序,以免发生干扰。

第五步:生成Gerber文件在电路设计完成后,设计师需要生成Gerber文件。

Gerber文件是一种标准的电路板制造文件格式,其中包含了电路板的制造信息,如电路层、所需器件和材料。

第六步:制造准备在制造准备阶段,设计师需要准备所有必需的材料和器件。

这包括电路板基材、电路板材料、器件和化学物品。

设计师还需要计划制造过程所需的工具、设备和导线。

第七步:PCB制板PCB制板是将Gerber文件中的电路图案转化为实际的电路板。

这通常由专门的PCB制造商完成。

制造商使用化学物质和设备将电路图案印刷到电路板上,并进行涂覆、曝光、蚀刻和金属涂覆等步骤。

第八步:组装在PCB制板完成后,下一步是组装。

这包括将已制作好的电路板上的元器件(如电阻、电容、集成电路等)焊接或贴片到电路板上。

组装可以通过手工或自动化机器完成。

第九步:测试和验证组装完成后,PCB需要进行测试和验证,以确保其正常工作。

这通常包括电气测试、性能测试和可靠性测试等步骤。

如果有发现问题,需要进行调整和修复。

第十步:最终检查和包装在测试和验证完成后,进行最终检查和包装。

最终检查包括检查电路板的外观和功能是否正常,确认没有错误或损坏。

然后,电路板被包装和标识,准备发货或使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压膜后Biblioteka 内层制作(正负片)正负片的定义: 正片:(所见即所得)线路区域为阻光区(无论是黑色 阻光或是棕色阻光) 负片:(所见非所得)线路区域为透光区

内层制作(曝光)

曝光前 曝光(EXPOSURE): 目的: 经光源作用将原始底片上的图像转 移到感光底板上 曝光后 主要原物料:底片 内层所用底片为负片,即白色透光部 分发生光聚合反应, 黑色部分则因 不透光,不发生反应,外层所用底片 刚好与内层相反,底片为正片 UV光

目的: 通过光学反射原理将图像回馈至设备处理,与设定的逻辑 判断原则或资料图形相比较,找出缺点位置

注意事項: 由于AOI所用的测试方式为逻辑比较,一定会存在一些误 判的缺点,故需通过人工加以确认

内层检验(原理)

CCD

镜头 视频图像

数据获 得

数字信息 (黑/白)

灰度数据

光纤 散射光 光纤 反射光 光纤 散射光

Layer 5 Layer 6

压板(压合)

压合: 目的:通过热压方式将叠合板压成多层板 主要原物料:牛皮纸;钢板

加热盘

压力 钢板 牛皮纸 承载盘

可叠很多层

压板(结构)

压板机的结构: 液压系统:多层板的压合机多数都采用液压系统提供各开口的闭合与加 压。即:压机顶部的热盘固定于压机的主体结构上,其它各开口的热盘由液压系统推动闭合与加 压。如下图所示:

内层检验(VRS修理)

VRS确认修理: 全称为Verify Repair Station,确认系统

目的: 通过与AOI连线,将每片板子的测试资料传给V.R.S,并由 人工对AOI的测试缺点进行确认

注意事項: VRS的确认人员不光要对测试缺点进行确认,另外就是对 一些可以直接修补的确认缺点进行修补

主要原物料:定位销钉

注意事项: 上PIN时需开防呆检查,避免因前制程混料造成钻孔报废

钻孔(钻孔)

钻孔:

铝盖 板 钻头

目的:

在板面上钻出层与层之间线路连接的导通 孔

垫板

主要原物料:钻头;盖板;垫板

钻头:碳化钨,钴及有机黏着剂组合而成 盖板:主要为铝片,在制程中起钻头定位; 散热;减少毛刺;防压力脚压伤板面作用 垫板:主要为复合板,在制程中起保护钻机 台面;防孔口毛刺;降低钻针温度及清洁钻 针沟槽胶渣作用

注意事项: 棕化膜很薄,极易发生擦花问题,操作时需注意操作手势

压板(铆合)

铆钉 铆合:(铆合;预叠) 目的:(四层板不需铆钉) 利用铆钉将多张内层板钉在一起,以避免 后续加工时产生层间滑移;邦定是将板边 熔合窗位置加热与P/P黏结,进一步防止 层间滑移。 主要原物料:铆钉;P/P P/P(PREPREG):由树脂和玻璃纤维布组成, 据玻璃布种类可分为 1060;1080;2116;7628等几种 树脂据交联状况可分为: A阶(完全未固化);B阶(半固化);C阶(完全 固化)三类,生产中使用的全为B阶状态的 P/P

流程介绍:

层压来板

铣边

上PIN

上板

下PIN

下板

钻孔

打磨披锋

对点图 自检

转下流程

目的:在板面上钻出层与层之间线路连接的导通孔

钻孔(设备)

设备:日立6头钻机

准备垫木板、铝片,量取钻刀、槽刀、销钉,查找点图.双面板及盲孔子板 需先钻好定位孔.钻孔刀径3.175mm.选用销钉直径3.15mm +0﹋0.05mm. 定位方向孔用台阶销钉,其它两个孔用正常销钉.

重要原物料:活化钯

,镀铜液

CuSO4 + 2HCHO + 4NaOH Cu + Na2SO4 + 2HCOONa + 2H2O + H2

沉铜板镀(板镀)

☺ 一次铜

一次铜之目的: 镀上200500微英寸厚度的铜以保护 仅有20-40 微英寸厚度的化 学铜不被后制程破坏造成孔 破。 重要原物料: 铜球

钻孔(毛边)

毛边:

目的: 将层压后的板边铣掉,达到要求的板件尺寸。 主要原物料:铣刀 注意事项: 按照设定的尺寸铣边,防止铣大或铣小,对后工序造成影 响

钻孔(上PIN及上板)

上PIN及上板:

目的: 对于非单片钻之板,预先按STACK之要求钉在一起,便于钻 孔,依板厚和工艺要求每个STACK可两片钻,三片钻或多片 钻

主要组分:CuCl2 HCl NaClO3

内层制作(去膜)

去膜(STRIP): 目的: 利用强碱将保护铜面之 抗蚀层剥掉,露出线路图 形 主要原物料:NaOH

去膜前

去膜后

内层检验(流程)

流程介绍:

CCD/PE冲孔

AOI检验

VRS确认

目的: 对内层生产板进行检查,挑出异常板并进行处理 收集品质资讯,及时反馈处理,避免重大异常发生

内层检验(冲定位孔)

CCD/PE冲孔:

目的: 利用CCD冲孔机或PE冲孔机在内层板边冲出检验作业之定位 孔及铆钉孔 主要原物料:冲头 注意事项: CCD及PE冲孔机机冲孔精度直接影响铆合对准度,故机台精 度定期确认非常重要

内层检验(AOI检验)

AOI检验: 全称为Automatic Optical Inspection,自动光学检测

开料(原理及目的)

开料(BOARD CUT): 目的: 依制前设计所规划要求,将基板大料裁切成工作所需尺寸 主要原物料:基板 基板由铜箔和绝缘层压合而成,依要求有不同板厚规格,依 铜厚可分为H/H;1oz/1oz;2oz/2oz等种类 注意事项: 避免板边毛刺影响品质,裁切后进行磨边,圆角处理 考虑涨缩、板件可靠性等方面影响,裁切板送下流程前需进 行烘烤 裁切须注意经纬方向一致的原则

内层制作(流程及目的)

流程介绍: 开料 前处理 贴膜 曝光 DES

目的:

利用影像转移原理制作内层线路 DES为显影;蚀刻;去膜连线简称

内层制作(前处理)

前处理(PRETREAT): 目的: 去除铜面上的污染物,增加铜 面粗糙度,以利于后续贴膜制 程 铜箔 绝缘层

Desmear之目的:裸露出各层需要互连的铜环,并可

改善孔壁结构,增强电镀铜附着力。 重要的原物料:KMnO4(除胶剂)

沉铜板镀(膨松去钻污中和)

锰残留物 需要中和

沉铜板镀(孔壁金属化)

☺ 化学铜(PTH)

化学铜之目的: 通过化 学沉积的方式在孔壁表面 沉积上厚度为20-40 微英 寸的化学铜层。 PTH

主要原物料:尼龙刷、火山灰 设备:IS 磨板机及加装的水 洗段

前处理后 铜面状况 示意图

内层制作(磨板图示)

内层制作(贴膜)

压膜(LAMINATION): 设备:日立自动贴膜机/志圣 手动贴膜机 目的: 将经处理之基板铜面透过热压 干膜 方式贴上抗蚀干膜 主要原物料:干膜(Dry Film) YQ-40PN干膜 厚度40UM 主要 用于普通曝光机曝光 LDI-540干膜 厚度40UM 主要 用于激光曝光

内层制作(显影)

显影(DEVELOPING): 目的: 用碱液作用将未发生化学反 应之干膜部分冲掉

显影后 显影前

主要原物料:Na2CO3 使未发生聚合反应的干膜冲 掉,而发生聚合反应的干膜 则保留在板面上作为蚀刻时 之抗蚀保护层

内层制作(原理)

利用CO32-与干膜阻剂中羧基(-COOH)进行酸碱中和 反应,形成COO-和HCO3- ,使未经紫外线辐射的阻剂形 成阴离子团而剥离,经紫外线辐射部分不与其反应而 保留,反应式如下:

一次铜

沉铜前后示意图

外层图形转移(流程及目的)

☺ 流程介绍:

前处理

贴膜 曝光

显影

☺ 目的:

经过钻孔及通孔电镀后,内外层已经连通,本制程制作外

层线路,以达电性的完整

外层图形转移(外层前处理)

压板(流程)

流程介绍: 棕化 铆合 叠板 压合 后处理

目的:

邦定

将铜箔(Copper)、胶片(Prepreg)与氧化处理后的内层 线路板压合成多层板

压板(棕化)

棕化: 目的: (1)粗化铜面,增加与树脂接触表面积 (2)增加铜面对流动树脂之湿润性 (3)使铜面钝化,避免发生不良反应 主要原物料:棕化药水

蚀刻前

蚀刻后

内层制作(蚀刻原理)

蚀刻过程中,母液中的Cu2+具有氧化性,能将板面上的裸露的单 质铜氧化成Cu+(见反应1)。 Cu+CuCl2→Cu2Cl2 (1) 形成的Cu2Cl2是不易溶于水的,但与过量Cl-反应后,能形成可溶 性的络离子(见反应2)。 Cu2Cl2+4Cl-→2[CuCl3]2(2) 随着铜的蚀刻,溶液中的Cu+越来越多,蚀刻能力很快就会下降, 以致最后失去效能。为了保持蚀刻能力,必须对蚀刻液进行再生, 使Cu+重新转变成Cu2+,继续进行正常蚀刻(见反应3) 。 6CuCl+NaClO3+6HCl=6CuCl2+3H2O+NaCl (3)

钻孔效果图

钻孔(下板及下PIN)

下板及下PIN:

目的: 将钻好孔之板上的PIN针下掉,将板子分出

钻孔(打磨及检查)

对点图检查:

打磨披锋及点图检查:

目的: 将有批锋的孔打磨平整及检查有无漏钻、断刀等。

点图

检查光桌

沉铜板镀(流程及目的)

☺ 流程介绍

钻孔 去毛刺 去胶渣 (Desmear) 化学铜 (PTH) 一次铜 Panel plating