装配钳工中级理论比重表

石油化工职业技能培训考核大纲(装配钳工技师)

石油化工职业技能培训考核大纲钳工(高级技师)中国石化集团公司人事教育部编制二O O四年六月第1部分理论培训大纲1.1 培训目的紧密结合石油化工系统机械制造行业特点,较系统地学习装配钳工的理论知识和技术知识突出重点,提高学员运用理论知识进行分析、解决生产实践中较高难度装配钳工技术问题的能力,达到《国家职业标准》对装配钳工技师理论知识的要求。

1.2 培训要求1.2.1掌握较复杂箱体类、叉架类零件的测绘方法;1.2.2掌握高速、精密机械设备装配图的识读方法;1.2.3掌握装配图的画法;1.2.4掌握利用装配图拆画零件图的方法;1.2.5掌握精密机械设备传动系统图和液压系统图的识读;1.2.6掌握计算机绘图软件绘制一般零件图的方法;1.2.7 了解常用低压电器的结构及在控制电路中的作用;1.2.8 熟悉常用电气图形符号和代号,会识读机械设备电气控制原理图;1.2.9掌握异步电动机电气控制的有关知识;1.2.10掌握直流电动机电气控制的基本知识;1.2.11了解机电一体化概论知识;1.2.12掌握石油固压、钻修设备主要机构机械原理;1.2.13掌握机械传动的原理、应用及传动计算;1.2.14掌握精密测量仪器的结构、原理和应用;1.2.15掌握机床夹具结构及定位原理;1.2.16掌握夹具设计与制造基本知识;1.2.17掌握复杂石油化工机械设备关键零件制造工艺;1.2.18掌握石油机械设备复杂零件的加工工艺规程编制方法;;1.2.20掌握编制复杂机械设备的装配工艺规程和装配作业指导书的方法;1.2.21掌握滚珠丝杠副的结构、工作原理及装配调整工艺;1.2.22掌握涂塑导轨的应用与装配;1.2.24掌握精密机床组合导轨的刮削工艺及检测方法;1.2.25掌握提高研磨精度的方法及研具的制备知识;1.2.26了解旋转机械振动的原因及振动的基本特性;1.2.27熟悉旋转机械振动标准;1.2.28掌握振动的测量方法和原理;1.2.29掌握数控机床基本知识;1.2.30掌握复杂和高精度机械设备的工作原理、构造及装配调整方法;1.2.31掌握高速、精密、复杂设备的检验方法、超差原因及解决方法;1.2.32掌握培训教学的基本方法。

装配钳工试题库-中车大连机车车辆有限公司技工学校

大连机车车辆厂技工学校《装配钳工》试题库中级工一、选择题(第1~644题。

每题1分)1、评定表面粗糙度时,一般在横向轮廓上确定,其理由是( )。

(A)横向轮廓比纵向轮廓的可观察性好(B)横向轮廓上表面粗糙度比较均匀(C)在横向轮廓上可得到高度参数的最小值(D)在横向轮廓上可得到高度参数的最大值2、在短时间内以较高速度作用于零件的载荷称为( )载荷。

(A)静 (B)冲击 (C)交变 (D)动3、内径千分尺的刻线方向和外径千分尺的刻线方向( )。

(A)相同 (B)相反 (C)一致 (D)都是顺时针4、关于表面粗糙度对零件使用性能的影响,下列说法错误的是( )。

(A)零件表面越粗糙,表面积的实际接触面积就越小(B)零件表面越粗糙,单位面积受力就越大(C)零件表面越粗糙,峰顶处的塑性变形会减小(D)零件表面粗糙,会降低接触刚度5、夹紧装置用来把工件夹紧在夹具上,保证工件在加工过程中( )。

(A)不产生位移 (B)不变形(C)保持正确位置 (D)保证加工精度6、保持工作环境清洁有序不正确的是( )。

(A)整洁的工作环境可以振奋职工精神(B)优化工作环境(C)工作结束后再清除油污(D)毛胚、半成品按规定堆放整齐7、带传动是由带和( )组成。

(A)带轮 (B)链条 (C)齿轮 (D)齿条8、测量精度为( )㎜的游标卡尺,当两测量爪并拢时,尺身上19㎜对正游标上的20格。

(A)0.01 (B)0.02 (C)0.04 (D)0.059、测量前轴承时,用百分表检测的轴承径向间隙要保证在( )之内。

(A)0.005mm (B)0.01mm (C)0.015mm (D)0.02mm10、当工件上有两个以上非加工表面时,应选择其中( )为主要找正依据。

(A)面积较小,不重要 (B)面积大,较重要(C)外观质量要求不高 (D)面积大,不重要11、金属材料下列参数中,( )属于力学性能。

(A)熔点 (B)密度 (C)硬度 (D)磁性12、锉削外圆弧面采用的是板锉,要完成的运动是( )。

钳工理论知识标准比重表鉴定要素细目表

钳工理论知识标准比重表鉴定要素细目表一、钳工工具选择1、钳工工具的概念钳工工具是指用于夹紧、拧紧、切割、打孔等操作的工具,包括钳子、扳手、锤子、锉刀、铣刀、钻头、螺丝刀、模具等。

2、钳工工具的种类钳工工具可分为手动工具和机械工具两大类,其中手动工具包括钳子、扳手、锤子、锉刀、铣刀、钻头、螺丝刀等;机械工具包括机床、模具等。

3、钳工工具的选择钳工工具的选择应根据操作要求,选择合适的钳工工具,以满足操作要求。

二、钳工操作技能1、钳工操作的概念钳工操作是指使用钳工工具完成的操作,包括夹紧、拧紧、切割、打孔、磨削、焊接等。

2、钳工操作的基本技能(1)夹紧:使用钳子夹紧物体,以保证物体的稳定性。

(2)拧紧:使用扳手拧紧螺丝,以保证螺丝的紧固性。

(3)切割:使用锉刀、铣刀等工具切割物体,以达到要求的尺寸。

(4)打孔:使用钻头、螺丝刀等工具在物体上打孔,以达到要求的尺寸。

(5)磨削:使用砂轮、砂纸等工具磨削物体,以达到要求的尺寸。

(6)焊接:使用焊枪焊接物体,以达到要求的尺寸和强度。

三、钳工安全操作1、钳工安全操作的概念钳工安全操作是指在钳工操作过程中,采取合理的安全措施,以保证人身安全和财产安全。

2、钳工安全操作的基本要求(1)操作前应熟悉操作内容,检查工具是否完好,操作时应注意安全。

(2)操作时应穿戴安全防护用品,避免受伤。

(3)操作时应注意操作步骤,不要操作过程中猛力拧紧,以免造成物体损坏。

(4)操作时应注意环境卫生,不要在油污环境中操作,以免造成事故。

四、钳工检查1、钳工检查的概念钳工检查是指在钳工操作过程中,检查物体的尺寸、形状、位置等,以确保物体达到要求的尺寸和强度。

2、钳工检查的基本要求(1)检查前应熟悉检查内容,准备好检查工具。

(2)检查时应注意物体的尺寸、形状、位置等,以确保物体达到要求的尺寸和强度。

(3)检查时应注意物体的表面状态,以确保物体表面无明显缺陷。

(4)检查时应注意物体的安装状态,以确保物体安装牢固。

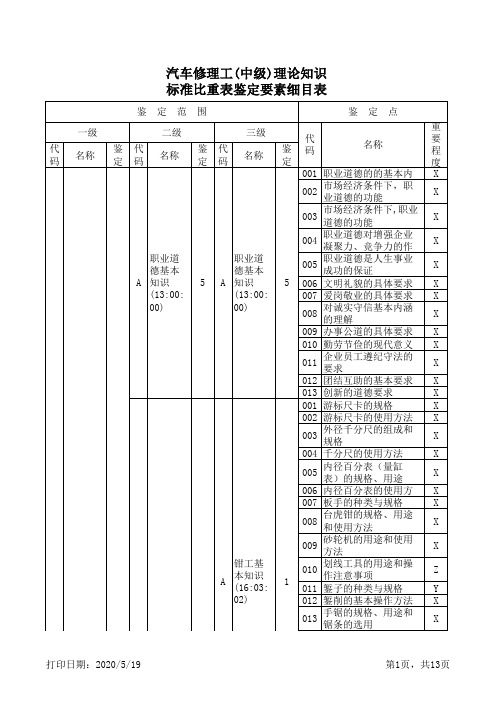

汽车修理工(中级)理论知识标准比重表鉴定要素细目表

标准比重表鉴定要素细目表

标准比重表鉴定要素细目表

用材料

(14:03:

01)

汽车修理工(中级)理论知识 标准比重表鉴定要素细目表

汽车修理工(中级)理论知识

本知识

标准比重表鉴定要素细目表

:06)

汽车修理工(中级)理论知识 标准比重表鉴定要素细目表

汽车修理工(中级)理论知识 标准比重表鉴定要素细目表

02)

汽车修理工(中级)理论知识 标准比重表鉴定要素细目表

标准比重表鉴定要素细目表

标准比重表鉴定要素细目表

标准比重表鉴定要素细目表

成竣工

标准比重表鉴定要素细目表

打印日期:2013-8-3第11页,共13页

标准比重表鉴定要素细目表

(09:01:

00)

打印日期:2013-8-3第12页,共13页

标准比重表鉴定要素细目表

打印日期:2013-8-3第13页,共13页。

《 钳 工 》( 一 级)考核要素细目表

《钳工》(一级)理论知识考核要素细目表职业(工种)名称钳工等级一级职业代码考核点代序号码名称·内容备注章节点1现代机床夹具11现代机床夹具的特点1111组合夹具的特点2112模块化夹具的组成3113模块化夹具的特点4114成组夹具的特点5115自动线夹具的特点现代制造技术21精密加工和超精密加工的界定6211一般加工的特点7212精密加工的特点8213超精密加工的特点22实现精密和超精密加工的条件9221加工环境的条件10222工具切(磨)削性能的条件11223机床设备的条件12224工件材料的要求13225测控技术的条件23柔性制造系统的基本概念14231柔性制造系统的特点15232柔性制造系统的功能16233柔性制造系统的类型17234柔性制造系统的组成18235柔性制造系统的加工设备19236柔性制造系统的输送装置20237柔性制造系统的控制装置24计算机集成制造系统与精良生产的模式21241CIMS的理想结构22242管理信息的系统23243福特生产的模式24244丰田生产的模式25245精良生产的特征25敏捷制造的模式与并行工程26251制造的敏捷性等级一级职业代码考核点代序号码名称·内容备注章节点27252企业的敏捷性28253敏捷化工程的支撑技术29254并行工程的基本概念30255并行工程的主要实现方法26绿色制造技术基础31261绿色制造的定义32262绿色制造的内涵33263绿色产品的特征34264绿色制造技术的内容35265绿色制造的发展趋势3特种加工工艺知识31电火花加工的概述36311电火花加工的基本原理37312电火花加工的特点38313电火花穿孔成形加工的应用39314电火花线切割加工的应用40315电火花内孔、外圆和成形磨削的应用41316电火花同步共轭回转加工的应用42317电火花高速小孔加工的应用43318电火花表面强化、刻字的应用32电化学加工的概念44321电解加工的含义45322电镀、涂覆的含义46323电化学机械复合工艺的含义47324电解加工的原理48325电解加工的特点49326电解加工的应用33激光束加工的概述50331激光加工的工作原理51332激光加工的特点52333激光加工的应用34电子束、离子束加工的概述53341电子束加工的工作原理54342电子束加工的特点55343电子束加工的应用56344离子束加工的工作原理57345离子束加工的特点等级一级职业代码考核点代序号码名称·内容备注章节点58346离子束加工的应用35超声波加工的概述59351超声波加工的工作原理60352超声波加工的特点61353超声波加工的应用36快速成形技术的主要工艺方法62361光敏树脂液相固化的工艺方法63362选择性粉末激光烧结的工艺方法64363薄片分层叠加成形的工艺方法65364熔丝堆积成形的工艺方法4超硬刀具基本知识41超硬刀具的类型与特点66411PCD或PCBN刀具的性能67412PCD或PCBN复合片刀具的性能68413超硬材料涂层刀具的性能69414电镀金刚石或电镀CBN刀具的性能70415金刚石刀具的特点71416立方氮化硼刀具的特点72417超硬刀具几何参数的特点42超硬刀具的合理使用73421正确选择刀片的种类74422选择合理的切削用量75423防止水解作用的方法5科学发展观和创新创造能力51科学发展观76511科学的因果性77512科学的普遍性78513科学的预测性79514科学的周期性80515科学发展观的基本思想81516科学发展观的基本内容82517创新型国家建设的重要意义83518创新型国家建设的目标任务52创新创造能力84521知识的含义85522人获取知识的规律性86523技能的特征等级一级职业代码考核点代序号码名称·内容备注章节点87524能力的特征88525能力发展的规律性89526人的智能发展的最佳模式90527创新创造能力的含义91528创新创造能力的内涵92529直觉思维的创新创造性935210逻辑思维的创新创造性945211辩证思维的创新创造性955212扩散思维的思维活动要求965213集中思维的思维活动要求975214发明活动的含义985215切割组合发明法995216智力激励发明法1005217缺点列举发明法1015218发现活动的含义1025219观察发现法1035220比较发现法1045221归纳发现法1055222推理发现法6工业机器人技术基础61工业机器人的概述106611工业机器人的由来107612工业机器人的定义108613工业机器人的特点109614工业机器人臂部的运动形式110615工业机器人的控制机能形式111616工业机器人的编程方式112617工业机器人的组成113618工业机器人的驱动系统114619工业机器人的机械结构系统62工业机器人的应用115621机械加工的应用116622工业机器人的喷涂应用117623工业机器人的装配应用118624工业机器人的焊接应用119625工业机器人的搬运应用63常用工业机器人的特点等级一级职业代码考核点代序号码名称·内容备注章节点120631移动机器人的特点121632点焊机器人的特点122633弧焊机器人的特点123634激光加工机器人的特点124635真空机器人的特点125636洁净机器人的特点《钳工》(一级)操作技能考核要素细目表职业(工种)名称钳工等级一级职业代码考核点代序号码名称·内容备注单元细目1计算机绘图111绘制直线的命令212绘制圆的命令313绘制正多边形的命令414图案填充的命令515删除的命令717偏移的命令818修剪的命令919延伸的命令10110打断的命令11111倒角的命令12112倒圆的命令13113复制的命令14114移动的命令15115镜像的命令16116图层的操作17117文字编辑的操作18118尺寸标注的操作2气、液、电控制回路设计、安装与调试1921气压传动控制技术的运用与设计2022液压传动控制技术的运用与设计2123电气气动和电气液压技术的运用与设计2224气压、电气控制技术的运用与设计2325绘制气、液、电控制回路图2426气、液、电控制回路的安装与调试2527气、液、电控制回路的布局设计3精密仪器测量精度263激光多普勒测量仪结构原1理273激光多普勒测量仪测量方法基本原2则283测量误差综合分3析293机床长度、圆分度、平面度及机床工4作等级一级职业代码考核点代序号码名称·内容备注单元细目台垂直度等精度测量303测量数据分5析3136正确执行安全技术操作规程323三坐标测量机结构原7理333三坐标测量机使用方8法343零件孔距、角度、圆锥、同轴度等精度测9量353测量误差综合分10析363投影仪的结构原11理373投影仪的使用方12法383零件角度、孔距、半径、尺寸精度测13量393测量误差分14析403万能工具显微镜结构原15理413万能工具显微镜使用方16法423螺纹外径、中径、螺旋角、螺距、零件直径、锥角、孔距等精度测17量433测量误差分18析《钳工》(一级)专业务实考核要素细目表职业(工种)名称钳工等级一级职业代码考核点代序号码名称·内容备注单元细目1装配工艺编制111装配的基本概念212装配工作的主要内容313装配精度414装配尺寸链515制定装配工艺的原则616制定装配工艺的步骤及内容717装配单元的划分818装配顺序的确定等级一级职业代码考核点代序号码名称·内容备注单元细目919装配工序的划分与设计10110装配工艺文件2机床夹具设计1121工件的安装1222夹具的组成1323夹具的作用1424夹具的分类1525六点定位原理1626定位形式1727常用定位方法及定位元件1828定位元件的材料选择及热处理1929刀具导向元件的材料选择及热处理20210工件在夹具中加工时加工误差的组成21211夹紧装置的组成22212夹紧装置的设计要求23213夹紧力方向的确定24214夹紧力作用点的确定25215斜楔夹紧机构的特点26216螺旋夹紧机构的特点27217圆偏心夹紧机构的特点28218自动定心夹紧机构的特点29219联动夹紧机构的特点30220车夹具的分类31221车夹具常用通用夹具的结构32222车床专用夹具的典型结构33223车床夹具的设计特点34224磨夹具的特点35225铣夹具的分类36226铣夹具常用通用夹具的结构37227典型铣床专用夹具的结构38228铣床夹具的设计特点39229钻夹具的分类40230钻床夹具的设计特点41231镗夹具的特点42232镗夹具的主要类型43233镗床夹具的设计特点44234专用夹具设计的基本要求等级一级职业代码考核点代序号码名称·内容备注单元细目45235夹具设计规范化的意义46236夹具设计的规范程序3零件加工工艺编制4731工艺过程的组成4832生产类型的概念4933生产类型的工艺特征5034机械加工工艺过程卡的内容5135拟定机械加工工艺过程的步骤5236零件的技术要求分析5337零件的结构工艺性分析5438毛坯种类的选择5539毛坯形状与尺寸的确定56310选择毛坯时应考虑的因素57311加工方法的选择58312加工方案的选择59313加工阶段的划分60314划分加工阶段的原因61315工序集中与工序分散62316切削加工工序安排的原则63317热处理工序安排的原则64318基准的分类65319粗基准选择的原则66320精基准选择的原则67321加工余量的基本概念68322影响加工余量大小的因素69323确定加工余量大小的方法70324引用法71325余量法72326工艺尺寸链法73327机床的选择74328工艺装备的选择75329切削用量的确定76330时间定额的确定77331轴类零件的加工工艺分析及编制78332套筒类零件的加工工艺分析及编制79333齿轮类加工工艺分析及编制80334精密丝杠类加工工艺分析及编制等级一级职业代码考核点代序号码名称·内容备注单元细目81335箱体类加工工艺分析及编制82336拨叉类加工工艺分析及编制。

《装配钳工》(五级)理论知识鉴定要素细目表

上海市职业技能鉴定中心版权所有

13 1 22 1 3 1 23 1 3 1

14 14 1 24 1 4 1 25 1 4 1 15 15 1 26 1 5 1 27 1 5 1 28 1 5 1 15 2 29 1 5 2 30 1 5 2 31 1 5 2 15 3 32 1 5 3 33 1 5 3 34 1 5 3 35 1 5 3 36 1 5 3 37 1 5 3 15 4 38 1 5 4 39 1 5 4 15 5 40 1 5 5 41 1 5 5 42 1 5 5 15 6 43 1 5 6 44 1 5 6 16 16 1 45 1 6 1 46 1 6 1 47 1 6 1

上海市职业技能鉴定中心版权所有

《 装 配 钳 工 》( 五 级 )

理论知识鉴定要素细目表

职业(工种)名称 装配钳工

职业代码

鉴定点代码 序号

章节目 点

名称·内容

1

基础知识

11

机械识图

11 1

制图基本知识

1 1 1 1 1 标注尺寸的基本原则

2 1 1 1 2 尺寸数字的标注

3 1 1 1 3 斜度的含义

4 1 1 1 4 锥度的含义

5 1 1 1 5 平面图形中尺寸的类型

6 1 1 1 6 平面图形中线段的类型

7 1 1 1 7 平面图形的作图步骤

11 2

投影作图

8 1 1 2 1 三视图的投影规律

9 1 1 2 2 圆锥体的截交线

11 3

机件形状的表达方法

10 1 1 3 1 基本视图的表达方法

1 游标卡尺的读数原理 2 游标卡尺的使用

千分尺 1 外径千分尺的读数原理 2 外径千分尺的使用 3 千分尺的维护

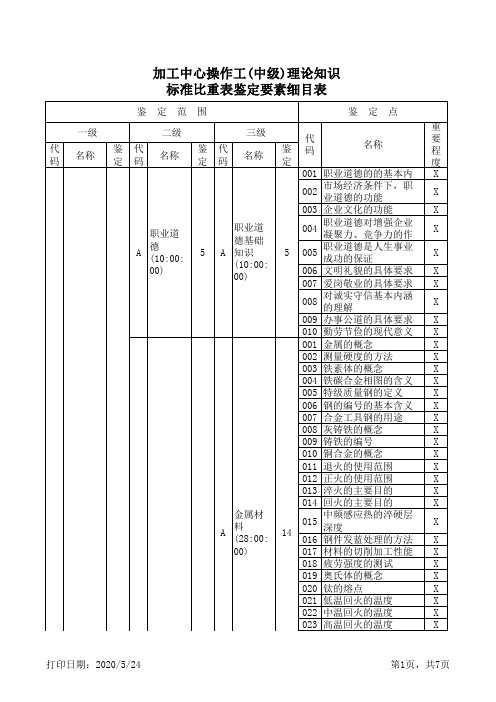

加工中心操作工(中级)理论知识标准比重表鉴定要素细目表

定

鉴

定 名称

点 重 要 程 度 X X X X X X X X X X X X X X X X X X X X X X X X X X

二级 名称

程序编 制 B (40:00: 打印日期:2013-8-3 00)

20

程序编 制 A (40:00: 00)

016 017 20

支承钉限制的自由度 数量 短圆柱轴限制的自由 度数量 长圆柱轴限制的自由 度数量 圆柱心轴限制的自由 度数量 圆锥销限制的自由度 数量 短V形架限制的自由度 数量 长V形架限制的自由度 数量 短套限制的自由度数 长套板限制的自由度 数量 手工编程的定义 机床坐标系原点的概 工件坐标系原点的概 程序结构组成 程序段符号的格式 绝对方式指定的指令 快速进给的指令 程序暂停的指令 刀具半径补偿功能的 概念 刀具长度偏置外补偿 使用 子程序返回主程序的 指令 定循环指令的使用 镜像指令的使用 进刀方式的选择 直线与直线交点计算 方法 直线插补的指令 极坐标的指令

15

打印日期:2013-8-3

10

10

第6页,共7页

加工中心操作工(中级)理论知识 标准比重表鉴定要素细目表

鉴 一级 代 码 名称 鉴 定 代 码 定 范 围 三级 鉴 定 代 码 名称 鉴 定 代 码 009 010 011 012 013 014 015 016 017 018 019 020 001 002 003 维护与 保养 E (10:00: 00) 5 A (10:00: 00) 维护与 保养 5 004 005 006 007 008 009 010 鉴 定 名称 技术测量的基本要点 孔的内径检验工具 孔的外径检验工具 孔的深度检验工具 轴径的检验工具 凸轮坐标尺寸的检验 工具 空间距的检验工具 负载轮廓形状的检验 工具 外径千分尺使用 三坐标测量机的使用 表面粗糙度测量仪的 使用 深度千分尺的使用 加工中心日常维护与 保养的执行要点 加工中心日检项目的 检查 加工中心周检项目的 检查 加工中心月检项目的 检查 加工中心半年检项目 的检查 加工中心油压过高过 低现象的检查 加工中心油泵不喷油 现象检查 加工中心气压系统异 常现象检查 加工中心日常保养规 程要点 加工中心日常检查项 目 点 重 要 程 度 X X X X X X X X X X X X X X X X X X X X X X 二级 名称

装配钳工国家职业技能鉴定标准

装配钳工国家职业标准1.职业概况1.1职业名称装配钳工。

1.2职业定义操作机械设备或使用工装、工具,进行机械设备零件、组件或成品组合装配与调试的人员。

1.3职业等级本职业共设五个等级,分别为:初级(国家职业资格五级)、中级(国家职业资格四级)、高级(国家职业资格三级)、技师(国家职业资格二级)、高级技师(国家职业资格一级)。

1.4职业环境室内,常温。

1.5职业能力特征有一定的学习和计算能力,有较强的空间感,手指、手臂灵活,动作协调。

1.6基本文化程度初中毕业。

1.7培训要求1.7.1培训期限全日制职业学校教育,根据其培养目标和教学计划确定。

晋级培训期限:初级不少于500标准学时;中级不少于400标准学时;高级不少于300标准学时;技师不少于300标准学时;高级技师不少于200标准学时。

1.7.2培训教师培训初、中、高级装配钳工的教师应具有本职业技师以上职业资格证书或本专业中级以上专业技术职务任职资格;培训技师的教师应具有本职业高级技师职业资格证书或本专业高级专业技术职务任职资格;培训高级技师的教师应具有本职业高级技师职业资格证书2年以上或本专业高级专业技术职务任职资格。

1.7.3培训场地设备满足教学需要的标准教室和具有常用机械设备、辅助加工设备及相应的工装、工具的实际操作场所。

1.8鉴定要求1.8.1适用对象从事或准备从事本职业的人员。

1.8.2申报条件-—初级(具备下列条件之一者)(1)经本职业初级正规培训达规定标准学时数,并取得毕(结)业证书。

(2)在本职业连续见习工作2年以上。

(3)本职业学徒期满。

-—中级(具备以下条件之一者)(1)取得本职业初级职业资格证书后,连续从事本职业工作3年以上,经本职业中级正规培训达规定标准学时数,并取得毕(结)业证书.(2)取得本职业初级职业资格证书后,连续从事本职业工作5年以上。

(3)连续从事本职业工作7年以上。

(4)取得经劳动保障行政部门审核认定的、以中级技能为培养目标的中等以上职业学校本职业(专业)毕业证书.——高级(具备以下条件之一者)(1)取得本职业中级职业资格证书后,连续从事本职业工作4年以上,经本职业高级正规培训达规定标准学时数,并取得毕(结)业证书。

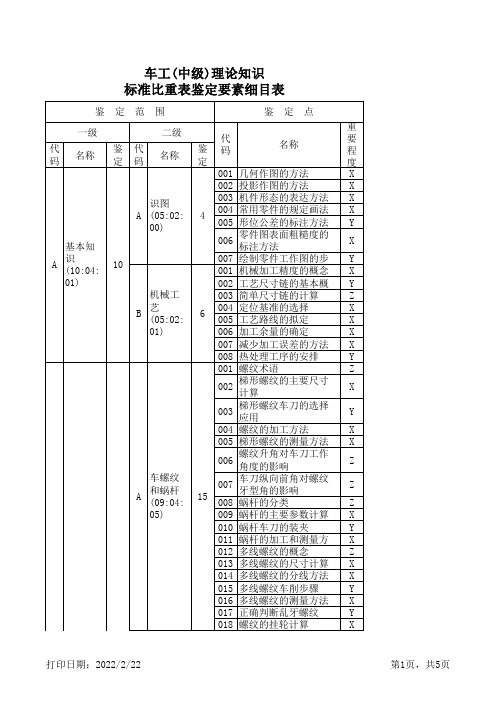

车工(中级)理论知识标准比重表鉴定要素细目表

(05:06:

05)

05)

打印日期:2022/2/22

第4页,共5页

车工(中级)理论知识 标准比重表鉴定要素细目表

鉴定范围

鉴定点

一级

代 码C

相关知 识名称

(05:06:

05)

机加二工级

鉴 定9

代码B

基本知 识名称 (00:02:

05)

代 鉴定3 码

名称

006

刨(插)削加工一般 知识

007 镗削加工一般知识

001 机械设备安全技术

X

A

明生产 知识

3

002 消防知识 003 一般起吊安全知识

X Y

(03:01:

004 文明生产知识

X

001 磨削的特点

Z

相关知 识 C

9

机加工 基本知 B识 (00:02:

002 内外圆磨削基本知识

003 平面磨削形式

3

004 光整加工基本内容 005 铣削加工一般知识

Y Z Y Z

008 刃倾角的选择

X

009 切削要素

Y

010 金属切削过程

Y

011 积屑瘤

X

012 加工硬化

Z

013

切削时各分力的实际 意义

Y

014 影响切削力的因素

X

015 切削功率的计算

X

切削原 理和刀 B具 (17:09: 07)

016 切削热

017 刀具磨损的形式

20

018 刀具的磨钝标准 019 刀具寿命

008 热处理工序的安排

Y

001 螺纹术语

Z

002

梯形螺纹的主要尺寸 计算

学生中级组(装配钳工职业).

学生中级组(装配钳工职业)目录一、决赛技术文件制定标准 (1)二、竞赛内容、形式和成绩计算 (1)三、命题原则 (1)四、竞赛范围、比重、类型及其它 (1)五、竞赛规则 (7)一、决赛技术文件制定标准装配钳工职业以《装配钳工国家职业技能标准》为基础,并结合生产实际与技工院校教学计划大纲制定。

二、竞赛内容、形式和成绩计算(一)竞赛内容本次竞赛内容包括理论知识和实际操作两部分。

(二)竞赛形式竞赛采用单人竞赛形式。

(三)成绩计算理论知识竞赛满分为100分。

理论知识竞赛成绩将按照30%折算计入竞赛总成绩;实际操作竞赛满分为100分,将按照70%折算计入竞赛总成绩;理论知识竞赛成绩与实际操作竞赛成绩经折算后相加得出竞赛总成绩,满分为100分。

三、命题原则依据国家职业技能标准,注重基本技能,体现现代技术,结合生产实际,考核学生职业综合能力,并对技能人才培养起到示范指导作用。

四、竞赛范围、比重、类型及其它(一)理论知识竞赛1.试题范围以装配钳工知识为主,相关知识为辅。

(1)职业道德①职业道德基本知识;②职业守则。

(2)基础知识①专业基础理论知识机械识图;公差配合与测量知识;常用金属材料及热处理知识;常用非金属材料知识;力学知识;液压及气动知识。

②机械加工工艺知识机械传动知识;机械加工常用设备的分类、用途;金属切削原理和常用刀具知识;典型零件(主轴、箱体、齿轮等)的加工工艺;设备润滑及切削液的基础知识;工具、刀具、夹具和量具的使用与维护知识。

③钳工工艺知识划线知识;錾、锉、锯、钻孔、铰孔、攻螺纹、套螺纹、刮研等钳工操作相关知识。

④电工知识。

⑤安全文明生产与环境保护知识。

⑥相关法律、法规知识。

(2)专业知识①机械装配知识零件粘结;固定连接装配;传动机构装配;轴承和轴组装配;液压传动装配;部件和整机装配。

②设备检验与调试知识精度检验;装配质量检验;设备调试。

2.试题比重基础知识约占试卷总分的30%;专业知识约占试卷总分的70%。

钳工(中级)理论知识标准比重表鉴定要素细目表

识图知 识 A (05:02: 01)

5

2

2

25

3

打印日期:2010-9-1

第1页,共6页

钳工(中级) 钳工(中级)理论知识 标准比重表鉴定要素细目表

鉴 一级 代 码 名称 鉴 定 代 码 定 范 围 二级 名称 鉴 定 代 码 鉴 定 名称 点 重 要 程 度 Y X X Z Y X X X X Y Y X X Y X X Y Y X X X X X X X Y X X X Y X

打印日期:2010-9-1

第2页,共6页

钳工(中级) 钳工(中级)理论知识 标准比重表鉴定要素细目表

鉴 一级 代 码 名称 鉴 定 代 码 定 范 围 二级 名称 鉴 定 代 码 001 002 003 004 005 001 002 003 004 005 006 007 008 009 010 001 002 003 004 005 001 002 003 004 005 006 5 007 008 009 010 011 012 013 001 002 003 001 鉴 定 名称 螺纹的基本知识 攻丝工具与攻丝方法 套丝的工具及方法 攻丝前底孔直径的确 套丝前园杆直径的确 刮削的作用 显示的种类和使用 刮削精度的检查 刮削工具及刃磨 刮削方法 研磨的原理 研具材料 磨料的种类及应用 研磨液的种类及应用 研磨方法 棒料及轴类的校直 板料的校平 板料与管子的弯曲 弯曲前毛坯长度的计 绕弹簧 装配基本知识 装配方法 装配要点 装配的工艺过程及内 装配前的准备工作 旋转体的不平稳形式 及平稳方法 装配精度的内容 装配尺寸链的基本知 装配尺寸链的基本计 装配尺寸链的解决 装配工艺规程的内容 编制工艺规程的依据 编制工艺规程的方法 分度头的结构 分度的分度计算 分度头的分度原理 立钻、摇臂钻的构造 点 重 要 程 度 X X X X X X X Y X X X X X X X X X X X Y X Y X X Y Z Y X X Y Y Z Y X X X X

钳工中级实操考核工件及评分表

钳工中级实操考核工件及评分

表(总2页)

-CAL-FENGHAI.-(YICAI)-Company One1

-CAL-本页仅作为文档封面,使用请直接删除

职业技能鉴定题库统一试卷

钳工中级技能操作考核试卷

考件编号: 考生姓名: 考生单位:

考核要求:

1.本题分值:100分

2.考核时间:180分钟

3.具体考核要求:

(1)公差等级:锉配IT7。

(2)形位公差:锉配0.02~0.04mm。

(3)表面粗糙度:锉削Ra3.2。

(4)件1要在一块料上裁出并加工到尺寸。

(5)件2上斜角要与件1配作,配合间隙≤0.04

职业技能鉴定题库统一试卷

钳工中级技能操作考核记录评分表考件编号:考生姓名:考生单位:

评分人:年月日核分人:年月日工量具清单。

钳工装配钳工

2018 年“振兴杯” 云南青年钳工(装配钳工)赛项技术文件云南省 2018 年“振兴杯”青年职业技能大赛组委会2018 年8月钳工(装配钳工)竞赛技术文件一、命题原则及标准本届振兴杯钳工(装配钳工)技能大赛由理论知识(闭卷笔试)和实际操作两部分组成。

竞赛赛题依据钳工(装配钳工)国家职业标准,注重技能和专业化操作,注重操作过程和质量控制,注重安全生产以及职业道德和标准规范,考核参赛选手职业综合能力。

技术标准以《钳工(装配钳工)》国家职业标准高级工(三级)标准为基础,并涵盖国家职业资格三级以下以及技师的部分内容。

二、竞赛方式及成绩计算方式竞赛包括理论知识竞赛(闭卷笔试)和实际操作两个部分。

理论知识竞赛成绩占总成绩的20%,实际操作竞赛成绩占总成绩的80%,竞赛总成绩(百分制)为理论知识竞赛和实际操作竞赛两部分成绩加权和,当选手的总成绩相同,以实际操作成绩高者名次在前,再相同则以年纪低者名次在前。

三、理论知识比赛(一)试题类型及比重试题满分为 100 分,由填空题、选择题、判断题、简答题、计算题和论述题六个部分组成,其中机械及电工基础知识、加工及钳工工艺知识、设备改造及维修、质量管理占总试卷分的80%,其他相关知识占试卷总分的10%,时事政治占试卷总分的 10%。

(二)考试时间考试时间为 120 分钟,选手须在规定时间内完成理论知识竞赛内容。

(三)考试方式采用闭卷答题卡方式。

(四)复习参考材料1. 《钳工》(中级) ISBN 978-7-111-37949-2徐彬主编机械工业出版社2014年4月( 2014.7 重印)出版2.《钳工》(高级)ISBN 978-7-111-39896-7胡家富主编机械工业出版2012年7月( 2017.1 重印)出版3.《钳工》(技师、高级技师) ISBN 978-7-111-38259-1 胡家富徐彬主编机械工业出版社 2012 年5月( 2018.1 重印)出版4.《机械基础》(高级) ISBN 978-7-111-43927-1 夏奇兵主编机械工业出版社 2013 年 9 月出版(五)考场纪律1.参赛选手提前 10 分钟进入考场,进入考场前,由监考人员查验准考证,经认可后方可进入考场。

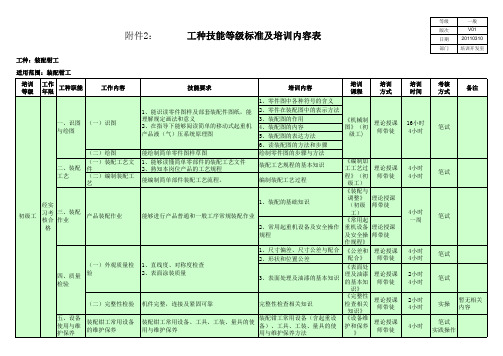

装配钳工类技能等级标准

2、底盘及整车的一般故障现象 、原因与处理方法;

《装配质 量检查》

(中级 工)

理论授课 师带徒

五、设备 使用与维 护保养

装配钳工常用设备 的维护保养

能够排除装配设备的常见一般故障及维护保 常用设备的一般故障排除方法

养;

及维护保养方法

视具体工 作内容而

定

理论授课 师带徒

一、识图 与绘图

二、装配 工艺

(一)识图

1、装配的基础知识

调整》 理论授课 (初级 师带徒

能够进行产品普通和一般工序常规装配作业

工) 《常用起

2、常用起重机设备及安全操作 重机设备 理论授课

规程

及安全操 师带徒

作规程》

1、尺寸偏差、尺寸公差与配合 《公差和 理论授课

1、直线度、对称度检查 2、漆的基本知识

五、设备 使用与维 护保养

装配钳工常用设备 的维护保养

技能要求

培训内容

培训 课程

培训 方式

1、零件图中各种符号的含义

1、能识读零件图样及部套装配件图纸,能 理解规定画法和意义 2、在指导下能够阅读简单的移动式起重机 产品液(气)压系统原理图

2、零件在装配图中的表示方法 3、装配图的作用 4、装配图的内容 5、装配图的表达方法

《机械制 图》(高 理论授课

级工)

《编制装 配工艺》

(高级 工)

理论授课

4小时 笔试

2小时 笔试 4小时 笔试 48小时 实践操作

2小时 笔试

4小时 48小时

装配工作

实践操作

内容不 同,要求

不同

4小时 48小时

实践操作

4小时 12小时

装配工作

实践操作

装配钳工制作评分标准

装配钳工制作评分标准评分标准表1:考号姓名成绩所在学校项目号名称序号检测项目配分评分标准实测记录扣分得分考评员备注1底11.5座1Φ5.54×0.25=1按高精密级f 级钻孔2Φ9深64×0.25=1按高精密级f 级钻孔3Φ5H74×0.5=2超差不得分4242×0.25=0.5按高精密级f ,超差不得分5422×0.25=0.5660.57580.58倒钝0.51处不合格扣0.059刮削12点4少于12个点不得分10一般线型尺寸按f 级11处不合格扣0.05分,如Φ7拆装工艺孔,60,80的外形.2V形架Ⅰ8.5190°±2′2每超差2′扣1分22每超差0.01扣1分32×0.5=1超差不得分42×0.5=1超差不得分5M5-6H 2×0.5=1不合格不得分续表2:2V 形架Ⅰ62×0.5=11处不合扣0.5分7锐边倒钝0.3×45°0.51处不合格扣0.25分3V 形架Ⅱ9.512每超差0.01扣1分22×0.5=1超差不得分32×0.5=1超差不得分42每超差0.01扣1分5面3×0.5=1.51处不合格扣0.5分6M5-6H 2×0.5=11处不合格扣0.5分7Φ8H71不合格不得分4轴10.5112±0.012×2=4每超差0.01扣1分22×2=4每超差0.01扣1分3面4×0.5=21处不合格扣0.5分4锐边倒角C20.51处不合格扣0.25分5盘14×0.25=1每超差1处扣0.25分续表3:5盘18.524×0.5=2每超差1处扣0.5分32×2=4每超差0.01扣1分438±0.08 1.5超差不得分52每超差0.02扣1分6Φ8H72×0.5=11处不合格扣0.5分72×2=4每超差0.02扣1分8面6×0.5=31处不合格扣0.5分6装41.5配1配合间隙小于0.034×2=81处不合格扣2分22每超差0.01扣1分32每超差0.01扣1分4 2.5超差不得分53每超差0.01扣1.5分62每超差0.01扣1分745±0.023每超差0.01扣1.5分846±0.022每超差0.01扣1分9Φ8孔换向装配4不能换向或轴与底座平行度小于0.02,(不合格不得分)续表4:6装配102×2=4每超差0.02扣1分11Φ5H7/m64×1=4超差不得分12Φ8H7/k62×1=2超差不得分13Φ8H7/js62×1=2超差不得分14Φ5孔4×0.25=11处不合格扣0.25分备注1、如有违反安全文明生产酌情从总分扣除1~5分.2、有重大缺陷扣15~20分(如主题结构未完成等),零件细小结构未完成扣3~8分。

(完整版)装配钳工(初、中、高级组)实际操作-钳工高级实操试题0523

技术要求2(24处)

1×24=24

超差无分

19

其

它

安全文明生产

13

每项次视情况扣1- 3分,出现重大事故取消竞赛资格

20

外 观

外观有明显质量缺陷

扣1~3分

评分人

签名

日期

装配钳工(初、中、高级组)实际操作准备清单和要求

序号

名称

规格

精度

ቤተ መጻሕፍቲ ባይዱ数量

备注

1

高度游标卡尺

0--300

刻度值0.02mm

1把

2

游标卡尺

5

Ra1.6(6处)

1×6=6

每处降级无分

6

技术要求1

1×6=6

每处超差无分

7

凹

件

60±0.02(2处)

4×2=8

每处超差无分

8

40±0.04(4处)

8×4=32

每超差0.01扣0.5分

9

¢10H7(4处)

5×4=20

每处超差无分

10

Ra0.8(4处)

4×4=16

每处降级无分

11

Ra1.6(10处)

定额时间30

定额时间120

定额时间60

装配钳工实操初、中、高级评分表

姓名

赛件编码

总分

序号

项目

考评内容及要求

配分

评分标准

检测结果

扣分

得分

1

六

方

块

25.98±0.02(3处)

4×3=12

每超差0.01扣1分

2

120°±2′(6处)

8×6=48

每处超差无分

3

¢10H7

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铰杠的种类 闸刀开关的特点 倒顺开关的特点 低压断路器的特点 行程开关的常见类型 熔断器的选择方法 接触器的特点 热继电器的特点 万用表使用注意事项 影响电流对人体伤害的因素 触电救护措施 安全用电措施 避免机械伤害的做法 环境保护法的基本原则 复杂工件划线基准的选择方法 复杂工件划线找正的依据 车床尾座体的划线步骤 箱体类零件立体划线的方法 分度头的用途 分度头的差动分度计算 展开图的概念 展开表面的分类 常用的作展开图的方法 平口正圆锥管的展开步骤 上口斜截四棱柱管的展开图画法 圆方过渡管接头的展开方法 錾子的种类 錾子的刃磨方法 錾子的热处理方法 形状公差的用途 位置公差的用途 形状公差的测量方法 位置公差的测量方法 表面粗糙度的概念 表面粗糙度的检测方法 标准麻花钻的切削特点 标准群钻的结构特点 标准群钻的刃磨方法 小孔钻削注意事项 深孔钻削方法 精孔钻削加工方法 多孔钻削方法 相交孔钻削方法 斜孔钻削方法 铰刀的切削特点 铰刀的研磨方法 丝锥折断的处理方法 机床导轨的种类 机床导轨的精度要求 导轨刮削的原则 平板的刮削方法 方箱的刮削步骤 机床导轨的刮削步骤 机床导轨几何精度的检查方法 曲面的刮削方法 外圆柱面的研磨步骤 圆柱孔的研磨方法 圆锥面的研磨方法 研磨常见缺陷产生的原因 粘结剂的种类 粘结的接头形式 金属粘接的特点 金属粘接的应用

电气知识 H

1

安全文明 生产、环 保与质量 管理I

1

划线操作 A

7

锯削、锉 削、錾削 加工B

5

装配零件加 工A

25

孔加工和 螺纹加工 C

6

刮削和研 磨D

7

பைடு நூலகம்

零件粘结 A

4

019 001 002 003 004 005 006 007 008 001 002 003 004 005 001 002 003 004 005 006 007 008 009 010 011 012 001 002 003 004 005 006 007 008 009 001 002 003 004 005 006 007 008 009 010 011 012 001 002 003 004 005 006 007 008 009 010 011 012 001 002 003 004

螺纹连接的装配技术要求 螺纹连接的装配工艺 螺纹连接的损坏修理 松键连接的装配技术要求 松键连接的装配技术要点 紧键连接的装配方法 花键连接的种类 花键连接装配技术要求 键的修理 定位销的分类 圆柱销的装配要点 圆锥销的装配方法 销连接的调整方法 V带传动机构的装配要求 传动带张紧力的调整方法 带轮的装配方法 带传动机构的修理方法 链传动机构的装配 链传动机构的拆卸 链传动机构的修理 齿轮传动机构的种类 齿轮传动机构的传动精度要求 齿轮传动机构的装配技术要求 圆锥齿轮传动机构的装配步骤 圆锥齿轮传动机构的检测方法 齿轮传动机构的修理方法 蜗杆传动的精度要求 蜗杆传动机构的装配步骤 蜗杆传动机构的检验方法 轴承的种类 滑动轴承的特点 滑动轴承的装配方法 滚动轴承的特点 滚动轴承配合选择的基本原则 滚动轴承游隙的分类 滚动轴承的预紧方法 滚动轴承的装配方法 滚动轴承装配要点 常见离合器的种类 常见离合器的调整方法 液压基本回路 液压传动系统的使用注意事项 液压传动系统常见的故障 不平衡的种类 旋转件静平衡的方法 旋转件静平衡的步骤 离心泵的工作原理 容积泵的工作原理 常用压力机的种类 曲柄压力机的工作原理 活塞式压缩机的工作原理 活塞式压缩机的装配要点 卧式车床主轴装配调整方法 装配尺寸链基本概念 装配尺寸链的封闭环公差计算 装配尺寸链解法 成套量块的构成 成套量块的使用方法 成套量块的尺寸组合 量块的维护保养 框式水平仪的工作原理 框式水平仪的结构 利用框式水平仪测量导轨直线度的方法

基本要 求A

30

基础知识B

25 机械传动 基础知识 C

4

常用刀具 知识D

2

常用夹具 、量具及 设备维护 E

3

润滑剂与 切削液F

2

钳工基础 知识G

4

023 024 025 026 027 028 029 030 031 032 033 001 002 003 004 005 006 007 008 009 010 011 012 001 002 003 004 005 006 007 001 002 003 004 005 006 007 008 009 010 001 002 003 004 005 001 002 003 004 005 006 007 008 009 010 011 012 013 014 015 016 017 018

淬火的目的 回火的目的 回火的应用 表面热处理的主要方法 铝合金的分类 变形铝合金的牌号 黄铜的金属元素 轴承合金的性能 工程塑料的种类 橡胶的性能特点 工业上常用橡胶的代号 带传动的工作原理 带传动的类型 V带传动的工作面 圆带传动的用途 带传动的特点 链传动的工作原理 链传动的类型 齿轮传动的特点 齿轮传动的组成 齿轮形状的种类 螺旋传动的组成 螺旋传动的类型 刀具材料的性能 常用刀具材料的种类 碳素工具钢的特点 合金工具钢的特点 高速钢的特点 硬质合金的特点 车刀的种类 机床用平口虎钳的规格 三爪自定心卡盘的规格 游标量具的分类 游标卡尺的规格 游标卡尺的读数 游标卡尺的正确使用 千分尺的分类 千分尺的读数方法 万能角度尺使用方法 机床按工作精度的分类 润滑剂的作用 润滑剂的种类 润滑脂的性能特点 常用固体润滑剂的种类 切削液的作用 常用划线工具的使用 划线基准的类型 划线的方法 工件上有两个不加工表面时的找正方法 分度头的用途 分度头的传动原理 錾子的种类 錾削注意事项 手锯锯条的安装方法 起锯方法 锉刀按用途的分类 锉刀的保养 麻花钻的结构 麻花钻的刃磨 锪孔钻的种类 锪孔的切削用量 螺纹的种类 螺纹代号

X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X

装配钳工(中级)理论知识标准比重表鉴定要素细目表第4页共5页

X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X

装配钳工(中级)理论知识标准比重表鉴定要素细目表第3页共5页

设备检验、 调试C

15

装配质量 检验B

8

设备调试 C

3

装配钳工(中级)理论知识标准比重表鉴定要素细目表第5页共5页

重要程 度 X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X

装配钳工(中级)理论知识标准比重表鉴定要素细目表第1页共5页

精度检验 A

4 008 009 010 001 002 003 004 005 006 007 008 009 010 011 012 013 014 015 016 017 001 002 003 004 005 006 007 008 正弦规的结构组成 正弦规的使用方法 使用正弦规的注意事项 车床的静态检查方法 车床的空运转试验的基本要求 车床的负荷试验方法 车床的导轨在竖直平面内的精度检验 溜板移动在水平面内的直线度检验 尾座移动对溜板移动的平行度检验 主轴定心轴颈的径向圆跳动检验 主轴锥孔轴线的径向圆跳动检验 主轴轴线对溜板移动的平行度检验 小滑板移动对主轴轴线的平行度检验 中滑板横向移动对主轴轴线的垂直度检验 丝杠的轴向窜动检验 防止和消除机床振动的工艺方法 降低机械噪声的一般方法 合像水平仪的工作原理 卧式测长仪的使用 光学测齿卡尺的使用 机械生产过程的定义 机械生产过程的主要内容 工艺过程的定义 工艺过程的组成 生产类型的分类 装配工艺规程 编制装配工艺规程的步骤 合像水平仪测量导轨直线度结果的分析方法 X X X X X X X X X X X X X X X X X X X X X X X X X X X X